Техническое решение относится к области получения монокристаллов бората железа.

Для получения высокосовершенных монокристаллов на основе бората железа FeBO3 обычно используют раствор-расплавный метод. Для синтеза используют раствор-расплав, состоящий из следующих компонентов Fe2O3 (5,73 mass. %), В2О3 (51,23 mass. %), PbO (29,31 mass. %), PbF2 (13,73 mass. %), где Fe2O3 и B2O3 - кристаллообразующие вещества, а В2О3, PbO и PbF2 являются растворителем. Количество оксида В2О3 берется с избытком, т.к. он одновременно является кристаллобразующим веществом и входит в состав растворителя. Описанный в статье [S. Yagupov, M. Strugatsky, K. Seleznyova, Y. Mogilenec, N. Snegirev, N. Marchenkov, A.G. Kulikov, Y.A. Eliovich, K.V. Frolov, Y.L. Ogarkova, and I.S. Lyubutin. Development of synthesis technique and characterization of high-quality iron borate FeBO3 single crystals for applications in synchrotron technologies of a new generation // Cryst. Growth Des. - 2018. - 18. - p. 7435-7440] технологический режим синтеза «с переворотом» позволяет слить высокотемпературный раствор-расплав и извлечь образцы до его остывания и затвердевания. В результате применения этого метода масса полученных кристаллов бората железа (FeBO3) в 2-3 раза меньше массы, которая по расчетам соответствовала бы полному расходу кристаллообразующих компонентов. Это означает, что в слитом раствор-расплаве остаются кристаллообразующие вещества, которые могли бы быть задействованы в росте FeBO3 при повторном использовании этого раствор-расплава.

В основу изобретения поставлена задача разработать способ повторного использования раствор-расплава Fe2O3 - В2О3 - PbO - PbF2, слитого после первоначального синтеза монокристаллов бората железа РеВО3. Предложено восстанавливать исходную концентрацию железа в использованном раствор-расплаве путем добавления в него оксида железа Fe2O3. Повторное использование раствор-расплава Fe2O3 - В2О3 - PbO - PbF2 для синтеза монокристаллических структур на основе бората железа на затравку дает возможность повысить эффективность раствор-расплавного метода синтеза FeBO3.

Поставленная задача решается тем, что способ повторного использования раствор-расплава при синтезе бората железа, включающее следующие компоненты раствор-расплава Fe2O3 - В2О3 - PbO - PbF2, вычисление количества оксида железа, израсходованного при синтезе FeBO3, досыпку рассчитанного количества Fe2O3 в разогретый до 900°С раствор-расплав, рентгенофлуоресцентный анализ (РФА) этого раствор-расплава, гомогенизацию восстановленного раствор-расплава при температуре 900°С в течение суток, повторное использование восстановленного раствор-расплава для синтеза FeBO3.

Отличительные признаки заявленного решения:

- определение количества оксида железа Fe2O3, израсходованного при синтезе монокристаллов FeBO3,

- досыпка порошкообразного Fe2O3 в разогретый до 900°С раствор-расплав,

- гомогенизация восстановленного раствор-расплава,

- повторное использование раствор-расплава, при синтезе монокристаллов FeBO3 методом на затравку в открытом тигле.

Способ реализуется следующим образом. После синтеза FeBO3 из раствор-расплава Fe2O3 - В2О3 - PbO - PbF2 методом «с переворотом», полученные кристаллы FeBO3 взвешивают и рассчитывают израсходованное количество оксида железа Fe2O3. Затем в слитый раствор-расплав досыпают рассчитанное количество оксида Fe2O3 и гомогенизируют полученный раствор-расплав при температуре 900°С в течение суток. Методом рентгенофлуоресцентного анализа (РФА) исследуют восстановленный раствор-расплав, для определения соотношения кристаллообразующих веществ и растворителя, после чего используют его для повторной кристаллизации FeBO3 в открытом тигле на затравку. Разработанный способ позволяет повторно использовать раствор-расплав Fe2O3 - В2О3 - PbO - PbF2, слитый в процессе синтеза FeBO3 методом «с переворотом», отличающийся тем, что в использованный раствор-расплав досыпают недостающее количество Fe2O3, восстанавливая исходное содержание кристаллообразующих компонент. Для контроля состояния раствор-расплава используется метод рентгенофлуоресцентого анализа (РФА).

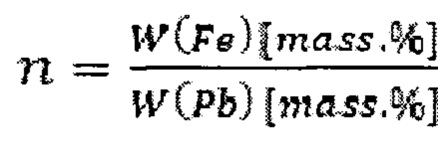

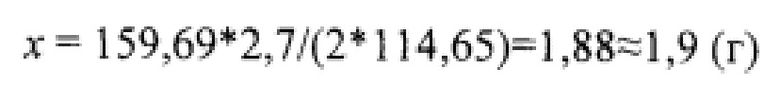

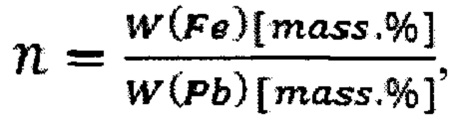

Исходя из возможностей прибора «Rigaku Supermini200» и предположения, что количество растворителя остается постоянным, а оксид бора взят с избытком, в качестве контрольного параметра состояния раствор-расплава выбрано соотношение  , где W(Fe) - концентрация железа, W(Pb) - концентрация свинца в раствор-расплаве. В исходном раствор-расплаве Fe2O3 (5,73 mass. %), В2О3 (51,23 mass. %), PbO (29,31 mass. %), PbF2 (13,73 mass. %) это соотношение составляет n=0,1. Естественно, что после синтеза FeBO3 концентрация железа в раствор-расплаве снизится, и, следовательно, снизится и контрольный параметр n. Добавление в слитый раствор-расплав оксида железа Fe2O3 ведет к восстановлению исходной концентрации железа в раствор-расплаве и повышает значение n.

, где W(Fe) - концентрация железа, W(Pb) - концентрация свинца в раствор-расплаве. В исходном раствор-расплаве Fe2O3 (5,73 mass. %), В2О3 (51,23 mass. %), PbO (29,31 mass. %), PbF2 (13,73 mass. %) это соотношение составляет n=0,1. Естественно, что после синтеза FeBO3 концентрация железа в раствор-расплаве снизится, и, следовательно, снизится и контрольный параметр n. Добавление в слитый раствор-расплав оксида железа Fe2O3 ведет к восстановлению исходной концентрации железа в раствор-расплаве и повышает значение n.

Пример 1:

Кристаллизация FeBO3 проводилась в системе: Fe2O3 (8,33 гр) - В2О3 (99,11 гр) - PbO (42,50 гр) - PbF2 (20,06 гр), где кристаллообразующими компонентами являются Fe2O3, В2О3, а В2О3, PbO, PbF2 - растворители. В2О3 взят с избытком, так как он является одновременно и кристаллообразующим веществом и растворителем. Расчет показал, что взятое количество оксида железа Fe2O3 потенциально может обеспечить получение 11,96 гр кристаллов FeBO3. Однако, при применении технологического режима «с переворотом» было получено только 2,95 гр кристаллов, на что по расчетам ушло 2,05 гр оксида Fe2O3. РФА исследование слитого раствор-расплава показало, что контрольный параметр n снизился до 0,062. После досыпки 2,05 гр Fe2O3 в разогретый раствор-расплав и его гомогенизации при 900°С контрольный параметр увеличился до n=0,083.

Повторная кристаллизация с использованием восстановленного раствор-расплава проводилась в открытом тигле с применением следующего температурного режима: нагрев до 900°С за 4 часа и выдержка в течение суток, резкое снижение температуры до 805°С за 25 минут, выдержка при этой температуре в течение 4 часов, плавное снижение температуры со скоростью 0,23°С /час до 760°С. Затем печь остудили до 500°С за 4 часа и отключили, дав ей остыть до комнатной температуры. После вываривания тигля в 20% растворе азотной кислоты было извлечено 3,07 гр кристаллов FeBO3.

Пример 2:

Кристаллизация FeBO3 проводилась в системе: Fe2O3 (8,33 гр) - В2О3 (99,11 гр) - PbO (42,50 гр) - PbF2 (20,06 гр). Расчет показал, что взятое количество оксида железа Fe2O3 потенциально может обеспечить получение 11,96 гр кристаллов FeBO3. При применении технологического режима «с переворотом» получено 5,71 гр кристаллов, на что по расчетам ушло 3,98 гр оксида Fe2O3. РФА исследование слитого раствор-расплава показало, что контрольный параметр n снизился до 0,042. После досыпки 3,98 гр Fe2O3 в разогретый раствор-расплав и его гомогенизации при 900°С в течение суток контрольный параметр увеличился до n=0,071.

Повторная кристаллизация с использованием восстановленного раствор-расплава проводилась в открытом тигле «на затравку» с применением следующего температурного режима: нагрев до 900°С за 3 часа гомогенизация при этой температуре в течение суток, резкое снижение температуры до 810°С за 20 минут, выдержка при этой температуре в течение 2 часов, плавное снижение температуры со скоростью 0,18°С/час до 760°С. Затем печь остудили до 500°С за 4 часа и отключили, дав ей остыть до комнатной температуры. После вываривания тигля в 20% растворе азотной кислоты было извлечено 3,08 гр кристаллов FeBO3.

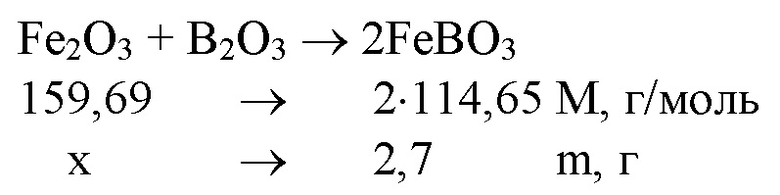

Пример 3:

Кристаллизация FeBO3 проводилась в системе: FeBO3 (8,33 гр) - В2О3 (99,11 гр) - PbO (42,50 гр) - PbF2 (20,06 гр). Расчет показал, что взятое количество оксида железа FeBO3 потенциально может обеспечить получение 11,96 гр кристаллов FeBO3. При применении технологического режима «с переворотом» получено 2,7 гр кристаллов, на что по расчетам ушло 1,9 гр оксида FeBO3. РФА исследование слитого раствор-расплава показало, что контрольный параметр n снизился до 0,057. После досыпки 1,9 гр FeBO3 в разогретый раствор-расплав и его гомогенизации при 900°С в течение суток контрольный параметр увеличился до n=0,076.

Повторная кристаллизация с использованием восстановленного раствор-расплава проводилась в открытом тигле «на затравку» с применением следующего температурного режима: нагрев до 900°С за 3 часа гомогенизация при этой температуре в течение суток, резкое снижение температуры до 810°С за 20 минут, выдержка при этой температуре в течение 2 часов, плавное снижение температуры со скоростью 0,2°С/час до 780°С. Затем печь остудили до 500°С за 4 часа и отключили, дав ей остыть до комнатной температуры. После вываривания тигля в 20% растворе азотной кислоты было извлечено 2,65 гр кристаллов FeBO3.

Уравнение химической реакции

В результате серии ростовых экспериментов, установлена возможность успешного синтеза FeBO3 при повторном использовании слитого раствор-расплава FeBO3 - В2О3 - PbO - PbF2, с добавлением оксида железа FeBO3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многократного использования раствора-расплава при синтезе FeBO | 2021 |

|

RU2769681C1 |

| Способ выращивания монокристаллической пленки FeBO на диамагнитной подложке | 2015 |

|

RU2616668C1 |

| Способ выращивания монокристаллов FeBOвысокого структурного совершенства | 2020 |

|

RU2740126C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ БОРАТА ГАЛЛИЯ GaBO | 1991 |

|

RU2019584C1 |

| Способ получения оксиборатов CuMn GaBO | 2017 |

|

RU2646429C1 |

| Способ выращивания кристалла из испаряющегося раствор-расплава | 2019 |

|

RU2732513C1 |

| Способ получения Mn-Fe-содержащего спин-стекольного магнитного материала | 2018 |

|

RU2676047C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛИТИЕВОЙ ФЕРРОШПИНЕЛИ LIFEO | 1992 |

|

RU2072004C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1980 |

|

SU946266A2 |

| ПРЕОБРАЗОВАТЕЛЬ ВЫСОКОЭНЕРГЕТИЧЕСКИХ ЧАСТИЦ И СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ | 2005 |

|

RU2302015C2 |

Изобретение относится к области получения монокристаллов бората железа. Способ повторного использования раствор-расплава при синтезе бората железа FeBO3 заключается в том, что используют раствор-расплав, содержащий компоненты Fe2O3 - В2О3 - PbO - PbF2, после синтеза сливают раствор-расплав, далее рентгенофлуоресцентным анализом (РФА) определяют концентрацию железа W(Fe) и свинца W(Pb) в слитом раствор-расплаве для вычисления параметра состояния «n» по формуле  где W(Fe) - концентрация железа, W(Pb) - концентрация свинца, при этом параметр «n» в исходном растворе-расплаве выбирают равным 0,1, при снижении параметра «n» в слитом раствор-расплаве вычисляют количество оксида железа, израсходованного при синтезе FeBO3, восстанавливают раствор-расплав путем добавления в него рассчитанного количества FeBO3 и разогрева до 900°С, проводят гомогенизацию восстановленного раствор-расплава при температуре 900°С в течение суток, снова исследуют его методом РФА для контроля состояния, определяя параметр «n», и при приближении значения «n» к исходному используют восстановленный раствор-расплав для повторного синтеза FeBO3. Технический результат заключается в обеспечении успешного синтеза при повторном использовании слитого раствор-расплава, который остается после раствор-расплавного синтеза монокристаллов FeBO3. 3 пр.

где W(Fe) - концентрация железа, W(Pb) - концентрация свинца, при этом параметр «n» в исходном растворе-расплаве выбирают равным 0,1, при снижении параметра «n» в слитом раствор-расплаве вычисляют количество оксида железа, израсходованного при синтезе FeBO3, восстанавливают раствор-расплав путем добавления в него рассчитанного количества FeBO3 и разогрева до 900°С, проводят гомогенизацию восстановленного раствор-расплава при температуре 900°С в течение суток, снова исследуют его методом РФА для контроля состояния, определяя параметр «n», и при приближении значения «n» к исходному используют восстановленный раствор-расплав для повторного синтеза FeBO3. Технический результат заключается в обеспечении успешного синтеза при повторном использовании слитого раствор-расплава, который остается после раствор-расплавного синтеза монокристаллов FeBO3. 3 пр.

Способ повторного использования раствор-расплава при синтезе бората железа FeBO3, заключающийся в том, что используют раствор-расплав, содержащий компоненты Fe2O3 - В2О3 - PbO - PbF2, после синтеза сливают раствор-расплав, далее рентгенофлуоресцентным анализом (РФА) определяют концентрацию железа W(Fe) и свинца W(Pb) в слитом раствор-расплаве для вычисления параметра состояния «n» по формуле  где W(Fe) - концентрация железа, W(Pb) - концентрация свинца, при этом параметр «n» в исходном растворе-расплаве выбирают равным 0,1, при снижении параметра «n» в слитом раствор-расплаве вычисляют количество оксида железа, израсходованного при синтезе FeBO3, восстанавливают раствор-расплав путем добавления в него рассчитанного количества FeBO3 и разогрева до 900°С, проводят гомогенизацию восстановленного раствор-расплава при температуре 900°С в течение суток, снова исследуют его методом РФА для контроля состояния, определяя параметр «n», и при приближении значения «n» к исходному используют восстановленный раствор-расплав для повторного синтеза FeBO3.

где W(Fe) - концентрация железа, W(Pb) - концентрация свинца, при этом параметр «n» в исходном растворе-расплаве выбирают равным 0,1, при снижении параметра «n» в слитом раствор-расплаве вычисляют количество оксида железа, израсходованного при синтезе FeBO3, восстанавливают раствор-расплав путем добавления в него рассчитанного количества FeBO3 и разогрева до 900°С, проводят гомогенизацию восстановленного раствор-расплава при температуре 900°С в течение суток, снова исследуют его методом РФА для контроля состояния, определяя параметр «n», и при приближении значения «n» к исходному используют восстановленный раствор-расплав для повторного синтеза FeBO3.

| YAGUPOV S | |||

| et al., Development of a Synthesis Technique and Characterization of High-Quality Iron Borate FeBO3 Single Crystals for Applications in Synchrotron Technologies of a New Generation, "Cryst | |||

| Growth Des.", 2018, 18, 12, 7435-7440 | |||

| Способ получения монокристаллов @ из раствора-расплава | 1982 |

|

SU1059029A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОР-РАСПЛАВА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ β-BABO | 2001 |

|

RU2195520C1 |

| M | |||

| KOTRBOVA et al., Growth and perfection of flux | |||

Авторы

Даты

2022-04-27—Публикация

2021-08-09—Подача