Область техники

Настоящее изобретение относится к способу осаждения слоя материала на металлическую подложку для твердых оксидных элементов, таких как топливные элементы или высокотемпературные электролитические ячейки, а также к металлической подложке, получаемой таким способом.

Согласно одному варианту настоящего изобретения такой слой материала представляет собой защитный материал, в частности, защитный керамический материал.

Уровень техники

Как известно, топливные элементы или электролитические ячейки представляют собой электрохимические устройства, которые непосредственно преобразуют химическую энергию реакции окисления в электрическую энергию.

Типичная конструкция топливного элемента содержит два пористых электрода (анод и катод), разделенные мембраной или электролитом, что обеспечивает ионный транспорт.

Существуют топливные элементы различных типов, которые существенно различаются в отношении типа мембраны и, следовательно, температуры эксплуатации.

В частности, твердые оксидные топливные элементы (SOFC) содержат проводящую ионы кислорода керамическую мембрану. Температура эксплуатации элемента этого типа составляет от 600°С до 900°С.

Твердые оксидные элементы, как правило, используют в сооружении топливных батарей для совместного производства электрической и тепловой энергии, включая мобильные и стационарные устройства, а также в производстве газообразного топлива посредством электролиза.

В таких элементах анод обычно представляет собой смесь оксида никеля и стабилизированного оксидом иттрия оксида циркония (YSZ), электролит представляет собой стабилизированный оксидом иттрия оксид циркония (YSZ), а катод обычно представляет собой смешанный оксид со структурой типа перовскита, например, наиболее распространенными являются структуры LSCF и LSM.

Твердые оксидные элементы могут иметь как плоскую, так и трубчатую конфигурацию.

Кроме того, существуют элементы различных типов в отношении детали элемента, которая обеспечивает механическую опору.

Фактически существуют элементы, опору которых обеспечивает электрод (анод или катод), и элементы с металлической подложкой.

Как правило, элементы изготавливают, используя исходные материалы в порошкообразной форме.

Керамические и/или металлические порошки наносят согласно желательной форме, которая должна быть придана элементу, и после этого спекают при высокой температуре, обычно составляющей от 1000°С до 1400°С, чтобы получить компактное готовое изделие.

Спекание полностью керамических элементов может предусматривать разнообразные стадии спекания на воздухе.

Кроме того, следует отметить, что так называемая батарея обычно состоит из определенного числа элементов, расположенных последовательно и присоединенных друг к другу посредством металлических соединительных деталей, которые являются плоскими или даже имеют сложную геометрическую форму.

Сочетание металлической соединительной детали и элемента обычно называется термином «одиночный повторяющийся элемент» (ОПЭ).

Чтобы предотвращать непосредственное сгорание топлива под действием воздуха внутри батареи, необходимо разделять две газообразные среды с применением герметизирующего материала.

Такой герметизирующий материал наносят по периметру элемента, на границе раздела между элементом и стальной соединительной деталью, а также на границе раздела между двумя соприкасающимися стальными соединительными деталями.

Как правило, герметизирующий материал представляет собой керамический материал, стеклянный материал или стеклокерамический материал.

Высокая температура эксплуатации вызывает окисление указанных металлических компонентов и уменьшение электропроводности; кроме того, происходит высвобождение летучих веществ, что ухудшает каталитические свойства элементов.

Металлические элементы, высвобождаемые сталью, также могут реагировать с герметизирующим материалом, вызывая повреждение или разрушение батареи.

Высокотемпературное окисление соединительных деталей может быть, как правило, ограничено посредством нанесения на металл защитного керамического покрытия. Такое покрытие должно иметь такой коэффициент теплового расширения, чтобы быть совместимым с материалами соединительной детали и элемента. Покрытие также должно обеспечивать электропроводность на границе раздела между стальной соединительной деталью и элементом, в частности, между стальной соединительной деталью и воздушным электродом. С другой стороны, электропроводность не является обязательной в области соединительной детали, которая не находится в контакте с элементом.

Такое покрытие, как правило, составляют оксиды кобальта и марганца.

Покрытие защищает металл от окислительной атмосферы, поддерживая при этом хорошую электропроводность.

Нанесение этого покрытия на соединительную деталь, имеющую простую геометрическую форму, может быть осуществлено с применением традиционной технологии, такой как, например, трафаретная печать, погружное покрытие, т.е. покрытие посредством погружения, и другие технологии.

В этом случае индивидуальный металлический компонент можно обрабатывать с относительной простотой, используя в процессе обработки наиболее соответствующие значения температуры и параметры состава атмосферы.

Что касается соединительных деталей, если покрытию подлежат плоские поверхности, то относительно простая геометрическая форма допускает покрытие металла с применением подходящих керамических покрытий и традиционных способов.

С другой стороны, в случае металлических соединительных деталей, имеющих более или менее сложные трехмерные поверхности, некоторые области соединительной детали, по существу, вследствие своей трехмерной геометрической формы, могут оказываться труднодоступными для нанесения покрытия с применением традиционных технологий осаждения.

Известны разнообразные традиционные технологии осаждения керамических покрытий на металлические соединительные детали для батарей твердых оксидных топливных элементов.

Первая технология предусматривает нанесение защитного слоя посредством холодного распыления. Этот способ предусматривает применение сжатого воздуха для распыления краски, содержащей весьма разбавленное количество керамического порошка. Несмотря на то, что этот способ является относительно простым, и для него не требуются большие капиталовложения, он не позволяет получать высокое разрешение, и, таким образом, оказывается невозможным селективное покрытие несколько более сложной части соединительной детали без обязательной маскировки области, которая должна оставаться непокрытой. Если оказывается желательным покрытие поверхности материалами, имеющими различные составы, необходимо осуществлять последовательное осаждение, каждый раз маскируя поверхности, которые не должны быть покрыты. Фактически этот способ применяется чаще, когда требуется однородное покрытие, которое составляет только один материал, как правило, на широких поверхностях, имеющих простую геометрическую форму.

Этот способ также характеризуется потерями материала, которые могут превышать 70% вследствие избыточного распыления.

Вторая технология предусматривает осаждение материала с применением плазменного распыления (термического распыления). Этот способ представляет собой распыление расплавленных частиц на подложку. Как и в случае холодного распыления, этот способ не является вполне подходящим для получения хорошего разрешения, и, таким образом, оказывается необходимой маскировка детали, если является желательным покрытие с применением более чем одного материала, или если желательно оставлять некоторые области непокрытыми.

Третья технология предусматривает осаждение материала посредством погружения в суспензию, содержащую керамический материал (погружное покрытие). После погружения подложку медленно извлекают из суспензии, что позволяет текучей среде стекать вниз, оставляя тонкий слой краски. Этот способ не может быть применен на трехмерных поверхностях, таких как вогнутые поверхности или полости, которые не допускают стока текучей среды вдоль вертикальной оси, такие как вогнутые поверхности или полости. Если подложка имеет полую трехмерную структуру, оказывается необходимым закрытие каналов доступа, чтобы предотвращать проникновение в них текучей среды. Тем не менее, этот способ также обеспечивает неудовлетворительное разрешение, и оказывается необходимой маскировка областей, которые не должны быть покрытыми, или которые должны быть покрыты другим материалом на следующей стадии осаждения.

Четвертая технология осаждения представляет собой нанесение защитного покрытия посредством трафаретной печати. Эта технология заключается в продавливании краски через полимерное полотно с геометрической формой, соответствующей изображению, которое должно быть напечатано. Эта технология позволяет получать хорошее разрешение, и оказывается необязательной маскировка областей, которые должны оставаться непокрытыми. Однако эта технология является ограниченной плоскими поверхностями и не является доступной в случае мелких каналов или трехмерных конструкций.

Пятая технология осаждения представляет собой нанесение защитного покрытия посредством электрохимического осаждения. В этом случае деталь погружают в солевой раствор, в котором содержится предшественник материала, который осаждается на металл посредством приложения потенциала. Этот способ описан в заявке на патент США, опубликованной под номером US9627698.

Этот способ обеспечивает эффективное нанесение покрытия на трехмерные поверхности, а также сложные поверхности, но ограничивает выбор материалов для элементов, которые могут быть осаждены посредством электрохимического осаждения, причем покрытия могут быть нанесены только на электропроводные поверхности. Кроме того, в случае применения этого способа оказывается необходимой маскировка поверхностей, которые не должны быть покрытыми.

Цели настоящего изобретения

Одна задача настоящего изобретения заключается в том, чтобы улучшить достижения предшествующего уровня техники.

Другая задача настоящего изобретения заключается в том, чтобы предложить способ осаждения, который обеспечивает нанесение защитного слоя керамического материала на металлические подложки, имеющие сложную геометрическую форму, такие как металлические соединительные детали топливных элементов.

Следующая задача настоящего изобретения заключается в том, чтобы предложить способ осаждения, который, как указано выше, также обеспечивает одновременное осаждение множества материалов на соединительную деталь, таким образом, чтобы покрывать различные области указанной соединительной детали без необходимости маскировки поверхностей, которые не должны быть покрытыми.

Следующая задача настоящего изобретения заключается в том, чтобы предложить способ, который, как указано выше, обеспечивает нанесение слоев с высоким разрешением только на поверхность, которая должна быть покрытой, чтобы значительно сократить потери материала.

Следующая задача настоящего изобретения заключается в том, чтобы предложить способ осаждения, который обеспечивает последовательное осаждение тонких слоев, имеющих различные составы, чтобы создавать градиент состава в пределах защитного покрытия.

Следующая задача настоящего изобретения заключается в том, чтобы предложить способ осаждения защитного слоя на соединительной детали в целях защиты металлического материала от высокотемпературного окисления, обеспечивая низкое электрическое сопротивление для контакта с электродами.

Следующая задача настоящего изобретения заключается в том, чтобы предложить способ осаждения защитного слоя в целях защиты воздушного электрода от испарения или диффузии элементов, высвобождаемых металлом, который составляет соединительную деталь.

Следующая задача настоящего изобретения заключается в том, чтобы предложить способ осаждения защитного слоя в целях защиты герметизирующего материала, как правило, стеклянного или стеклокерамического, от реакции с элементами, которые составляют металлическую соединительную деталь.

Вышеупомянутые и другие задачи решает способ осаждения слоя материала на металлической подложке для топливных элементов по пункту 1 формулы изобретения.

Зависимые пункты формулы изобретения относятся к предпочтительным и преимущественным вариантам осуществления настоящего изобретения.

Краткое описание чертежей

Другие характеристики и преимущества настоящего изобретения становятся более очевидными из описания варианта осуществления способа осаждения слоя материала на металлическую подложку для твердых оксидных элементов, а также соединительной детали, получаемой таким способом, что проиллюстрировано в качестве неограничительного примера рядом фигур, в числе которых:

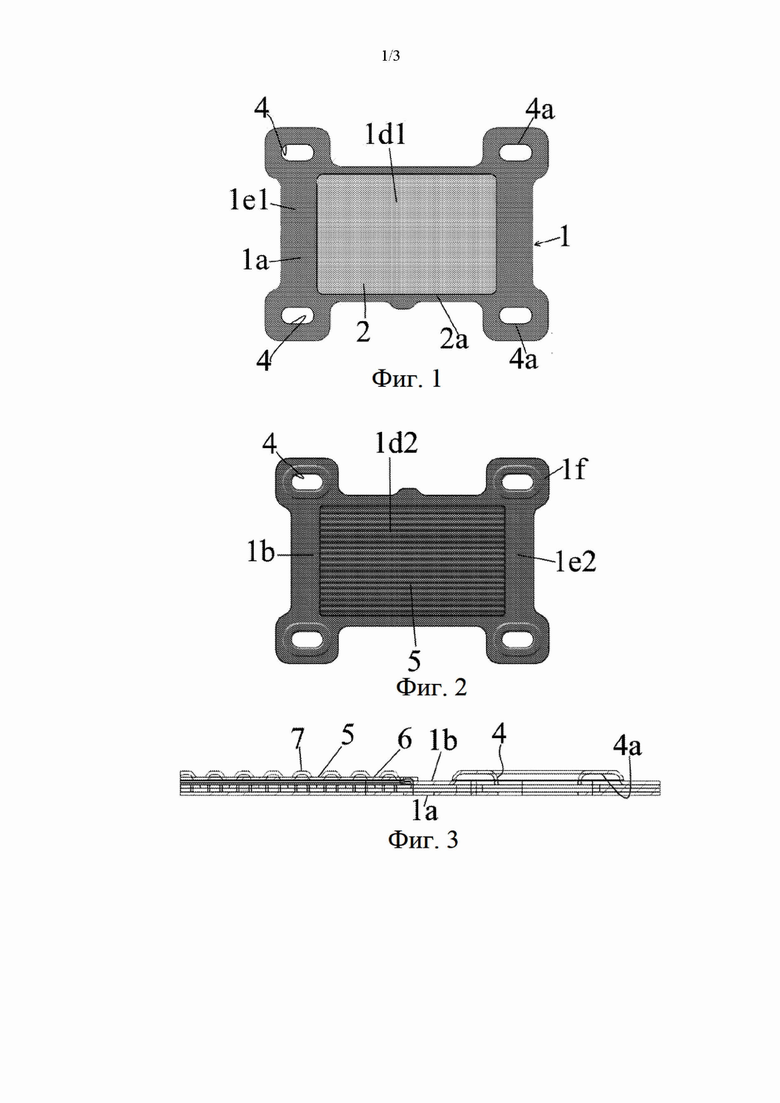

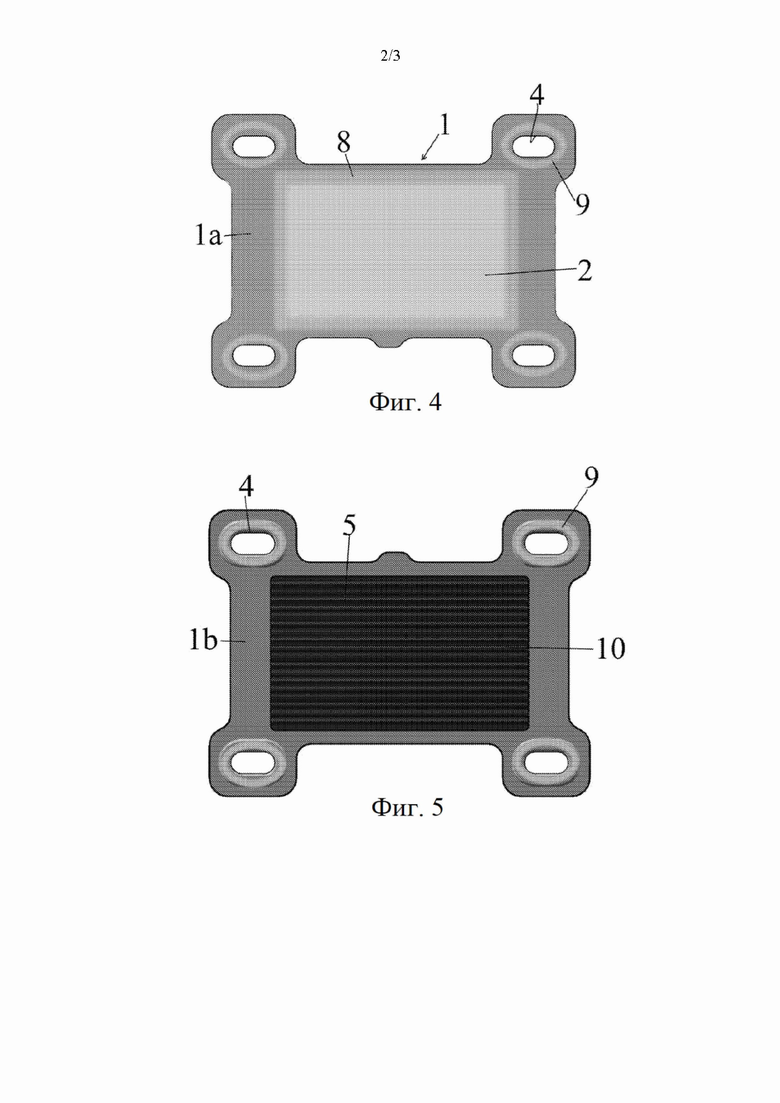

- на фиг. 1 и 2 проиллюстрированы соответствующие поверхности соединительной детали;

- на фиг. 3 проиллюстрирован вид сбоку с прозрачными частями соединительной детали, представленной на фиг. 1;

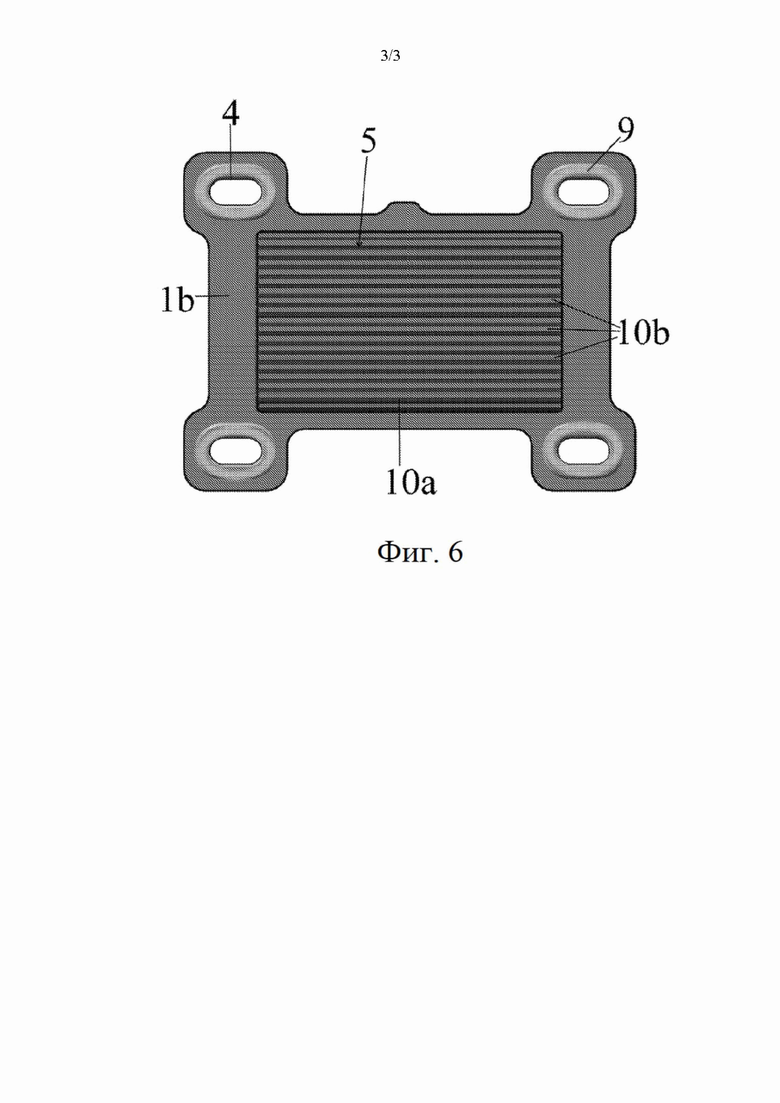

- на фиг. 4 и 5 проиллюстрированы соответствующие поверхности соединительной детали согласно настоящему изобретению, обработанной способом в соответствии с настоящим изобретением; и

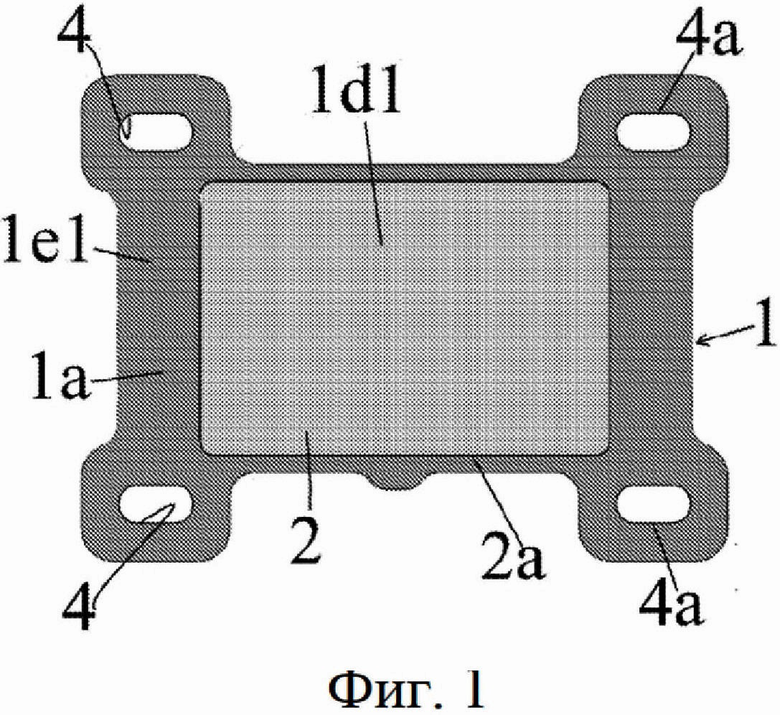

- на фиг. 6 проиллюстрирована соответствующая поверхность или воздушная сторона соединительной детали согласно настоящему изобретению, обработанная другим способом в соответствии с настоящим изобретением.

На прилагаемых фигурах эквивалентные детали или компоненты обозначены одинаковыми условными номерами.

Варианты осуществления настоящего изобретения

Как представлено на прилагаемых фигурах, условным номером 1 обозначена в целом металлическая соединительная деталь или подложка батареи топливных элементов.

Металлическая подложка 1 может быть изготовлена из стали, если это желательно, из ферритовой стали, имеющей определенное процентное содержание хрома, составляющее, например, 22%.

Выбор этого материала в любом случае является неограничительным для целей настоящего изобретения.

Одна такая соединительная деталь может быть, например, такой, как описано в заявке на патент США, опубликованной под номером US 9627698.

Более конкретно, соединительная деталь 1 может иметь практически пластинчатую конфигурацию с толщиной, составляющей приблизительно от 0,5 до 5 мм.

Кроме того, соединительная деталь 1 может иметь первую сторону или первую поверхность 1а или анод, предназначенный в процессе эксплуатации для вступления в контакт в соответствующей промежуточной области 1d1 с топливом, и вторую сторону или вторую поверхность 1b, предназначенную в процессе эксплуатации для вступления в контакт с воздухом. Вторая сторона или вторая поверхность lb в процессе эксплуатации не вступает в контакт с электродами батареи в соответствующей краевой области 1е2, в то время как поверхность гребней 7 зоны 5, которая будет более подробно описана далее в настоящем документе, находится в контакте с катодом.

Соединительная деталь 1 может иметь промежуточную область 1d1, 1d2, например, с круглой, квадратной или прямоугольной границей, а также краевую область 1e1, 1е2, например, кольцевую, которая расположена вокруг промежуточной области 1d1, 1d2. Краевая область 1e1, 1е2 может иметь краевые зоны 1f, если это желательно, выступающие, например, четыре краевые зоны 1f. Поверхность 1e1 стороны 1а предназначена, чтобы в процессе эксплуатации вступать в контакт с воздухом.

Прежде всего, что касается топливной стороны 1а соединительной детали 1 (см. фиг. 1), эта сторона или все же лучше зона этой стороны 1а, принадлежащая к промежуточной области 1d1, имеет контактную область 2, в которой в процессе эксплуатации топливный элемент расположен на стороне, открытой для топлива. Эта область 2 выполняет функцию электрического соединения топливного электрода с металлом соединительной детали 1 и сбора тока, производимого в процессе реакции окисления топлива в элементе.

Контактная область 2 может иметь геометрическую форму, например, с круглой, квадратной или прямоугольной границей. Эта область 2 может иметь решетчатую структуру, которая является весьма сложной.

В соответствии с настоящим изобретением, эта область 2 предпочтительно остается непокрытой, или ее покрывает, предпочтительно полностью, металлический или керамический слой, который имеет электропроводные свойства и толщину, составляющую, например, от 1 до 20 микрон, предпочтительно 10 микрон. Такой слой представляет собой, например, тонкий слой никеля или оксида, такого как SrTiO3 или Co2MnO4.

По периметру 2а такой контактной области 2 может быть расположен первый шнур или слой стеклянного герметизирующего материала 8, предпочтительно непрерывно и кольцевым образом, который служит для герметизации границы раздела между металлической соединительной деталью 1 и краем элемента, который расположен в такой контактной области 2. Шнур или слой герметизирующего материала 8 может иметь толщину, составляющую, например, от приблизительно 50 до приблизительно 200 микрон, если это желательно, приблизительно 100 микрон. Такой шнур 8 может быть нанесен, например, посредством трафаретной печати или посредством экструзии, например, с помощью шприца.

Область периметра 2а, в которой расположен герметизирующий материал для края элемента, может быть покрыта первым промежуточным слоем, имеющим толщину, которая составляет, например, приблизительно от 1 до 20 микрон, и изготовленным из изоляционного материала, например, идентичного материалу, который используется для всей поверхности le1, или из изоляционного материала, предназначенного для границы раздела между металлом и стеклом. В таком случае первый промежуточный слой должен быть расположен между соединительной деталью и шнуром или слоем герметизирующего материала 8.

Такой периметр 2а может быть покрыт по меньшей мере одним керамическим изоляционным слоем, который может представлять собой стеклокерамический материал, оксид алюминия, оксид циркония или смесь таких материалов.

При этом соединительная деталь определяет множество сквозных щелей или отверстий 4, например, четыре отверстия 4, каждое из которых находится в соответствующей краевой зоне 1f соединительной детали 1 и служит для пропускания топлива через батарею.

Чтобы предотвратить диффузию топлива в воздушный отсек, оказывается возможной герметизация указанных отверстий 4 посредством расположения второго шнура герметизирующего материала 9, предпочтительно непрерывным образом в форме кольца вокруг или по периметру или в кольцевой зоне 4а для ограничения каждого отверстия 4 и между одной соединительной деталью и следующей деталью. Шнур герметизирующего материала 9 может иметь толщину, составляющую от приблизительно 0,2 до приблизительно 0,8 мм, если это желательно, приблизительно от 0,5 до 0,6 мм. Такой шнур 9 может быть нанесен, если это желательно, посредством экструзии, например, с помощью шприца, или посредством заготовок, полученных с применением трафаретной печати.

В таком случае границу раздела между металлической соединительной деталью 1 и герметизирующим материалом может покрывать стеклокерамический материал, оксид алюминия, оксид циркония или смесь указанных материалов.

Кольцевая зона 4а или в любом случае кольцевая зона вокруг одного или всех отверстий 4 может быть вытянутой или в любом случае выпуклой в части воздушной стороны lb и плоской или вогнутой в части топливной стороны 1а. Это вытяжение позволяет уменьшать зазор между кольцами двух соединительных деталей 1, которые расположены последовательно или в ряд, что, таким образом, уменьшает необходимую толщину шнура герметизирующего материала.

Если присутствует шнур герметизирующего материала 9, он расположен на топливной стороне 1а (невытянутое кольцо), но он также может быть расположен на другой стороне 1b.

Область вокруг отверстий 4а, в которой расположен герметизирующий материал, может быть покрыта материалом, идентичным материалу, который используется для всей области, открытой для воздуха, или материалом, предназначенным для границы раздела между металлической соединительной деталью 1 и стеклом.

С другой стороны, что касается воздушной сторона 1b соединительной детали 1 (см. фиг. 2, 3 и 5), эта сторона lb или все же лучше зона такой стороны, которая принадлежит к промежуточной области 1d2, имеет каналообразную или гофрированную конструкцию 5 для распределения воздуха на поверхности электрода.

В частности, эту конструкцию составляют гребни 7, которые вступают в контакт с воздушным электродом и чередуются с каналами 6, которые служат для распределения воздуха между металлической соединительной деталью 1 и электродом. Более конкретно, воздухораспределительные каналы 6 не находятся в контакте с электродом, в то время как гребни 7 находятся с ним в контакте.

Эта конструкция, содержащая гребни 7 и каналы 6, может быть полностью запечатана или покрыта слоем 10 краски, имеющей электропроводные и противокоррозионные свойства и представляющей собой, например оксид типа шпинели, такой как CuMn2O4 или Co2MnO4 или оксид типа перовскита, такой как LaMnO3 или LaCrO3.

В качестве альтернативы, как проиллюстрировано на фиг. 6, гребни 7 могут быть запечатаны или покрыты электропроводным слоем материала 10а, как указано выше, и каналы 6 могут быть покрыты изоляционным слоем материала 10b, такого как стеклокерамический материал или оксид алюминия, оксид циркония или смесь указанных материалов.

Кроме того, на границе раздела между металлической соединительной деталью 1 и печатным электропроводным слоем 10, 10а оказывается возможным нанесение одного или нескольких тонких слоев материала, который становится электропроводным в результате реакции со сталью при высокой температуре. Такие тонкие слои выполняют функцию модификации поверхности стали и улучшения адгезии расположенного на ней электропроводного слоя. В таком случае этот промежуточный слой должен быть расположен между соединительной деталью и печатным электропроводным слоем. Такой слой может состоять, например, из предшественника лантана, который, в результате реакции с хромом, содержащимся в стали, образует тонкий слой LaCrO3.

Керамический изоляционный материал может быть напечатан посредством краскоструйной печати, во всей области соединительной детали 1, которая не находится в контакте с воздушным и топливным электродами.

Кроме того, электропроводный керамический или металлический материал может быть напечатан посредством краскоструйной печати в области соединительной детали 1, которая находится в контакте с воздушным или топливным электродами.

По существу, всю область соединительной детали 1, за исключением контактной области 2 и гребней 7 гофрированной конструкции 5, может покрывать керамический изоляционный материал, такой как стеклокерамический материал, оксид алюминия, оксид циркония или смесь указанных материалов.

Предпочтительно, но не исключительно, металлическую соединительную деталь 1 и слои защитного материала совместно спекают при высокой температуре на единственной производственной стадии.

Согласно одному варианту настоящего изобретения способ осаждения может включать стадию подготовки по меньшей мере одной поверхности la, lb металлической подложки 1.

В частности, такая подготовительная стадия может представлять собой промывание поверхности 1а и/или lb металлической подложки 1 растворителем, кислотами или другими веществами, подходящими для удаления всех примесей со всей поверхности 1а и 1b металлической подложки 1.

Более конкретно, металлическая подложка 1 может быть промыта в ванне с применением поверхностно-активного вещества в целях удаления возможных остатков от механической обработки и возможно на последующей стадии с применением водного раствора, содержащего кислоты, такие как, например, лимонная кислота, в целях удаления возможных остатков свободного железа.

Способ также включает стадию подготовки цифрового устройства или печатного устройства для краскоструйной печати.

Кроме того, одно или несколько цифровых изображений должны быть подготовлены для печати на металлическую соединительную деталь или подложку 1. Такое изображение или изображения также могут содержать различные цвета, которые должны быть нанесены с применением различных красок как на воздушной стороне, так и на топливной стороне.

При этом также должны быть подготовлены краски, и должны быть установлены оптимальные технологические параметры для печатного устройства.

Такая стадия также может предусматривать перемещение и движение деталей (соединительных деталей) и выравнивание печатных головок над соответствующей поверхностью таких деталей.

Более конкретно, эта стадия также может предусматривать фиксацию детали, например, на печатной доске и ее предварительное нагревание, например, при температуре от 40°С до 150°С, а затем печать одного или нескольких цифровых изображений на поверхности 1а и/или 1b металлической соединительной детали 1 посредством нанесения на такую поверхность 1a, 1b одного или нескольких слоев краски, содержащей керамический материал в качестве основы.

Такие цифровые изображения представляют собой воспроизведение слоя 10, 10а, 10b или других возможных слоев, которые должны быть нанесены на металлическую соединительную деталь, в частности, между слоем 8 и соединительной деталью или между слоем 9 и соединительной деталью.

Если должно быть нанесено множество слоев одинаковых или различных материалов, они могут быть нанесены одновременно. Очевидно, что это условие применяется в случае, в котором не является обязательным нанесение слоя краски на предшествующий нанесенный слой; в таком случае нанесение будет осуществляться последовательно и будет происходить на различных стадиях. Это может быть осуществлено с применением однопроходного печатного устройства. В этом случае различные слои могут быть напечатаны последовательно двумя различными головками в одном и том же печатном процессе.

После этого растворитель одной или нескольких красок, нанесенных в течение стадии печати, может быть испарен или оставлен для испарения, например, при температуре, составляющей от приблизительно 40°С до приблизительно 120°С, и, если это необходимо, деталь 1 при этом переворачивают и загружают повторно в целях печати на противоположной стороне 1b, 1a. Для ускорения высушивания нанесенного материала оказывается возможным предварительное обеспечение последующего нагревания со слабой вентиляцией.

После печати предусмотрена стадия нагревания печатной металлической соединительной детали 1, например, при высокой температуре, если это желательно, составляющей от приблизительно 600°С до приблизительно 1000°С, таким образом, чтобы удалить органический компонент краски и обеспечить адгезию слоя материала на металлической подложке.

Органический компонент может содержать органические растворители семейства простых эфиров гликолей, имеющих температуры кипения, составляющие от 150°С до 210°С, и скорость испарения более 0,01 (скорость испарения н-бутилацетата принята за единицу).

Такая стадия может быть осуществлена посредством высушивания и спекания детали 1 в печи, как указано выше, таким образом, чтобы обработать ее посредством подходящего термического цикла в целях удаления органических остатков краски и обеспечения прикрепления материала к металлической поверхности и образования плотного слоя. Более конкретно, в течение такой стадии соединительную деталь помещают в печь, и цикл спекания осуществляют, например, при температуре, составляющей вплоть до приблизительно 950°С. Органические связующие вещества сгорают при температуре, составляющей приблизительно от 300 до 450°С, в то время как температура, составляющая 950°С, является необходимой для обеспечения адгезии слоя на стальной соединительной детали и увеличения плотности указанного слоя. Этот процесс, как правило, осуществляют в печи, где спекается только соединительная деталь. Эта стадия может быть также проведена на месте применения в качестве заключительной стадии изготовления батареи.

Предпочтительно изображение содержит по меньшей мере одно первое изображение для первой стороны 1а соединительной детали 1 и по меньшей мере одно второе изображение для второй стороны lb соединительной детали 1, причем в течение стадии печати первое изображение печатается на первой поверхности 1а, и второе изображение печатается впоследствии или предварительно на второй поверхности 1b соединительной детали. Очевидно, что первое изображение и второе изображение получаются при осуществлении различных стадий печати.

Таким образом, первое изображение может, например, соответствовать слою между слоями 8 и 9 и соединительной деталью, и второе изображение может соответствовать слою 10, 10а, 10b. Множество первых изображений можно наносить на одной или нескольких последовательных стадиях, каждая из которых соответствует слою между слоями 8 или 9 и соединительной деталью или соответствующим частям, и множество вторых изображений можно наносить на одной или нескольких последовательных стадиях, каждая из которых соответствует слою 10, 10а, 10b или соответствующим частям.

Далее в настоящем документе будут подробно описаны краски или слои, применимые в способе согласно настоящему изобретению.

Прежде всего, что касается электропроводной краски, пригодной для применения в способе согласно настоящему изобретению, она может состоять из оксидов меди, марганца, кобальта, никеля, железа, ниобия и предпочтительно представляет собой смешанный оксид меди и марганца. Такой смешанный оксид может иметь различные стехиометрические составы, например, CuMn2O4 или Cu1,3Mn1,7O4. Такая краска является, в частности, пригодной для применения в качестве электропроводного слоя 10, 10а, даже если она также может быть использована в контактной области 2.

С другой стороны, изоляционная краска, пригодная для применения в способе согласно настоящему изобретению, может состоять в основном из огнеупорного оксида, принадлежащего к группе, которую составляют оксиды алюминия, циркония, титана, кремния, бария, стронция, лантана, церия, иттрия, магния, кальция, цинка и фосфора. Такую краску могут составлять оксиды указанных элементов или соответствующие соли-предшественники (например, тетраэтилортосиликат), или элементы в элементарной форме (например, алюминий). Эта краска также может представлять собой смесь стеклянного материала и других оксидов, которая образует композиционный материал после термической обработки. Эта краска служит для изготовления изоляционного слоя, который должен быть нанесен на всю поверхность соединительной детали 1, за исключением контактной области 2 и гребней 7. Предпочтительно такой слой наносят в краевой области 1e1, по периметру 2а контактной области 2 и в кольцевой зоне 4а, ограничивающей каждое отверстие 4.

Изоляционную краску также может составлять стеклянный материал или стеклокерамический материал, состоящий из порошка стеклянного материала, который после термической обработки частично или полностью кристаллизуется, образуя так называемый стеклокерамический материал. Этот материал могут составлять кремний, бор, алюминий, магний, кальций, барий, стронций, фосфор, цинк, иттрий, церий, титан. Эту краску наносят в качестве альтернативы или в качестве дополнения краски, указанной в предыдущем абзаце (огнеупорный оксид), и она составляет изоляционный слой. Эта краска служит для изготовления изоляционного слоя, который должен быть нанесен на всю поверхность соединительной детали 1, за исключением контактной области 2 и гребней 7. Предпочтительно, такой слой наносят в краевой области lei, по периметру 2а контактной области 2 и в кольцевой зоне 4а, ограничивающей каждое отверстие 4.

Слой краски, который может быть нанесен посредством краскоструйной печати согласно настоящему изобретению, также может содержать слой керамического материала, имеющего электропроводные и противокоррозионные защитные свойства, например, удельную электропроводность σ, составляющую от 1 до 250 См⋅см-1 или еще лучше от 60 до 225 См⋅см-1 на воздухе при 750°С, причем такой керамический материал составляют оксид типа шпинели, состоящий из одного или нескольких элементов, выбранных из группы, которую составляют медь, марганец, железо, кобальт, никель, ниобий или их смеси. Этот слой может быть нанесен, в частности, на гребни 7, даже если он может быть нанесен во всей гофрированной области 5 или на другие поверхности краевых областей 1e1, 1е2. Оксид типа шпинели имеет общую формулу A1+xB2-xO4, где каждый из элементов А и В может представлять собой один или несколько элементов из группы переходных металлов, таких как Mn, Ti, Fe, Cr, Со, Cu, Ni, Nb. Такой материал предпочтительно, но не исключительно, представляет собой оксид, имеющий состав CuMn2O4 или Co2MnO4.

Если это желательно, слой краски, который может быть нанесен посредством краскоструйной печати согласно настоящему изобретению, может содержать слой керамического материала, имеющего электропроводные и противокоррозионные защитные свойства, который состоит из оксида типа перовскита с общей формулой АВМО3, где А представляет собой элемент, принадлежащий к группе редкоземельных элементов (например, А представляет собой La, Nd, Pr), который может быть полностью или частично замещен элементом В, принадлежащим к группе щелочноземельных металлов (например, В представляет собой Sr, Са, Ва, Mg), и М представляет собой переходный металл (например, М представляет собой Mn, Ti, Fe, Cr, Со, Cu, Ni). Такой материал предпочтительно, но не исключительно, представляет собой окси, имеющий состав SrTiO3 или LaCrO3, или LaMnO3, или La0,7Sr0,3MnO3. Этот слой может быть нанесен, в частности, в контактной области 2, даже если он может быть нанесен на гребни 7, а также во всей гофрированной области 5 или на другие поверхности краевых областей 1e1, 1е2. Если это желательно, этот слой может быть нанесен в сочетании со слоем, который состоит из оксида типа шпинели, описанный в предыдущем абзаце.

Если это желательно, слой краски, который может быть нанесен посредством краскоструйной печати согласно настоящему изобретению, может содержать слой керамического материала, предназначенный для превращения в электропроводный слой посредством реакции с металлической подложке при высокой температуре, причем такой керамический материал выбран из группы, которую составляют оксиды лантана, церия, иттрия, стронция, титана, ниобия, фосфора, цинка или их смеси. Указанные элементы в форме оксидов или солей могут быть нанесены между стальной соединительной деталью и электропроводным слоем. Область повышенного интереса для нанесения одного такого слоя представляет собой гребни 7 или всю гофрированную область 5, но при этом отсутствуют противопоказания для его нанесения на всю поверхность, которую будет покрывать электропроводный слой.

Если это желательно, слой краски, который может быть нанесен посредством краскоструйной печати согласно настоящему изобретению, содержит керамический материал, имеющий электроизоляционные и противокоррозионные защитные свойства, например, удельное электрическое сопротивление R, составляющее более чем 2 кОм⋅см2 при 750°С, причем такой керамический материал выбранный из группы, которую составляют оксид алюминия, оксид кремния и/или оксид циркония, оксид фосфора и стеклянная фаза. Этот слой предпочтительно наносят под слоями шнура 8, 9, но он также может быть нанесен на все поверхности, за исключением контактной области 2 и гребней 7. Предпочтительно такой слой наносят по периметру 2а контактной области 2 и в кольцевой зоне 4а, ограничивающей каждое отверстие 4.

Слой краски, который может быть нанесен посредством краскоструйной печати согласно настоящему изобретению, также может содержать соль или металлоорганическое соединение в качестве предшественника, который после термической обработки превращается в изоляционный оксид металла, имеющий противокоррозионные защитные свойства и препятствующий диффузии элементов, например, имеющий удельное электрическое сопротивление R, составляющее более чем 2 кОм⋅см2 при 750°С.

Если это желательно, слой краски, который может быть нанесен посредством краскоструйной печати согласно настоящему изобретению, содержит стеклянный материал или стеклокерамический материал, имеющий электроизоляционные и противокоррозионные защитные свойства, причем такой керамический материал выбран из группы, которую составляют оксиды бария, кремния, бора, магния, алюминия, стронция, кальция, фосфора, иттрия и/или церия.

Слой краски, который может быть нанесен посредством краскоструйной печати согласно настоящему изобретению, также может содержать металлический материал, имеющий электропроводные и противокоррозионные защитные свойства в восстановительной атмосфере, причем такой материал выбран из группы, которую составляют никель, медь, марганец, железо, кобальт, ниобий, титан.

Если это желательно, слой краски, который может быть нанесен посредством краскоструйной печати согласно настоящему изобретению, содержит первый тонкий слой, состоящий из лантана и церия и находящийся в контакт с металлической соединительной деталью, и слой большей толщины, состоящий из меди и марганца и нанесенный поверх первого слоя. Эта краска может быть нанесена, в частности, в области контакта с электродами, в частности, в контактной области 2, области гребней 7 или в каналообразной или гофрированной конструкции 5.

Существует множество технических преимуществ, обеспечиваемых данным способом.

В отличие от других технологий нанесения покрытия, этот способ обеспечивает уменьшение или устранение в значительной степени потерь материала, поскольку процентная доля бесполезно распыленного материала является практически нулевой. Это позволяет использовать небольшие количества защитного материала по сравнению с другими технологиями нанесения покрытия.

Кроме того, вследствие высокого разрешения, которое может быть получено посредством краскоструйной печати, этот способ обеспечивает чрезвычайную гибкость даже при осаждении слоев, имеющих геометрическую форму, которая является весьма сложной, и при этом не требуется маскировка заготовки или соединительной детали в случае печати с применением материалов различных типов.

Этот способ также обеспечивает последовательное осаждение слоев, имеющих различные составы, в целях создания градиента состава в пределах защитного покрытия. Имеющее градиент состава покрытие, состоящее из определенного числа тонких слоев или из защитного слоя большей толщины, может быть нанесено в течение единственной стадии печати без необходимости промежуточного перемещения детали.

Способ согласно настоящему изобретению также может включать стадию термической обработки металлической подложки 1, например, при температуре, составляющей от приблизительно 40°С до приблизительно 150°С, чтобы упрощать испарение растворителя, содержащегося в краске.

После печати и высушивания соединительная деталь может быть помещена в печь, где цикл термической обработки на воздухе осуществляют при температуре, составляющей вплоть до приблизительно 950°С.

Таким образом, в результате этого становится возможным подтверждение того, что настоящее изобретение решает предложенные задачи.

Благодаря характеристикам технологии краскоструйной печати, способ согласно настоящему изобретению также обеспечивает селективное осаждение противокоррозионного защитного слоя керамического материала на металлической соединительной детали батареи топливных элементов эффективным и экономичным образом.

Как указано выше, осаждение является селективным в том смысле, что оно точно воспроизводит распределение материала согласно заданному цифровому изображению.

Следовательно, эффективно устраняются проблемы, связанные с коррозией всех металлических деталей одиночного повторяющегося элемента, когда на такие детали воздействует поток газа, даже если такие детали имеют сложную геометрическую форму.

Следует отметить, что настоящее изобретение может быть применено как в области топливных элементов, так и в области электролитических ячеек, таким образом, что каждый раз, когда в настоящем описании упоминается, например, применение батареи топливных элементов, это подразумевает, что такие же концепции могут быть применены к батареям электролитических ячеек без какого-либо ограничения.

Как можно проверить, с применением способа согласно настоящему изобретению оказывается возможным печатное нанесение различных материалов в областях соединительной детали, в результате чего должны быть решены одна или несколько из описанных выше задач.

С применением этого способа можно наносить, например, электропроводное покрытие (содержащее, например, смешанный оксид меди и марганца) только в контактной области между металлом и электродом, изоляционный слой (например, оксид алюминия, оксид циркония или стеклокерамический материал) в контактной области между металлом и герметизирующим материалом, изоляционное покрытие внутри газораспределительных каналов и на всей поверхности, не покрытой другими материалами.

Кроме того, нанесенный изоляционный слой материала выполняет защитную функцию и улучшает совместимость и адгезию между герметизирующим материалом и стальной соединительной деталью.

Следует отметить, что с применением способа согласно настоящему изобретению оказывается возможным одновременное нанесение множества слоев материала без необходимости маскировки детали и без обязательных промежуточных операций перемещения.

Модификации и вариации настоящего изобретения являются возможными в пределах объема патентной защиты, определяемого формулой изобретения.

Изобретение относится к способу осаждения слоя материала на металлическую подложку для твердых оксидных элементов, таких как топливные элементы или высокотемпературные электролитические ячейки, а также к металлической подложке, получаемой таким способом. Способ осаждения обеспечивает нанесение защитного слоя керамического материала на металлические подложки, имеющие сложную геометрическую форму, такие как металлические соединительные детали топливных элементов. Техническим результатом является возможность одновременного нанесения множества слоев материала без необходимости маскировки детали и без обязательных промежуточных операций перемещения, нанесение слоев с высоким разрешением только на поверхность, которая должна быть покрытой, для сокращения потери материала, защита металлического материала от высокотемпературного окисления, защита от испарения или диффузии элементов, высвобождаемых металлом, который составляет соединительную деталь. 4 н. и 20 з.п. ф-лы, 6 ил.

1. Способ осаждения слоя материала на металлическую соединительную деталь или подложку (1) для топливных элементов или электролитических ячеек, включающий следующие стадии:

- подготовка по меньшей мере одной поверхности металлической соединительной детали или подложки (1);

- подготовка цифрового устройства для краскоструйной печати;

- подготовка по меньшей мере одного цифрового изображения для печати на указанной металлической соединительной детали или подложке (1);

- печать с применением указанного цифрового устройства по меньшей мере одного указанного изображения по меньшей мере на одной указанной поверхности (1a, 1b) указанной металлической соединительной детали (1) посредством нанесения на такую поверхность (1a, 1b) по меньшей мере одного слоя краски с основой из керамического и/или металлического материала;

- испарение растворителя краски, нанесенной в течение стадии печати, или выдерживание до испарения такого растворителя;

- нагревание указанной печатной металлической соединительной детали (1) таким образом, чтобы удалять органический компонент краски и обеспечивать адгезию слоя материала на металлической подложке;

причем указанная соединительная деталь (1) содержит первую сторону или первую поверхность (1a) или анод для вступления в контакт в процессе эксплуатации в соответствующей промежуточной области (1d1) с топливом и вторую сторону или вторую поверхность (1b, 1e1) для вступления в контакт в процессе эксплуатации с воздухом, причем указанная соединительная деталь (1) также содержит промежуточную область (1d1, 1d2) и краевую область (1e1, 1e2), расположенную вокруг указанной промежуточной области (1d1, 1d2), при этом краевая область (1e1, 1e2) содержит краевые зоны (1f), в которых определены сквозные щели или отверстия (4), и при этом зона указанной первой стороны (1a), которая принадлежит к промежуточной области (1d1), содержит контактную область (2), в которой в процессе эксплуатации топливный элемент расположен на стороне, открытой для топлива, причем такая контактная область (2) выполняет функцию электрического соединения топливного электрода и соединительной детали (1) и сбора тока, производимого посредством реакции окисления топлива в соответствующем элементе; и

при этом указанную стадию печати проводят посредством нанесения стеклокерамического или огнеупорного изоляционного слоя по периметру (2a) указанной контактной области (2), и после этого поверх указанного стеклокерамического или огнеупорного изоляционного слоя наносят шнур или слой герметизирующего материала (8).

2. Способ по п. 1, в котором указанную стадию нагревания проводят при температуре, составляющей от 600 до 1000°C, и предпочтительно при 950°C.

3. Способ по любому предшествующему пункту, в котором в течение указанной стадии печати по меньшей мере одно первое изображение печатается на указанной первой поверхности (1a) указанной металлической соединительной детали (1), и по меньшей мере одно второе изображение печатается на указанной второй поверхности (1b) указанной металлической соединительной детали.

4. Способ по любому предшествующему пункту, в котором в течение указанной стадии печати указанную контактную область (2) полностью или частично покрывает керамический или металлический слой, который имеет электропроводные свойства.

5. Способ осаждения слоя материала на металлическую соединительную деталь или подложку (1) для топливных элементов или электролитических ячеек, включающий следующие стадии:

- подготовка по меньшей мере одной поверхности металлической соединительной детали или подложки (1);

- подготовка цифрового устройства для краскоструйной печати;

- подготовка по меньшей мере одного цифрового изображения для печати на указанной металлической соединительной детали или подложке (1);

- печать с применением указанного цифрового устройства по меньшей мере одного указанного изображения по меньшей мере на одной указанной поверхности (1a, 1b) указанной металлической соединительной детали (1) посредством нанесения на такую поверхность (1a, 1b) по меньшей мере одного слоя краски с основой из керамического и/или металлического материала;

- испарение растворителя краски, нанесенной в течение стадии печати, или выдерживание до испарения такого растворителя;

- нагревание указанной печатной металлической соединительной детали (1) таким образом, чтобы удалять органический компонент краски и обеспечивать адгезию слоя материала на металлической подложке;

причем указанная соединительная деталь (1) содержит первую сторону или первую поверхность (1a) или анод для вступления в контакт в процессе эксплуатации в соответствующей промежуточной области (1d1) с топливом и вторую сторону или вторую поверхность (1b, 1e1) для вступления в контакт в процессе эксплуатации с воздухом, причем указанная соединительная деталь (1) также содержит промежуточную область (1d1, 1d2) и краевую область (1e1, 1e2), расположенную вокруг указанной промежуточной области (1d1, 1d2), при этом краевая область (1e1, 1e2) содержит краевые зоны (1f), в которых определены сквозные щели или отверстия (4), и при этом зона указанной первой стороны (1a), которая принадлежит к промежуточной области (1d1), содержит контактную область (2), в которой в процессе эксплуатации топливный элемент расположен на стороне, открытой для топлива, причем такая контактная область (2) выполняет функцию электрического соединения топливного электрода и соединительной детали (1) и сбора тока, производимого посредством реакции окисления топлива в соответствующем элементе; и

при этом в течение указанной стадии стеклокерамический или огнеупорный изоляционный слой наносят по периметру или на кольцевую зону (4) для ограничения каждого отверстия (4) и между одной соединительной деталью и следующей деталью, и после этого поверх указанного стеклокерамического или огнеупорного изоляционного слоя наносят шнур или слой герметизирующего материала (9).

6. Способ осаждения слоя материала на металлическую соединительную деталь или подложку (1) для топливных элементов или электролитических ячеек, включающий следующие стадии:

- подготовка по меньшей мере одной поверхности металлической соединительной детали или подложки (1);

- подготовка цифрового устройства для краскоструйной печати;

- подготовка по меньшей мере одного цифрового изображения для печати на указанной металлической соединительной детали или подложке (1);

- печать с применением указанного цифрового устройства по меньшей мере одного указанного изображения по меньшей мере на одной указанной поверхности (1a, 1b) указанной металлической соединительной детали (1) посредством нанесения на такую поверхность (1a, 1b) по меньшей мере одного слоя краски с основой из керамического и/или металлического материала;

- испарение растворителя краски, нанесенной в течение стадии печати, или выдерживание до испарения такого растворителя;

- нагревание указанной печатной металлической соединительной детали (1) таким образом, чтобы удалять органический компонент краски и обеспечивать адгезию слоя материала на металлической подложке;

причем указанная соединительная деталь (1) содержит первую сторону или первую поверхность (1a) или анод для вступления в контакт в процессе эксплуатации в соответствующей промежуточной области (1d1) с топливом и вторую сторону или вторую поверхность (1b, 1e1) для вступления в контакт в процессе эксплуатации с воздухом, причем указанная соединительная деталь (1) также содержит промежуточную область (1d1, 1d2) и краевую область (1e1, 1e2), расположенную вокруг указанной промежуточной области (1d1, 1d2), при этом краевая область (1e1, 1e2) содержит краевые зоны (1f), в которых определены сквозные щели или отверстия (4), и при этом зона указанной первой стороны (1a), которая принадлежит к промежуточной области (1d1), содержит контактную область (2), в которой в процессе эксплуатации топливный элемент расположен на стороне, открытой для топлива, причем такая контактная область (2) выполняет функцию электрического соединения топливного электрода и соединительной детали (1) и сбора тока, производимого посредством реакции окисления топлива в соответствующем элементе; и

при этом в отношении зоны второй стороны (1b) соединительной детали (1), принадлежащей к промежуточной области (1d2), предусмотрена каналообразная или гофрированная конструкция (5) для распределения воздуха на поверхности электрода, причем указанная каналообразная или гофрированная конструкция (5) состоит из гребней (7), которые вступают в контакт с воздушным электродом и чередуются с каналами (6), которые служат для распределения воздуха между соединительной деталью (1) и электродом, и при этом в течение указанной стадии печати на указанной каналообразной или гофрированной конструкции (5) осуществляют печать и покрывают ее полностью или покрывают только на гребнях (7) слоем краски (10, 10a), имеющей электропроводные и противокоррозионные свойства.

7. Способ по любому из предшествующих пунктов, в котором по меньшей мере один указанный слой краски содержит слой керамического материала, имеющего электропроводные и противокоррозионные защитные свойства, причем такой керамический материал состоит из оксида типа шпинели с общей формулой A1+xB2-xO4, где каждый элемент из A и В может представлять собой один или несколько элементов из группы переходных металлов, таких как Mn, Ti, Fe, Cr, Co, Cu, Ni, Nb.

8. Способ по любому из предшествующих пунктов, в котором по меньшей мере один указанный слой краски содержит слой керамического материала, имеющего электропроводные и противокоррозионные защитные свойства, причем такой керамический материал состоит из оксида типа перовскита с общей формулой АВМО3, где A представляет собой элемент, принадлежащий к группе редкоземельных элементов, который может быть полностью или частично замещен элементом В, принадлежащим к группе щелочноземельных металлов, и M представляет собой переходный металл.

9. Способ по любому из предшествующих пунктов, в котором по меньшей мере один указанный слой краски содержит слой керамического материала, имеющего электропроводные и противокоррозионные защитные свойства, причем такой керамический материал составляют соли или другие предшественники, которые в результате реакции при высокой температуре образуют оксид типа перовскита или оксид типа шпинели, имеющий электропроводные и противокоррозионные защитные свойства, и при этом такой слой предпочтительно составляют соли меди, кобальта, марганца, железа, никеля, титана, лантана, стронция, кальция, бария, магния.

10. Способ по любому из предшествующих пунктов, в котором по меньшей мере один указанный слой краски содержит слой керамического материала, имеющего электропроводные и противокоррозионные защитные свойства, причем такой керамический материал составляют металлы, которые в результате реакции при высокой температуре образуют оксид типа шпинели, имеющий воздушные электропроводные или противокоррозионные защитные свойства, и при этом такой слой предпочтительно составляют медь, кобальт, марганец, железо, никель, титан.

11. Способ по любому из предшествующих пунктов, в котором по меньшей мере один указанный слой краски содержит слой керамического материала, имеющего электропроводные и противокоррозионные защитные свойства, причем такой керамический материал составляют соли или другие предшественники, которые в результате реакции со сталью соединительной детали при высокой температуре образуют оксиды, имеющие электропроводные или противокоррозионные защитные свойства, и при этом такой слой предпочтительно составляют соли или оксиды лантана, стронция, церия, иттрия, ниобия, кобальта, меди, марганца, титана, фосфора, цинка.

12 Способ по любому из предшествующих пунктов, в котором указанное покрытие, имеющее электропроводные и противокоррозионные защитные свойства, составляют по меньшей мере два слоя, образованные в результате комбинации пп. 7-11, причем такой слой предпочтительно составляют слой оксида типа шпинели и слой оксида типа перовскита.

13. Способ по любому из предшествующих пунктов, в котором по меньшей мере один указанный слой краски содержит огнеупорный керамический материал, имеющий электроизоляционные и противокоррозионные защитные свойства, причем такой керамический материал выбран из группы, которую составляют оксид алюминия, оксид кремния, оксид циркония, оксид фосфора или их смеси.

14. Способ по любому из предшествующих пунктов, в котором по меньшей мере один указанный слой краски содержит композиционный материал, имеющий электроизоляционные и противокоррозионные защитные свойства, причем такой керамический материал составляют смесь электроизоляционных оксидов по п. 13 и стеклянная или стеклокерамическая фаза.

15. Способ по любому из предшествующих пунктов, в котором по меньшей мере в одном указанном слое краски присутствует предшественник, который после термической обработки превращается в изоляционный металлический оксид, имеющий противокоррозионные защитные свойства, препятствующие диффузии элементов, причем такой предшественник предпочтительно состоит из алюминия, который после термической обработки превращается в оксид алюминия.

16. Способ по любому из предшествующих пунктов, в котором по меньшей мере один указанный слой краски содержит стеклянный или стеклокерамический материал, имеющий электроизоляционные и противокоррозионные защитные свойства, причем такой стеклянный или стеклокерамический материал составляют предпочтительно, но не исключительно элементы группы, которую составляют барий, кремний, бор, магний, алюминий кальций, стронций, фосфор, иттрий, лантан, церий.

17. Способ по любому из предшествующих пунктов, в котором указанное покрытие, имеющее электроизоляционные и противокоррозионные защитные свойства, составляют по меньшей мере два слоя, образованные в результате комбинации пп. 13-16, причем такой двойной слой составляют предпочтительно, но не исключительно слой оксида алюминия или оксида циркония или слой стеклокерамического материала.

18. Способ по любому из предшествующих пунктов, включающий стадию осуществления термической обработки указанной металлической соединительной детали в целях упрощения затвердевания на ней слоя материала.

19. Способ по любому из предшествующих пунктов, в котором на электропроводном керамическом материале осуществляют печать посредством краскоструйной печати на контактной области между металлом и воздушным электродом.

20. Способ по любому из предшествующих пунктов, в котором на электропроводном керамическом материале осуществляют печать посредством краскоструйной печати на контактной области между металлом и топливным электродом.

21. Способ по любому из предшествующих пунктов, в котором на изоляционном керамическом материале осуществляют печать посредством краскоструйной печати на всей области соединительной детали, которая не находится в контакте и не предназначена для вступления в контакт с воздушным или топливным электродами.

22. Способ по любому из предшествующих пунктов, в котором на изоляционном слое керамического материала осуществляют печать посредством краскоструйной печати на области соединительной детали, которая не находится в контакте и не предназначена для вступления в контакт с топливным электродом.

23. Способ по любому из предшествующих пунктов, в котором на изоляционном слое керамического материала осуществляют печать посредством краскоструйной печати на зоне нанесения шнура (8, 9) герметизирующего материала, таким образом, чтобы она была расположена между соединительной деталью и шнуром (8, 9) герметизирующего материала.

24. Металлическая соединительная деталь или подложка (1) для топливных элементов или электролитических ячеек после обработки способом по любому из предшествующих пунктов.

| US 9647278 B2, 09.05.2017 | |||

| US 2013230644 A1, 05.09.2013 | |||

| US 9627698 B2, 18.04.2017 | |||

| ТВЕРДООКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С НЕСУЩИМ АНОДОМ И С КЕРМЕТНЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2342740C2 |

| EA 16159 B1, 28.02.2012. | |||

Авторы

Даты

2022-06-29—Публикация

2019-02-21—Подача