Изобретение относится к области металлургии, в частности к металлургии драгоценных металлов. Способ может быть использован в аффинажном производстве металлов платиновой группы (МПГ) для повышения эффективности очистки палладиевого раствора, поступающего на осаждение дихлородиамминпалладия - прекурсора аффинированного палладия.

Классическая, «солевая» технология аффинажа базируется на последовательном осаждении платины и палладия в форме малорастворимых соединений гексахлороплатината аммония ((NH4)2[PtCl6]) и дихлородиамминпалладия (палладозамин (ХПЗ), Pd(NH3)2Cl2), которые затем перечищаются и передаются на получение аффинированного металла - прокалку или восстановление.

Растворы, поступающие на осаждение палладия, содержат ~ 1,0 г/дм3 платины, присутствующей в составе не только остаточного гексахлороплатинат-иона ([PtCl6]2-), дающего с аммонием малорастворимый гексахлороплатинат аммония, но и в виде аква(гидроксо)хлорокомплексов платины(IV) и платины(II) вариантного состава, соединения которых с аммонием обладают повышенной растворимостью.

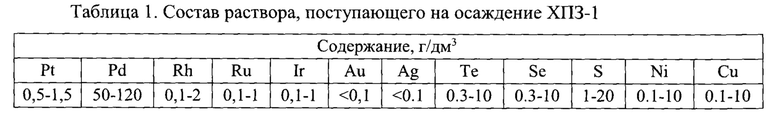

Также в растворах, в зависимости от условий предшествующей обработки и состава продуктов, поступающих на аффинаж, присутствуют селен, теллур, а также прочие примеси, что приведено в таблице 1.

Таким образом, в результате переработки растворов с получением палладозамина необходимо создать такие условия, которые обеспечат эффективную очистку от примесей и, в первую очередь, от платины.

Наиболее известным и хорошо освоенным является процесс осаждения палладозамина из раствора после осаждения платины при использовании растворов аммиака и соляной кислоты (О.Е. Звягинцев. Аффинаж золота, серебра и металлов платиновой группы. - М.: Металлургиздат, 1945, с. 157-158, И.Н. Масленицкий, Л.В. Чугаев. Металлургия благородных металлов. - М.: Металлургия, 1972; В.Ф. Борбат. Металлургия платиновых металлов. - М. Металлургия, 1977).

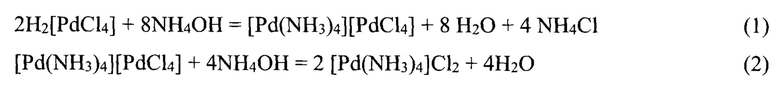

Для этого хлоридный палладиевый раствор обрабатывают аммиаком, в результате чего из раствора выпадает соль Вокелена, которая затем, по мере увеличения концентрации свободного аммиака, растворяется с образованием тетраамминпалладохлорида. Получают развитие реакции 1-2:

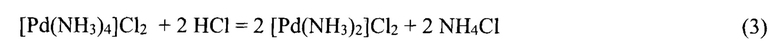

При подкислении раствора, отфильтрованного от осадка гидроксидов, получает развитие реакция осаждения малорастворимого палладозамина:

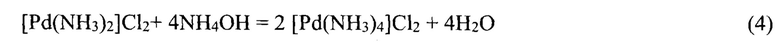

Поскольку основной примесью в палладозамине является платина, полученную черновую соль перечищают, для чего растворяют в растворе аммиака, а затем вторично осаждают соляной кислотой (реакции 4, 3).

К недостаткам способа относится невысокая чистота палладия, получаемого после прокалки аффинированного палладозамина, - порядка 99,7% (О.Е. Звягинцев. Аффинаж золота, серебра и металлов платиновой группы. - М.: Металлургиздат, 1945, с. 157-158), что в современных условиях нельзя признать приемлемым.

Известен способ извлечения палладия из растворов вскрытия платино-палладиевых концентратов, реализованный на заводе Lonmin's Western Platinum Refinery, Южная Африка (F.K. Crandwell, M.S. Moats et al. Extractive Metallurgy of Nickel, Cobalt and Platinum Group Metals, [Книга]. - Amsterdam, Oxford:Elsevier Ltd., 2011), включающий в себя обработку раствора после извлечения из него основного количества золота, базовых металлов, металлов спутников платины и платины путем обработки натриевой щелочью до рН ~ 0,9, кипячения до подъема рН до уровня ~ 3, добавки ацетата аммония для последующего повышения рН среды. Затем раствор кипятят в течение 30 минут, чтобы поднять рН до 4.2, а затем дают остыть. В результате палладий осаждается в форме диамминопалладийдихлорида. После охлаждения пульпы до 30°С, ее фильтруют. Полученный осадок передают на получение аффинированного палладия, раствор - на утилизацию стоков.

Процесс перечистки палладозамина включает в себя растворение соли в растворе аммиака при рН ~ 9 с добавкой перекиси водорода для повышения редокс-потенциала, что обеспечивает перевод палладия в раствор при сохранении платины в кеке, фильтрацию пульпы, нейтрализацию раствора соляной кислотой до рН ~ 0,6 для осаждения палладия в форме палладозамина и обеспечения остаточной концентрации палладия в растворе на уроне 300 мг/дм3, фильтрацию пульпы и прокалку полученной соли. Процесс обеспечивает получение палладия чистотой 99,98-99,99%. Недостатком способа является высокий расход аммиака за счет проведения процесса при рН ~ 9 и частичного его разложения под действием перекиси водорода.

Известен способ получения аффинированного палладия (RU №2195509), который представляет собой перечистку палладозамина и включает в себя растворение дихлородиамминпалладия в аммиачной воде, обработку раствора солью ортофосфорной кислоты с расходом 0,03-0,05 г фосфат-иона на грамм палладия, отделение осадка примесей фильтрацией, осаждение из раствора чистого дихлородиамминпалладия, прокаливание соли до металла. Недостатком способа является получение большого количества фосфатного осадка, наиболее эффективным вариантом которого является пирометаллургическая переработка с выводом фосфора в продукт, требующий утилизации.

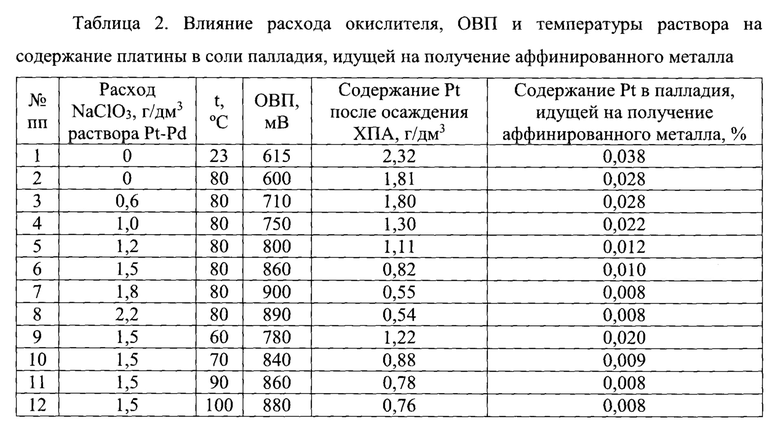

Известен способ получения аффинированного палладия из хлоридных платинопалладиевых растворов, включающий осаждение соли платины раствором хлорида аммония, фильтрацию осадка, аффинаж палладия, согласно которому платинопалладиевый раствор перед осаждением соли платины обрабатывают раствором хлората натрия до значения окислительно-восстановительного потенциала (ОВП) 800-900 мВ относительно хлорсеребряного электрода при нагревании до 70-90°С (RU №2194085).

Согласно примерам, приведенным в описании способа (таблица 2), в отсутствии окислителя, как при комнатной температуре, так и при нагревании концентрация платины в растворе палладия после осаждения соли платины высока, что приводит к браку поступающей на получение аффинированного металла соли палладия по содержанию платины (>0,025%). При оптимальных расходах NaClO3, значениях ОВП и температуры содержание платины в финишной соли палладия и, следовательно, в аффинированном палладии минимально (0,008-0,012%).

Недостатками способа является:

1. Длительность процесса. После обработки хлористым аммонием остаточное содержание платины в растворе палладия составляет 0,9-2,5 г/л. После выстаивания раствора дополнительно выпадает соль ХПА-1. Продолжительность выстаивания 4-8 ч;

2. Даже при минимальном содержании платины в палладии необходимо дополнительно проводить операцию очистки от платины для получения аффинированного палладия, так как потери платины с палладием составляют от 80 до 120 г на тонну аффинированного палладия.

Данный способ является очень близким к предлагаемому, поэтому принят за ближайший аналог.

Предлагаемое изобретение направлено на решение задач глубокой очистки палладиевых растворов от платины перед осаждением дихлородиамминпалладия (палладозамина).

Технический результат заключается в повышении качества соли палладия (палладозамина), идущей на получение аффинированного металла, за счет снижения содержания в ней платины.

Указанный технический результат достигается тем, что в способе получения аффинированного палладия, включающем обработку платинопалладиевого раствора окислителем до значения окислительно-восстановительного потенциала 800-900 мВ относительно хлорсеребряного электрода, осаждение соли платины раствором хлорида аммония и аффинаж палладия, согласно способу при аффинаже палладия сначала проводят обработку раствора от осаждения платины аммиаком до значения рН=6-8,5 при температуре 70-90°С с добавкой восстановителя и/или сульфидирующего агента при расходе 1-10-ти кратного избытка по сравнению со стехиометрически необходимым на осаждение платины, полученную пульпу фильтруют в горячем состоянии, промывают осадок водой, подкисляют отфильтрованный раствор соляной кислотой до значения рН 0,1-3 для формирования осадка дихлородиамминпалладия, затем охлаждают, фильтруют и проводят репульпацию отфильтрованного осадка в горячей воде с последующей фильтрацией пульпы.

Согласно способу, в качестве восстановителя используют муравьиную кислоту или ее соли, гидразин или его соли, а также прочие органические восстановители или соли железа(II).

Согласно способу, в качестве сульфидирующего агента используют сульфид натрия, гидросульфид натрия, сульфид, гидросульфид аммония.

Согласно способу, восстановитель, сульфидирующий агент или их комбинацию подают в раствор осаждения платины с естественным рН.

Согласно способу, восстановитель, сульфидирующий агент или их комбинацию подают в раствор осаждения платины при рН 5-8,5, создаваемый аммиаком.

Согласно способу, отфильтрованный нерастворимый осадок от аммиачной обработки выщелачивают в концентрированной соляной кислоте, а затем передают на переработку с исходными продуктами или прочими металлизированных промпродуктами аффинажного производства, например, цементатами, остатками гидрохлорирования черновой платины и т.д.

Согласно способу, дихлордиамминпалладий перечищают путем аммиачной обработки с добавкой восстановителя и/или сульфидизатора, фильтрации, подкисления раствора аммиачной обработки, фильтрации полученной пульпы, репульпации осадка, фильтрации, промывки, а затем передают на получение аффинированного палладия известными способами.

Ниже предлагаемый способ будет описываться со ссылкой на приложенный графический материал.

На Фигуре 1 представлена технологическая схема получения аффинированного палладия.

Сущность предлагаемого способа заключается в следующем. Процесс осуществляли по схеме, представленной на фигуре 1.

Согласно предлагаемому способу, платино-палладиевый раствор обрабатывают окислителем до значения окислительно-восстановительного потенциала 800-900 мВ относительно хлорсеребряного электрода и ведут осаждение соли платины раствором хлорида аммония. Полученный осадок отфильтровывают и промывают (операция 1).

Осадок передают на аффинаж платины, а раствор - на операцию 2. В раствор от осаждения платины вводится восстановитель (муравьиная кислота или ее соли, гидразин или его соли, а также прочие, органические восстановители или соли железа(II)) и/или сульфидизатор (сульфид натрия, гидросульфид натрия, сульфид или гидросульфид аммония) в количестве 1-10-кратного избытка по сравнению с необходимым для осаждения платины, и начинается подача водного аммиака.

В процессе аммиачной обработки происходит нейтрализация свободной кислоты с формированием хлорида аммония, а также образование соли Вокелена по реакции (1). Поскольку протекающие в пульпе процессы сопровождаются выделением тепла, пульпа самопроизвольно разогревается, однако в зависимости от скорости подачи аммиака и содержания компонентов в исходном растворе, может потребоваться дополнительный подогрев пульпы для поддержания ее температуры на уровне 70-90°С.

По мере добавки аммиака до стабилизации рН на уровне 6-8,5 и нагрева пульпы, соль Вокелена растворяется с формированием тетрамминпалладохлорида (реакция 2); параллельно с этим получает развитие процесс осаждения платины (и частично палладия) с формированием металлизированного осадка, содержащего редкие халькогены.

По выходу на заданное значение рН, пульпа выдерживается в течение 1-3 часов, а затем в горячем состоянии фильтруется.

Снижение температуры аммиачной обработки ниже 60°С приведет к затягиванию процесса и неполному растворению соли Вокелена и осаждению платины, повышение температуры выше 90°С повлечет за собой дополнительные энергозатраты без улучшения показателей процесса.

Снижение целевого значения рН также приведет к неполному растворению соли Вокелена и осаждению платины, превышение рН сверх 8,5 - к значительному перерасходу аммиака.

Указанный временной интервал аммиачной обработки обусловлен тем, что при его сокращении может сократиться глубина осаждения платины, а при увеличении - возрастут капитальные и эксплуатационные затраты без улучшения показателей процесса.

Выбор температуры фильтрации пульпы аммиачной обработки на уровне 70-90°С обусловлен температурой аммиачной обработки и снижением растворимости тетраамминпалладохлорида при охлаждении.

Полученный горячий раствор аммиачной обработки, объединяется с промывными водами от промывки кека аммиачной обработки, а затем подкисляется соляной кислотой до рН 0,1-3 и охлаждается без дополнительной выдержки до температуры 30-50°С, в результате чего формируется дихлородиамминпалладий (ХПЗ-1) по реакции (3). Полученная пульпа фильтруется (операция 3).

Повышение конечного рН раствора при осаждении ХПЗ-1 приведет к неполному осаждению палладия и повышенному захвату осадком примесей металлов, снижение рН менее 0,1 приведет к избыточному расходу соляной кислоты.

Охлаждение пульпы ХПЗ-1 до более низких температур (менее 30-50°С) приведет к дополнительных энергозатратам, а завершение процесса и передача на фильтрацию пульпы при более высокой температуре - к повышенному остаточному содержанию палладия в маточном растворе от осаждения ХПЗ-1.

Осадок, полученный при фильтрации пульпы аммиачной обработки, промывается водой и передается на солянокислое выщелачивание в растворе с концентрацией 50-410 г/дм3 при температуре 70-90°С в течение 1-3 часов, а затем фильтруется и промывается водой (операция 4). Раствор и промывные воды от фильтрации пульпы солянокислого выщелачивания, передаются на обезблагораживание маточных растворов, осадок - на переработку с исходными концентратами платиновых металлов или прочими промпродуктами аффинажного производства (например, цементатами, остатками гидрохлорирования черновой платины и т.д.).

Проведение процесса солянокислого выщелачивания в более мягких, чем указано, условиях (концентрация HCl < 50 г/дм3, продолжительность < 1 часа, температура < 70°С) приведет к неполному разложению аммиачных комплексов, что затруднит последующую переработку осадка.

Ужесточение условий солянокислого выщелачивания приведет к повышенным капитальным и эксплуатационным затратам без улучшения показателей процесса.

Отфильтрованный ХПЗ-1 подвергают операции репульпации (необязательной) горячей (80-90°С) дистиллированной водой при Ж:Т=1-3 в течение 0,5-2 часов, а затем фильтруют (операция 5). Также в качестве жидкой фазы возможно использование раствора с конечных операций технологической схемы - от репульпации ХПЗ-2. Необязательность репульпации может быть обусловлена тем, что уже на стадии формирования осадка ХПЗ-1 будет обеспечено эффективное отделение примесей.

Снижение температуры репульпации ХПЗ-1 и сокращение ее продолжительности приведет к недостаточно эффективной отмывке от примесей, ужесточение данных параметров повлечет за собой дополнительные капитальные и эксплуатационные затраты.

Репульпация ХПЗ-1 при Ж:Т менее 1 нежелательна, поскольку формирующаяся при репульпации пульпа, может оказаться очень густой, что также снизит эффективность отмывки от примесей. Повышение Ж:Т сверх 3 приведет к излишнему обводнению технологической схемы, следствием которого могут быть дополнительные потери драгоценных металлов на стадии утилизации стоков и/или повышенные энергозатраты.

Отфильтрованный ХПЗ-1 по содержанию примесей чаще всего пригоден для получения аффинированного палладия высший марок, однако для снижения рисков брака по платине, его перечищают.

Схема перечистки включает в себя:

- аммиачную обработку и контрольную фильтрацию раствора (операция 6);

- подкисление раствора с формированием пульпы ХПЗ-2, фильтрацию пульпы ХПЗ-2 (операция 7);

- репульпацию ХПЗ-2 в горячей дистиллированной воде, фильтрацию пульпы репульпированного ХПЗ-2, промывку осадка (операция 8).

При проведении аммиачной обработки, осадок ХПЗ-2 репульпируется в воде до однородного состояния (Ж:Т=1-3), после чего начинается подача водного аммиака и восстановителя. Использование восстановителя и/или сульфидизатора на стадии перечистки необязательно, поскольку основная часть примесей была удалена на стадии получения ХПЗ-1.

Для быстрого растворения осадка ХПЗ-1 по реакции (4) (0,5-3 часа) температуру пульпы поддерживают на уровне 70-90°С, при обеспечении конечного рН раствора 6-8,5.

Проведение процесса при более низкой (<70°С) температуре приведет к увеличению продолжительности растворения ХПЗ-1 и получению неустойчивых растворов за счет снижения растворимости тетраамминпалладохлорида, увеличение температуры сверх 90°С сопряжено с повышенными энергозатратами и потерями аммиака.

Конечный рН аммиачной обработки менее 6 может привести к неполному растворению ХПЗ-1, более 8,5 - к дополнительному расходу аммиака без улучшения показателей процесса.

Раствор, полученный после аммиачной обработки ХПЗ-1 (поскольку уже на стадии формирования ХПЗ-1, основная часть примесей выводится из технологической схемы с маточными растворами и кеком аммиачной обработки цикла получения ХПЗ-1, масса осадка, образующегося при аммиачной обработке цикла перечистки ХПЗ-1, ничтожна) подвергается контрольной фильтрации в горячем состоянии (70-90°С) для очистки от незначительных количеств взвеси твердых веществ, а затем передается на осаждение ХПЗ-2.

Выбор температуры фильтрации пульпы аммиачной обработки ХПЗ-1 на уровне 70-90°С обусловлен температурой аммиачной обработки и снижением растворимости тетраамминпалладохлорида при охлаждении.

Полученный горячий раствор аммиачной обработки ХПЗ-1 нейтрализуется соляной кислотой до рН 0,1-3 и охлаждается без дополнительной выдержки до температуры 30-50°С, в результате чего формируется чистый осадок дихлородиамминпалладий (ХПЗ-2) по реакции (3). Полученная пульпа фильтруется.

Охлаждение пульпы ХПЗ-2 до более низких температур (менее 30-50°С) приведет к дополнительных энергозатратам, а завершение процесса и передача на фильтрацию пульпы при более высокой температуре - к повышенному остаточному содержанию палладия в маточном растворе от осаждения ХПЗ-2.

Отфильтрованный ХПЗ-2 подвергают (необязательной) операции репульпации горячей (80-90°С) дистиллированной водой при Ж:Т=1-3 в течение 0,5-2 часов, полученную пульпу фильтруют, осадок промывают дистиллированной водой, а затем передают на поучение аффинированного палладия известными методами (например, гидрометаллургическое восстановление или прокалка, операция 9). Необязательность репульпации может быть обусловлена тем, что уже на стадии формирования осадков ХПЗ-2 и ХПЗ-2 будет обеспечено эффективное отделение примесей.

Снижение температуры репульпации ХПЗ-2 и сокращение ее продолжительности приведет к недостаточно эффективной отмывке от примесей, ужесточение данных параметров повлечет за собой дополнительные капитальные и эксплуатационные затраты.

Предлагаемое изобретение иллюстрируется следующими материалами:

1. Фигура 1 - представляет собой схему получения аффинированного палладия.

Предлагаемый способ также иллюстрируется следующими примерами.

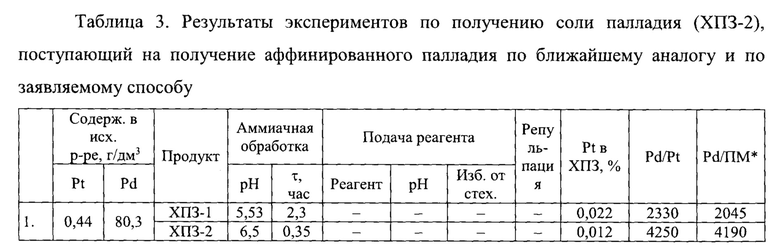

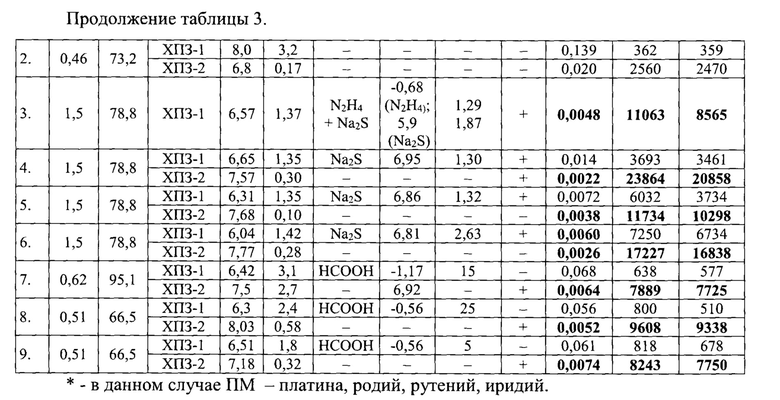

Примеры 1-2 по ближайшему аналогу, примеры 3-9 - по предлагаемому способу. Результаты приведены в таблице 3.

Для реализации способа по ближайшему аналогу и по заявляемому способу использовали типичные для аффинажного производства платинопалладиевые растворы, содержащие 24-29,3 г/дм3 платины и 98,1-111 г/дм3 палладия, окислили их раствором хлората натрия до значения окислительно-восстановительного потенциала 850±50 мВ при температуре 80-90°С и обработали раствором хлорида аммония для осаждения соли платины - гексахлороплатината аммония.

Полученный осадок соли платины отфильтровали, а затем провели аффинаж палладия из отфильтрованного раствора, который содержал 0,44-1,5 г/дм3 платины, способом по ближайшему аналогу и заявляемому способу. Результаты экспериментов приведены в таблице 3.

Сравнение качества ХПЗ-2, поступающего на получение аффинированного палладия по ближайшему аналогу и по заявляемому способу показывает, что содержание платины -лидирующей примеси драгоценных металлов в ХПЗ по заявляемому способу стабильно ниже, что обеспечивает возможность получения при переработке ХПЗ-2 известными способами (прокалка, восстановление) получать аффинированный палладий высших марок.

Согласно ГОСТ 31291-2018 соотношение Pd:ПМ составляет 6665 - для марки ПдА-0, ПдАП-0, 3998 - для марки ПдА-1, ПдАП-1, 999 - для марки ПдА-2, ПдАП-2, а по заявляемому способу - более 7725.

Таким образом, предлагаемый способ получения аффинированного палладия обеспечивает повышении качества соли палладия (палладозамина), идущей на получение аффинированного металла, за счет снижения содержания в ней платины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки платино-палладиевых хлоридных растворов от золота, селена, теллура и примесей неблагородных металлов | 2021 |

|

RU2787321C2 |

| Способ переработки маточных растворов аффинажа платины и палладия | 2021 |

|

RU2768070C1 |

| Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида | 2021 |

|

RU2779554C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРОВ-ПРОМПРОДУКТОВ АФФИНАЖНОГО ПРОИЗВОДСТВА МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 1997 |

|

RU2103396C1 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО ПАЛЛАДИЯ ИЗ ТЕХНИЧЕСКОЙ СОЛИ ТРАНС-ДИХЛОРДИАММИНПАЛЛАДИЯ | 2001 |

|

RU2195509C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ПЛАТИНЫ | 2004 |

|

RU2270076C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ | 2002 |

|

RU2238244C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПЛАТИНЫ | 1995 |

|

RU2083704C1 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО СЕРЕБРА ИЗ ПРОМПРОДУКТОВ | 1993 |

|

RU2049131C1 |

| Способ извлечения платины из технической соли гексахлороплатината аммония | 2019 |

|

RU2711762C1 |

Способ может быть использован для получения аффинированного палладия из хлоридного платино-палладиевого раствора. Платино-палладиевый раствор обрабатывают окислителем до значения окислительно-восстановительного потенциала 800-900 мВ относительно хлорсеребряного электрода. Проводят осаждение соли платины раствором хлорида аммония и аффинаж палладия. При аффинаже палладия раствор от осаждения платины подвергают аммиачной обработке до значения рН=6-8,5 при температуре 70-90°С с добавкой восстановителя и/или сульфидизатора при расходе 1-10-кратного избытка по сравнению со стехиометрически необходимым на восстановление платины. Полученную пульпу фильтруют в горячем состоянии, промывают осадок водой, отфильтрованный раствор подкисляют соляной кислотой до значения рН 0,1-3 и охлаждают до температуры 30-50°С для формирования осадка дихлородиамминпалладия, после чего проводят его фильтрацию. Отфильтрованный дихлородиамминпалладий при необходимости подвергают репульпации дистиллированной водой при температуре 80-90°С при Ж:Т=1-3 в течение 0,5-2 ч, затем проводят фильтрацию. Способ позволяет повысить качество соли палладия (палладозамина), идущей на получение аффинированного металла, за счет снижения содержания в ней платины. 6 з.п. ф-лы, 1 ил., 3 табл.

1. Способ получения аффинированного палладия, включающий обработку платинопалладиевого раствора окислителем до значения окислительно-восстановительного потенциала 800-900 мВ относительно хлорсеребряного электрода, осаждение соли платины раствором хлорида аммония и аффинаж палладия, отличающийся тем, что при аффинаже палладия раствор от осаждения платины подвергают аммиачной обработке до значения рН=6-8,5 при температуре 70-90°С с добавкой восстановителя и/или сульфидизатора при расходе 1-10-кратного избытка по сравнению со стехиометрически необходимым на восстановление платины, полученную пульпу фильтруют в горячем состоянии, промывают осадок водой, отфильтрованный раствор подкисляют соляной кислотой до значения рН 0,1-3 и охлаждают до температуры 30-50°С для формирования осадка дихлородиамминпалладия, после чего проводят его фильтрацию, отфильтрованный дихлородиамминпалладий при необходимости подвергают репульпации дистиллированной водой при температуре 80-90°С при Ж:Т=1-3 в течение 0,5-2 ч, затем проводят фильтрацию.

2. Способ по п. 1, отличающийся тем, что в качестве восстановителя используют муравьиную кислоту или ее соли, гидразин или его соли, соли железа(II).

3. Способ по п. 1, отличающийся тем, что в качестве сульфидизатора используют сульфид натрия, гидросульфид натрия, сульфид, гидросульфид аммония.

4. Способ по п. 1 или 2, отличающийся тем, что восстановитель, сульфидизатор или их комбинацию подают в кислый раствор осаждения платины до/одновременно с подачей аммиака.

5. Способ по п. 1 или 3, отличающийся тем, что восстановитель, сульфидизатор или их комбинацию подают в раствор осаждения платины при рН 6-8,5, создаваемый аммиаком.

6. Способ по п. 1, отличающийся тем, что отфильтрованный нерастворимый осадок от аммиачной обработки выщелачивают в концентрированной соляной кислоте, а затем передают на переработку с исходными продуктами или металлизированными промпродуктами аффинажного производства в виде цементатов, остатков гидрохлорирования черновой платины.

7. Способ по п. 1, отличающийся тем, что полученный диаммианпалладийдихлорид, перечищают путем аммиачной обработки с добавкой восстановителя и/или сульфидизатора, фильтрации, подкисления раствора аммиачной обработки, фильтрации полученной пульпы, репульпации осадка, фильтрации, промывки, а затем передают на получение аффинированного палладия.

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО ПАЛЛАДИЯ ИЗ ПЛАТИНОПАЛЛАДИЕВЫХ ХЛОРИДНЫХ РАСТВОРОВ | 2001 |

|

RU2194085C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРПАЛЛАДОЗАММИНА ИЗ ХЛОРИДНОГО РАСТВОРА ПЛАТИНОВЫХ МЕТАЛЛОВ, СОДЕРЖАЩЕГО ПРИМЕСИ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ | 1991 |

|

RU2038312C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРОВ-ПРОМПРОДУКТОВ АФФИНАЖНОГО ПРОИЗВОДСТВА МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 1997 |

|

RU2103396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРОДИАММИНПАЛЛАДИЯ ИЗ ПАЛЛАДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 1996 |

|

RU2100277C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА | 0 |

|

SU309768A1 |

| ПЛЕНКА ДЛЯ ПРЕДОТВРАЩЕНИЯ ОТРАЖЕНИЯ И ДИСПЛЕЙНОЕ УСТРОЙСТВО | 2009 |

|

RU2468397C2 |

Авторы

Даты

2022-07-11—Публикация

2021-04-26—Подача