Изобретение относится к литью с кристаллизацией под давлением и может быть использовано для управления процессом кристаллизации в условиях наложения давления с целью формирования заданных структуры и свойств алюминиевых сплавов.

Аналогом заявляемого изобретения является способ управления процессом производства заготовок поршней ДВС из заэвтектических алюминиевых сплавов (Решение о выдачи патента на изобретение от 23.03.2021 г. Заявка №2021107706), включающий в себя приготовление алюминиевого расплава с содержанием кремния не менее 12%, перегрев указанного сплава на 150°С выше температуры плавления, заливку в вакуумированную пресс-форму, разогретую до 200°С и наложение давления на кристаллизующийся металл с повышением значения давления до 500 МПа, выдержку металла под давлением в течение 60 с, извлечение отливки из пресс-формы с последующим охлаждением заготовки в воде при 20°С. При этом поддержание давления в гидросистеме на заданном уровне, осуществляется с помощью встроенного в систему управления частотного преобразователя, информация на который поступает от термопары, вмонтированной в полость формы и контактирующей с жидким металлом.

К недостаткам способа относится необходимость монтажа термопары непосредственно в отливку, что невозможно сделать без защитного кожуха. Кроме того, после извлечения отливки, часть защитного кожуха останется в отливки, поэтому при проектировании формы необходимо закладывать припуск на механическую обработку. Для реализации указанного способа также необходимо сделать на формах и бандажах паз под защитный кожух, чтобы при смыкании форм его не повредить. Все это приводит к удорожанию и рискам повреждения системы термометрирования.

Еще одним недостатком является расположение вакуумного канала, соединяющего полость формы и бустерный насос. Откачка воздух происходит из левой части формы, что неэффективно, потому, что во время движения левого прессующего плунжера канал перекрывается и эффективность процесса вакуумирования резко снижается, кроме этого, во время заливки металла и по мере повышения уровня металла в форме вакуумный канал будет перекрыт и процесс вакуумирования вовсе прекратится.

Наиболее близким (прототипом) к заявляемому изобретению является способ управления процессом кристаллизации при литье под давлением (патент №RU 2657668), который включает в себя нагрев металла до температуры выше ликвидуса, заливку жидкого металла в вакуумируемую полость формы из заливочной чаши после подрыва стопора, наложение давления на жидкий кристаллизующийся металл, уплотнение металла и выдержку под давлением. Давление накладывают с повышением его до 500 МПа со скоростью 120-125 МПа/с и интервалами 0,5-0,1 с, а выдержку металла под давлением осуществляют до момента охлаждения сплава до 100-150°С. При этом, скорость наложения давления изменяют путем сравнения значения с датчика давления, которое должно превышать истинное на 20-25%.

К недостаткам способа относится неэффективное вакуумироавние полости формы, что объясняется расположением выходного вакуумного канала для крепления штуцера по плоскости разъема формы. При такой конструкции выходной канал, в процессе опрессовки металла, может захватить жидкий металл и забиться, что не обеспечит эффективное вакуумирование формы и, как следствие, приведет к образованию литейных дефектов в отливке.

Еще одним недостатком вышеуказанного способа является низкое быстродействие системы регулирования давления в гидросистеме пресса. Указанные интервалы 0,5-0,1 с включения и отключения гидросистемы являются продолжительными для эффективного управления процессами кристаллизации металлов и сплавов. В перерывах между отключениями и включениями гидроагрегата пресса процессы формирования основных свойств металла успевают перейти в новые - твердые состояния, при которых сформировавшаяся кристаллическая решетка не поддается дальнейшему деформированию.

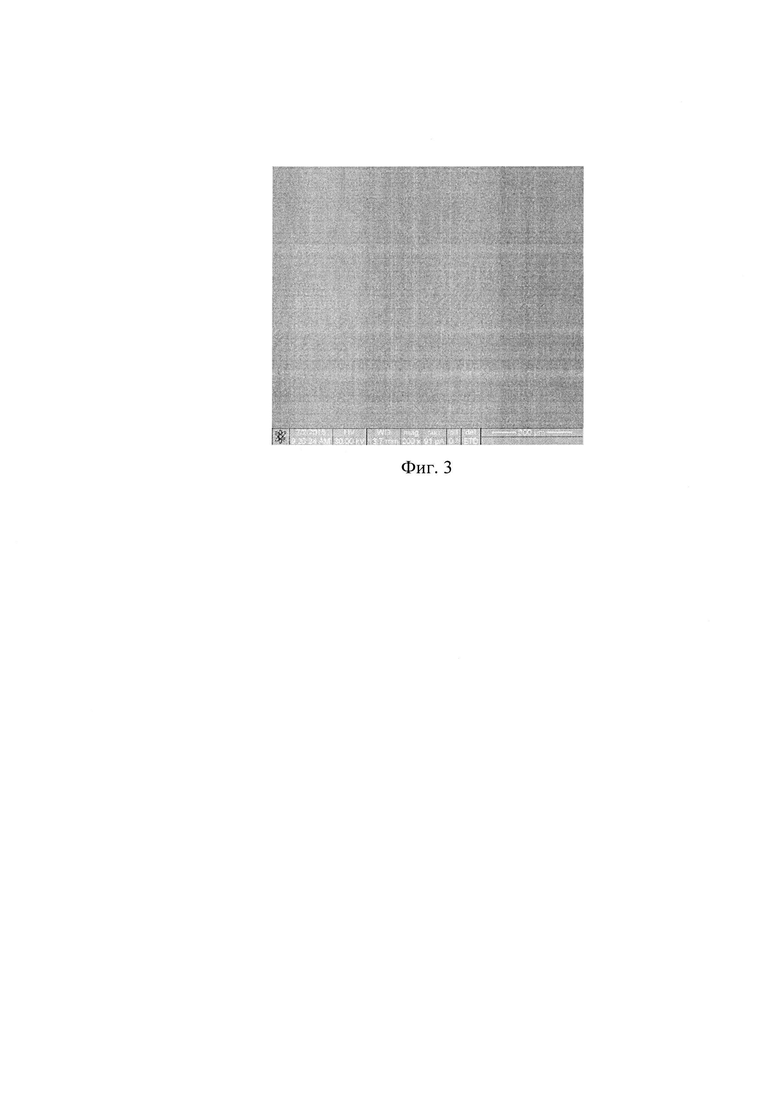

Экспериментально было установлено, что при литье силумина вакуумирование способствует снижению пористости, повышению прочности, твердости и пластичности, а также, что для управления формированием свойств литых деталей из алюминиевых сплавов в условиях кристаллизации под давлением необходимо величину вакуума в полости пресс-формы поддерживать на заданном уровне. В таблице 1 представлены значения вакуума и соответствующая им твердость деталей.

Были проведены структурные исследования образцов из чистого алюминия (Al 99), где фиг. 1 соответствует значению вакуума 0,2-0,3⋅10-2, фиг. 2 значению вакуума 0,8-0,9⋅10-2, фиг. 3 значению вакуума 0,8-0,9⋅10-3. Отсюда следует, чем выше степень разряжения в форме, тем плотнее структура металла.

Задачей заявляемого изобретения является эффективный контроль процесса вакуумирования формы в процессе литья с кристаллизацией под давлением, что обеспечивает формирование заданных структурных и механических свойств деталей из алюминиевых сплавов.

Поставленная задача решается за счет того, что способ управления процессом литья алюминиевых сплавов с кристаллизацией под давлением, включает в себя заливку в вакуумированную пресс-форму, разогретую до 200°С алюминиевого расплава, перегретого на 150°С выше температуры плавления и наложение давления на кристаллизующийся металл с повышением значения давления до 500 МПа, выдержку металла под давлением до полного завершения процесса кристаллизации, извлечение отливки из пресс-формы. При этом, поддержание значения разряжения в форме на заданном уровне осуществляется с помощью встроенного в вакуумный канал электромагнитного клапана, режим открывания-закрывания которого зависит от показаний датчика давления, установленного в вакуумную систему. Поддержание давления в вакуумном бустерном насосе осуществляется также на основе показаний встроенного датчика давления.

Способ управления процессом литья алюминиевых сплавов с кристаллизацией под давлением с возможностью формирования, заданных механических и структурных свойств отливок, основан на установленной авторами закономерности влияния значения разряжения в пресс-форме в процессе формирования отливки под давлением на ее структурные и механические свойства. Когда алюминий и его сплавы в процессе плавления и литья активно взаимодействуют с газами окружающей атмосферы, тогда газы, попадающие в металл или сплав, образуют химические соединения, растворы или суспензии. Молекулы газа коагулируют в пузырьки и находятся в металле (сплаве) во взвешенном состоянии. В процессе кристаллизации такого расплава на границе раздела твердой и жидкой фаз вследствие снижения растворимости возникает газовый зародыш; он удерживается там капиллярными силами и увеличивается в объеме за счет диффундирующих в него газов. При достижении определенного регулируемого краевым углом смачивания размера, когда силы отрыва газового пузырька становятся больше сил прилипания, он отрывается от твердой поверхности, стремясь вверх. Если газовые пузырьки в процессе кристаллизации не успевают подняться на поверхность расплава, то они остаются в нем, образуя в отливках газовую пористость, напрямую влияющую на основные свойства сплава.

Химические соединения газов с металлами являются источниками образования в сплавах твердых неметаллических включений. Газовые включения (под газовыми включениями понимаются и химические соединения металлов с газами) в металлах (сплавах) располагаются преимущественно по границам зерен, нарушая связь между ними и понижая прочность изделий. Растворение газов в металлах или сплавах является следствием диффузии, когда газы в зависимости от их химического сродства с металлами образуют суспензии, твердые растворы или химические соединения.

Распространенными методами снижения содержания газов в алюминиевых сплавах являются продувка хлором, рафинирование. Хлор может неожиданным образом выходить в атмосферу в процессе механической обработки отливок, что по критерию ПДК является недопустимым.

Из других методов, например, О2-процесс, вакуумное литье, электрошлаковый переплав, вакуумно-дуговой переплав и другие, наиболее привлекательным для использования при производстве фасонных отливок является вакуумирование в процессе заполнения формы и опрессовки металла.

Для определения значений вакуума в системе и давления в вакуумном бустерном насосе используются цифровые датчики давления с высокой чувствительностью, исполнительным устройством является электромагнитный клапан с высоким быстродействием. Высокое быстродействие клапана необходимо для оперативного реагирования системы управления на отклонения значений разряжения от заданных в режиме реального времени.

Очевидно, в процессе заливки металла объем газов резко возрастает. В этот момент необходимо осуществить ваккумирование и обеспечить откачку избыточных газов, но откачать необходимо ровно то количество, которое образовалась в данный момент времени. По мере движения прессующих плунжеров друг навстречу другу объем полости формы будет уменьшаться, соответственно, будет увеличиваться объем газов. Ставится задача привести в соответствие изменение объема формы с интенсивностью вакуумирования формы. Если просто взять и включить вакуум, тогда металл начнет быстро охлаждаться, что не обеспечит контролируемый процесс кристаллизации.

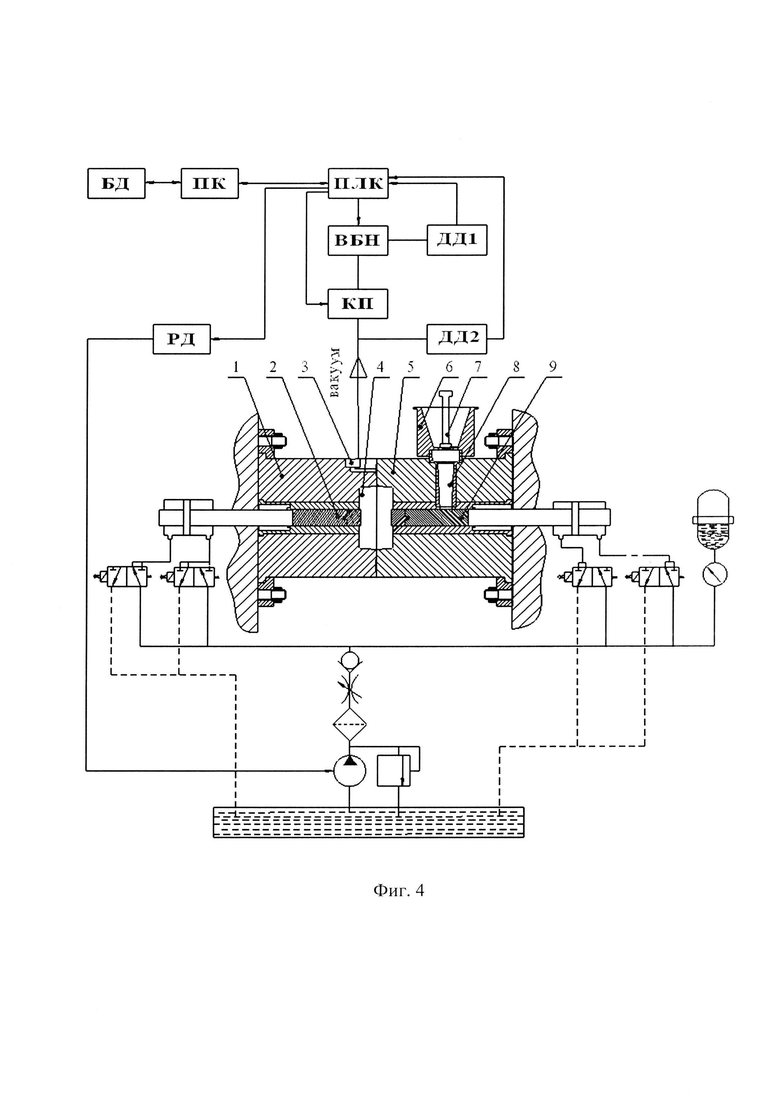

Для управления процессом вакуумирования в процессе опрессовки кристаллизующегося металла используется компьютерная система управления, включающая персональный компьютер с предустановленным программным обеспечением, контрольно-измерительную систему и средства автоматизации. С компьютера (ПК) (фиг. 4) запускается вакуумный бустерный насос (БВН), в котором создается необходимое значение разряжения, формы (1,5) смыкаются, после этого металл заливается в заливочную чашу (6), далее открывается электромагнитный клапан (КП) и через вакуумный канал (3) в форме (4) создается заданное разряжение, после этого клапан закрывается, подрывается стопор (7) и металл через заливочное отверстие (8) начинает заполнять форму. По мере заполнения формы значения разряжения начинают меняться, что фиксируется датчиком давления (ДД2). Информация с датчика давления поступает на контроллер (ПЛК) и фиксируются на ПК. Фактические значения разряжения сравнивается с заданными и, в случае рассогласования, подается сигнал на открытие клапана, который открывается и приводит в соответствие значения фактического разряжения с заданным. После стабилизации значений разряжения в форме включаются прессующие плунжеры (2,9), которые двигаясь друг навстречу другу опессовывают кристаллизующийся металл. Во время движения плунжеров значения разряжения в форме начинают изменяться по мере подъема уровня металла. Указанные изменения также фиксируются и с помощью компьютерной системы управления приводятся в соответствие с заданными значениями по указанному выше алгоритму работы СУ. На вакуумном бустерном насосе также установлен датчик давления (ДД1), информация с которого необходима для поддержания в насосе постоянной величины разряжения. Регулятор давления (РД) обеспечивает поддержание в гидросистеме пресса заданного уровня давления.

Экспериментально установлено, что изменяя и поддерживая значения разряжения в форме за счет открытия или закрытия клапана можно целенаправленно изменять условия формирования кристаллизующегося металла, что неизбежно ведет к изменениям физико-механических свойств. Таким образом, осуществляется управление формированием свойств литых деталей.

Нужно отметить, что физика явлений, связанных с вакуумированием и дегазацией, достаточно сложная, а управление процессом необходимо осуществлять в режимах, когда случайное изменение одного из параметров процесса может привести к потере устойчивости. Это тот самый случай, когда система управления должна обладать избыточностью с точки зрения информационного обеспечения для накопления и производства знаний о самом процессе, что реализуется с помощью базы данных (БД).

Реализация заявленного способа решает все поставленные авторами задачи.

Изобретение относится к области металлургии и может быть использовано при литье с кристаллизацией под давлением. Способ управления процессом литья алюминиевых сплавов с кристаллизацией под давлением включает заливку алюминиевого сплава, перегретого на 150°С выше температуры плавления, в вакуумированную пресс-форму, разогретую до 200°С. На кристаллизующийся металл накладывают давление с повышением значения давления до 500 МПа, выдерживают металл под давлением до полного завершения процесса кристаллизации и извлекают отливку из пресс-формы. Управление процессом кристаллизации осуществляют за счет поддержания значения разрежения в форме на заданном уровне с помощью встроенного в вакуумный канал электромагнитного клапана, режим открывания-закрывания которого зависит от показаний датчика давления, установленного в вакуумную систему. Поддержание давления в вакуумном бустерном насосе осуществляют также на основе показаний встроенного датчика давления. Обеспечивается контроль процесса вакуумирования формы в процессе литья с кристаллизацией под давлением и формирование заданных структурных и механических свойств деталей. 4 ил., 1 табл.

Способ управления процессом литья алюминиевых сплавов с кристаллизацией под давлением, включающий заливку алюминиевого сплава, перегретого на 150°С выше температуры плавления, в вакуумированную пресс-форму, разогретую до 200°С, и наложение давления на кристаллизующийся металл с повышением значения давления до 500 МПа, выдержку металла под давлением до полного завершения процесса кристаллизации и извлечение отливки из пресс-формы, отличающийся тем, что управление процессом кристаллизации осуществляют за счет поддержания значения разрежения в форме на заданном уровне с помощью встроенного в вакуумный канал электромагнитного клапана, режим открывания-закрывания которого зависит от показаний датчика давления, установленного в вакуумную систему, поддержание давления в вакуумном бустерном насосе осуществляют также на основе показаний встроенного датчика давления.

| Способ управления процессом кристаллизации алюминиевых сплавов при литье под давлением | 2016 |

|

RU2657668C2 |

| Способ изготовления поршневой заготовки из заэвтектического силумина | 2018 |

|

RU2692150C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| JP 2005088033 A, 07.04.2005 | |||

| US 5346381 A1, 13.09.1994 | |||

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

Авторы

Даты

2022-10-24—Публикация

2022-05-18—Подача