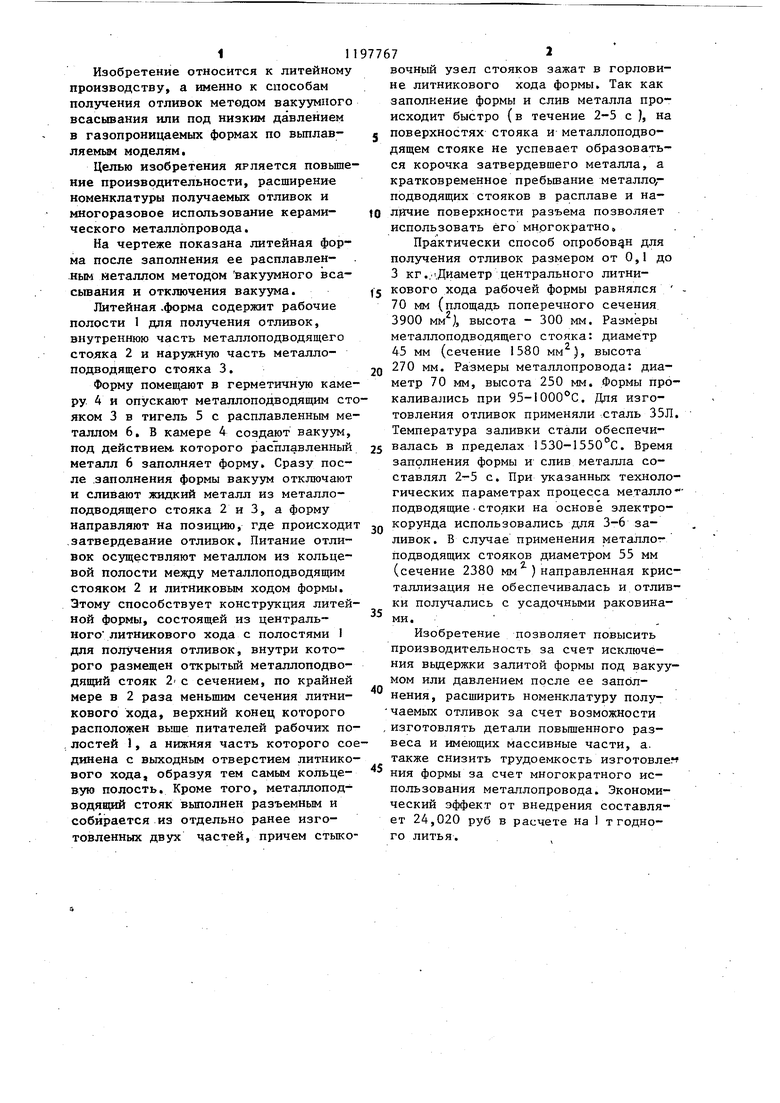

1 1 Изобретение относится к литейному производству, а именно к способам получения отливок методом вакуумного всасывания или под низким давлением в газопроницаемых формах по выплавляемьм моделям. Целью изобретения ярляется повьше ние производительности, расширение номенклатуры получаемых отливок и многоразовое использование керамического металлопровода. На чертеже показана литейная форма после заполнения ее расплавленным металлом методом вакуумного всасьюания и отключения вакуума. Литейная .форма содержит рабочие полости 1 для получения отливок, внутреннюю часть металлоподводящего стояка 2 и наружную часть металлоподводящего стояка 3. Форму помещают в герметичную каме ру. 4 и опускают металлоподводящим ст яком 3 в тигель 5 с расплавленным ме таллом 6, В камере 4 создают вакуум, под действием, которого расплавленный металл 6 заполняет форму. Сразу после .заполнения формы вакуум отключают и сливают жидкий металл из металлоподводящего стояка 2 и 3, а форму направляют на позицию, где происходи .затвердевание отливок. Питание отливок осуществляют металлом из кольцевой полости между металлоподводящим стояком 2 и литниковым ходом формы, Этому способствует конструкция литей ной формы, состоящей из центрального литникового хода с полостями 1 для получения отливок, внутри которого размещен открытый металлоподводящий стояк 2 с сечением, по крайней мере в 2 раза меньшим сечения литникового хода, верхний конец которого расположен выше питателей рабочих по лостей 1, а нижняя часть которого со динена с выходным отверстием литнико вого хода, образуя тем самым кольцевую полость. Кроме того, металлоподводящий стояк выполнен разъемным и собирается из отдельно ранее изготовленных двух частей, причем стыко 72 вочный узел стояков зажат в горловине литникового хода формы. Так как заполнение формы и слив металла происходит быстро (в течение 2-5 с ), на поверхностях стояка и металлоподводящем стояке не успевает образоваться корочка затвердевшего металла, а кратковременное пребьгоание металло,подводящих стояков в ра.сплаве и налйчие поверхности разъема позволяет использовать его многократно. Практически способ опробован для получения отливок размером от 0,1 до 3 кг.и.Диаметр центрального литникового хода рабочей формы равнялся 70 мм (площадь поперечного сечения 3900 мм ), высота - 300 мм. Размеры металлоподводящего стояка: диаметр 45 мм (сечение 1580 мм), высота 270 мм. Размеры металлопровода: диаметр 70 мм, высота 250 мм. Формы прокаливались при 95-1000°С. Для изготовления отливок применяли сталь 35Л, Температура заливки стали обеспечивалась в пределах 1530-1550с. Время заполнения формы и слив металла составлял 2-5 с. При указанных технологических параметрах процесса металло подводяш;ие стояки на основе электрокорунда использовались для 3-6 заливок. В случае применения металло- подводящих стояков диаметром 55 мм (сечение 2380 мм ) направленная кристаллизация не обеспечивалась и отливки получались с усадочными раковинаИзобретение позволяет повысить производительность за счет исключения выдержки залитой формы под вакуумом или давлением после ее заполнения, расширить номенклатуру получаемых отливок за счет возможности изготовлять детали повьшгенного развеса и имеющих массивные части, а. также снизить трудоемкость изготовлен ния формы за счет многократного использования металлопровода. Экономический эффект от внедрения составляет 24,020 руб в расчете на 1 т годного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок в оболочковую форму и литейная форма для его осуществления | 1975 |

|

SU704438A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Способ литья вакуумным всасыванием в керамическую газопроницаемую форму и устройство для его осуществления | 1981 |

|

SU996089A1 |

| Способ литья вакуумным всасыванием в керамические формы и устройство для его осуществления | 1984 |

|

SU1296294A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Литейная форма для получения отливок | 1985 |

|

SU1364230A3 |

| Способ литья вакуумным всасыванием в газопроницаемую форму и устройство для его осуществления | 1988 |

|

SU1577687A3 |

| ЛИТНИКОВАЯ СИСТЕМА | 1993 |

|

RU2043826C1 |

| Литейная форма | 1982 |

|

SU1041200A1 |

| Устройство для получения отливок выжиманием с кристаллизацией под давлением | 1988 |

|

SU1734940A1 |

1. Способ получения отливок в .оболочковой форме включающий погружение открытого конца центрального литникового хода формы в тигель с расплавленным металлом, принудительное заполнение рабочих полостей фор мы металлом путем вакуумного всасывания или под низким давлением и слив жидкого металла из центрального литникового хода в тигель, отличающийся тем, что, с целью повышения производительности и расширения номенклатуры получаемых отливок, заполнение оболочковой форьш, жидким металлом производят через до- . полнительный металлоподводящий стояк, образующий кольцевую полость с цеят ральным литниковым ходом, с подачей металла сначала в верхнюю часть цент рального литникового хода, затем сразу после заполнения формы металлом отключают вакуум или давление, а по.сле слива жидкого металла из дополнительного стояка осуществляют последующую подпитку рабочих полостей формы жидким металлом из кольцевой полости. 2.Литейная оболочковая форма для получения отливок, содержащая центральный литниковьй х:од, рабрчие полости для получения отливок, расположенные радиально относительно центральнбго литникового хода и соединенные с ним питателями, отличающаяся тем, что, с целью повышения производительности и расширения номенклатуры получаемых от(Л ливок, она снабжена расположенным с внутри центрального литникового хода открытым металлоцодводящим стояком, § поперечное сечение которого по крайней мере в два раза меньше поперечного сечения литникового хода, расположенньм по оси литникового хосода, при этом верхний торец металло vi поДводяЩего стояка размещен вьшге питателей, а его нижняя .часть плото: но соединена с выходным отверстием литникового хода и образует с;.последним кольцевую полость, закрытую в нижней части. 3.Форма по п. 2, о т л и ч а ющ а я с я. тем, что, с целью упрощеиия ее изготовления и многоразового использования металлоподводящего стояка, последний вьшолнен разъемным в месте его соединения с выходным отверстием центрального литникового хода.

| Тимофеев Г,И | |||

| и Филатов В.Я | |||

| Технологические особенности литья под низким давлением в формы .с различной охлазкдающейся способностью | |||

| В сб.; Новое в литье под низким давлением | |||

| Киев, Наукрва Думка, 1971, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| Способ получения отливок в оболочковую форму и литейная форма для его осуществления | 1975 |

|

SU704438A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-15—Публикация

1984-01-31—Подача