Изобретение относится к металлургии и литейному производству по изготовлению металлических отливок из алюминиевых сплавов.

Изготовление литой алюминиевой отливки осуществляется путем заливки к форме с алюминиевым сплавом жидкого металла для разогрева формы до температуры большей, чем температура плавления алюминиевого сплава и расплавления размещенного в ней алюминиевого сплава, при этом газовое давление от испарения жидкости подают в форму одновременно с окончанием упомянутой заливки жидкого металла. В качестве упомянутой испаряющейся жидкости используют легковоспламеняющуюся жидкость.

Известен способ литья алюминиевых сплавов с кристаллизацией под давлением, включающий подачу в форму с расплавленным алюминиевым сплавом испаряющейся жидкости, кристаллизацию алюминиевого сплава под газовым давлением, создаваемым испаряющейся жидкостью, подаваемой в форму, извлечение отливки из формы после охлаждения (патент №2806789 С1 от 07.11.2023. Бюл. №31).

Недостатком данного способа является создание гидростатического давления непосредственно после заливки жидкого металла в форму.

При этом даже в подогретой форме практически мгновенно идет процесс кристаллизации в зоне соприкосновения формы с жидким металлом, а значит может иметь место возникновение в наружном слое отливки дефектов в виде мельчайших пустот и раковин (0,1÷0,2 мм), что впоследствии потребует механической обработки поверхности отливки.

Технический результат, получаемый при осуществлении предложенного изобретения, заключается в получении качественного изделия даже сложной конфигурации без дополнительной обработки.

Ограничительные признаки: подача в форму с расплавленным алюминиевым сплавом испаряющейся жидкости, кристаллизация алюминиевого сплава под газовым давлением, создаваемым испаряющейся жидкостью, подаваемой в форму, извлечение отливки из формы после охлаждения.

Отличительные признаки: заливают к форме с алюминиевым сплавом жидкий металл для разогрева формы до температуры большей, чем температура плавления алюминиевого сплава и расплавления размещенного в ней алюминиевого сплава, при этом газовое давление от испарения жидкости подают в форму одновременно с окончанием упомянутой заливки жидкого металла.

Причинно-следственная связь между совокупностью признаков заявляемого способа и достигаемым результатом достигается в следующем.

Жидкий металл находится в подготовленной герметизированной форме, температура которой выше температуры жидкого металла.

В герметизированный контейнер, в котором находится форма с жидким металлом подается дозированный объем жидкости, которая испаряется или, сгорая, образует газовое давление в объеме свободной части формы, заполненной жидким металлом, в котором еще не начался процесс его кристаллизации, что обеспечивает использование гидростатического давления уже в начальный момент кристаллизации жидкого металла в форме (до образования твердой мелкозернистой фазы).

Уплотнение кристаллизующегося в форме металла происходит по всему объему формы, включая приконтактные с формой слои жидкого металла.

Включается режим охлаждения, при котором зарождающиеся кристаллы дробятся гидростатическим давлением, образуя металлическую структуру отливки без дефектов и раковин.

По всему объему получаем качественную отливку, не требующую дополнительной механической обработки.

Величина давления зависит от стойкости герметического контейнера и может регулироваться величиной подачи испаряющейся жидкости или величиной сгораемой смеси.

Источниками образования высокого газового давления внутри формы являются легкоиспаряющиеся или легко воспламеняющиеся жидкости, которые дозировано подаются внутрь формы и под воздействием температуры жидкого металла, разлагаясь, приводят к образованию внутриформенного газового давления.

Контроль процесса кристаллизации осуществляется системой датчиков и форсунок, установленных в контейнере.

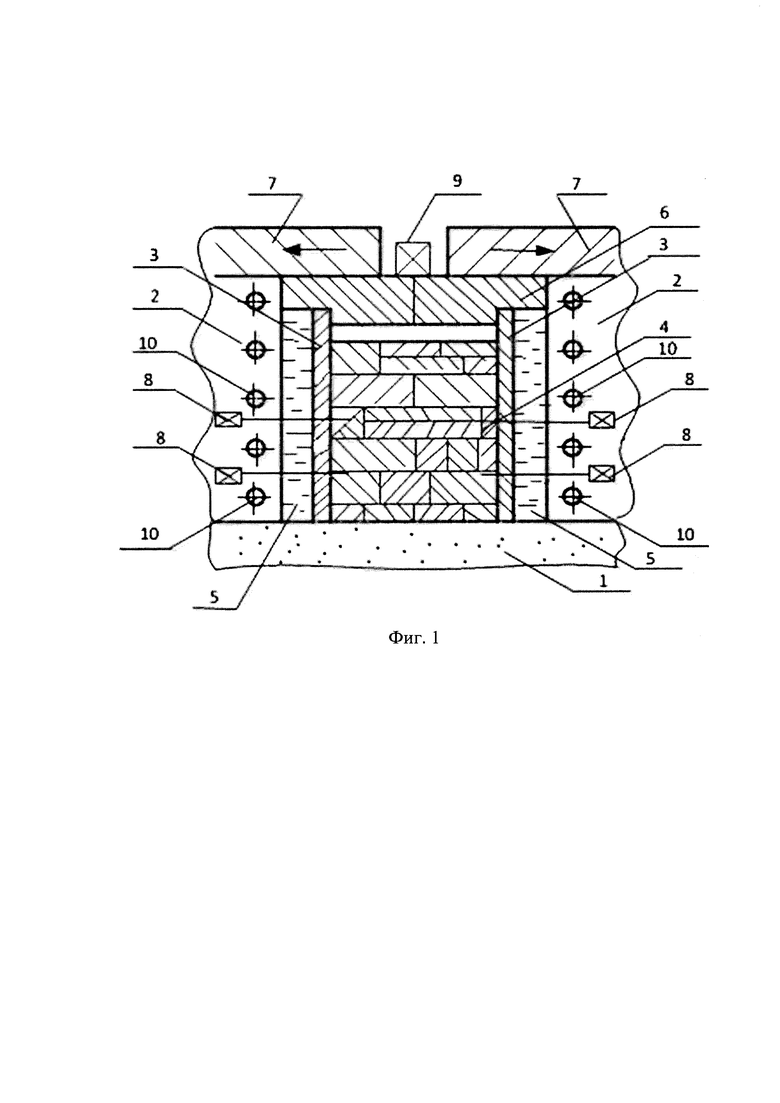

Способ литья алюминиевых сплавов под давлением продемонстрируем на примере (фигура).

На фундамент 1 устанавливается в нишу, ограниченную фундаментом 2, тонкостенный цилиндр 3 (или короб) из жаропрочной стали с зазором (полостью) между стенками ниши. Внутрь цилиндра (короба) помещают формы 4, заполненные алюминиевым сплавом или просто ломом. Пустое пространство между стенками ниши фундамента и наружной поверхностью цилиндра (короба) заполняют перегретой жидкой сталью 5.

Производят герметизацию внутреннего объема посредством крышки 6 и раздвижных плит 7, перемещающихся только в горизонтальной плоскости. Жидкий металл разогревает стенки цилиндра (короба) до температуры выше 1000°С, а от них излучением нагревает формы и расплавляет алюминиевый сплав, у которого температура плавления 750-780°С. При этом температура разогретой формы будет естественно выше температуры расплавленного металла. Температура расплавленного металла и давление в окружающем формы пространстве контролируется датчиками 8. После полного расплавления металла в формах через форсунку 9 впрыскивается дозированный объем жидкости или специальной смеси, создающей при испарении или сгорании давление, которое регулируется с помощью датчиков 8 и форсунки 9. После этого включается режим охлаждения - пропускается охлаждающая жидкость через трубы 10. После полного охлаждения производится разгерметизация и выемка форм с закристаллизовавшимися в них отливками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| Способ литья с кристаллизацией под давлением | 2022 |

|

RU2806789C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| ПОРИСТОЕ ИЗДЕЛИЕ С ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ ЧАСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200074C1 |

| Способ управления процессом литья алюминиевых сплавов с кристаллизацией под давлением | 2022 |

|

RU2782190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1990 |

|

RU2021877C1 |

Изобретение относится к области литейного производства. Способ литья алюминиевых сплавов с кристаллизацией под давлением включает подачу в форму с расплавленным алюминиевым сплавом испаряющейся жидкости, кристаллизацию алюминиевого сплава под газовым давлением, создаваемым испаряющейся жидкостью, и извлечение отливки из формы после охлаждения. К форме, в которой размещен алюминиевый сплав, подают жидкий металл, который разогревает форму до температуры большей, чем температура плавления алюминиевого сплава, и, таким образом, расплавляют алюминиевый сплав в форме. Газовое давление от испарения жидкости подают в форму одновременно с окончанием упомянутой заливки жидкого металла, что позволяет использовать давление от испарения жидкости уже в начальный момент кристаллизации жидкого металла в форме. Обеспечивается получение качественной отливки сложной конфигурации без дополнительной обработки. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ литья алюминиевых сплавов с кристаллизацией под давлением, включающий подачу в форму с расплавленным алюминиевым сплавом испаряющейся жидкости, кристаллизацию алюминиевого сплава под газовым давлением, создаваемым испаряющейся жидкостью, подаваемой в форму, и извлечение отливки из формы после охлаждения, отличающийся тем, что заливают к форме с алюминиевым сплавом жидкий металл для разогрева формы до температуры большей, чем температура плавления алюминиевого сплава и расплавления размещенного в ней алюминиевого сплава, при этом газовое давление от испарения жидкости подают в форму одновременно с окончанием упомянутой заливки жидкого металла.

2. Способ по п. 1, отличающийся тем, что в качестве упомянутой испаряющейся жидкости используют легковоспламеняющуюся жидкость.

| Способ литья с кристаллизацией под давлением | 2022 |

|

RU2806789C1 |

| УСТРОЙСТВО ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2006 |

|

RU2314895C1 |

| Устройство для получения отливок выжиманием с кристаллизацией под давлением | 1989 |

|

SU1830203A3 |

| Устройство для уравновешивания движущихся масс в локомотивах (тепловозах) | 1929 |

|

SU20676A1 |

| Способ изготовления полой литой металлической заготовки | 2022 |

|

RU2782365C1 |

| Буферная емкость парогенератора с жидкометаллическим теплоносителем | 1974 |

|

SU567893A1 |

| ПЙЧЕСКЛЯ 5И1 —-'- IfllБЙБЛйОТЕ!{А'Институт горного дела им. А. А. СкочинскогоrTi;Tl~'-5'."'-!'i_ I; А I ^i< i ;ix- | 0 |

|

SU255158A1 |

Авторы

Даты

2025-02-25—Публикация

2024-03-27—Подача