Изобретение относится к химическим источникам тока и может быть использовано при производстве первичных источников тока с литиевым электродом.

Общеизвестны способы получения лития металлического методом вакуумной дистилляции, однако этот метод энергоемок и вследствие этого резко повышается стоимость лития металлического.

Известен способ получения лития (патент на изобретение РФ №2205240, опубл. 27.05.2003). Способ включает приготовление исходной смеси, содержащей карбонат лития, порошок алюминия и инертную алюмосодержащую добавку, предотвращающую расплавление исходной смеси, в количестве 5-20 мас.% от массы карбоната лития и обработку исходной смеси в режиме совмещения процессов диссоциация - восстановление - расплавление, проводимую в три стадии, при этом на первой стадии исходную смесь нагревают в вакууме в диапазоне температур 600-750°С в течение 4-8 ч при остаточном давлении газов 10-50 Па, на второй стадии температуру полученной смеси, также в вакууме, повышают до 1000-1200°С и при остаточном давлении менее 10 Па выдерживают в течение 8-12 ч, на третьей стадии полученный твердый конденсат лития расплавляют в аргоне при давлении 15-20 кПа и при температуре 300°С в течение 1-2 ч и сливают его в металлоприемник.

Недостатками данного способа являются:

- неизбежное загрязнение металла алюминием и дальнейшие трудности, связанные с последующей очисткой лития металлического;

- длительное время и большое количество операций, необходимое для осуществления данного способа, а также низкая степень очистки и возможность выброса жидкого металла из изложницы при создания избыточного давления инертного газа.

Задачей настоящего изобретения является создание способа очистки лития металлического для последующего изготовления отрицательного электрода химического источника тока с необходимыми заданными электрическими и механическими характеристиками.

Технический результат заявляемого изобретения заключается в осуществлении постоянного контроля за параметрами заготовок лития металлического, что позволяет изготовить заготовки с точно определенными электрическими и механическими характеристиками, которые получаются за счет качественной очистки лития металлического от различных примесей, приводящих к выходу из строя литиевого первичного источника тока.

Заявляемый технический результат достигается благодаря тому, что способ подготовки лития металлического для отрицательного электрода химических источников тока включает в себя: внесение чушек лития в линию, очистку чушки лития от слоя консервационной смазки, нарезка чушки на заготовки, плавление заготовок при температуре 230 - 270°С, помещение расплава лития в изложницу, вибрационное воздействие на изложницу с расплавом лития в течение 2-20 минут, извлечение заготовки из изложницы после остывания лития, обрезку торцов заготовки до необходимых размеров.

Для осуществления изобретения устанавливают бочку с литием металлическим и пустой контейнер. Открывают крышку контейнера и размещают внутри контейнера мешок из полиэтилена. Вскрывают бочку и упаковку с литием, извлекают чушку и помещают в мешок полиэтиленовый. Мешок полиэтиленовый завязывают шпагатом. Оставшиеся чушки в бочке перекладывают в контейнер. Мешок из полиэтилена завязывают шпагатом, закрывают крышку контейнера и затягивают ключами гайки на крышке. Заполняют контейнер аргоном до давления 30-50 кПа (0,3-0,5 кгс/см2).

Вносят мешок полиэтиленовый с чушкой в шлюз герметичной линии и продувают шлюз аргоном в течение 3-5 минут.

Вносят мешок полиэтиленовый с чушкой в линию и извлекают из него чушку. Очищают чушку ножом от слоя консервационной смазки и обтирают ее поверхность сухой хлопчатобумажной салфеткой.

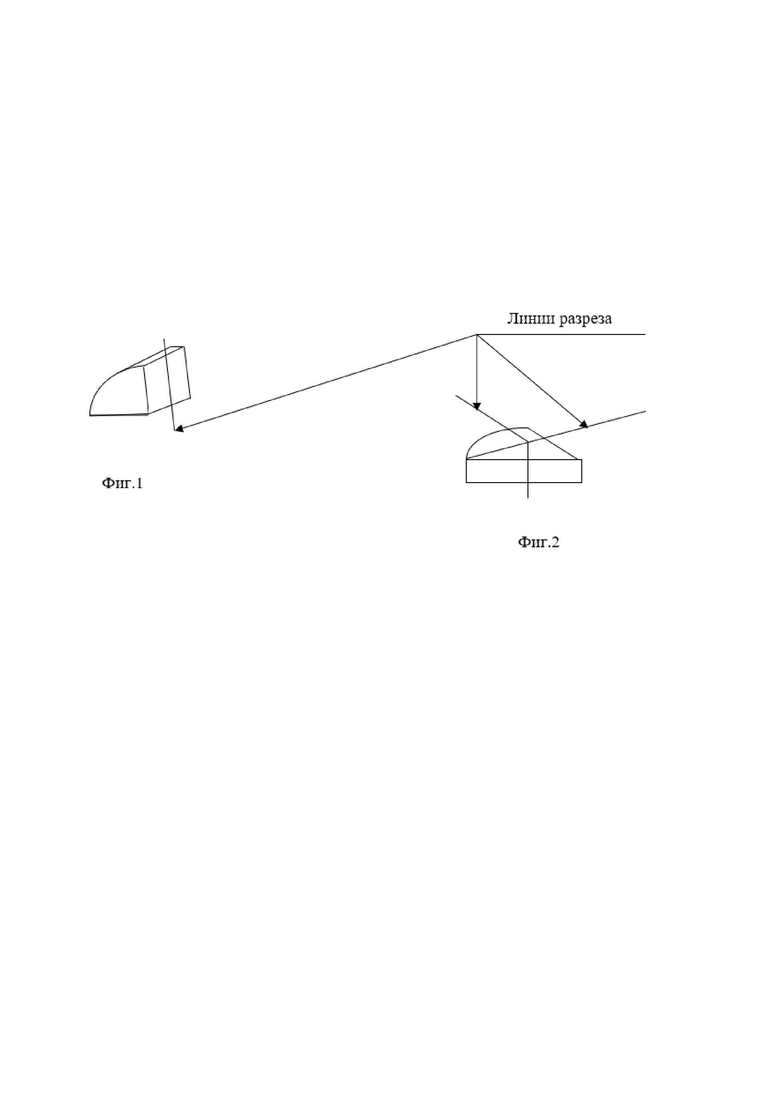

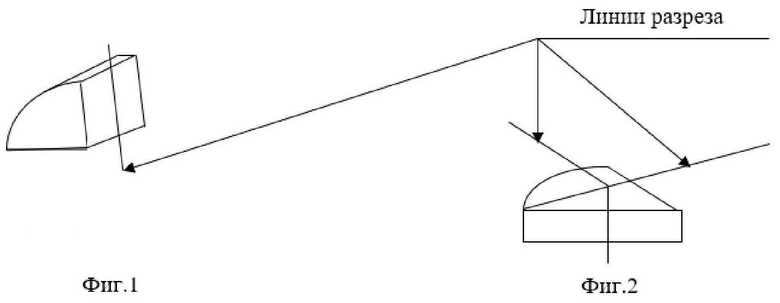

Размещают под ножом очищенную чушку лития. Включают гидропривод пресса, разрезают чушку лития металлического на заготовки согласно фиг.1. Разрезают заготовки лития металлического на части согласно фиг.2.

Наполняют плавильный стакан заготовками лития. Закрывают крышку. Включают нагреватель плавильного стакана.

По мере расплавления лития в плавильном стакане добавляют литий до тех пор, пока уровень расплавленного лития не будет доходить до края стакана на 5-30 мм.

После каждого добавления лития в плавильный стакан, закрывают его крышкой.

После расплавления лития в плавильном стакане вставляют термопару в отверстие крышки стакана. Температура расплава лития должна быть от 230 до 270 °С.

Вынимают термопару, снимают крышку. Визуально определяют выделение паров парафина (оставшейся смазки). Плавка продолжается до тех пор, пока визуально не прекратится выделение паров парафина. При помощи черпака собирают шлак с поверхности расплава в противень.

Расплав лития выливают в стакан изложницы, служащий для остывания расплавленного лития, не доливая литий до края стакана примерно на 5-30 мм.

Включают виброустановку. Проводят вибрацию расплава лития металлического в течение 2-20 минут.

После отвердевания заготовки стакан разбирают и извлекают отлитую заготовку.

Устанавливают заготовку в приспособление для резки и отрезают от верхней части заготовки примерно 20-30 мм, а от нижней части заготовки примерно 10-20 мм. Таким образом, данная переплавка лития металлического позволяет очистить его от тяжелых и легких включений металлов и солей.

Извлекают заготовку из приспособления. Длина заготовки после обрезки должна быть в пределах от 140 до 175 мм. Размер обусловлен габаритами оснастки используемой для транспортировки заготовки лития на другие участки и дальнейшее удобство для работы на следующих операциях.

Изобретение относится к способу подготовки лития металлического для отрицательного электрода химических источников тока химическим источникам тока с литиевым электродом. Способ включает внесение чушек лития в линию, очистку чушки лития от слоя консервационной смазки, нарезка чушки на заготовки, плавление заготовок при температуре 230-270°С, помещение расплава лития в изложницу, вибрационное воздействие на изложницу с расплавом лития в течение 2-20 минут, извлечение заготовки из изложницы после остывания лития, обрезку торцов заготовки до необходимых размеров. Обеспечивается повышение степени очистки лития. 2 ил.

Способ очистки лития металлического, включающий его загрузку, продувку аргоном, нагрев лития металлического и его плавку при температуре 230-270°С, выливание расплава лития в изложницу, проведение очистки расплава лития в изложнице с последующим остыванием расплавленного лития в изложнице до получения затвердевшей заготовки, извлечение затвердевшей заготовки из изложницы и обрезку торцов заготовки до необходимых размеров, отличающийся тем, что литий металлический загружают в виде заготовок, нарезанных из чушки, очищенной от слоя консервационной смазки, а очистку лития в изложнице осуществляют путем вибрационного воздействия на изложницу с расплавом лития в течение 2-20 минут.

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2205240C1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА | 1998 |

|

RU2209841C2 |

| US 20130157128 A1, 20.06.2013 | |||

| СПОСОБ РАФИНИРОВАНИЯ ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236476C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛА | 1988 |

|

RU1520742C |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВИБРАЦИЕЙ НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК | 2003 |

|

RU2239516C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛА | 2005 |

|

RU2287022C1 |

Авторы

Даты

2022-10-28—Публикация

2021-07-02—Подача