Изобретение относится к текстильной промьппленности и может быть использовано для очистки хлопка-сырца в процессе его первичной обработки.

Цель изобретения - повьрение надежности работы устройства.

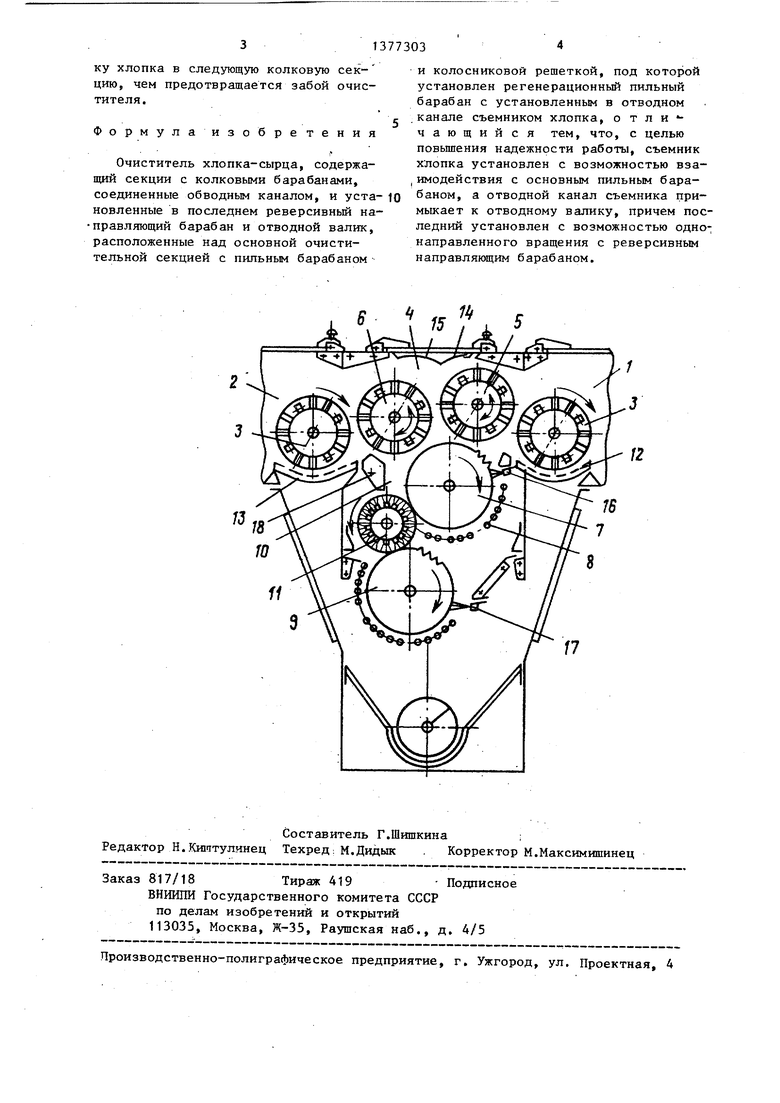

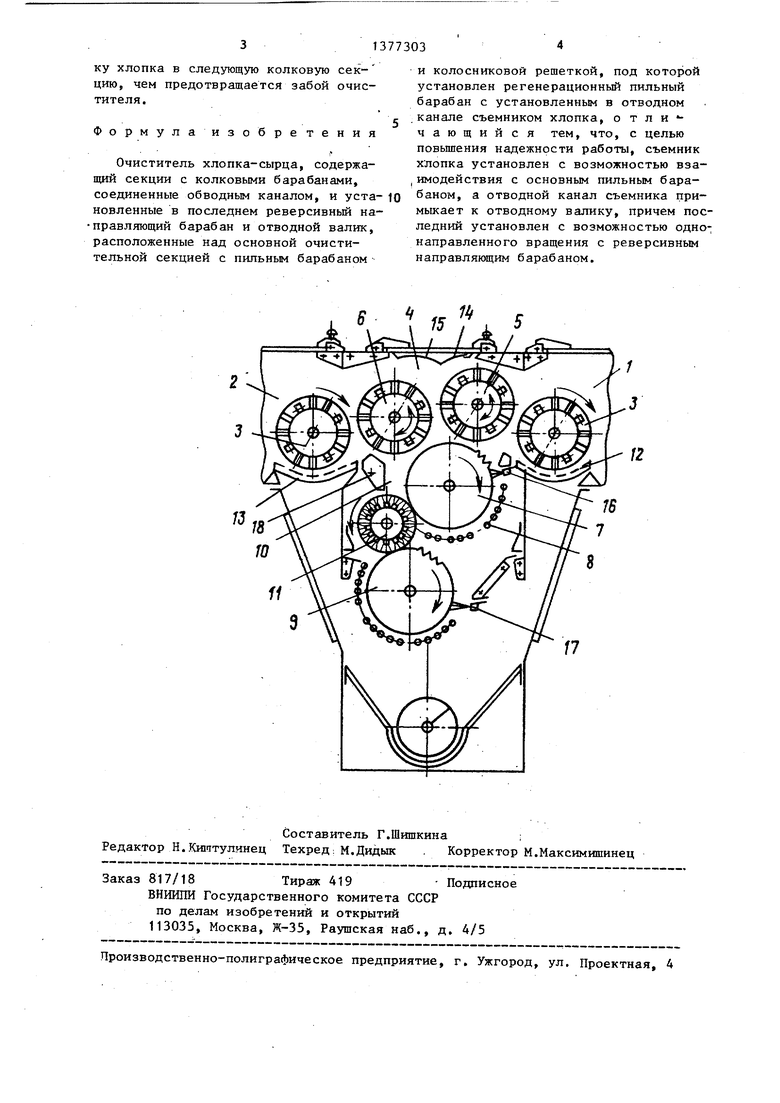

На чертеже показана схема очистителя. , ,

Устройство содержит секции- 1 и 2 с колковыми барабанами 3, соединенны обводным каналом 4, установленные в канале реверейвньм направляющий барабан 5 и отводной валик 6, расположенные над основной очистительно секцией с пильным барабаном 7 и колосниковой решеткой 8, под которой расположен регенерационньй пильньй барабан 9 с установленным в отводном канале 10 съемником 11 хлопка, кото- рый взаимодействует с пильными барабанами 7 и 9, подает хлопок в отводной канал 10, который примыкает к отводному валику 6, а последний установлен с возможностью однонаправлен- ного вращения с реверсивным барабано 5, при этом барабан 5 и валик 6 могу иметь одинаковое конструктивное исполнение. В секциях 1 и 2 под барабанами 3 установлены сетки 12 и 13, Верхняя стенка обводного канала 4 к. имеет два изогнутых по дуге окружности участка 14 и 15. Пильные барабаны 7 и 9 могут иметь для закрепления волокна притирочные щетки 1 6 ,и 17. О водной канал 10 образован щитком 18, имеющим расположенные под углом хлоп конаправляющие поверхности, одна из которых расположена напротив барабана 7, а вторая - напротив валика 6 для отвода хлопка в секцию 2,

Очиститель работает следующим образом.

Хлопок подается в секцию 1, барабаном 3 протаскивается по сетке 12 и подается к реверсивному барабану 5, который направляет материал в обводной канал 4 или на барабан 7, .где он разравнивается и закрепляется на пильчатой гарнитуре притирочной щет- кой 16.и очищается при воздействии с колосниковой решеткой 8. Затем очи щенньй хлопок-сырец щеточным барабаном снимается с пильчатого барабана 7 и через канал 10 попадает под врз- действие отводного валика 6, которьш транспортирует его в секцию 2 к кол- ковому барабану 3. Отходы пильчатой секции попадают на контрольньй барабан 9, содержащиеся в них летучки хлопка-сырца закрепляются на пильчатой гарнитуре притирочной щеткой -17, освобождаются от сорньк примесей при соударении с колосниками решетки и щеточным снимающим барабаном 11 возвращаются в основной Поток. Направляющий барабан 5 и отводной валик 6 выполнены с приводом, обеспечивающим одновременное реверсивное их вращение. При работе очистителя в режиме обвода направляющий барабан 5 и валик 6 вращаются против часовой стрелки и хлопок-сырец из секции 1 после колкового барабана 3 направляющим барабаном 5 отражается к участку 14 криволинейной поверхности верхней стенки канала. Хлопок-сырец двигается вдоль этого участка и попадает под воздействие .отвод5пдего валика 6, ко- торьй отражает его к участку 15 криволинейной стенки канала и далее,двигаясь вдоль него, попадает в секцию 2 под воздействие колкового барабана 3.

При работе очистителя в рабочем режиме направляющий барабан 5 и валик 6 вращаются по часовой стрелке и подают хлопок-сырец: первый направляющий барабан 5 - на барабан 7, а валик 6 - очищенньй хлопок после пильчатой секции на колковьй барабан 3 секции 2

Применение предлагаемого очистителя, как показали стендовые испытания такой схемы, позволяют увеличить его производительность, снизить энергоемкость и повысить надежность работы очистителя.

Барабан 5 и валик 6 синхронизированы и выполняют функции: подачи поступающего в очиститель хлопка-сырца на пильньй барабан, приема очищенного хлопка-сырца с пильчатой секции и пер дачу его в колковую секцию передачи хлопка-сырца от одной колковой к другой колковой секции, минуя очиститель как при вращении по часовой стрелке, так и при вращении против часовой стрелки.

В случае вращения барабана 5 и валика 6 по часовой стрелке (рабочий режим) при непредвиденном останове пильчатой секции (останов двигателя, обрьш ремней привода, поломка подшипников) на пильном барабане создается слой летучек хлопка-сырца и направляющие барабаны по этому слою как по на- правителю обеспечивают транспортировку хлопка в следующую колковую секцию, чем предотвращается забой очистителя.

Формулаизобретения

Очиститель хлопка-сырца, содержащий секции с колковыми барабанами, соединенные обводным каналом, и уста- новленные в последнем реверсивный на- правляющий барабан и отводной валик, расположенные над основной очистительной секцией с пильным барабаном

и колосниковой решеткой, под которой установлен регенерационный пильный барабан с установленным в отводном канале съемником хлопка, о т л и чающийся тем, что, с целью повышения надежности работы, съемник хлопка установлен с возможностью вза- .имодействия с основным пильным барабаном, а отводной канал съемника примыкает к отводному валику, причем последний установлен с возможностью однонаправленного вращения с реверсивным направлякмцим барабаном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хлопкоочистительный агрегат | 1985 |

|

SU1550002A1 |

| Очиститель хлопка-сырца | 2022 |

|

RU2784500C1 |

| Очиститель волокнистого материала | 1982 |

|

SU1039989A1 |

| Очиститель хлопка-сырца | 1980 |

|

SU968107A1 |

| Очиститель волокнистого материала | 1984 |

|

SU1270175A1 |

| Хлопкоочистительный агрегат | 1983 |

|

SU1164323A1 |

| Очиститель хлопка-сырца | 1983 |

|

SU1224358A1 |

| Распределительная камера очистителя волокнистого материала | 1986 |

|

SU1440964A1 |

| Очиститель волокнистого материала | 1975 |

|

SU550467A1 |

| Пильчатая секция очистителя хлопка-сырца | 1982 |

|

SU1049578A1 |

Изобретение относится к текстиль: ной промышленности и может быть ис пользовано для очистки хлопка-сырца в процессе его первичной обработки на хлопкоочистительных заводах. Цель изобретений - увеличение надежности работы очистителя. Средство изменения кратности очистки выполнено в ви- де двух -направляющих барабанов с оди- наковым направлением вращения, отстоящих друг от друга и от основного пильного барабана на расстоянии боль- ше размера летучки хлопка-сырца, причем под вторым направляющим барабаном выполнен канал для прохода очищенного хлопка-сырца, образованный с одной стороны поверхностью стяжки, а с другой стороны - поверхностями пильного и второго направляющего барабанов. 1 ил.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-28—Публикация

1985-01-22—Подача