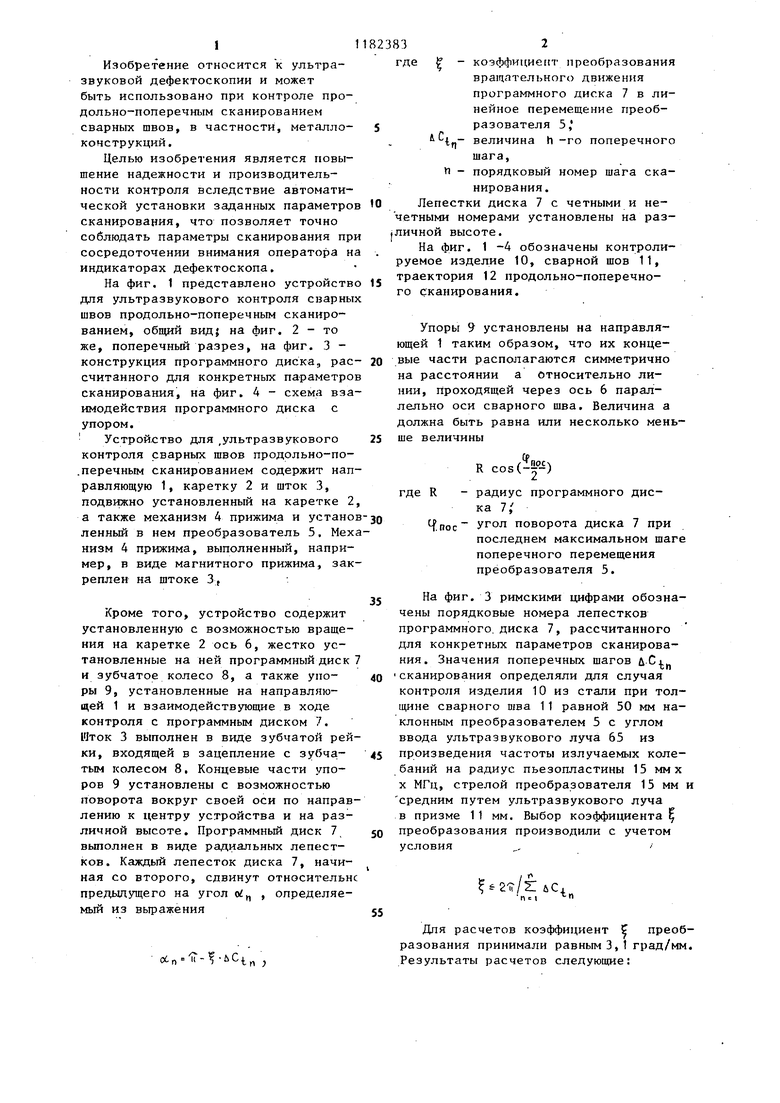

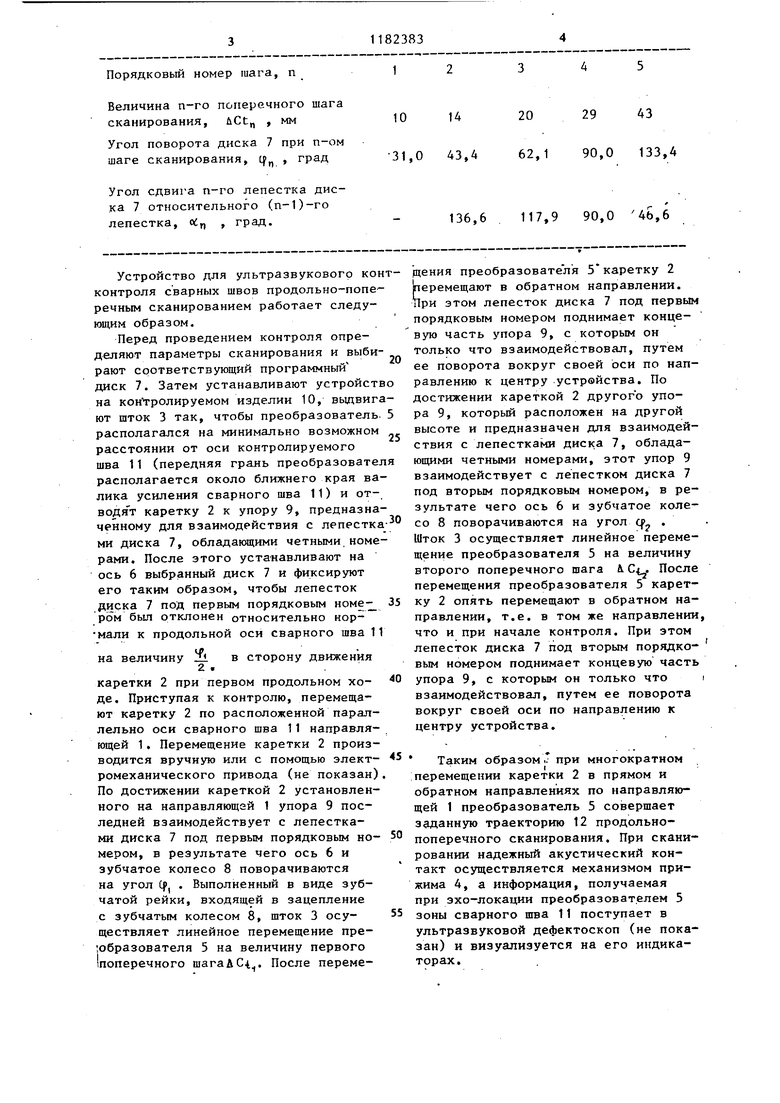

Изобретение относится к ультразвуковой дефектоскопии и может быть использовано при контроле продольно-поперечным сканированием сварных швов, в частности, метгшлоконструкций. Целью изобретения является повышение надежности и производительности контроля вследствие автоматической установки заданных параметро сканирования, что позволяет точно соблюдать параметры сканирования пр сосредоточении внимания оператора н индикаторах дефектоскопа. На фиг. 1 представлено устройств для ультразвукового контроля сварны швов продольно-поперечным сканированием, общий ВИД} на фиг. 2 - то же, поперечный разрез, на фиг. 3 конструкция программного диска., рас считанного для конкретных параметро сканирования, на фиг, 4 - схема вза имодействия программного диска с упором. Устройство для ультразвукового контроля сварных швов продольно-по.перечным сканированием содержит нап равляющую 1, каретку 2 и шток 3, подвижно установленный на каретке 2 а также механизм 4 прижима и устано ленный в нем преобразователь 5, Мех низм 4 прижима, выполненный, например, в виде магнитного прижима, зак реплен на штоке 3, Кроме того, устройство содержит установленную с возможностью вращения на каретке 2 ось 6, жестко установленные на ней программный диск и зубчатое колесо 8, а также упоры 9, установленные на направляющей 1 и взаимодействующие в ходе контроля с программным диском 7. Шток 3 выполнен в виде зубчатой рей ки, входящей в зацепление с зубчатым колесом 8. Концевые части упоров 9 установлены с возможностью поворота вокруг своей оси по направ лению к центру устройства и на различной высоте. Программный диск 7, вьшолнен в виде радиальных леп€;стков. Каждый лепесток диска 7, начиная со второго, сдвинут относительн предыдущего на угол , определяемый из выражения

Otr, 7- -iC j

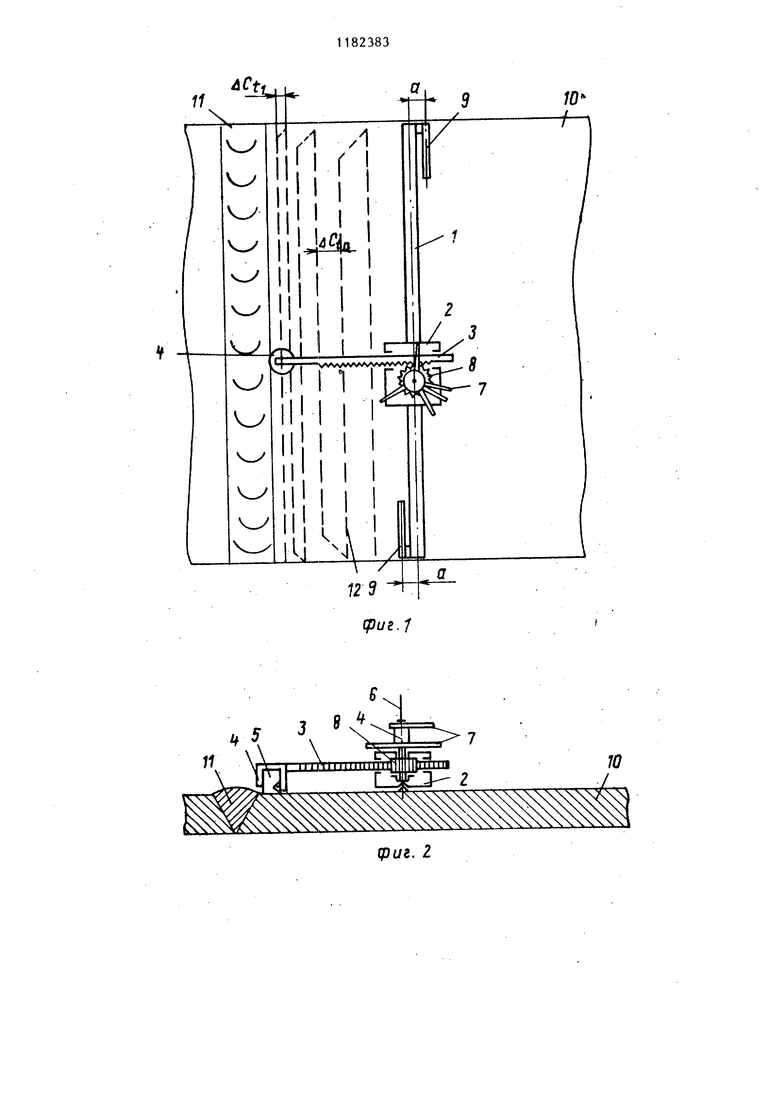

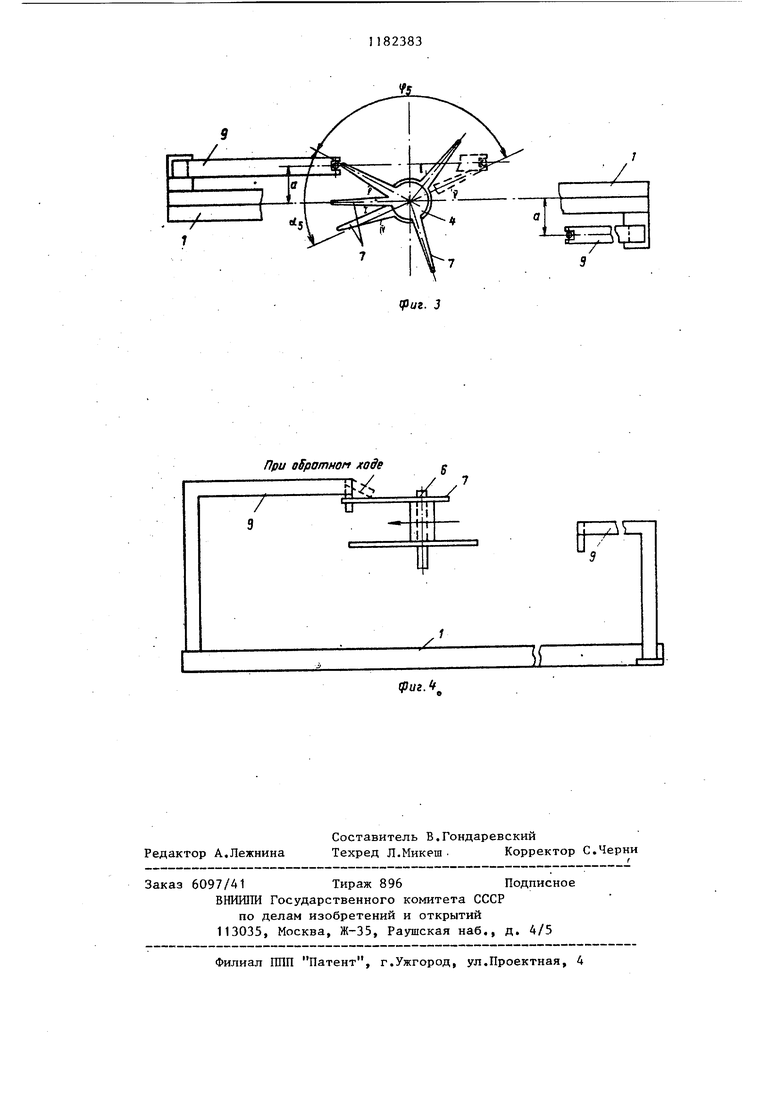

Для расчетов коэффициент Р преобразования принимали равным 3, 1 град/мм. Результаты расчетов следующие: 32 де - коэффициент преобразования вращательного движения программного диска 7 в линейное перемещение преобразователя 5, t,l величина h -го поперечного и - порядковый номер шага сканирования. Лепестки диска 7 с четными и неетными номерами установлены на разичной высоте. На фиг. 1 -4 обозначены контролируемое изделие 10, сварной шов 11, траектория 12 продольно-поперечного сканирования. Упоры 9 установлены на направляющей 1 таким образом, что их концевые части располагаются симметрично на расстоянии а относительно линии, проходящей через ось 6 параллельно оси сварного шва. Величина а должна быть равна или несколько меньше величины R cos(-p) где R - радиус программного диска 7, Ч.аос угол поворота диска 7 при последнем максимальном шаге поперечного перемещения преобразователя 5, На фиг. 3 римскими цифрами обозначены порядковые номера лепестков программного, диска 7, рассчитанного для конкретных параметров сканирования. Значения поперечных шагов ДС сканирования определяли для случая контроля изделия 10 из стали при толщине сварного шва 11 равной 50 мм наклонным преобразователем 5 с углом ввода ультразвукового луча 65 из произведения частоты излучаемых колебаний на радиус пьезопластины 15 ммх X МГц, стрелой преобразователя 15 мм и средним путем ультразвукового луча в призме 11 мм. Выбор коэффициента преобразования производили с учетом условия. 27/z: йс, п 1 п

Порядковый номер шага, п

Величина п-го поперечного шага сканирования, Ct , мм

Угол поворота диска 7 при п-ом шаге сканирования, tf , град

Угол сдвига п-го лепестка диска 7 относительного (п-1)-го лепестка, «х; , град. 1 2

29 43

20

14

62,1 90,0 133,4 43,4

136,6 117,9 90,0 46,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества продольных сварных швов зубчатых колес | 2020 |

|

RU2751149C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2014 |

|

RU2570353C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| Способ ультразвукового контроля сварного шва изделия | 1985 |

|

SU1298647A1 |

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1781598A1 |

| Устройство для ультразвукового контроля сварных швов изделий | 1986 |

|

SU1305597A1 |

| НОСИТЕЛЬ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ТРУБОПРОВОДОВ С ИСПОЛЬЗОВАНИЕМ ДИФРАКЦИОННО-ВРЕМЕННОГО МЕТОДА ToFD | 2021 |

|

RU2761415C1 |

| Сканирующее устройство для ультразвукового контроля сварных швов изделий | 1987 |

|

SU1497560A1 |

| Сканирующее устройство для ультразвукового контроля сварных швов изделий | 1982 |

|

SU1128161A1 |

1. УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ,ШВОВ ПРОДОЛЬНО-ПОЙЕРЕЧНЫМ СКАНИРОВАНИЕМ, содержащее направляющую, каретку, шток, под.вижно установленный на каретке, и .закрепленный на штоке преобразователь с механизмом прижима, отличающееся тем, что, с целью повьшения надежности и производительности контроля, оно снабжено установ-, ленной с возможностью вращения на каретке осью, жестко установленными на ней программным диском и зубчатым колесом и упорами, установленными на направляющей и взаимодействующими в ходе контроля с программным диском, .а шток вьтолнен в виде зубчатой рейки, входящей в зацепление с зубчатым колесом, 2. Устройство по п. 1, отличающееся тем, что концевые части упоров установлены .с возможностью поворота вокруг своей оси по направлению к центру устройства и на различной высоте, а программный i диск выполнен в виде радиальных лепестков, причем лепестки с четными (Л и нечетными номерами установлены на С различной высоте и каждый лепесток сдвинут относительно предьщущего на угол Kfl , определяемый из выражения о.„ 1Г-ГлС „ где - коэффициент преобразования вращательного движения программного диска в линейное перемещение преобразователя ; -i, величина очередного п -го поперечного щага) п - порядковый номер шага сканирования.

Устройство для ультразвукового ко контроля сварных швов продольно-попе речным сканированием работает следующим образом. Перед проведением контроля определяют параметры сканирования и выби рают соответствующий программный диск 7. Затем устанавливают устройст на контролируемом изделии 10, выдвиг ют шток 3 так, чтобы преобразователь располагался на минимально возможном расстоянии от оси контролируемого шва 11 (передняя грань преобразовате располагается около ближнего края ва лика усиления сварного шва 11) и отводят каретку 2 к упору 9, предназна ченному для взаимодействия с лепестк ми диска 7, обладающими четными номе рами. После этого устанавливают на ось 6 выбранный диск 7 и фиксируют его таким образом, чтобы лепесток диска 7 под первым порядковым номером был отклонен относительно нормали к продольной оси сварного шва 1 на величину JLi 2 В сторону движения каретки 2 при первом продольном ходе. Приступая к контролю, перемещают каретку 2 по расположенной параллельно оси сварного шва 11 направляющей 1. Перемещение каретки 2 производится вручную или с помощью электромеханического привода (не показан) По достижении кареткой 2 установленного на направляющей 1 упора 9 последней взаимодействует с лепестками диска 7 под первым порядковым номером, в результате чего ось 6 и зубчатое колесо 8 поворачиваются на угол Cf, . Выполненный в виде зубчатой рейки, входящей в зацепление с зубчатым колесом 8, шток 3 осуществляет линейное перемещение преюбразователя 5 на величину первого поперечного шагаА С. После перемедения преобразователя 5 каретку 2 перемещают в обратном направлении. При этом лепесток диска 7 под первым порядковым номером поднимает концевую часть упора 9, с которым он только что взаимодействовал, путем ее поворота вокруг своей оси по направлению к центру устройства. По достижении кареткой 2 другого упора 9, который расположен на другой высоте и предназначен для взаимодействия с лепестками диска 7, обладающими четными номерами, этот упор 9 взаимодействует с лепестком диска 7 под вторым порядковым номером, в результате чего ось 6 и зубчатое колесо 8 поворачиваются на угол Cf , Шток 3 осуществляет линейное перемещение преобразователя 5 на величину второго поперечного шага fii Ctj« После перемещения преобразователя 5 каретку 2 опять перемещают в обратном направлении, т,е, в том же направлении, что и при начале контроля. При этом лепесток диска 7 под вторым порядкеBbiM номером поднимает концевую часть упора 9, с которым он только что i взаимодействовал, путем ее поворота вокруг своей оси по направлению к центру устройства, Таким образом .Т при многократном перемещении каретки 2 в прямом и обратном направлениях по направляющей 1 преобразователь 5 совершает заданную траекторию 12 продольнопоперечного сканирования. При сканировании надежный акустический контакт осуществляется механизмом прижима 4, а информация, получаемая при эхо-локации преобразователем 5 зоны сварного шва 11 поступает в ультразвуковой дефектоскоп (не показан) и визуализуется на его индикаторах.

ACtj

11

(риг.-/

/

фиг.

| Гурвич А.К., Кузьмина Л.И | |||

| Справочные диаграммы направленности искателей ультразвуковых дефектоскопов | |||

| - Киев: Техника, 1980, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Разработка системы и вспомогатепь -« ных средств для неразрушающего контроля качества сварных соединений при монтаже пролетных строений | |||

| Отчет по НИР НИИмостов ЛИИЖТа | |||

| Г.Р | |||

| №81041896, 1981. | |||

Авторы

Даты

1985-09-30—Публикация

1983-12-09—Подача