Изобретение относится к области черной металлургии, в частности к машине непрерывного литья металлов.

Известен промежуточный ковш для одновременной отливки четырех слитков [1] (Общая металлургия, Учебник для вузов, Воскобойников В.Г., Кудрин В.А., Якушев А.М., 2002), имеющий стальной кожух. Ковш футерован изнутри шамотных кирпичом, в днище установлен один или несколько стаканов, снабженных стопорами. Для уменьшения теплопотерь ковш накрывают футерованной крышкой.

Недостатком данного промежуточного ковша является снижение степени износа арматурной футеровки промежуточного ковша воздействием агрессивными потоками металла по футеровке разворотов металлоприемника за счет изменения конструкции металлоприемника с плавным переходом вдоль стенки промковша с углом α 30°, вместо 10-15.

Наиболее близким аналогом (прототипом) к настоящему изобретению является промежуточный ковш многоручьевой непрерывной машины для разливки транспортного металла [2] (авторское свидетельство СССР №954159, Промежуточный ковш многоручьевой машины непрерывного литья металла», МПК: B22D11/10, опубл. 30.08.1982, бюл. №32), выполненный в виде корпуса с продольными стенками, в котором посередине из одной продольной стенке выполнено перпендикулярно U-образное отверстие, на которое перемещено место заливки металла из сталеразливочного ковша в промежуточный ковш.

Недостатком данного корпуса промежуточного ковша является то, что при полном наполнении промежуточного ковша происходит нарушение циркуляция потоков металла, что приводит к образованию застойных зон крайних ручьев.

Техническим результатом настоящего изобретения является: разработка конструкции камеры металлоприемника отличающегося повышенной долговечностью и эксплуатационной надежностью и качеством металла за счет формирования участка разворотов более пологим, что позволяет увеличить стойкость арматурной футеровки промежуточного ковша и увеличить серийность промежуточного ковша.

Указанный технический результат решается благодаря тому, что в промежуточном ковше многоручьевой машины непрерывного литья металла, выполненный в виде металлического корпуса с продольными стенками 1 и 2, расположенными по обе стороны оси 3, проходящей через центр выпускных отверстий 4, предусмотрены следующие отличия: продольная стенка 2 выполнена в виде прямоугольника и параллельна противоположной стенке 1 с участком 9 в средней части, причем протяженность участка 9 меньше в 1,5-1,7 раза расстояния между двумя смежными сталевыпускными отверстиями 4, длина участка 9 от оси 3 составляет от 1080 до 1085 мм, а ширина участка 9 составляет от 270 до 272 мм от оси 11 с углами разворотов α между участками 9 и 10 продольной стенки 2, составляющих 30°, причем место сопряжения участков 9 и 10 продольной стенки 2 в районе металлоприемника 14 места заливки металла в поперечном разрезе имеет дугообразную форму с радиусом скругления R равным 700 мм с внешней стороны промежуточного ковша.

Наличие плавного перехода вдоль продольных стенок 1 и 2 промежуточного ковша между участками 9 и 10 под углом 30° позволяет снижать степень износа арматурной футеровки 12 промежуточного ковша за счет уменьшения агрессивных потоков металла 13 на футеровку разворотов металлоприемника 14.

Наличие сопряжения участков 9 и 10 в районе металлоприемника 14 в виде дугообразной формы с радиусом скругления R равным 700 мм с внешней стороны промежуточного ковша, обеспечивает снижение агрессивного воздействия на арматурную футеровку промежуточного ковша, при увеличении данного радиуса агрессивное воздействие на арматурную футеровку становиться выше, из-за увеличения скорости потоков металла. При уменьшении радиуса скругления не будет обеспечено необходимая циркуляция металла для его перемешивания.

Длина участка 9 от оси 3 в средней части продольной стенки 2 составляет от 1080 до 1085 мм, ширина участка 9 составляет 270-272 мм от оси 11, протяженность участка 9 в 1,5-1,7 раза меньше расстояния между двумя смежными сталевыпускными отверстиями 4, что позволяет снизить агрессивную циркуляцию потоков металла и износ арматурной футеровки промежуточного ковша.

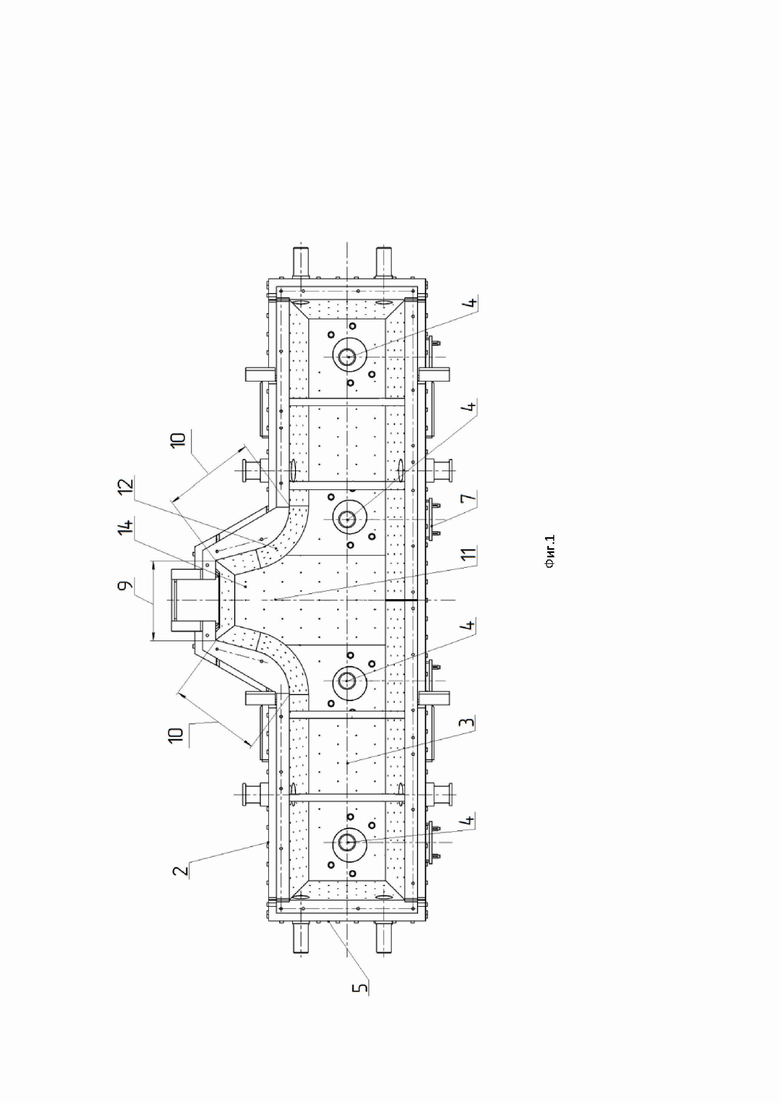

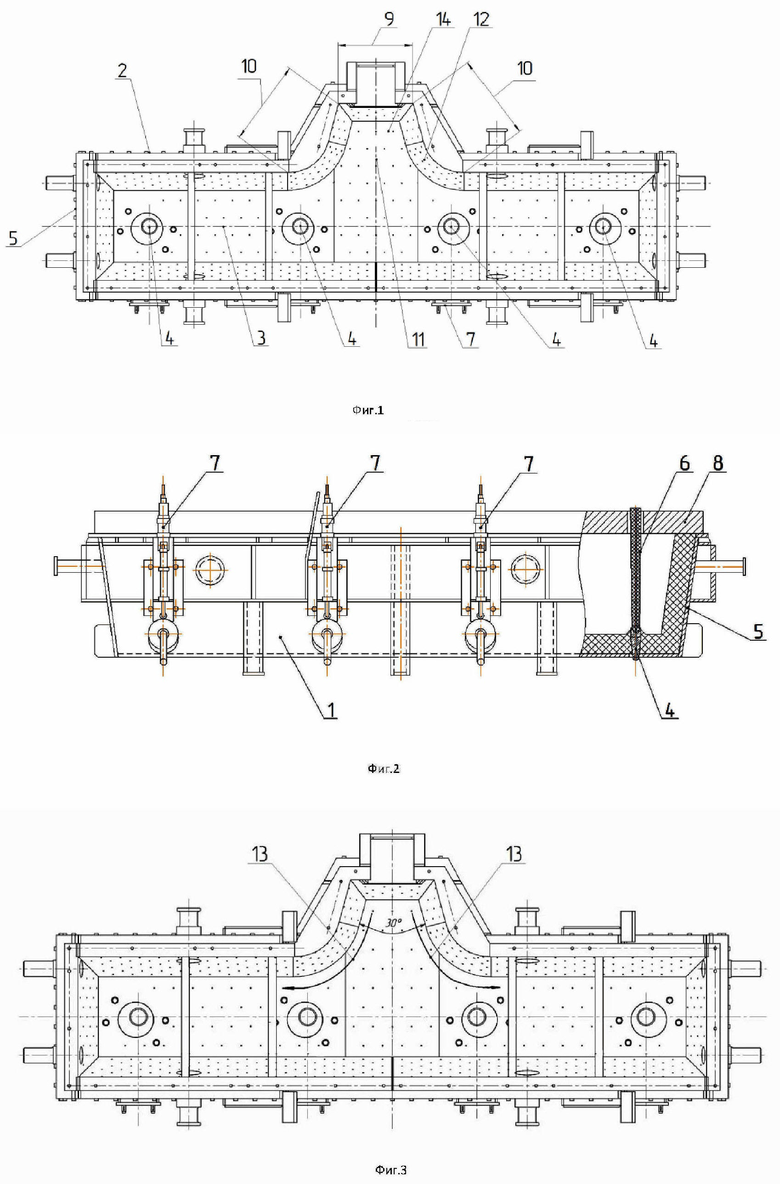

Сущность настоящего изобретения поясняется чертежами:

Фиг. 1, на котором изображен предлагаемый промежуточный ковш (вид в плане);

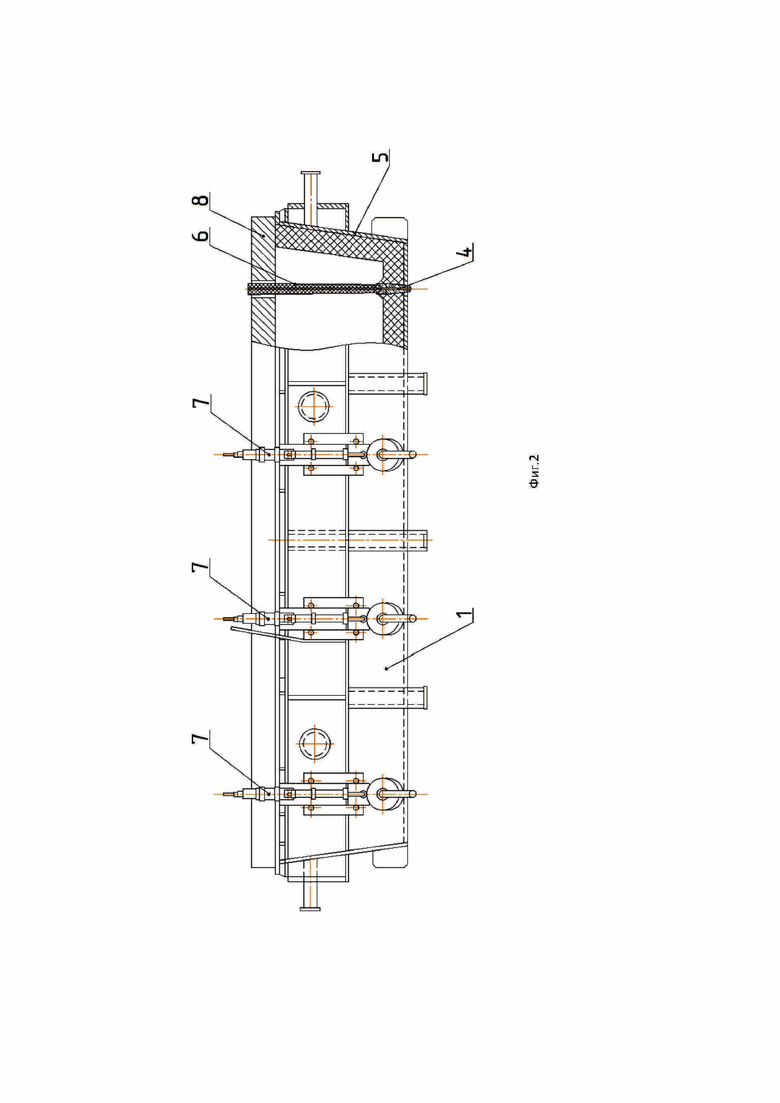

Фиг. 2, на котором изображен промежуточный ковш многоручьевой непрерывной машины для разливки транспортного металла (вид сбоку);

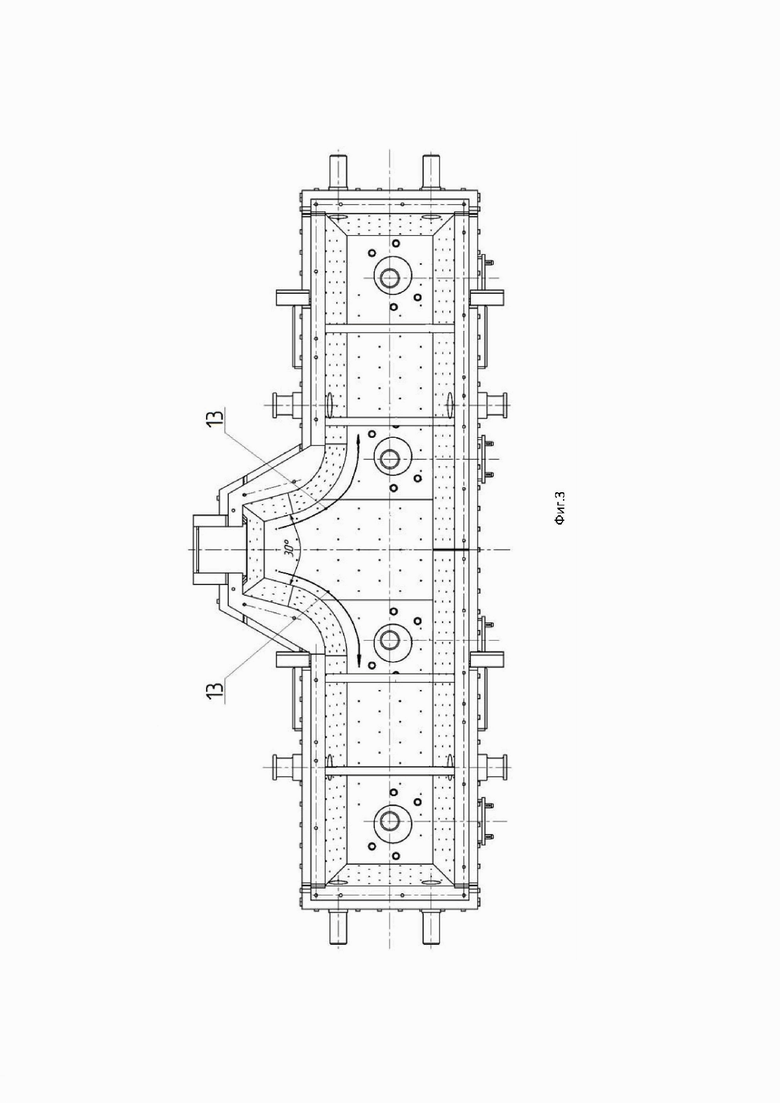

Фиг. 3, на котором изображена схема циркуляции потоков металла в предлагаемом промежуточном ковше.

Описание ссылочных позиционных номеров.

1. продольная стенка;

2. продольная стенка;

3. ось;

4. выпускные отверстия;

5. боковые стенки;

6. стопорные блоки;

7. стопорный механизм;

8. крышка;

9. участок;

10. участок;

11. ось;

12. арматурная футеровка;

13. направление потоков металла;

α - угол разворота;

14. - металлоприемник

Корпус промежуточного ковша (Фиг. 1) содержит две продольные стенки 1 и 2, расположенные с двух сторон оси 3, проходящей через центры выпускных отверстий 4, количество которых соответствует количеству ручьев машины. Боковые стенки 5 расположены перпендикулярно оси 3. Внутри корпус зафутерован арматурной футеровкой 12. Перекрытие выпускных отверстий 4 и регулировка истечения осуществляется стопорными блоками, управляемыми стопорными механизмами 7. Сверху промежуточный ковш закрыт крышкой 8 (Фиг. 2).

Продольная стенка 2 на (Фиг. 1) выполнена в виде прямоугольника и параллельна противоположной стенке 1 с участком 9 в средней части с высотой от оси 3 от 1080 до 1085 мм и шириной от 270 до 272 мм от оси 11. Продольная стенка 2 сопряжена с участками 9 и 10 в районе металлоприемника 14 в виде дугообразной формы с радиусом скругления R равным 700 мм с внешней стороны промежуточного ковша. Угол разворота α между участками 9 и 10 продольной стенки 2 с внутренней стороны промежуточного ковша составляет 30° градусов.

Предлагаемая форма промежуточного ковша позволяет улучшать циркуляцию металла, обеспечивающую с момента заполнения ковша непрерывного перемешивания объемов металла. Подающийся в место металлоприемника 14 заливки металла в силу эффекта пристеночного прилипания потока металла распространяется вдоль продольной стенки 2, имеющей на участке 9 и 10 дугообразную форму с углом разворота 30°, увеличивает за собой основную массу металла и тем самым снижает давление металла на других направлениях.

Переходя от участка 9 к участкам 10, потоки металла 13 вследствие поворота и одинаковой скорости по их поперечному сечению плавно огибают эти участки и по дуге потоки металла 13 направляются на крайние и средние участки выпускных отверстий 4 (Фиг. 3). Время движения потока металла 13 по траектории 13 к крайним и средним выпускным отверстиям 4 одинаковое. В результате этого усредняются свойства металла, распределяющегося по различным ручьям машины.

Промежуточный ковш многоручьевой непрерывной машины для разливки транспортного металла работает следующим образом.

Металл подают в металлоприемник 14. (Фиг. 3) За счет плавного перехода вдоль продольной стенки 2 участков 9 и 10 за счет угла разворота α между ними, составляющего 30° градусов по направлению движения металла 13 уменьшается агрессивное воздействие потоков металла на футеровку 12. Металл распределяется по различным ручьям машины через выпускные отверстия 4.

В процессе разработки конструкции промежуточного ковша многоручьевой машины непрерывного литья металла определено оптимальное соотношение размеров участков 9 и 10 продольной стенки 2.

Данные основываются на результатах ряда испытаний, проводимых в конвертерном цехе АО «ЕВРАЗ НТМК». В ходе испытаний было выявлено, что: - величина угла разворота α менее 30° приводит к опережающему износу арматурной футеровки разворотов промежуточного ковша в следствием обладающих турбулентных потоков металла;

- величина угла разворота α более 30° выявлено, что при наполнении промежуточного ковша происходит преимущественно ламинарные потоки истечения расплава;

- радиусом скругления R больше 700 мм приводит к опережающему износу арматурной футеровки разворотов промежуточного ковша в следствием обладающих турбулентных потоков металла;

- радиусом скругления R меньше 700 мм выявлено, что при наполнении промежуточного ковша происходит преимущественно ламинарные потоки истечения расплава;

Выбор конструктивных параметров участка 9 продольной стенки обусловлено следующим:

Высота участка 9 от оси 3 составляет от 1080 до 1085 мм. При высоте участка 9 менее 1080 мм снижается серийность промежуточного ковша и стойкость арматурной футеровки 12. При высоте участка 9 более 1085 мм влечет удорожание данного промежуточного ковша.

Ширина участка 9 составляет от 270 до 272 мм от оси 11. При ширине участка 9 менее 270 мм происходит опережающий износ арматурной футеровки разворотов промежуточного ковша и как следствие обладающих турбулентных потоков и износу торкрет слоя промежуточного ковша. При ширине участка 9 более 272 мм происходит преимущественно ламинарные потоки истечения расплава.

Протяженность участка 9 в 1,5-1,7 раза меньше расстояния между двумя смежными сталевыпускными отверстиями 4 для минимизации потери металла при сливе шлака с промежуточного ковша.

Проведенные испытания подтвердили, что камера металлоприемника 14, реализованная в патентуемой конструкции с рекомендуемыми геометрическими размерами, позволяет: увеличить стойкость арматурной футеровки 12 промежуточного ковша до 1200 плавок и увеличить серийность промежуточного ковша до 17 плавок.

Таким образом, заявляемое техническое решение полностью выполняет технический результат.

Проведенный анализ уровня техники, включающий поиск по патентам и научно- технической информации и выявление источников, содержащих сведения об аналогах заявляемого технического решения, позволил установить, что заявитель не обнаружил источников, характеризующихся признаками, тождественными всем существенным признакам заявляемого изобретения.

Следовательно, заявляемое изобретение соответствует критерию "новизна" и «изобретательский уровень».

Источники информации:

[1] Общая металлургия, Учебник для вузов, Воскобойников В.Г., Кудрин В.А., Якушев А.М., 2002;

[2] Авторское свидетельство СССР №954159, Промежуточный ковш многоручьевой машины непрерывного литья металла», МПК: B22D 11/10, опубл. 30.08.1982, бюл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Промежуточный ковш многоручьевой машины непрерывного литья металлов | 1981 |

|

SU980939A1 |

| МЕТАЛЛОПРИЕМНИК ПРОМЕЖУТОЧНОЙ ЕМКОСТИ | 2009 |

|

RU2399457C1 |

| Промежуточный ковш многоручьевой машины непрерывного литья металла | 1981 |

|

SU954159A1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Промежуточный ковш многоручьевой машины непрерывного литья заготовок | 1990 |

|

SU1729686A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ШЛАКА В ПОТОКЕ РАСПЛАВА МЕТАЛЛА | 2016 |

|

RU2662850C2 |

| Способ производства стали | 2023 |

|

RU2826941C1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2185261C1 |

| МЕТАЛЛОПРИЕМНИК | 2012 |

|

RU2507028C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1990 |

|

SU1790091A1 |

Изобретение относится к области черной металлургии, в частности к машине непрерывного литья металлов. Промежуточный ковш многоручьевой машины непрерывного литья металла выполнен в виде металлического корпуса с продольными стенками 1 и 2, расположенными по обе стороны оси 3, проходящей через центр выпускных отверстий 4. Продольная стенка 2 выполнена в виде прямоугольника и параллельна противоположной стенке 1 с участком 9 в средней части, причем протяженность участка 9 меньше в 1,5-1,7 раза расстояния между двумя смежными сталевыпускными отверстиями 4, длина участка 9 от оси 3 составляет 1080-1085 мм, а ширина участка 9 составляет 270-272 мм от оси 11 с углами разворотов α между участками 9 и 10 продольной стенки 2, составляющими 30°, причем место сопряжения участков 9 и 10 продольной стенки 2 в районе металлоприемника 14 места заливки металла в поперечном разрезе имеет дугообразную форму с радиусом скругления R, равным 700 мм с внешней стороны промежуточного ковша. Технический результат изобретения - увеличение стойкости арматурной футеровки промежуточного ковша до 1200 плавок и увеличение серийности промежуточного ковша до 17 плавок. 3 ил.

Промежуточный ковш многоручьевой машины непрерывного литья металла, выполненный в виде металлического корпуса с продольными стенками 1 и 2, расположенными по обе стороны оси 3, проходящей через центр выпускных отверстий 4, отличающийся тем, что продольная стенка 2 выполнена в виде прямоугольника и параллельна противоположной стенке 1 с участком 9 в средней части, причем протяженность участка 9 в 1,5-1,7 раза меньше расстояния между двумя смежными сталевыпускными отверстиями 4, длина участка 9 от оси 3 составляет от 1080 до 1085 мм, а ширина участка 9 составляет от 270 до 272 мм от оси 11 с углами разворотов α между участками 9 и 10 продольной стенки 2, составляющими 30°, причем место сопряжения участков 9 и 10 продольной стенки 2 в районе металлоприемника 14 в поперечном разрезе имеет дугообразную форму с радиусом скругления R, равным 700 мм с внешней стороны промежуточного ковша.

| Промежуточный ковш многоручьевой машины непрерывного литья металла | 1981 |

|

SU954159A1 |

| Промежуточный ковш многоручьевой машины непрерывного литья заготовок | 1988 |

|

SU1560375A1 |

| Промежуточный ковш многоручьевой машины непрерывного литья металла | 1981 |

|

SU988448A1 |

| Промежуточный ковш многоручьевой машины непрерывного литья металлов | 1981 |

|

SU980939A1 |

| JP 62197251 A, 31.08.1987 | |||

| Состав керамического стержня для механизированной электродуговой сварки | 1986 |

|

SU1391845A1 |

Авторы

Даты

2022-12-12—Публикация

2022-10-04—Подача