Настоящая заявка испрашивает приоритет заявки на европейский патент № 19382899.3, поданной 14 октября 2019 г. Настоящее изобретение относится к системам прессования для производства горячеформованных конструктивных элементов и способов для этого.

Уровень техники

В области производства транспортных средств конструирование и реализация облегченных материалов или компонентов становится все более и более важным для удовлетворения критерия для облегченной конструкции. Требование для снижения массы в значительной мере обусловлено целью снижения выбросов CO2. Растущая заинтересованность в безопасности пассажиров также приводит к использованию материалов, которые повышают целостность транспортного средства при столкновении, при этом также повышается поглощение энергии.

В процессе, известном как горячее формование с закалкой в холодном штампе (HFDQ) (также известном как горячая штамповка или закалка под прессом) используют листы борсодержащей стали для производства штампованных компонентов со свойствами сверхвысокопрочной стали (UHSS) с пределом прочности на разрыв, например, 1500 МПа или даже до 2000 МПа или более. Повышение прочности по сравнению с другими материалами позволяет использовать более тонкий материал, что приводит к снижению массы по сравнению с компонентами из мягкой стали, изготовленными способом обычной холодной штамповки.

Стальные листы могут быть с покрытием или без покрытия. Однако, для улучшения защиты от коррозии перед, во время или после процесса горячей штамповки можно наносить покрытия. Например, известно применение Al-Si покрытий или Zn покрытий.

В зависимости от состава основного стального материала для достижения высоких значений прочности на разрыв может потребоваться закалка (т. е. быстрое охлаждение) заготовок. Закалка может подразумевать скорость охлаждения выше критической скорости охлаждения используемого материала (например, приблизительно 30 ºC/с). Другие стальные материалы могут иметь относительно низкие критические скорости охлаждения. Известны примеры стальных материалов, которые могут закаливаться при комнатной температуре воздухом, охлажденным с относительно низкой скоростью охлаждения.

Процесс горячей штамповки можно осуществлять таким способом, что заготовку, подлежащую горячему формованию, нагревают до заданной температуры, например, до или выше температуры аустенизации посредством, например, печной системы таким образом, чтобы уменьшить прочность, т. е. для облегчения процесса горячей штамповки. Заготовку, подлежащую горячей формованию, можно формовать посредством системы прессования, имеющей низкую температуру, по сравнению с заготовкой (например, комнатную температуру), и средство для регулирования температуры, таким образом можно осуществлять процесс формования и тепловой обработки с использованием разности температур.

Известны многоэтапные системы прессования для производства горячеформованных элементов. Многоэтапные системы прессования могут содержать множество инструментов, выполненных с возможностью одновременного выполнения различных операций на заготовках. При таких конфигурациях множество заготовок одновременно проходят различные этапы производства при каждом такте с использованием инструментов, образующих многоэтапную систему прессования. Аспект использования такой многоэтапной системы прессования заключается в том, что объем выпуска продукции может быть высоким.

Многоэтапная система прессования может содержать конвейер или транспортирующее устройство, которое транспортирует нагретую заготовку к прессовому штампу, который выполнен с возможностью прессования заготовки. Дополнительные инструменты, которые могут быть включены в многоэтапную систему прессования, могут, например, представлять собой пробивной инструмент, калибровочный инструмент, режущий инструмент, инструмент для обрезки кромок, второй прессовый штамп и т. д. Кроме того, печная система, которая нагревает и отпускает заготовку, подлежащую горячему формованию, может быть предусмотрена выше по технологическому потоку от многоэтапной системы или устройства прессования.

В основном, в таких системах используют внешний инструмент для предварительного охлаждения, чтобы предварительно охладить заготовку, подлежащую горячему формованию. Например, для стальных заготовок с покрытием из цинка обычно может потребоваться охлаждение перед процессом горячего формования для уменьшения или минимизации проблем, таких как микротрещины. После охлаждения заготовки ее транспортируют от внешнего инструмента для предварительного охлаждения к многоэтапному устройству или системе прессования.

В EP3067128 описаны системы прессования для производства горячеформованных конструктивных элементов. Системы содержат неподвижную нижнюю рабочую часть, подвижную верхнюю рабочую часть и механизм, выполненный с возможностью обеспечения движения пресса вверх и вниз подвижной верхней рабочей части относительно неподвижной нижней рабочей части. Система дополнительно содержит охлаждающий инструмент, выполненный с возможностью охлаждения предварительно нагретой заготовки, который содержит: верхний и нижний сопряженные штампы, причем нижний штамп соединен с нижней рабочей частью с помощью одного или более нижних смещающих элементов и/или верхний штамп соединен с верхней рабочей частью с помощью одного или более верхних смещающих элементов. Система дополнительно содержит прессовый штамп, выполненный с возможностью вытягивания заготовки, при этом прессовый штамп расположен ниже по технологическому процессу от охлаждающего инструмента.

Система, описанная в EP3067128, выполнена с возможностью ускорения производственного процесса. Для обеспечения этого охлаждающий инструмент выполнен с возможностью достаточно быстрого охлаждения заготовки. Охлаждающий инструмент «закрывается» раньше, чем закрывается прессовый штамп, поскольку смещающие элементы, которые приводят в контакт с заготовкой верхний и нижний охлаждающие штампы, закрываются раньше, чем прессовый штамп. Таким образом, штампы охлаждающего инструмента могут находиться в контакте достаточное количество времени, чтобы надлежащим образом охладить заготовку. И с помощью встраивания инструментов в один и тот же пресс может быть сокращено время транспортировки от охлаждающего инструмента к вытягивающему инструменту, таким образом процесс может быть оптимизирован, а производительность может быть увеличена, при этом сохраняется удовлетворительной формуемость, которая не приводит к трещинам на заготовке или тому подобному.

Однако, для охлаждающего инструмента с контактными пластинами в значительной степени требуется техническое обслуживание. Кроме того, это усложняет обеспечение однородного и постоянного охлаждения во время производственного процесса. В частности, при запуске производственного процесса после перерыва, например при запуске с новой партией продукции или в начале рабочего дня, требуется относительно длительное время (и соответствующая потеря продукции) перед тем как последовательно будет достигнуто требуемое охлаждение.

Настоящее изобретение предназначено для обеспечения улучшений в многоэтапных процессах и системах.

Краткое описание изобретения

В первом аспекте предложено устройство прессования для производства горячеформованных конструктивных элементов. Устройство прессования содержит неподвижную нижнюю рабочую часть, подвижную верхнюю рабочую часть и механизм, выполненный с возможностью обеспечения движения пресса вверх и вниз подвижной верхней рабочей части относительно неподвижной нижней рабочей части. Устройство дополнительно содержит охлаждающий инструмент, выполненный с возможностью охлаждения предварительно нагретой заготовки, и прессовый штамп, выполненный с возможностью вытягивания заготовки, и который расположен ниже по технологическому процессу от охлаждающего инструмента, и механизм транспортировки заготовки для транспортировки заготовки от охлаждающего инструмента к прессовому штампу.

В настоящем документе охлаждающий инструмент содержит верхний газовый охлаждающий инструмент, соединенный с подвижной верхней рабочей частью, и/или нижний газовый охлаждающий инструмент, соединенный с неподвижной нижней рабочей частью. Также прессовый штамп содержит верхний прессующий штамп, соединенный с верхней рабочей частью, и нижний прессующий штамп, соединенный с нижней рабочей частью.

В соответствии с этим аспектом предложено многоэтапное устройство прессования, объединяющее охлаждающий инструмент и прессовый штамп. Это может ускорить производственный процесс и обеспечить высокий объем выпуска продукции. С помощью встраивания инструментов в один и тот же пресс может быть сокращено время транспортировки от охлаждающего инструмента к вытягивающему инструменту, таким образом процесс может быть оптимизирован, а производительность может быть увеличена, при этом сохраняется удовлетворительной формуемость, которая не приводит к трещинам на заготовке или тому подобному.

Аспект применения газового охлаждения состоит в том, что для него требуется относительно несущественное техническое обслуживание. Также с помощью газового охлаждения относительно легко обеспечить постоянный однородный процесс охлаждения. Следовательно, газовое охлаждение обычно не подвержено недостаткам, которые имеют место при использовании контактных пластин.

Предоставление газового охлаждающего инструмента в многоэтапном устройстве также обеспечивает универсальность. Например, для относительно тонких заготовок можно использовать только нижний газовый охлаждающий инструмент. Для того же процесса с заготовками увеличенной толщины можно добавить верхний газовый охлаждающий инструмент. В таком случае время цикла может оставаться коротким. В зависимости от потребностей охлаждающие инструменты, как описано в настоящем документе, позволяют обеспечить гибкость параметров охлаждения, включая время охлаждения, температуру охлаждающего газа, поток охлаждения и т. д.

В некоторых примерах предложен один охлаждающий инструмент. Например, может быть предложен только нижний охлаждающий инструмент, соединенный с неподвижной нижней рабочей частью. В этом случае устройство прессования может иметь повышенную надежность и быть относительно экономичным. В других примерах может быть предложен только верхний охлаждающий инструмент, соединенный с подвижной верхней рабочей частью. В этом случае верхний охлаждающий инструмент может быть соединен с подвижной верхней рабочей частью с использованием смещающих элементов, которые проталкивают верхний охлаждающий инструмент к неподвижной нижней рабочей части.

Благодаря смещающим элементам верхний и нижний газовый охлаждающий инструмент может достигать соответствующего положения относительно заготовки, подлежащей охлаждению, до того, как произойдет вытягивание/прессование с помощью прессового штампа. Следовательно, в пределах одного и того же устройства прессования, в пределах одного такта цикл охлаждения может быть длиннее цикла вытягивания.

В еще других примерах верхний газовый охлаждающий инструмент соединен с подвижной верхней рабочей частью, а нижний газовый охлаждающий инструмент соединен с неподвижной нижней рабочей частью. В этих случаях один или более верхних смещающих элементов могут соединять подвижную верхнюю рабочую часть с верхним газовым охлаждающим инструментом. Верхние смещающие элементы смещают верхний газовый охлаждающий инструмент от подвижной верхней рабочей части. Нижний газовый охлаждающий инструмент может быть соединен с неподвижной нижней рабочей частью с помощью одного или более нижних смещающих элементов, которые смещают нижний газовый охлаждающий инструмент от неподвижной нижней рабочей части.

В некоторых примерах в нижней части цикла прессования верхний газовый охлаждающий инструмент находится на заданном первом расстоянии относительно заготовки, а нижний газовый охлаждающий инструмент находится на заданном втором расстоянии относительно заготовки. Эффективного и наиболее прогнозируемого газового охлаждения можно достичь, когда воздух нагнетают на заготовку с заданного диапазона расстояний относительно заготовки. В нижней части цикла прессования требуется поддерживать расстояние между охлаждающим(-ими) инструментом(-ами) и заготовкой.

Заданное первое расстояние может быть равно заданному второму расстоянию таким образом, чтобы можно было обеспечить по существу одинаковые условия охлаждения как для верхней, так и нижней поверхности заготовки.

В некоторых примерах охлаждающий инструмент может содержать ограничители, которые поддерживают минимальное расстояние между верхним газовым охлаждающим инструментом и заготовкой (или нижним газовым охлаждающим инструментом, поддерживающим заготовку).

В некоторых примерах на верхнем газовом охлаждающем инструменте могут быть предусмотрены ограничители, при этом ограничители расположены с возможностью вхождения в контакт с нижним газовым охлаждающим инструментом (или нижней неподвижной рабочей частью) для создания силы, противоположной смещающим элементам. Такая сила, противоположная смещающим элементам, обеспечивает поддержание расстояния по мере продолжения такта прессования. По мере продолжения перемещения подвижной верхней рабочей части к нижней неподвижной рабочей части смещающие элементы могут сжиматься и может поддерживаться расстояние между газовыми охлаждающими инструментами и заготовкой.

В некоторых примерах ограничители могут представлять собой стержни или бруски.

В некоторых примерах устройство может быть выполнено с возможностью запуска цикла охлаждения при достижении минимального расстояния между верхним газовым охлаждающим инструментом и нижним газовым охлаждающим инструментом. Однородного охлаждения с двух сторон можно достичь, если поток воздуха с обеих сторон является по существу одинаковым и подается с одинакового расстояния. Повышенного охлаждения для, например, тонких заголовок можно достичь с помощью верхнего и нижнего охлаждающих инструментов. Циклы охлаждения в этих примерах могут быть прерывистыми. Такие прерывистые циклы охлаждения можно также использовать в примерах, в которых предусмотрен только нижний газовый охлаждающий инструмент или только верхний газовый охлаждающий инструмент. Как только заготовку располагают в требуемом положении, может быть начат цикл охлаждения.

В других примерах охлаждение может быть по существу непрерывным. Следовательно, поток охлаждающего газа может быть постоянным и, таким образом, охлаждение может начаться при транспортировке заготовки к охлаждающему инструменту. Это может быть реализовано как в случае использования одного газового охлаждающего инструмента, так и в случае использования двух газовых охлаждающих инструментов.

В некоторых примерах смещающие элементы могут содержать одну или более пружин. В некоторых примерах смещающие элементы могут содержать гидравлические или пневматические приводы.

В некоторых примерах верхний газовый охлаждающий инструмент и/или нижний газовый охлаждающий инструмент содержат множество прорезей, соединенных с резервуаром со сжатым газом, при этом система дополнительно содержит орган управления для управления протеканием газа от резервуара через прорези. Скоростью и температурой охлаждения, которых требуется достичь, можно управлять посредством объемного расхода газа, температуры газа и расстояния от прорезей до заготовки. В некоторых примерах система может дополнительно содержать средство для регулирования температуры сжатого газа в резервуаре.

В некоторых примерах прорези могут быть направлены по существу перпендикулярно заготовке.

В некоторых примерах газ может представлять собой воздух, который может иметь по существу комнатную температуру. В этом аспекте может быть предложена экономичная система.

В некоторых примерах верхний и/или нижний прессующий штамп прессового штампа содержит каналы, проводящие охлаждающую жидкость или охлаждающий воздух. В некоторых примерах материал заготовки и требуемая микроструктура полученного в результате компонента является такой, что высокая скорость охлаждения является необходимой или желательной. Прессовым штампом можно управлять посредством температуры, чтобы обеспечить соответственно высокую или соответственно низкую скорость охлаждения. Скорость охлаждения может также отличаться для одной части заготовки, в отличие от другой части той же заготовки. Следовательно, полученная в результате микроструктура для этих разных частей может различаться.

В некоторых примерах температурой в верхнем и/или нижнем прессующем штампе управляют на основании температуры на рабочей поверхности одного из штампов. Устройство прессования может содержать одну или более термопар на рабочей поверхности одного из прессующих штампов.

В некоторых примерах устройство прессования может представлять собой механический пресс. В некоторых примерах устройство прессования может представлять собой серво-механический пресс. В еще других примерах устройство прессования может представлять собой гидравлический пресс. Описанные в настоящем документы способы и системы могут быть реализованы в виде устройства прессования различного типа. Механическое и серво-механическое устройство прессования может обеспечивать высокий объем выпуска продукции, поскольку смещающие элементы в устройстве обеспечивают некоторую гибкость регулировки цикла охлаждения.

В некоторых примерах устройство прессования может дополнительно содержать первый инструмент послеоперационной обработки, выполненный с возможностью осуществления первой послеоперационной обработки, при этом первый инструмент послеоперационной обработки расположен ниже по технологическому процессу от устройства прессования и содержит: верхний и нижний штампы первого инструмента послеоперационной обработки, при этом верхний штамп первого инструмента послеоперационной обработки соединен с верхней рабочей частью, а нижний штамп первого инструмента послеоперационной обработки соединен с нижней рабочей частью. В настоящем документе механизм транспортировки заготовки дополнительно выполнен с возможностью транспортировки заготовки от прессового штампа к первому инструменту послеоперационной обработки.

В одном и том же устройстве прессования можно добавить множество этапов и процессов. Операции, выполненные после вытягивания заготовки, в настоящем документе называются «послеоперационной» обработкой.

В некоторых примерах первая послеоперационная обработка включает обрезку кромок и резание заготовки, при этом верхний и/или нижний штампы первого инструмента послеоперационной обработки могут содержать одно или более режущих лезвий.

Для управления температурой во время процесса верхний и/или нижний штамп первого инструмента послеоперационной обработки может содержать один или более нагревателей или каналов, проводящих горячую жидкость. Для поддержания некоторой деформируемости и для облегчения резания, обрезки кромок или другой механической обработки может быть полезным поддерживать минимальную температуру заготовки. Таким образом можно снизить износ инструментов послеоперационной обработки.

С этой целью в некоторых примерах нагреватели или каналы, проводящие горячую жидкость, могут быть выполнены с возможностью поддержания температуры заготовки выше 200 ºC на основании температуры, измеренной на штампах первого инструмента послеоперационной обработки.

В некоторых примерах верхний и/или нижний штамп первого инструмента послеоперационной обработки может содержать каналы, проводящие охлаждающую жидкость, необязательно охлаждающую воду. В некоторых примерах температурой в верхнем и/или нижнем штампе первого инструмента послеоперационной обработки можно управлять на основании температуры на рабочей поверхности одного из штампов. Необязательно могут быть предусмотрены термопары на рабочей поверхности одного из штампов первого инструмента послеоперационной обработки.

В некоторых примерах устройство прессования может дополнительно содержать второй инструмент послеоперационной обработки, причем второй инструмент послеоперационной обработки расположен ниже по технологическому процессу от первого инструмента послеоперационной обработки. Механизм транспортировки заготовки может быть дополнительно выполнен с возможностью транспортировки заготовки от первого инструмента послеоперационной обработки ко второму инструменту послеоперационной обработки, при этом верхний штамп второго инструмента послеоперационной обработки соединен с верхней рабочей частью, а нижний штамп второго инструмента послеоперационной обработки соединен с нижней рабочей частью.

В некоторых примерах второй инструмент послеоперационной обработки выполнен с возможностью обрезки кромок и/или пробивания отверстий.

В некоторых примерах второй инструмент послеоперационной обработки может быть выполнен с возможностью калибровки. В этих случаях второй инструмент послеоперационной обработки может содержать регулирующее устройство, выполненное с возможностью регулирования расстояния между верхним и нижним штампами второго инструмента послеоперационной обработки таким образом, чтобы деформировать заготовку, и при этом регулирующим устройством управляют на основании системы датчиков, выполненной с возможностью определения толщины заготовки.

Средство для регулирования температуры во втором инструменте послеоперационной обработки может быть таким же или аналогичным средству для регулирования температуры в первом инструменте послеоперационной обработки.

В дополнительном аспекте предложен способ горячего формования заготовки. Способ включает предоставление устройства прессования в соответствии с любым из примеров, описанных в настоящем документе, и предоставление заготовки, подлежащей горячему формованию, выполненной из сверхвысокопрочной стали (UHSS), имеющей цинковое покрытие. Способ дополнительно включает нагревание заготовки; размещение заготовки в охлаждающем инструменте; и охлаждение заготовки, при этом обеспечивая движение пресса вниз подвижной верхней рабочей части относительно неподвижной нижней рабочей части. Затем способ дополнительно включает выполнение движения пресса вверх подвижной верхней рабочей части относительно неподвижной нижней рабочей части; установку в требуемое положение заготовки в прессовом штампе; и вытягивание заготовки путем выполнения движения пресса вниз и вверх подвижной верхней рабочей части относительно неподвижной нижней рабочей части.

В некоторых примерах заготовку можно нагревать выше температуры аустенизации UHSS. Заготовку можно нагревать до температуры выше Ac1, и, в некоторых примерах, заготовку можно нагревать до температуры выше Ac3.

В некоторых примерах заготовку можно нагревать до температуры 860–910 ºC.

В некоторых примерах UHSS может содержать в массовых долях: 0,20–0,50% C, 0,75–1,5% Si и 1,50–2,50% Mn. Предпочтительно, UHSS содержит в процентных массовых долях: 0,21–0,25% C, 1,05–1,33% Si, 2,06–2,34% Mn. Более предпочтительно, UHSS может содержать в массовых долях приблизительно: 0,22% C, 1,2% Si, 2,2% Mn. UHSS имеет такой состав, что ее можно закаливать при охлаждении на воздухе. Необязательно UHSS дополнительно содержит Mn, Al, Ti, B, P, S, N.

UHSS может быть предложена с защитным покрытием для улучшения защиты от коррозии перед, во время или после процесса горячего штампования. Это покрытие может представлять собой цинковое покрытие или силико-алюминиевое покрытие.

В некоторых примерах заготовку можно охлаждать в охлаждающем инструменте до температуры 400–600 ºC. Для UHSS с цинковым покрытием охлаждение до этого диапазона температур перед вытягиванием может предотвратить образование трещин. Диапазон температур является таким, чтобы по-прежнему поддерживать хорошую формуемость для последующего процесса вытягивания.

Заготовки из UHSS с силико-алюминиевым покрытием могут использоваться таким образом, чтобы исключить необходимость в дробеструйной обработке для частичного или полного удаления слоя оксида цинка после процесса горячего штампования. Использование многоэтапного устройства может повысить производительность установки.

В некоторых примерах способ может дополнительно включать охлаждение заготовки во время вытягивания. В некоторых примерах заготовку можно охлаждать во время вытягивания до температуры 320–280 ºC.

В некоторых примерах температуру заготовки можно поддерживать выше 200 ºC в первом и необязательно также во втором инструменте послеоперационной обработки.

В некоторых примерах заготовки могут быть выполнены из UHSS, содержащей в процентных массовых долях: 0,15–0,25% C, максимум 0,5% Si, максимум 2,5% Mn, 0,002–0,005% B и максимум 0,05% Cr. В некоторых примерах UHSS может дополнительно содержать Al, Ti, P и Mo.

В некоторых примерах заготовки могут быть выполнены из UHSS, содержащей в процентных массовых долях: 0,15–0,25% C, максимум 1% Si, 2,5% Mn, 0,002–0,005% B и 0,5–0,7% Cr. Предпочтительно материал UHSS содержит в процентных массовых долях: 0,15–0,25% C, максимум 0,5% Si, максимум 2,5% Mn, 0,002–0,005% B и максимум 0,5% Cr. В некоторых примерах UHSS может дополнительно содержать Al, Ti, P и Mo.

В альтернативном примере материал UHSS содержит в процентных массовых долях: 0,15–0,25% C, максимум 0,5% Si, максимум 2,5% Mn, 0,002–0,005% B и максимум 0,5% Cr, предпочтительно приблизительно 0,3% Cr. В некоторых примерах UHSS может дополнительно содержать Al, Ti, P и Mo.

UHSS с составами в соответствии с предшествующими абзацами не выполнена с возможностью закалки при охлаждении на воздухе и вместо этого может потребовать более высокой скорости охлаждения для получения мартенситной микроструктуры.

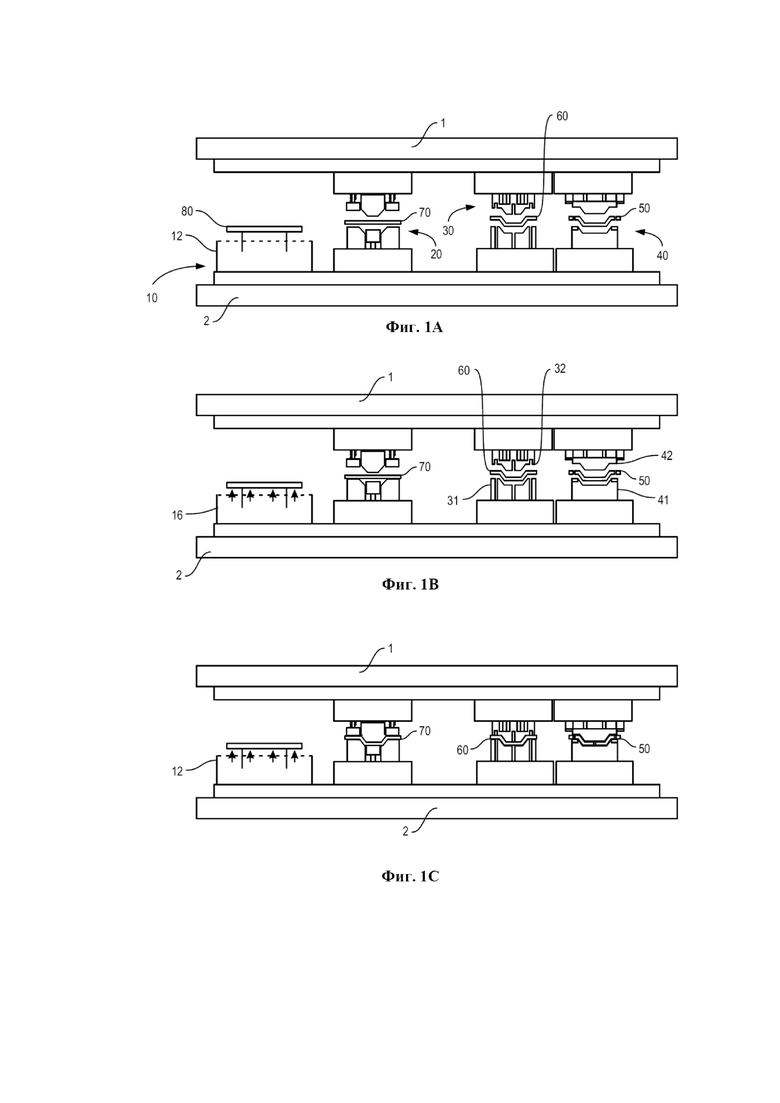

В некоторых примерах сталь, которая не закаливается при охлаждении на окружающем воздухе, может представлять собой сталь 22MnB5. Примером стали 22MnB5 является Usibor® 1500P. Состав Usibor® приводится ниже в процентных массовых долях (остальное представляет собой железо (Fe) и неизбежные примеси):

После процесса горячего штампования с закалкой в холодном штампе Usibor® 1500P может иметь предел текучести, например, 1100 МПа и предельную прочность на разрыв 1500 МПа.

Usibor® 2000 является другой борсодержащей сталью с еще более высокой прочностью. После процесса горячего штампования с закалкой в холодном штампе предел текучести Usibor® 2000 может быть 1400 МПа или более, а предельная прочность на разрыв может быть выше 1800 МПа. Состав Usibor® 2000 содержит в массовых долях: максимум 0,37% углерода, максимум 1,4% марганца, максимум 0,7% кремния и максимум 0,005% бора.

Для UHSS без возможности закаливания при охлаждении окружающим воздухом первое охлаждение заготовки перед вытягиванием заготовки может происходить от температуры, которая выше температуры аустенизации, до температуры 600–800 ºC, необязательно 650–700 ºC. Впоследствии, при формовании температура заготовки может быть снижена до, например, 450–250 ºC, необязательно 320–280 ºC.

Краткое описание чертежей

Неограничивающие примеры настоящего изобретения будут описаны ниже со ссылкой на прилагаемые чертежи, на которых:

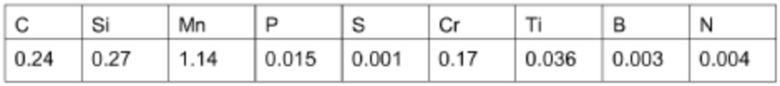

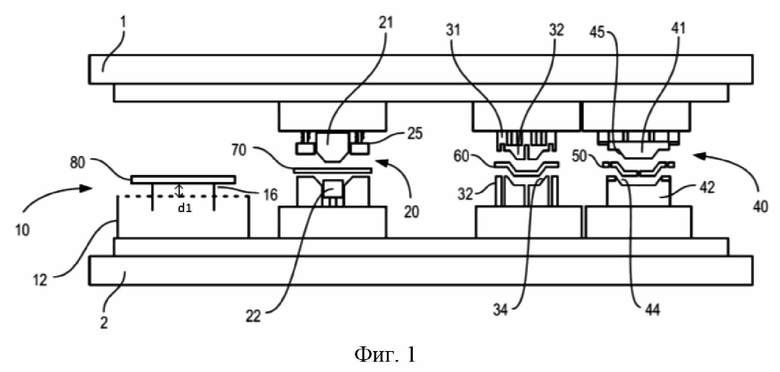

на фиг. 1 схематически представлена многоэтапная система прессования в соответствии с примером;

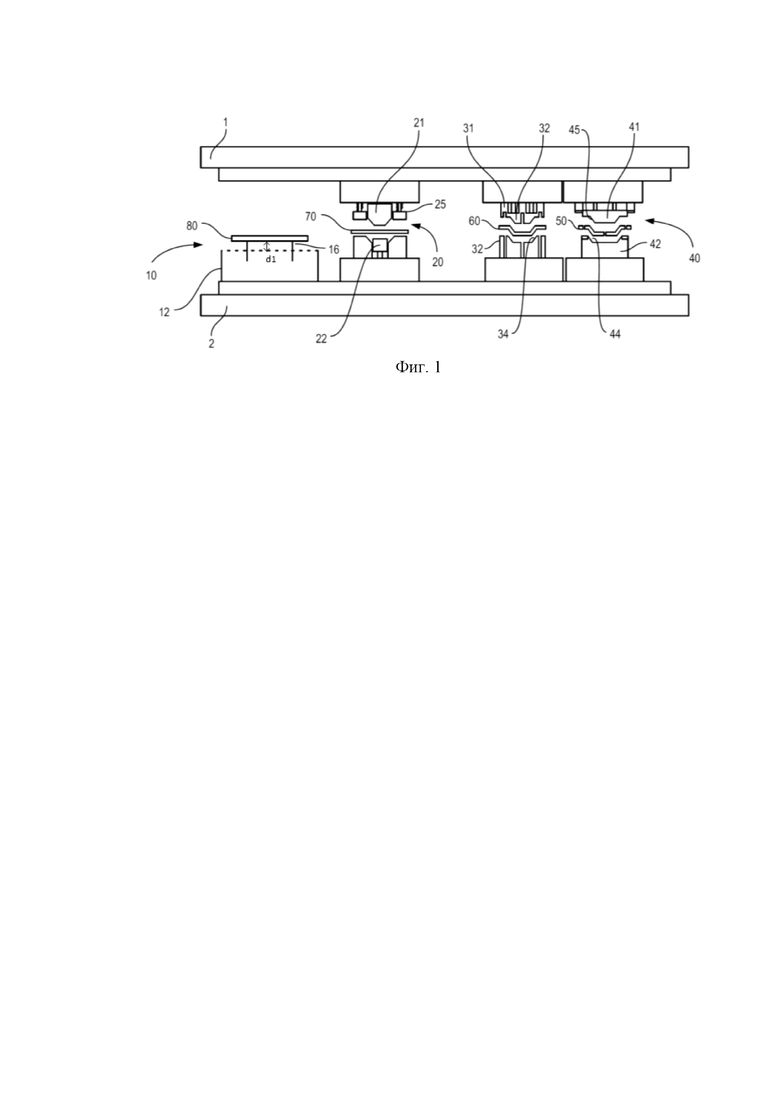

на фиг. 1A–1F схематически проиллюстрирована последовательность этапов во время осуществления способа охлаждения и формования заготовки с использованием многоэтапной системы прессования в соответствии с фиг. 1;

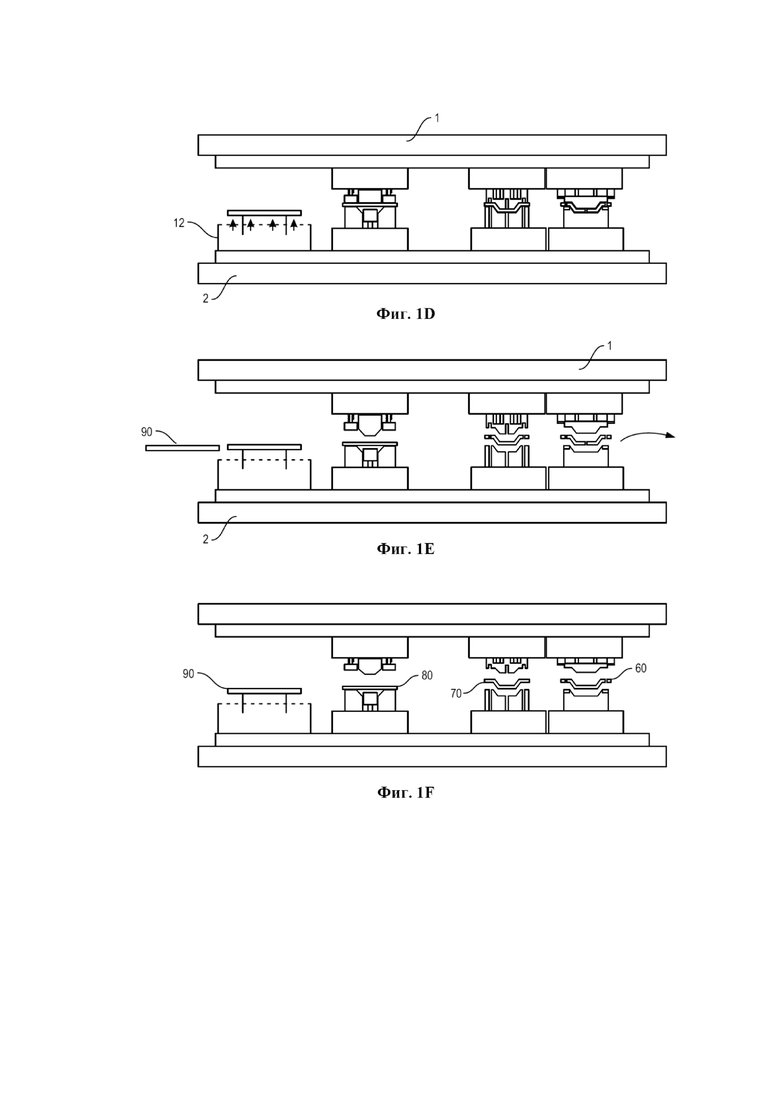

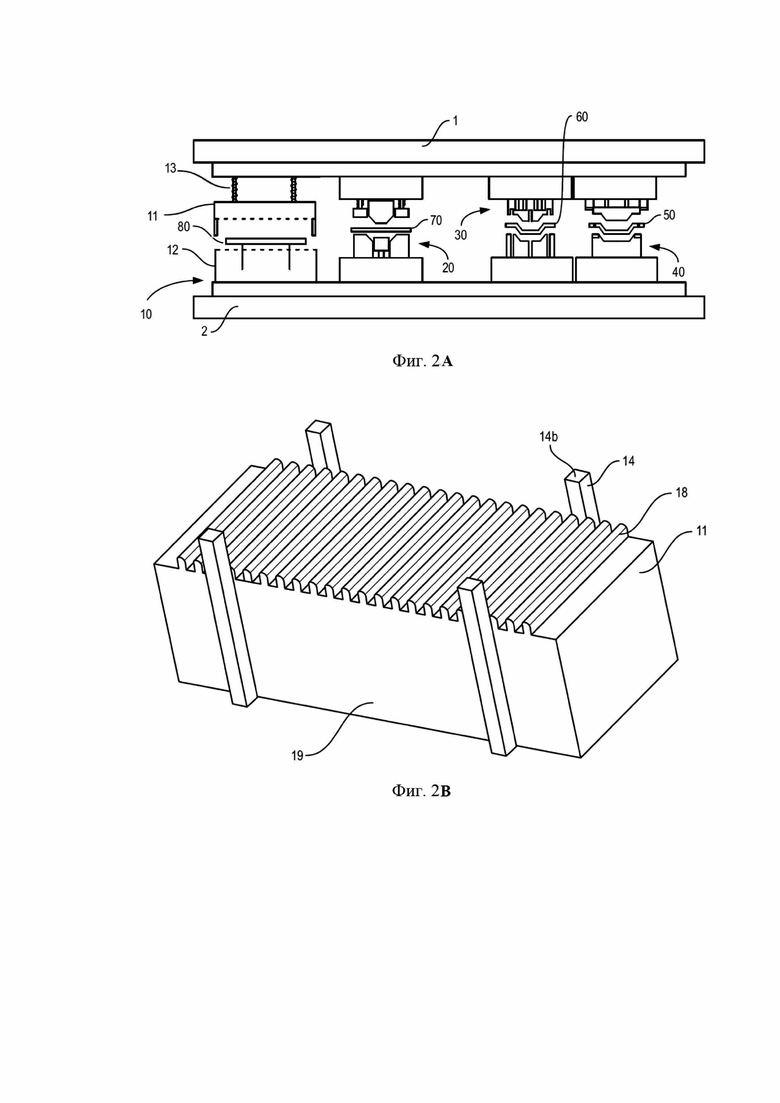

на фиг. 2А схематически представлен другой пример многоэтапной системы прессования;

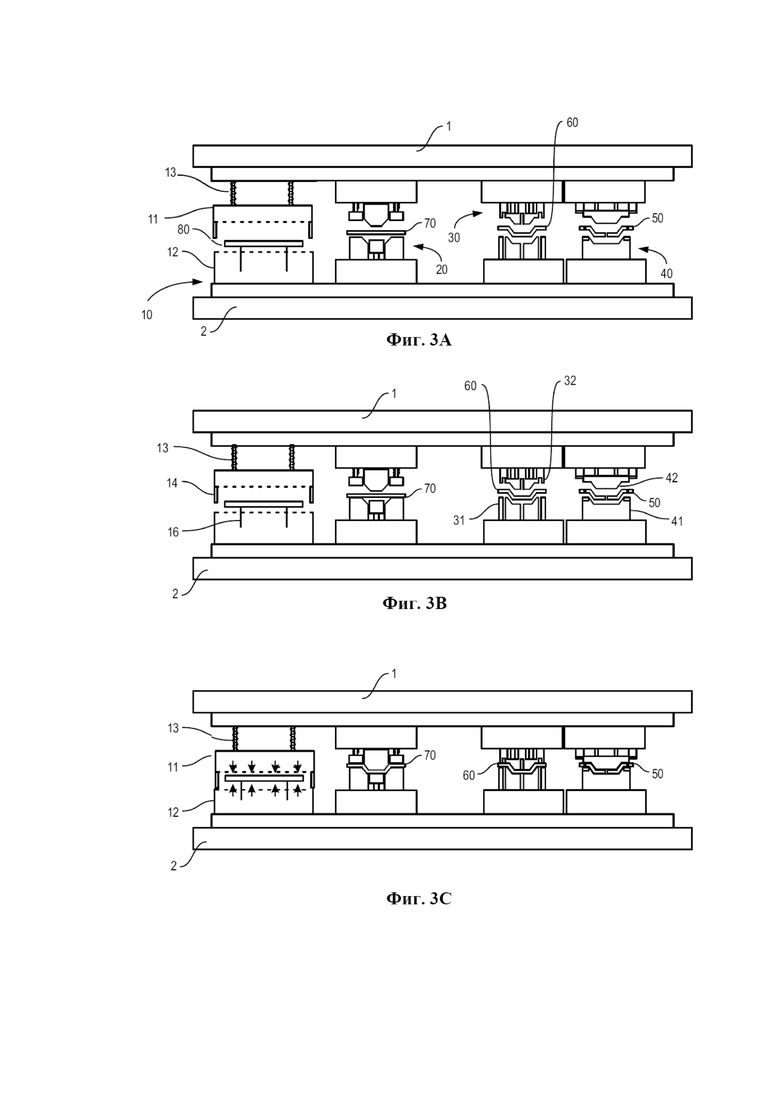

на фиг. 2B схематически проиллюстрирован верхний газовый охлаждающий инструмент в соответствии с примером, показанным на фиг. 2A;

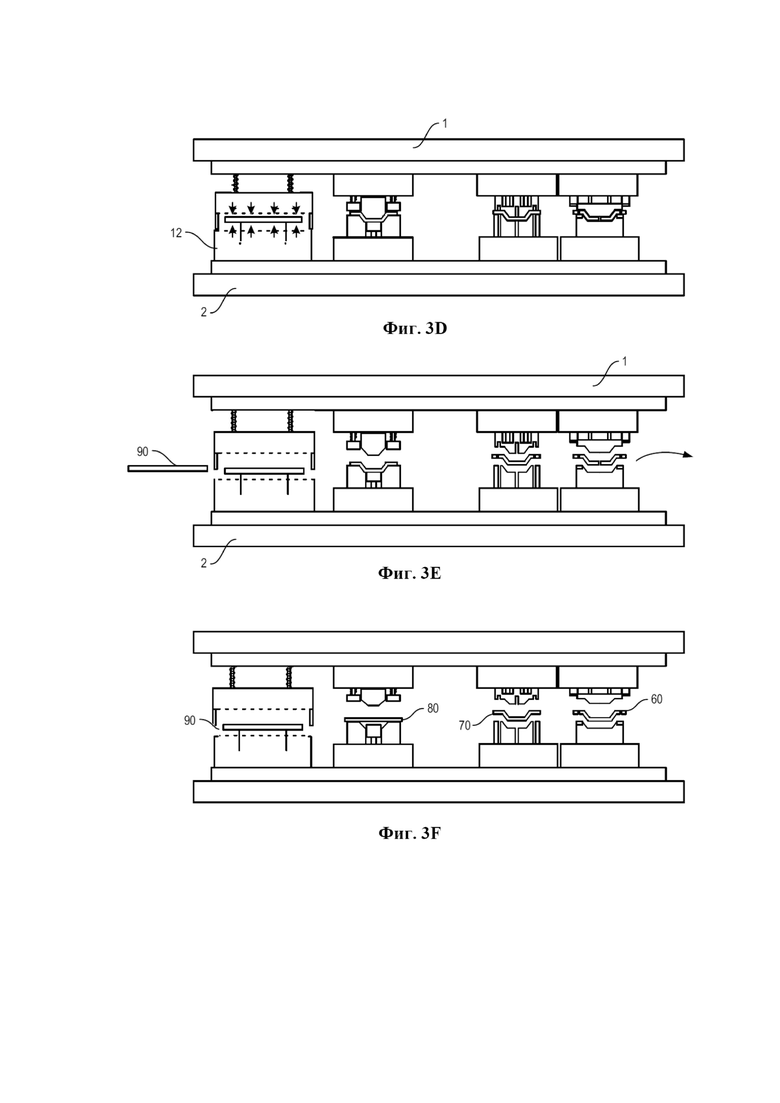

на фиг. 3A–3F схематически проиллюстрирована последовательность состояний, возникающих при осуществлении способа охлаждения и формования заготовок, в соответствии с примером; и

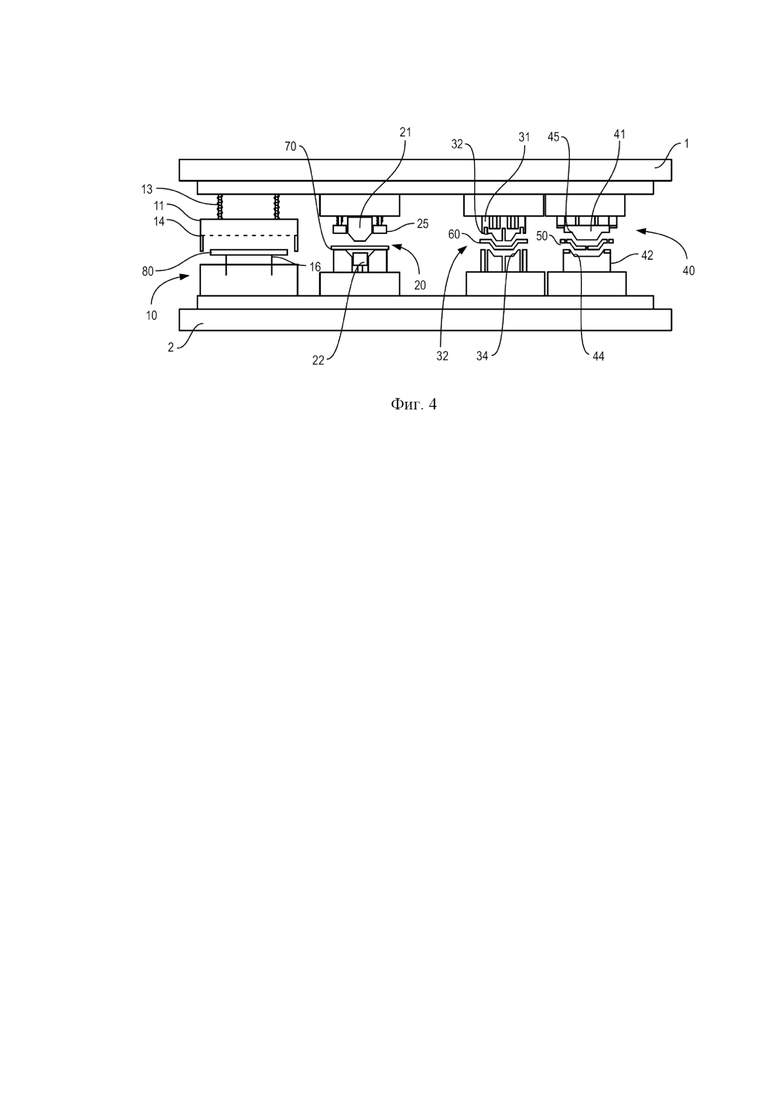

на фиг. 4 схематически проиллюстрирован еще другой пример многоэтапной системы прессования.

Подробное описание примеров

На фиг. 1A схематически представлен пример многоэтапного устройства прессования. Устройство 1 содержит неподвижную нижнюю рабочую часть 2, подвижную верхнюю рабочую часть 3 и механизм (не показан), выполненный с возможностью обеспечения движения пресса вверх и вниз подвижной верхней рабочей части 3 относительно неподвижной нижней рабочей части 2.

Неподвижная нижняя рабочая часть 2 может представлять собой большую плиту из металла. В данном конкретном примере неподвижная нижняя рабочая часть 2 может быть стационарной. В некоторых примерах может быть предусмотрен амортизатор штампа (не показан), встроенный в неподвижную нижнюю рабочую часть 2. Амортизатор может быть выполнен с возможностью воспринимать и управлять силами, действующими на держатель заготовки. Подвижная верхняя рабочая часть 3 также может представлять собой цельный кусок металла. Подвижная верхняя рабочая часть 3 может обеспечивать цикл такта (движение вверх и вниз).

Система прессования может быть выполнена с возможностью осуществления приблизительно 30 тактов в минуту, таким образом один цикл такта может длиться приблизительно 2 секунды. В дальнейших примерах цикл такта может быть различным.

Механизм пресса может приводиться в действие механически, гидравлически или серво-механически. Движение подвижной верхней рабочей части 3 относительно неподвижной нижней рабочей части 2 может определяться механизмом. В данном конкретном примере пресс может представлять собой серво-механический пресс, таким образом может быть обеспечена постоянная сила давления во время такта. В серво-механическом прессе может быть предусмотрена неограниченная возможность управления скоростью и положением скольжения (силового цилиндра). В серво-механическом прессе также может быть предусмотрен широкий диапазон возможности использования сил давления в любом положении скольжения, таким образом достигается высокая эксплуатационная гибкость пресса. Прессы с сервоприводом могут иметь возможности для улучшения условий и производительности технологического процесса при формовании металла. Пресс может иметь силу давления, например, 2000 Tn.

В некоторых примерах пресс может представлять собой механический пресс, таким образом движение силы давления к неподвижной нижней рабочей части 2 может зависеть от привода и шарнирной системы. Таким образом механические прессы могут достигать большего количества циклов в течение единицы времени. В качестве альтернативного варианта также можно использовать гидравлические прессы.

Охлаждающий инструмент 10, выполненный с возможностью охлаждения предварительно нагретой заготовки 80, показан на фиг. 1. Охлаждающий инструмент 10 может содержать нижний газовый охлаждающий инструмент 12. Данный нижний охлаждающий инструмент может содержать воздушные шаберы. Нижний охлаждающий инструмент 12 может содержать камеру повышенного давления со сжатым воздухом, содержащую ряд отверстий или непрерывных прорезей, через которые выходит сжатый воздух, и предпочтительно с ламинарным характером течения.

Воздух, который выходит из прорезей или отверстий, воздействует на нагретую заготовку 80. Таким образом охлаждают заготовку 80.

Нижний газовый охлаждающий инструмент может содержать различные механизмы управления. Например, можно управлять температурой газа в камере повышенного давления со сжатым воздухом. В качестве альтернативного или дополнительного варианта управления потоком воздуха по направлению к заготовке может быть включен один или более клапанов.

Преимуществом использования газового охлаждения является то, что можно точно управлять профилем охлаждения (температурой в зависимости от времени). Также относительно легко поддерживать однородное охлаждение на протяжении производственного цикла, например, дня.

В примерах в охлаждающем инструменте могут быть предусмотрены центрирующие элементы, например, штифты, держатели 16 заготовок и/или направляющие устройства.

Штифты или держатели 16 поддерживают заготовку 80 на расстоянии d1 от нижнего газового охлаждающего инструмента 12 в любой момент времени.

В этом примере также предложен прессовый штамп 20, выполненный с возможностью формования или вытягивания заготовки и встроенный в многоэтапное устройство прессования. Прессовый штамп 20 расположен ниже по технологическому процессу от охлаждающего инструмента 10. Прессовый штамп 20 содержит верхний 21 и нижний 22 сопряженные штампы. «Сопряженные» в настоящем документе означает, что штампы имеют взаимодополняющие формы таким образом, чтобы деформировать размещенную между ними заготовку, когда верхний штамп 21 пресса перемещается к нижнему штампу 22 пресса.

В данном конкретном случае показано, что заготовка 70 проходит этап формования или вытягивания в следующем цикле прессования. Очевидно, что заготовка 70 в предыдущем цикле подверглась процессу охлаждения в охлаждающем инструменте 10.

Верхний штамп 21 может содержать верхнюю рабочую поверхность 23, которая при использовании обращена к заготовке, подлежащей горячему формованию. Нижний штамп 22 может содержать нижнюю рабочую поверхность 24, которая при использовании обращена к заготовке, подлежащей горячему формованию. Сторона или часть верхнего штампа, противоположная верхней рабочей поверхности 23, может быть соединена с верхней рабочей частью 3, а сторона или часть нижнего штампа, противоположная нижней рабочей поверхности 22, может быть соединена с нижней рабочей частью 2.

Верхний 21 и нижний 22 сопряженные штампы могут содержать каналы с холодной текучей средой, например водой, и/или холодным воздухом, проходящим через каналы, предусмотренные в штампах. В водяном канале скорость циркуляции воды в каналах может быть высокой, чтобы можно было предотвратить испарение воды. Дополнительно может быть предложена система управления для управления температурой штампов.

В примерах система 20 прессования может быть предусмотрена с держателем 25 заготовки, выполненным с возможностью удержания заготовки и размещения заготовки на нижнем штампе 22. Держатель заготовки может быть предусмотрен с одним или более смещающими элементами, выполненными с возможностью смещения держателя заготовки в положение на заданном расстоянии от нижнего штампа 22.

Может быть предложен первый инструмент 30 послеоперационной обработки, выполненный с возможностью осуществления операций обрезки кромок и/или пробивания отверстий. В данном конкретном примере заготовка 60 проходит операцию обрезки кромок или резания при следующем такте устройства прессования. Очевидно, что заготовка 60 ранее была подвергнута процессу охлаждения в охлаждающем инструменте 10 и процессу формования в прессовом штампе 20.

Первый инструмент 30 послеоперационной обработки расположен ниже по технологическому процессу от прессового штампа 20. Первый инструмент 30 послеоперационной обработки может содержать верхний 32 и нижний 31 штампы. Верхний штамп 32 может содержать верхнюю рабочую поверхность 33, а нижний сопряженный штамп 31 может содержать нижнюю рабочую поверхность 34. При использовании обе рабочие поверхности обращены к заготовке 60.

Сторона верхнего штампа 32, противоположная верхней рабочей поверхности 33, может быть закреплена на верхней рабочей части 3, а сторона нижнего штампа 31, противоположная нижней рабочей поверхности 34, может быть закреплена на нижней рабочей части 2. Штампы могут содержать один или более ножей или режущих лезвий (не показаны), расположенных на рабочих поверхностях.

Первый инструмент 30 послеоперационной обработки может содержать один или более электрических нагревателей или каналов, проводящих горячую жидкость, и датчики температуры для управления температурой штампов. Датчики могут представлять собой термопары. В некоторых примерах предпочтительно поддерживать температуру заготовки, расположенной между верхним и нижним штампами, в случае использования при заданной температуре или вблизи нее, например выше 200 ºC, выше 250 ºC или выше 300 ºC.

В некоторых примерах верхний 32 и нижний 31 сопряженные штампы могут содержать каналы с холодной текучей средой, например водой, и/или холодным воздухом, проходящим через каналы, предусмотренные в штампах.

В примерах первый инструмент 30 послеоперационной обработки может быть предусмотрен с держателем заготовки (не показан), выполненным с возможностью удержания заготовки и размещения заготовки на нижнем штампе 31. Держатель заготовки может также быть предусмотрен с одним или более смещающими элементами, выполненными с возможностью смещения держателя заготовки в положение на заданном расстоянии от нижнего штампа.

В примере, показанном на фиг. 1, предусмотрен второй инструмент 40 послеоперационной обработки. Второй инструмент 40 послеоперационной обработки также может быть выполнен с возможностью осуществления операций дополнительной обрезки кромок и/или пробивания отверстий. Второй инструмент 40 послеоперационной обработки расположен ниже по технологическому процессу от первого инструмента 30 послеоперационной обработки. Второй инструмент 40 послеоперационной обработки может содержать верхний штамп 42 и нижний штамп 41. Верхний сопряженный штамп 42 может содержать верхнюю рабочую поверхность 43, а нижний сопряженный штамп 41 может содержать нижнюю рабочую поверхность 44. При использовании обе рабочие поверхности могут быть обращены к заготовке, подлежащей горячему формованию. Рабочие поверхности могут быть неправильной формы, например, они могут содержать выступающие части или углубления.

Сторона верхнего штампа 42, противоположная рабочей поверхности 43, может быть соединена с верхней рабочей частью 3. Сторона нижнего штампа 41, противоположная рабочей поверхности 44, соединена с нижней рабочей частью 2.

Штампы могут содержать один или более ножей или режущих лезвий, расположенных на рабочих поверхностях.

В некоторых примерах может быть предложено регулирующее устройство (не показано), выполненное с возможностью регулировки расстояния между верхним 42 и нижним 41 штампами. Таким образом, заготовка 50, расположенная между верхним 42 и нижним 41 штампами, при использовании может быть деформирована вдоль рабочих поверхностей каждого верхнего и нижнего штампа.

После выполнения регулировки расстояния между верхним 42 и нижним 41 штампами для деформирования (и, таким образом, калибровки заготовки) могут быть уменьшены допуски горячеформованной заготовки. В некоторых примерах заготовка, подлежащая горячему формованию, может иметь область с неоптимизированной толщиной, например, толщиной, которая в одной части заготовки больше, чем в какой-либо другой части, таким образом толщина подлежит оптимизации.

С таким расположением рабочих поверхностей неправильной формы расстояние в выбранных частях рабочих поверхностей (например, вблизи радиуса в заготовке) может быть отрегулировано в области с неоптимизированной толщиной или вблизи нее, таким образом материал может быть деформирован, т. е. вытеснен для заполнения зон, смежных с областью с неоптимизированной толщиной, таким образом можно достичь постоянной толщины по всей заготовке.

В примерах регулирующим устройством можно управлять на основании системы датчиков, выполненной с возможностью определения толщины заготовки.

В некоторых примерах второй инструмент 40 послеоперационной обработки может быть предусмотрен с держателем заготовки (не показан), выполненным с возможностью удержания заготовки и установки в требуемое положение заготовки на нижнем штампе 41. Держатель заготовки может также быть предусмотрен с одним или более смещающими элементами, выполненными с возможностью смещения держателя заготовки в положение на заданном расстоянии от нижнего штампа.

В последующих примерах также могут быть предусмотрены другие пути согласования штампов инструментов для эксплуатации при более низких или более высоких температурах.

Следует понимать, что хотя на фигуре показаны штампы, имеющие по существу квадратную или прямоугольную форму, блоки могут иметь любую другую форму и даже могут иметь частично скругленные формы.

Также для осуществления транспортировки заготовок между инструментами может быть предусмотрено автоматическое устройство транспортировки (не показано), например, множество промышленных роботов или конвейер.

Во всех примерах в каких-либо инструментах или в системе транспортировки для управления температурой могут быть предусмотрены датчики температуры и системы управления. Также могут быть предусмотрены инструменты с дополнительными системами охлаждения, держателями заготовок и т. д.

На фиг. 1A–1F схематически проиллюстрирована последовательность состояний, возникающих при осуществлении способа охлаждения и формования заготовок, в соответствии с примером. Одинаковые элементы обозначены одинаковыми ссылочными позициями.

С целью упрощения ссылки на углы цикла прессования иногда включены в описания относительно фиг. 1A (и последующих фигур). Ссылки на углы могут использоваться для указания приблизительных положений верхней рабочей части относительно нижней рабочей части. Таким образом, например, можно сделать ссылку на верхнюю рабочую часть 1, находящуюся в положении 0º относительно нижней рабочей части, которое указывает на то, что верхняя рабочая часть находится в самом верхнем положении относительно нижней рабочей части, а положение 180º указывает на то, что верхняя рабочая часть находится в самом нижнем положении (положение полного контакта) относительно нижней рабочей части. Затем 360º снова ссылается на верхнюю рабочую часть, которая находится в самой верхней точке и цикл процесса завершается.

На фиг. 1A может быть предоставлена заготовка 80, подлежащая горячему формованию, выполненная из сверхвысокопрочной стали (UHSS). В этом конкретном примере заготовка 80 может иметь цинковое покрытие. В некоторых примерах UHSS может содержать, например, приблизительно 0,22% C, 1,2% Si, 2,2%. Заданные количества Si и Mn могут обеспечить закаливание заготовки при комнатной температуре, и, таким образом, можно избежать быстрой закалки (и, таким образом, время прессования при производстве заготовки может быть уменьшено). Материал заготовки может дополнительно содержать Mn, Al, Ti, B, P, S, N в разных пропорциях.

Сверхвысокопрочная сталь (UHSS) с такими характеристиками может иметь температуру Ac3 превращения (температуру аустенитного превращения, ниже называется «температура Ac3») 860–870 ºC. Для вышеупомянутого состава стали Ac3 может быть приблизительно 867 ºC. Температура Ms превращения (температура начала мартенситного превращения, далее называется «температура Ms») может быть 380–390 ºC. Для вышеупомянутого состава стали Ms может быть приблизительно 386 ºC. Температура Mf превращения (температура окончания мартенситного превращения, далее называется «температура Mf») может быть равна или близкой к 270 ºC.

Можно использовать разные составы стали. В частности, составы стали, описанные в документе EP 2735620 A1, можно считать подходящими. Может быть сделана конкретная ссылка на таблицу 1 и абзацы 0016–0021 документа EP 2735620, а также на идеи в абзацах 0067–0079.

Заготовка 80 может быть нагрета для достижения по меньшей мере температуры аустенизации. Нагревание может выполняться в нагревательном устройстве (которое не показано), например, в печи. В данном конкретном примере максимальная температура для нагревания заготовки может определяться покрытием. Температура плавления (и, таким образом, температура испарения) цинка может быть равна или близкой к 910 ºC, таким образом максимальная температура для нагревания заготовки 80 в нагревательном устройстве может быть выбрана ниже приблизительно 910 ºC. Заготовка 80 может быть нагрета до температуры выше Ac3, но ниже температуры испарения цинка, равной или близкой к 910 ºC. Кроме того, нагревание можно осуществлять в диапазоне 867–910 ºC, в частности при температуре, равной или близкой к 890 ºC (для вышеуказанного состава стали). Период времени нагревания может составлять приблизительно 6 минут, но он зависит, например, от толщины заготовки.

После достаточно долгого нагревания заготовки 80 до требуемой температуры, заготовку 80 можно транспортировать к охлаждающему инструменту 10. Это может быть выполнено посредством автоматического устройства транспортировки (не показано), например, множества промышленных роботов или конвейера. Время транспортировки заготовки между печью (не показана) и охлаждающим инструментом 10 может составлять 2–3 секунды.

В некоторых примерах может быть предусмотрен центрирующий элемент, например, штифты и/или направляющие устройства выше по технологическому потоку от охлаждающего инструмента, таким образом заготовка может быть центрирована надлежащим образом. Заготовка 80 может быть расположена на штифтах или держателях 16 заготовки, которые поддерживают минимальное расстояние между нижним газовым охлаждающим инструментом 12 и заготовкой 80.

Верхняя рабочая часть 3 пресса может быть расположена в открытом положении (положение 0º). Затем заготовку 80 располагают на газовом охлаждающем инструменте 11. В некоторых примерах заготовка может быть расположена на держателе заготовки.

Как прокомментировано выше, смещающие элементы могут содержать, например, пружину, например, механическую пружину или пневматическую пружину, хотя некоторые другие смещающие элементы могут быть, возможно, например, гидравлическим механизмом. Гидравлический механизм может представлять собой пассивный или активный механизм.

На фиг. 1B пресс начал движение пресса вниз подвижной верхней рабочей части 1 относительно неподвижной нижней рабочей части 2. В данном конкретном примере охлаждение уже началось. Однако отмечено, что в других примерах циклы охлаждения могут быть непрерывными, и таким образом охлаждение может начаться, как только заготовку 80 располагают в охлаждающем инструменте.

Поток сжатого охлаждающего газа (который может представлять собой воздух) может воздействовать на заготовку. Потоком газа можно управлять на основании измерений расходомера. Давление газа может составлять, например, приблизительно 2 бар. Требуемые поток газа, температура газа и время охлаждения могут изменяться, например, в зависимости от толщины заготовки. Для более толстой заготовки потребуется в большей степени охлаждение, пока не понизится температура газа и/или не увеличится поток газа.

Прорези или отверстия, через которые газ может протекать к заготовке, могут быть расположены по существу перпендикулярно лицевым поверхностям заготовок.

На фиг. 1C, например, в диапазоне 130–180º деформация может начаться в прессовом штампе.

На фиг. 1D после достижения требуемого конечного положения (положение 180º) может быть предусмотрено движение пресса вверх верхней рабочей части посредством механизма пресса. Конец цикла охлаждения может находиться в диапазоне положений 210–270º верхней рабочей части (и, таким образом, верхнего штампа) относительно нижней рабочей части.

Как было прокомментировано выше, во время прессования заготовки 80 заготовка может быть охлаждена посредством использования в штампах пресса охлаждающего оборудования. Было обнаружено, что в сверхвысокопрочной стали (UHSS), имеющей цинковое покрытие, при температурах в прессовом штампе выше 600 ºC могут появляться микротрещины. Таким образом заготовку могут охлаждать перед транспортировкой к прессовому штампу до температур ниже 600 ºC, в частности 500–600 ºC и предпочтительно до температуры, равной или близкой к 550 ºC.

Как уже было прокомментировано, что заготовка 80 может быть предварительно нагрета до температуры, равной или близкой к 890 ºC, т. е. нагрета в печи. Заготовку могут транспортировать к охлаждающему инструменту 10, таким образом во время периода транспортировки температура может быть снижена до 850–800 ºC или 750 ºC. Затем заготовка может быть охлаждена до температуры приблизительно 550 ºC.

С помощью охлаждающего инструмента 10, встроенного в систему или устройство прессования, время для охлаждения заготовки может быть оптимизировано, поскольку можно исключить дополнительное перемещение для транспортировки заготовки от внешнего охлаждающего инструмента. Также это может сэкономить время. Кроме того, перемещения заготовки между инструментами могут быть ограничены, таким образом можно будет легко управлять скоростью охлаждения.

На фиг. 1E заготовка 80 может быть уже охлаждена, и таким образом может быть готова для транспортировки от охлаждающего инструмента 10 к прессовому штампу 20. Транспортировка может быть выполнена посредством автоматического устройства транспортировки (не показано), например, множества промышленных роботов или конвейера. Как прокомментировано выше, заготовку можно транспортировать при температуре, равной или близкой к 550 ºC. Благодаря времени транспортировки заготовка 80 может быть охлаждена до того, как она достигнет инструмента для формования.

В то время как заготовка 80 подвергается вышеописанному процессу, другие заготовки 50, 60, 70 могут подвергаться другим процессам. Заготовку 70 вытягивают, в то время как заготовки 50 и 60 подвергают послеоперационной обработке.

При формовании последний полный контакт между рабочей поверхностью верхнего штампа инструмента для формования и заготовкой (и таким образом конец операции вытягивания) может находиться в положении 180–210º. Последний контакт между заготовкой и держателем заготовки в данном примере может находиться, например, в положении 210–270º.

Температура заготовки 70 может снижаться при формовании до тех пор, пока не будет достигнута температура 300–400 ºC, в частности приблизительно 350–370 ºC. Прессовый штамп может быть предусмотрен вместе с охлаждающей системой. Охлаждающей системой можно управлять посредством контроллера, таким образом температуру заготовки 70 можно снизить и поддерживать требуемую температуру.

Заготовка 60 уже была вытянута и транспортирована от прессового штампа 20 к первому инструменту 30 послеоперационной обработки, например, для пробивания отверстий или обрезки кромок. Транспортировка может быть выполнена посредством автоматического устройства транспортировки (не показано), например, множества промышленных роботов или конвейера. Как прокомментировано выше, заготовка 60 может выйти из прессового штампа 20 при температуре выше 300 ºC и, в частности при 350–370 ºC. Благодаря времени транспортировки заготовку 60 можно немного охладить далее. Заготовка 100 может быть помещена на нижний штамп 31 и между нижним штампом 31 и верхним штампом 32.

Заготовка 60 была транспортирована или расположена на нижнем штампе 31, причем автоматическая система транспортировки может быть выполнена с возможностью подачи заготовки 200 к прессовому штампу 20 и подачи заготовки 300 к охлаждающему инструменту 10. В результате охлаждающий инструмент 10 может начать операцию охлаждения заготовки 300, как прокомментировано выше. В то же самое время прессовый штамп 20 может начать операцию вытягивания и охлаждения заготовки 300, как также прокомментировано выше.

В первом инструменте послеоперационной обработки верхний штамп 32 может только контактировать с заготовкой 60, расположенной между верхним штампом 32 прессового штампа и нижним штампом 31 прессового штампа, когда было достигнуто требуемое конечное положение (равное или близкое к 180º цикла прессования).

В то время как пресс находится в контакте с заготовкой 60, можно выполнять операцию пробивания отверстий с использованием режущих лезвий или других режущих элементов. После завершения операции пробивания отверстий можно выполнять операция обрезки кромок. В альтернативных примерах сначала можно выполнять операцию обрезки кромок, а также операцию обрезки кромок можно выполнять после завершения операции обрезки кромок. Обрезка кромок и пробивание отверстий также могут выполняться по существу одновременно.

В то время как заготовка 60 подвергается послеоперационной обработке, заготовку можно нагревать с использованием нагревательного оборудования, прокомментированного выше, для поддержания минимальной температуры заготовки и обеспечения деформируемости заготовки.

После достижения требуемого конечного положения (положения цикла прессования 180º) может быть осуществлено движение пресса вверх. Последний полный контакт между рабочей поверхностью верхнего штампа 32 и заготовкой 100 (и таким образом конец операции) может находиться в положении 180–210º. Последний контакт между заготовкой и держателем заготовки (если предусмотрен в инструментах послеоперационной обработки) может наблюдаться в диапазоне 210–270 º цикла прессования.

В заключение, в данном конкретном примере второй инструмент послеоперационной обработки включен в состав устройства прессования. Очевидно, что в последующем примере может отсутствовать инструмент послеоперационной обработки или в состав устройства прессования могут быть включены более двух инструментов послеоперационной обработки.

В данном примере второй инструмент послеоперационной обработки можно использовать для пробивания отверстий или обрезки кромок. Кроме того, можно выполнять операцию калибровки, таким образом можно уменьшить производственные допуски. С этой целью расстояние между верхним штампом 42 и нижним штампом 41 может быть отрегулировано с использованием регулирующего устройства. Регулирующим устройством можно управлять на основании системы датчиков (не показана), выполненной с возможностью определения толщины заготовки 100. В последующем примере заготовка может быть подвергнута прессованию верхним 42 и нижним 41 штампами, таким образом можно достичь постоянной толщины заготовки. Аналогично тому, как можно управлять температурой штампа первого инструмента послеоперационной обработки (и таким образом температурой заготовки), также, в частности, можно обеспечить минимальную температуру заготовки.

После завершения операции второго инструмента послеоперационной обработки заготовку можно транспортировать и закаливать при комнатной температуре.

В некоторых примерах, в зависимости от требуемой формы конечного компонента, может быть предусмотрено дополнительное вытягивание и другие операции, например, пробивание отверстий и/или обрезка кромок. В последующих примерах порядок послеоперационной обработки может быть изменен (например, первое резание, затем калибровка или наоборот).

На фиг. 2A показан другой пример многоэтапного устройства прессования. В данном примере охлаждающий инструмент 10 содержит как верхний охлаждающий инструмент 11, так и нижний газовый охлаждающий инструмент 12.

В данном конкретном примере верхний газовый охлаждающий инструмент 11 соединен с подвижной верхней рабочей частью 1 посредством одного или более смещающих элементов. Смещающий элемент толкает верхний газовый охлаждающий инструмент от подвижной верхней рабочей части 1 к неподвижной нижней рабочей части 2. Смещающий элемент в данном примере может представлять собой пружины, например, механические пружины или пневматические пружины, но в других примерах можно использовать другие смещающие элементы. Такие альтернативные смещающие элементы могут включать в себя, например, гидравлический механизм для проталкивания охлаждающего инструмента к противоположному охлаждающему инструменту.

В других примерах нижний газовый охлаждающий инструмент 12 может быть соединен с неподвижной нижней рабочей частью 1 посредством смещающих элементов. Принцип работы будет таким же, как описан в настоящем документе для верхнего газового охлаждающего инструмента. В некоторых примерах как для верхнего газового охлаждающего инструмента 11, так и для нижнего газового охлаждающего инструмента 12, могут быть предусмотрены смещающие элементы.

С помощью вставки верхнего и/или нижнего смещающих элементов время охлаждения может регулироваться и увеличиваться во время цикла такта (движения вверх и вниз подвижной верхней рабочей части 1 относительно нижней рабочей части 2).

Благодаря смещающим элементам в охлаждающем инструменте охлаждение можно начать до контакта штампов пресса инструмента для формования (и последующих инструментов, расположенных ниже по технологическому процессу).

В верхнем газовом охлаждающем инструменте предусмотрены ограничители 14. Они также проиллюстрированы на фиг. 2B. Ограничители 14 могут быть выполнены в форме стержня и могут входить в контакт с нижним газовым охлаждающим инструментом 12 (или с неподвижной нижней рабочей частью), когда подвижная верхняя рабочая часть 1 движется вниз. Ограничители 14 могут обеспечивать поддержание расстояния между верхним и нижним газовым охлаждающим инструментом. Это также означает, что поддерживается расстояние между верхним газовым охлаждающим инструментом 11 и заготовкой 80.

Размер и форма ограничителей могут быть выбраны таким образом, чтобы расстояние от верхнего газового охлаждающего инструмента 11 до заготовки 80 также поддерживалось на расстоянии d1 (расстояние между нижним воздушным охлаждающим инструментом 12 и заготовкой 80) для части цикла прессования, когда имеет место охлаждение.

Со ссылкой на фиг. 2B можно увидеть пример возможного расположения множества ограничителей 14. В данном примере ограничители 14 представляют собой обычно прямые бруски. Дистальные концы 14A ограничителей могут быть плоскими и в этом примере может быть предусмотрена контактная поверхность для нижнего газового охлаждающего инструмента. Как было указано выше, функция верхнего и нижнего газовых охлаждающих инструментов может быть противоположной. Бруски 14 прикреплены к боковым поверхностям 19 верхнего газового охлаждающего инструмента 11. Также на фиг. 1B показано множество прямых прорезей 18, через которые может выходить сжатый охлаждающий газ и протекать к заготовке.

Верхний газовый охлаждающий инструмент 11 может быть расположен на заданном расстоянии относительно верхней рабочей части 2 с использованием верхних смещающих элементов 13.

На фиг. 3A–3F проиллюстрирована последовательность этапов, аналогичная последовательности на фиг. 1A–1F. Однако, в противоположность предыдущему примеру охлаждающий инструмент в данном примере содержит как верхний газовый охлаждающий инструмент 11, так и нижний газовый охлаждающий инструмент 12.

На фиг. 3A показано многоэтапное устройство прессования, показанное на фиг. 2A, до начала движения пресса, например, при 0 º цикла прессования.

На фиг. 3B устройство прессования начало движение пресса вниз подвижной верхней рабочей части 1 относительно неподвижной нижней рабочей части 2, таким образом верхний газовый охлаждающий инструмент 11 переместился к нижнему штампу 12 (и таким образом заготовка 80 была расположена на нижнем инструменте 11).

Верхний газовый охлаждающий инструмент 14 перемещает ограничители 14, которые проходят к нижнему газовому охлаждающему инструменту. В случае, показанном на фиг. 3B, ограничители 14 находятся около положения для входа в контакт с нижним газовым охлаждающим инструментом 12.

На фиг. 3C, например в диапазоне 90 º–150 º цикла прессования, ограничители 14 входят в контакт с нижним газовым охлаждающим инструментом. Затем заготовка 80 находится на заданном расстоянии от верхнего газового охлаждающего инструмента. Заготовка также находится на заданном расстоянии от нижнего газового охлаждающего инструмента. Заготовка может быть расположена на равном расстоянии от верхнего и нижнего газового охлаждающего инструмента. При правильном определении расстояний от заготовки до верхнего и нижнего газового охлаждающего инструмента может иметь место управляемое охлаждение.

По мере продолжения движения пресса может поддерживаться расстояние между верхним и нижним охлаждающими инструментами и между охлаждающими инструментами и заготовкой, поскольку сжимаются смещающие элементы.

Поток сжатого охлаждающего газа (который может представлять собой воздух) может воздействовать на заготовку. Как указано выше, потоком газа можно управлять на основании измерений расходомера. Давление газа может составлять, например, приблизительно 2 бар. Требуемые поток газа и температура газа могут изменяться, например, в зависимости от толщины заготовки. Для более толстой заготовки потребуется в большей степени охлаждение, пока не понизится температура газа и/или не увеличится поток газа. Использование как нижнего, так и верхнего газового охлаждающего инструмента может обеспечить относительно короткий цикл охлаждения даже для более толстых заготовок.

На фиг. 3D после достижения требуемого конечного положения (положение 180º) может быть предусмотрено движение пресса вверх верхней рабочей части посредством механизма пресса. Конец цикла охлаждения может находиться в диапазоне положений 210–270º верхней рабочей части (и, таким образом, верхнего штампа) относительно нижней рабочей части. Верхние смещающие элементы 13, которые можно увидеть все еще частично сжатыми в случае фиг. 3D, могут начать возвращаться в свое первоначальное положение или конфигурацию. Путем соответствующего расположения смещающих элементов, период охлаждения может быть длиннее периода сжатия и цикл охлаждения может длиться, например, в диапазоне 0,33–1 секунда.

Фиг. 3E и фиг. 3F в основном аналогичны проиллюстрированному на фиг. 2E и 2F.

В примере, описанном в настоящем документе, охлаждение газом начинается при расположении заготовки на конкретном заданном расстоянии относительно верхнего и нижнего инструментов воздушного охлаждения. Очевидно, что в других примерах газовое охлаждение может начаться до такого момента и может также быть продолжительным.

На фиг. 4 схематически проиллюстрирован еще другой пример многоэтапного устройства прессования. В данном примере охлаждающий инструмент 10 не содержит нижнего охлаждающего инструмента, а содержит только верхний газовый охлаждающий инструмент 11. Верхний газовый охлаждающий инструмент 11 может быть соединен с подвижной верхней рабочей частью 1 с верхними смещающими элементами 13.

Верхний газовый охлаждающий инструмент может содержать ограничители 14, как показано выше. Как и в предыдущем примере, комбинация смещающих элементов 13 и ограничителей позволяет быстрее достичь минимального расстояния между охлаждающим инструментом и заготовкой, а затем поддерживать данное минимальное расстояние. Таким образом, цикл охлаждения может быть длиннее цикла формования.

Для полноты различные аспекты настоящего изобретения изложены в следующих пронумерованных пунктах:

Пункт 1. Устройство прессования для производства горячеформованных конструктивных элементов, содержащее: неподвижную нижнюю рабочую часть, подвижную верхнюю рабочую часть и механизм, выполненный с возможностью обеспечения движения пресса вверх и вниз подвижной верхней рабочей части относительно неподвижной нижней рабочей части, при этом устройство содержит:

охлаждающий инструмент, выполненный с возможностью охлаждения предварительно нагретой заготовки, и

прессовый штамп, выполненный с возможностью вытягивания заготовки, и который расположен ниже по технологическому процессу от охлаждающего инструмента, и

механизм транспортировки заготовки для транспортировки заготовки от охлаждающего инструмента к прессовому штампу,

при этом охлаждающий инструмент содержит верхний газовый охлаждающий инструмент, соединенный с подвижной верхней рабочей частью, и/или нижний газовый охлаждающий инструмент, соединенный с неподвижной нижней рабочей частью,

при этом прессовый штамп содержит верхний прессующий штамп, соединенный с верхней рабочей частью, и нижний прессующий штамп, соединенный с нижней рабочей частью.

Пункт 2. Устройство прессования по пункту 1, где устройство прессования выполнено таким образом, что время охлаждения превышает время вытягивания в цикле прессования.

Пункт 3. Устройство прессования по пункту 1 или 2, содержащее нижний газовый охлаждающий инструмент, соединенный с неподвижной нижней рабочей частью.

Пункт 4. Устройство прессования по пункту 1 или 2, содержащее верхний газовый охлаждающий инструмент, соединенный с подвижной верхней рабочей частью с помощью одного или более верхних смещающих элементов, которые смещают верхний газовый охлаждающий инструмент от подвижной верхней рабочей части.

Пункт 5. Устройство прессования по пункту 1 или 2, где охлаждающий инструмент содержит верхний газовый охлаждающий инструмент, соединенный с подвижной верхней рабочей частью, и нижний газовый охлаждающий инструмент, соединенный с неподвижной нижней рабочей частью,

при этом верхний газовый охлаждающий инструмент соединен с подвижной верхней рабочей частью с помощью одного или более верхних смещающих элементов, которые смещают верхний газовый охлаждающий инструмент от подвижной верхней рабочей части, и/или нижний газовый охлаждающий инструмент соединен с неподвижной нижней рабочей частью с помощью одного или более нижних смещающих элементов, которые смещают нижний газовый охлаждающий инструмент от неподвижной нижней рабочей части.

Пункт 6. Устройство прессования по пункту 4 или 5, где в нижней части цикла прессования верхний газовый охлаждающий инструмент находится на заданном первом расстоянии относительно заготовки, а нижний газовый охлаждающий инструмент находится на заданном втором расстоянии относительно заготовки.

Пункт 7. Устройство прессования по пункту 6, где заданное первое расстояние равно заданному второму расстоянию.

Пункт 8. Устройство прессования по любому из пунктов 4–7, где охлаждающий инструмент содержит ограничители, которые поддерживают минимальное расстояние между верхним газовым охлаждающим инструментом и заготовкой.

Пункт 9. Устройство прессования по пункту 8, где на верхнем газовом охлаждающем инструменте предусмотрены ограничители, при этом ограничители расположены с возможностью вхождения в контакт с нижним газовым охлаждающим инструментом для создания силы, противоположной смещающим элементам.

Пункт 10. Устройство прессования по пункту 9, где ограничители представляют собой стержни или бруски.

Пункт 11. Устройство прессования по любому из пунктов 8–10, где устройство выполнено с возможностью запуска цикла охлаждения при достижении минимального расстояния между верхним газовым охлаждающим инструментом и заготовкой.

Пункт 12. Устройство прессования по любому из пунктов 4–11, где смещающие элементы содержат одну или более пружин.

Пункт 13. Система прессования по любому из пунктов 1–12, где верхний газовый охлаждающий инструмент и/или нижний газовый охлаждающий инструмент содержат множество прорезей, соединенных с резервуаром со сжатым газом, при этом система дополнительно содержит орган управления для управления протеканием газа от резервуара через прорези.

Пункт 14. Система прессования по пункту 13, где прорези направлены по существу перпендикулярно заготовке.

Пункт 15. Система прессования по пункту 14, где газ представляет собой воздух при комнатной температуре.

Пункт 16. Система прессования по любому из пунктов 13–15, дополнительно содержащая средство для регулирования температуры сжатого газа в резервуаре.

Пункт 17. Устройство прессования по любому из пунктов 1–16, где верхний и/или нижний прессующий штамп прессового штампа содержит каналы, проводящие охлаждающую жидкость или охлаждающий воздух.

Пункт 18. Устройство прессования по пункту 17, где температурой в верхнем и/или нижнем прессующем штампе управляют на основании температуры на рабочей поверхности одного из штампов.

Пункт 19. Устройство прессования по пункту 18, дополнительно содержащее одну или более термопар на рабочей поверхности одного из прессующих штампов.

Пункт 20. Устройство прессования по любому из пунктов 1–19, где устройство прессования представляет собой механический пресс.

Пункт 21. Устройство прессования по любому из пунктов 1–19, где устройство прессования представляет собой серво–механический пресс.

Пункт 22. Устройство прессования по любому из пунктов 1–19, где устройство прессования представляет собой гидравлический пресс.

Пункт 23. Устройство прессования по любому из пунктов 1–22, дополнительно содержащее первый инструмент послеоперационной обработки, выполненный с возможностью выполнения первой послеоперационной обработки, при этом первый инструмент послеоперационной обработки расположен ниже по технологическому процессу от прессового штампа и содержит:

верхний и нижний штампы первого инструмента послеоперационной обработки, при этом

верхний штамп первого инструмента послеоперационной обработки соединен с верхней рабочей частью, а нижний штамп первого инструмента послеоперационной обработки соединен с нижней рабочей частью, и при этом

механизм транспортировки заготовки дополнительно выполнен с возможностью транспортировки заготовки от прессового штампа к первому инструменту послеоперационной обработки.

Пункт 24. Устройство прессования по пункту 23, где первая послеоперационная обработка включает обрезку кромок и/или резание заготовки, и при этом

верхний и/или нижний штампы первого инструмента послеоперационной обработки содержит одно или более режущих лезвий.

Пункт 25. Устройство прессования по пункту 23 или 24, где верхний и/или нижний штамп первого инструмента послеоперационной обработки содержит один или более нагревателей или каналов, проводящих горячую жидкость.

Пункт 26. Устройство прессования по пункту 25, где нагреватели или каналы, проводящие горячую жидкость, выполнены с возможностью поддержания температуры заготовки выше 250 ºC или 300 ºC на основании температуры, измеренной на штампах первого инструмента послеоперационной обработки.

Пункт 27. Устройство прессования по любому из пунктов 23–26, где верхний и/или нижний штамп первого инструмента послеоперационной обработки содержит каналы, проводящие охлаждающую жидкость, необязательно охлаждающую воду.

Пункт 28. Устройство прессования по любому из пунктов 25–27, где температурой в верхнем и/или нижнем штампе первого инструмента послеоперационной обработки управляют на основании температуры на рабочей поверхности одного из штампов.

Пункт 29. Устройство прессования по пункту 28, дополнительно содержащее одну или более термопар на рабочей поверхности одного из штампов первого инструмента послеоперационной обработки.

Пункт 30. Устройство прессования по любому из пунктов 23–29, дополнительно содержащее второй инструмент послеоперационной обработки, причем второй инструмент послеоперационной обработки расположен ниже по технологическому процессу от первого инструмента послеоперационной обработки, и механизм транспортировки заготовки дополнительно выполнен с возможностью транспортировки заготовки от первого инструмента послеоперационной обработки ко второму инструменту послеоперационной обработки, и при этом

верхний штамп второго инструмента послеоперационной обработки соединен с верхней рабочей частью, а нижний штамп второго инструмента послеоперационной обработки соединен с нижней рабочей частью.

Пункт 31. Устройство прессования по пункту 30, где второй инструмент послеоперационной обработки выполнен с возможностью обрезки кромок и/или пробивания отверстий.

Пункт 32. Устройство прессования по пункту 31, где второй инструмент послеоперационной обработки содержит верхний и нижний штампы второго инструмента послеоперационной обработки, при этом

первый и/или второй инструмент послеоперационной обработки содержит одно или более режущих лезвий.

Пункт 33. Устройство прессования по любому из пунктов 30–32, где второй инструмент послеоперационной обработки содержит регулирующее устройство, выполненное с возможностью регулирования расстояния между верхним и нижним штампами второго инструмента послеоперационной обработки таким образом, чтобы деформировать заготовку, и при этом регулирующим устройством управляют на основании системы датчиков, выполненной с возможностью определения толщины заготовки.

Пункт 34. Устройство прессования по любому из пунктов 30–33, где температурой в верхнем и/или нижнем штампе первого инструмента послеоперационной обработки управляют на основании температуры на рабочей поверхности одного из штампов.

Пункт 35. Устройство прессования по пункту 34, дополнительно содержащее одну или более термопар на рабочей поверхности одного из штампов первого инструмента послеоперационной обработки.

Пункт 36. Способ горячего формования заготовки, включающий:

- предоставление устройства прессования по любому из пунктов 1–35;

- предоставление заготовки, подлежащей горячему формованию, выполненной из сверхвысокопрочной стали (UHSS), имеющей цинковое покрытие;

- нагревание заготовки;

- размещение заготовки в охлаждающем инструменте;

- охлаждение заготовки, при этом обеспечивая движение пресса вниз подвижной верхней рабочей части относительно неподвижной нижней рабочей части;

- выполнение движения пресса вверх подвижной верхней рабочей части относительно неподвижной нижней рабочей части;

- установку в требуемое положение заготовки в прессовом штампе; и

- вытягивание заготовки путем выполнения движения пресса вниз и вверх подвижной верхней рабочей части относительно неподвижной нижней рабочей части.

Пункт 37. Способ по пункту 36, в котором заготовку нагревают до температуры, которая выше температуры аустенизации UHSS.

Пункт 38. Способ по пункту 37, в котором заготовку нагревают до температуры 860–910 ºC.

Пункт 39. Способ по любому из пунктов 36–38, в котором UHSS содержит приблизительно 0,22% C,1,2% Si, 2,2% Mn.

Пункт 40. Способ по пункту 39, в котором UHSS дополнительно содержит Mn, Al, Ti, B, P, S, N.

Пункт 41. Способ по любому из пунктов 36–40, в котором заготовку охлаждают в охлаждающем инструменте до температуры 500–600 ºC.

Пункт 42. Способ по любому из пунктов 36–41, дополнительно включающий охлаждение заготовки во время вытягивания.

Пункт 43. Способ по пункту 42, в котором заготовку охлаждают во время вытягивания до температуры 400–300 ºC.

Пункт 44. Способ по любому из пунктов 36–43, в котором устройство прессования содержит первый инструмент послеоперационной обработки, содержащий верхний и нижний штампы первого инструмента послеоперационной обработки, содержащие режущие лезвия, при этом

верхний штамп первого инструмента послеоперационной обработки соединен с верхней рабочей частью, а нижний штамп первого инструмента послеоперационной обработки соединен с нижней рабочей частью, и

способ дополнительно включает пробивание отверстий и/или обрезку кромок заготовки посредством

транспортировки заготовки от прессового штампа к первому инструменту послеоперационной обработки; и

обеспечение движения пресса вниз и вверх подвижной верхней рабочей части относительно неподвижной нижней рабочей части.

Пункт 45. Способ по пункту 44, в котором температуру заготовки, расположенной в первом инструменте послеоперационной обработки, поддерживают выше 200 ºC, в частности выше 300 ºC.

Пункт 46. Способ по любому из пунктов 44 или 45, в котором устройство прессования содержит второй инструмент послеоперационной обработки, содержащий верхний и нижний штампы второго инструмента послеоперационной обработки, при этом

верхний штамп второго инструмента послеоперационной обработки соединен с верхней рабочей частью, а нижний штамп второго инструмента послеоперационной обработки соединен с нижней рабочей частью, и

способ дополнительно включает:

транспортировку заготовки от первого инструмента послеоперационной обработки ко второму инструменту послеоперационной обработки; и

обеспечение движения пресса вниз и вверх подвижной верхней рабочей части относительно неподвижной нижней рабочей части.

Хотя в настоящем документе раскрыто только несколько примеров, возможны другие альтернативы, модификации, варианты использования и/или их эквиваленты. Кроме того, также охвачены все возможные комбинации описанных примеров. Таким образом, объем настоящего изобретения не должен ограничиваться конкретными примерами, а должен определяться только путем внимательного ознакомления с последующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ПРЕССОВАНИЯ СТАЛИ С ПОКРЫТИЕМ И ПРИМЕНЕНИЯ СТАЛИ | 2018 |

|

RU2742549C1 |

| СИСТЕМЫ И СПОСОБЫ ПРЕССОВАНИЯ | 2016 |

|

RU2711705C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ И ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2011 |

|

RU2465978C1 |

| ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ГОРЯЧЕШТАМПОВАННЫХ КОНСТРУКТИВНЫХ КОМПОНЕНТОВ | 2015 |

|

RU2714559C2 |

| УЗЕЛ ПРЕССОВОГО ШТАМПА И УСТРОЙСТВО ДЛЯ УСТРАНЕНИЯ ДЕФЕКТОВ ПЛАНШЕТНОСТИ НА ПЛОСКИХ ЗАГОТОВКАХ | 2015 |

|

RU2677819C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2012 |

|

RU2510679C1 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1925 |

|

SU6334A1 |

| СПОСОБ И УСТРОЙСТВО ЛИТЬЯ С ГОРЯЧЕЙ ОБРАБОТКОЙ МЕТАЛЛА ДАВЛЕНИЕМ - "СЕКТОРНОЕ ПРЕССОВАНИЕ" | 2003 |

|

RU2323791C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННОГО ПРОДУКТА И ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННОГО ПРОДУКТА | 2017 |

|

RU2708283C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в производстве горячеформованных конструктивных элементов. Устройство содержит неподвижную нижнюю и подвижную верхнюю рабочие части, охлаждающий инструмент и прессовый штамп. Штамп расположен ниже по технологическому процессу от охлаждающего инструмента. Предусмотрен механизм транспортировки заготовки от охлаждающего инструмента к прессовому штампу. Охлаждающий инструмент содержит верхний газовый охлаждающий инструмент, соединенный с подвижной верхней рабочей частью, и/или нижний газовый охлаждающий инструмент, соединенный с неподвижной нижней рабочей частью. Прессовый штамп содержит верхний прессующий штамп, соединенный с верхней рабочей частью, и нижний прессующий штамп, соединенный с нижней рабочей частью. В результате обеспечивается сокращение времени транспортировки заготовки от охлаждающего инструмента к прессовому штампу и постоянное однородное охлаждение заготовки во время производственного процесса. 2 н. и 13 з.п. ф-лы, 4 ил.

1. Устройство прессования для производства горячеформованных конструктивных элементов, содержащее: неподвижную нижнюю рабочую часть, подвижную верхнюю рабочую часть и механизм, выполненный с возможностью обеспечения движения под давлением вверх и вниз подвижной верхней рабочей части относительно неподвижной нижней рабочей части, отличающееся тем, что устройство содержит:

охлаждающий инструмент, выполненный с возможностью охлаждения предварительно нагретой заготовки, и

прессовый штамп, выполненный с возможностью вытягивания заготовки, и который расположен ниже по технологическому процессу от охлаждающего инструмента, и

механизм транспортировки заготовки для транспортировки заготовки от охлаждающего инструмента к прессовому штампу,

при этом охлаждающий инструмент содержит верхний газовый охлаждающий инструмент, соединенный с подвижной верхней рабочей частью, и/или нижний газовый охлаждающий инструмент, соединенный с неподвижной нижней рабочей частью, при этом верхний газовый охлаждающий инструмент и/или нижний газовый охлаждающий инструмент выполнены с возможностью обеспечения потока сжатого охлаждающего газа для воздействия на заготовку, и

при этом прессовый штамп содержит верхний прессующий штамп, соединенный с подвижной верхней рабочей частью, и нижний прессующий штамп, соединенный с неподвижной нижней рабочей частью.

2. Устройство прессования по п. 1, отличающееся тем, что устройство прессования выполнено таким образом, что время охлаждения превышает время вытягивания в цикле прессования.

3. Устройство прессования по п. 1 или 2, содержащее нижний газовый охлаждающий инструмент, соединенный с неподвижной нижней рабочей частью.