Изобретение относится к винодельческой промышленности и может быть использовано для производства коньячных дистиллятов.

Известен способ производства коньячных дистиллятов, включающий перегонку виноматериалов с содержанием 2% дрожжевых осадков (Сборник основных правил, технологических инструкций и нормативных материалов по производству винодельческой продукции. - М.: Пищепромиздат, 1998). Способ эффективен, однако получаемый коньячный дистиллят недостаточно обогащен легколетучими примесями и компонентами энантового эфира. Кроме того, при перегонке виноматериала с дрожжевыми клетками имеет место пригорание, вследствие чего получаемый коньячный дистиллят приобретает пригорелые тона, нарушающие органолептические показатели дистиллята.

Известен способ получения коньячного спирта, обогащенного энантовыми эфирами, включающий сбор дрожжевых осадков в жидком виде, оставшихся после брожения виноматериала после 1-й переливки возрастом не более 60 суток, их десульфитирование и последующую перегонку на спирт-сырец с массовой концентрацией спирта 25-40%, после чего полученный спирт-сырец добавляют в количестве до 25% абсолютного алкоголя к перегоняемому виноматериалу (Патент РФ №2319738, C12G 3/12, опубл. 20.03.2008, бюл. №8).

Недостатком данного способа является потеря энантовых эфиров, остающихся после перегонки в отработанных дрожжевых осадках, а также обогащение нежелательными легколетучими примесями дрожжевых осадков при добавлении спирта-сырца из дрожжевых осадков к перегоняемому виноматериалу.

Наиболее близким к заявляемому является способ производства дистиллята, предусматривающий раздельную от дрожжевых осадков перегонку спирта из спиртосодержащей жидкости с фракционированием на головную, среднюю и хвостовую фракции, а перегонку дрожжевых осадков острым паром без фракционирования при поддержании продолжительности перегонки 15-25 мин и крепости перегоняемого спирта 72-74 об. % с последующей эгализацией спиртов, отличающийся тем, что перед перегонкой дрожжевых осадков проводят снижение в них величины рН до 1,8-2,3, затем обрабатывают острым паром и гомогенизируют в течение 1-2 ч, а спирт от перегонки дрожжевых осадков смешивают с головной и хвостовой фракциями спиртосодержащей жидкости до получения крепости в смеси 23-28 об. %, при этом соотношение головной и хвостовой фракций в смеси составляет 1:10-20, после чего смесь обрабатывают теплом при температуре 65-80°С, выдерживают при этой температуре 18-24 ч и подвергают фракционированной перегонке с выделением головной, хвостовой и средней фракции спирта, последнюю из которых добавляют в количестве 10-20% к объему средней фракции спирта из спиртосодержащей жидкости (Патент РФ №2421509, C12G 3/12, опубл. 20.06.2011, бюл. №17).

К недостаткам способа можно отнести сложность его исполнения, многообразие технических приемов и большое количество вспомогательных материалов, что может привести к ряду объективных и субъективных ошибок при исполнении способа; снижение величины рН дрожжевого осадка способствует увеличению в перегоняемом спирте высокоароматичных сложных эфиров, однако при снижении рН прекращается гидролиз высокомолекулярных белков дрожжевой клетки и полимеров на их основе, в том числе белково-липидного комплекса; в результате этого уменьшается концентрация средних эфиров, особенно этиловых эфиров жирных кислот - стеариновой, пальмитиновой, линолевой, олеиновой, являющихся основными компонентами энантового эфира; снижение рН способствует увеличению накопления в коньячном дистилляте летучих кислот, что приводит к образованию резкости; кроме того усиливаются процессы окисления кислот до альдегидов, в частности, до ацетальдегида, что также не способствует достижению желаемого качества коньячных дистиллятов.

Указанные недостатки свидетельствуют о том, что известный способ не обеспечивает гармоничного сочетания ароматических летучих соединений и компонентов энантового эфира, при которых обеспечиваются высокие органолептические показатели коньячных дистиллятов.

Техническим результатом от использования предлагаемого изобретения является обеспечение высокой концентрации компонентов энантового эфира, прежде всего этиловых эфиров жирных кислот - этилмиристата, этиллактата, этилкаприлала, этилпеларгоната, этиллинолата и пр., обеспечение гармоничного сочетания летучих компонентов, способствующего образованию яркого аромата коньячных дистиллятов, уменьшение содержания ацетальдегида, изоамилацетата, метилацетата, метилового, изоамилового и изобутилового спиртов, летучих кислот, обогащение ароматичными спиртами, и на этой основе улучшение их органолептической оценки.

Технический результат достигается тем, что при производстве коньячных дистиллятов после отделения дрожжевых осадков от виноматериала увеличивают в них величину рН с помощью смеси карбоната натрия и гидроокиси кальция в соотношении 1:1 до слабощелочной среды рН 7,2-7,6, выдерживают при этом значении рН в течение 4-6 часов, затем нагревают до температуры 40-45°С, выдерживают при этой температуре 16-24 часа, после самоостывания жидкую фракцию отделяют от дрожжевого осадка, возвращают в виноматериал и подвергают фракционной перегонке. Положительный эффект удается достичь благодаря тому, что повышение величины рН дрожжевого осадка до указанных значений приводит к гидролизу оболочки винных дрожжей, представляющей собой белково-липидный комплекс. В результате такого гидролиза оболочка дрожжевых клеток утончается, разрывается, и содержимое клетки переходит в среду, тем самым увеличивая концентрации компонентов-предшественников ароматических веществ, а также жирных кислот - предшественников энантового эфира. Использование для повышения рН смеси гидроокиси кальция и карбоната натрия обеспечивает образование так называемого кальций-натриевого насоса, ускоряющего гидролиз белков и липидов и перенос компонентов дрожжевой клетки в среду с образованием средних эфиров и энантового эфира.

При соотношении гидроокиси кальция и карбоната натрия 1:1 образуется устойчивая не расслаивающаяся суспензия: увеличение количества любого компонента смеси приводит к образованию осадка. Количество смеси будет зависеть от величины рН исходного дрожжевого осадка, а ее значение варьирует в широких пределах - от 3,2 до 5,6. Поэтому точное количество объема смеси устанавливают в лаборатории путем титрования.

Повышение температуры гидролизованных дрожжевых осадков до 40-45°С - оптимума для гидролитического действия протеаз винных дрожжей - приводит к дальнейшему гидролизу компонентов дрожжевой клетки с образованием аминокислот, высших спиртов, высокоароматичных летучих и жирных кислот, при взаимодействии которых образуются многочисленные эфиры, кетоны, ароматические спирты, энантовый эфир.

Полученную смесь возвращают в коньячный виноматериал и подвергают фракционной перегонке на коньячный дистиллят по известным технологиям.

Пример №1, способ-прототип.

Коньячный виноматериал после осветления снимают с дрожжевого осадка и подвергают фракционированной перегонке с разделением на головную, среднюю (коньячный спирт) и хвостовую фракции с использованием коньячного аппарата однократной перегонки.

В оставшиеся после снятия коньячных виноматериалов дрожжевые осадки добавляют высококислотное сырье - виноматериал из пасынкового винограда для снижения величины рН осадков до 1,8 при исходной рН 2,7. Затем смесь дрожжевых осадков и виноматериала пасынкового винограда обрабатывают острым паром и гомогенизируют в течение 1 часа, после чего проводят перегонку спирта на брагоперегонном аппарате без фракционирования и при поддержании продолжительности перегонки 15 минут и крепости перегоняемого спирта 72% об.

Полученный из дрожжевых осадков спирт смешивают с головной и хвостовой фракциями от перегонки коньячного виноматериала до получения крепости в смеси 23% об, при этом соотношение головной и хвостовой фракций в смеси составляет 1:10, после чего обрабатывают теплом при температуре 65°С, выдерживают при этой температуре 18 часов и подвергают фракционированной перегонке на головную, среднюю и хвостовую фракции. Среднюю фракцию спирта от перегонки смеси добавляют к средней фракции спирта (коньячному спирту) от перегонки спиртосодержащей жидкости (коньячного виноматериала) в количестве 10% к ее объему.

Головную и хвостовую фракции, выделенные из смеси, направляют на ректификацию.

Пример 2 - Заявляемый способ. Коньячный виноматериал отделяют от дрожжевого осадка путем декантации. Отделение жидкой фракции от дрожжевых осадков может быть проведено любым известным способом декантацией, седиментацией, фильтрацией или центрифугированием в зависимости от имеющегося технологического оборудования. В дрожжевых осадках с помощью смеси карбоната натрия и гидроокиси кальция в соотношении 1:1 увеличивают значение рН до 7,2 (при начальном рН 3,6 объем смеси составил 3,1 л на 100 л дрожжевых осадков; смесь готовили путем растворения в воде 2 кг смеси карбоната натрия и гидроокиси кальция 1:1), выдерживают при этом значении рН в течение 4 часов, затем полученную смесь нагревают до температуры 40°С, выдерживают при этой температуре 16 часов. После самоостывания до температуры помещения жидкую фракцию отделяют от дрожжевого осадка путем декантации, возвращают в коньячный виноматериал и подвергают фракционной перегонке с разделением на головную, среднюю (коньячный дистиллят) и хвостовую фракции.

Пример 3. Аналогичен примеру 2, но величину рН увеличивают до 7,4, выдерживают при этом значении рН в течение 5 часов, затем полученную смесь нагревают до температуры 43°С, выдерживают при этой температуре 20 часов.

Пример 4. Аналогичен примеру 2, но величину рН увеличивают до 7,6, выдерживают при этом значении рН в течение 6 часов, затем полученную смесь нагревают до температуры 45°С, выдерживают при этой температуре 24 часа.

Пример 5. Аналогичен примеру 2, но величину рН увеличивают до 7,2, выдерживают при этом значении рН в течение 4 часов, затем полученную смесь нагревают до температуры 40°С, выдерживают при этой температуре 16 часов.

Пример 6. Аналогичен примеру 2, но величину рН увеличивают до 7,1, выдерживают при этом значении рН в течение 3 часа, затем полученную смесь нагревают до температуры 39°С, выдерживают при этой температуре 16 часов.

Пример 7. Аналогичен примеру 2, но величину рН увеличивают до 7,7, выдерживают при этом значении рН в течение 6,5 часа, затем полученную смесь нагревают до температуры 46°С, выдерживают при этой температуре 25 часов.

Пример 8. Аналогичен примеру 2, но величину рН увеличивают до 7,1, выдерживают при этом значении рН в течение 7 часов, затем полученную смесь нагревают до температуры 39°С, выдерживают при этой температуре 25 часов.

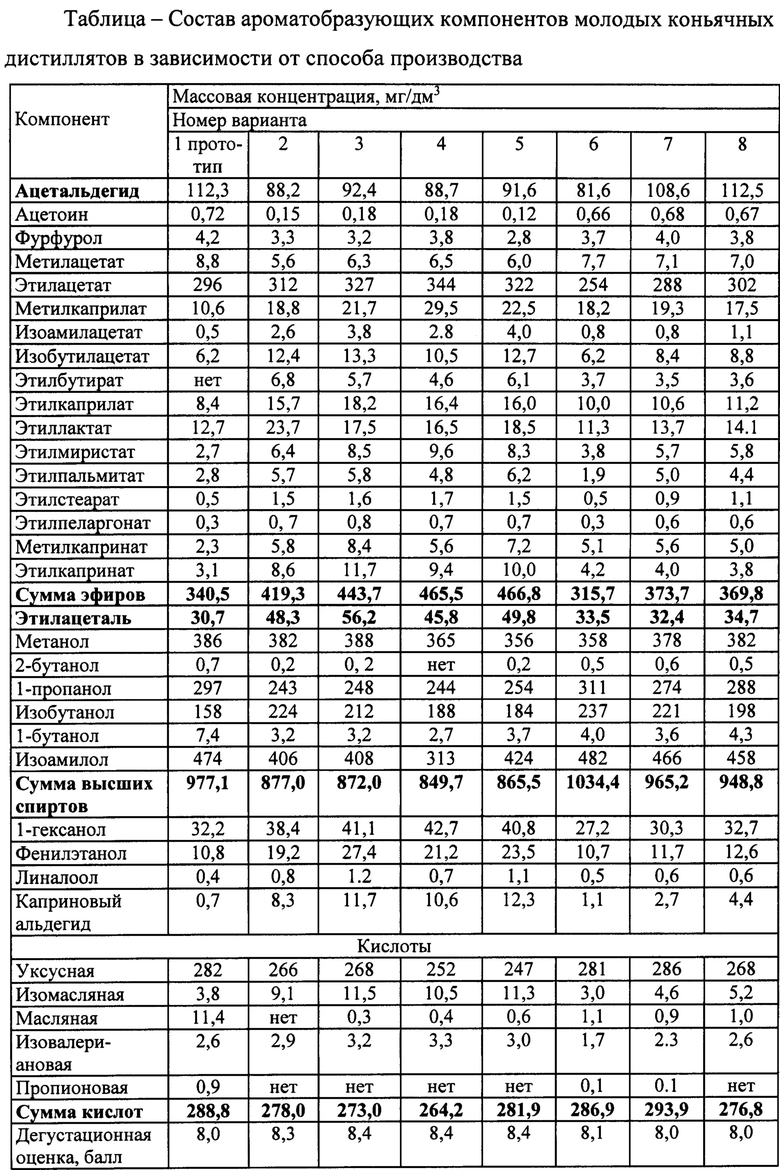

Среднюю фракцию - коньячный дистиллят - анализировали на содержание основных легколетучих компонентов методом газожидкостной хроматографии и дегустировали.

Анализ экспериментальных данных, приведенных в таблице, показал, что использование заявляемого способа в оптимальных режимах (примеры конкретного выполнения №№2-5) в сравнении с прототипом обеспечивает:

- снижение в коньячном дистилляте концентрации ацетальдегида, вызывающего резкость и жжение во вкусе; кроме того, более высокие концентрации ацетальдегида обусловливают и большую склонность дистиллятов к окислению; согласно полученным данным, склонность к окислению дистиллятов, полученных по заявляемому способу, значительно ниже;

- снижение в коньячном дистилляте концентрации ацетоина, наличие которого приводит к образованию синтетических оттенков в аромате; в заявляемом способе такое снижение обеспечивается за счет увеличения рН дрожжевых осадков и нейтрализации компонентов - предшественников ацетоина, имеющих кислую реакцию;

- увеличение концентрации средних эфиров за счет этиловых эфиров жирных кислот - компонентов энантового эфира (этилкаприлат, этиллактат, этилстеарат, этилпальмитат, этилмиристат и др.);

- увеличение концентрации этилацеталя, придающего мягкость вкусу и сливочно-цветочные оттенки аромату;

- снижение концентрации высших спиртов преимущественно за счет изоамилового спирта - носителя сивушного тона;

- концентрация легколетучих органических кислот имела близкие значения, однако следует отметить, что в образцах по заявляемому способу отсутствовала пропионовая кислота, привносящая неприятный посторонний тон, значительно снизилась концентрация масляной кислоты, наличие которой придает тона прогорклости;

- увеличивается концентрация изомасляной кислоты, придающей дистилляту легкие цитронные и мятные тона; увеличение ее концентрации в образцах, приготовленных по заявляемому способу, объясняется активностью ферментов разрушенной дрожжевой клетки, активирующих образование и этерификацию изомеров органических кислот.

Все перечисленные изменения обусловили повышение дегустационной оценки с 8,0 - в прототипе до 8,3-8,4 - в образцах дистиллятов, приготовленных по заявляемому способу.

Таким образом, применение заявляемого способа обеспечит получение качественных коньячных дистиллятов, обладающих высокими органолептическими достоинствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ДИСТИЛЛЯТА | 2010 |

|

RU2421509C1 |

| СПОСОБ ПРОИЗВОДСТВА ДИСТИЛЛЯТА | 2010 |

|

RU2421510C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА | 2008 |

|

RU2409656C2 |

| СПОСОБ ПРОИЗВОДСТВА ДИСТИЛЛЯТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2014 |

|

RU2557399C1 |

| Способ получения коньячного спирта | 1983 |

|

SU1125236A1 |

| СПОСОБ ПРОИЗВОДСТВА ДИСТИЛЛЯТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2014 |

|

RU2557397C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЬЯЧНОГО СПИРТА | 2005 |

|

RU2300557C1 |

| Способ получения коньячного спирта | 1988 |

|

SU1557156A1 |

| Способ получения коньячного спирта из слабоградусных виноматериалов | 1988 |

|

SU1682383A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2672499C2 |

Изобретение относится к винодельческой промышленности. Способ производства коньячного дистиллята включает раздельную перегонку виноматериала с дрожжевыми осадками с получением спиртосодержащей жидкости, перегонку спирта из спиртосодержащей жидкости с фракционированием на головную, среднюю и хвостовую фракции, при этом после отделения от виноматериала в дрожжевые осадки вносят смесь карбоната натрия и гидроокиси кальция в соотношении 1:1 до слабощелочной среды рН 7,2-7,6, выдерживают при этом значении рН в течение 4-6 ч, затем нагревают до температуры 40-45°С, выдерживают при этой температуре 16-24 ч, после самоостывания жидкую фракцию отделяют от дрожжевого осадка, возвращают в виноматериал и подвергают фракционной перегонке. Изобретение позволяет обеспечить гармоничное сочетание летучих компонентов, снизить содержание ацетальдегида, изоамилацетата, метилацетата, метилового, изоамилового и изобутилового спиртов, летучих кислот, обогатить ароматными спиртами и компонентами энантового эфира. 1 табл., 8 пр.

Способ производства коньячного дистиллята, включающий раздельную перегонку виноматериала с дрожжевыми осадками с получением спиртосодержащей жидкости, перегонку спирта из спиртосодержащей жидкости с фракционированием на головную, среднюю и хвостовую фракции, отличающийся тем, что после отделения от виноматериала в дрожжевые осадки вносят смесь карбоната натрия и гидроокиси кальция в соотношении 1:1 до слабощелочной среды рН 7,2-7,6, выдерживают при этом значении рН в течение 4-6 ч, затем нагревают до температуры 40-45°С, выдерживают при этой температуре 16-24 ч, после самоостывания жидкую фракцию отделяют от дрожжевого осадка, возвращают в виноматериал и подвергают фракционной перегонке.

| СПОСОБ ПРОИЗВОДСТВА ДИСТИЛЛЯТА | 2010 |

|

RU2421509C1 |

| Способ обогащения коньячного спирта энантовыми эфирами | 1974 |

|

SU507641A1 |

| Способ получения коньячного спирта | 1975 |

|

SU572497A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНАНТОВОГО ЭФИРАG* И i Г.>&||;^Д ЗНЗПГРТГ | 1972 |

|

SU414300A1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПЕРЕРАБОТКИ ЗЕРНОВОЙ БРАЖКИ В ПРОИЗВОДСТВЕ РЕКТИФИКОВАННОГО СПИРТА | 2018 |

|

RU2663723C1 |

| ЧУРСИНА О.А | |||

| и др | |||

| Влияние технологических приемов производства коньячных дистиллятов на их состав и качество, Плодоводство и виноградарство Юга России, 2015, N 34 (04), C.113-126. | |||

Авторы

Даты

2023-03-09—Публикация

2022-03-09—Подача