1138

Изобретение относится к области обработки металлов давлением, а именно к конструкциям штампов, и может быть использовано, например, для двустороннего выдавливания крупногабаритных деталей коробчатой формы.

Целью изобретения является расширение технологических возможностей

28. Для ограничения величины перемещения плунжера служат ограничители 29.

Штамп работает следующим образом.

Исходную заготовку 30, подготовленную к холодному выдавливанию, загружают в матрицу 10 в исходном положении штампа, когда плунжер 7 с конусной обоймой 8, 9 находятся в крайнем

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для объемной штамповки | 1985 |

|

SU1232355A1 |

| Штамп для выдавливания стержневых деталей | 1985 |

|

SU1303245A1 |

| Штамп для выдавливания | 1983 |

|

SU1156792A1 |

| Штамп для выдавливания полых деталей | 1978 |

|

SU738740A1 |

| Штамп для выдавливания полых деталей и способ его настройки | 1984 |

|

SU1181770A1 |

| Штамп для изготовления деталей типа втулок | 1976 |

|

SU656729A1 |

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

| Штамп для однопереходной высадки утолщений на стержневых заготовках | 1982 |

|

SU1049155A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для вырезки деталей из листового материала | 1974 |

|

SU490535A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для выдавливания деталей коробчатой формы. Цель изобретения - расширение технологических возможностей за счет увеличения номенклатуры изготавливаемых деталей. Штамп снабжен силовым цилиндром с кольцевым плунжером, клиновыми стойками, закрепленными на промежуточной плите, а также клиновыми ползушками, размещенными с возможностью взаимодействия с верхними торцовыми поверхностями обоймы, секций матрицы, а также ответными поверхностями клиновых стоек. Обойма установлена на кольцевом плунжере с возможностью ограниченного вертикального перемещения относительно нижнего пуансона. Штамп снабжен упругими прокладками, размещенными между боковыми опорными поверхностями клиновых стоек и промежуточной плитой. На верхней плите закреплены штыри, расположенные с возможностью взаимодействия с верхней торцовой поверхностью обоймы. Штамп позволяет осуществлять двустороннее выдавливание, т.е. получать детали коробчатой формы с перемычкой. При этом съем деталей с ниж. него пуансона и извлечение их из полости матрицы осуществляется без нижнего выталкивателя. 2 з.п. ф-лы, 7 ил. i (Л

за счет увеличения номенклатуры изго- tQ верхнем положении, клиновые ползушки

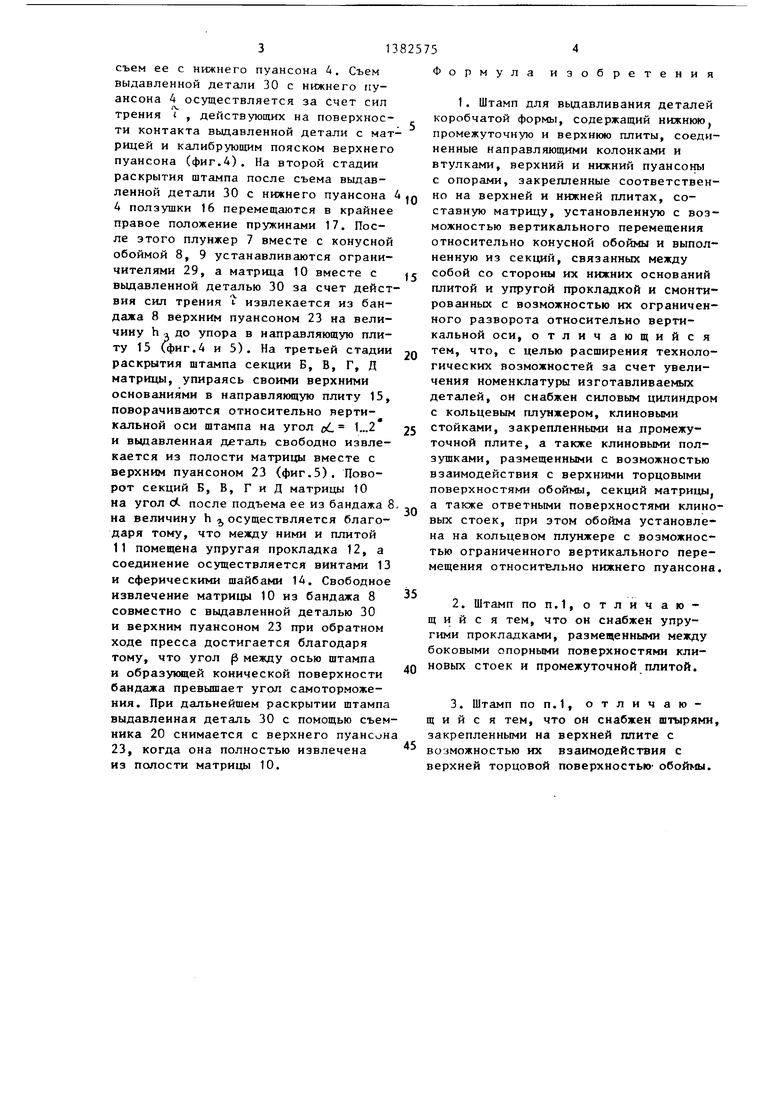

16 - в крайнем правом, а матрица 10 размещается в бандаже В в незапрессованном состоянии (фиг.1). При рабочем ходе ползуна пресса на 15 первом этапе работы штампа усилием, передающимся штырями 26, плунжер 7, конусная обойма 8, 9, направляющая плита 15 совместно перемещаются вниз на величину h , Н„ - Н, а клиновые

тавливаемых деталей.

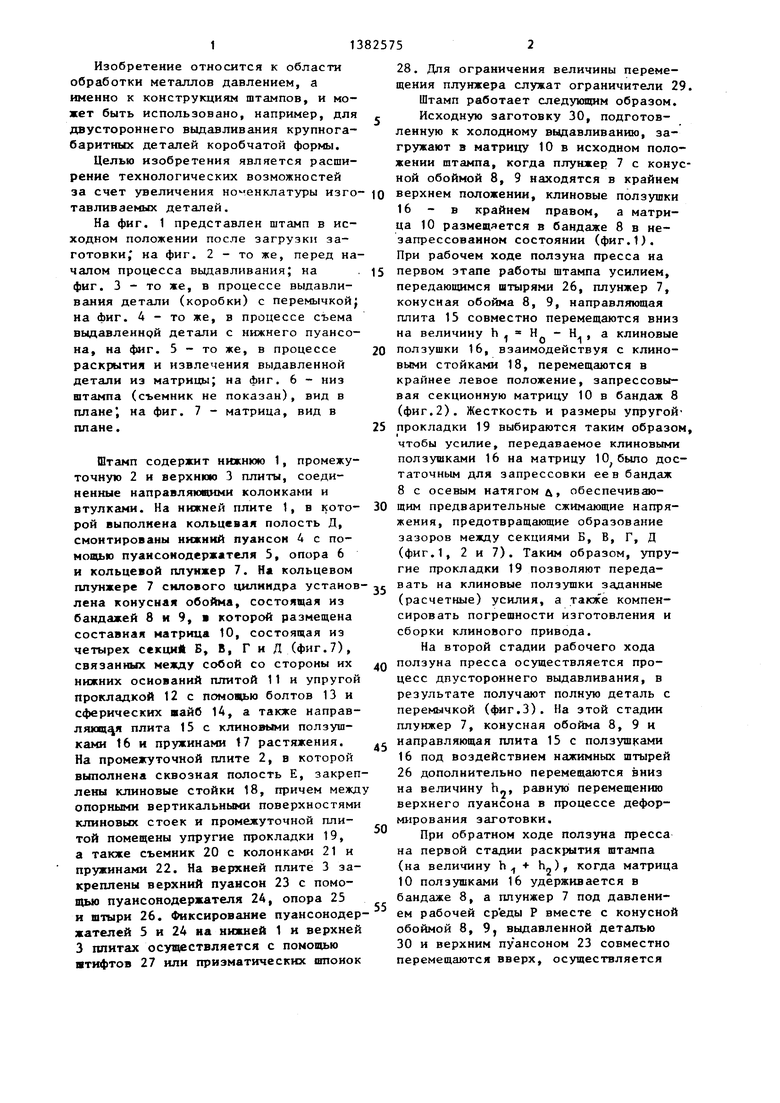

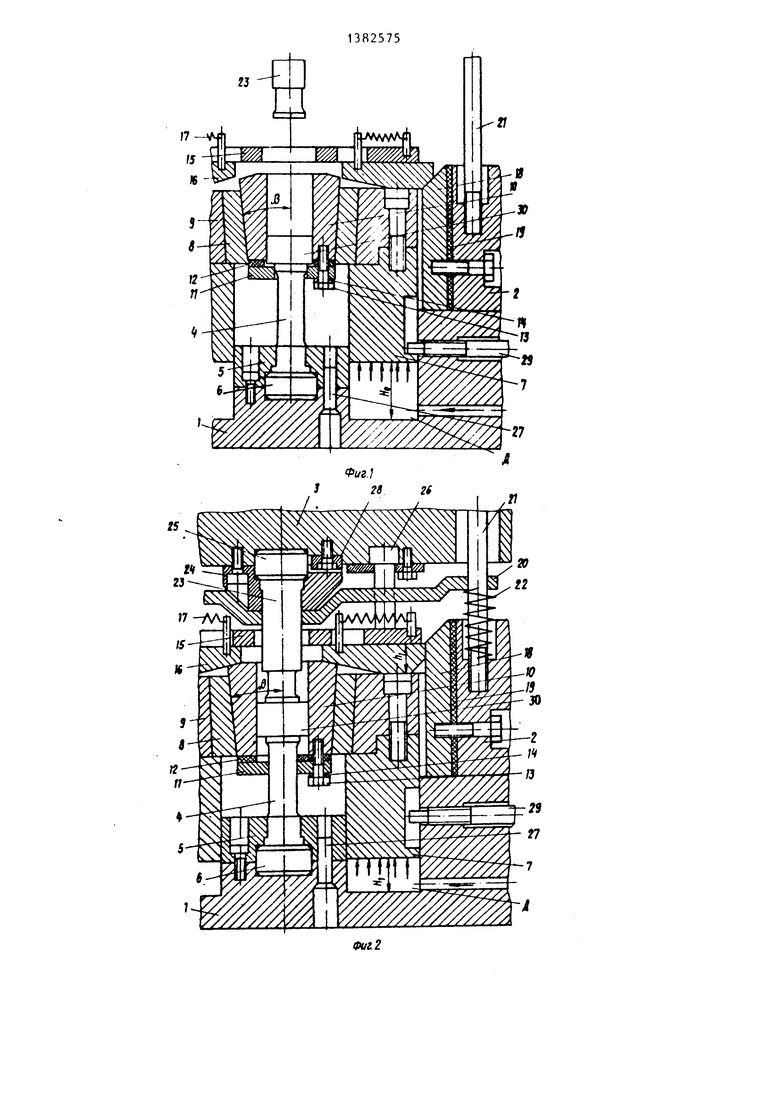

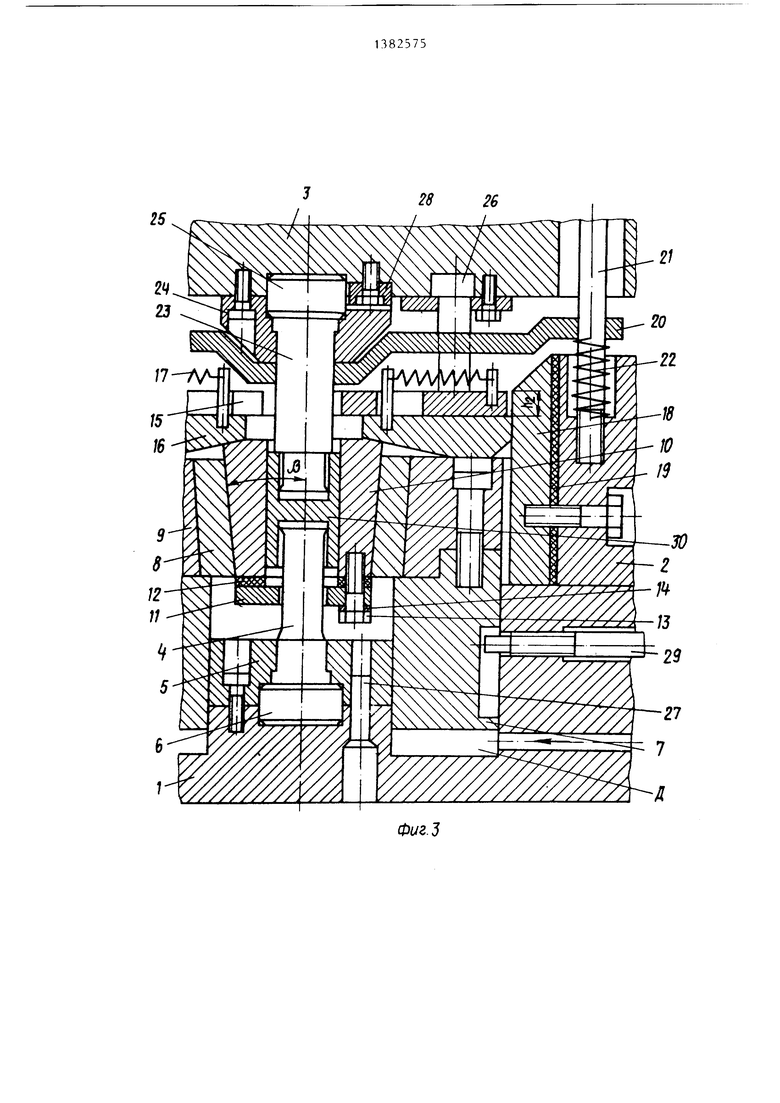

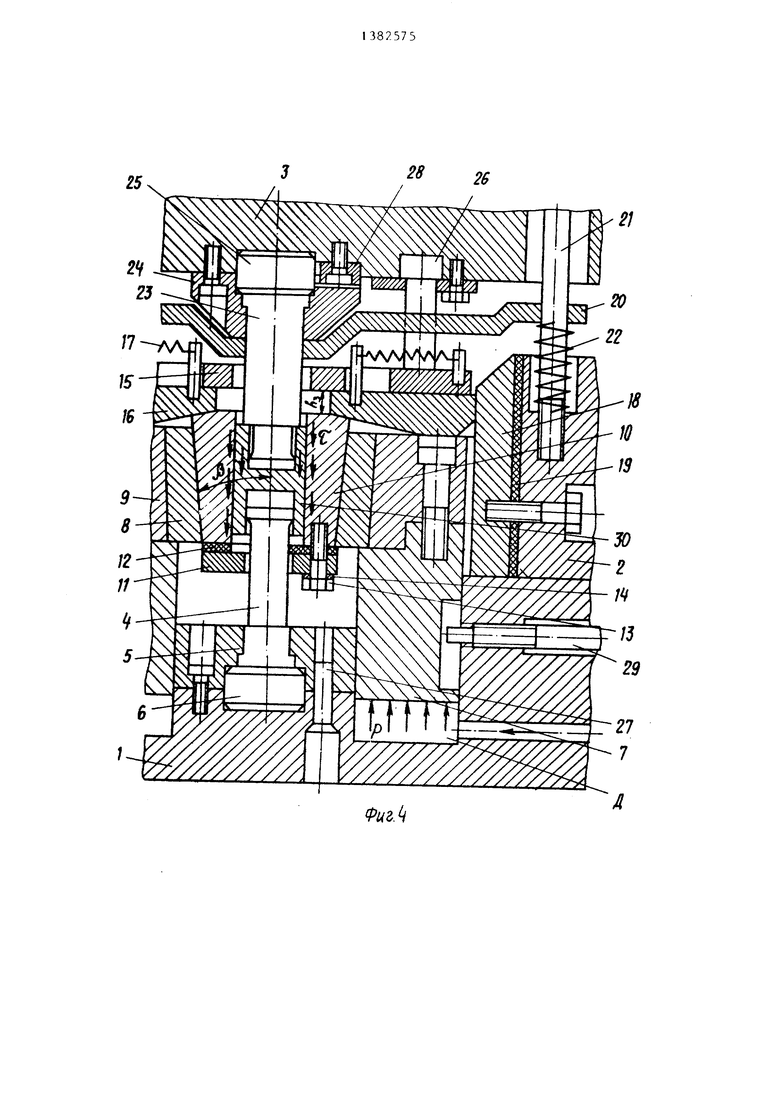

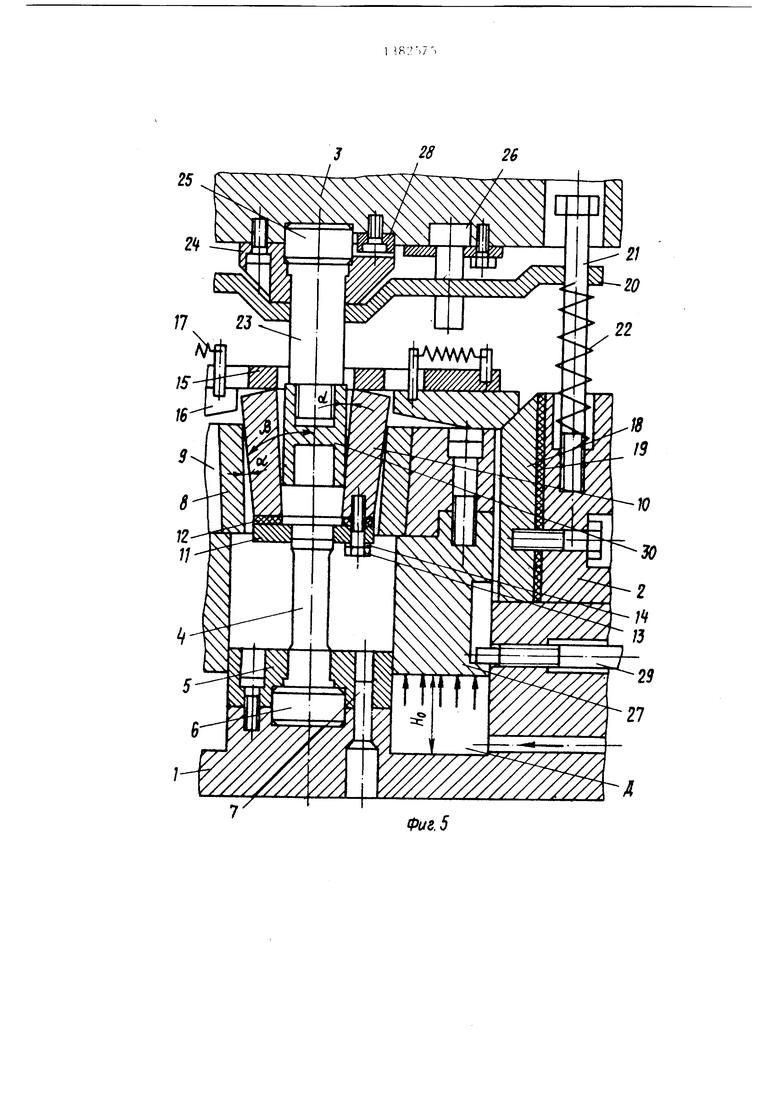

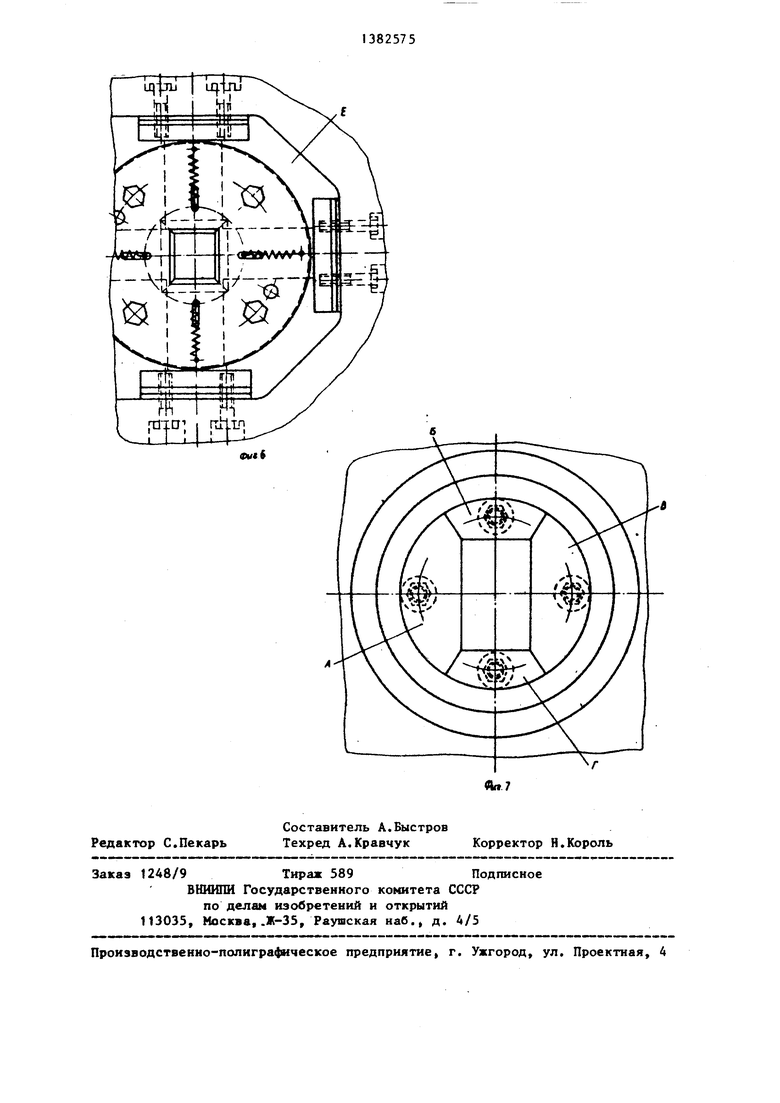

На фиг. 1 представлен штамп в исходном положении после загрузки заготовки, на фиг. 2 - то же, перед началом процесса выдавливания; на фиг. 3 - то же, в процессе выдавливания детали (коробки) с перемычкой; на фиг. 4 - то же, в процессе съема выдавленндй детали с нижнего пуансона, на фиг. 5 - то же, в процессе раскрытия и извлечения выдавленной детали из матрицы; на фиг. 6 - низ штампа (съемник не показан), вид в плане, на фиг. 7 - матрица, вид в плане.

Штамп содержит нижнюю 1, промежуточную 2 и верхнюю 3 плиты, соединенные направляющими колонками и втулками. На нижней плите 1, в которой выполнена кольцевая полость Д, смонтированы нижний пуансон 4 с помощью пуансонодержатепя 5, опора 6 и кольцевой плунжер 7. На кольцевом

, 1 о 1

20 ползушки 16, взаимодействуя с клиновыми стойками 18, перемещаются в крайнее левое положение, запрессовывая секционную матрицу 10 в бандаж 8 (фиг.2). Жесткость и размеры упругой25 прокладки 19 выбираются таким образом чтобы усилие, передаваемое клиновыми ползушками 16 на матрицу достаточным для запрессовки ее в бандаж 8 с осевым натягом д, обеспечиваю30 щим предварительные сжимающие напряжения, предотвращающие образование зазоров между секциями Б, В, Г, Д (фиг.1, 2 и 7). Таким образом, упругие прокладки 19 позволяют переда40

45

плунжере 7 смлового цилиндра установ- г вать на клиновые ползушки заданные лена конусная обойма, состоящая из бандажей 8 и 9, которой размещена составная матрица 10, состоящая из четырех секций Б, В, Г и Д (фиг.7), связанных между собой со стороны их нижних оснований плитой 11 и упругой прокладкой 12 с помояц ю болтов 13 и сферических шайб 14, а также направ- плита 15 с клиновыми ползушками 16 и пружинами 17 растяжения. На промежуточной плите 2, в которой выполнена сквозная полость Е, закреплены клиновые стойки 18, причем между опорными вертикальными поверхностями клиновых стоек и промежуточной плитой помещены упругие прокладки 19, а также съемник 20 с колонками 21 и пружинами 22. На верхней плите 3 закреплены верхний пуансон 23 с помощью пуансонодержателя 24, опора 25 и штыри 26. Фиксирование пуансонодер- жателей 5 и 24 на нижней 1 и верхней 3 плитах осуществляется с помощью штифтов 27 или призматических шпонок

50

55

(расчетные) усилия, а также компен сировать погрешности изготовления сборки клинового привода.

На второй стадии рабочего хода ползуна пресса осуществляется процесс двустороннего выдавливания, в результате получают полную деталь перемычкой (фиг.З). На этой стадии плунжер 7, конусная обойма 8, 9 и направляющая плита 15 с ползущ|сами 16 под воздействием нажимных штыре 26 дополнительно перемещаются вниз на величину h, равную перемещению верхнего пуансона в процессе дефор мирования заготовки.

При обратном ходе ползуна пресс на первой стадии раскрытия штампа (на величину h « h), когда матри 10 ползушками 16 удерживается в бандаже 8, а плунжер 7 под давлени ем рабочей ср еды Р вместе с конусно обоймой 8, 9, выдавленной деталью 30 и верхним пу ансоном 23 совместно перемещаются вверх, осуществляется

16 - в крайнем правом, а матрица 10 размещается в бандаже В в незапрессованном состоянии (фиг.1). При рабочем ходе ползуна пресса на 5 первом этапе работы штампа усилием, передающимся штырями 26, плунжер 7, конусная обойма 8, 9, направляющая плита 15 совместно перемещаются вниз на величину h , Н„ - Н, а клиновые

, 1 о 1

0 ползушки 16, взаимодействуя с клиновыми стойками 18, перемещаются в крайнее левое положение, запрессовывая секционную матрицу 10 в бандаж 8 (фиг.2). Жесткость и размеры упругой5 прокладки 19 выбираются таким образом, чтобы усилие, передаваемое клиновыми ползушками 16 на матрицу достаточным для запрессовки ее в бандаж 8 с осевым натягом д, обеспечиваю0 щим предварительные сжимающие напряжения, предотвращающие образование зазоров между секциями Б, В, Г, Д (фиг.1, 2 и 7). Таким образом, упругие прокладки 19 позволяют переда0

5

г вать на клиновые ползушки заданные

0

5

(расчетные) усилия, а также компенсировать погрешности изготовления и сборки клинового привода.

На второй стадии рабочего хода ползуна пресса осуществляется процесс двустороннего выдавливания, в результате получают полную деталь с перемычкой (фиг.З). На этой стадии плунжер 7, конусная обойма 8, 9 и направляющая плита 15 с ползущ|сами 16 под воздействием нажимных штырей 26 дополнительно перемещаются вниз на величину h, равную перемещению верхнего пуансона в процессе деформирования заготовки.

При обратном ходе ползуна пресса на первой стадии раскрытия штампа (на величину h « h), когда матрица 10 ползушками 16 удерживается в бандаже 8, а плунжер 7 под давлением рабочей ср еды Р вместе с конусной обоймой 8, 9, выдавленной деталью 30 и верхним пу ансоном 23 совместно перемещаются вверх, осуществляется

съем ее с нижнего пуансона 4. Съем выдавленной детали 30 с нижнего пуансона 4 осуществляется за счет сил трения i , действующих на поверхности контакта выдавленной детали с матрицей и калибрующим пояском верхнего пуансона (фиг.4). На второй стадии раскрытия штампа после съема выдавленной детали 30 с нижнего пуансона 4 ползушки 16 перемещаются в крайнее правое положение пружинами 17. После этого плунжер 7 вместе с конусной обоймой 8, 9 устанавливаются ограничителями 29, а матрица 10 вместе с выдавленной деталью 30 за счет действия сил трения i извлекается из бандажа 8 верхним пуансоном 23 на величину h о до упора в направляющую плиту 15 (фиг.4 и 5). На третьей стадии раскрытия щтампа секции Б, В, Г, Д матрицы, упираясь своими верхними основаниями в направляющую плиту 15, поворачиваются относительно вертикальной оси щтампа на угол д 1...2 и выдавленная деталь свободно извлекается из полости матрицы вместе с верхним пуансоном 23 (фиг.5), Поворот секций В, В, Г и Д матрицы 10 на угол с после подъема ее из бандажа 8 на величину h осуществляется благодаря тому, что между ними и плитой 11 помещена упругая прокладка 12, а соединение осуществляется винтами 13 и сферическими щайбами 14. Свободное извлечение матрицы 10 из бандажа 8 совместно с выдавленной деталью 30 и верхним пуансоном 23 при обратном ходе пресса достигается благодаря тому, что угол р между осью щтампа и образующей конической поверхности бандажа превышает угол самоторможения. При дальнейшем раскрытии штампа выдавленная деталь 30 с помощью съемника 20 снимается с верхнего пуансон 23, когда она полностью извлечена из полости матрицы 10.

2575

Формула

изобретения

с опорами, закрепленные соответственно на верхней и нижней плитах, составную матрицу, установленную с возможностью вертикгшьного перемещения относительно конусной обоймы и выполненную из секций, связанных между собой со стороны их нижних оснований плитой и упругой прокладкой и смонтированных с возможностью их ограниченного разворота относительно вертикальной оси, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения номенклатуры изготавливаемых деталей, он снабжен силовым цилиндром с кольцевым плунжером, клиновыми стойками, закрепленными на промежуточной плите, а также клиновыми пол- зушками, размещенными с возможностью взаимодействия с верхними торцовыми поверхностями обоймы, секций матрицы, а также ответными поверхностями клиновых стоек, при этом обойма установлена на кольцевом плунжере с возможностью ограниченного вертикального перемещения ОТНОСИТЕЛЬНО нижнего пуансона,

17

0

21

22

Фиг.З

25

/

21

20

18

иг.

25

4

Фиг. 5

| Штамп для объемной штамповки | 1985 |

|

SU1232355A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-23—Публикация

1986-12-15—Подача