Изобретение относится к технологиям трехмерной печати, в частности, к способу изготовления филамента для 3D-5D принтеров.

С началом всеобщей цифровизации и автоматизации и появления новых способов производства значительно сократилось время и количество средств, необходимых для разработки новых продуктов и выведения их на рынок. При этом всё больше и больше используется потенциал аддитивных технологий, благодаря которым значительно уменьшаются время и начальные вложения для создания прототипов и дальнейшего мелко- и среднесерийного производства.

В настоящее время эта проблема решается применением аддитивных технологий с использованием 3D-5D принтеров различных конструкций.

Наибольшим потенциалом по соотношению цена-качество обладают принтеры, работающие по принципу послойного наплавления. Расходным материалом для таких принтеров служат термопластичные полимеры в виде нитей или прутков, называемые филаментами.

Одним из главных преимуществ помимо доступной цены является возможность изготовления изделий, состоящих из разных материалов.

При этом востребованными являются композитные филаменты, которые позволяют сократить срок изготовления изделия за счет сокращения числа используемых филаментов, а также в некоторых случаях позволяют придать дополнительные свойства изделию.

Известен способ изготовления филамента для 3D печати по европейскому патенту №ЕР2676784 (опубликован 12.02.2020 г.), содержащего полукристаллический полимерный армирующий участок, который проходит непрерывно по длине нити и твердую полимерную матричную часть, которая также проходит непрерывно по длине нити. Указанный композитный филамент позволяет получить более прочное изделие.

Известен также способ изготовления филамента для 3D печати, по европейскому патенту EP3592532 (опубликован 07.07.2021), содержащий сердцевину и оболочку, отличающиеся температурой плавления и стеклования.

В известных филаментах свойства изделия определяются свойствами составляющих его компонентов.

При этом, особенно в 4D и 5D технологиях, востребованы материалы, свойства которых, или изделия из которых, управлялись бы с помощью внешних воздействий, например, с помощью магнитных полей. Для этих целей необходимо создание филаментов с определенными магнитными свойствами.

Из уровня техники способы изготовления филаментов с заранее заданными магнитными свойствами неизвестны.

Техническим результатом, на получение которого направлено изобретение, является разработка способа изготовления филаментов с заранее заданными магнитными свойствами, за счет контролируемого распределения магнитных частиц в объеме филамента.

Технический результат достигается в способе, в котором вначале проводят полное растворение полимера в растворителе до достижения гомогенизации, после чего добавляют порошок магнитного материала в количестве от 5 до 15 % масс. к общей массе композита и перемешивают, затем выпаривают растворитель до получения твердого композита в форме прямоугольной пластины и измельчают, а из полученных гранул с помощью экструдера и последующего охлаждения изготавливают филамент.

При этом магнитные свойства получаемого филамента определяются количеством и свойствами добавляемого магнитного материала и могут быть выбраны предварительно.

Предпочтительно в качестве полимера используют полилактид (PLA).

Предпочтительно в качестве растворителя используют дихлорметан (CH2Cl2).

В одном из вариантов гранулы полимера PLA растворяют в дихлорметане в массовом соотношении 1:40.

Предпочтительно используют магнитные материалы со структурой шпинели, общей формулой AB2O4, где A – двухвалентный катион (например, Fe, Ni, Zn, Co, Mn), или их комбинации, B – трехвалентный катион (Fe3+).

При этом начальная магнитная проницаемость, коэрцитивная сила, индукция насыщения, критическая частота и удельное сопротивление магнитного материала задается методом его изготовления (например, золь-гель самосгорания, твердофазный синтез, соосаждения) и способом катионного замещения.

Предпочтительно порошок магнитного материала используют с размером частиц менее 40 мкм, предварительно отсеянных с применением вибрационного сита.

В одном из вариантов полученный раствор с добавками из магнитных частиц смешивают в течение 60 минут при температуре 20°C.

Предпочтительно полученный раствор распределяют на стеклянной подложке и выпаривают растворитель в форме, обеспечивающей получение твердого материала в виде пластин.

В одном из вариантов раствор сушат до твердого состояния в течение 12 часов при температуре, не превышающей 40°С, после чего полученные пластины снимают с подложки, промывают в дистиллированной воде и сушат в течение 12 часов при температуре 40°С в сухожаровом шкафу.

Предпочтительно измельчение твердого материала осуществляют до гранул прямоугольной формы со средним размером 2х2х0,2 мм.

Предпочтительно охлаждение после экструзии проводят при температурах из диапазона 180-210°С в постоянном внешнем магнитном поле с напряженностью магнитного поля вплоть до 5 кЭ.

Предпочтительно направление и величину индукции внешнего магнитного поля выбирают в зависимости от требуемого пространственного распределения (например, гомогенное или градиентное) магнитных частиц в филаменте.

Предпочтительно для реализации способа используют экструдер шнекового типа с нагревателем, обеспечивающий получение филамента диаметром 1,78 мм.

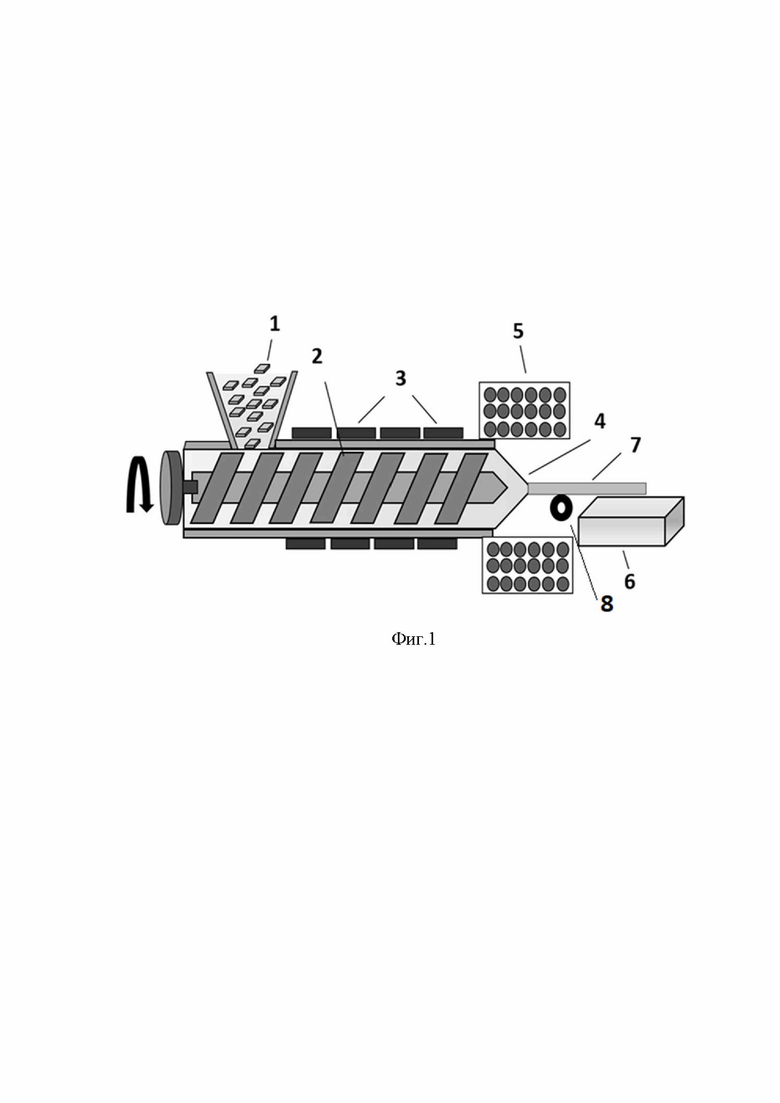

Получение филамента заявленным способом иллюстрируется на фиг.1, где: 1 – гранулы, полученные из высушенных пластин; 2 – экструдер шнекового типа; 3 – кольцевой нагреватель; 4 – сопло; 5 – источник магнитного поля (соленоид); 6 – ванна для охлаждения полимера; 7 – филамент.

Изобретение реализуется в следующем способе изготовления филамента. Гранулы полилактида (PLA) растворяют в дихлорметане CH2Cl2 в массовом соотношении 1:40, с одновременным смешиванием до получения однородной массы. В полученный раствор добавляют порошок магнитных частиц размером менее 40 мкм, который предварительно отсеивают с применением вибрационного сита, в количестве 5% масс. от общей массы композита. Полученный раствор с добавками из магнитных частиц смешивают в течение 60 минут при температуре 20°C. Затем этот раствор распределяют в прямоугольные формы высотой до 1 мм со стеклянным основанием и сушат при температуре 30°C в течение 12 часов до получения твердых пластин толщиной 0,2-0,3 мм. Полученные в результате сушки пластины снимают с подложки, промывают в дистиллированной воде и повторно сушат в течение 12 часов при температуре 40°С в сухожаровом шкафу. Затем пластины механически измельчают на гранулы 1 в форме хлопьев прямоугольной формы со средними размерами в диапазоне 2х2х0,2 мм. Полученные из пластин гранулы 1 загружают в экструдер шнекового типа 2, снабженный нагревателем 3, установленным на трубке экструдера 2 с соплом 4, что позволяет выдавливать расплавленную массу через сопло 4 для получения, в результате затвердевания полимера, филамента 7 нужного диаметра. Между выходным соплом 4 и ванной 6 для охлаждения полимера установлен источник магнитного поля 5 с регулируемой напряженностью магнитного поля для получения контролируемого пространственного распределения магнитных добавок в объеме филамента 7. Вращающийся вал 8 используется для подачи филамента в ванну 6. При этом магнитное поле было направлено вдоль направления выдавливания расплавленной массы. В качестве источника магнитного поля 5 использован соленоид, снабженный системой охлаждения, с внутренним диаметром около 10 мм и длиной около 50 мм и питаемый от источника постоянного тока. Напряженность магнитного поля создаваемого в центре соленоида 5 составляла в настоящем примере реализации способа 5 кЭ (и могла регулироваться в диапазоне от нуля до 5 кЭ), а температура экструзии была равна 185°С, которая оказалась оптимальной. Диапазон температур, создаваемых нагревателем экструдера, составлял при этом 180-210°С. Скорость вращения ротора экструдера составляла 15 об/мин. Диаметр полученной филаментной нити составил 1.75 мм ±0.05 мм. В результате, указанного примера реализации способа, был получен филамент, намагниченность насыщения которого составила 2.7±0.3 ед. СГС/г при намагниченности насыщения чистого CoFe2O4 53±5 ед. СГС/г, что соответствует 5 % концентрации массовой доли магнитных добавок.

Аналогичная пропорциональность была обнаружена для намагниченности насыщения филаментов при добавлении большего количества порошка магнитных частиц кобальтового феррита CoFe2O4 вплоть до 15% от общей массы композита.

Таким образом был достигнут заявленный технический результат в виде разработки способа изготовления филаментов намагниченность которых задается в процессе изготовления массовой долей добавляемых магнитных частиц и пропорциональна их намагниченности, за счет контролируемого распределения магнитных частиц в объеме филамента.

Изобретение относится к технологиям изготовления филамента для 3D-5D принтеров. Предложен способ изготовления филамента, заключающийся в растворении полимера в растворителе до достижения гомогенизации с последующим добавлением порошка магнитного материала от 5 до 15 % масс. к общей массе и перемешиванием, затем растворитель выпаривают до получения твёрдого композита в форме прямоугольной пластины, после этого пластины измельчают, экструдируют и охлаждают. Технический результат – изготовление филаментов с заранее заданными магнитными свойствами, за счёт контролируемого распределения магнитных частиц в объеме филамента. 11 з.п. ф-лы, 1 ил., 1 пр.

1. Способ изготовления филамента, характеризующийся тем, что вначале проводят полное растворение полимера в растворителе до достижения гомогенизации, после чего добавляют порошок магнитного материала в количестве от 5 до 15 % масс. к общей массе композита и перемешивают, затем выпаривают растворитель до получения твердого композита в форме прямоугольной пластины и измельчают, а из полученных гранул с помощью экструдера и последующего охлаждения изготавливают филамент.

2. Способ изготовления филамента по п.1, отличающийся тем, что в качестве полимера используют полилактид (PLA), а в качестве растворителя используют дихлорметан (CH2Cl2).

3. Способ изготовления филамента по п.2, отличающийся тем, что гранулы полимера PLA растворяют в дихлорметане в массовом соотношении 1:40.

4. Способ изготовления филамента по п.1, отличающийся тем, что добавляют магнитные материалы со структурой шпинели, общей формулой AB2O4, где A – двухвалентный катион (например, Fe, Ni, Zn, Co, Mn), или их комбинации, B – трехвалентный катион (Fe3+).

5. Способ изготовления филамента по пп.1, 4, отличающийся тем, что добавляют порошок магнитного материала с размером частиц менее 40 мкм, предварительно отсеянных с применением вибрационного сита.

6. Способ изготовления филамента по п.1, отличающийся тем, что полученный раствор с добавками из магнитных частиц смешивают в течение 60 минут при температуре 20°C.

7. Способ изготовления филамента по п.1, отличающийся тем, что полученный раствор распределяют на подложке и выпаривают растворитель в форме, обеспечивающей получение твердого материала в виде пластин.

8. Способ изготовления филамента по п.7, отличающийся тем, что раствор выпаривают растворитель до твердого состояния в течение 12 часов при температуре, не превышающей 40°С, после чего полученные пластины снимают с подложки, промывают в дистиллированной воде и сушат в течение 12 часов при температуре 40°С в сухожаровом шкафу.

9. Способ изготовления филамента по пп.1, 8, отличающийся тем, что измельчение твердого материала осуществляют до гранул прямоугольной формы со средним размером 2×2×0,2 мм.

10. Способ изготовления филамента по п.1, отличающийся тем, что охлаждение после экструзии проводят при температурах из диапазона 180-210°С в постоянном внешнем магнитном поле с напряженностью до 5 кЭ.

11. Способ изготовления филамента по п.10, отличающийся тем, что направление и величину индукции внешнего магнитного поля выбирают в зависимости от требуемого пространственного распределения магнитных частиц в филаменте.

12. Способ изготовления филамента по п.1, отличающийся тем, что используют экструдер шнекового типа с нагревателем, обеспечивающий получение филамента диаметром 1,75 мм.

| ПОРИСТЫЕ МАТЕРИАЛЫ С ВНЕДРЕННЫМИ НАНОЧАСТИЦАМИ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2007 |

|

RU2410402C2 |

| US 0010766181 B2, 08.09.2020 | |||

| СЫРЬЁ ДЛЯ СПОСОБА АДДИТИВНОГО ПРОИЗВОДСТВА, ИСПОЛЬЗУЮЩИЙ ЭТО СЫРЬЁ СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА И ПОЛУЧАЕМЫЕ ИЗ НЕГО ИЗДЕЛИЯ | 2017 |

|

RU2754261C2 |

| СПОСОБЫ РЕАКТИВНОЙ ТРЕХМЕРНОЙ ПЕЧАТИ ПУТЕМ ЭКСТРУЗИИ | 2015 |

|

RU2709326C2 |

Авторы

Даты

2023-05-25—Публикация

2022-11-18—Подача