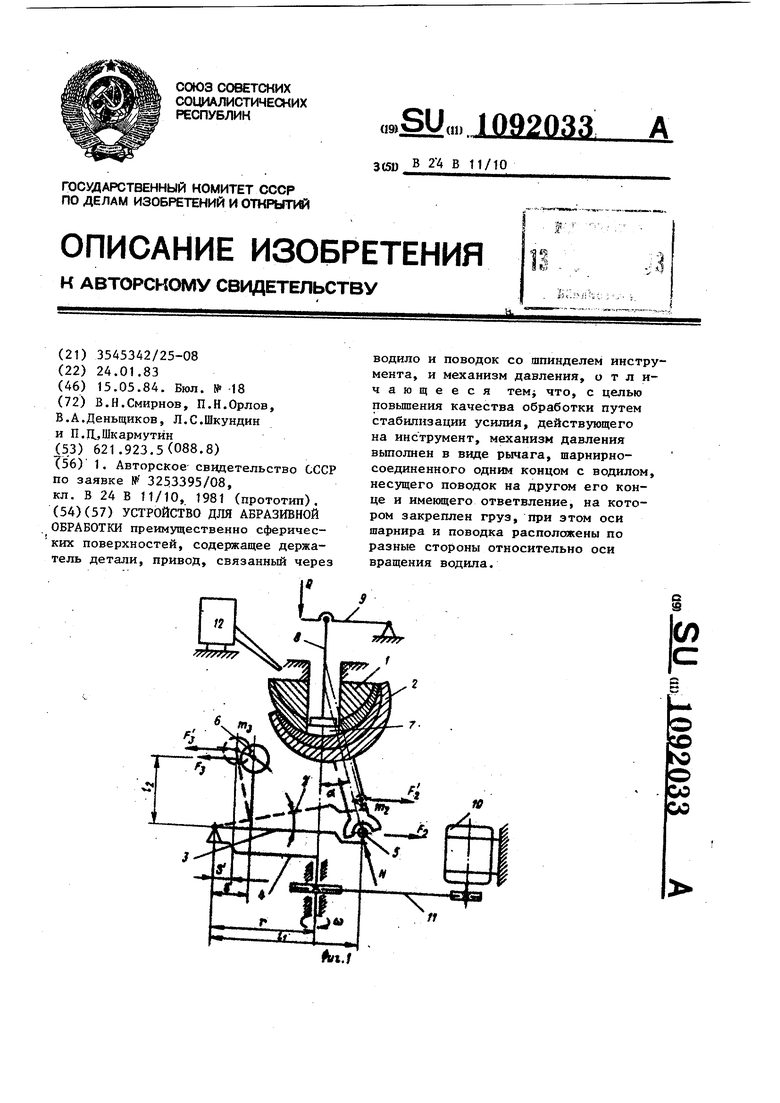

Изобретение относится к механичес кой оборабоке изделий сложной формы и твердых и хрупких материалов и может быть использовано, в частности в оптической и электронной промышленност для шлифования и полирования плоских и сферических поверхностей линз, кварцевых резонаторов, для формирования сферической фаски на полупрово никовых дисках высоковольтных диодов и тиристоров. Известны устройства для абразивной обработки поверхностей деталей, содержащие водило и поводок, имеющие возможность кругового дв iжeния, инст румент, сочлененный шарнирно с повод ком, и средством для создания рабочего усилия между поверхностями инст румента и детали в виде груза или винтовой.пружины С 1Ц. Однако в данных устройствах невозможно обеспечить стабильность уси лия пружины из-за возникновения значительных инерционных сил, деформирующих ее . Другой причиной нестабильности усилия является, изменение расстояния между опорными поверхностями пружины в результате износа инструмента и гриба, достигающего 50% от радиуса сферической поверхности (у каждого рабочего звена). Цель изобретения - повышение качества обработки путем обеспечения стабильности рабочего усилия, дейст вующего на инструмент. Поставленная цель достигается тем, что в устройстве, содержащем держатель детали, привод, связанный через водило и поводок со шпинделем инструмента, и механизм давления, по ледний выполнен в виде рычага, шарнирно соединенного одним концом с водилом, несущего поводок на другом его конце и имеющего ответвление, на котором закреплен груз, при этом оси шарнира и поводка расположены по раз ные стороны относительно оси вращени водила. На фиг. 1 представлена схема устройства для обработки сферической поверхности с центробежным механизмом давления; на фиг. 2 - вариант вы полнения устройства с Г-образным рычагом; на фиг. 3 - то же, с У-образным рычагом. Устройство для обработки сферичес кой поверхности деталей в виде дисков содержит гриб 1 и сферический инструмент 2 с наклонной под углом d осью вращения. Центробежньй механизм давления предназначен для создания постоянного усилия между поверхностями гриба 1 и инструмента 2 и выполнен в виде Г-образного рычага 3, шарнирно установленного на водиле Д так, что ось шарнира смещена от оси вращения водила на расстояние f . На горизонтальной части рычага длиной Р-, закреплен поводок 5 и расположенный по другую сторону от оси вращения водила,- и шарнирно сочлененный со шпинделем инструмента 2, а на вертикальной части рычага длиной и отстоящей от оси рычага на расстоянии S , закреплен груз 6 массой гп. Для фиксации детали 7 и создания усилия на деталь при обработке в осевой канал гриба 1 помещен толкатель 8, сочлененный с рычагом 9, на котором установлен груз О. . Толкатель 8 соединен с вакуумной системой. Водило 4 снабжено приводом вращательного движения, состоящего из двигателя 10 и ременной передачи 11. Смеситель 12 предназначен для подачи абразивной суспензии в зону обработки. Устройство работает следующим образом . Поднимают рычаг 9 вместе с толкателем 8, совмещают деталь 7 с торцом толкателя и включают вакуумную систему. Под действием атмосферного давления деталь удерживается на толкателе. Включают двигатель 10 и опускают рычаг 9 в рабочее положение. Водило 4 и рычаг 3 вращаются с угловой скоростью Ы и инструмент 2 увлекается в прецессионное движение относительно гриба 1 и детали 7. Действие относительного перемещения поверхности инструмента, усилия Q и подаваемой из смесителя 12 абразивной суспензии вызывает износ поверхности детали 7, т.е. ее обработку. Для надежного контакта поверхностей гриба 1 и инструмента 2 необходи- . МО, чтобы усилие N , создаваемое механизмом давления вдоль оси инструмента, было в 1,5-2 раза больще и . Центробежная сила Р груза 6, возникающая при вращении рычага, создает вращательньй момент против часовой стрелки в плоскости чертежа на фиг. 1 и обусловливает возникновение усилия, которое при горизонтальном

положении рычага определяется вьфажением

пзи;2(г-5)ез

N ::

-iCOSoC

По окончании обработки, что устанавливается по В15емени, рычаг 9 поднимают, отключают вакуум, снижают готовую деталь и цикл обработки повторяют, при этом съем и установка детали производится на ходу станка вручную либо автоматически.

При длительной работе станка гриб 1 и инструмент 2 изнашиваются .(заштрихованные области на фиг, 1) и рычаг 3 поворачивается на угол (пунктирные линии на фиг. 1), при этом центробежная сила F от груза 6 увеличивается, так как увеличивается расстояние между грузом и осью вращения Г -S. Однако усилие N на инструмент 2 для этого случая определяет не только сила Fl , но и центробежная сила fl , действующая на поводок 5 от вращающейся массы инструмента 2. Сила F создает момент, направленный по часовой стрелке и компенсирует увеличение момента от силы Fix X Fi определяется по формуле

, ,

где масса условного груза, действие которого на рычаг эквивалентно действию инструмента.

При правильном выборе геометрических размеров рычага и отношения величин вращающихся масс т и т, обеспечивается стабильность усилия при значительных износах контактирующих звеньев, достигающих 507, от величины радиуса сферической поверхности. Например, для случая обработки деталей по сфере R 10 мм при допустимом из)ioce гриба и инструмента вдоль оси до 5 мм (каждого звена) стабильное

усилие N 11,2H (1,1 кг) обеспечивается при следующих параметрах станка:

начальное и конечное положения

рычага у

геометрические размеры рычага 2

5 см; -, 3,5 см{ см.

3 СМ}

П1,

отношение вращающихся массгг- 0,9

масса груза (вес груза) mj 0,0083 г (8,12.r)i угол наклона оси инструмента dL 25.,

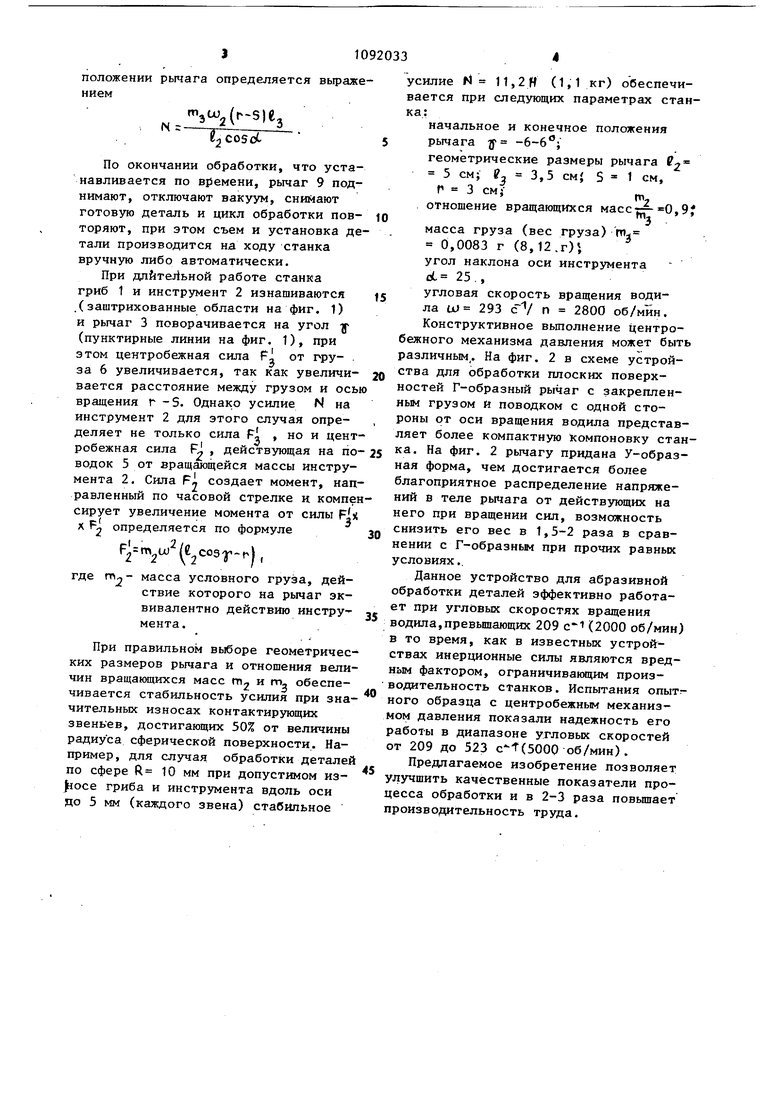

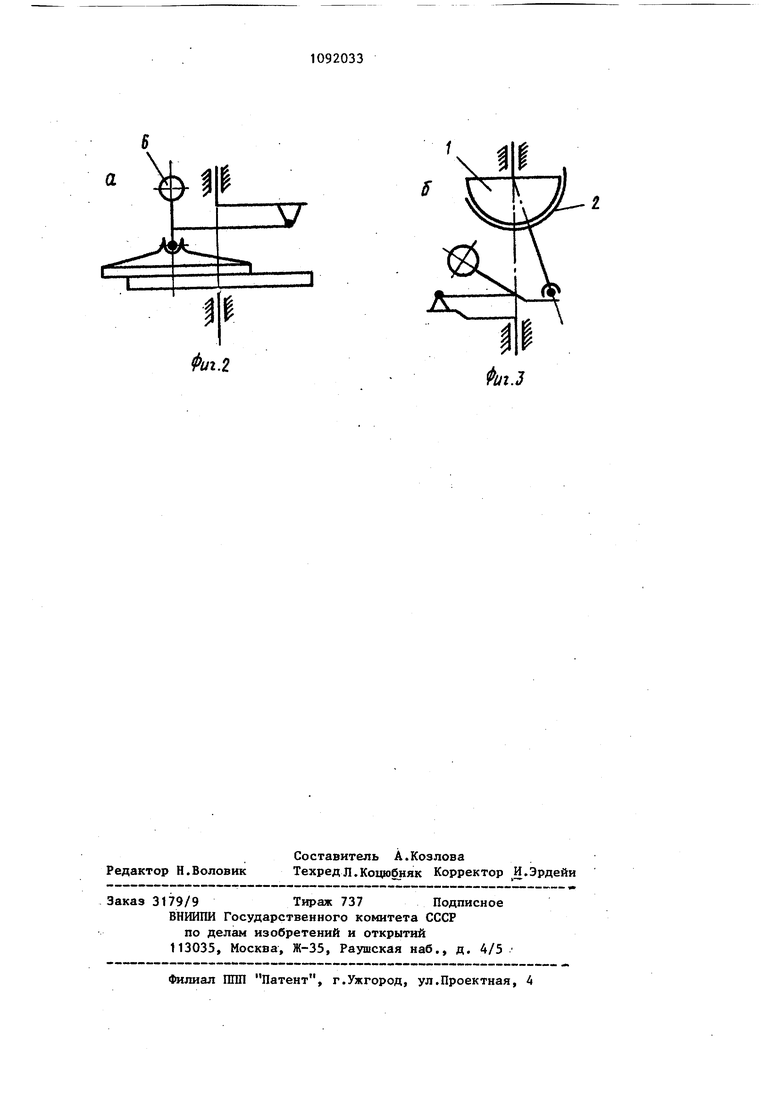

угловая скорость вращения водила w 293 cV n 2800 об/мин. Конструктивное вьшолнение центробежного механизма давления может быть различным,. На фиг. 2 в схеме устройства для обработки плоских поверхностей Г-образный рычаг с закрепленным грузом И поводком с одной стороны от оси вращения водила представляет более компактную Компоновку станка. На фиг. 2 рычагу придана У-образная форма, чем достигается более благоприятное распределение напряжений в теле рычага от действующих на него при вращении сил, возможность снизить его вес в 1,5-2 раза в сравнении с Г-образньм при прочих равных условиях..

Данное устройство для абразивной обработки деталей эффективно работает при угловых скоростях вращения водила,превьппающих 209 (2000 об/мин) в то время, как в известных устройствах инерционные силы являются вредным фактором, ограничивающим производительность станков. Испытания опытного образца с центробежным механизмом давления показали надежность его работы в диапазоне угловых скоростей от 209 до 523 (5000 об/мин).

Предлагаемое изобретение позволяет улучшить качественные показатели процесса обработки и в 2-3 раза повьштает производительность труда.

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сферических поверхностей | 1981 |

|

SU956247A1 |

| Способ абразивной обработки | 1983 |

|

SU1135609A1 |

| Устройство для обработки сферических поверхностей деталей | 1983 |

|

SU1071405A2 |

| Устройство для абразивной обработки деталей | 1982 |

|

SU1013218A1 |

| Инструмент для обработки оптических деталей | 1980 |

|

SU918040A1 |

| Станок для обработки оптических деталей | 1987 |

|

SU1496992A1 |

| Станок для взаимной автоматизированной притирки деталей шарового шарнира | 2022 |

|

RU2797801C1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| Станок для взаимной автоматизированной притирки деталей шарового шарнира | 2022 |

|

RU2797803C1 |

| Станок для совместной автоматизированной притирки деталей шарниров шаровых | 2021 |

|

RU2772527C1 |

УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ преимущественно сферических поверхностей, содержащее держатель детали, привод, связанный через л tii водило и поводок со шпинделем инструмента, и механизм давления, отличающееся тем что, с целью повышения качества обработки путем стабилизации усилия, действующего на инструмент, механизм давления выполнен в виде рычага, щарнирносоединенного одним концом с водилом, несущего поводок на другом его конце и имеющего ответвление, на котором закреплен груз, при этом оси шарнира и поводка расположены по разные стороны относительно оси вращения водила. (Л 00 САЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3253395/08, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-05-15—Публикация

1983-01-24—Подача