Настоящее изобретение относится к высокопрочному стальному листу, имеющему высокую вязкость и низкую твёрдость, и к способу получения такого стального листа.

Известно, что для изготовления различных изделий, таких как элементы конструкции кузова и панели кузова автомобилей, используют листы, изготовленные из сталей DP (двухфазная) или сталей TRIP (пластичность, вызванная трансформацией).

Одной из основных задач в автомобильной промышленности является снижение веса транспортных средств с целью повышения их топливной экономичности с учётом глобального сохранения окружающей среды, не пренебрегая при этом требованиями безопасности. Чтобы удовлетворить эти требования, в сталелитейной промышленности постоянно разрабатываются новые высокопрочные стали, чтобы иметь листы с улучшенной деформируемостью и пределом прочности при растяжении, а также с подходящей пластичностью и формуемостью.

Одной из разработок, направленных на улучшение механических свойств, является увеличение содержания марганца в сталях. Присутствие марганца способствует повышению пластичности сталей благодаря стабилизации аустенита. Но у этих сталей есть недостатки в виде хрупкости. Чтобы решить эту проблему, добавляют такие элементы, как бор. Эти химические вещества, включающие бор очень прочны на стадии горячей прокатки, но горячекатаная полоса слишком твёрдая для дальнейшей обработки. Наиболее эффективным способом размягчения горячекатаной полосы является отжиг в камерной печи, но он приводит к потере вязкости.

Например, в документе US 20050199322 описан горячекатаный стальной лист с высоким содержанием углерода, обладающий прекрасной пластичностью и способностью к деформируемости с вытяжкой фланца, при этом горячекатаный стальной лист подвергается отжигу для уменьшения твёрдости стального листа.

Таким образом, в известном уровне техники существует нерешённая проблема получения горячекатаного стального листа, имеющего высокую вязкость и низкую твёрдость, совместимую с последующим процессом.

Задача изобретения состоит в том, чтобы решить вышеуказанную проблему и предложить стальной лист, имеющий сочетание уровня твёрдости ниже 300 HV и высокой ударной вязкости по Шарпи при 20°C выше 0,40 Дж/мм².

Решение задачи настоящего изобретения достигается предложением стального листа по п. 1. Стальной лист также может иметь характеристики, указанные в любом из пп. 2 - 7. Целью изобретения также является создание стали по п. 8.

Теперь изобретение будет подробно описано и проиллюстрировано неограничивающими примерами.

Здесь и далее Ms обозначает температуру начала формирования мартенсита, т.е. температуру, при которой аустенит начинает превращаться в мартенсит при охлаждении. Эти температуры можно рассчитать по формуле:

Ms= 560 - (30%Mn+13%Si-15%Al+12%Mo)-600⋅ (1-exp(-0,96⋅C))

Далее будет описан состав стали согласно изобретению, содержание компонентов в котором выражено в массовых процентах.

Согласно изобретению, содержание углерода составляет 0,1 - 0,25%. При содержании углерода выше 0,25% свариваемость стального листа может быть снижена. Если содержание углерода ниже 0,1%, аустенитная фракция стабилизируется недостаточно для получения после отжига требуемой микроструктуры. В предпочтительном осуществлении изобретения содержание углерода составляет 0,15 - 0,20%.

Содержание марганца составляет 3,00 - 5,00%. При добавлении выше 5,00% возрастает риск осевой ликвации в ущерб вязкости. Минимум определяется для стабилизации аустенита для получения после отжига заданной микроструктуры. Предпочтительно содержание марганца составляет 3,50 - 5,00%. В предпочтительном осуществлении изобретения содержание марганца составляет 3,50 - 4,50%.

Согласно изобретению, содержание кремния составляет 0,80 - 1,60%. Содержание кремния выше 1,60% ухудшает вязкость. Кроме того, на поверхности образуются оксиды кремния, что ухудшает способность стали к нанесению покрытия. Добавление кремния в количестве по меньшей мере 0,80% помогает стабилизировать достаточное количество аустенита для получения после отжига микроструктуры согласно изобретению. В предпочтительном осуществлении содержание кремния составляет 1,00 – 1,60%.

Согласно изобретению, содержание бора составляет 0,0003 - 0,004%. Присутствие бора задерживает бейнитное превращение до более низкой температуры, а бейнит, образующийся при низкой температуре, имеет реечную морфологию, которая увеличивает вязкость. Содержание выше 0,004% способствует образованию борокарбидов на границах бывших аустенитных зёрен, что делает сталь более хрупкой. При содержании ниже 0,0003% концентрации свободного B, который выделяется на границах бывших аустенитных зёрен, недостаточно для повышения вязкости стали. В предпочтительном осуществлении изобретения содержание бора составляет 0,001 - 0,003%.

В состав стали согласно изобретению, необязательно, могут быть добавлены некоторые элементы.

Титан может быть добавлен до 0,04% для обеспечения дисперсионного упрочнения. Предпочтительно в дополнение к бору добавляют минимум 0,01% титана для защиты от образования BN.

Необязательно может быть добавлен ниобий в количестве до 0,05% для измельчения аустенитных зёрен во время горячей прокатки и для обеспечения дисперсионного упрочнения. Предпочтительно минимальное количество добавляемого ниобия составляет 0,0010%.

Необязательно может быть добавлен молибден до 0,3% для уменьшения сегрегации фосфора. Добавление молибдена выше 0,3% является дорогостоящим и неэффективным с точки зрения требуемых свойств.

Алюминий является очень эффективным элементом для раскисления стали в жидкой фазе во время обработки. Содержание алюминия может быть доведено максимум до 0,90%, чтобы избежать появления включений и избежать проблем с окислением.

Допускается максимум 0,80% содержания хрома, выше отмечается эффект насыщения, и добавление хрома и бесполезно, и дорого.

Остальную часть состава стали составляют железо и примеси, образовавшиеся в результате плавки. В этом отношении P, S и N считаются по меньшей мере остаточными элементами, которые являются неизбежными примесями. Их содержание составляет менее 0,010% для S, менее 0,020% для P и менее 0,008% для N. В частности, фосфор выделяется на границах зёрен, а при содержании фосфора выше 0,020% вязкость стали снижается.

Теперь будет описана микроструктура горячекатаного и отожжённого стального листа согласно изобретению.

Горячекатаный и отожжённый стальной лист имеет микроструктуру, состоящую в долях поверхности из 20% или более рекристаллизованного феррита, остальное составляет нерекристаллизованный феррит (включая 0%), 15% или более указанного рекристаллизованного феррита, имеющего размер зерна более 5 мкм, а плотность карбидов на границе зёрен рекристаллизованного феррита менее или равна 5 карбидам на 10 мкм длины границы зёрен.

Рекристаллизованный феррит соответствует зёрнам феррита, которые рекристаллизовались во время отжига в зоне горячих состояний. Во время горячей прокатки аустенитные зёрна удлиняются и приобретают так называемую блинообразную форму. Горячая прокатка порождает дислокации, запасающие энергию. Во время отжига такая накопленная энергия является движущей силой образования зёрен феррита с очень низкой плотностью дислокаций внутри зерна. По мере рекристаллизации твёрдость стали снижается. При доле рекристаллизованного феррита ниже 20% целевые свойства не достигаются. В предпочтительном осуществлении изобретения указанная доля рекристаллизованного феррита составляет 40 - 60%. В другом предпочтительном осуществлении изобретения доля указанного рекристаллизованного феррита составляет 80 - 100%. 15% или более рекристаллизованного феррита имеют размер зерна более 5 мкм, что позволяет достичь низкого уровня твёрдости.

Рекристаллизованный феррит можно отличить от нерекристаллизованного феррита благодаря его равноосной морфологии. Рекристаллизованный феррит, наблюдаемый в режиме BSE (обратнорассеянных электронов) в SEM (сканирующий электронный микроскоп), имеет однородный контраст благодаря низкой плотности дислокаций.

Остальную часть микроструктуры составляет нерекристаллизованный феррит, который составляет от 0% (включительно) до 80%. Часть бейнита и мартенсита, которая не может быть рекристаллизована при отжиге в зоне горячих состояний, является частью нерекристаллизованного феррита.

Плотность карбидов на границе зёрен рекристаллизованного феррита менее или равна 5 карбидам на 10 мкм длины границы зёрен для повышения вязкости стали.

Горячекатаный и отожжённый стальной лист в соответствии с изобретением имеет ударную вязкость по Шарпи E при 20°C выше 0,40 Дж/мм², измеренную в соответствии со стандартом ISO 148-1:2006 (F) и ISO 148-1:2017(F).

Горячекатаный и отожженный стальной лист согласно изобретению, имеет твёрдость по Виккерсу ниже 300HV.

Горячекатаный и отожжённый стальной лист в соответствии с изобретением может быть изготовлен любым подходящим способом изготовления, и специалист в данной области техники может его определить. Однако предпочтительно использовать способ согласно изобретению, включающий следующие стадии:

Полуфабрикат, пригодный для дальнейшей горячей прокатки, имеет состав стали, описанный выше. Полуфабрикат нагревают до температуры 1150 - 1300°С, чтобы облегчить горячую прокатку, при этом конечная температура FRT горячей прокатки зависит от химического состава стали.

Для получения целевых свойств специалист должен выбрать температуру FRT чистовой прокатки, способствующую рекристаллизации матрицы после отжига в зоне горячих состояний. За пределами определённого значения FRT, которое напрямую зависит от химического состава стали, накопленной энергии уже недостаточно для рекристаллизации феррита после отжига в зоне горячих состояний. Предпочтительно FRT составляет 750 - 1000°C. Более предпочтительно, FRT составляет 800 - 950°C.

Затем горячекатаную сталь охлаждают и сматывают в рулон при температуре Tcoil 20 - 550°C. Предпочтительно температура Tcoil составляет от (Ms-100°C) до 550°C. После намотки лист может быть протравлен для удаления продуктов окисления.

Смотанный в рулон стальной лист затем отжигают при температуре отжига Та, которая ниже Ас1. Стальной лист выдерживают при указанной температуре Ta в течение времени выдержки ta, составляющего 0,1 - 100 ч, для снижения твёрдости при сохранении вязкости горячекатаного стального листа выше 0,4 Дж/мм2. Для получения целевых свойств специалист должен выбрать Ta, способствующую рекристаллизации феррита. Отжиг при слишком низкой температуре ограничивает рекристаллизацию феррита и способствует образованию карбидов на границах зёрен, снижая вязкость стального листа. Предпочтительно Ta составляет от 500°C до Ac1.

После отжига в зоне горячих состояний плотность карбидов на границе зёрен составляет менее 5 карбидов на 10 мкм длины границы зерна, что повышает вязкость стали. Затем горячекатаный и отожжённый стальной лист охлаждают до комнатной температуры.

Горячекатаный и отожжённый стальной лист обладает подходящими свойствами вязкости и твёрдости, что делает возможным дальнейшую обработку. Например, горячекатаный и отожжённый стальной лист может быть подвергнут холодной прокатке для получения холоднокатаного стального листа, толщина которого может составлять, например, 0,7 - 3 мм или даже предпочтительно 0,8 - 2 мм. Степень обжатия при холодной прокатке предпочтительно составляет 20 - 80%.

Теперь изобретение будет проиллюстрировано следующими примерами, которые никоим образом не ограничивают его объём притязаний.

Пример 1

3 образца стали, составы которых приведены в таблице 1, отливают в полуфабрикаты и перерабатывают в стальные листы в соответствии с технологическими параметрами, приведёнными в таблице 2.

Таблица 1. Составы

Испытываемые составы представлены в следующей таблице, в которой содержание элементов выражено в массовых процентах.

(°C)

(°C)

Стали A-C в соответствии с изобретением.

Температура Ac1 была определена с помощью дилатометрического и металлографического анализов.

Таблица 2. Параметры процесса

Отлитые стальные полуфабрикаты повторно нагревают до 1200°C в течение 1800 с, подвергают горячей прокатке, а затем сматывают в рулон перед отжигом в зоне горячих состояний. Применяют следующие особые условия:

(°C)

Затем анализируют горячекатаные и отожжённые листы, и соответствующие элементы микроструктуры и механические свойства представлены соответственно в таблицах 3 и 4.

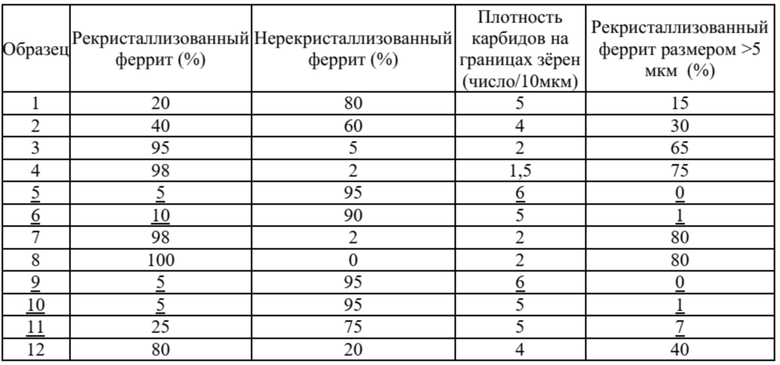

Таблица 3. Микроструктура горячекатаного и отожжённого стального листа

Определены процентное содержание фаз микроструктуры полученного горячекатаного и отожжённого стального листа:

Подчеркнутые значения: не соответствует изобретению

Доли поверхности определяют следующим методом: из горячекатаного проката вырезают образец, который отжигают, полируют и травят известным из уровня техники реагентом для выявления микроструктуры. Затем срез исследуют с помощью сканирующего электронного микроскопа, например, с помощью сканирующего электронного микроскопа с полевой эмиссионной пушкой («FEG-SEM») при увеличении более чем в 5000 раз как в режиме вторичных электронов, так и в режиме обратного рассеяния электронов.

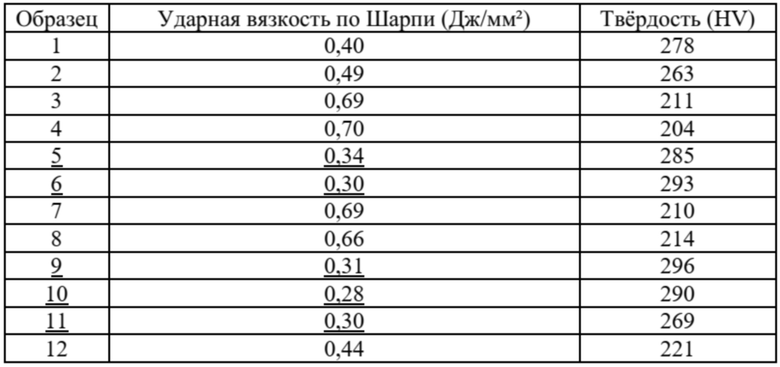

Таблица 4. Механические свойства горячекатаного и отожжённого стального листа Механические свойства испытанных образцов определены и представлены в следующей таблице:

Подчеркнутые значения: не соответствуют целевым значениям

Для получения целевых свойств специалист должен выбрать температуру FRT конечной прокатки, чтобы способствовать рекристаллизации матрицы после отжига.

Чтобы получить конечный горячекатаный и отожжённый стальной лист с более чем 20% рекристаллизованного феррита, остальное представляет собой нерекристаллизованный феррит, проводят испытания с FRT 800°C, 850°C, 900°C и 950°C перед отжигом при температуре Ta 620°C в течение времени ta 23 ч.

В случае образцов 1 - 4 сталь А подвергают горячей прокатке с FRT 950°С, 900°С, 850°С и 800°С соответственно. Эти примеры демонстрируют все целевые свойства благодаря своему особому составу и микроструктуре.

В случае образцов 5 - 8 сталь B подвергают горячей прокатке с FRT 800°C, 850°C, 900°C и 950°C. Высокая FRT для образцов 5 и 6, соответственно, 950°C и 900°C, приводит к содержанию рекристаллизованного феррита после отжига 5% и 10%, ниже, чем требуемый уровень. В случае образцах 7 - 8 рекристаллизовано более 98% феррита благодаря низкому значению FRT 850°C и 800°C. В случае образцов 9 - 12 сталь С подвергают горячей прокатке с FRT 800°С, 850°С, 900°С и 950°С. В этом случае FRT выше 900°C означает, что микроструктура не соответствует изобретению. Для образцов 9 - 11 плотность карбидов на границе зёрен выше требуемого уровня, что приводит к низкой ударной вязкости стали.

Пример 2

1 образец, состав которого указан в таблице 6, отливают в полуфабрикаты и перерабатывают в стальные листы в соответствии с параметрами процесса, представленными в таблице 7.

Таблица 6. Химический состав

(°C)

Сталь D в соответствии с изобретением

Таблица 7. Параметры процесса

Отлитые стальные полуфабрикаты повторно нагревают до 1200°C в течение 1800 с, подвергают горячей прокатке и затем сматывают в рулоны перед отжигом в зоне горячих состояний. Применяют следующие конкретные условия:

Затем анализируют горячекатаные и отожжённые листы, и соответствующие элементы микроструктуры и механические свойства представлены соответственно в таблицах 8 и 9.

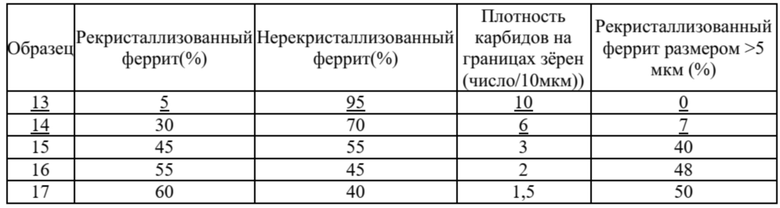

Таблица 8. Микроструктура горячекатаного и отожжённого стального листа

Определено процентное содержание фаз микроструктуры полученного горячекатаного и отожжённого стального листа:

Подчеркнутые значения: не соответствует изобретению

Доли поверхности определяют следующим методом: из горячекатаного проката вырезают образец, который отжигают, полируют и травят известным из уровня техники реагентом для выявления микроструктуры. Затем срез исследуют с помощью сканирующего электронного микроскопа, например, с помощью сканирующего электронного микроскопа с полевой эмиссионной пушкой («FEG-SEM») при увеличении более чем в 5000 раз как в режиме вторичных электронов, так и в режиме обратного рассеяния электронов.

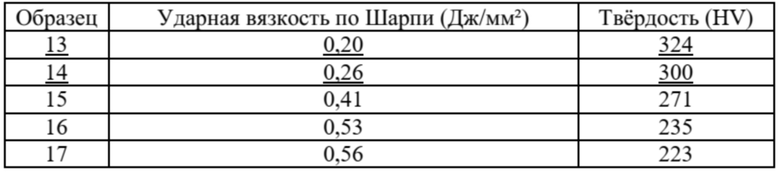

Таблица 9. Механические свойства горячекатаного и отожжённого стального листа Механические свойства испытанных образцов определены и представлены в следующей таблице

Подчеркнутые значения: не соответствует изобретению

Испытания 13 - 17 выполняют при FRT 845°C и изменении температуры отжига Ta, чтобы получить конечный отожжённый стальной лист с более чем 20% рекристаллизованного феррита, остальное составляет нерекристаллизованный феррит, и чтобы ограничить число карбидов на границах зёрен.

Если Та слишком низкая, как в испытаниях 13 и 14, феррит недостаточно рекристаллизован, а сталь слишком твёрдая. Большое количество карбидов, образующихся на границах зёрен, снижает вязкость стали.

Изобретение относится к области металлургии, а именно к горячекатаному и отожжённому стальному листу, используемому для изготовления элементов конструкции кузова и панели кузова автомобилей. Лист изготовлен из стали, имеющей состав, включающий, в мас.%: С: 0,1-0,25, Mn: 3,00 – 5,00, Si: 0,80 – 1,60, В: 0,0003 – 0,004, S ≤ 0,010, Р ≤ 0,020, N ≤ 0,008, при необходимости по меньшей мере один элемент, выбранный из группы, включающей Ti ≤ 0,04, Nb ≤ 0,05, Mo ≤ 0,3, Al ≤ 0,90 и Cr ≤ 0,80, остальное – железо и неизбежные примеси. Стальной лист имеет микроструктуру, включающую, в долях поверхности: 20% или более рекристаллизованного феррита, остальное представляет собой нерекристаллизованный феррит, в которой 15% или более указанного рекристаллизованного феррита имеет размер зерна более 5 мкм, а плотность карбидов на границе зёрен рекристаллизованного феррита менее или равна 5 карбидам на 10 мкм длины границы зёрен. Лист обладает требуемым сочетанием уровня твердости и ударной вязкости. 2 н. и 6 з.п. ф-лы, 9 табл., 2 пр.

1. Горячекатаный и отожжённый стальной лист, изготовленный из стали, имеющей состав, включающий в мас.%:

и необязательно включающий один или несколько следующих элементов в мас.%:

остальное представляет собой железо и неизбежные примеси, образующиеся в результате плавки,

причем указанный стальной лист имеет микроструктуру, включающую в долях поверхности:

- 20% или более рекристаллизованного феррита;

- остальное представляет собой нерекристаллизованный феррит, где

15% или более указанного рекристаллизованного феррита имеет размер зерна более 5 мкм, и плотность карбидов на границе зёрен рекристаллизованного феррита менее или равна 5 карбидам на 10 мкм длины границы зёрен.

2. Горячекатаный и отожжённый стальной лист по п. 1, в котором содержание указанного рекристаллизованного феррита составляет 40 - 60%.

3. Горячекатаный и отожжённый стальной лист по п. 1, в котором содержание рекристаллизованного феррита составляет 80 - 100%.

4. Горячекатаный и отожжённый стальной лист по любому из пп. 1 - 3, в котором содержание марганца составляет 3,50 - 4,50%.

5. Горячекатаный и отожжённый стальной лист по любому из пп. 1 - 4, в котором содержание кремния составляет 1,00 - 1,60%.

6. Горячекатаный и отожжённый стальной лист по любому из пп. 1 - 5, в котором горячекатаный и отожжённый стальной лист имеет ударную вязкость по Шарпи при 20°C выше 0,40 Дж/мм².

7. Горячекатаный и отожжённый стальной лист по любому из пп. 1 - 6, в котором горячекатаный и отожжённый стальной лист имеет твёрдость ниже 300HV.

8. Холоднокатаный стальной лист, полученный в результате холодной прокатки горячекатаного и отожжённого стального листа по любому из пп. 1 - 7.

| US 2005199322 A1, 15.09.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ХОЛОДНОКАТAНЫХ И ОТОЖЖЕННЫХ СТАЛЬНЫХ ЛИСТОВ И ЛИСТЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2008 |

|

RU2437945C2 |

| ВЫСОКОПРОЧНЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2557035C1 |

| WO 2018116155 A1, 28.06.2018 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| РОЛИКОВАЯ КОНСТРУКЦИЯ И СПОСОБ АВТОНОМНОГО ПЕРЕМЕЩЕНИЯ УСТРОЙСТВ СО ВСТРОЕННОЙ РОЛИКОВОЙ КОНСТРУКЦИЕЙ | 2018 |

|

RU2752500C2 |

Авторы

Даты

2023-06-15—Публикация

2020-12-16—Подача