Изобретение относится к органической химии, а именно к процессам сульфирования линейных алкилбензолов с образованием линейной алкилбензосульфокислоты, и может применяться в процессе получения сырья, используемого в технологии производства синтетических моющих средств.

Известен способ и система для распределения жидкого органического вещества [патент US2019209992A1]. Система и процесс для равномерного распределения жидкого органического вещества в виде тонкого слоя в реакторе с падающей пленкой, образованном множеством труб. Предполагается подавать одинаковое количество жидкого органического вещества во все трубки, а затем равномерно распределять его тонким слоем по периметру каждой трубки и двумя соединенными пластинами и листом, расположенным между ними. Недостатком такого способа является низкое (до 80 мас.%) содержание линейной алкилбензосульфокислоты в продуктовом потоке и короткий межпромывочный цикл. Кроме того, недостатком данного способа является то, что при переработке линейных алкилбензолов с примесями легкой ароматики (с углеводородным радикалом С2-С3) наблюдается ускоренное образование высоковязкого компонента (тетралина и сульфона), что снижает длительность межпромывочного периода работы реактора сульфирования.

Задача, решаемая изобретением, заключается в снижении потерь выработки продукции.

Предложенный способ получения сульфирования линейных алкилбензолов, предполагает использование многотрубного пленочного реактора сульфирования с диаметром реакционных трубок 25,4 мм и длиной 6 м.; линейные алкилбензолы сульфируют 4.5 - 5.5% оксид серы (далее -SO3) в воздухе при температуре 35-45°С; тепло реакции отводят охлаждающей жидкостью с температурой 30-35°С, которую подают в межтрубное пространство реактора.

Согласно изобретению, сульфирование линейных алкилбензолов осуществляют в реакторе, содержащим 120 реакционных трубок; сульфируют линейные алкилбензолы с углеводородным радикалом С10-С14 и примесями легкой ароматики с углеводородным радикалом С2-С3 в количестве 2-4% мас.; расход линейных алкилбензолов изменяют в соответствии с вязкостью смеси и составом линейных алкилбензолов.

Технический результат заключается в увеличении длительности межпромывочного периода работы реактора сульфирования при переработке линейных алкилбензолов с углеводородным радикалом С10-С14 и примесями легкой ароматики. Технический результат заключается в увеличении содержания линейной алкилбензосульфокислоты в продуктовом потоке. Технический результат заключается в улучшении эксплуатационных характеристик реактора сульфирования.

Технические результаты достигаются при помощи предложенных операций и рассчитанных параметров:

Используют реактор сульфирования, снабженный реакционными трубками. В количестве 2-4% массы и температурой от 35 до 45°С подают линейные алкилбензолы с углеводородным радикалом С10-С14 с примесями ароматики с углеводородным радикалом С2-С3, в виде пленки вовнутрь каждой реакционной трубки. Разбавляют воздухом поток газообразного оксида серы до концентрации от 4,5 до 5,5% мас. и подают его в каждую реакционную трубку. Охлаждающую жидкость температурой от 30 до 35°С подают в межтрубное пространство реактора сульфирования для отвода тепла, выделяющегося при реакции. Затем промывают реактор сульфирования при увеличении динамической вязкости смеси до 0,545 Па⋅с.

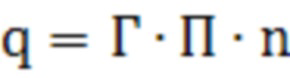

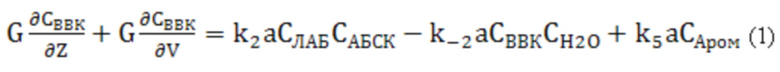

Оптимальные параметры рассчитывают по формуле:

,

,

где q - оптимальный расход линейных алкилбензолов;

П - периметр реакционной трубки, м;

n - число трубок в реакторе сульфирования,

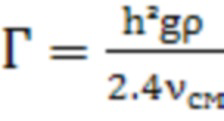

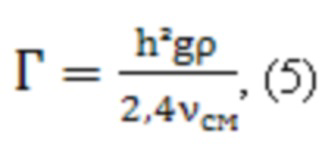

Г - оптимальная плотность орошения, кг/(с⋅м):

,

,

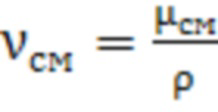

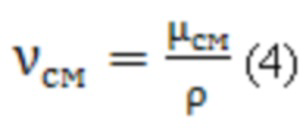

- кинематическая вязкость смеси, м2/с:

- кинематическая вязкость смеси, м2/с:

,

,

где ρ - плотность смеси, кг/м3;

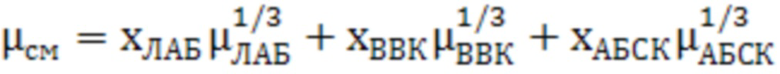

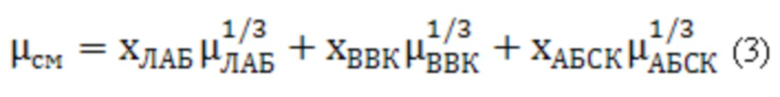

- динамическая вязкость смеси, Па⋅с:

- динамическая вязкость смеси, Па⋅с:

,

,

где  - динамическая вязкость смеси, Па⋅с;

- динамическая вязкость смеси, Па⋅с;

динамическая вязкость высоковязкого компонента, Па⋅с;

динамическая вязкость высоковязкого компонента, Па⋅с;

динамическая вязкость линейной алкилбензолсульфокислоты, Па⋅с;

динамическая вязкость линейной алкилбензолсульфокислоты, Па⋅с;

- мольная доля линейных алкилбензолов;

- мольная доля линейных алкилбензолов;

- мольная доля алкилбензолсульфокислоты;

- мольная доля алкилбензолсульфокислоты;

- мольная доля высоковязкого компонента:

- мольная доля высоковязкого компонента:

где V - объем реактора, м3;

- концентрация высоковязкого компонента, моль/м3:

- концентрация высоковязкого компонента, моль/м3:

где G - текущий расход линейных алкилбензолов в реактор, кг/час;

Z - общий объем переработанных линейных алкилбензолов, м3;

- концентрация линейных алкилбензолов, моль/м3;

- концентрация линейных алкилбензолов, моль/м3;

- концентрация легкой ароматики, моль/м3;

- концентрация легкой ароматики, моль/м3;

- концентрация алкилбензолсульфокислоты, моль/м3;

- концентрация алкилбензолсульфокислоты, моль/м3;

- концентрация воды, моль/м3;

- концентрация воды, моль/м3;

- константа скорости протекания реакции образования сульфона;

- константа скорости протекания реакции образования сульфона;

- константа скорости протекания реакции разложения сульфона;

- константа скорости протекания реакции разложения сульфона;

- константа скорости протекания реакции образования тетралина;

- константа скорости протекания реакции образования тетралина;

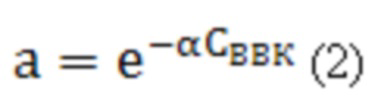

- активность среды в протекании реакций, относительные единицы:

- активность среды в протекании реакций, относительные единицы:

где α - коэффициент дезактивации равный 1,2.

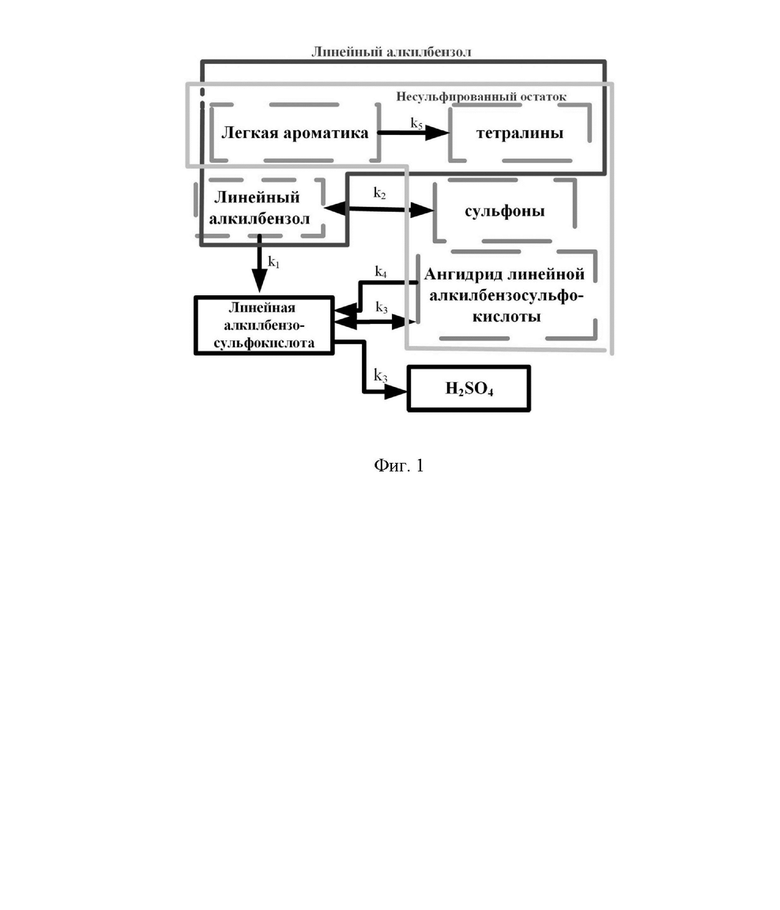

На фиг. 1 представлена схема превращений компонентов в процессе сульфирования линейных алкилбензолов.

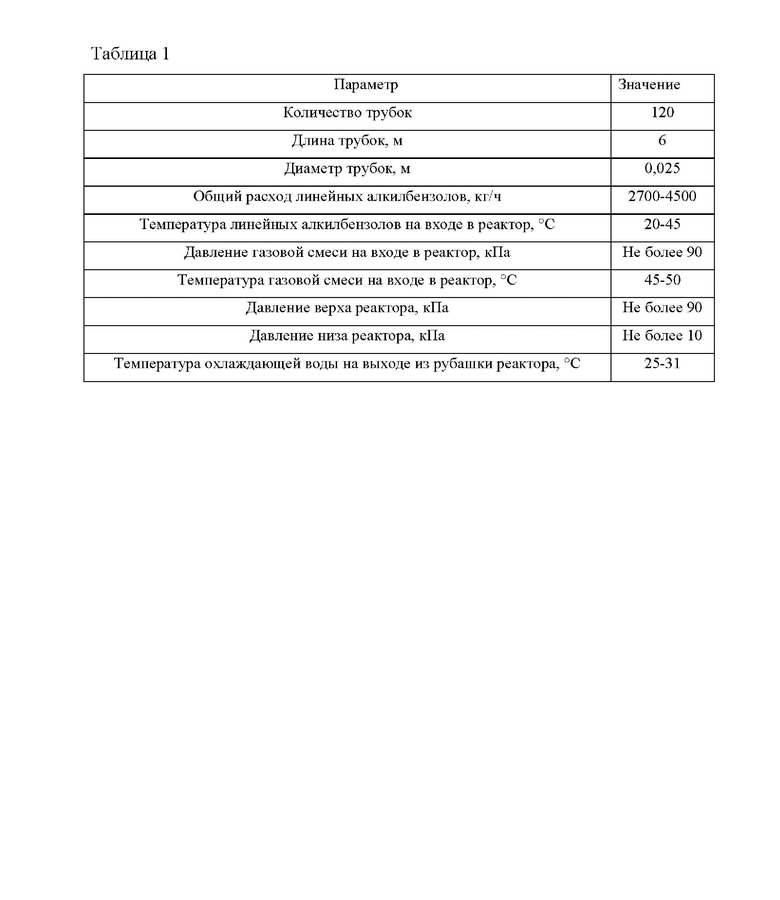

В таблице 1 приведены параметры реактора сульфирования линейных алкилбензолов.

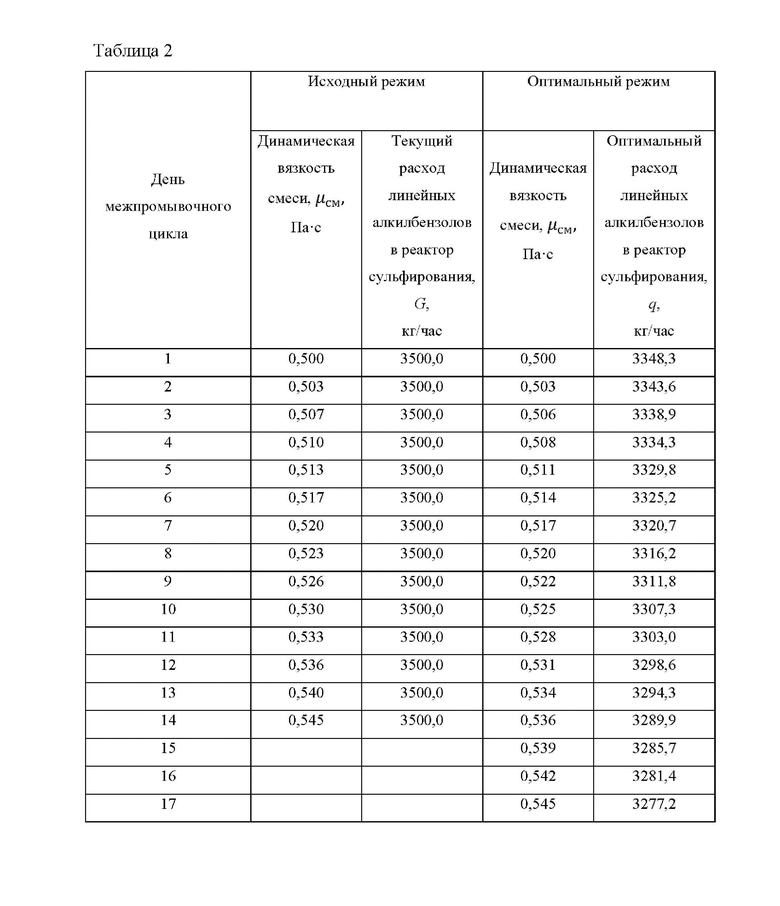

В таблице 2 приведены значения динамической вязкости смеси, оптимального и текущего расхода в реактор сульфирования линейных алкилбензолов с содержанием легкой ароматики 2 мас.%.

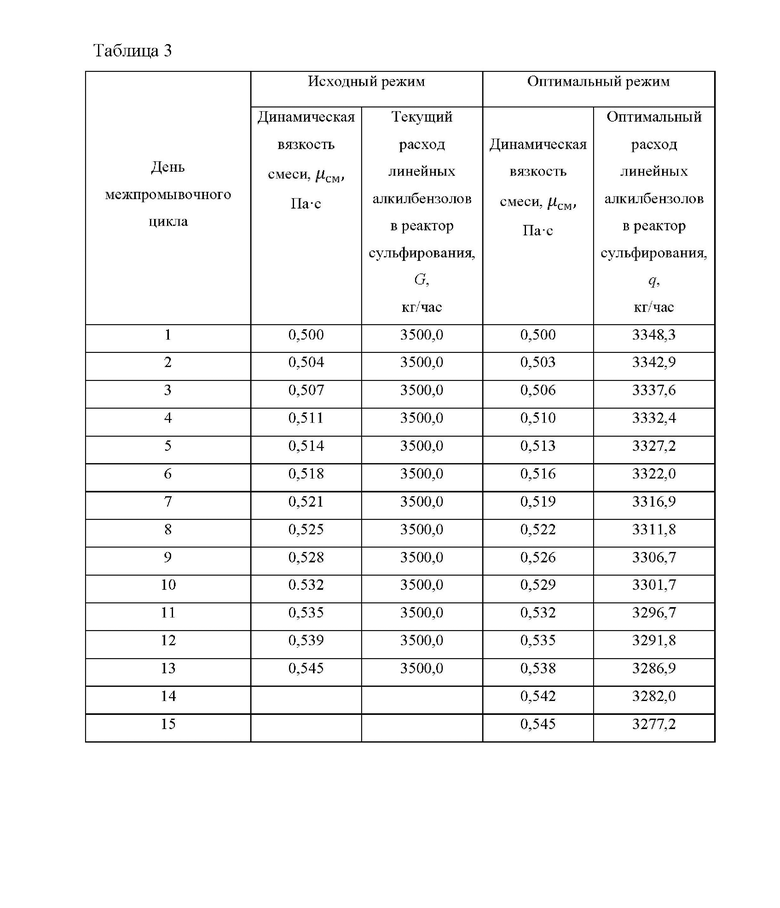

В таблице 3 приведены значения динамической вязкости смеси, оптимального и текущего расхода в реактор сульфирования линейных алкилбензолов с содержанием легкой ароматики 4 мас.%.

Пример 1.

Предлагаемый способ сульфирования линейных алкилбензолов осуществляли, используя пленочный реактор, содержащий 120 реакционных трубок.

Проводили сульфирование линейных алкилбензолов с углеводородным радикалом С10-С14 с содержанием легкой ароматики 2% мас. при температуре линейных алкилбензолов 40°С и температуре охлаждающей жидкости (например, воды) 30°С. Расход линейных алкилбензолов в реактор сульфирования составлял 3500 кг/час. Потоком воздуха разбавляли газообразным оксидом серы до концентрации 5% об.

После подачи линейных алкилбензолов в реактор регулировали технологические параметры в соответствии с таблицей 1.

Затем, используя, исходные лабораторные данные по составу линейных алкилбензолов, данные, полученные от приборов контроля и регулирования расхода линейных алкилбензолов и SO3; давления SO3; температуры SO3; температуры охлаждающей воды, ежедневно определяли концентрацию высоковязкого компонента (тетралина и сульфона) по уравнению:

где G - текущий расход линейных алкилбензолов в реактор, кг/час;

Z - общий объем переработанных линейных алкилбензолов, м3;

V - объем реактора, м3;

- концентрация высоковязкого компонента (тетралина и сульфона), моль/м3;

- концентрация высоковязкого компонента (тетралина и сульфона), моль/м3;

- концентрация линейных алкилбензолов, моль/м3;

- концентрация линейных алкилбензолов, моль/м3;

- концентрация легкой ароматики, моль/м3;

- концентрация легкой ароматики, моль/м3;

- концентрация алкилбензолсульфокислоты, моль/м3;

- концентрация алкилбензолсульфокислоты, моль/м3;

- концентрация воды, моль/м3;

- концентрация воды, моль/м3;

- константа скорости протекания реакции образования сульфона;

- константа скорости протекания реакции образования сульфона;

- константа скорости протекания реакции разложения сульфона;

- константа скорости протекания реакции разложения сульфона;

- константа скорости протекания реакции образования тетралина;

- константа скорости протекания реакции образования тетралина;

- активность среды в протекании реакций, относительные единицы.

- активность среды в протекании реакций, относительные единицы.

Активность среды в протекании реакций a принимали равной 1 на первый день межпромывочного периода работы реактора сульфирования, а в последующие дни определяли по математическому уравнению

где α - коэффициент дезактивации, равный 1,2.

Ежедневно определяли динамическую вязкость смеси , Па⋅с:

, Па⋅с:

где  - мольная доля линейных алкилбензолов в смеси;

- мольная доля линейных алкилбензолов в смеси;

- мольная доля высоковязкого компонента в смеси;

- мольная доля высоковязкого компонента в смеси;

- мольная доля алкилбензолсульфокислоты в смеси;

- мольная доля алкилбензолсульфокислоты в смеси;

- динамический коэффициент вязкости смеси, Па⋅с;

- динамический коэффициент вязкости смеси, Па⋅с;

динамический коэффициент вязкости высоковязкого компонента, Па⋅с;

динамический коэффициент вязкости высоковязкого компонента, Па⋅с;

динамический коэффициент вязкости алкилбензолсульфокислоты, Па⋅с.

динамический коэффициент вязкости алкилбензолсульфокислоты, Па⋅с.

Ежедневно определяли кинематическую вязкость смеси , м2/с:

, м2/с:

где  - кинематическая вязкость смеси, м2/с;

- кинематическая вязкость смеси, м2/с;

- динамическая вязкость смеси, Па⋅с;

- динамическая вязкость смеси, Па⋅с;

ρ - плотность смеси, кг/м3.

Ежедневно определяли оптимальную плотность орошения Г, кг/(с⋅м):

Ежедневно определяли оптимальный расход линейных алкилбензолов в реактор сульфирования  :

:

где П - периметр реакционной трубки, м;

n - число трубок в реакторе сульфирования.

Так, в 1-й день межпромывочного цикла концентрация высоковязкого компонента  составила 0,0018 моль/л, динамическая вязкость смеси

составила 0,0018 моль/л, динамическая вязкость смеси  = 0,500 Па⋅с, кинематическая вязкость смеси

= 0,500 Па⋅с, кинематическая вязкость смеси  = 0,00058 м2/с, оптимальная плотность орошения Г = 0,0987 кг/(с⋅м), оптимальный расход линейных алкилбензолов в реактор сульфирования

= 0,00058 м2/с, оптимальная плотность орошения Г = 0,0987 кг/(с⋅м), оптимальный расход линейных алкилбензолов в реактор сульфирования  = 3348,3 кг/час.

= 3348,3 кг/час.

Ежедневно расход линейных алкилбензолов в реактор изменяли согласно уравнению (6).

При достижении динамической вязкости смеси  0,545 Па⋅с выполняли остановку реактора сульфирования и осуществляли его промывку.

0,545 Па⋅с выполняли остановку реактора сульфирования и осуществляли его промывку.

Динамическая вязкость смеси  , равная 0,545 Па⋅с, была достигнута на 17 день межпромывочного цикла, оптимальный расход линейных алкилбензолов в реактор сульфирования

, равная 0,545 Па⋅с, была достигнута на 17 день межпромывочного цикла, оптимальный расход линейных алкилбензолов в реактор сульфирования  при этом составил 3277,2 кг/час.

при этом составил 3277,2 кг/час.

Пример 2.

В качестве сырья процесса сульфирования использовали линейные алкилбензолы с углеводородным радикалом С10-С14 с содержанием легкой ароматики 4 % мас., с расходом в реактор сульфирования 3500 кг/час. Сульфирование осуществляли при температуре линейных алкилбензолов 45°С и температуре охлаждающей жидкости (например, фреон) 35°С. Потоком воздуха разбавляли газообразный оксид серы до концентрации 5,5% об. На 1 день межпромывочного цикла концентрация высоковязкого компонента  составила 0,002 моль/л, динамическая вязкость смеси

составила 0,002 моль/л, динамическая вязкость смеси  составила 0,500 Па⋅с, что соответствует оптимальному расходу линейных алкилбензолов в реактор сульфирования

составила 0,500 Па⋅с, что соответствует оптимальному расходу линейных алкилбензолов в реактор сульфирования  , равному 3348,3 кг/час. Ежедневно определяли динамическую вязкость смеси

, равному 3348,3 кг/час. Ежедневно определяли динамическую вязкость смеси  и изменяли оптимальный линейных алкилбензолов в реактор сульфирования

и изменяли оптимальный линейных алкилбензолов в реактор сульфирования  согласно уравнению (6).

согласно уравнению (6).

Динамическая вязкость смеси  , равная 0,545 Па⋅с, была достигнута на 15 день межпромывочного цикла, оптимальный расход линейных алкилбензолов в реактор сульфирования

, равная 0,545 Па⋅с, была достигнута на 15 день межпромывочного цикла, оптимальный расход линейных алкилбензолов в реактор сульфирования  при этом составил 3277,2 кг/час.

при этом составил 3277,2 кг/час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 2007 |

|

RU2335491C1 |

| Способ получения синтетических сульфонатных присадок к смазочным маслам | 2024 |

|

RU2838487C1 |

| Способ получения @ - @ - алкилбензолсульфокислот | 1984 |

|

SU1268568A1 |

| Способ получения основы синтетических моющих средств | 2022 |

|

RU2795626C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛСУЛЬФОКИСЛОТЫ | 1995 |

|

RU2128645C1 |

| Способ получения полиальфаолефинов с кинематической вязкостью 10-25 сСт | 2018 |

|

RU2666725C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНАТОВ | 2001 |

|

RU2312099C2 |

| СПОСОБ НЕПРЕРЫВНОГО СУЛЬФИРОВАНИЯ И/ИЛИ СУЛЬФАТИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2039736C1 |

| КАТАЛИЗАТОР И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2014 |

|

RU2608192C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ МОДИФИЦИРОВАННОЙ СУЛЬФОНАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2244734C2 |

Изобретение относится к органической химии, конкретно к процессам сульфирования линейных алкилбензолов с образованием линейной алкилбензосульфокислоты, и может быть использовано при получении сырья, используемого в производстве синтетических моющих средств. Способ сульфирования линейных алкилбензолов включает использование реактора сульфирования, снабжённого реакционными трубками, характеризуется тем, что линейные алкилбензолы с углеводородным радикалом С10-С14 температурой от 35 до 45°С с содержанием ароматики с углеводородным радикалом С2-С3 в количестве 2-4 % массы подают в виде пленки вовнутрь каждой реакционной трубки, разбавляют воздухом поток газообразного SO3 до концентрации от 4,5 до 5,5 % об., и подают его в каждую реакционную трубку, охлаждающую жидкость температурой от 30 до 35°С подают в межтрубное пространство реактора для отвода тепла, выделяющегося при реакции, промывают реактор сульфирования при увеличении динамической вязкости смеси до 0,545 Па·с. Технический результат изобретения заключается в увеличении содержания линейной алкилбензосульфокислоты в продуктовом потоке и улучшении эксплуатационных характеристик реактора сульфирования. 2 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

1. Способ сульфирования линейных алкилбензолов, включающий использование реактора сульфирования, снабжённого реакционными трубками, характеризующийся тем, что подают линейные алкилбензолы с углеводородным радикалом С10-С14 температурой от 35 до 45°С с содержанием ароматики с углеводородным радикалом С2-С3 в количестве 2-4 % массы в виде пленки вовнутрь каждой реакционной трубки, разбавляют воздухом поток газообразного SO3 до концентрации от 4,5 до 5,5 % об., и подают его в каждую реакционную трубку, охлаждающую жидкость температурой от 30 до 35°С подают в межтрубное пространство реактора сульфирования для отвода тепла, выделяющегося при реакции, промывают реактор сульфирования при увеличении динамической вязкости смеси до 0,545 Па·с.

2. Способ по п. 1, отличающийся тем, что используют реактор сульфирования, содержащий 120 реакционных трубок.

3. Способ по п. 1 или 2, отличающийся тем, что используют реакционные трубки диаметром 25,4 мм и длиной 6 м.

| Способ сульфирования органических веществ | 1979 |

|

SU869264A1 |

| US 2008306295 A1, 11.12.2008 | |||

| Динцес А.И., Потоловский Л.А | |||

| ОСНОВЫ ТЕХНОЛОГИИ НЕФТЕХИМИЧЕСКОГО СИНТЕЗА, Москва, 1960, стр | |||

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ГАЛЕЙ | 1923 |

|

SU413A1 |

| ТРИГГЕРНОЕ УСТРОЙСТВО | 2003 |

|

RU2237969C1 |

| US 2019209992 A1, 11.07.2019 | |||

| Крутильный динамометр | 1947 |

|

SU71244A1 |

Авторы

Даты

2023-07-04—Публикация

2022-10-05—Подача