Изобретение относится прокатному производству и может быть использовано при прокатке двутавров из титановых сплавов на обжимных станах.

Известно изобретение [1] (Патент RU №2487955 С1 МПК С22С 14/00; С22F1/18; F28F3/00, опубликовано 20/07/2013, бюл. №20): где лист из чистого титана, содержащий титан и неизбежные примеси, имеет предел текучести 215 МПа или выше, лист из чистого титана имеет средний размер d зерна его структуры 25 мкм или больше и 75 мкм или меньше, и лист из чистого титана имеет гексагональную кристаллическую структуру, при этом соответствующие зерна в гексагональной кристаллической структуре имеют среднее значение коэффициентов Шмидта (SF) двойников (11-22) с направлением прокатки в качестве их осей.

Недостатком данного способа является то, что оно предназначено для листового проката титановых сплавов.

Известен способ изготовления двутавра для шахтных монорельсовых дорог [2] (Патент RU №2425896 C1, МПК С21D8/00, С21D1/02, опубликовано 10.08.2011, бюл. №22), включающий нагрев заготовки, прокатку при температуре 1040-1100°С, предварительное ускоренное охлаждение отдельных элементов профиля с температуры конца прокатки, выдержку, прерванную закалку до среднемассовой температуры 740-790°С и окончательное охлаждение на воздухе, при этом прокатку проводят до суммарного обжатия 80-85% от площади поперечного сечения раската с последующей выдержкой в течение 12-18 с и формированием готового профиля, после чего одновременно, в течение 0,35-0,45 с, осуществляют предварительное ускоренное охлаждение полок по центру с внешней стороны и в местах сопряжения полок со стенкой профиля, а затем, после выдержки в течение 0,05-0,07 с, проводят прерванную закалку полок одновременно с внутренней и внешней сторон в течение 0,60-0,75 с.

Недостатком данного изобретения является то, что оно предназначено для прокатки стальных двутавров.

Известен способ прокатки заготовок из титановых сплавов на реверсивном стане [3] (патент RU 2025153 C1 МПК В21В3/00, опубликовано 30.12.1994), включающий обжатие металла валками с получением недоката. При этом недокат получают с обжатием при угле захвата до 30o, соразмерном углу трения, и с длиной деформируемой части, равной 1,5 - 2,0 длинам очага деформации, а затем устанавливают дополнительное обжатие величиной до 0,6 первоначального и катают слиток на всю длину со стороны обжатого конца с соответствующим суммарным обжатием.

Недостатком данного способа является то, что предназначено для прокатки простых сортовых заготовок, где возможна кантовка на 90⁰.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения сортового проката из титановых сплавов [4] (патент RU №2175581 C2 МПК В21В3/00, опубликовано10.112001, бюл.№31), включающий нагрев предварительно деформированной заготовки и многопроходовую радиально-сдвиговую деформацию, отличающийся тем, что нагрев заготовки осуществляют до температуры на 20 - 60°С ниже температуры полного полиморфного превращения, а многопроходовую прокатку ведут при постоянной скорости вращения валков в установившемся режиме деформирования, причем обжатие в каждом проходе назначают в зависимости от величины снижения температуры прокатываемого металла и определяют согласно выражению

где ε1- логарифмическая степень деформации;

Δtd - приращение температуры прокатываемого металла за счет энергии деформации, °С;

С - теплоемкость металла при температуре деформации, Дж/(кг•°С);

ρ - плотность металла, кг/м3;

Рc- среднее удельное давление, МПа.

Недостатком известного способа является то, что описанная технология рассчитана на прокатку, которая происходит в разнополярном направлении (радиально-сдвиговая), с применением кантовок сортового профиля, а также температуры прокатки соответствовали более низким температурам прокатки (с однородной полиморфной α фазой).

Технический результат на достижение которого направлено предлагаемое изобретение является: изготовление двутавра из титанового сплава, а также улучшение качества прокатываемого профиля за счет исключения кривизны, тем самым получение профиля с более точной геометрией и тем самым снижение КИМ (коэффициента использования металла) при металлообработке у потребителя.

Указанный технический результат обеспечивается благодаря тому, что в способе получения двутавра из титанового сплава, включающий нагрев и многопроходную деформацию в двухвалковых калибрах, в соответствии с изобретением прокатку производят в горячем состоянии, при температуре начала проката 1050⁰С-1100⁰С, где для разрушения межкристаллических связей поверхности заготовки с α – фазой, в начальных проходах, используют степень деформации ε менее 10%, а по мере снижения сопротивления деформации увеличивают степень деформации ε до 20%.

Кроме этого, в зависимости от размера сечения и времени нагрева заготовки количество проходов с деформацией ε менее 10% составляет от 1 до 12 проходов.

Кроме этого, для ускорения разрушения межкристаллических связей поверхности заготовки с α – фазой, производят кантовку заготовки на 180⁰, через каждый 1-2 прохода.

Кроме этого, прокатку производят без прямого водяного охлаждения валков.

Кроме этого, после прокатки заготовки ее неподвижно фиксируют и удерживают в зоне между двух взаимно-параллельных плоскостей не менее 15 мин.

Сущность изобретения поясняется следующими чертежами, на которых изображены:

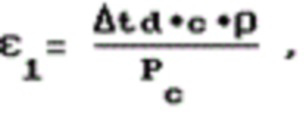

ФИГ.1. – график сопротивления деформации стали Ст3;

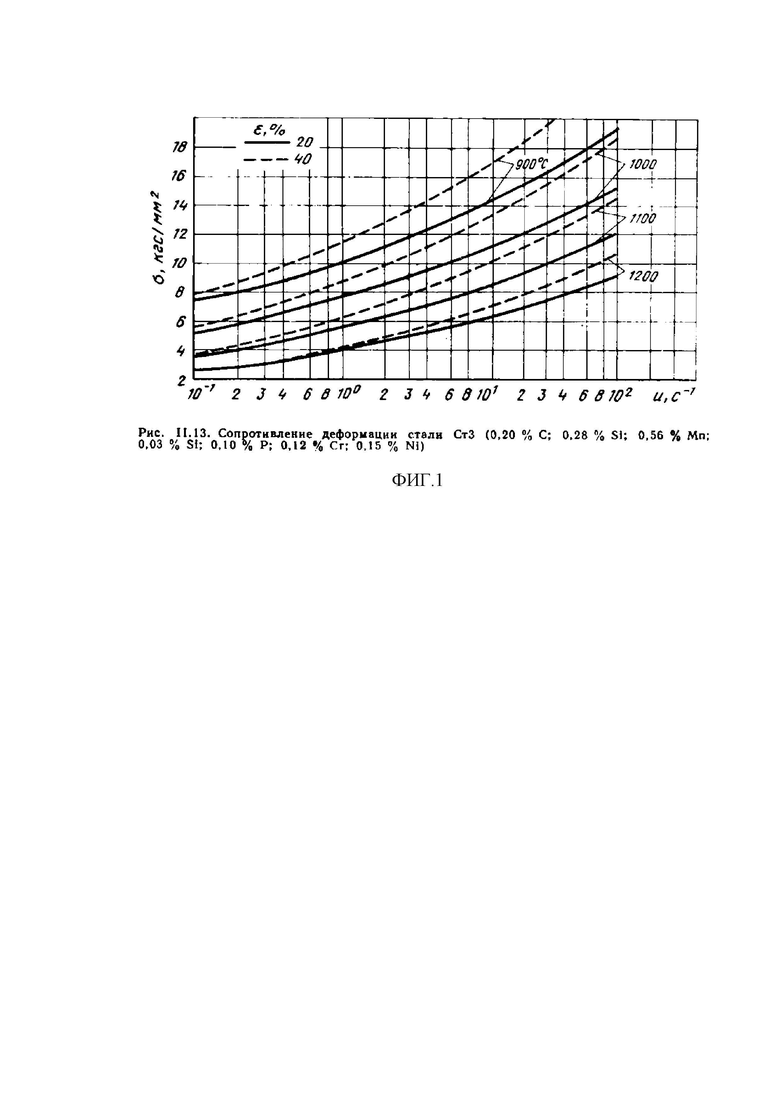

ФИГ.2. – график коэффициентов сопротивления деформации Ст3.

Степенной kε и температурный kт;

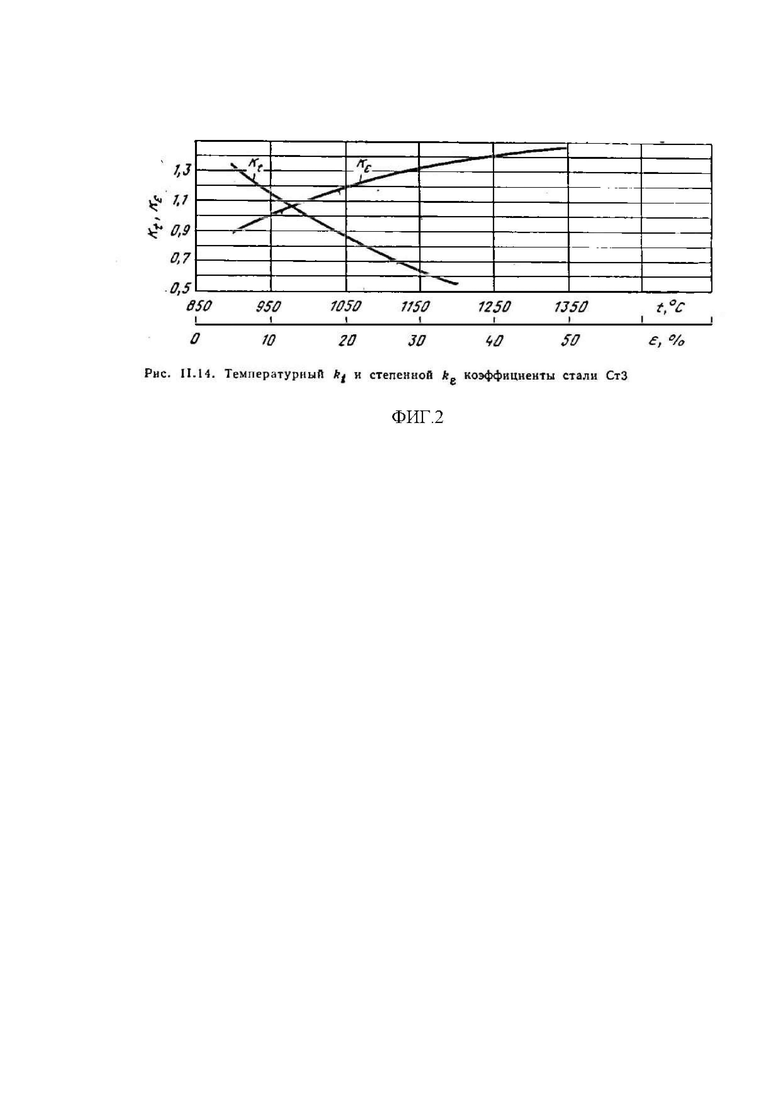

ФИГ.3. – график кривы течения титановых сплавов;

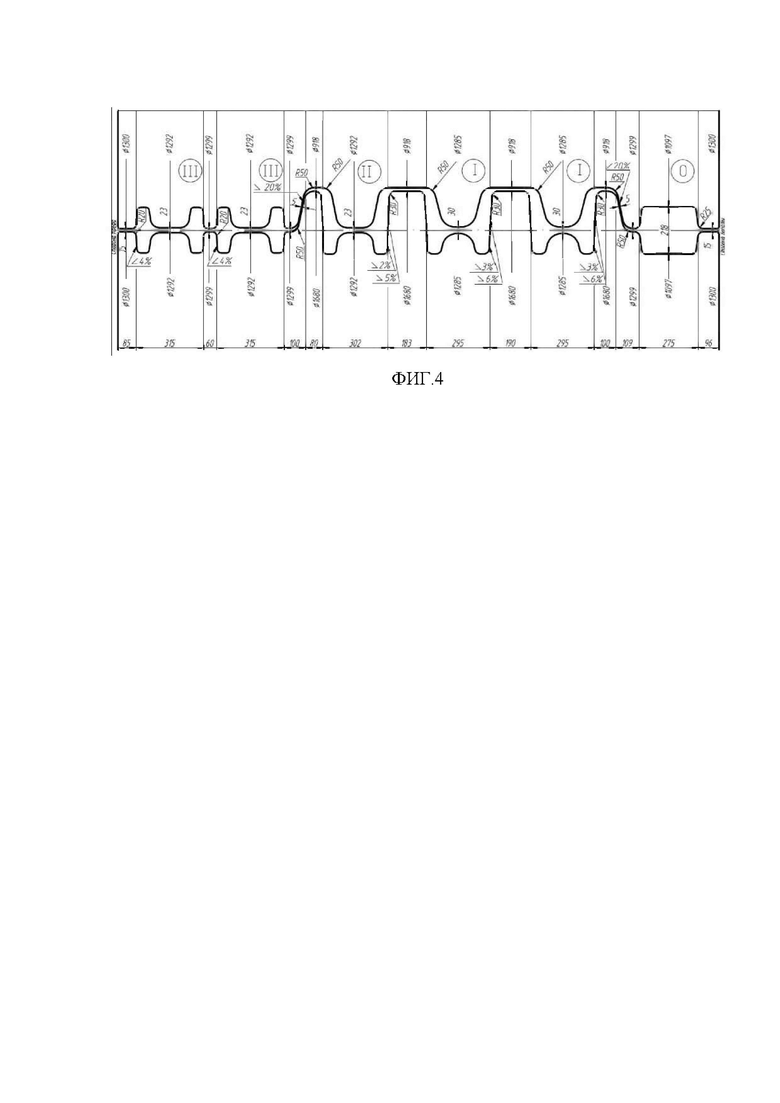

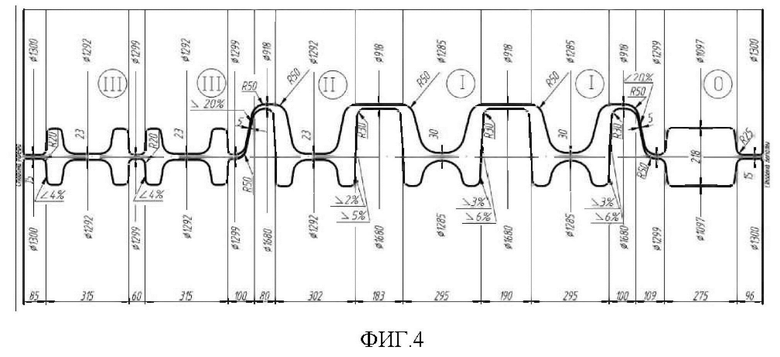

ФИГ.4. - Монтажная схема;

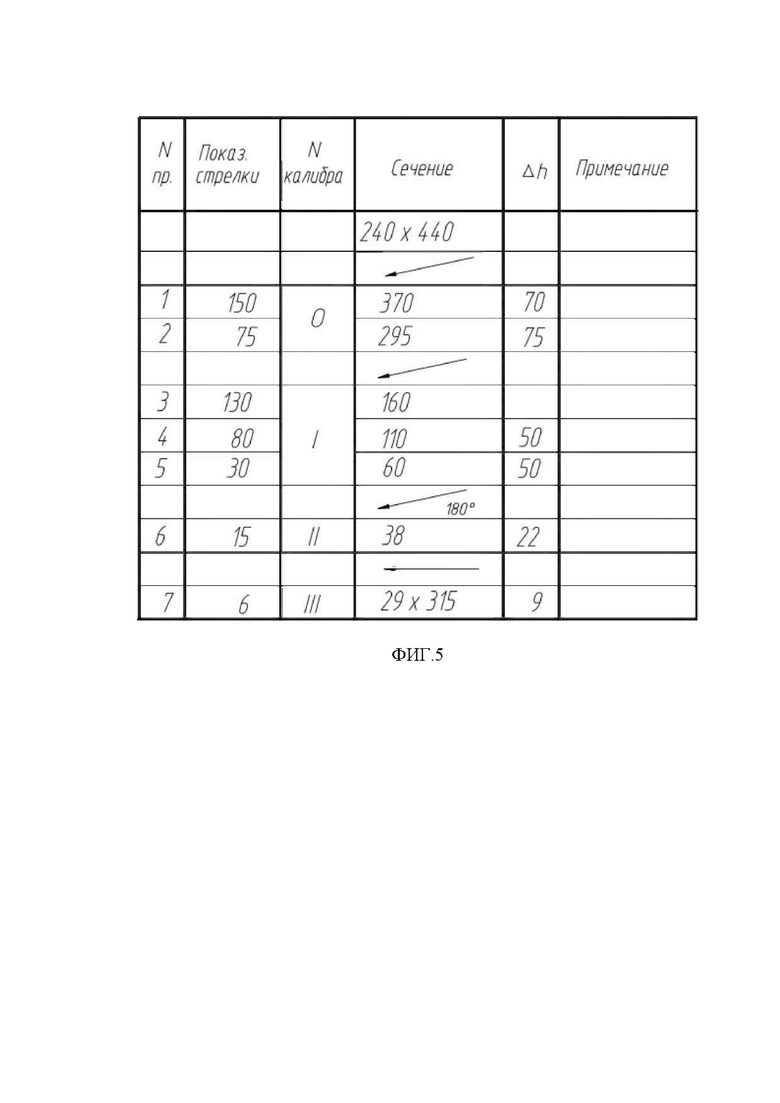

ФИГ.5. - Схема прокатки в обжимной клети двутавра 20К из стали;

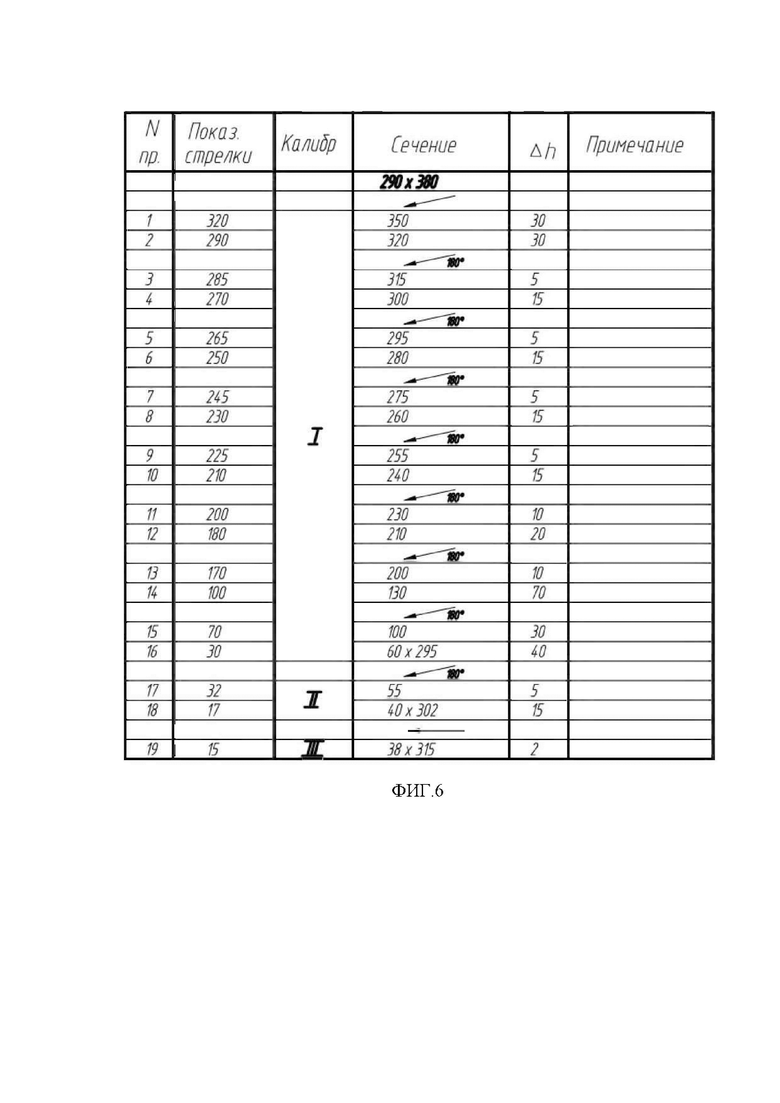

ФИГ.6. Схема прокатки в обжимной клети двутавра 20К из титана.

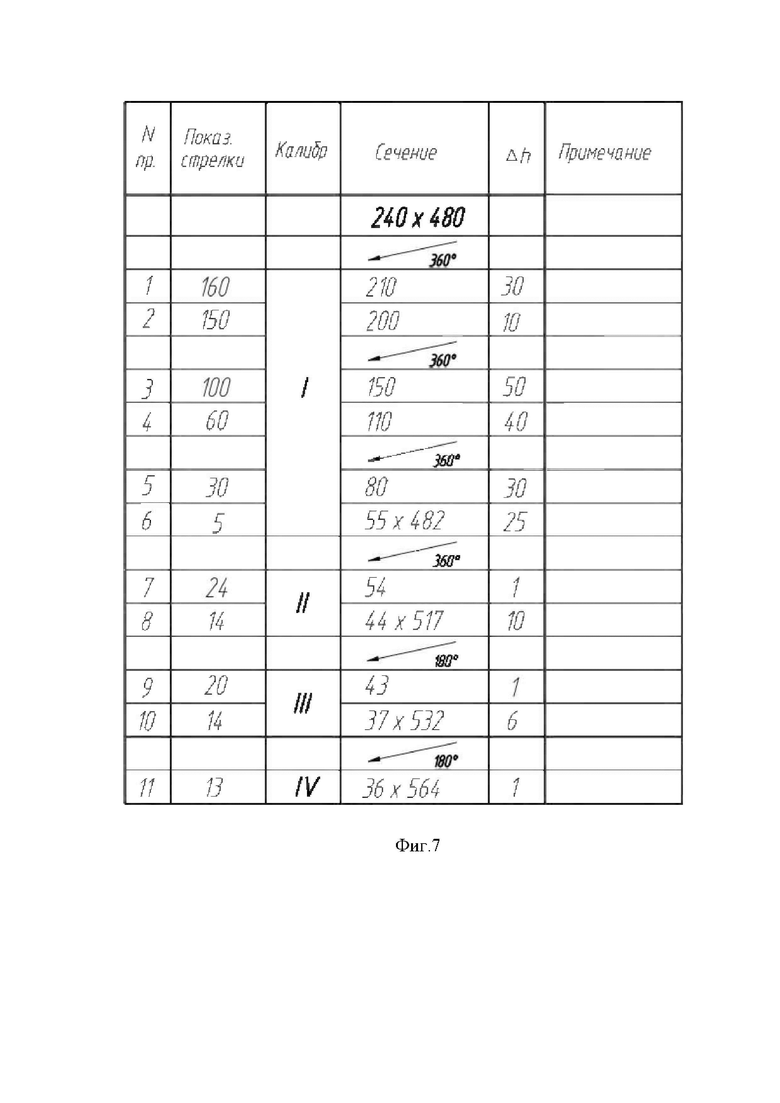

ФИГ.7. Схема прокатки в обжимной клети двутавра 134x530x24 из титаносодержащего сплава.

Экспериментально установлено, что степень деформации ε более 20% при снижении сопротивления, при указанных температурах прокатки может привести к снижению вытяжки металла и получению превышенного уширения. Для обеспечения разрушения межкристаллических связей поверхности заготовки с α – фазой при температурах ниже 1050⁰С будет затруднителен, т.к. заданная температура не позволит прогреть внутреннюю часть металла с β-фазой для получения пластических свойств. Для обеспечения разрушения межкристаллических связей поверхности заготовки с α – фазой при температурах выше 1100⁰С произойдет перегрев поверности металла, что приведет к необратимым последствиям и создании трудноразрушаемого альфированного слоя.

В начальных проходах, для разрушения межкристаллических связей поверхности заготовки с α – фазой, используют степень деформации ε менее 10%, потому, что повышенное значение деформации приведет к защемлению металла, который имеет низкую пластичность и как следствие к поломке буртов на валках.

Прокатку производят без прямого водяного охлаждения валков для исключения окисления поверхности и образования новых межкристаллических связей α – фазы.

После прокатки заготовки ее неподвижно фиксируют и удерживают в зоне между двух взаимно-параллельных плоскостей не менее 15 мин. для снижения остаточных напряжений и исключения кривизны заготовки при остывании и образовании α – фазы на поверхности заготовки.

Сущность изобретения заключается в следующем.

Известно, [5] (Целиков А.И. Теория прокатки. А.И. Целиков, А.Д. Томлено и др. / Металлургия. -1982. – 335с.), что при прокатке стальных профилей сопротивление деформации с повышением температуры непрерывно падает по логарифмической зависимости (ФИГ.1) [5].

По графикам коэффициентов влияния степени деформации kε и температуры kт (ФИГ.2.) на сопротивление деформации видна обратно-пропорциональная зависимость, другими словами, для достижения равновесного состояния сопротивления деформации необходимо при увеличении степени деформации на коэффициент kε, увеличивать температуру, для снижения коэффициента kт. Такой процесс применяется при горячей прокатке практически всех сталей, и при расчете режимов обжатий на первых проходах, когда температура выше, а уширение минимально, применяются максимальные степени обжатия, соответственно, когда температура логарифмически снижается, а уширение пропорционально увеличивается, степень обжатия задается меньше.

Известно [6] (Столяров В.В. Влияние комбинированных схем деформации на структуру и механические свойства титановых сплавов / В.В. Столяров // Actual Problems in Machine Building. 2015. - №2. – С. 358-362), что при прокатке титановых сплавов существует кардинальное отличие в том, что сопротивление деформации в зависимости от температуры имеет полиноминальную зависимость с зонами падения и роста сопротивления деформации от температуры. Для прокатки простых профилей из титановых сплавов используют комбинированные схемы деформации.

Согласно аналитическому исследованию [7] (Потапов А.И. Сопротивление деформации титановых сплавов при температурах тёплой и горячей обработки металлов давлением / А.И. Потапов, С.В. Харитонин // Заготовительные производства в машиностроении - №3. – 2013. – С.18-22.) подтверждается полиноминальная зависимость влияния температуры, в качестве примера на ФИГ.3 представлены зависимости сопротивления деформации для сплава ВТ6, при разных скоростях и температурах деформации, однако данное исследование проводилось для одноосного нагружения (штамповке со свободным уширением), при которой по мере обжатия контактная площадь между пуансоном (матрицей) и заготовкой непрерывно увеличивается. Согласно теории пластической деформации любые металлы (за исключением температурных зон фазовых переходов), при увеличении температуры имеют большую подвижность атомов, а соответственно увеличение пластических свойств. Непропорциональная зависимость для титановых сплавов объясняется в работе [8] (Колачёв Б.А. Влияние водорода на окисление титанового сплава ВТ6Ч / Б.А. Колачев, Ю.Б, Егорова. // Известия вузов. Цветная металлургия. - №2. – 2008.), где на примере титанового сплава ВТ6Ч (на котором это свойство ярко проявляется), представлено исследование, что при температурах выше 800⁰С, при длительном нагреве в печи (в качестве примера 3 часа), на поверхности заготовки образуется α фаза, с устойчивыми межкристаллическими связями и повышенной микротвердостью, при этом в сердцевине заготовки преобладает область β фазы, поэтому структура сердцевины достаточно пластичная. Соответственно при прокатке титановых сплавов необходимо учитывать данное свойство и разрабатывать калибровку с учётом низкой пластичности заготовки первых проходах, а также повышенного уширения металла.

При прокатке двутавров в обжимной клети, для закрытых и открытых калибров (ФИГ.4.) расчет степени обжатия производится с расчетом уширения полок и обжатия стенки, поэтому относительные обжатия определяются отношением суммарных обжатий по поверхности профиля из предыдущего и последующего проходов.

Для прокатки фасонных профилей (в том числе двутавров), использование комбинированных схем, как описано в работе [6], или непрерывной кантовки как в изобретении [4], для смены вектора деформации, из-за особенностей профиля не представляется возможным.

Также производить прокатку с постоянным уширением, как описано в работе [7] на примере осадки (одноосном нагружении) в силу особенности конструкции двутавра и необходимости получения готового профиля с определенной толщиной полки также невозможно.

Согласно монтажной схемы (на ФИГ.4 в качестве примера монтажная схема для двутавра 20К), необходимость получения профиля в обжимной клети, соответствующего чистовому калибру III, для стальных профилей производится с расчетом обжатий по логарифмической зависимости (на ФИГ.5 в качестве примера схема обжатий подката для двутавра 20К из стали).

В качестве решения поставленной задачи, для прокатки титановых сплавов, после нагрева заготовки под прокатку, с учетом времени нагрева и температуры, в предлагаемом изобретении, предлагается задавать меньшие значения относительных обжатий, для снижения сопротивления деформации и повышенного уширения в первых проходах. После снижения степени деформации, за счёт «размягчения» α фазы поверхности заготовки и тем самым повышения пластичности, относительные обжатия увеличиваются и в последних проходах, по мере прохождения прокатки, обратно снижаются, другими словами график относительных обжатий также будет обратно-пропорционален графику температур, относительно сопротивления деформации.

Для прокатки заготовки из титановых сплавов предлагается схема обжатий, без изменения калибровки валков, с получением аналогичного профиля, за счет изменения режимов обжатий, при учете прямого или обратно-пропорционального температурного коэффициента, в зависимости от температуры (на ФИГ. 6. в качестве примера схема обжатий подката для двутавра 20К из титана).

В отличии от прототипа, где прокатка происходит в разнополярном направлении (радиально-сдвиговая), как описано в работе [6] с применением кантовок сортового профиля, а также температуры прокатки соответствовали более низким температурам прокатки (с однородной полиморфной α фазой), в предлагаемом изобретении данная зависимость недопустима, т.к. прокатка фасонного профиля происходит в двухплоскостном деформировании с кантовкой на 180 градусов, и отсутствует «размягчение» (перекристализация) α структуры на поверхности металла, за счет отсутствия смены плоскости обжатия. В предлагаемом изобретении режим обжатия определяется полиноминальной зависимостью, а не логарифмической, также в предлагаемом изобретении за счет высоких температур внутренняя часть заготовки после нагрева и с отсутствием окисления поверхности имеет β фазу, которая обладает большей пластичностью.

Испытание по технологии предлагаемого изобретения были осуществлены в цехе широкополочных балок АО «ЕВРАЗ Нижнетагильский металлургический комбинат».

Исходную заготовку для двутавра сечением 290 х 380 мм нагревали до температуры 1050⁰С-1100⁰С, где для разрушения межкристаллических связей поверхности заготовки с α – фазой, в начальных проходах использовали степень деформации ε менее 10%, а по мере снижения сопротивления деформации увеличивают степень деформации ε до 20%. (ФИГ.6)

Пример 1:

Прокатку ведут в обжимной клети в трех калибрах согласно ФИГ.4 за 19 проходов по следующей схеме (ФИГ.6):

- 2 прохода в I-м калибре с относительным обжатием 8% и 8,5%, кантовка на 180º;

- 2 прохода в I-м калибре с относительным обжатием 1,5% и 4,8 %, кантовка на 180º;

- 2 прохода в I-м калибре с относительным обжатием 1,7% и 5,0 %, кантовка на 180º;

- 2 прохода в I-м калибре с относительным обжатием 1,8% и 5,5 %, кантовка на 180º;

- 2 прохода в I-м калибре с относительным обжатием 2,0% и 6,0 %, кантовка на 180º;

- 2 прохода в I-м калибре с относительным обжатием 4,3% и 9,0 %, кантовка на 180º;

- 2 прохода в I-м калибре с относительным обжатием в 13-м проходе 4,8%, в 14-м проходе обжатие увеличивают до 35 %, кантовка на 180º;

- 2 прохода в I-м калибре с относительным обжатием в 15-м проходе 23%, в 16-м проходе - 40 %, кантовка на 180º;

- 2 прохода в II-м калибре, с уменьшением относительного обжатия в 17-м проходе до 8%, и увеличением в 18- м проходе до 27%;

- 1 проход в III-м калибре с относительным обжатием 5%.

Пример 2:

Прокатку ведут в обжимной клети в четырех калибрах за 11 проходов по следующей схеме (ФИГ.7):

- 2 прохода в I-м калибре с относительным обжатием 6% и 4,8%, кантовка на 360º;

- 2 прохода в I-м калибре с относительным обжатием 25% и 27%, кантовка на 360º;

- 2 прохода в I-м калибре с относительным обжатием 27% и 31%, кантовка на 360º;

- 2 прохода в II-м калибре с уменьшением относительного обжатия до 2% в 7-м проходе и увеличением до 19% в 8-м проходе, кантовка на 180º;

- 2 прохода в III-м калибре с уменьшением относительного обжатия до 2,3% в 9-м проходе и увеличением до 14% в 10-м проходе, кантовка на 180º;

- 1 проход в IV-м калибре с относительным обжатием 2,7 %.

С помощью предлагаемого изобретения можно изготавливать двутавровые профили из титановых сплавов.

Технико-экономический эффект способа прокатки двутавров из титанистых сплавов, заключается в улучшении качества прокатываемого профиля за счет исключения кривизны, получении профиля с более точной геометрией и тем самым снижение КИМ (коэффициента использования металла) при металлообработке у потребителя.

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Источники информации

[1] Патент RU №2487955 С1 МПК С22С 14/00; С22F1/18; F28F3/00, опубликовано 20/07/2013 ,бюл. №20;

[2] Патент RU №2425896 C1, МПК С21D8/00, С21D1/02, опубликовано 10.08.2011, бюл. №22;

[3] Патент RU 2025153 C1 МПК В21В3/00, опубликовано 30.12.1994;

[4] Патент RU №2175581 C2 МПК В21В3/00, опубликовано10.112001, бюл. №31;

[5] Целиков А.И. Теория прокатки. А.И. Целиков, А.Д. Томлено и др. / Металлургия. -1982. – 335с.

[6] Столяров В.В. Влияние комбинированных схем деформации на структуру и механические свойства титановых сплавов / В.В. Столяров // Actual Problems in Machine Building. 2015. - №2. – С. 358-362.

[7] Потапов А.И. Сопротивление деформации титановых сплавов при температурах тёплой и горячей обработки металлов давлением / А.И. Потапов, С.В. Харитонин // Заготовительные производства в машиностроении - №3. – 2013. – С.18-22.

[8] Колачёв Б.А. Влияние водорода на окисление титанового сплава ВТ6Ч / Б.А. Колачев, Ю.Б, Егорова. // Известия вузов. Цветная металлургия. - №2. – 2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячекатаного двутавра из фасонной заготовки | 2020 |

|

RU2758605C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ РОМБИЧЕСКИХ ПРОФИЛЕЙ | 2012 |

|

RU2515781C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1992 |

|

RU2009736C1 |

| Валок для шаговой прокатки многогранных полос | 1988 |

|

SU1588453A1 |

| Способ прокатки цилиндрических слитков | 1991 |

|

SU1795916A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

Изобретение относится к способу получения двутавра из титанового сплава. Осуществляют нагрев и многопроходную деформацию в двухвалковых калибрах. Прокатку производят в горячем состоянии при температурах начала проката 1050-1100°С, при этом для разрушения межкристаллических связей поверхности заготовки титанового сплава с α–фазой в начальных проходах используют степень деформации ε менее 10%. По мере снижения сопротивления деформации увеличивают степень деформации ε до 20%. В результате исключается кривизна, и получают профиль с точной геометрией. 4 з.п. ф-лы, 7 ил., 2 пр.

1. Способ получения двутавра из титанового сплава, включающий нагрев и многопроходную деформацию в двухвалковых калибрах, отличающийся тем, что прокатку производят в горячем состоянии при температурах начала проката 1050-1100°С, при этом для разрушения межкристаллических связей поверхности заготовки титанового сплава с α–фазой в начальных проходах используют степень деформации ε менее 10%, а по мере снижения сопротивления деформации увеличивают степень деформации ε до 20%.

2. Способ по п.1, отличающийся тем, что в зависимости от размера сечения и времени нагрева заготовки количество проходов с деформацией ε менее 10% составляет от 1 до 12 проходов.

3. Способ по п.1, отличающийся тем, что для ускорения разрушения межкристаллических связей поверхности заготовки титанового сплава с α–фазой производят кантовку заготовки на 180° через каждый 1-2 прохода.

4. Способ по п.1, отличающийся тем, что прокатку производят без прямого водяного охлаждения валков.

5. Способ по п.1, отличающийся тем, что после прокатки заготовки ее неподвижно фиксируют и удерживают в зоне между двумя взаимно параллельными плоскостями не менее 15 мин.

| СПОСОБ ПОЛУЧЕНИЯ СОРТОВОГО ПРОКАТА ИЗ ТИТАНОВЫХ СПЛАВОВ | 1999 |

|

RU2175581C2 |

| УСОВЕРШЕНСТВОВАННЫЕ СПОСОБЫ ЧИСТОВОЙ ОБРАБОТКИ ЭКСТРУДИРОВАННЫХ ТИТАНОВЫХ ИЗДЕЛИЙ | 2017 |

|

RU2709568C1 |

| СТАЛЬНОЙ ПРОФИЛЬ, ИМЕЮЩИЙ ТОЛЩИНУ, СОСТАВЛЯЮЩУЮ ПО МЕНЬШЕЙ МЕРЕ 100 ММ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2750752C1 |

| WO 2011079341 A2, 07.07.2011. | |||

Авторы

Даты

2023-07-25—Публикация

2023-04-24—Подача