Изобретение относится к электротехнике и электрохимии и касается катодного материала водоактивируемых батарей, которые преимущественно предназначены для энергопитания метеорологических радиозондов, шаров-пилотов, морских сигнальных устройств, спасательных средств, буев, аварийных радиомаяков.

Известен способ получения катодного материала для водоактивируемой батареи путем сплавления во время или после прессования исходной смеси компонентов, содержащей на каркасной основе легкорастворимую негигроскопичную ионную соль и, по меньшей мере, одну основную соль меди, содержащую, по меньшей мере, основной сульфат меди или основной карбонат меди, электронно-проводящий материал, выбранный из группы, включающей графит, сажу и углеродные волокна, и связующее (патент US 10581086; МПК H01M 2/16, H01M 4/42, H01M 4/46, H01M 4/48, H01M 6/34, H01M 2/12, H01M 2/36, H01M 4/04, H01 M 4/08, H01M 4/36, H01M 4/58, H01M 4/62, H01M 6/32; 2020 г.).

Недостатком известного способа получения катодного материала является использование в качестве водорастворимого негигроскопичного ионопроводящего материала химически нестабильных соединений, подвергающихся в присутствии воды гидролизу с образованием гидроксидов соответствующих металлов. Кроме того, для увеличения проводимости катода необходимо добавлять графит, что в свою очередь обусловливает использование для приготовления катодной массы в качестве дополнительного компонента какого-либо связующего.

Известен способ получения катодного материала для водоактивируемой батареи на основе соединения CuxMyOzXt, где M – In, Ga, As, Sc, Y, Bi, Nb, Ca или La, Х – галогенид, включающий несколько стадий отжига исходной смеси в диапазоне температур 150-500°С с промежуточным охлаждением и измельчением (патент US 7160647; МПК C01G 15/00, C01G 3/00, H01M 4/00, H01 M 4/06, H01M 4/48, H01M 4/58; 2005 г.).

Недостатком известного способа получения катодного материала является сложность процесса, обусловленная многостадийным отжигом исходных компонентов реакционной смеси. Кроме того, для увеличения проводимости катода CuxMyOzXt необходимо добавлять графит с размером частиц менее 20 мкм, что в свою очередь обуславливает использование для приготовления катодной массы в качестве дополнительного компонента какого-либо связующего.

Наиболее близким к предлагаемому техническому решению является способ получения катодного материала для водоактивируемой батареи, включающий тонкое измельчение йода, иодида серебра или иодида свинца, взятых в виде свежеприготовленного мелкого порошка; отдельное смешивание коллоидной серы с массой природного коллоидного графита, полученного путем расщепления на полуграфитизированный ацетиленовый дым и сажу, путем тщательного измельчения. Обе смеси измельчают в присутствии очень небольшого количества воды до получения дисперсии в виде однородной пасты. Используя гидравлический пресс и форму в форме параллелепипеда с желаемой активной поверхностью, полуизмельченную катодную смесь прессуют на никелевую или серебряно-никелевую коллекторную нить, расположенную в полости матрицы в форме зигзага. Пасту, спрессованную до толщины менее 2 мм и заданных размеров активной поверхности, помещают в карман из нетканого материала, собирая катод в виде кассеты (патент RO 114207; МПК H01M 14/00, H01M 4/04, H01M 4/08, H01M 6/16; 1999 г.) (прототип).

Недостатком известного способа получения катодного материала является использование в качестве исходных компонентов иодида свинца PbI2 или иодида серебра AgI, являющихся химически нестабильными соединениями, которые разлагаются на свету с образованием I2. Дополнительно, иодид свинца, являясь потенциальным канцерогеном для организма человека, относится по своему воздействию на организм человека к веществам 1 класса опасности и может привести к тяжелым отравлениям. Иодид серебра является экологически опасным соединением, так как чрезвычайно токсичен для водных организмов с долгосрочными последствиями. Кроме того, в известном способе получения катодного материала для увеличения проводимости электрохимической системы используется коллоидный графит, полученный путем расщепления на полуграфитизированный ацетиленовый дым и сажу, что усложняет известный способ получения.

Таким образом, перед авторами стояла задача разработать простой и экологически безвредный способ получения катодного материала для водоактивируемой батареи, обеспечивающий наряду с этим уменьшение времени активации катодной массы за счет увеличения гидрофильности поверхности получаемого материала.

Поставленная задача решена в предлагаемом способе получения катодного материала для водоактивируемой батареи, включающем измельчение исходной смеси порошкообразных компонентов в присутствии увлажняющего компонента с последующим прессованием, в котором в качестве исходной смеси используют гидратированный оксид ванадия, предварительно обработанный в кипящем слое при температуре 40-60°С, и хлорид меди дигидрат, взятые в соотношении, масс.: гидратированный оксид ванадия : хлорид меди дигидрат = 20:(13÷15), а увлажняющий компонент используют из расчета при отношении исходной смеси в гр к увлажняющему компоненте в мл 2:1, при этом измельчение осуществляют при скорости 600-650 об/мин до получения размера частиц менее 2 мкм.

При этом в качестве увлажняющего компонента могут использовать этанол или поливиниловый спирт.

В настоящее время из патентной и научно-технической литературы не известен способ получения катодного материала для водоактивируемой батареи, в котором в качестве исходной смеси используют гидратированный оксид ванадия, предварительно обработанный в кипящем слое при температуре 40-60°С, и хлорид меди дигидрат, взятые в предлагаемом соотношении, с добавлением увлажняющего компонента в определенном количестве.

Исследования, проведенные авторами, позволили сделать вывод, что катодный материал водоактивируемой батареи может быть получен при условии использования в качестве исходного компонента гидратированного оксида ванадия V2O4.8⋅1.6H2O, предварительно обработанного в кипящем слое при температуре 40-60°С. При этом с учетом того, что ионы ванадия в гидратированном оксиде ванадия находятся в двух степенях окисления как V5+ и V4+, возникает возможность отказаться от использования графита для увеличения проводимости электрохимической системы и, следовательно, от использования связующего. Кроме того, предварительная обработка гидратированного оксида ванадия V2O4.8·1.6H2O в кипящем слое позволяет получать мелкодисперсный катодный материал (размер частиц несколько мкм) с высокоразвитой удельной поверхностью, что способствует увеличению поверхностной энергии, определяющей процесс сорбции молекул воды, и приводит к уменьшению времени активации катодной массы. Более того, исследования, проведенные авторами, позволили сделать вывод, что время активации катодного материала водоактивируемой батареи может быть уменьшено (до порядка 10 сек) за счет увеличения гидрофильности поверхности катодного материала. Использование гидратированного оксида ванадия V2O4.8⋅1.6H2O в качестве основного компонента катодной материала, характерной особенностью которого является наличие кристаллогидратной воды в количестве 1.6 молей на одну формульную единицу, обеспечивает создание капиллярно-пористой структуры соединения, реализуя процесс переноса влаги посредством ее диффузии, сорбции и капиллярной конденсации. Дополнительно гидрофильность поверхности катодного материала водоактивируемой батареи увеличивается при условии использования в процессе перетирания составляющих катодного материала этанола или поливинилового спирта в качестве увлажняющего компонента. Благодаря наличию полярных гидроксильных групп (С-ОН) в структуре соединений, увлажняющие компоненты при адсорбции на границе раздела фаз понижают поверхностное натяжение, обеспечивая тем самым дополнительную гидрофилизацию поверхности частиц катодного материала. Кроме того, присутствие в катодной массе хлорида меди дигидрата наряду с основной фазой гидратированного оксида ванадия увеличивает ионную составляющую проводимости электрохимической системы для получения ее высокого потенциала за счет образования гидратированной фазы внедрения состава CuxV2O5⋅nH2O при интеркаляции ионов Cu2+ в межслоевое пространство слоистого гидратированного оксида ванадия V2O4.8⋅1.6H2O, образующихся в результате протекания процесса электролитической диссоциации CuCl2⋅2H2O при активации катодной массы.

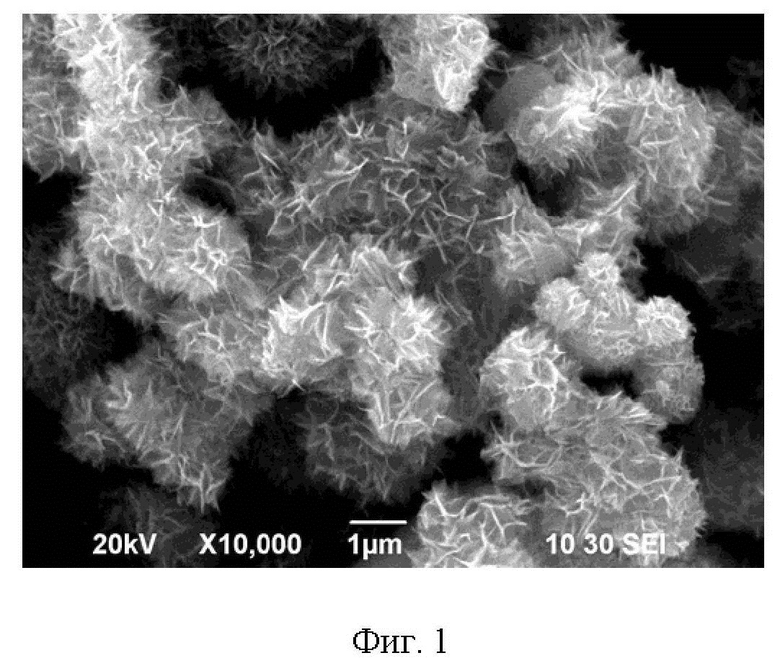

На фиг. 1 представлено СЭМ-изображение полученного материала (до прессования).

Предлагаемый способ может быть осуществлен следующим образом. Берут порошок гидратированного оксида ванадия V2O4.8⋅1.6H2O, предварительно обработанного в кипящем слое при температуре 40-60°С, и порошок хлорида меди дигидрата CuCl2·2H2O в соотношении, масс. : V2O4.8⋅1.6H2O : CuCl2⋅2H2O = 20:(13 ÷ 15), помещают в размольный агатовый стакан планетарной мельницы, добавляют увлажняющий компонент из расчета при отношении исходной смеси в граммах к увлажняющему компоненте в мл 2:1, осуществляют измельчение при скорости 600-650 об/мин до получения размера частиц менее 2 мкм. В качестве увлажняющего компонента может быть использован этанол или поливиниловый спирт. Полученный продукт извлекают из размольного стакана в виде однородной пасты и прессуют в таблетки под давлением 100 бар. По данным сканирующей электронной микроскопии (СЭМ) полученный продукт состоит из микропластин толщиной до 200 нм, агломерированных в шарообразные частицы диаметром до 2 мкм (см. фиг. 1).

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 20 г порошка гидратированного оксида ванадия V2O4.8⋅1.6H2O и 13 г порошка хлорида меди дигидрата CuCl2·2H2O, что соответствует массовому соотношению V2O4.8⋅1.6H2O : CuCl2⋅2H2O = 20:13, помещают в размольный агатовый стакан объемом 500 мл планетарной мельницы BM-6 Pro, заполненный не менее чем на 60% от объема размольного стакана, мелющими агатовыми шарами диаметром 10 мм, добавляют этанол в количестве 16.5 мл из расчета отношения исходной смеси в граммах к увлажняющему компоненту в мл 2 : 1, и проводят измельчение компонентов при скорости измельчения 650 об/мин в течение 30 мин до получения размера частиц менее 2 мкм. Полученный продукт извлекают из размольного стакана в виде однородной пасты и прессуют в таблетки в форме квадрата со стороной 40 мм под давлением 100 бар на лабораторном гидравлическом прессе ПЛГ-12. По данным электронно-микроскопического анализа полученный продукт состоит из микропластин толщиной до 200 нм, агломерированных в шарообразные частицы диаметром до 2 мкм.

Пример 2. Берут 20 г порошка гидратированного пентоксида ванадия V2O4.8⋅1.6H2O и 15 г порошка хлорида меди дигидрата CuCl2·2H2O, что соответствует массовому соотношению V2O4.8⋅1.6H2O : CuCl2⋅2H2O = 20 : 15, помещают в размольный агатовый стакан объемом 500 мл планетарной мельницы BM-6 Pro, заполненный не менее чем на 60% от объема размольного стакана, мелющими агатовыми шарами диаметром 10 мм, добавляют поливиниловый спирт в количестве 17.5 мл из расчета отношения исходной смеси в граммах к увлажняющему компоненту в мл 2:1, и проводят измельчение компонентов при скорости измельчения 600 об/мин в течение 40 мин до получения размера частиц менее 2 мкм. Полученный продукт извлекают из размольного стакана в виде однородной пасты и прессуют в таблетки в форме квадрата со стороной 40 мм под давлением 100 бар на лабораторном гидравлическом прессе ПЛГ-12. По данным электронно-микроскопического анализа полученный продукт состоит из микропластин толщиной до 200 нм, агломерированных в шарообразные частицы диаметром до 2 мкм.

Таким образом, авторами предлагается простой способ получения катодного материала для водоактивируемой батареи без использования экологически вредных компонентов, обеспечивающий наряду с этим уменьшение времени активации катодной массы за счет увеличения гидрофильности поверхности получаемого материала (до 10 с).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ РЕЗЕРВНОЙ БАТАРЕИ, АКТИВИРУЕМОЙ ВОДОЙ | 2012 |

|

RU2510907C2 |

| Способ получения порошка карбида вольфрама с покрытием на основе кобальта | 2023 |

|

RU2813190C1 |

| Способ получения катодного материала состава LiV(PO) | 2023 |

|

RU2801381C1 |

| Способ получения нанопорошка триоксида ванадия | 2021 |

|

RU2761849C1 |

| Электрохимический способ получения порошков гексаборидов стронция и бария | 2017 |

|

RU2658835C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ОКСИХЛОРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1997 |

|

RU2139761C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ МЕТАЛЛАМИ НАПОЛНИТЕЛЕЙ ДЛЯ РЕЗИН | 2015 |

|

RU2602129C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2013 |

|

RU2532697C2 |

| Способ получения сложного литиевого танталата лантана и кальция | 2019 |

|

RU2704990C1 |

| Способ получения катодного материала для литий-ионных аккумуляторов | 2024 |

|

RU2829326C1 |

Изобретение относится к электротехнике и электрохимии и касается катодного материала водоактивируемых батарей, которые предназначены для энергопитания метеорологических радиозондов, шаров-пилотов, морских сигнальных устройств, спасательных средств, буев, аварийных радиомаяков. Способ получения катодного материала включает измельчение исходной смеси порошкообразных компонентов в присутствии увлажняющего компонента с последующим прессованием, при этом в качестве исходной смеси используют гидратированный оксид ванадия, предварительно обработанный в кипящем слое при температуре 40-60°С, и хлорид меди дигидрат, взятые в соотношении, масс.: гидратированный оксид ванадия : хлорид меди дигидрат 20:(13÷15), а увлажняющий компонент используют из расчета при отношении исходной смеси, г, к увлажняющему компоненту, мл, 2:1. Техническим результатом является получение катодного материала для водоактивируемой батареи без использования экологически вредных компонентов, обеспечивающий наряду с этим уменьшение времени активации катодной массы за счет увеличения гидрофильности поверхности получаемого материала (до 10 с). 1 з.п. ф-лы, 1 ил., 2 пр.

1. Способ получения катодного материала для водоактивируемой батареи, включающий измельчение исходной смеси порошкообразных компонентов в присутствии увлажняющего компонента с последующим прессованием, отличающийся тем, что в качестве исходной смеси используют гидратированный оксид ванадия, предварительно обработанный в кипящем слое при температуре 40-60°С, и хлорид меди дигидрат, взятые в соотношении, масс.: гидратированный оксид ванадия : хлорид меди дигидрат 20:(13÷15), а увлажняющий компонент используют из расчета при отношении исходной смеси, г, к увлажняющему компоненту, мл, 2:1, при этом измельчение осуществляют при скорости 600-650 об/мин до получения размера частиц менее 2 мкм.

2. Способ по п.1, в котором в качестве увлажняющего компонента используют этанол или поливиниловый спирт.

| Приспособление для сортировки живой рыбы | 1958 |

|

SU114207A1 |

| US 7160647 B2, 09.01.2007 | |||

| US 10581086 B2, 03.03.2020 | |||

| SU 760723 A1, 30.06.1986 | |||

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ РЕЗЕРВНОЙ БАТАРЕИ, АКТИВИРУЕМОЙ ВОДОЙ | 2012 |

|

RU2510907C2 |

Авторы

Даты

2023-08-08—Публикация

2023-02-15—Подача