Область техники, к которой относится изобретение

Настоящее изобретение относится к сварке корпусов металлических банок и, в частности, к способу и устройству контроля качества сварных швов и управления им за счет обеспечения замкнутой обратной связи и регулирования процесса сварки.

Уровень техники

Обычная металлическая банка из трех деталей содержит цилиндрический корпус металлической банки, а также верхний и нижний торцы, соединенные швами с корпусом металлической банки. Корпус металлической банки формируют путем сворачивания плоского прямоугольного бланка в цилиндр с образованием нахлестки кромок бланка. Затем цилиндр перемещают сквозь встречные сварочные ролики для выполнения продольного сварного шва корпуса металлической банки. Сварочные ролики действуют как электроды, проводя сильный ток через металл цилиндра для сваривания друг с другом соединенных внахлестку кромок цилиндра серией разнесенных, но все же перекрывающихся, ядер сварных точек. Вокруг каждого из сварочных роликов обычно располагают плющеные медные проволоки, действующие как жертвенные электроды для защиты поверхностей сварочных роликов. В типовой установке подают непрерывную медную проволоку на первый из сварочных роликов, а затем на второй сварочный ролик. В процессе прохождения от первого ко второму сварочному ролику происходит изменение стороны меди, открытой в сторону цилиндра, на обратную. После того, как проволока покинет второй сварочный ролик, ее рубят и утилизируют.

Сварочная станция, содержащая пару сварочных роликов, один из которых обычно является приводным, может также содержать так называемый «зетовый профиль», направляющий цилиндр к сварочным роликам. Зетовый профиль выполнен с возможностью создания соответствующей конфигурации нахлестки краев цилиндра перед сварочными роликами. Цилиндры проталкивают вдоль зетового профиля в сварочную станцию либо посредством набора толкателей, встроенных в приводную цепь, либо механической толкающей системы. Калибратор расположен между концом зетового профиля и сварочными роликами и контролирует конечный диаметр цилиндра и, тем самым, величину нахлестки кромок цилиндра, когда цилиндр поступает на сварочные ролики. Калибратор обычно содержит набор роликов, например, семь, расположенных вокруг оси движения металлического цилиндра. Поверхности роликов совместно образуют кольцевой проход с центром на этой оси. Перемещая один или более роликов в радиальном направлении можно регулировать окружность прохода. Эту регулировку обычно осуществляют вручную.

Поддержание удовлетворительного и неизменного качество сварного шва, без сомнения, является критически важным на любой производственной линии. Качество обычно связано с толщиной сварного шва; если сварной шов будет слишком тонким, высока вероятность разуплотнения и/или легкого повреждения изделий, а слишком большая толщина сварного шва приводит к неэффективному использованию материалов и, как следствие, росту издержек производства. Слишком тонкий сварной шов также может оказаться слишком хрупким или имеющим иные дефекты. С другой стороны, слишком толстый сварной шов может стать причиной склонности цилиндра к разуплотнению.

Толщина сварного шва связана с величиной нахлестки в цилиндрическом корпусе. Чем меньше нахлестка, тем меньше толщина сварного шва, при этом чем больше нахлестка, тем больше толщина сварного шва. Чем больше количество материала, поступающего на сварочные ролики, тем выше будет сопротивление и, как следствие, степень раздавливания (т.е. разность толщины материала до и после сварки), достигаемая с одинаковым током и приложенным усилием, будет меньше. Стандартная нахлестка может находиться в диапазоне от 0.4 мм до 0.5 мм. Полученный в результате сварной шов обычно будет приблизительно в 1.4 раза толще поступающего металлического листа.

Толщину сварного шва традиционно контролировали путем ручного и визуального контроля произведенных корпусов металлических банок. Можно выполнить регулировки для коррекции нахлестки и уровней выдавливания, однако пользователи без надлежащих навыков и четкого представления о процессе сварки зачастую осуществляют неправильные регулировки. В связи с этим процесс регулировки приобретает характер способа проб и ошибок. Более того, ручная регулировка часто приводит к простоям станка и, как следствие, потере производительности. При этом известен ряд способов управления процессом регулировки или содействия в процессе регулировки.

В ЕР 0465038А1 раскрыт блок контроля сварного шва для контроля качества сварного шва на основе измерения напряжения на сварочных роликах или средней мощности, поглощенной каждым ядром сварной точки (мощности сварки). Результаты могут быть представлены оператору линии на графическом дисплее. Исходя из опыта, оператор может регулировать калибратор для достижения желаемого качества сварного шва. В число других публикаций, относящихся к данной области техники, входят:

US 4376884 A, в котором раскрыто устройство изменения относительного потребления мощности в ходе процесса сварки; и

US 4449028 A, относящийся к электрической сварке, в частности - к выполнению продольных сварных швов цилиндрических корпусов металлических банок из трех деталей путем сварки сопротивлением переменного тока.

Сущность изобретения

Целью настоящего изобретения является создание способа и устройства с возможностью агрегирования и обработки данных от систем, например, блока контроля сварного шва, настроек станка и исходных положений, и преобразования этих данных в корректирующие регулировки для калибратора, выполняемые автоматически для обеспечения желаемого качества сварного шва без ручного ввода или с минимальным ручным вводом. Как следствие, варианты осуществления настоящего изобретения обеспечивают возможность создания линий производства металлических банок с меньшим числом остановов для достижения определенного качества сварного шва.

Согласно первому аспекту настоящего изобретения предложено устройство управления сварочной станцией, применяемой для выполнения сварных швов, проходящих вдоль корпусов цилиндрических металлических банок, при этом сварочная станция содержит пару сварочных роликов и калибратор для создания желаемой нахлестки кромок цилиндра при сварке, при этом указанный калибратор выполнен с возможностью регулирования по меньшей мере по трем разным осям регулирования, при этом устройство содержит: блок контроля сварного шва, выполненный с возможностью контроля сварных швов и выдачи электрического сигнала, характеризующего толщину сварного шва в серии заранее определенных точек по длине шва; регулятор, выполненный с возможностью приема указанного электрического сигнала и реагирования на него путем генерирования одного или более управляющих электрических сигналов; множество регулирующих механизмов, выполненных с возможностью соединения с калибратором или образующих часть калибратора, при этом указанные регулирующие механизмы выполнены с возможностью приема управляющего электрического сигнала (сигналов) и реагирования на него путем регулирования калибратора относительно одной или более из указанных трех осей регулирования, для обеспечения желаемой нахлестки кромок цилиндра и/или желаемого качества сварного шва.

Сигнал, характеризующий толщину сварного шва, может быть производным от сигнала, характеризующего смещение оси вращения одного или обоих сварочных роликов. Сигнал, характеризующий толщину сварного шва, может содержать поправку на эксцентриситет сварочных роликов и/или изменения профиля расходной проволоки, расположенной между сварочными роликами и свариваемым цилиндром.

Сигнал, характеризующий толщину сварного шва, может представлять собой сигнал, характеризующий среднюю или иным образом статистически выведенную толщину сварного шва в серии заранее определенных точек в последовательности сваренных корпусов металлических банок.

Серия может содержать по меньшей мере четыре заранее определенные точки, опционально включающие в себя: передний конец цилиндра; середину длины шва; задний конец цилиндра; положение опрокидывания.

Электрический сигнал может также характеризовать толщину сварного шва, усредненную по всей длине шва.

Регулятор может содержать систему принятия решений, выполненную с возможностью приема вводных данных, включающих в себя электрический сигнал и текущее положение одного или более регулирующих механизмов, и вычисления, в качестве выходного сигнала, необходимой регулировки одного или более регулирующих механизмов. Система принятия решений может быть выполнена с возможностью сравнения толщины сварного шва в каждой из серии заранее определенных точек с целевой толщиной сварного шва для этой точки, и, в случае отклонения в одной или более заранее определенных точках от целевой толщины сварного шва, вычисления необходимой регулировки для устранения отклонения.

Регулирующие механизмы могут быть выполнены с возможностью реагирования на управляющий сигнал (сигналы) для регулирования: радиального положения ролика калибратора относительно направления перемещения цилиндров сквозь сварочную станцию; продольного положения калибратора по оси регулирования, перпендикулярной линии, проходящей через центр каждого сварочного ролика; их комбинации.

Один из регулирующих механизмов может быть выполнен с возможностью реагирования на управляющий сигнал (сигналы) для регулирования вертикального положения калибратора по оси регулирования, параллельной линии, проходящей через центр каждого сварочного ролика.

Один из регулирующих механизмов может быть выполнен с возможностью регулирования радиального положения ролика калибратора с помощью системы взаимодействующей двойной резьбы, управляемой посредством мотора с энкодером и редуктора.

Регулятор может представлять собой регулятор замкнутого контура, например, пропорционально-интегрально-дифференциальный регулятор.

Согласно второму аспекту настоящего изобретения предложена сварочная станция, содержащая устройство по раскрытому выше первому аспекту, благодаря чему станция включает в себя систему управления по замкнутому контуру для поддержания желаемого качества сварного шва.

Согласно третьему аспекту настоящего изобретения предложен способ управления сварочной станцией, применяемой для выполнения сварных швов, проходящих вдоль корпусов цилиндрических металлических банок, при этом сварочная станция содержит пару сварочных роликов и калибратор для создания желаемой нахлестки кромок цилиндра при сварке, при этом способ включает в себя этапы, на которых: контролируют сварные швы и выдают электрический сигнал, характеризующий толщину сварного шва в серии заранее определенных точек по длине шва; генерируют один или более управляющих электрических сигналов в качестве реакции на указанный электрический сигнал, характеризующий качество сварных швов; и выдают один или более управляющих электрических сигналов одному один или более из множества регулирующих механизмов, выполненных с возможностью регулирования калибратора относительно одной или более из трех осей регулирования, для создания желаемой нахлестки кромок цилиндра.

Сигнал, характеризующий толщину сварного шва, может быть производным от сигнала, характеризующего смещение оси вращения одного или обоих сварочных роликов.

Сигнал, характеризующий толщину сварного шва, может включать в себя поправку на эксцентриситет сварочных роликов и/или изменения профиля расходной проволоки, расположенной между сварочными роликами и свариваемым цилиндром.

Сигнал, характеризующий толщину сварного шва, может представлять собой сигнал, характеризующий среднюю или иным образом статистически выведенную толщину сварного шва в серии заранее определенных точек в последовательности сваренных корпусов металлических банок.

Серия может содержать четыре заранее определенные точки, опционально включающие в себя: передний конец цилиндра; середину шва; задний конец цилиндра; положение опрокидывания.

Электрический сигнал может также характеризовать толщину сварного шва, усредненную по всему шву.

Этап, на котором генерируют один или более управляющих электрических сигналов, может включать в себя прием электрического сигнала и вводных данных, относящихся к положению одного или более регулирующих механизмов, и вычисление, в качестве выходного сигнала, необходимой регулировки одного или более регулирующих механизмов.

Этап, на котором генерируют один или более управляющих электрических сигналов, может включать в себя сравнение толщины сварного шва в каждой из серии заранее определенных точек с целевой толщиной сварного шва для этой точки и, в случае отклонения в одной или более заранее определенных точках от целевой толщины сварного шва, вычисление, в качестве выходного сигнала, необходимой регулировки для устранения отклонения.

Регулирующие механизмы могут быть выполнены с возможностью реагирования на управляющий сигнал (сигналы) для регулирования: радиального положения ролика калибратора относительно направления перемещения цилиндров сквозь сварочную станцию; продольного положения калибратора по оси регулирования, перпендикулярной линии, проходящей через центр каждого сварочного ролика; их комбинации.

Один из регулирующих механизмов может быть выполнен с возможностью реагирования на управляющий сигнал (сигналы) для регулирования вертикального положения калибратора по оси регулирования, параллельной линии, проходящей через центр каждого сварочного ролика.

Один из регулирующих механизмов выполнен с возможностью регулирования радиального положения ролика калибратора с помощью системы взаимодействующей двойной резьбы, управляемой посредством мотора с энкодером и редуктора.

Способ обеспечивает возможность управления толщиной сварного шва по замкнутому контуру.

Краткое описание чертежей

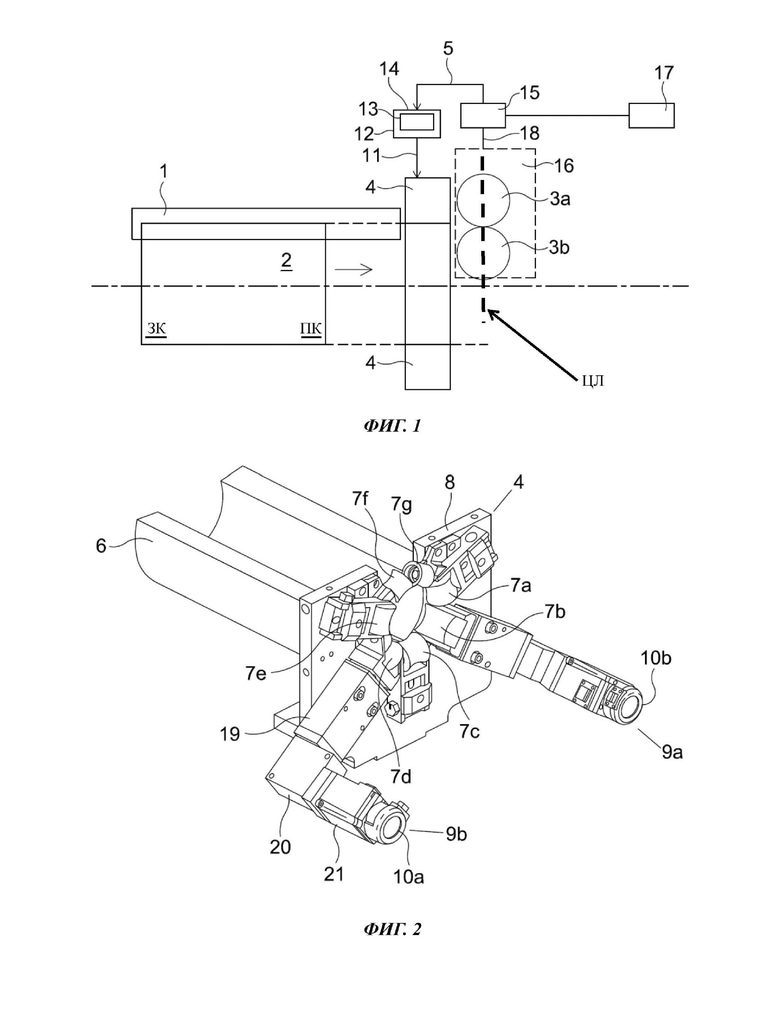

Фиг. 1 схематически иллюстрирует сварочную станцию линии производства металлических банок;

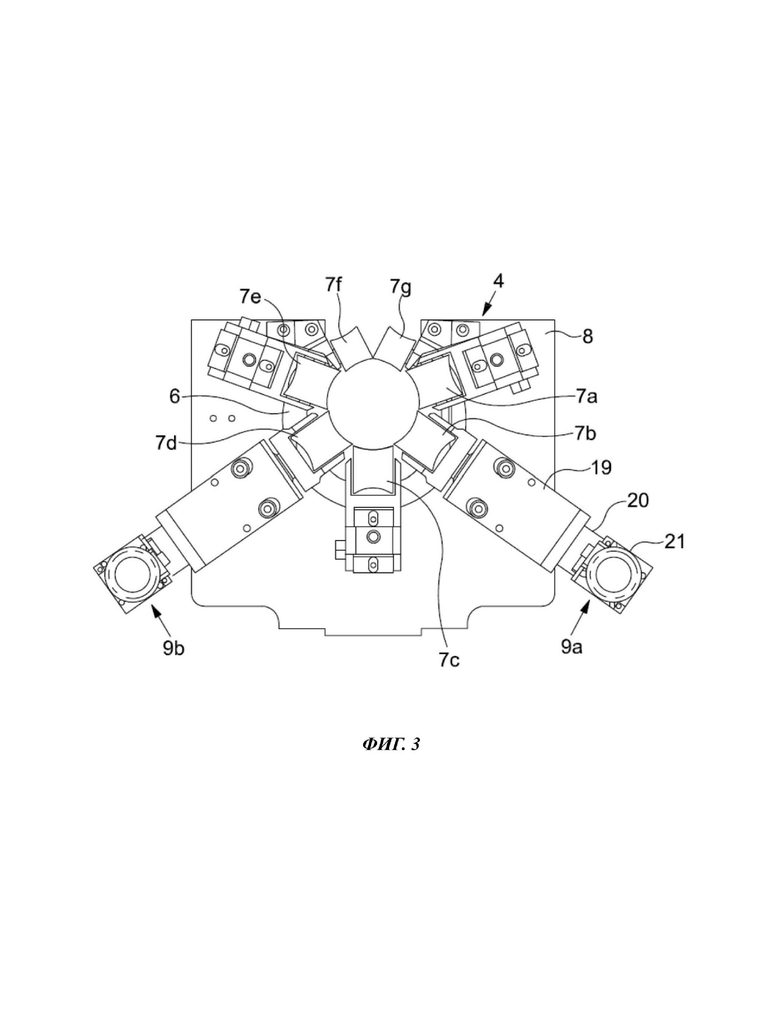

Фиг. 2 изображает вид сбоку в аксонометрии компонентов сварочной станции на Фиг. 1, включая калибратор, но без сварочных роликов;

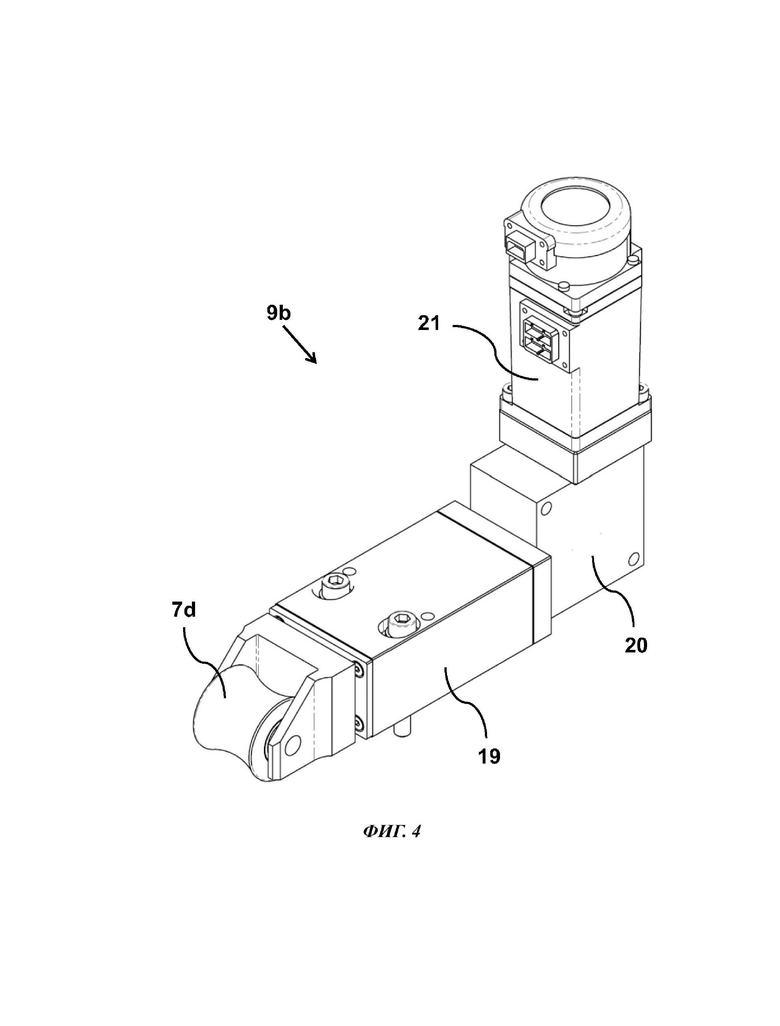

Фиг. 3 - вид спереди калибратора на Фиг. 2 с парой регулируемый роликов;

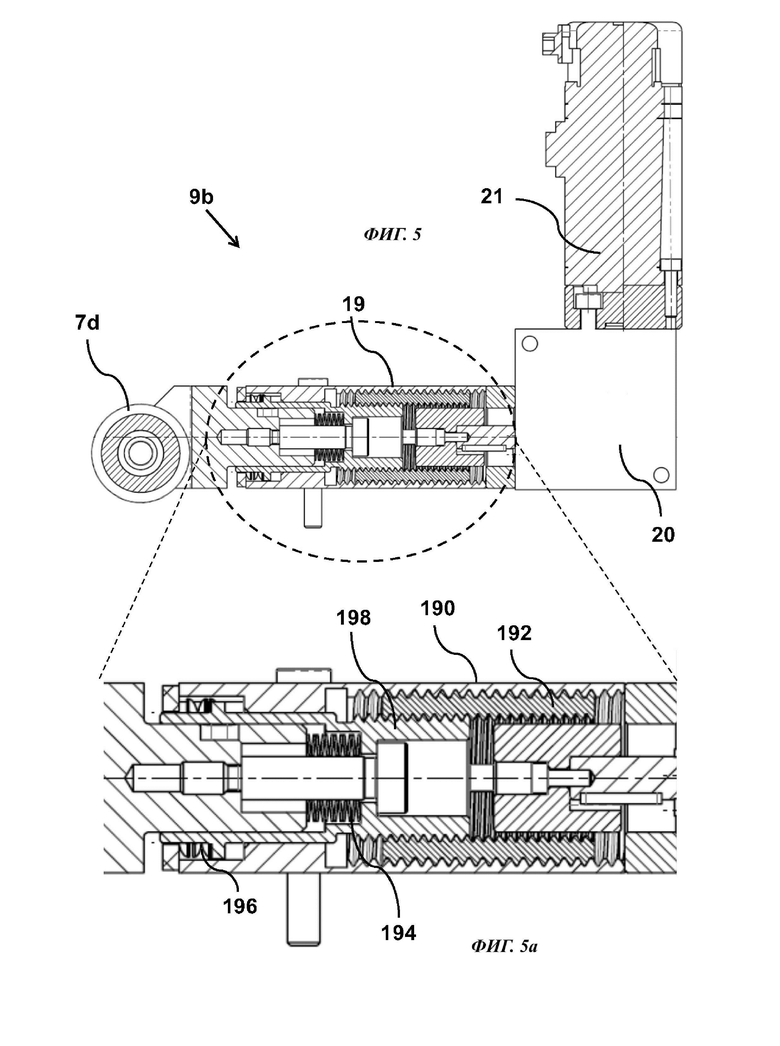

Фиг. 4 - вид в аксонометрии электромеханического приводного блока калибратора на Фиг. 3;

Фиг. 5 и 5а - виды сбоку в поперечном разрезе электромеханического приводного блока на Фиг. 4;

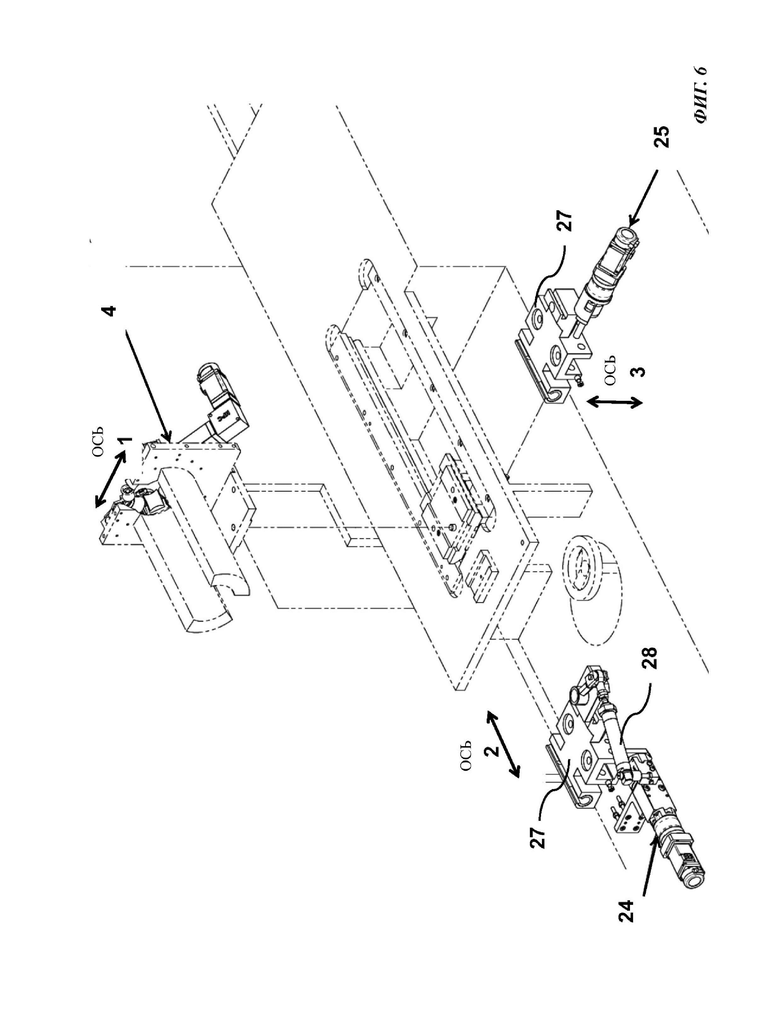

Фиг. 6 - развернутый вид в аксонометрии калибратора и подузлов сварочной станции на Фиг. 1, с указанием трех осей сварочной станции;

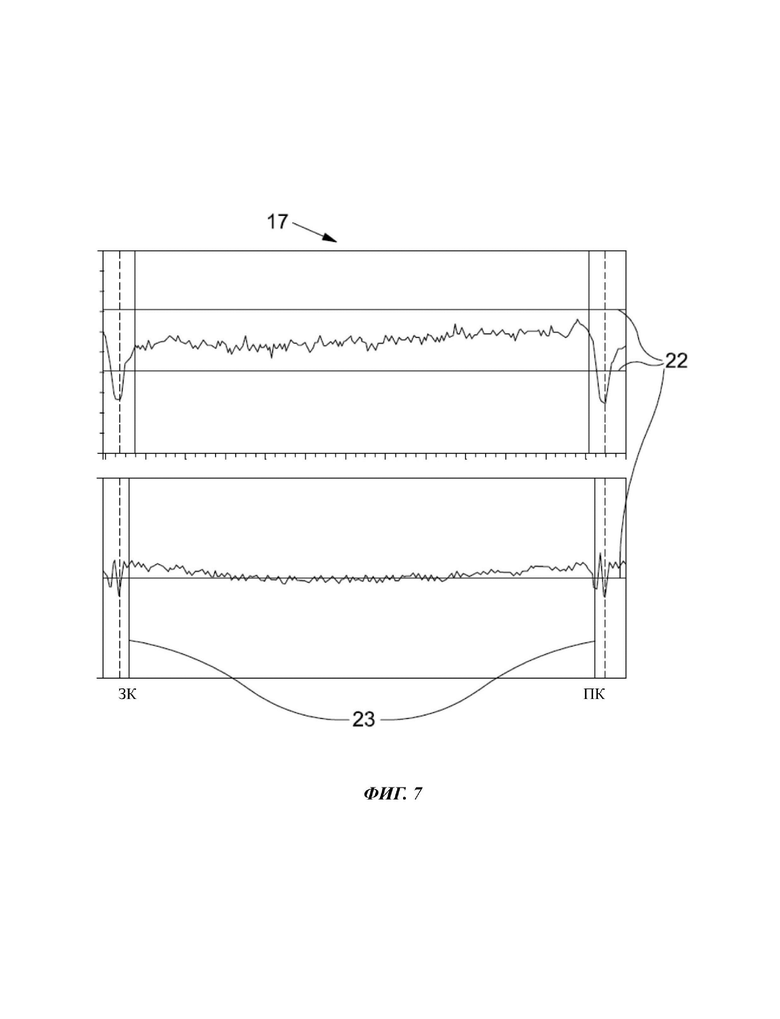

Фиг. 7 иллюстрирует визуальное отображение качества сварного шва на графическом дисплее компьютера;

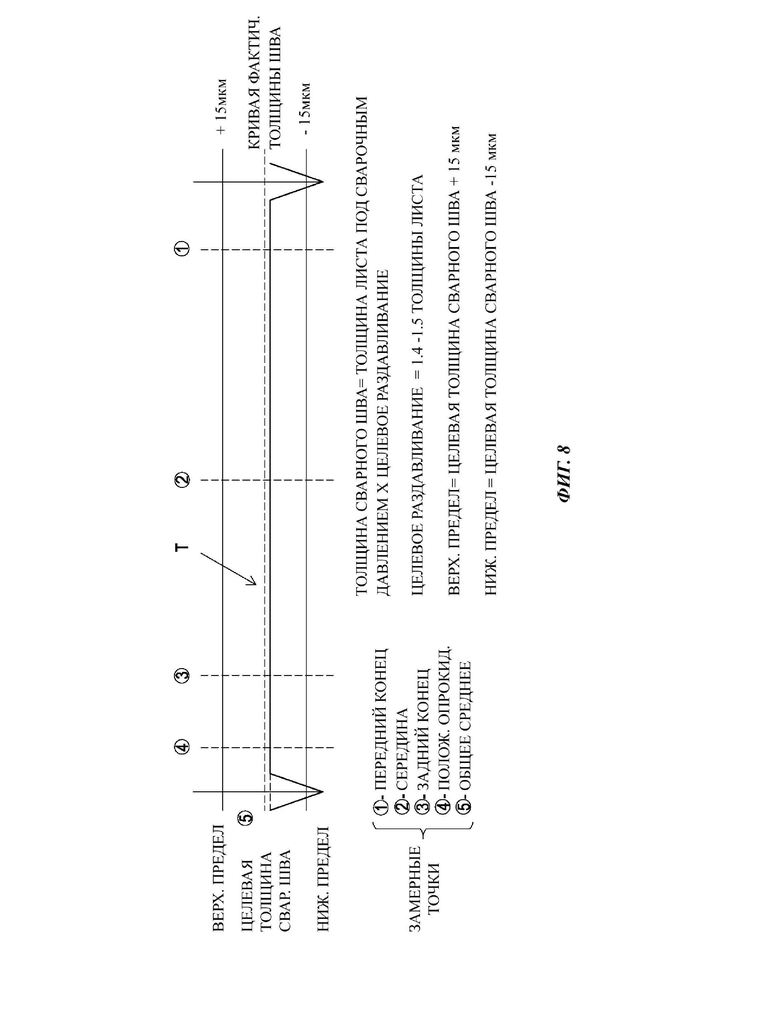

Фиг. 8 иллюстрирует визуальное отображение замеров толщины сварного шва на графическом дисплее компьютера;

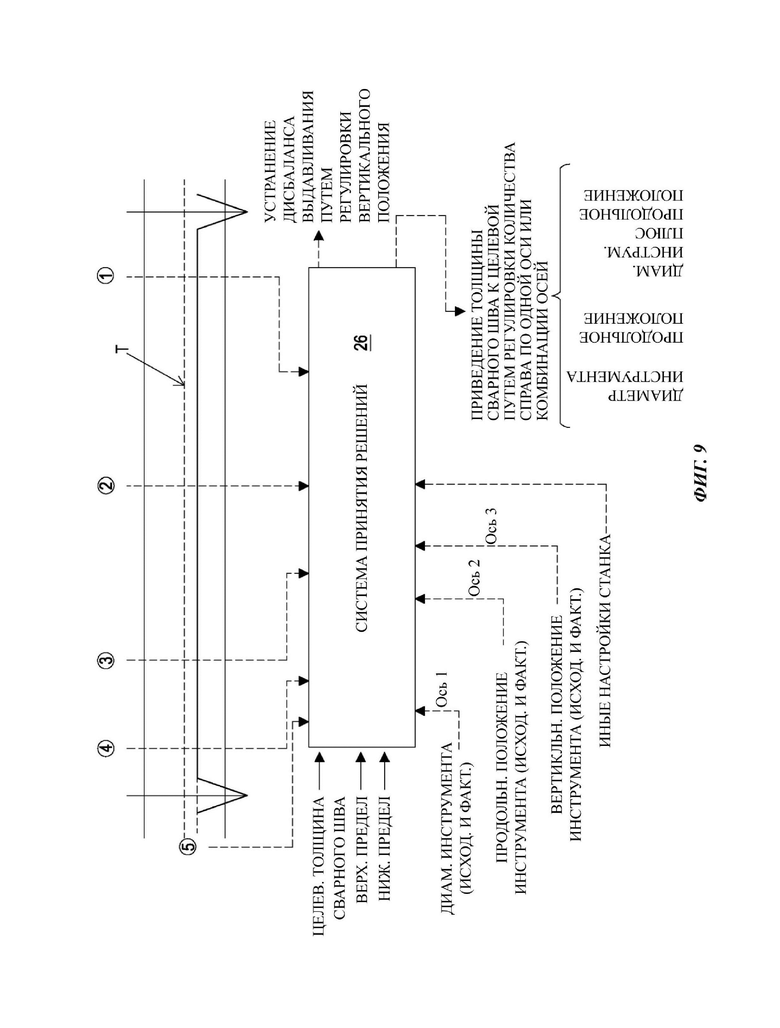

Фиг. 9 иллюстрирует систему принятия решений сварочной станции;

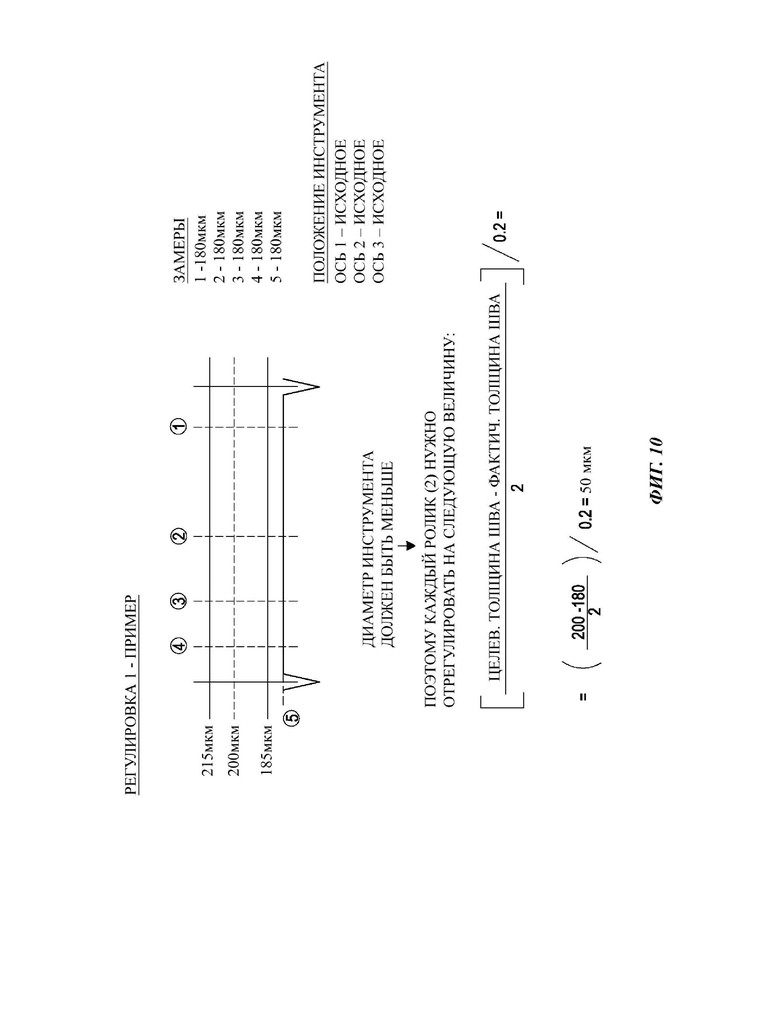

Фиг. 10 иллюстрирует первый пример регулировки толщины сварного шва;

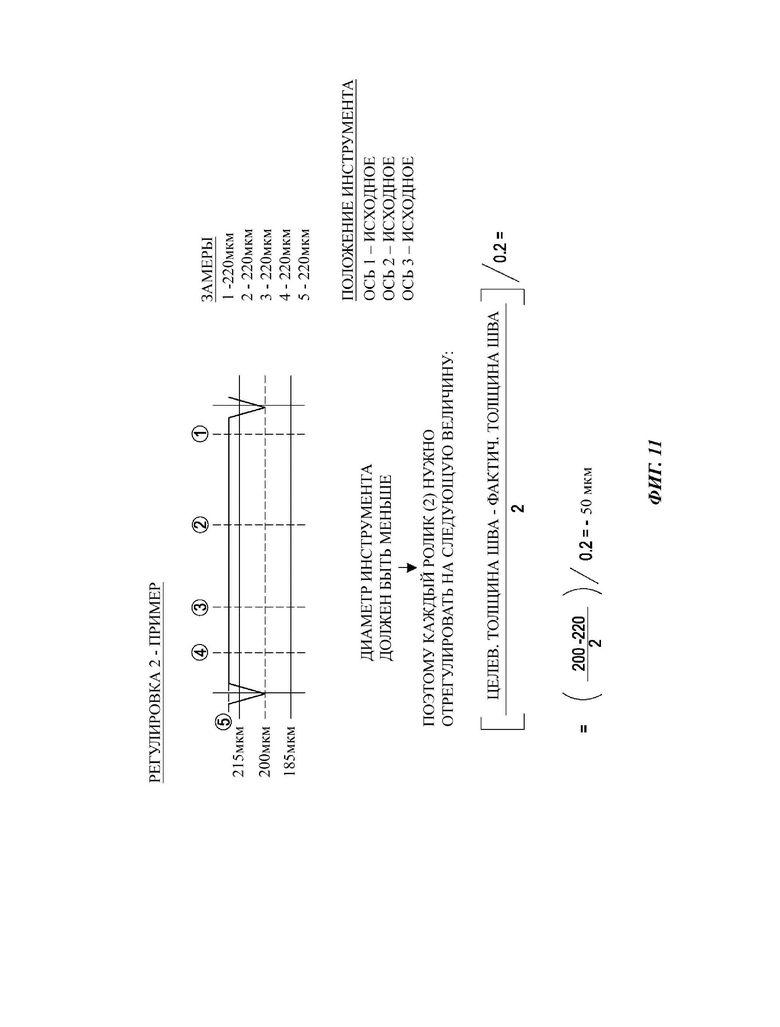

Фиг. 11 иллюстрирует второй пример регулировки толщины сварного шва;

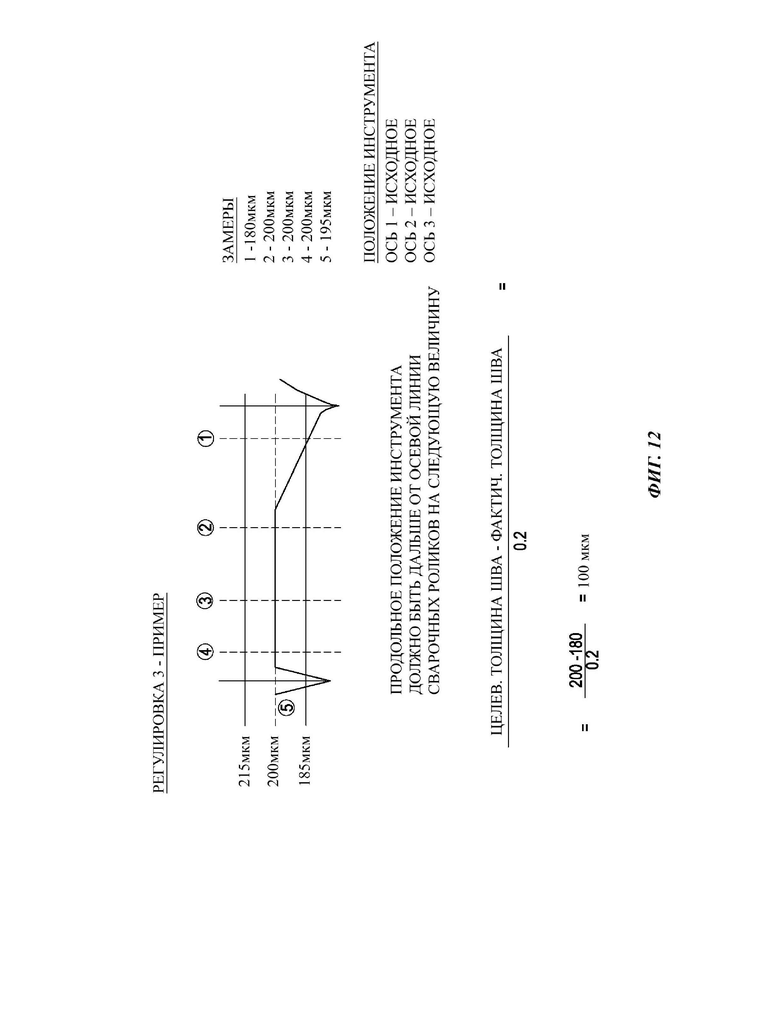

Фиг. 12 иллюстрирует третий пример регулировки толщины сварного шва;

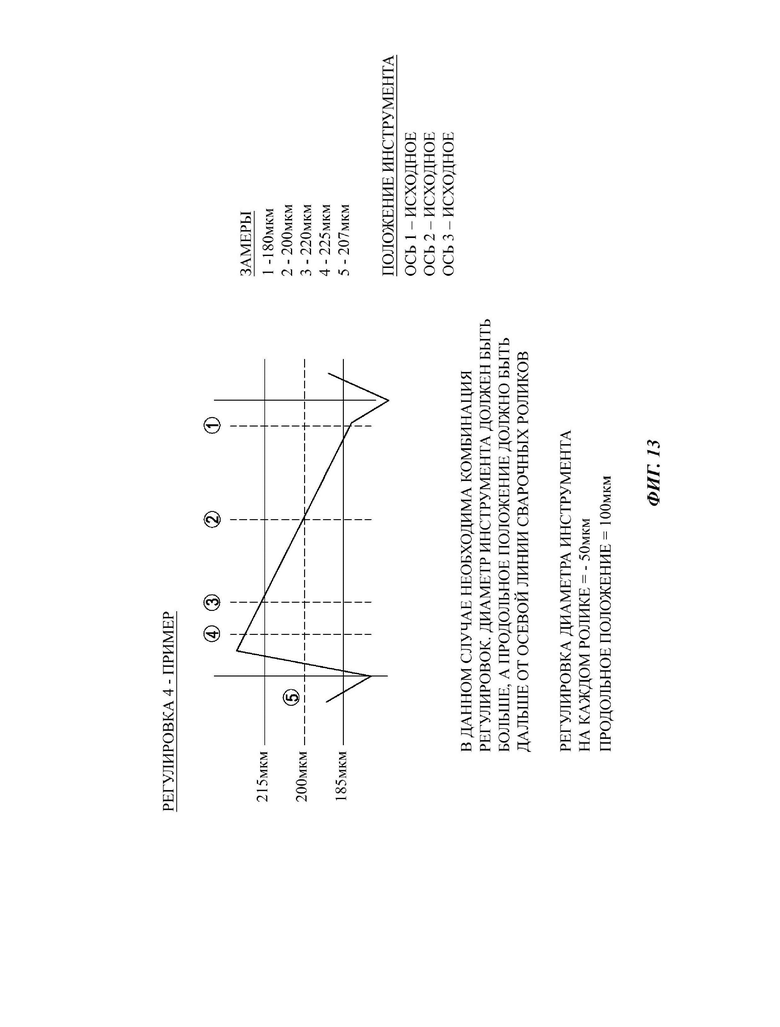

Фиг. 13 иллюстрирует четвертый пример регулировки толщины сварного шва;

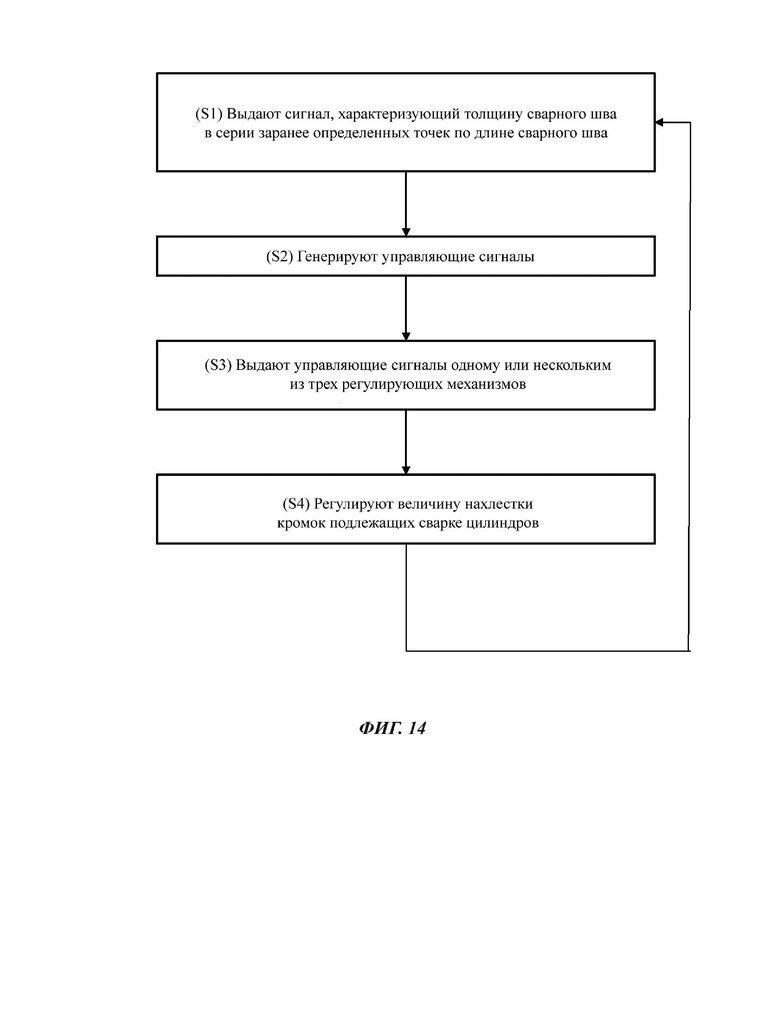

Фиг. 14 - блок-схема способа управления сварочной станцией на Фиг. 1.

Осуществление изобретения

Целью вариантов осуществления настоящего изобретения является обеспечение регулирования по замкнутому контуру калибратора сварочной станции для автоматического поддержания удовлетворительной толщины сварного шва и/или качества сварного шва цилиндрического корпуса металлической банки. Фиг. 1 схематически иллюстрирует сварочную станцию, в которой реализовано такое управление по замкнутому контуру. Станция содержит зетовый профиль 1, вдоль которого транспортируют скручиваемый металлический цилиндр 2 в сторону пары встречных сварочных роликов 3а, 3b. Как раскрыто выше, зетовый профиль предназначен для создания по существу правильной конфигурации нахлестки противоположных кромок цилиндра к моменту покидания цилиндром конца зетового профиля. Калибратор 4 расположен между концом зетового профиля и сварочными роликами. Калибратор 4 предназначен для регулирования нахлестки кромок цилиндра путем выполнения небольших регулировок окружности цилиндра 2. Для упрощения, несколько компонентов сварочной станции на чертежах не показаны.

Фиг. 2 и 3 более детально изображают калибратор 4 с предкалибровочным инструментом 6, отсутствующим на Фиг. 1, но способствующим направлению металлического цилиндра в сторону калибратора 4 и сварочных роликов 3а, 3b. Вид калибратора спереди (Фиг. 3) наилучшим образом демонстрирует то, что калибратор содержит набор из семи роликов 7а-g, закрепленных в раме 8 (при этом калибратор может содержать меньше или больше роликов, чем на Фиг. 3) с возможностью распределения роликов вокруг оси движения металлического цилиндра. Каждый ролик установлен с возможностью свободного вращения вокруг оси, по существу тангенциальной окружности с центром на указанной оси. Поверхности роликов выполнены вогнутыми, за счет чего они совместно образуют в целом круговую поверхность, сквозь которую направляют металлический цилиндр.

Пять роликов 7а-е в проиллюстрированной конфигурации выполнены схожими по размеру, а два верхних ролика 7f-g меньше по размеру для обеспечения возможности включения в конструкцию достаточного числа роликов. Ролики 7а, 7 с и 7е-g смонтированы в раме так, что их радиальное положение относительно центральной оси является фиксированным, при этом остальные два ролика 7b, 7d можно регулировать в этом направлении посредством соответствующих регулирующих механизмов, включающих в себя электромеханические приводные блоки, в целом обозначенные номерами позиций 9а, 9b.

Каждый из приводных блоков 9а, 9b выполнен в целом Г-образным и содержит три основных компонента:

(1) механическую систему 19, содержащую монтажный блок, винт и муфту с взаимодействующими резьбами для обеспечения необходимого диапазона регулировки с применением небольших пошаговых регулировок. Механическая система также устраняет необходимость наличия внешнего электронного тормоза и выполнена с возможностью податливой работы в условиях производства и непредвиденных нагрузок (т.е. повреждения корпусов металлических банок) без изменения своего положения.

(2) угловой редуктор 20, передающий колебание от вала мотора механической системе и снижающий его, при этом позволяющий свести к минимуму площадь, занимаемую системой в целом.

(3) систему 21, содержащую сервомотор с энкодером.

Фиг. 4 и 5 более детально изображают один из в целом Г-образных приводных блоков 9b. Приводной блок 9b прикреплен к одному из роликов 7d калибратора 4. Следует понимать, что второй приводной блок 9а в целом идентичен изображенному здесь приводному блоку 9b.

Фиг. 4 иллюстрирует пример механической системы 19, редуктора 20 и системы 21 сервомотора с энкодером калибратора 9b, а Фиг. 5 представляет собой вид сбоку в поперечном разрезе того же примера. Фиг. 5а представляет собой увеличенный вид в разрезе механической системы 19, содержащей корпус 190 с внутренней резьбой, первый резьбовой винт 192, тарельчатую пружину 194, рифленые шайбы 196 и резьбовую муфту 198. Первый резьбовой винт 192 ввернут во внутреннюю резьбу корпуса 190, а резьбовая муфта 198 ввернута по меньшей мере частично во внутреннюю часть первого резьбового винта 192. Первый резьбовой винт 192 соединен с редуктором 20 и воздействует на резьбовую муфту 198 с возможностью регулирования калибровочного ролика 7d в направлении радиально внутрь или наружу, как раскрыто выше. В одном из вариантов осуществления первый резьбовой винт 192 и резьбовая муфта 198 имеют разные шаги.

Схема с взаимодействующей двойной резьбой позволяет механической системе 19 совершать очень тонкие регулировки положения калибровочного ролика 7b, 7d. Более того, энкодер системы 21 сервомотора выдает информацию о положении, благодаря чему известно текущее положение калибровочных роликов 7b, 7d относительно положения по умолчанию или начального положения. Например, в случае непредвиденных нагрузок, происходит податливый возврат роликов 7b, 7b в их исходное положение под действием тарельчатой пружины 194 (т.е. тарельчатая пружина 194 обеспечивает податливость при перегрузке), при этом устраняющие люфт рифленые шайбы 196 удерживают резьбы резьбового винта 192 и резьбовой муфты 198 впритык друг к другу. В не показанном здесь дополнительном варианте осуществления податливость роликов 7b, 7d можно обеспечить за счет давления воздуха.

Благодаря применению вышеуказанных трех компонентов 19, 20, 21, каждый из Г-образных приводных блоков 9а, 9b выполнен с возможностью перемещения конкретных роликов 7b и 7d калибратора 4 внутрь и наружу относительно продольной оси цилиндра 2, и, тем самым, регулирования величины нахлестки кромок цилиндра.

При этом сварочная станция также может быть выполнена с возможностью регулирования продольного или вертикального положения калибратора 4. Данную регулировку выполняют относительно центровой линии (ЦЛ), проходящей через сварочные ролики, как показано на Фиг. 1.

На Фиг. 6 показано, что дополнительные регулирующие механизмы, включающие в себя продольный подузел 24 и вертикальный подузел 25, расположены в пределах сварочной станции с возможностью регулирования соответственно продольного и вертикального положения калибратора 4 относительно центровой линии (ЦЛ) (на Фиг. 1) сварочных роликов 3а, 3b. Вернемся к Фиг. 1: калибратор 4 выполнен с возможностью перемещения в сторону механизма 16 или от механизма 16, содержащего наружный (верхний) и внутренний (нижний) сварочные ролики 3а, 3b, и/или изменения его положения по вертикали относительно продольной оси сварочной станции.

В одном примере и вертикальный подузел 25, и продольный подузел 24 может содержать сервомотор и редуктор (не показано), при этом продольный подузел 24 может дополнительно содержать один или более пневматических цилиндров 28. Несмотря на то, что на виде с пространственным разделением на Фиг. 6 они изображены по отдельности, и вертикальный подузел 25, и продольный подузел 24 соединены с одной и той же кареткой 27. Каретка 27 смонтирована на калибраторе 4 (т.е. соединена с ним) или формирует часть калибратора 4. Таким образом, вертикальный подузел 25 и продольный подузел 24 функционально выполнены с возможностью перемещения каретки 27 продольно или вертикально относительно центровой линии (ЦЛ) сварочных роликов 3а, 3b.

В альтернативном варианте осуществления вертикальный подузел 25 может включать в себя ортогональный редуктор для уменьшения занимаемой сварочной станцией площади.

Из Фиг. 6 будет понятно, что калибратор 4 можно регулировать по трем разным осям регулирования следующим образом:

по оси 1 в отношении диаметра калибратора или инструмента 4 (т.е. диаметра окружности, образованной калибровочными роликами 7a-7f);

по оси 2 в отношении продольного положения калибратора (т.е. положения, ортогонального центровой линии (ЦЛ), проходящей через сварочные ролики 3а, 3b на Фиг. 1);

и по оси 3 в отношении вертикального положения калибратора 4 (т.е. положения, параллельного центровой линии (ЦЛ) сварочных роликов 3а, 3b).

Результаты регулировки калибратора 4 по одной один или более из указанных трех осей регулирования будут подробнее раскрыты ниже.

Калибратор 4 регулируют посредством управляющих сигналов, генерируемых регулятором 12. На Фиг. 1 и 2 каждый приводной блок 9а, 9b выполнен с входом 10а, 10b для приема управляющего сигнала 11 от регулятора 12. Аналогичным образом, и продольный подузел 24, и вертикальный подузел 25 выполнены с одним один или болееи входами (не показаны) для приема одного или более управляющих сигналов от регулятора 12. Регулятор 12 представляет собой компьютер, содержащий один или более процессоров и запоминающих устройств 13 для хранения данных и программного кода. Регулятор 12, в свою очередь, выполнен с входом 14 для приема электрического сигнала 5, характеризующего качество сварного шва, от блока 15 контроля сварного шва. В данном варианте осуществления сигнал, характеризующий качество сварного шва, представляет собой сигнал, характеризующий толщину сварного шва.

Блок 15 контроля сварного шва соединен с механизмом 16, содержащим наружный (верхний) и внутренний (нижний) сварочные ролики 3а, 3b. Наряду с толщиной сварного шва, блок контроля сварного шва контролирует показатель качества (ПК), раскрытый в ЕР 0465038 А1, несмотря на то, что данный параметр не используется в раскрытой в настоящем документе системе управления с обратной связью. Данные, генерируемые блоком 15 контроля сварного шва, также поступают на графический дисплей 17 компьютера, как проиллюстрировано на Фиг. 7, где верхняя кривая представляет толщину сварного шва, а нижняя кривая - мощность сварки (ось y), и та, и другая - по длине цилиндра (ось x). Горизонтальные линии 22 представляют технологическое окно, а вертикальные линии 23 представляют передний конец (ПК) (справа) и задний конец (3К) (слева) цилиндра 2 на Фиг. 1. Иллюстрируемые кривые соответствуют средней толщине нескольких следующих друг за другом корпусов металлических банок, при этом провалы на каждом конце соответствуют переднему и заднему краю (средних) корпусов металлических банок.

Кроме того, в пределах механизма 16, содержащего сварочные ролики 3а, 3b, положение внутреннего сварочного ролика 3b является фиксированным относительно оси вращения, а наружный сварочный ролик 3а подпружинен, благодаря чему возможно его перемещение относительно оси вращения. Таким образом, наружный сварочный ролик 3а выполнен с возможностью перемещения вверх и вниз относительно свариваемого корпуса металлической банки (Примечание: пружина прилагает относительно большое направленное вниз усилие к наружному сварочному ролику 3а, прижимая его к корпусу металлической банки). Механизм 16 также содержит линейно-регулируемый дифференциальный трансформатор (ЛРДТ), выполненный с возможностью определения перемещения наружного сварочного ролика в сторону корпуса металлической банки и от него, т.е. определения положения наружного сварочного ролика 3а. ЛРДТ генерирует сигнал напряжения, выдаваемый в блок контроля сварного шва в составе сигнала 18.

Сигнал напряжения, выдаваемый ЛРДТ, сам по себе может не быть достаточен для определения точного замера толщины сварного шва из-за возникновения в этом сигнале погрешности, вызванной: а) эксцентриситетами наружного сварочного ролика (т.е. сварочный ролик не будет абсолютно круглым) и b) изменениями профиля медной проволоки, проходящей между сварочными роликами и корпусом металлической банки. Поэтому механизм 16 содержит несколько датчиков (не показаны на чертежах) для определения эксцентриситета сварочного ролика и изменений профиля медной проволоки. Данные от датчиков передают в блок 15 контроля сварного шва в сигнале 18. Алгоритм, применяемый блоком контроля сварного шва, вычисляет данные об эксцентриситете и профиле проволоки на основе выходного сигнала ЛРДТ (с соответствующим масштабированием и/или иной поправкой) для получения скорректированного сигнала ЛРДТ. Данный сигнал, усредненный по серии следующих друг за другом корпусов металлических банок (например, от 6 до 50), является тем, что визуально отображает верхняя кривая на графическом дисплее 17 компьютера.

На Фиг. 8 показано, что кривую толщины сварного шва, визуально отображаемую на графическом дисплее 17 компьютера, анализируют на основе серии разных замеров. В одном из вариантов осуществления число замеров составляет пять, в том числе:

1. Толщина сварного шва у переднего конца (т.е. в области на правой/передней стороне) цилиндра, как представлено на Фиг. 7 линией 23;

2. Толщина сварного шва в середине цилиндра, т.е. приблизительно на полпути вдоль сварного шва;

3. Толщина сварного шва у заднего конца (т.е. в области на левой стороне) цилиндра, как представлено на Фиг. 7 линией 23;

4. Толщина сварного шва в «положении опрокидывания» (т.е. точке между задним концом и точкой приблизительно в 17 мм от заднего края, например, от 12 мм до 20 мм назад от заднего края); и

5. Общее среднее значение (т.е. средняя толщина сварного шва по всей длине сварного шва).

В одном неограничивающем примере задний край цилиндра можно считать находящимся в точке, соответствующей 0% (нулю процентов) общей длины цилиндра, а передний край цилиндра - в точке, соответствующей 100% общей длины цилиндра. Передний край цилиндра можно определить как часть цилиндра, первой поступающую на сварочные ролики. Замер в положении опрокидывания у заднего конца (пункт 4 выше) можно осуществлять в точке, соответствующей, например, от 2.5% до 10% общей длины цилиндра; замер в области заднего конца можно осуществлять в точке, соответствующей, например, от 15% до 30% общей длины цилиндра; замер в серединной точке можно осуществлять в точке, соответствующей, например, от 40% до 60% общей длины цилиндра; замер в области переднего конца можно осуществлять в точке, соответствующей, например, от 70% до 97.5% общей длины цилиндра.

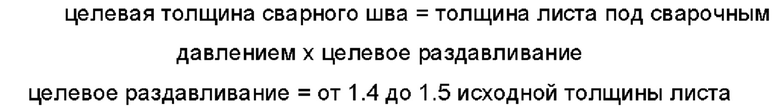

Вышеуказанные пять замеров представляют скользящие средние за серию (например, от 7 до 10) цилиндров. Толщину сварного шва в этих четырех заранее определенных точках или областях на кривой, плюс общее среднее значение толщины сварного шва, сравнивают с целевой толщиной сварного шва (показанной на Фиг. 8 горизонтальной пунктирной линией Т) для конкретного случая применения, где:

Толщина листа под сварочным давлением (которую можно измерять для конкретного листового материала во время ввода сварочной станции в эксплуатацию) применяют вместо входной толщины листа. Анализ кривой толщины сварного шва в пяти замерных точках включат в себя допуск +/- 15 мкм от целевой толщины сварного шва. Данный допуск представлен линиями верхнего предела и нижнего предела на Фиг. 8.

При вычислении целевой толщины сварного шва, способ управления с обратной связью, применяемый регулятором 12, учитывает толщину листа, сварочное давление, диапазон сварного шва (разность между горячим и холодным сварным швом), желаемую нахлестку и желаемое раздавливание материала (т.е. разность толщины материала до и после сварки). Регулятор 12 сохраняет целевую толщину сварного шва в одной из вышеуказанных четырех заданных точках шва, т.е. у переднего конца, в середине, у заднего конца и в положении опрокидывания, вместе с целевым общим средним значением толщины сварного шва. Следует понимать, что толщина сварного шва может изменяться по длине сварного шва из-за сужения нахлестки вдоль корпуса металлической банки (значение которого может быть нулевым или ненулевым).

Регулятор 12 выполнен с возможностью сравнения сохраненных целевых данных и данных, принятых от блока 15 контроля сварного шва, о толщине сварного шва в вышеуказанных четырех точках, плюс общее среднее значение. Далее полученное значение разности обрабатывают для генерирования управляющего сигнала (сигналов) для управления регулирующими механизмами сварочной станции, т.е. электромеханическими приводными блоками 9а, 9b калибратора 4, продольным подузлом 24 и вертикальным подузлом 25 в случае необходимости. Таким образом, регулятор 12 может функционировать как пропорционально-интегрально-дифференциальный (ПИД) регулятор.

Генерирование управляющих сигналов для вышеуказанных регулирующих механизмов 9а, 9b, 24, 25 регулятором 12 раскрыто в примере системы 26 принятия решений на Фиг. 9. Система 26 принятия решений регулятора 12 принимает следующие вводные данные:

- вышеуказанные пять замеров толщины сварного шва (т.е. у переднего конца, в середине, у заднего конца, в положении опрокидывания и общее среднее значение); эти вводные данные поступают от блока 15 контроля сварного шва, будучи усредненными по указанной серии, при этом общее среднее значение вычисляет регулятор 12;

целевую толщину сварного шва для конкретного случая применения, вычисленную, как раскрыто выше, включая допуски (т.е. верхний и нижний пределы);

текущий и исходный диаметр инструмента, т.е. диаметр калибратора 4, зависящие от текущего положения регулируемых роликов 7b, 7d и их соответствующих «исходных» положений (положений роликов 7b, 7d по умолчанию до регулировки электромеханическими приводными блоками 9а, 9b калибратора 4);

- текущее и исходное продольное положение инструмента, т.е. текущее положение калибратора 4 по продольной оси сварочной станции и «исходное» положение калибратора 4 по умолчанию до регулировки продольным подузлом 24;

- текущее и исходное вертикальное положение инструмента, т.е. текущее положение калибратора 4 по вертикальной оси сварочной станции и «исходное» положение калибратора 4 по умолчанию до регулировки вертикальным подузлом 25;

- опционально - иные настройки станка, в число которых может входить, например, ширина плющеной медной проволоки.

Вернемся к Фиг. 6: диаметр инструмента (т.е. калибратора 4), продольное положение инструмента и вертикальное положение инструмента, кратко охарактеризованных выше, можно рассматривать как представляющие три оси регулирования сварочной станции - ось 1, ось 2 и ось 3 соответственно.

Система 26 принятия решений, исходя из одних или более из вышеуказанных вводных данных, генерирует выходной сигнал, как показано на Фиг. 9. Выходной сигнал содержит поправку к толщине сварного шва, необходимую для регулирования текущей толщины сварного шва в одной или более из четырех замерных точек и/или общего среднего значения толщины сварного шва в соответствии с целевой толщиной сварного шва для соответствующего замера, с учетом верхнего и нижнего пределов. В одном из вариантов осуществления поправку к толщине сварного шва вычисляют посредством одного или более алгоритмов. Поправку к толщине сварного шва, в виде выходного сигнала системы 26 принятия решений, применяет регулятор 12 путем генерирования управляющих сигналов для одного или более электромеханических приводных блоков 9а, 9b калибратора 4 и продольного подузла 24.

Выходной сигнал системы 26 принятия решений, может, в качестве альтернативы или дополнительно, включать в себя поправку на дисбаланс выдавливания, применяемую регулятором 12 путем генерирования управляющих сигналов для вертикального подузла 25. Причиной дисбаланса выдавливания могут быть различия в свойствах (неодинаковость свойств) входящего металлического листа. Если входящий цилиндр точно совмещен со сварочными роликами 3а, 3b, то площадь соприкосновения между цилиндром и наружным сварочным роликом 3а и площадь соприкосновения между цилиндром и внутренним сварочным роликом 3b по существу одинаковы. Поэтому выдавливание наружной и внутренней поверхностей цилиндра будет по существу одинаковым. Следует понимать, что в некоторых вариантах осуществления зона соприкосновения наружного сварочного ролика 3а с цилиндром будет больше, что обусловлено его размером. Перемещение калибратора 4 вверх относительно сварочных роликов 3а, 3b приводит к большему выдавливанию металлического листа на внутренней поверхности цилиндра, а перемещение калибратора 4 вниз относительно сварочных роликов 3а, 3b - к большему выдавливанию металлического листа на наружной поверхности цилиндра. За счет регулировки калибратора 4 по оси 3 регулировки, как раскрыто выше, можно восстановить баланс выдавливания наружной и внутренней поверхностей цилиндра в случае возникновения дисбаланса.

Фиг. 10-13 иллюстрируют примеры регулировок по одной один или более из трех осей 1, 2, 3 регулирования (на Фиг. 6), которые могут быть реализованы регулятором 12 на основе выходного сигнала (сигналов) системы 26 принятия решений.

Регулировка по оси 1 (т.е. диаметра калибратора 4) влияет на толщину сварного шва и у переднего конца, и у заднего конца сварного шва. При этом влияние у заднего конца будет больше и, с учетом этого, можно предположить, что регулировка диаметра инструмента повлияет только на задний конец, т.е. влияние у переднего конца будет пренебрежимо малым. Аналогичным образом, регулировка по оси 2 (т.е. продольного положения калибратора 4) влияет на толщину сварного шва и у переднего конца, и у заднего конца. При этом, в данном случае, наибольшее влияние будет оказано у переднего конца, в связи с чем можно предположить, что регулировка продольного положения инструмента повлияет только на передний конец, т.е. влияние у заднего конца будет пренебрежимо малым.

Иными словами, в примерах на Фиг. 10-13 можно предположить, что регулировка по оси 1 управляет задним концом и положением опрокидывания, а по оси 2 - передним концом. Данное предположение ведет к применению системы простого булева управления.

Следует понимать, что определять необходимые регулировки можно, в качестве альтернативы или дополнительно, путем применения нечеткого логического регулятора с встроенным ПИД- или подобным регулятором (не показан). Нечеткий логический регулятор позволяет применять функции принадлежности, обеспечивающие степень принадлежности от 0 до 1, а не только 0 или 1, с возможностью, например, регулировки на 0.85 (85%) по одной оси и на 0.15 (15%) по другой оси.

В примерах на Фиг. 10-13 необходимую регулировку определяют следующим образом.

Если будет определено, что толщина сварного шва и у переднего конца, и у заднего конца не выходит за пределы допуска для конкретного случая применения, потребность в каких-либо регулировках отсутствует.

Если толщина сварного шва и у переднего конца, и у заднего конца больше или меньше целевой для этой точки, осуществляют регулировку по оси 1 (т.е. регулируют диаметр калибратора 4).

Если выход за пределы допуска имеет место только у переднего конца, то регулировку осуществляют по оси 2 (т.е. регулируют продольное положение калибратора 4).

Если выход за пределы допуска имеет место только у заднего конца, то регулировку осуществляют по оси 1.

Если выход за пределы допуска имеет место и у переднего конца, и у заднего конца, но в противоположных направлениях (т.е. в одном случае - выше верхнего предела допуска, а в другом - ниже нижнего предела допуска), то выполняют две регулировки - одну по оси 1, а другую - по оси 2. В данном случае, выполнение только одной регулировки, скорее всего, увеличит погрешность у другого конца. Например, если значение у заднего конца выше предела допуска, а у переднего конца - ниже предела допуска, то, в случае регулировки только по оси 1, значение у заднего конца станет ближе к целевому, при этом погрешность у переднего конца останется прежней или немного возрастет. Аналогичным образом, в случае регулировки только по оси 2, значение у переднего конца станет ближе к целевому, при этом погрешность у заднего конца останется прежней или немного возрастет.

Если выход за пределы допуска имеет место только в положении опрокидывания, то регулировку осуществляют по оси 1, в основном, потому, что диаметр калибратор 4 слишком мал.

Если выход за пределы допуска имеет место только в серединной точке, необходимо проверить прочие параметры инструмента.

Следует понимать, что если у переднего конца, в середине, у заднего конца и в положении опрокидывания отсутствует выход за пределы допуска, то среднее значение по всей длине шва также будет в пределах допуска.

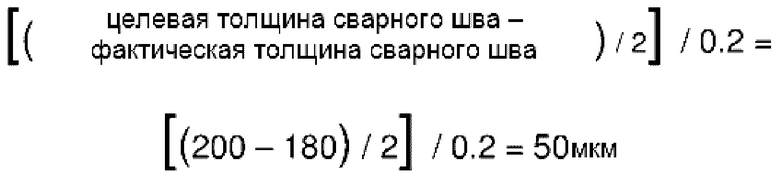

В примере на Фиг. 10 целевая толщина сварного шва составляет 200 мкм, при этом от блока 16 контроля сварного шва приняты и введены в систему 26 принятия решений следующие замеры фактической толщины сварного шва:

1. Передний конец (1) - 180 мкм.

2. Середина (2) - 180 мкм.

3. Задний конец (3) - 180 мкм.

4. Положение опрокидывания (4) -180 мкм.

5. Общее среднее значение (5) - 180 мкм.

Кроме того, текущие положения инструментов для калибратора 4 (ось 1), продольного подузла 24 (ось 2) и вертикального подузла 25 (ось 3) введены в систему 26 принятия решений как «исходные», т.е. положения по умолчанию.

Исходя из вышеуказанных вводных данных, фактическая толщина сварного шва в замерных точках 1-4 и общее среднее значение слишком малы и выходят за пределы допуска, т.е. верхнего и нижнего пределов 215 мкм и 185 мкм соответственно. Чтобы привести фактическую толщину сварного шва в соответствие с целевой, т.е. устранить отклонение, диаметр инструмента (ось 1) необходимо уменьшить. Следует понимать, что уменьшение диаметра инструмента приводит к увеличению величины нахлестки кромок цилиндра и, тем самым, принудительному вводу большего количества материала в сварной шов и увеличению толщины сварного шва.

Регулятор 12 уменьшает диаметр путем регулировки положений роликов 7b, 7d калибратора 4 (ось 1) относительно «исходного» положения посредством электромеханических приводных блоков 9а, 9b. В данном примере необходимую регулировку относительно текущего «исходного» положения вычисляют следующим образом:

где 0.2 - коэффициент корреляции или транспозиции.

Следует понимать, что вышеуказанная регулировка относится к положениям регулируемых роликов 7b, 7d калибратора 4, регулировка которых приводит к увеличению или уменьшению диаметра калибратора 4, т.е. диаметра кольцевого прохода, сквозь который пропускают цилиндрический корпус металлической банки. При этом в основе замеров, выдаваемых блоком 16 контроля сварного шва, относящихся к толщине сварного шва, лежит определенное вертикальное положение наружного сварочного ролика 3а. Для данного примера было установлено, что коэффициент корреляции 0.2 (+/-10%) обеспечивает транспозицию или корреляцию между изменением вертикального смещения (т.е. толщины сварного шва) и окружным смещением (т.е. регулировкой диаметра инструмента).

Поэтому в примере на Фиг. 3 каждый из двух регулируемых роликов 7b, 7d калибровочной системы необходимо переместить в направлении внутрь (т.е. в сторону продольной оси цилиндра) на 50 мкм для достижения целевой толщины сварного шва во всех пяти замерах. В примере на Фиг. 10 нет необходимости в какой-либо регулировке по двум другим осям 2, 3.

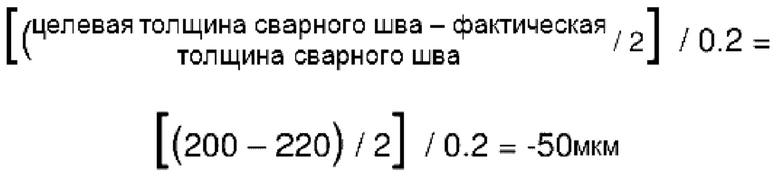

В примере на Фиг. 11 целевая толщина сварного шва также составляет 200 мкм, при этом от блока 16 контроля сварного шва приняты и введены в систему 26 принятия решений следующие замеры фактической толщины сварного шва:

1. Передний конец (1) - 220 мкм.

2. Середина (2) - 220 мкм.

3. Задний конец (3) - 220 мкм.

4. Положение опрокидывания (4) - 220 мкм.

5. Общее среднее значение (5) - 220 мкм.

Текущие положения инструментов для калибратора 4 (ось 1), продольного подузла 24 (ось 2) и вертикального подузла 25 (ось 3) также введены в систему 26 принятия решений как «исходные», т.е. положения по умолчанию.

Исходя из вышеуказанных вводных данных, фактическая толщина сварного шва в замерных точках 1-4 и общее среднее значение слишком велики и выходят за пределы допуска, т.е. верхний и нижний пределы 215 мкм и 185 мкм соответственно. Чтобы привести фактическую толщину сварного шва в соответствие с целевой, необходимо увеличить диаметр инструмента (ось 1).

Следует понимать, что уменьшение диаметра инструмента приводит к увеличению величины нахлестки кромок цилиндра и, тем самым, принудительному вводу меньшего количества материала в сварной шов и уменьшению толщины сварного шва.

Регулятор 12 увеличивает диаметр путем регулировки положения роликов 7b, 7d калибратора 4 (ось 1) относительно «исходного» положения посредством электромеханических приводных блоков 9а, 9b. В данном примере необходимую регулировку относительно «исходного» положения вычисляют следующим образом:

Поэтому в примере на Фиг. 3 каждый из двух регулируемым роликов 7b, 7d калибровочной системы необходимо переместить в направлении наружу (т.е. в сторону от оси цилиндра) на 50 мкм для достижения целевой толщины сварного шва во всех пяти замерах. В примере на Фиг. 11 отсутствует необходимость в каких-либо регулировках по двум другим осям 2, 3.

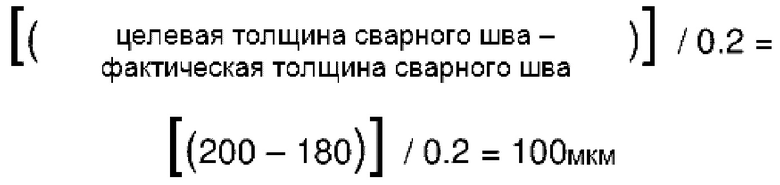

В примере на Фиг. 12 целевая толщина сварного шва также составляет 200 мкм, при этом от блока 16 контроля сварного шва приняты и введены в систему 26 принятия решений следующие замеры фактической толщины сварного шва:

1. Передний конец (1) - 180 мкм.

2. Середина (2) - 200 мкм.

3. Задний конец (3) - 200 мкм.

4. Положение опрокидывания (4) - 200 мкм.

5. Общее среднее значение (5) - 195 мкм.

Текущие положения инструментов для калибратора 4 (ось 1), продольного подузла 24 (ось 2) и вертикального подузла 25 (ось 3) также введены в систему 26 принятия решений как «исходные», т.е. положения по умолчанию.

Исходя из вышеуказанных вводных данных, фактическая толщина сварного шва в замерной точке 1 (у переднего конца) слишком мала, при этом общее среднее измеренное значение (5), следовательно, тоже. Общее среднее значение не выходит за пределы допуска, т.е. верхний и нижний пределы 215 мкм и 185 мкм соответственно, однако замер у переднего конца (точка 1) - выходит. Замеры в остальных замерные точки 2-3 соответствуют целевой толщине.

В данном случае, чтобы привести фактическую толщину сварного шва в соответствие с целевой, необходимо увеличить значение продольного положения инструмента (ось 2). Иными словами, калибратор 4 необходимо переместить посредством продольного подузла 24 в сторону от центровой линии (ЦЛ), проходящей вертикально через сварочные ролики 3а, 3b (см. Фиг. 1). Увеличение продольного расстояния между калибратором 4 и сварочными роликами 3а, 3b приводит к увеличению нахлестки и, тем самым, увеличению толщины сварного шва. Это обусловлено наличием большего расстояния, на котором цилиндр не оперт на зетовый профиль и, как следствие, пространства для проталкивания большего количества материала в зону нахлестки. При этом перемещение калибратора 4 продольно в сторону к центровой линии (ЦЛ) уменьшает данное пространство и, как следствие, величину нахлестки (или по меньшей мере не увеличивает ее).

Регулятор 12 увеличивает продольное расстояние путем регулировки калибратора 4 относительно «исходного» положения посредством продольного подузла 24 (ось 2). В данном примере необходимую регулировку относительно текущего «исходного» положения вычисляют следующим образом:

Поэтому в примере Фиг. 6 калибратор 4 необходимо переместить посредством продольного подузла (ось 2) на 100 мкм для достижения целевой толщины сварного шва во всех пяти замерах. В примере на Фиг. 11 нет необходимости в какой-либо регулировке по двум другим осям 1, 3.

В примере на Фиг. 13 целевая толщина сварного шва также составляет 200 мкм, при этом от блока 16 контроля сварного шва приняты и введены в систему 26 принятия решений следующие замеры фактической толщины сварного шва:

1. Передний конец (1) - 180 мкм.

2. Середина (2) - 200 мкм.

3. Задний конец (3) - 220 мкм.

4. Положение опрокидывания (4) - 225 мкм.

5. Общее среднее значение (5) - 207 мкм

Текущие положения инструментов для калибратора 4 (ось 1), продольного подузла 24 (ось 2) и вертикального подузла 25 (ось 3) также введены в систему 26 принятия решений как «исходные», т.е. положения по умолчанию.

Исходя из вышеуказанных вводных данных, фактическая толщина сварного шва в замерной точке 1 (передний конец) слишком мала, а у заднего конца (3) и в положении опрокидывания (4) фактическая толщина сварного шва слишком велика. Как следствие, общее среднее измеренное значение (5) также слишком велико. Общее среднее значение не выходит за пределы допуска, т.е. верхний и нижний пределы 215 мкм и 185 мкм соответственно, при этом замеры у переднего конца (1), заднего конца (3) и в положении опрокидывания (4) - выходят. Замер в оставшейся замерной точке 2 соответствует целевой толщине.

В данном случае, чтобы привести фактическую толщину сварного шва в нескольких замерных точках в соответствие с целевой, необходима комбинация регулировок. Необходимо увеличить диаметр инструмента (ось 1) и значение продольного положения инструмента (ось 2).

Регулятор 12 увеличивает диаметр путем регулировки положений роликов 7b, 7d калибратора 4 (ось 1) относительно «исходного» положения посредством электромеханических приводных блоков 9а, 9b. В данном примере вычисленная необходимая регулировка относительно «исходного» положения составляет -50 мкм. Поэтому в примере на Фиг. 3 каждый из двух регулируемых роликов 7b, 7d калибровочной системы необходимо переместить в направлении наружу (т.е. в сторону от оси цилиндра) на 50 мкм для достижения целевой толщины сварного шва во всех пяти замерах.

Регулятор 12 увеличивает продольное расстояния между калибратором 4 (ось 2) и сварочными роликами 3а, 3b путем регулировки калибратора 4 относительно «исходного» положения посредством продольного подузла 24 (ось 2). В данном примере вычисленная необходимая регулировка относительно текущего «исходного» положения составляет 100 мкм.

Поэтому в примере на Фиг. 6 калибратор 4 необходимо переместить посредством продольного подузла (ось 2) на 100 мкм для достижения целевой толщины сварного шва во всех пяти замерах. В примере на Фиг. 13 нет необходимости в какой-либо регулировке относительно оси 3.

Следует понимать, что необходимость в регулировках по всем трем осям (оси 1, оси 2, оси 3) или какой-либо их комбинации может зависеть от конкретных обстоятельств. В одном из вариантов осуществления регулировку относительно оси 3 можно осуществлять отдельно от регулировок относительно осей 1 и 2. В одном из вариантов осуществления необходимые регулировки относительно двух или более из осей 1, 2, 3 можно осуществлять одновременно.

Фиг. 14 - блок-схема способа, применяемого в раскрытой сварочной станции. На первом этапе (S1) способа блок 15 контроля сварного шва выдает электрический сигнал 5, характеризующий толщину сварного шва в заранее определенных точках по длине шва, регулятору 12. Как раскрыто в предыдущем параграфе, на основе данного электрического сигнала 5 регулятор 12 далее генерирует (S2) один или более управляющих электрических сигналов 11. Далее одному один или более регулирующим механизмам (т.е. электромеханическим приводным блокам 9а, 9b, продольному подузлу 24, вертикальному подузлу 25) выдают (S3) управляющие электрические сигналы 11. В результате выдачи электрических сигналов 11 электромеханическим приводным блокам 9а, 9b, продольному подузлу 24 и вертикальному подузлу 25 и управления по замкнутому контуру, осуществляемого регулятором, поддерживают желаемую нахлестку кромок цилиндра в ходе сварки (S4).

Таким образом, система представляет собой систему замкнутого контура с возможностью регулирования калибратора 4 в трех разных направлениях. Во-первых, калибровочные ролики 7b, 7d перемещают внутрь или наружу относительно оси цилиндра для регулирования нахлестки кромок цилиндра и диаметра инструмента (ось 1). Во-вторых, калибратор 4 сам по себе выполнен с возможностью продольного перемещения относительно сварочных роликов 3а, 3b. В-третьих, калибратор 4 можно регулировать по вертикали. Применение одной или более из указанных регулировок возможно исходя из замеров толщины сварного шва в заранее определенных точках вдоль сварного шва для достижения или поддержания желаемого качества (толщины) сварного шва.

Специалисту будет понятно, что в раскрытые выше варианты осуществления можно будет внести дополнительные изменения без отступления от объема настоящего изобретения. Например, вместо замера толщины сварного шва, блок контроля сварного шва может выдавать регулятору показатель качества (ПК), при этом регулятор будет определять погрешность относительно какого-либо желаемого ПК. Разумеется, возможно применение регулятором какой-либо комбинации замеров толщины, мощности и/или напряжения, а также, возможно, иных параметров.

Регулятор 12 и блок 15 контроля сварного шва были раскрыты как отдельные компоненты, однако они могут быть выполнены в составе единого компонента. Аналогичным образом, регулятор и/или блок контроля сварного шва могут быть выполнены в составе механизма 16, включающего в себя сварочные ролики и ЛРДТ.

Вместо того, чтобы выявлять отклонения верхнего сварочного ролика для измерения толщины сварного шва, возможно применение иных способов, например, лазерного сканирования, ультразвуковых измерений и т.п.

Дополнительные регулировки калибратора и/или сварочной станции можно осуществлять посредством дополнительных регулирующих механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2015 |

|

RU2708721C2 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2019 |

|

RU2775615C2 |

| УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2201858C2 |

| УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2371271C2 |

| Установка для сборки и сварки тонких лент | 1988 |

|

SU1590302A1 |

| Устройство для высокочастотной электросварки пластиката | 1959 |

|

SU124106A1 |

| Машина для контактной роликовой сварки | 1985 |

|

SU1338991A2 |

| ВНУТРЕННЕЕ УСТРОЙСТВО ДЛЯ ЗАЖИМА И СВАРКИ | 2019 |

|

RU2799963C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА НА ТРУБОПРОВОД | 2012 |

|

RU2593619C2 |

| ПЕРЕМЕЩАЕМЫЕ ВРУЧНУЮ КЛЕЩИ ЛАЗЕРНОЙ СВАРКИ | 2013 |

|

RU2651518C2 |

Настоящее изобретение относится к сварке корпусов металлических банок и, в частности, к способу и устройству контроля качества сварных швов и управления им за счет обеспечения замкнутой обратной связи и регулирования процесса сварки, при этом сварочная станция содержит пару сварочных роликов и калибратор для создания желаемой нахлестки кромок цилиндра при сварке. Калибратор выполнен с возможностью регулирования по меньшей мере по трем разным осям регулирования. Устройство содержит: блок контроля сварного шва, выполненный с возможностью контроля сварных швов и выдачи электрического сигнала, характеризующего толщину сварного шва в серии заранее определенных точек по длине шва; регулятор, выполненный в виде регулятора замкнутого контура с возможностью приема указанного электрического сигнала и реагирования на него путем генерирования одного или более управляющих электрических сигналов, множество регулирующих механизмов, выполненных с возможностью соединения с калибратором, при этом регулирующие механизмы выполнены с возможностью приема управляющего электрического сигнала и реагирования на него путем регулирования калибратора относительно одной или более из указанных трех осей регулирования, для обеспечения желаемой нахлестки кромок цилиндра и/или желаемого качества сварного шва. Обеспечивается регулирование по замкнутому контуру калибратора сварочной станции для автоматического поддержания удовлетворительной толщины сварного шва и качества сварного шва цилиндрического корпуса металлической банки. 3 н. и 21 з.п. ф-лы, 14 ил.

1. Устройство управления сварочной станцией, применяемой для выполнения сварных швов, проходящих вдоль корпусов цилиндрических металлических банок, при этом сварочная станция содержит пару сварочных роликов и калибратор для создания желаемой нахлестки кромок цилиндра при сварке, при этом указанный калибратор выполнен с возможностью регулирования по меньшей мере по трем разным осям регулирования, при этом устройство содержит:

блок контроля сварного шва, выполненный с возможностью контроля сварных швов и выдачи электрического сигнала, характеризующего толщину сварного шва в серии заранее определенных точек по длине шва;

регулятор, выполненный в виде регулятора замкнутого контура с возможностью приема указанного электрического сигнала и реагирования на него путем генерирования одного или более управляющих электрических сигналов;

множество регулирующих механизмов, выполненных с возможностью соединения с калибратором, при этом указанные регулирующие механизмы выполнены с возможностью приема управляющего электрического сигнала и реагирования на него путем регулирования калибратора относительно одной или более из указанных трех осей регулирования, для обеспечения желаемой нахлестки кромок цилиндра и/или желаемого качества сварного шва.

2. Устройство по п. 1, в котором блок контроля сварного шва выполнен с возможностью выдачи указанного электрического сигнала, являющегося производным от сигнала, характеризующего смещение оси вращения одного или обоих сварочных роликов.

3. Устройство по п. 2, в котором блок контроля сварного шва выполнен с возможностью выдачи указанного электрического сигнала, включающего в себя поправку на эксцентриситет сварочных роликов и/или изменения профиля расходной проволоки, расположенной между сварочными роликами и свариваемым цилиндром.

4. Устройство по любому из предыдущих пунктов, в котором блок контроля сварного шва выполнен с возможностью выдачи указанного электрического сигнала в виде сигнала, характеризующего среднюю или иным образом статистически выведенную толщину сварного шва в серии заранее определенных точек в последовательности сваренных корпусов металлических банок.

5. Устройство по любому из предыдущих пунктов, в котором блок контроля сварного шва выполнен с возможностью выдачи указанного электрического сигнала серией, содержащей по меньшей мере четыре заранее определенные точки, опционально включающие в себя: передний конец цилиндра; середину длины шва; задний конец цилиндра; положение опрокидывания.

6. Устройство по п. 5, в котором блок контроля сварного шва выполнен с возможностью выдачи указанного электрического сигнала, характеризующего также толщину сварного шва, усредненную по всей длине шва.

7. Устройство по любому из предыдущих пунктов, в котором регулятор содержит систему принятия решений, выполненную с возможностью приема вводных данных, включающих в себя электрический сигнал и текущее положение одного или более регулирующих механизмов, и вычисления, в качестве выходного сигнала, необходимой регулировки одного или более регулирующих механизмов.

8. Устройство по п. 7, в котором система принятия решений выполнена с возможностью сравнения толщины сварного шва в каждой из серии заранее определенных точек с целевой толщиной сварного шва для этой точки и, в случае отклонения в одной или более заранее определенных точках от целевой толщины сварного шва, вычисления необходимой регулировки для устранения отклонения.

9. Устройство по любому из предыдущих пунктов, в котором регулирующие механизмы выполнены с возможностью реагирования на управляющий сигнал (сигналы) для регулирования: радиального положения ролика калибратора относительно направления перемещения цилиндров через сварочную станцию; продольного положения калибратора по оси регулирования, перпендикулярной линии, проходящей через центр каждого сварочного ролика; их комбинации.

10. Устройство по любому из предыдущих пунктов, в котором один из регулирующих механизмов выполнен с возможностью реагирования на управляющий сигнал (сигналы) для регулирования вертикального положения калибратора по оси регулирования, параллельной линии, проходящей через центр каждого сварочного ролика.

11. Устройство по п. 9 или 10, в котором один из регулирующих механизмов выполнен с возможностью регулирования радиального положения ролика калибратора с помощью системы взаимодействующей двойной резьбы, управляемой посредством мотора с энкодером и редуктора.

12. Устройство по любому из предыдущих пунктов, в котором указанный регулятор представляет собой пропорционально-интегрально-дифференциальный регулятор.

13. Сварочная станция для выполнения сварных швов, проходящих вдоль корпусов цилиндрических металлических банок, содержащая устройство по любому из предыдущих пунктов.

14. Способ управления сварочной станцией для выполнения сварных швов, проходящих вдоль корпусов цилиндрических металлических банок, при этом сварочная станция содержит пару сварочных роликов и калибратор для создания желаемой нахлестки кромок цилиндра при сварке, при этом способ включает в себя этапы, на которых:

контролируют сварные швы и выдают электрический сигнал, характеризующий толщину сварного шва в серии заранее определенных точек по длине шва;

генерируют один или более управляющих электрических сигналов в качестве реакции на указанный электрический сигнал, характеризующий качество сварных швов; и

выдают один или более управляющих электрических сигналов одному или более из множества регулирующих механизмов, выполненных с возможностью регулирования калибратора относительно одной или более из трех осей регулирования, для создания желаемой нахлестки кромок цилиндра,

причем в способе используют систему управления по замкнутому контуру.

15. Способ по п. 14, в котором указанный сигнал, характеризующий толщину сварного шва, является производным от сигнала, характеризующего смещение оси вращения одного или обоих сварочных роликов.

16. Способ по п. 15, в котором указанный сигнал, характеризующий толщину сварного шва, включает в себя поправку на эксцентриситет сварочных роликов и/или изменения профиля расходной проволоки, расположенной между сварочными роликами и свариваемым цилиндром.

17. Способ по любому из пп. 14-16, в котором указанный сигнал, характеризующий толщину сварного шва, представляет собой сигнал, характеризующий среднюю толщину сварного шва в серии заранее определенных точек в последовательности сваренных корпусов металлических банок.

18. Способ по любому из пп. 14-17, в котором серия содержит четыре заранее определенные точки, опционально включающие в себя: передний конец цилиндра; середину шва; задний конец цилиндра; положение опрокидывания.

19. Способ по п. 18, в котором электрический сигнал также характеризует толщину сварного шва, усредненную по всему шву.

20. Способ по любому из пп. 14-19, в котором на этапе, на котором генерируют один или более управляющих электрических сигналов, принимают электрический сигнал и вводные данные, относящиеся к положению одного или более регулирующих механизмов, и вычисляют, в качестве выходного сигнала, необходимую регулировку одного или более регулирующих механизмов.

21. Способ по п. 20, в котором на этапе, на котором генерируют один или более управляющих электрических сигналов, сравнивают толщину сварного шва в каждой из серии заранее определенных точек с целевой толщиной сварного шва для этой точки и, в случае отклонения в одной или более заранее определенных точках от целевой толщины сварного шва, вычисляют, в качестве выходного сигнала, необходимую регулировку для устранения отклонения.

22. Способ по любому из пп. 14-21, в котором регулирующие механизмы выполнены с возможностью реагирования на управляющий сигнал (сигналы) для регулирования: радиального положения ролика калибратора относительно направления перемещения цилиндров через сварочную станцию; продольного положения калибратора по оси регулирования, перпендикулярной линии, проходящей через центр каждого сварочного ролика; их комбинации.

23. Способ по любому из пп. 14-22, в котором один из регулирующих механизмов выполнен с возможностью реагирования на управляющий сигнал (сигналы) для регулирования вертикального положения калибратора по оси регулирования, параллельной линии, проходящей через центр каждого сварочного ролика.

24. Способ по п. 22 или 23, в котором один из регулирующих механизмов регулирует радиальное положение ролика калибратора с помощью системы взаимодействующей двойной резьбы, управляемой посредством мотора с энкодером и редуктора.

| САМОУСТАНАВ.ИИВАЮЩИЙСЯ РАБОЧИЙ ОРГАН КУЛЬТИВАТОРА | 0 |

|

SU381312A1 |

| Устройство для подготовки металлических заготовок к сварке при изготовлении банок | 1990 |

|

SU1831397A3 |

| КАЛИБРОВОЧНОЕ УСТРОЙСТВО К МАШИНЕ ДЛЯ СВАРКИ ПРОДОЛЬНЫХ ШВОВ ОБЕЧАЕК | 1988 |

|

RU2114711C1 |

Авторы

Даты

2023-08-24—Публикация

2019-09-16—Подача