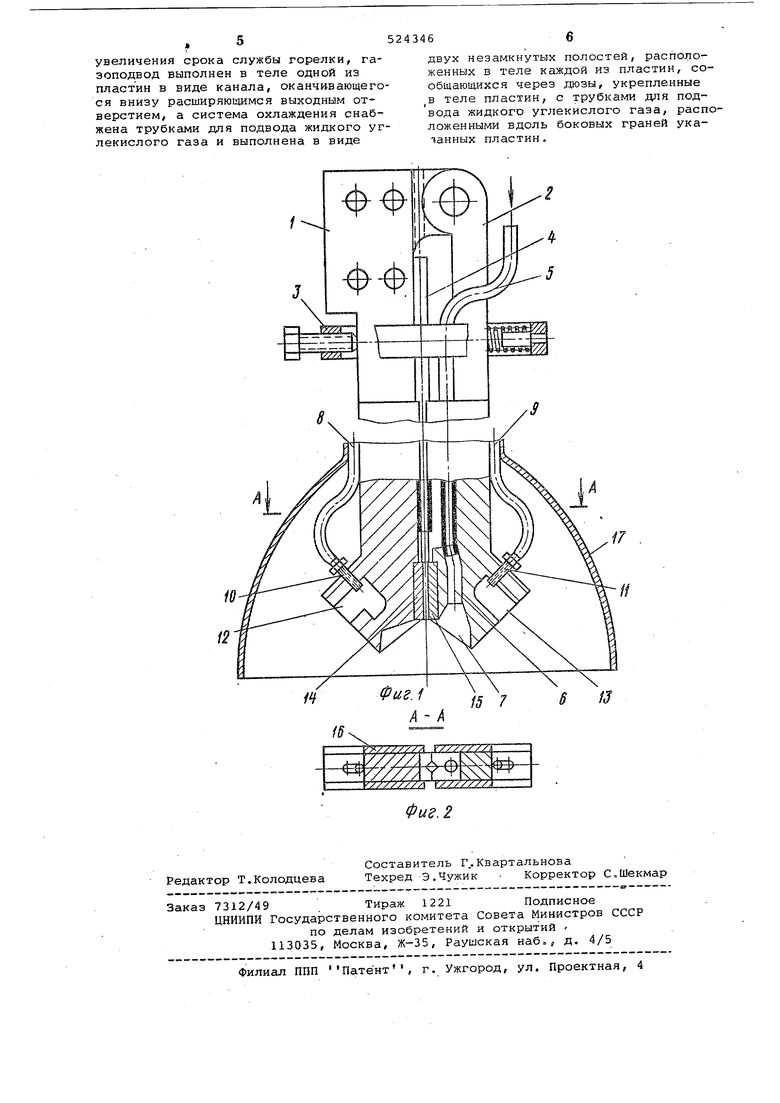

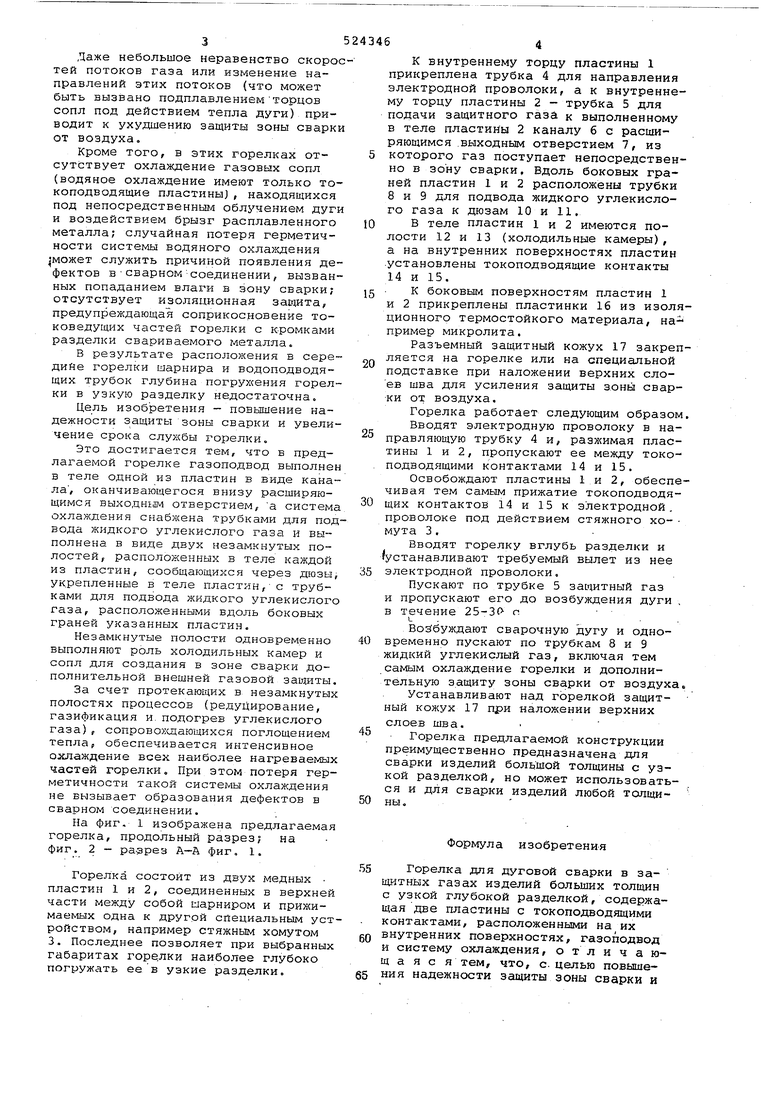

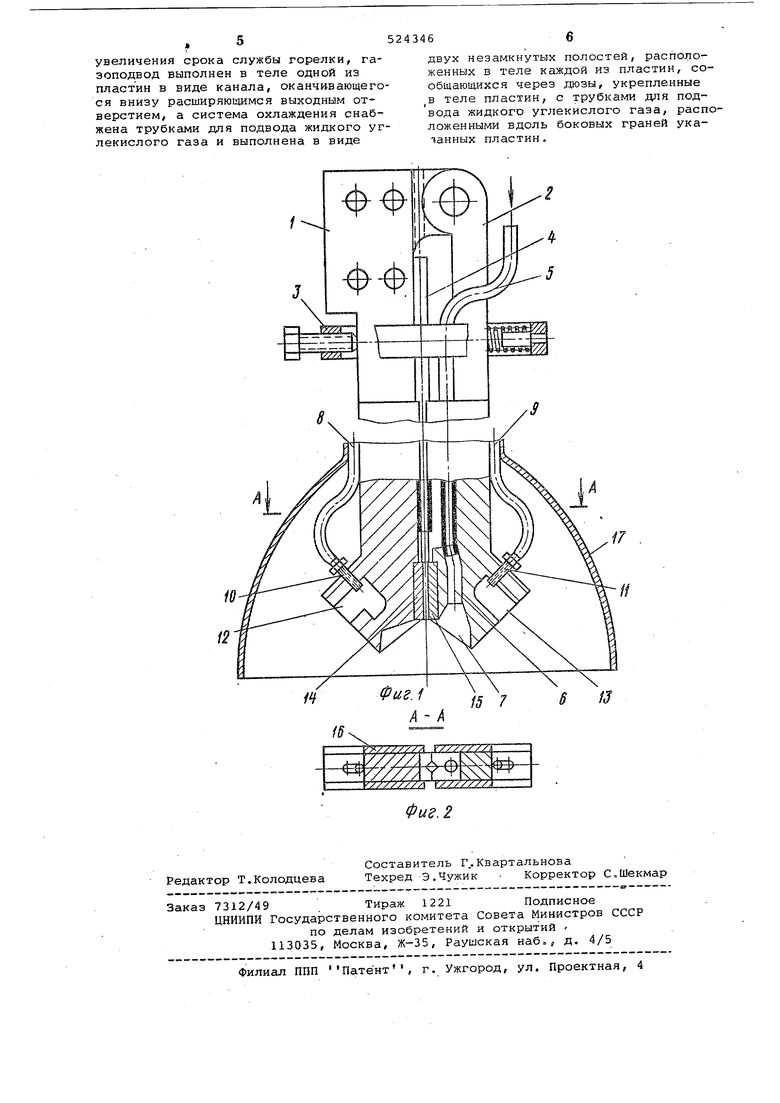

Изобретение относится к сварке,-а именно к горелкам для дуговой сварки в защитных газах;плавящимся:электродом изделий большой толщины с узкой глубокой разделкой. Известно, что возможность практи.ческого применения весьма эффективно го способа сварки изделий большой толщины в узкую разделку в первую очередь определяется работоспособное тью сварочной горелки. Такая горелка, помещаясь в узкой разделке и находясь под воздействием облучения высокотемпературной сварочной дуги и потоков горячего газа, должна непрерывно в течение длительного време ни обеспечивать устойчивый подвод тока к электродной проволоке и надеж ную защиту зоны сварки от воздуха. Извест.на горелка для дуговой свар ки в защитных газах в узкую разделку, состоящая из устройства для подвода тока к электродной проволоке, вводимого вглубь разделки, и устройства для подвода защитного газа к зо не дуги (сопла) , располагающегося над поверхностью свариваемого металла. Однако в таких горелках плохо защищена зона дуги от воздуха при свар ке металла в узкие разделкиiглубиной более 60-80 мм. Известна горелка для сварки изделий большой толщины, содержащая токоподвод и газоподвод, располагающиеся в процессе сварки внутри разделки. Однако такая горелка работает непрерывно непродолжительное время вследствие быстрого перегрева и износа токоподводящих контактов и оплавления газовых сопл. известна также горелка для газоэлектрической сварки изделий большой толщины с узкой разделкой, содержащая две пластины с токоподводящими контактами, расположенньгми на их внутренних поверхностях, газоподвод, выполненный в виде трубок, расположенных по наружным поверхностям пластин, и систему охлаждения, выполненную в виде каналов для подвода охлаждающей воды, расположенных в теле рластин. Но в таких горелках невысока надежная защита зоны сварки от воздуха, так как она основана на динамическом равновесии двух встречных потоков газа, вытекающих из сопл, расположенных на противоположных сторонах от зоны сварки. Даже небольшое неравенство скорос тей потоков газа или изменение направлений этих потоков (что может быть вызвано подплавлениемторцов сопл под действием тепла дуги) приводит к ухудшению защиты зоны сварки от воздуха. Кроме того, в этих горелках отсутствует охлаждение газовых сопл (водяное охлаждение имеют только токоподводящие пластины), находящихся под непосредственн, облучением дуги и воздействием брызг расплавленного металла; случайная потеря герметичности системы водяного охлаждения {может служить причиной появления дефектов всварном соединении, вызванных попаданием влаги в зону сварки отсутствует изоляционная защита, предупреждающая соприкосновение токоведущих частей горелки с кромками разделки свариваемого металла. В результате расположения в середийе горелки шарнира и водоподводящих трубок глубина погружения горел ки в узкую разделку недостаточна. Цель изобретения - повышение надежности защиты зоны сварки и увели чение срока службы горелки. Это достигается тем, что в предлагаемой горелке газоподвод выполне в теле одной из пластин в виде кана ла, оканчивающегося внизу расширяющимся выходным отверстием, а систем охлаждения снабжена трубками для под вода жидкого углекислого газа и выполнена в вида двух незамкнутых полостей, расположенных в теле каждой из пластин, сообщающихся через дюзы укрепленные в теле пластин, с трубками для подвода жидкого углекислог газа, расположенными вдоль боковых граней указанных пластин. Незамкнутые полости одновременно выполняют роль холодильных камер и сопл для создания в зоне сварки дополнительной внешней газовой зашиты За счет протекающих в незамкнуты полостях процессов (редуцирование, газификация и. подогрев углекислого газа), сопровохедающихся поглощением тепла, обеспечивается интенсивное охлаждение всех наиболее нагреваемы частей горелки. При этом потеря гер метичности такой системы охлаждения не вызывает образования дефектов в сварном соединении. На фиг, 1 изображена предлагаема горелка, продольный разрез; на фиг. 2 - разрез А-А фиг. 1. Горелка состоит из двух медных . пластин 1 и 2, соединенных в верхне части между собой шарниром и прижимаемых одна к другой специальным уст ройством, например стяжным хомутом 3. Последнее позволяет при выбранных габаритах горе.лки наиболее глубоко погружать ее в узкие разделки. 4 К внутреннему торцу пластины 1 прикреплена трубка 4 для направления электродной проволоки, а к внутреннему торцу пластины 2 - трубка 5 для подачи защитного газа к выполненному в теле пластины 2 каналу б с расширяющимся .выходным отверстием 7, из которого газ поступает непосредственно в зону сварки. Вдоль боковых граней пластин 1 и 2 расположены трубки 8 и 9 для подвода жидкого углекислого газа к дюзам 10 и 11. В теле пластин 1 и 2 имеются полости 12 и 13 (холодильные камеры), а на внутренних поверхностях пластин установлены токоподводящие контакты 14 и 15. К боковым поверхностям пластин 1 и 2 прикреплены пластинки 16 из изоляционного термостойкого материала, на пример микролита. Разъемный защитный кожух 17 закрепляется на горелке или на специальной подставке при наложении верхних слоев шва для усиления защиты з.оны сварки от воздуха. Горелка работает следующим образом. Вводят электродную проволоку в направляющую трубку 4 и, разжимая пластины 1 и 2, пропускают ее между токоподводящими контактами 14 и 15. Освобождают пластины 1 и 2, обеспечивая тем самым прижатие токоподводящих контактов 14 и 15 к электродной, проволоке под действием стяжного хо- мута 3. Вводят горелку вглубь разделки и /устанавливают требуемый вылет из нее электродной проволоки. Пускают по трубке 5 защитный газ и пропускают его до возбуждения дуги , в течение 25-30 п L . Возбуждают сварочную дугу и одновременно пускают по трубкам 8 и 9 жидкий углекислый газ, включая тем самым охлаждение горелки и дополнительную защиту зоны сварки от воздуха. Устанавливают над горелкой защитный кожух 17 при наложении верхних слоев шва. Горелка предлагаемой конструкции преимущественно предназначена для сварки изделий большой толщины с узкой разделкой, но может использоваться и для сварки изделий любой толщины. Формула изобретенИЯ Горелка для дуговой сварки в защитных газах изделий больших толщин с узкой глубокой разделкой, содержащая две пластины с токоподводящими контактами, расположенными на их внутренних поверхностях, газоподвод и систему охлаждения, отличающ а я с я тем, что, с. целью повышения надежности защиты зоны сварки и

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для сварки в узкую глубокую разделку | 1978 |

|

SU1061954A1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| Устройство для двухдуговой сварки | 1979 |

|

SU872101A1 |

| Горелка для электродуговой сварки в защитных газах | 1984 |

|

SU1197806A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1991 |

|

RU2023555C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Устройство для сварки в узкую разделку деталей больших толщин | 1982 |

|

SU1078756A1 |

| Сопло к горелки для сварки в защитных газах | 1975 |

|

SU566432A1 |

| Токоподводящий наконечник | 1977 |

|

SU707718A1 |

| Токоподводящий мундштук | 1985 |

|

SU1324791A2 |

Авторы

Даты

1978-12-25—Публикация

1974-10-22—Подача