Изобретение относится к области химической технологии, а именно к способу получения 4-хлор-2-аминофенола (ХАФ), используемого для производства азокрасителей и красителя кислотного хром-темносинего «О» [Н.Н. Ворожцов, Основы синтеза промежуточных продуктов и красителей, Госхимиздат, Москва, 1955. 839 с.].

В промышленности ХАФ получают химическим восстановлением 1,4-дихлор-2-нитробензола с применением в качестве восстанавливающего агента сернистых щелочей [Технологический регламент «Производство n-хлораминофенола», Научный архив «НИОПИК», 1955, п. 19585]. В результате этого образуется большое количество серосодержащих сточных вод (43 т сточных вод на 1 т целевого продукта) и твердых отходов в виде шлама (100 кг на 1 т продукта), обезвреживание которых представляет значительную трудность. Кроме того, этот метод обеспечивает сравнительно низкий выход целевого продукта 60.0-63.0%.

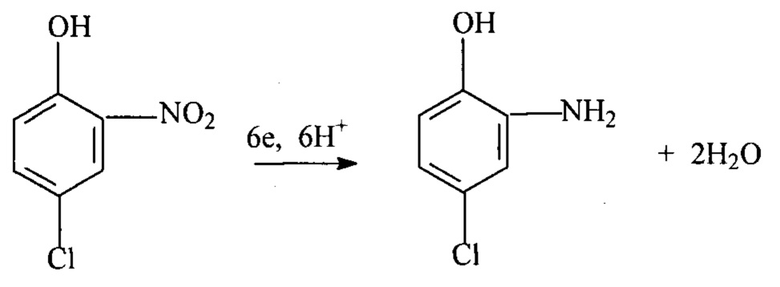

Для улучшения экологической обстановки производства ХАФ требуется поиск и разработка более эффективных способов его синтеза. Одним из таких способов получения ХАФ может быть электрохимический синтез из соответствующего нитросоединения, протекающий согласно схеме:

Однако в научной и патентной литературе отсутствуют данные по препаративному электросинтезу ХАФ из 4-хлор-2-нитрофенола (ХНФ). Имеется лишь сообщение об электровосстановлении замещенного нитрофенола, в частности, 2-нитро-4-метилфенола [P. Anantharman, G. Subramanian, H. Udupa, Indian J. Technol, 1972, 9, p. 330]. Это нитросоединение эффективно восстанавливается в соответствующее аминосоединение в щелочной среде на никелевом катоде, а о-нитрофенол [Л.В. Михальченко, М.Ю. Леонова, А.П. Заплавин, М.В. Абакумов, В.Т. Новиков, Изв. АН. Сер. хим., 2021, С. 1927] - в кислой среде в присутствии катализатора - переносчика электронов SnCl2 с выходом о-аминофенола по веществу 75%.

Наиболее близким к настоящему изобретению является способ получения хлорнитроанилинов электрохимическим селективным восстановлением 2,4 динитрохлорбензола в электролизере с. разделеными катодного и анодного пространств катионообменной мембранной МК-40 [А.А. Конарев, В.Т. Новиков Электрохимия, 2010, Т. 46. №8. С. 995-1001]. Электросинтез хлорнитроанилинов с преимущественным содержанием 2-хлор-5-нитроанилина (72-76%) в реакционных растворах, обеспечивающий выход хлорнитроанилинов по веществу 83-86% и выход по току 95-98%, проводится в кислой среде в присутствии органического растворителя - диметилформамид: HClконц.(8:1) на катоде из титана при плотности тока 2.5-5.0 А/дм2, температуре 85-90°С и концентрации 2,4-динитрохлорбензола 50-75 г/л. Недостатками описанного способа является использование токсичного органического растворителя - диметилформамида, который усложняет выделение целевых хлорнитроанилинов из реакционных растворов (требуется вакуумная отгонка растворителя), полученных после электролиза, а также высокой температуры, приводящей к снижению срока службы используемых катионообменных мембран МК-40.

Задачей предлагаемого изобретения является упрощение технологии, улучшения экологической обстановки процесса получения ХАФ и повышения выхода ХАФ по веществу.

Для решения этой задачи предложен способ, в котором восстановление ХНФ осуществляют электрохимически в аммиачном буферном растворе с рН 9.5-10.4 на катоде из нержавеющей стали X18H10T при плотности тока 10.0-15.0 А/дм2 и температуре 60-70°С.

Использование аммиачного буферного раствора с рН 9.5-10.4 позволяет обеспечить растворение исходного нитросоединения для проведения его электрохимического восстановления с выходом ХАФ по веществу 95.0-96.0% и по току 77.0-78.0%.

Выбор катодного материала определялся наибольшей селективностью процесса восстановления, высокой коррозионной стойкостью в условиях электролиза и его доступностью. Из исследованных катодных материалов (никель, титан, нержавеющая сталь Х18Н10Т, сталь Ст. 3, свинец) в большей степени всем этим требованиям соответствует нержавеющая сталь марки X18H10T.

При температуре ниже 60°С наблюдается уменьшение выхода ХАФ по веществу до 63,5% и по току до 51.3%, вероятно, обусловленное снижением растворимости исходного ХНФ. Повышение температуры до 70°С приводит к увеличению выходов продукта по веществу до 96.2% и по току до 81.0%. Дальнейшее увеличение температуры процесса не дает ощутимого положительного эффекта, но может снизить ресурс работы катионообменной мебраны МК-40, так как она может эксплуатироваться при температуре не выше 70°С. Поэтому процесс электровосстановления ХНФ целесообразно проводить при температуре 60-70°С.

Наибольший выход ХАФ по веществу и по току достигается при плотности тока 10.0-15.0 А/дм2, составляющий соответственно 95.0-96.0% и 90.0-92%. Увеличение плотности тока выше 15 А/дм2 нежелательно, так как это, приводит к снижению выходов ХАФ по веществу до 90.0% и по току до 65.0%. Заметное снижение выхода ХАФ по току обусловлено увеличением доли тока на протекание побочной реакции - выделение водорода. Снижение выхода ХАФ по веществу, вероятно, связано с подщелачиванием прикатодного слоя, что приводит к протеканию побочных реакций с образованием димерных продуктов, а также со сдвигом потенциала электрода в область более отрицательных значений с увеличением плотности тока и приводящим, вероятно, к потере целевого продукта вследствие восстановительного дехлорирования как исходного ХНФ, так и ХАФ. Так, электровосстановление ХНФ при плотности тока 20-25 А/дм2 сопровождается обильным образованием смолообразных продуктов.

При плотности тока менее 10 А/дм2 снижается производительность электролизера. По предлагаемому способу процесс электрохимического восстановления ХНФ осуществляют в мембранном электролизере в аммиачном буферном растворе с рН 9.5-10.4 на катоде из нержавеющей стали Х18Н10Т при плотности тока 10.0-15.0 А/дм2 и температуре 60-70°С. После электролиза для выделения ХАФ из реакционных растворов последние подкисляют соляной кислотой до рН 6-7 и охлаждают до температуры 15-20°С. Выпавший кристаллический осадок коричнево-серого цвета отфильтровывают, промывают холодной дистиллированной водой и сушат на воздухе. Получают ХАФ с выходом по выделению из раствора 80.0-82.0%.

Нижеследующие примеры иллюстрируют предлагаемое изобретение.

Пример 1. Электрохимическое восстановление ХНФ осуществляют в стеклянном цилиндрическом электролизере с рубашкой для термостатирования и разделенными катионообменной мембраной МК-40 анодным и катодным пространствами. Электролизер имеет пришлифованную крышку со штуцерами для токоподводов, отбора проб и подачи азота. Катод из нержавеющей стали Х18Н10Т с площадью поверхности 0.025 дм2 закрепляют в разъеме крышки в вертикальном положении напротив анода. Анодом служит платиновая пластинка размером 0.2×0.4 дм, а анолитом - 5%-ный раствор серной кислоты объемом 20-30 мл. В электролизер загружают 65 мл дистиллированной воды, 3.76 г ХНФ и 1.5 г NH4Cl и при перемешивании суспензии магнитной мешалкой прибавляют к ней NH4OH до рН 9.5. Затем электролизер закрывают крышкой и в анодное пространство заливают анолит. Полученную суспензию нагревают до температуры 60°С, при которой ХНФ полностью растворяется, и на электролизер подают постоянный ток силой, соответствующей плотности тока 10 А/дм2. Электролиз прекращают при полной конверсии ХНФ. Католит после электролиза подкисляют соляной кислотой до рН 6-7 и охлаждают до температуры 15-20°С. Выпавший кристаллический осадок коричнево-серого цвета отфильтровывают, промывают холодной дистиллированной водой объемом 40-50 мл и сушат на воздухе. Получают 2.42 г ХАФ с общим выходом по стадиям восстановления и выделения из раствора 78.0%. При этом выход ХАФ по веществу по стадии восстановления составляет 95.0%, по току 91.0%, а по выделению из раствора 82.0%. Температура плавления полученного ХАФ составляет 137-138°С, что соответствует требованиям ТУ №ГАП-У-144-53 (температура плавления не ниже 136°С).

Пример 2. Процесс восстановления и выделение ХАФ проводят аналогично примеру 1 при плотности тока 15 А/дм2 и температуре 70°С. Выход ХАФ по веществу по стадии восстановления составляет 96.0%, а выход по току 91.6%. После выделения из реакционных растворов получают 2.40 г ХАФ, что соответствует выходу продукта 80.4%. Температура плавления полученного ХАФ составляет 137-138°С, что соответствует требованиям ТУ №ГАП-У-144-53.

Пример 3. Процесс восстановления и выделение ХАФ проводят аналогично примеру 1 при рН исходного раствора ХНФ 10.4. Выход ХАФ по веществу по стадии восстановления составляет 96.0%, а выход по току 91.0% После выделения из реакционных растворов получают 2.45 г ХАФ, что соответствует выходу продукта 82.0%. Температура плавления полученного ХАФ составляет 137-138°С, что соответствует требованиям ТУ №ГАП-У-144-53.

Пример 4. Процесс восстановления и выделение ХАФ проводят аналогично примеру 3 при плотности тока 25 А/дм2 и температуре 70°С. Выход ХАФ по веществу по стадии восстановления составляет 90.0% и выход по току 65.0%. После выделения из реакционных растворов получают 2.1 г ХАФ, что соответствует выходу продукта 75.0. %. Температура плавления полученного ХАФ составляет 137-138°С, что соответствует требованиям ТУ №ГАП-У-144-53.

Таким образом, предлагаемый способ позволяет упростить технологию получения ХАФ и улучшить экологическую обстановку его производства за счет исключения органического растворителя - диметилформамида, а также повысить выход ХАФ по веществу по стадии восстановления до 95.0-96.0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА 5-АМИНОЛЕВУЛИНОВОЙ (5-АМИНО-4-ОКСОПЕНТАНОВОЙ) КИСЛОТЫ | 2004 |

|

RU2260585C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СОЛЯНОКИСЛОГО МЕДНО-ХЛОРИДНОГО РАСТВОРА ТРАВЛЕНИЯ МЕТОДОМ ЭЛЕКТРОЛИЗА | 2024 |

|

RU2824908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ЦИРКОНИЯ | 1996 |

|

RU2125969C1 |

| Способ получения брома из хлоридного раствора | 2023 |

|

RU2811239C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ УТИЛИЗАЦИИ СТОЧНЫХ ВОД | 2022 |

|

RU2796509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПОХЛОРИТА | 2003 |

|

RU2238348C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМА | 2003 |

|

RU2247797C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4-АМИНОБЕНЗАМИДА | 1996 |

|

RU2102383C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНОГО СЫРЬЯ | 2012 |

|

RU2510669C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ ЛИТИЯ ИЛИ ХЛОРИД ЛИТИЯ | 2019 |

|

RU2751710C2 |

Изобретение относится к способу получения 4-хлор-2-аминофенола электрохимическим восстановлением 4-хлор-2-нитрофенола. Способ характеризуется тем, что восстановление осуществляют в аммиачном буферном растворе с рН 9.5-10.4 на катоде из нержавеющей стали марки X18H10T при плотности тока 10.0-15.0 А/дм2 и температуре 60-70°С. Предлагаемый способ позволяет повысить выход 4-хлор-2-аминофенола по веществу до 95.0-96.0%. 4 пр.

Способ получения 4-хлор-2-аминофенола электрохимическим восстановлением 4-хлор-2-нитрофенола, отличающийся тем, что восстановление осуществляют в аммиачном буферном растворе с рН 9.5-10.4 на катоде из нержавеющей стали марки X18H10T при плотности тока 10.0-15.0 А/дм2 и температуре 60-70°С.

| СПОСОБ ПОЛУЧЕНИЯ БИСОРТОАМИНОФЕНОЛОВ | 0 |

|

SU250155A1 |

| L | |||

| V | |||

| MIKHALCHENKO ET AL., Reduction of dinitrobenzenes by electron-carrying catalysts in the electrosynthesis of diaminobenzenes, RUSS | |||

| CHEM | |||

| BULL., 2021, Vol | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Паровая радиальная турбина двойного вращения | 1925 |

|

SU1927A1 |

| А | |||

| А | |||

| КОНАРЕВ И ДР., Электрохимическое селективное восстановление 2,4-динитрохлорбензола, ЭЛЕКТРОХИМИЯ, 2010, Т | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Устройство для избирательного вызова телефонных аппаратов | 1922 |

|

SU995A1 |

Авторы

Даты

2023-09-21—Публикация

2022-08-18—Подача