Изобретение относится к области двигателестроения, а именно к способу изготовления трубопроводов сложной пространственной конфигурации газотурбинного двигателя, и может найти применение в авиационной технике.

Изготовление и монтаж трубопроводов газотурбинного двигателя (ГТД) является сложной технологической задачей, связанной с размещением магистралей трубопроводов в ограниченном пространстве по причине плотной компоновки двигателя.

Развитие аддитивных технологий позволяет усовершенствовать методы изготовления деталей сложной конфигурации.

Использование технологии выращивания аддитивным методом позволяет повысить экономичность изготовления деталей по сравнению с технологиями литья, деформирования и механической обработки, что является актуальной проблемой в авиадвигателестроении. Отличительной особенностью данного метода является послойное формирование детали. Процесс создания детали осуществляется по заданной компьютерной 3D модели, что обеспечивает высокую точность изготовленной детали.

Технология аддитивного производства для изготовления изделий авиационного назначения методом селективного лазерного спекания - это самая быстрая технология аддитивного производства. Лазеры, которые применяются для спекания порошка имеют гораздо более высокую скорость сканирования и являются более точными, чем методы соединения слоев, используемые в других процессах.

Известен воздуховод, изготовленный методом селективного лазерного сплавления (патент на полезную модель №210922, заявка 2021131633, дата подачи 28.10.2021 г., СПК B22F3/105; F24F13/0254; F24F13/02; B60H1/00; B60H1/24; B60H2001/00078) имеющего сложную геометрическую форму.

Известен способ и компьютерная модель для аддитивного изготовления конструкции воздуховодов (US 2017284676, дата приоритета 30.03.2016, заявитель SIEMENS ENERGY INC, METHOD AND COMPUTER-READABLE MODEL FOR ADDITIVELY MANUFACTURING INJECTOR ASSEMBLY OR DUCTING ARRANGEMENT INCLUDING SUCH INJECTOR ASSEMBLIES), включающий создание машиночитаемой трехмерной модели узла, определяющей сложную конфигурацию воздуховода, при этом технология аддитивного производства представляет собой технологию, выбранную из группы, состоящей из технологии лазерного спекания, технологии прямого лазерного спекания металлов (DMLS), технологии селективного лазерного плавления (SLM), технологии электронно-лучевого спекания (EBS) и технологии электронно-лучевого спекания. Метод лучевой плавки (EBM), дополнительно включающий определение в модели системы воздуховодов дополнительных узлов форсунок, при этом указанный узел форсунок и дополнительные узлы форсунок содержат множество расположенных по окружности узлов форсунок на стадии сгорания. Компьютерно-читаемая модель, машиночитаемая модель представляет собой модель автоматизированного проектирования (САПР).

Известен способ и компьютерная модель для аддитивного изготовления конструкции воздуховодов (US 2018039254, дата приоритета 08.02.2018; заявитель SIEMENS AG [DE], METHOD AND COMPUTER-READABLE MODEL FOR ADDITIVELY MANUFACTURING DUCTING ARRANGEMENT WITH INJECTOR ASSEMBLIES FORMING A SHIELDING FLOW OF AIR) включающий создание трёхмерной модели воздуховода и изготовление магистрали воздуховода с использованием технологии аддитивного производства в соответствии с созданной трех мерной моделью.

Предложенные способы могут быть использованы при изготовлении трубопроводов сложной конфигурации, но не решают задачу по оптимизации геометрических параметров трассы трубопровода двигателя.

Известен способ моделирования в компьютерных системах трехмерного проектирования (патент РФ 2263966, заявка № 2004105560, МПК G06T17/00, дата подачи 24.02.2004, дата публикации 10.11.2005 Бюл. №31) включающий компьютерное проектирование и может быть использован при проектировании многокомпонентных изделий с помощью компьютерных систем трехмерного моделирования.

Описанный способ проектирования является устаревшим, так как современные компьютерные системы обладают достаточной производительностью для построения всех элементов деталей, а не только наружных поверхностей как описано в патенте.

Известен способ определения формы трубы (патент РФ 2578175, заявка №2014153274, дата 25.12.2014 г., МПК G01B17/00) включающий формирование математической модели трубы по месту установки.

Недостатком описанного способа является невозможность его применения при проектировании трубопроводной магистрали ГТД по причине того, что двигатель имеет круглое сечение и трубопровод огибает его контур, расположить антенны, соблюдая условия прямой видимости между контрольными точками невозможно.

Наиболее близким решением к заявленному способу является способ проектирования модели трубопровода сложной конфигурации для станка - трубогиба (Статья «Проектирование, производство и испытания двигателей летательных аппаратов», авторы С.В. Титенков, В.Ю. Журавлев, стр. 217 - 219) включающий создание трёхмерной модели трубопровода на основе исходных данных, содержащей этап прокладки трассы трубопровода с учетом зон обхода, этап создания библиотеки деталей, сборочных единиц трубопровода и элементов крепления, этап оценки технологической возможности изготовления трубопровода, этап формирования конечной модели трубопровода.

Недостатком вышеописанной конструкции является неоднократное уточнение компоновки двигателя по результатам анализа трассы трубопровода, что значительно повышает трудоемкость технологического процесса изготовления двигателя.

Техническим результатом, на который направлено изобретение является уменьшение длины трассы трубопроводов газотурбинного двигателя за счет минимизации зон обхода позволяющих упростить конфигурацию трубопроводов в следствии увеличения прямолинейных участков и уменьшения радиусов гиба без изменения конструкции двигателя.

Технический результат достигается тем, что способ изготовления трубопровода сложной конфигурации для газотурбинного двигателя аддитивным методом включает создание трёхмерной модели трубопровода на основе исходных данных, содержащей этап прокладки трассы трубопровода с учетом зон обхода, этап создания библиотеки деталей, сборочных единиц трубопровода и элементов крепления, этап оценки технологической возможности изготовления трубопровода, этап формирования конечной модели трубопровода.

Новым в заявленном изобретении является то, что на этапе прокладки трассы трубопровода с учетом зон обхода включают определение минимального зазора между двигателем и объектом применения по предварительно построенной минимальной траектории между начальными и конечными точками трассы трубопровода, создают контур проходных сечений трубопровода, проводят предварительную трассировку контура трубопровода путем соединения реперных точек наружного контура сечений трубопровода с обеспечением минимального зазора между трассой трубопровода и объектом применения, и с обеспечением минимального зазора между трассой трубопровода и двигателем, с учетом предварительного гидравлического расчета магистрали, исходя из соотношения:

ΔРтк < ΔРтк.доп ,

где ΔРтк - фактические потери давления,

ΔРтк.доп - допустимые потери давления в магистрали,

при этом геометрию трубопровода профилируют по контуру места установки, определяют толщину стенки трубы, затем производят расчет трубопровода на прочность в различных точках, проектируют в местах стыка трубопровода центрального ребра жесткости, а в этап формирования конечной модели трубопровода включают окончательный вариант трассировки трубопровода с учетом трехмерного гидравлического расчета, затем в соответствии с созданной трехмерной моделью осуществляют изготовление деталей трассы трубопровода аддитивным методом с последующей их сборкой.

Изготовление профилированного трубопровода за счет современных аддитивных технологий согласно контуру места установки с обеспечением прочности и гидравлических потерь позволяет уменьшить длину трассы трубопровода газотурбинного двигателя, а следовательно уменьшить массу всего объекта применения.

Установка в местах стыка трубопровода центрального ребра жесткости позволяет сохранить геометрию трубопровода при сварке и получить ровное сварное соединение, обладающее высокой надежностью.

На фигурах показаны:

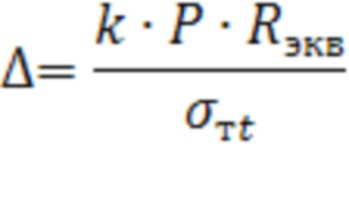

фиг. 1 - 3 - D модель трассы трубопровода;

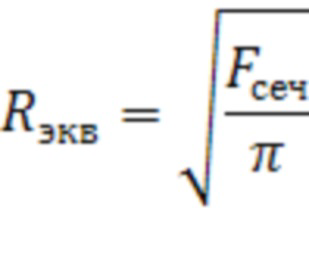

фиг. 2 - место установки трассы трубопровода;

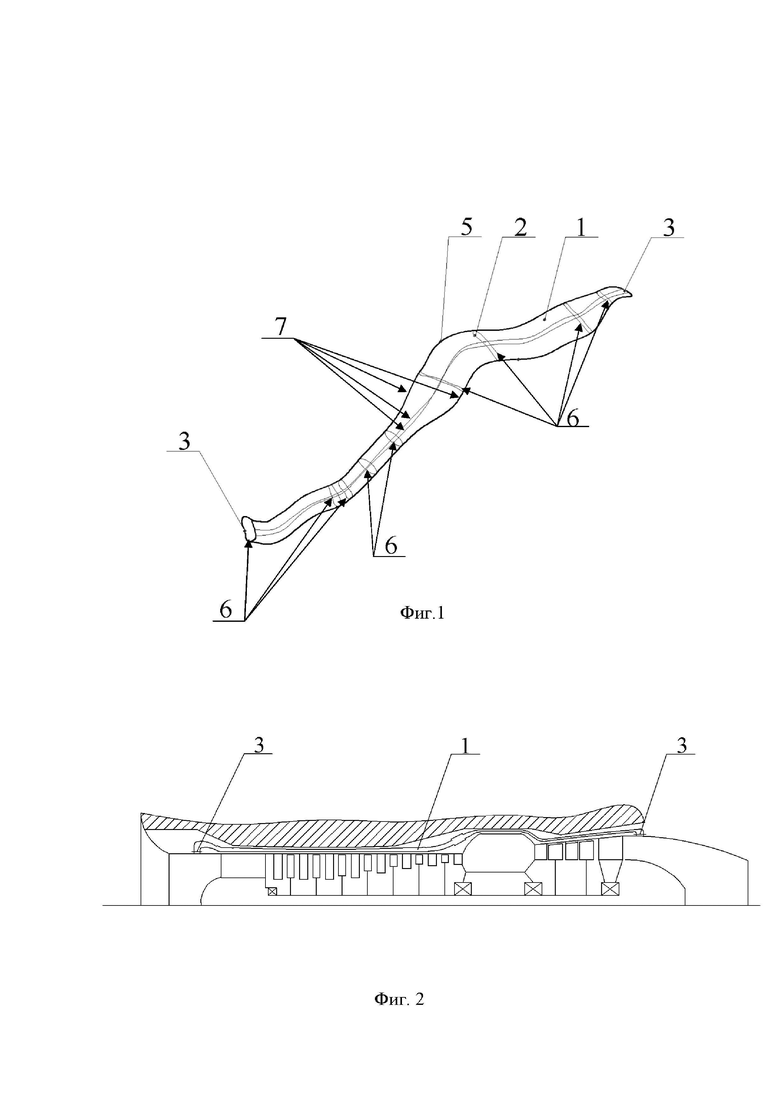

фиг. 3 - часть трубопровода с ребром жесткости;

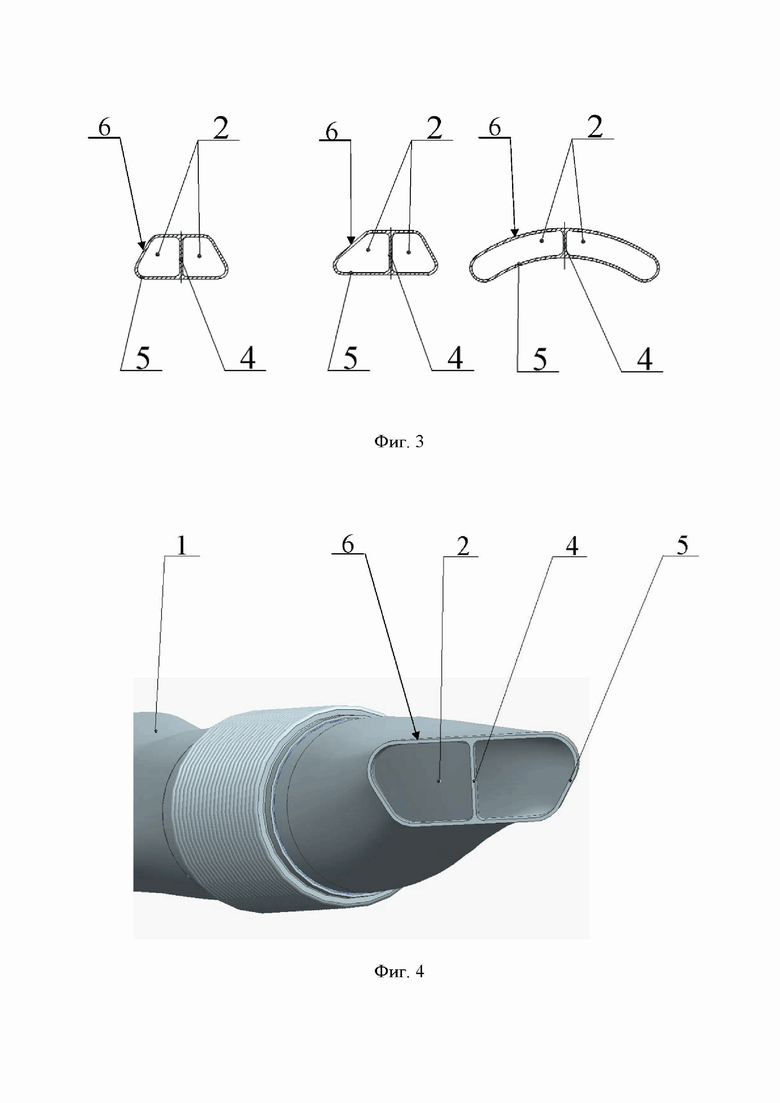

фиг.4 - сечение трубопровода в 3-D модели;

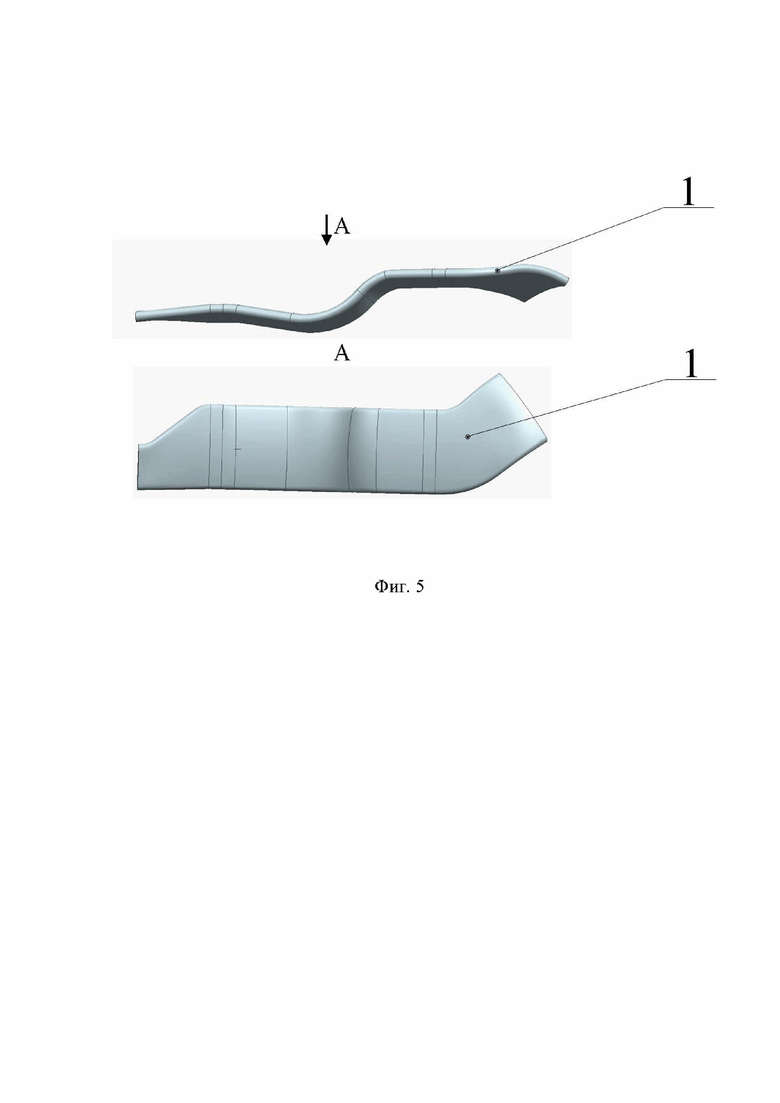

фиг.5 - 3-D модель трубопровода;

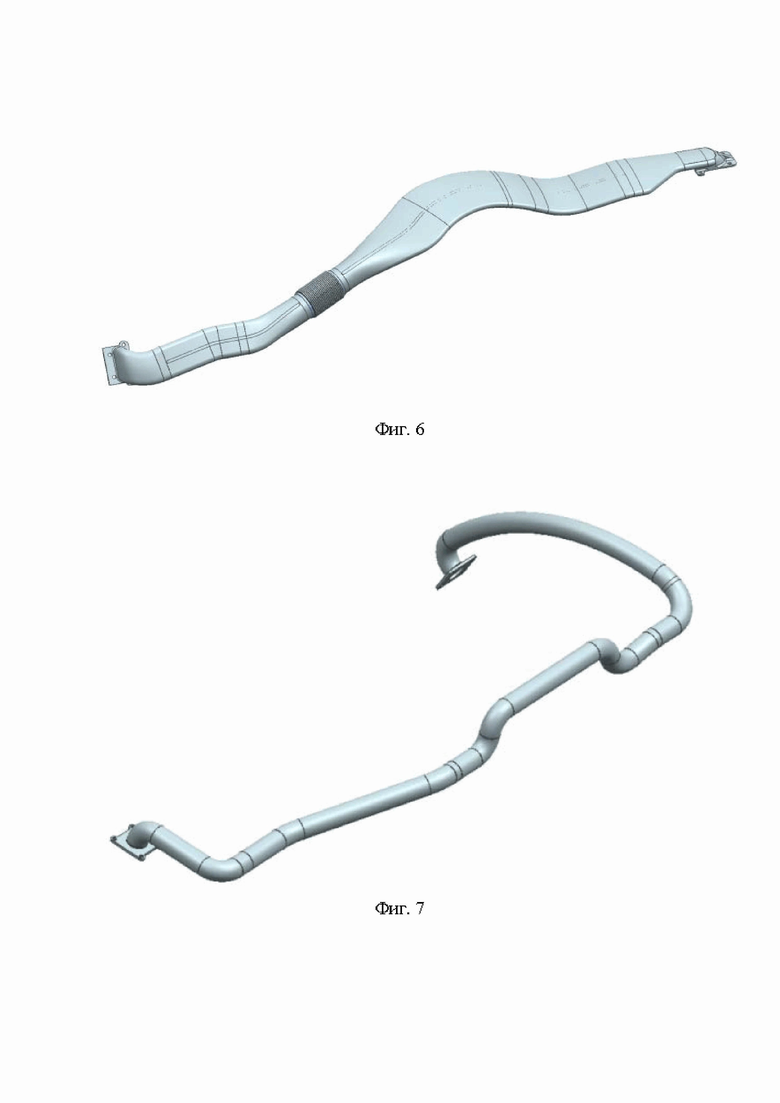

фиг.6 - 3-D модель трубопровода, спроектированного предложенным заявителем способом;

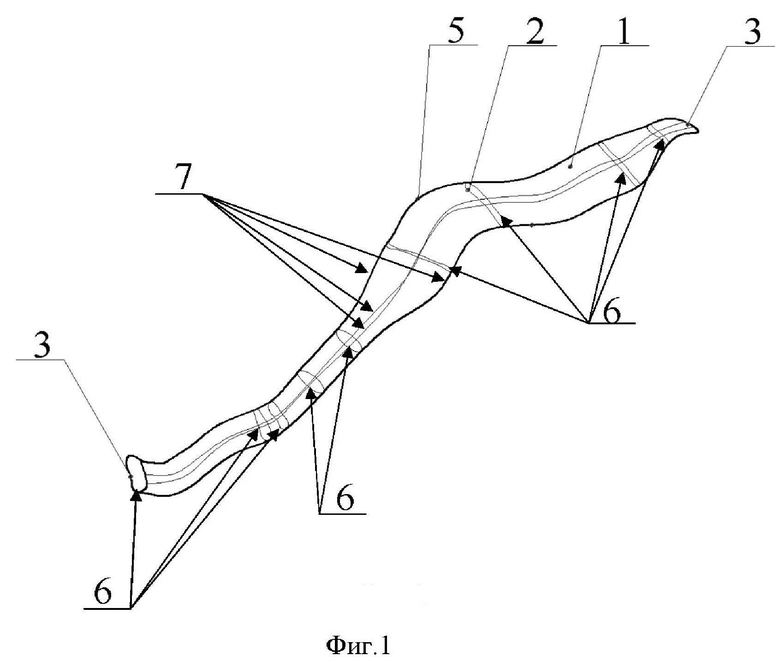

фиг.7 - 3-D модель трубопровода, спроектированный по типовой схеме трубопровод, спроектированный предложенным заявителем способом.

Позициями на фигурах обозначены:

1 - трубопровод (фиг. 1,2,4,5);

2 - проточная часть трубопровода (фиг. 1,2,4);

3 - место стыка трубопровода (фиг. 1,2)

4 - центральное ребро (фиг. 3,4)

5 - стенка трубопровода (фиг. 1,3,4)

6 - контур сечения трубопровода (фиг. 1,3,4)

7 - линии соединения реперных точек (фиг. 1)

Способ осуществляется следующим образом.

На основе исходных данных газотурбинного двигателя формируют трёхмерную модель трассы трубопровода 1 (фиг. 1,2,4,5) с фотореалистичным изображением посредствам системы автоматизированного проектирования (CAD). Такое проектирование возможно посредством таких программ как SolidEdge, SolidWorks T-FLEX CAD 3D, КОМПАС - 3D, NX, Invertor и др.

Предварительно определяют оптимально короткую траекторию трассы трубопровода.

На этапе прокладки трассы трубопровода 1 (фиг. 1,2,4,5) газотурбинного двигателя определяют зоны обхода между начальными и конечными точками трассы. Под зонами обхода понимают любые элементы конструкции которые не должны пересекаться и/или закрываться проектируемым трубопроводом к ним относятся: элементы системы отбора воздуха, заглушки люков осмотра, другие трубопроводы и т.д.

Основную сложность вызывает профилирование проточной части 2 (фиг. 1,3,4) трубопровода 1 (фиг. 1,2,4,5), которое определяется из условий эксплуатации, а так же исходя из практического опыта и имеющихся рекомендаций. Определяются минимальные зазоры между двигателем и объектом применения по предварительно построенной минимальной траектории между начальными и конечными точками трассы трубопровода. Создаются контуры проходных сечений трубопровода 6 (фиг. 1, 3, 4).

После создания контуров проходных сечений трубопровода 1 (фиг. 1,2,4,5), проводят предварительную трассировку контура трубопровода 1 (фиг. 1,2,4,5) путем соединения реперных точек наружного контура сечений трубопровода 1 (фиг. 1,2,4,5) с обеспечением минимальных зазоров между трассой трубопровода, объектом применения и двигателем.

Проверяют обеспечение требуемых минимальных зазоров Δ Н между трассой трубопровода 1 (фиг. 1,2,4,5), объектом применения и газотурбинным двигателем.

Осуществляют предварительный гидравлический расчет магистрали, исходя из соотношения:

ΔРтк < ΔРтк.доп ,

где ΔРтк - фактические потери давления,

ΔРтк.доп - допустимые потери давления в магистрали.

Предварительно определяют толщину стенки трубы в каждом сечении исходя из возможностей изготовления, а также требования.

где  - толщина стенки трубопровода в конкретном сечении,

- толщина стенки трубопровода в конкретном сечении,

k - коэффициент запаса прочности (назначается из действующих нормативных документов ОСТ, ГОСТ, СП и т.д. или принимается из диапазона 1<k<1000 в зависимости от назначения трубопровода),

P - давление в трубопроводе,

Rэкв -эквивалентный радиус трубопровода в конкретном сечении,

- придел прочности на заданный ресурс (t) при заданной температуре (T).

- придел прочности на заданный ресурс (t) при заданной температуре (T).

Эквивалентный радиус трубопровода (Rэкв) находится по формуле:

где  - площадь конкретного сечения трубопровода.

- площадь конкретного сечения трубопровода.

При этом для упрощения, но не обязательно, допускается трубопровод выполнить с постоянной толщиной стенки определяемой максимальной расчетной толщиной.

Производят расчет трубопровода 1 (фиг. 1,2,4,5) на прочность в различных точках. При необходимости в конструкции трубопровода может быть предусмотрено в местах стыка трубопровода 1 (фиг. 1,2,4,5) центральное ребро 4 (фиг. 3,4). Оно обеспечивает сохранение формы сечения трубопровода при соединении его различных участков. Центральное ребро 4 (фиг. 3,4) может быть расположено в любой части трубопровода 1 (фиг. 1,2,4,5) и иметь любую геометрическую форму. Подобная конструкция повышает жесткость трубопровода 1 (фиг. 1,2,4,5), что способствует распределению и снижению нагрузки от давления на трубопровод 1 (фиг. 1,2,4,5) и как следствие снижению вероятность его деформации.

Переходят к этапу создания библиотеки деталей, сборочных единиц трубопровода 1 (фиг. 1,2,4,5) и элементов крепления, в том числе в местах стыка трубопровода 3 (фиг.1,2) и газотурбинного двигателя.

На этапе оценки технологической возможности изготовления трубопровода 1 (фиг. 1,2,4,5) определяют наиболее подходящий метод аддитивного производства, и количество деталей трубопровода.

На окончательном этапе формирования конечной модели трубопровода 1 (фиг. 1,2,4,5) проводят окончательный вариант трассировки трубопровода 1 (фиг. 1,2,4,5) с учетом трехмерных гидравлического и прочностного расчетов, и определяют места нанесения маркировки на трубопровод 1 (фиг. 1,2,4,5).

В соответствии с созданной трехмерной моделью осуществляют изготовление деталей трассы трубопровода 1 (фиг. 1,2,4,5) аддитивным методом с последующей их сборкой.

При изготовлении трубопровода 1 (фиг. 1,2,4,5) могут быть использованы, но не исключая следующие методы аддитивного производства:

прямое лазерное спекание металлов (DMLS);

электронно-лучевая плавка ( EBM);

селективное лазерное плавление (SLM);

селективное спекание порошковых компонентов (SHS);

селективное лазерное спекание порошковых компонентов (SLS).

Пример реализации способа.

Для газотурбинного двигателя были спроектированы трехмерные модели и изготовлены две трассы трубопровода 1 (фиг. 1,2,3) с последующими испытаниями предлагаемым способом и типовым.

Исходные данные и полученные параметры представлены в таблице.

На фигуре 6 представлен трубопровод, спроектированный предложенным заявителем способом.

На фигуре 7 представлен трубопровод, спроектированный по типовой схеме.

Максимальная температура рабочего тела : 60° С.

В итоге, по результатам проведенных испытаний трубопровод, изготовленный по типовой схеме имеет более высокую массу, длину и потери полного давления на выходе.

Таким образом, заявленное изобретение способ изготовления трубопровода сложной конфигурации для газотурбинного двигателя аддитивным методом позволяет значительно уменьшить длину трассы трубопроводов за счет минимизации зон обхода позволяющих упростить конфигурацию трубопроводов вследствие увеличения прямолинейных участков и уменьшения радиусов гиба без изменения конструкции двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов | 2023 |

|

RU2825735C1 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕГО ШАБЛОНА ДЛЯ УСТАНОВКИ ЗУБНЫХ ИМПЛАНТАТОВ | 2009 |

|

RU2400178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ КРУПНОРАЗМЕРНЫХ КОМПОНЕНТОВ ТУРБОМАШИНЫ | 2019 |

|

RU2771152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУЧКА ТРУБОПРОВОДОВ | 2012 |

|

RU2507432C1 |

| Способ изготовления биметаллических деталей системы сталь-бронза | 2020 |

|

RU2758696C1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЭКЗОПРОТЕЗА ГОЛЕНИ | 2022 |

|

RU2796783C1 |

| Способ получения трехмерных изделий сложной формы из высоковязких полимеров | 2018 |

|

RU2677143C1 |

Изобретение может быть использовано в области двигателестроения. Способ изготовления трубопровода сложной конфигурации для газотурбинного двигателя аддитивным методом включает в себя создание трёхмерной модели трубопровода (1) на основе исходных данных. Способ содержит этап прокладки трассы трубопровода с учетом зон обхода, этап создания библиотеки деталей, сборочных единиц трубопровода и элементов крепления, этап оценки технологической возможности изготовления трубопровода и этап формирования конечной модели трубопровода. Этап прокладки трассы трубопровода (1) с учетом зон обхода включает определение минимального зазора между двигателем и объектом применения по предварительно построенной минимальной траектории между начальными и конечными точками трассы трубопровода. Создают контуры проходных сечений (6) трубопровода. Проводят предварительную трассировку контура трубопровода (1) путем соединения реперных точек (7) наружного контура сечений трубопровода с обеспечением минимальных зазоров между трассой трубопровода (1) и объектом применения или двигателем с учетом предварительного гидравлического расчета магистрали исходя из соотношения ΔРтк. < ΔРтк.доп , где ΔРтк. – фактические потери давления, ΔРтк.доп – допустимые потери давления в магистрали. Геометрию трубопровода (1) профилируют по контуру места установки. Определяют толщину стенки трубы, затем производят расчет трубопровода на прочность в различных точках. Проектируют в местах (3) стыка трубопровода (1) центральное ребро жесткости. Этап формирования конечной модели трубопровода (1) включает окончательный вариант трассировки трубопровода с учетом трехмерного гидравлического расчета. Затем в соответствии с созданной трехмерной моделью осуществляют изготовление деталей трассы трубопровода аддитивным методом с последующей их сборкой. Технический результат заключается в уменьшение длины трассы трубопроводов газотурбинного двигателя. 7 ил.

Способ изготовления трубопровода сложной конфигурации для газотурбинного двигателя аддитивным методом, включающий создание трёхмерной модели трубопровода на основе исходных данных, содержащей этап прокладки трассы трубопровода с учетом зон обхода, этап создания библиотеки деталей, сборочных единиц трубопровода и элементов крепления, этап оценки технологической возможности изготовления трубопровода, этап формирования конечной модели трубопровода, отличающийся тем, что этап прокладки трассы трубопровода с учетом зон обхода включает определение минимального зазора между двигателем и объектом применения по предварительно построенной минимальной траектории между начальными и конечными точками трассы трубопровода, создание контуров проходных сечений трубопровода, проведение предварительной трассировки контура трубопровода путем соединения реперных точек наружного контура сечений трубопровода с обеспечением минимальных зазоров между трассой трубопровода и объектом применения или двигателем с учетом предварительного гидравлического расчета магистрали исходя из соотношения:

ΔРтк. < ΔРтк.доп ,

где ΔРтк. – фактические потери давления,

ΔРтк.доп – допустимые потери давления в магистрали,

при этом геометрию трубопровода профилируют по контуру места установки, определяют толщину стенки трубы, затем производят расчет трубопровода на прочность в различных точках, проектируют в местах стыка трубопровода центрального ребра жесткости, этап формирования конечной модели трубопровода включает окончательный вариант трассировки трубопровода с учетом трехмерного гидравлического расчета, затем в соответствии с созданной трехмерной моделью осуществляют изготовление деталей трассы трубопровода аддитивным методом с последующей их сборкой.

| US 9810150 B2, 07.11.2017 | |||

| US 10830135 B2, 10.11.2020 | |||

| US 10332501 B2, 25.06.2019 | |||

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ КРУПНОРАЗМЕРНЫХ КОМПОНЕНТОВ ТУРБОМАШИНЫ | 2019 |

|

RU2771152C1 |

| СПОСОБ КОМПЬЮТЕРНОГО ПРОЕКТИРОВАНИЯ КОНСТРУКЦИЙ И ТЕХНОЛОГИЙ ИЗГОТОВЛЕНИЯ МНОГОПАРАМЕТРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2192046C1 |

Авторы

Даты

2023-09-26—Публикация

2023-02-17—Подача