Изобретение относится к области железнодорожного транспорта, а именно, к обработке железнодорожных рельсов и предназначена для изготовления рельсовых рубок с выполнением основной технологической операции по точному сверлению отверстий под стыковые болты в рельсах (рельсовых рубках) Р65 обычной и повышенной твердости в стационарных условиях (база дистанции пути), с обеспечением возможности накопления, сортировки и выдачи продукции, возможно также выполнение технологических операций по резке рельсов переносными рельсорезными станками, сверлению отверстий под соединители и нарезке фасок во всех просверленных отверстиях.

При производстве ремонтных и регламентных работ в путевом хозяйстве, в большом объеме производится установка рельсовых рубок (для замены остродефектных рельсов), при этом используются рубки трех групп базовых размеров (8,5 м; 12,5 м; 25 м), с диапазоном отклонений от базового размера (для изготовления сезонных рубок) до 60 мм, при дискретности 20 мм, при этом для всех типов рубок имеется несколько вариантов расположения отверстий под установку соединителей.

В условиях проведения текущего содержания и ремонта железных дорог, для сверления отверстий под стыковые болты в рельсах применяют рельсосверлильные переносные станки (см., например, патент RU №2171328, МПК Е01В 31/06, Е23В 45/08, опубл. 27.07.2001, патент RU №2298609, МПК Е01В 31/06, Е23В 45/08, опубл. 10.05.2007, патент RU №2464371, МПК Е01В 31/06, Е23В 45/08, опубл. 20.10.2012).

Недостатком всех вышеупомянутых известных устройств является большая масса станков, что, при ручной установке станка на рельс, негативно влияет на мобильность, требует значительного времени на подготовку к работе, затрудняет эксплуатацию станков, использование физической нагрузки при подготовке к работе и в процессе выполнения операции сверления повышает опасность проводимых работ. Наличие зажимных устройств со сменными шаблонами, устанавливаемыми вручную, не обеспечивает требуемого позиционирования инструмента и не обеспечивает требуемую точность в выполнении самих отверстий, происходит также нарушение размерности расстояний между отверстиями.

Известна поточная линия обработки длинномерных рельсов путем снятия стружки с торцов исходного профиля рельса для придания ему заданного размера, включающая механизмы подачи рельса с зажимными приспособлениями и обрабатывающие агрегаты, выполненные с возможностями, в том числе, и для сверления болтовых отверстий (см. патент RU №2096140, МПК B23D 25/00, опубл. 20.11.1997 г.). Недостатком этой линии является ее ориентирование на выпуск рельсов одного размера, сложность переоборудования на выпуск рельсов другой длины. Вынесение накопительных площадей за габариты линии значительно увеличивает потребность в производственных площадях.

Известен манипулятор для подачи обработанных рельсов на позиции хранения готовой продукции (см. патент RU №118969 U1, МПК Е01В 29/16; B65G 57/18, опубл. 10.08.2012 г), включающий приводной рольганг, состоящий из отдельных секций, выполненный с возможностью передачи с него в поперечном направлении рельсов на находящийся с ним на одном уровне накопительный механизированный стеллаж. Недостатком данного манипулятора, в части оборудования накопительной площадки, является необходимость временного хранения рельсов различной длины в один ряд на одном стеллаже, что затрудняет выборочную отгрузку готовой продукции.

Известен комплекс для отделки рельсов (см. патент RU №68940 U1, B23D 21/00, опубл. 10.12.2007), содержащий линии подачи рельсов и последовательно размещенные подающий рольганг и рельсоправильные машины, приемо-передаточные стеллажи, прессы для дополнительной правки, участок приборного контроля, сверлильно-отрезиые станки, отводящие рольганги и накопительный стеллаж, при этом приемо-передаточные и накопительный стеллажи снабжены подъемными механизмами для перемещения рельсов.

Недостатком известных аналогов является наличие в конструкции сложных механических устройств, сложность их перенастройки для выпуска рельсовых рубок требуемого ассортимента длин и вариантов исполнения, потребность в большом количестве персонала и производственных стационарно оборудованных площадей, высокая энергоемкость, что позволяет эффективно использовать их только при массовом изготовлении рельсов одного типоразмера.

Техническим результатом заявляемой поточной линии является расширение функциональных возможностей линии, обеспечение необходимой точности, надежности и безопасности проведения работ по сверлению стыковых отверстий в условиях открытых производственных площадок, обеспечение возможности по резке рельсов и сверлению отверстий под установку соединителей в рельсах в необходимом ассортименте без переналадки поточной линии, а также обеспечение возможности накопления, сортировки и выдачи готовой продукции, в том числе в месте непосредственного использования рубок.

Технический результат достигается тем, что поточная линия для обработки железнодорожных рельсов характеризуется тем, что она содержит последовательно установленные и связанные между собой по ходу технологического процесса грузоподъемными устройствами и механизмами продольной подачи рельсов агрегат сверлильный для сверления болтовых отверстий, рельсоотрезной станок, комплекс устройств для размещения рельсовых рубок по типоразмерам.

Поточная линия характеризуется также тем, что электроприводы механизмов продольной подачи рельсов выполнены с возможностью изменения скорости перемещения рельса.

Поточная линия характеризуется также тем, что линия снабжена станком для сверления отверстий в рельсах под установку соединителей.

Поточная линия характеризуется также тем, что линия снабжена станком для обработки фасок в отверстиях,

В зависимости от объема накопления рельсовых рубок, поточная линия может включать два и более грузоподъемных устройства, установленных в габаритах линии по обе стороны от сверлильного агрегата.

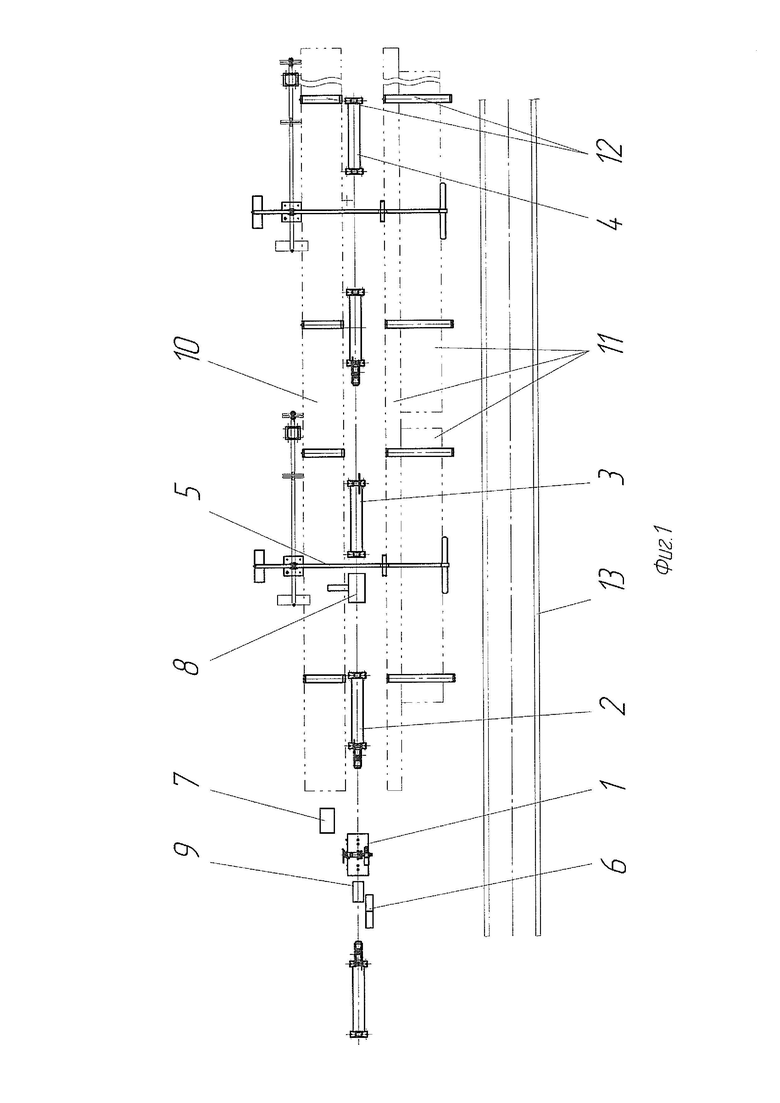

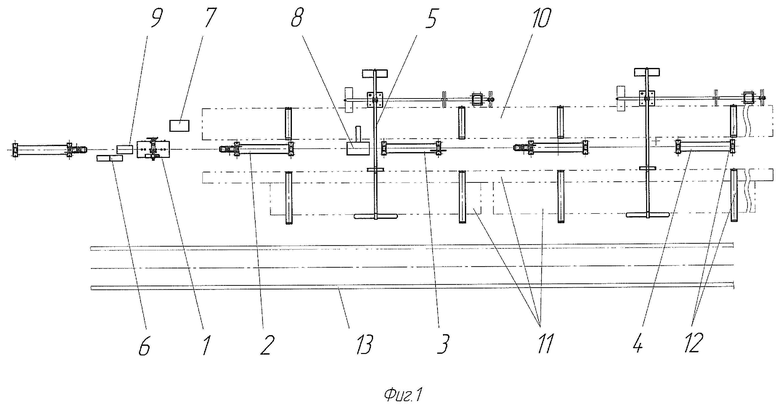

На фиг.1 изображен общий вид в плане поточной линии минимальной комплектации. Левая часть линии продольного перемещения рельса показана частично.

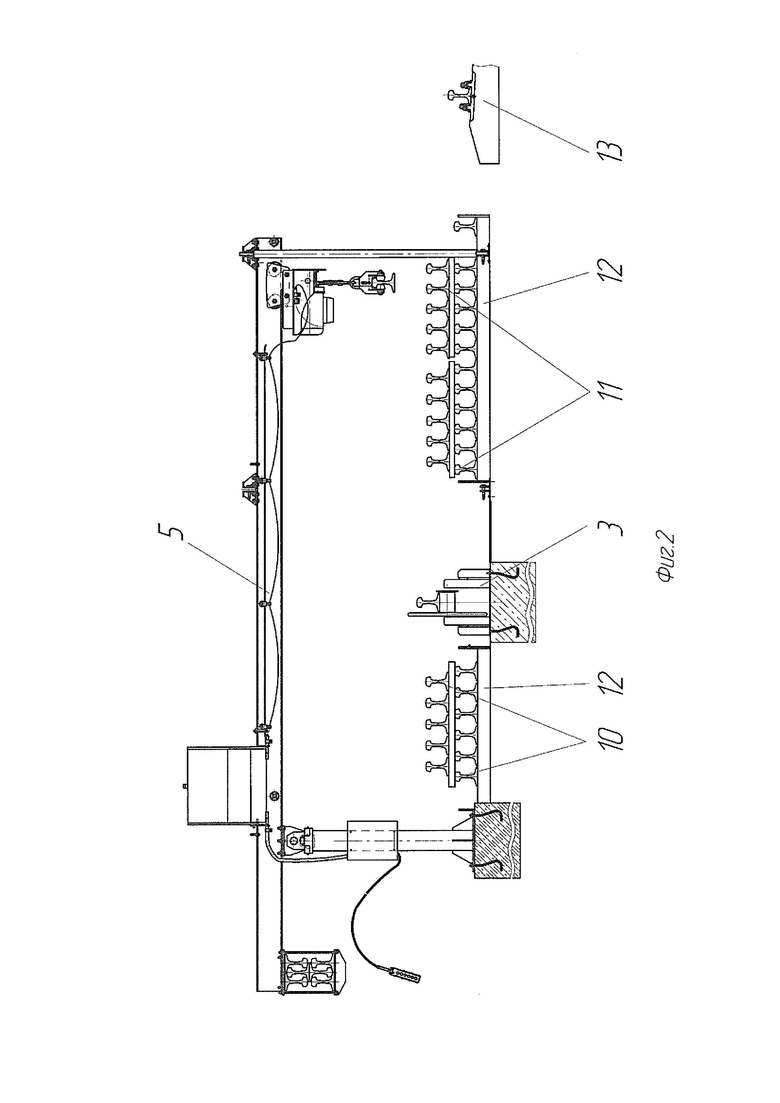

На фиг.2 - изображен вид слева на устройство грузоподъемное.

Поточная линия состоит из стационарно установленных агрегата сверлильного 1, секций механизмов продольной подачи с электроприводом 2, секций без привода 3, секций с ручным приводом 4, устройств грузоподъемных 5, щита 6 управления секциями 2, источника электрического питания 7 для подключения рельсоотрезного станка 8, а также переносного электрооборудования 9 для сверления отверстий под установку соединителей и снятия фасок со всех типов отверстий. Площадки накопительные для заготовок 10 и готовой продукции 11 оборудуются устройствами для размещения рельсовых рубок 12. Поточная линия расположена от подъездного рельсового пути 13 на расстоянии, обеспечивающем возможность как проследования подвижного состава, так и проведения погрузочно-разгрузочных работ.

Устройства грузоподъемные 5 выполнены с возможностью мобильного изменения рабочих положений, при этом в первом рабочем положении поперечное перемещение рельса может быть ограничено габаритами накопительных площадок 10, 11, во втором рабочем положении возможно перемещение рельса за габарит накопительных площадок 11, с последующей погрузкой - выгрузкой на рельсопогрузочный подвижной состав. При переводе устройств 5 в нерабочее положение поворотом грузовой балки на 90°, обеспечивается доступ для производства погрузочных работ с площадок 11 только с использованием рельсопогрузочного подвижного состава. Электроприводы секций 2 механизмов продольной подачи рельсов выполнены с возможностью обеспечения как быстрого холостого продольного перемещения рельса, так и медленного подвода рельса к агрегату сверлильному 1 для позиционирования и сверления.

Поточная линия работает следующим образом. Рельсы длиной 25 метров поступают на ближнюю к рельсовому пути накопительную площадку, при помощи устройств грузоподъемных 5 перекладываются в габаритах всей площадки 11, затем выполняется входной контроль их качества как визуальный, так и с использованием приборов неразрушающего контроля. Далее рельсовая заготовка устройствами грузоподъемными 5 устанавливается на ролики секций механизмов продольного перемещения рельсов, включением продольной подачи перемещается к агрегату сверлильному 1, при этом при подведении рельса на позицию сверления используется минимальная скорость продольного перемещения рельса, в остальных случаях - максимальная скорость. После сверления стыковых отверстий, выведения рельса на позицию контроля и подтверждения соответствия параметров сверления требованиям ГОСТа, выполняется сверление отверстий под установку соединителей, снятие фасок со всех отверстий, разметка и отрезка противоположного конца рельса рельсоотрезным станком 8. Оставшаяся часть заготовки перемещается на позицию отгрузки для возврата на накопительную площадку. При необходимости выполнения отверстий на противоположном конце рубки, она подается на противоположную от сверлильного агрегата ветвь механизмов продольного перемещения рельсов, процесс сверления отверстий и снятия с них фасок повторяется. Включением необходимого направления, готовая рубка перемещается в зону накопительной площадки соответственного типоразмера и, в соответствии со схемой строповки, выгружается на устройства для размещения рельсовых рубок 12. Ряды рубок между собой разделяются деревянными прокладками. Поточная линия работает в автономном режиме до момента необходимости пополнения запаса заготовок или отгрузки готовой продукции.

Использование предложенной линии обеспечит выполнение полного цикла работ по подготовке рельсовых рубок в необходимом ассортименте, их складирование и отгрузку в месте непосредственного использования.

Заявителем изготовлено несколько опытных образцов линии по обработке железнодорожных рельсов длиной до 12,5 метров, с организацией погрузочных работ и складирования, с привлечением автономных грузоподъемных устройств и без обустройства электропривода линии продольной подачи рельсов. Линии прошли испытания на предприятиях Забайкальской железной дороги, с подтверждением качественных показателей исполнения отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильный агрегат | 2022 |

|

RU2782045C1 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС СБОРКИ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2021 |

|

RU2761484C1 |

| Грузоподъемное устройство для железнодорожных рельсов или иного проката | 2023 |

|

RU2807780C1 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНОЙ | 2005 |

|

RU2298609C1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНЫЙ | 1999 |

|

RU2171328C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2298608C1 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1992 |

|

RU2096140C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2008 |

|

RU2385373C1 |

Изобретение относится к области железнодорожного транспорта, а именно к обработке железнодорожных рельсов, и предназначено для изготовления рельсовых рубок с выполнением основной технологической операции. Поточная линия для обработки железнодорожных рельсов содержит последовательно установленные и связанные между собой по ходу технологического процесса грузоподъемными устройствами и механизмами продольной подачи рельсов агрегат сверлильный для сверления болтовых отверстий, рельсоотрезной станок и комплекс устройств для размещения рельсовых рубок. Комплекс устройств для размещения рельсовых рубок выполнен с возможностью их складирования по типоразмерам. Электроприводы механизмов продольной подачи рельсов выполнены с возможностью изменения скорости перемещения рельса. Линия снабжена станком для сверления отверстий в рельсах под установку соединителей и станком для обработки фасок в отверстиях. Обеспечивается расширение функциональных возможностей линии, необходимая точность, надежность и безопасность проведения работ по сверлению стыковых отверстий в условиях открытых производственных площадок, возможность по резке рельсов и сверлению отверстий под установку соединителей в рельсах без переналадки поточной линии, возможность накопления, сортировки и выдачи готовой продукции. 4 з.п. ф-лы, 2 ил.

1. Поточная линия для обработки железнодорожных рельсов, характеризующаяся тем, что она содержит последовательно установленные и связанные между собой по ходу технологического процесса грузоподъемными устройствами и механизмами продольной подачи рельсов агрегат сверлильный для сверления болтовых отверстий, рельсоотрезной станок, комплекс устройств для размещения рельсовых рубок.

2. Поточная линия по п.1, характеризующаяся тем, что комплекс устройств для размещения рельсовых рубок выполнен с возможностью их складирования по типоразмерам.

3. Поточная линия по п.1, характеризующаяся тем, что электроприводы механизмов продольной подачи рельсов выполнены с возможностью изменения скорости перемещения рельса.

4. Поточная линия по п.1, характеризующаяся тем, что линия снабжена станком для сверления отверстий в рельсах под установку соединителей.

5. Поточная линия по п.1, характеризующаяся тем, что линия снабжена станком для обработки фасок в отверстиях.

| Подпружиненный прижим для вытяжных штампов | 1945 |

|

SU68940A1 |

| Приспособление для окантовки корпуса балалаек | 1958 |

|

SU118969A1 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1992 |

|

RU2096140C1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНЫЙ | 1999 |

|

RU2171328C2 |

| Репродукционный объектив однократного увеличения | 1975 |

|

SU536456A1 |

| СПОСОБЫ ИЗМЕРЕНИЯ СВОЙСТВ МНОГОФАЗНЫХ СМЕСЕЙ НЕФТЬ-ВОДА-ГАЗ | 2014 |

|

RU2659584C2 |

Авторы

Даты

2023-10-23—Публикация

2023-03-02—Подача