Изобретение относится к области металлообрабатывающего оборудования и может быть применено для контроля осевого биения шпинделей металлорежущих станков, определения их технического состояния и оптимизации процесса их настройки.

Для обеспечения геометрических форм и расположения обрабатываемых поверхностей изделий, положения осей вращения и траекторий перемещений рабочих органов, несущих заготовку и режущий инструмент, металлорежущие станки должны подвергаться проверке на геометрическую точность.

Проверка таких параметров, как радиальное, торцевое и осевое биение шпинделя станка входит в перечень обязательных, в соответствии с ГОСТ 18097-85 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности». В ГОСТ указаны значения контролируемых параметров, которым они должны соответствовать. Методы проверки этих параметров приведены в ГОСТ 22267-76 «Станки металлорежущие. Схемы и способы измерений геометрических параметров».

Одним из важнейших параметров станка, влияющим на качество изготовления изделий, является осевое биение шпинделя станка.

Известно приспособление для контроля осевого биения шпинделя станка с помощью индикаторного устройства (SU 229174, В23В 25/06, опубл. 13.02.1969), которое может быть использовано для контроля осевого биения шпинделя в нагруженном состоянии и при его вращении. Приспособление снабжено ползуном, который взаимодействует через винт, передающий усилие на шпиндель, с гидравлическим динамометром. Динамометр связан со скалкой, на которой смонтировано индикаторное устройство, регистрирующее осевое биение шпинделя в зоне нагружения.

Осевое биение шпинделя контролируется индикаторным устройством по цепи: шарик - шток - рычаг - индикатор.

Недостаток существующего приспособления заключается в его сложности и недостаточной точности измерения величины осевого биения по следующим причинам:

- осевое биение шпинделя передается через систему промежуточных приспособлений, которые вносят погрешность в измерения;

- нагрузка, передаваемая на шпиндель, не связана с величиной силы резания, передаваемой на шпиндель от режущего инструмента в осевом направлении при работе станка.

За прототип предлагаемого устройства принят ГОСТ 22267-76 «Станки металлорежущие. Схемы и способы измерений геометрических параметров» (стр. 81-84, черт. 54), в котором приведены средства измерений и приспособления для проверки осевого биения.

В коническое или цилиндрическое посадочное место зажимного патрона шпинделя устанавливается короткая оправка. На неподвижной части станка крепится стойка с индикатором так, чтобы плоский измерительный наконечник индикатора касался поверхности измерительного шарика, вставленного в центровочное отверстие короткой оправки. Предварительный натяг на индикаторе прибора должен быть не менее 2 мм. Измерение производится при вращении шпинделя в направлении рабочего движения на малых оборотах, позволяющих производить измерение. Величина осевого биения шпинделя определяется как алгебраическая разность максимального и минимального показаний индикатора.

Недостаток известного приспособления заключается в недостаточной точности замера величины осевого биения по следующей причине:

- не учтена нагрузка от режущего инструмента, передаваемая в осевом направлении на шпиндель, и при возвратно-поступательном аксиальном перемещении шпинделя с заготовкой возможно такое смещения шпинделя станка, при котором может происходить отклонение за пределы допусков геометрических форм и расположения обрабатываемых поверхностей изделия.

Решаемая техническая задача заключается в создании устройства для металлорежущего станка, позволяющего повысить точность замера осевого биения шпинделя за счет возможности нагружения шпинделя в процессе замера осевого биения и имитирования нагрузок, действующих на шпиндель станка в процессе его работы.

Технический результат заключается в повышении точности замеров осевого биения шпинделя металлорежущего станка.

Указанный технический результат обеспечивается за счет того, что устройство для проверки осевого биения шпинделя металлорежущего станка содержит индикатор с измерительным наконечником, размещенный на неподвижной части станка. Согласно изобретению, устройство снабжено подшипниковой опорой, закрепленной на шпинделе, гидроцилиндром двустороннего действия, который с одной стороной прикреплен к неподвижной части станка, а с другой стороны при помощи штока соединен с подшипниковой опорой, при этом измерительный наконечник индикатора размещен с возможностью взаимодействия с поверхностью подшипниковой опоры.

Устройство, снабженное гидроцилиндром двустороннего действия, обеспечивает в процессе замера осевого биения нагрузку на шпиндель станка в прямом и обратном осевом направлении, которая соответствует величине нагрузки, возникающей в процессе работы станка. В результате повышается точность замера осевого биения шпинделя металлорежущего станка.

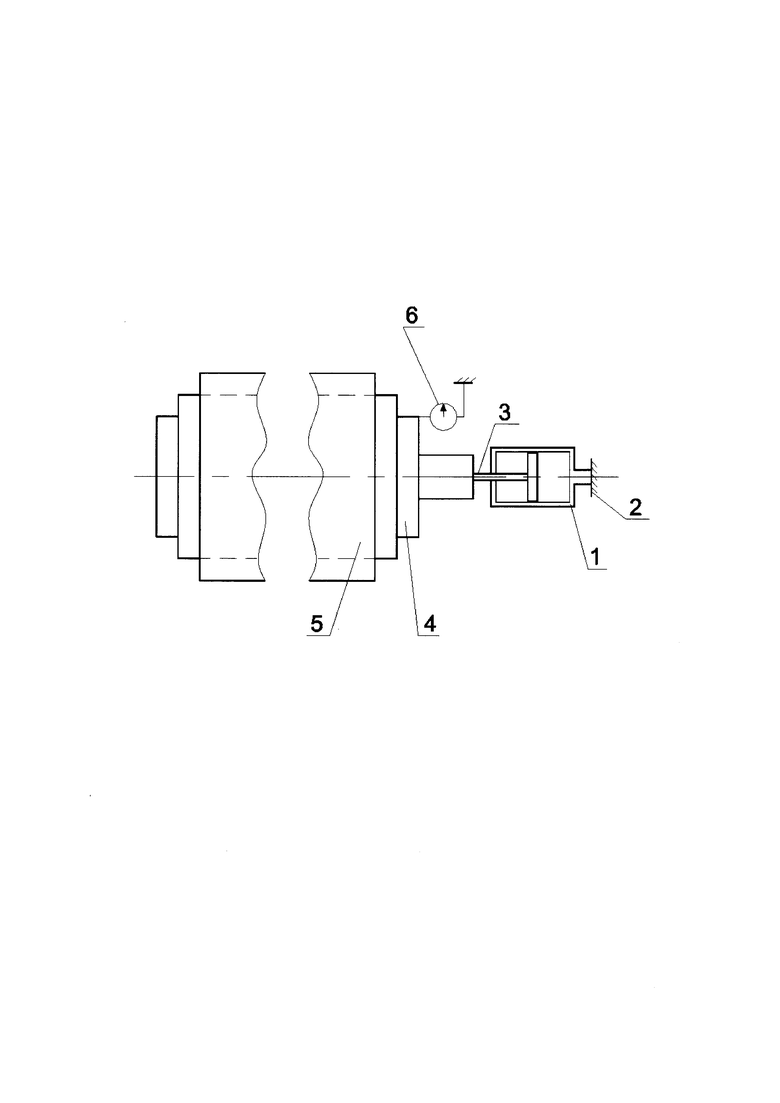

Изобретение иллюстрируется чертеж, на котором схематически изображено устройство для проверки осевого биения шпинделя металлорежущего станка.

Устройство содержит гидроцилиндр 1 двустороннего действия, который с одной стороны прикреплен к неподвижной части станка 2. С другой стороны гидроцилиндр 1 при помощи штока 3 соединен с подшипниковой опорой 4, закрепленной на шпинделе станка 5. На неподвижной части станка закреплен индикатор 6 таким образом, чтобы измерительный наконечник индикатора взаимодействовал с поверхностью подшипниковой опоры 4.

Предлагаемое устройство для проверки осевого биения работает следующим образом.

Устройство устанавливают на неподвижной части станка таким образом, чтобы гидроцилиндр 1 двустороннего действия, содержащий поршень со штоком 3, с одной стороны был прикреплен к неподвижной части станка 2, а с другой стороны при помощи штока 3 соединен с подшипниковой опорой 4, закрепленной на шпинделе станка 5. Индикатор 6 с измерительным наконечником закрепляют на неподвижной части станка 2, при этом измерительный наконечник размещен с возможностью взаимодействия с поверхностью подшипниковой опоры 4.

Давление рабочей среды в гидроцилиндре должно обеспечивать нагрузку на шпиндель станка, соответствующую нагрузке, которая возникает в процессе работы станка. Величина нагрузки на шпиндель определяется по формуле F=Р×5, где S - площадь поршня гидроцилиндра, Р - давление рабочей среды, подаваемой в полости гидроцилиндра.

Вращение шпинделя производится в направлении рабочего движения на малых оборотах, позволяющих производить измерения.

Рабочая среда, в качестве которой можно использовать масло, подается в гидроцилиндр попеременно в левую и правую полости через соответствующие штуцера с помощью ручной или механизированной гидростанции (на чертеже не показаны).

После подачи рабочей среды в одну из полостей гидроцилиндра, например в левую полость, до величины давления Р фиксируют показания индикатора, затем давление сбрасывают. Далее подают рабочую среду в правую полость гидроцилиндра до величины давления Р и фиксируют показания индикатора.

Величину осевого биения шпинделя определяют как алгебраическую разность максимального и минимального показаний индикатора. Значение величины осевого биения шпинделя не должно превышать значения, указанного в ГОСТ 18097-85 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности». В противном случае требуется проведение регулировочных или ремонтных работ для устранения осевого биения шпинделя.

Пример конкретного выполнения.

Предлагаемое устройство для проверки осевого биения шпинделя было опробовано при проведении диагностики осевого биения шпинделей на двух резьбонарезных станках с последующей регулировкой подшипников шпинделя.

Гидроцилиндр двустороннего действия диаметром 8 см с площадью поршня 50,26 см2 был установлен на неподвижной части станка, в качестве рабочей среды использовано масло индустриальное, которое подавали в полости гидроцилиндра под давлением 45 кг/см2. Величина нагрузки на шпиндель составила 2262 кгс.

Полученные результаты осевого биения 0,17 мм и 0,15 мм превышали максимально допустимые значения (ГОСТ 18097-85), после регулировки были получены результаты осевого биения в пределах 0,015 мм.

Сопоставление результатов качества обработки обсадных труб до и после регулировки подтвердило сокращение повторной механической обработки концов труб по следующим типам резьб: ТМК UP FMC с 15,2% до 14,0%; Buttress типа ВС (API Spec 5 В) с 5,56% до 5,11%; ОТТМ (ГОСТ 632-80) с 5,67% до 3,98%.

Также отмечено снижение дефектов, образование которых связано с осевым биением шпинделя:

- по дефекту «подрез» на резьбе ТМК UP FMC снижение с 0,14 до 0%;

- по дефекту «торец» на резьбе ТМК UP FMC снижение с 0,55 до 0,23%, на резьбах Buttress типа ВС и ОТТМ, соответственно с 0,71 и 0,35% до 0%;

- по дефекту «следы дробления» на резьбе ТМК UP FMC снижение с 0,74 до 0,11%, на резьбе Buttress типа ВС снижение с 0,77 до 0,20% и на резьбе ОТТМ снижение с 3,95 до 0,52%.

Проведение проверки и регулировки осевого биения шпинделя резьбонарезных станков с помощью предлагаемого устройства приводит к снижению повторной обработки обсадных труб по всем типоразмерам резьб.

Таким образом, предлагаемое устройство для проверки осевого биения шпинделя металлорежущего станка обеспечивает повышении точности замеров осевого биения шпинделя металлорежущего станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ОСЕВОГО БИЕНИЯ РАБОЧЕГО ОРГАНА СТАНКА | 2013 |

|

RU2564774C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ ВРАЩЕНИЯ ДВУХРЯДНОГО РОЛИКОПОДШИПНИКА ПРИ ИМИТАЦИИ РАБОЧЕГО НАТЯГА | 2010 |

|

RU2451275C1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1980 |

|

SU965610A2 |

| Устройство для закрепления инструмента в шпинделе металлорежущего станка | 1990 |

|

SU1811994A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ИМПУЛЬСНОЙ СТРУЕЙ | 2009 |

|

RU2407626C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ИМПУЛЬСНОЙ СТРУЕЙ | 2009 |

|

RU2407627C2 |

| Подналадчик | 1980 |

|

SU997998A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| НАСОСНАЯ СИСТЕМА | 2002 |

|

RU2218478C2 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

Изобретение относится к области металлообрабатывающего оборудования и может быть применено для контроля осевого биения шпинделей металлорежущих станков, определения их технического состояния и оптимизации процесса их настройки. Устройство для проверки осевого биения шпинделя металлорежущего станка содержит подшипниковую опору, закрепленную на шпинделе, гидроцилиндр двустороннего действия, который с одной стороны прикреплен к неподвижной части станка, а с другой стороны при помощи штока соединен с подшипниковой опорой, и индикатор с измерительным наконечником, размещенный на неподвижной части станка. При этом измерительный наконечник индикатора размещен с возможностью взаимодействия с поверхностью подшипниковой опоры. Обеспечивается повышение точности замеров осевого биения шпинделя металлорежущего станка. 1 ил.

Устройство для проверки осевого биения шпинделя металлорежущего станка, содержащее индикатор с измерительным наконечником, размещенный на неподвижной части станка, отличающееся тем, что устройство снабжено подшипниковой опорой, закрепленной на шпинделе, гидроцилиндром двустороннего действия, который с одной стороны прикреплен к неподвижной части станка, а с другой стороны при помощи штока соединен с подшипниковой опорой, при этом измерительный наконечник индикатора размещен с возможностью взаимодействия с поверхностью подшипниковой опоры.

| "Станки металлорежущие | |||

| Схемы и способы измерений геометрических параметров", ГОСТ22267-76, М., Издательство стандартов, 1988, с.81-84, чертеж 54д | |||

| SU 229174 A1, 13.02.1969 | |||

| Способ измерения осевого биения шпинделя и положения оси его вращения | 1974 |

|

SU504071A1 |

| Стенд для испытания шпиндельных узлов | 1989 |

|

SU1703268A1 |

| DE 3831347 A1, 27.04.1989 | |||

| JP 8090306 A, 09.04.1996. | |||

Авторы

Даты

2023-10-24—Публикация

2022-05-30—Подача