ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Областью настоящего изобретения является область поверхностной обработки деталей, выполненных из черного металла, в частности выполненных из низколегированной стали.

УРОВЕНЬ ТЕХНИКИ

При применении в автомобильной, авиационной или промышленной областях механические детали в течение срока службы обычно испытывают значительные напряжения.

Обычно, детали могут подвергаться одной или более обработкам для улучшения некоторых из их рабочих характеристик, в том числе фрикционных свойств, износостойкости, выносливости, окалиностойкости, коррозионной стойкости и т.п.

Тем не менее добиться хорошего сочетания разных свойств детали трудно.

Например, в документе WO2011013362A1 описан способ обработки детали, включающий операцию азотирования, операцию нанесения покрытия с применением пленки, полученной в результате химической конверсии (золь-гель), и операцию индукционной закалки. Тем не менее такой способ характеризуется чрезмерной стоимостью из-за стоимости пленки и необходимости выполнять три последовательные операции.

ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в преодолении вышеуказанных недостатков с сохранением хорошего сочетания различных свойств детали.

Для этого объект настоящего изобретения представляет собой способ обработки детали, выполненной из черного металла, включающий:

операцию азотирования с формированием на детали комбинированного слоя толщиной от 5 до 30 мкм и области диффузии толщиной от 100 мкм до 500 мкм, расположенной под комбинированным слоем и в контакте с ним; и

операцию закалки детали с помощью высокочастотной индукции на глубине индукции, которая больше или равна 0,5 мм, с упрочнением тем самым детали и приданием указанной детали:

- поверхностной твердости, которая больше или равна 50 HRC;

- твердости комбинированного слоя, которая больше или равна 400 HV0,05;

- твердости детали, которая больше или равна 500 HV0,05 на глубине 500 мкм;

и при этом операцию закалки с помощью высокочастотной индукции выполняют без нанесения защитной пленки на деталь перед операцией индукционной закалки.

Способ согласно настоящему изобретению позволяет получить деталь, характеризующуюся значительной стойкостью к абразивному и адгезионному износу, улучшенными фрикционными свойствами и стойкостью к образованию окалины и хорошей коррозионной стойкостью. Кроме того, способ согласно настоящему изобретению является более простым в реализации и менее дорогим, чем способы, известные из уровня техники, поскольку в нем нет необходимости в обеспечении защитной пленки для комбинированного слоя, а также возможной необходимости в удалении указанной защитной пленки.

Защитная пленка может быть любого типа, подходящего для предотвращения ухудшения комбинированного слоя во время закалки с помощью высокочастотной индукции, при этом возможно, что такое ухудшение может проявляться в виде образования окалины, растрескивания или дробления в отношении комбинированного слоя.

В частности, защитная пленка может быть пленкой золь-геля. Следовательно, операцию закалки с помощью высокочастотной индукции выполняют без пленки золь-геля.

Согласно другим аспектам способ обработки согласно настоящему изобретению обладает следующими разными характеристиками, взятыми по отдельности или согласно их технически возможным комбинациям:

- операцию азотирования выполняют с применением газа, или плазмы, или расплавленных солей;

- операцию азотирования выполняют при температуре от 500°C до 630°C при длительности от 15 минут до 3 часов;

- после операции индукционной закалки не выполняют операцию отпуска;

- операцию закалки детали с помощью высокочастотной индукции выполняют так, что феррит сохраняют в детали между поверхностью раздела область диффузии/комбинированный слой и на глубине 500 мкм, предпочтительно между поверхностью раздела область диффузии/комбинированный слой и на глубине 300 мкм. Поверхность раздела область диффузии/комбинированный слой означает поверхность контакта между областью диффузии и вышележащим комбинированным слоем. Закалка является быстрой и не полностью преобразовывает феррит мартенситной части по его глубине обработки, так что феррит остается на глубине обработки высокочастотной закалкой в конце процесса. Глубина 500 мкм соответствует глубине индукции, при которой видно упрочнение и/или изменения в металлургической структуре детали;

- операцию закалки детали с помощью высокочастотной индукции выполняют с обеспечением остаточного содержания феррита в детали, между поверхностью раздела область диффузии/комбинированный слой и на глубине 500 мкм, от 1% до 50% по объему, предпочтительно от 1% до 30% и более предпочтительно от 5% до 30%. Остаточное содержание феррита берут по объему, и оно соответствует отношению объема феррита к объему оставшегося феррита в детали в рассматриваемой зоне;

- операцию закалки детали с помощью высокочастотной индукции выполняют с обеспечением остаточного содержания феррита в детали, между поверхностью раздела область диффузии/комбинированный слой и на глубине 500 мкм, от 5% до 20% по объему, предпочтительно от 5% до 15%;

- способ включает этап пропитки после операции закалки с помощью высокочастотной индукции. Если выполняют этап отпуска, то пропитку выполняют после отпуска. Она может быть выполнена, например, путем погружения или распыления. Пропитка защищает деталь, поскольку она может задержать начало коррозии, снизить скорость коррозии и, таким образом, увеличить срок службы детали;

- способ обеспечивает деталь коррозионной стойкостью, составляющей больше чем 80 ч согласно испытанию в нейтральном соляном тумане. Коррозионную стойкость измеряют согласно испытанию, в котором применяют нейтральный соляной туман, что иногда также называют стандартным испытанием в соляном тумане, в соответствии со стандартом EN ISO 9227;

- операцию закалки с помощью высокочастотной индукции выполняют со следующими параметрами:

- частота от 50 до 400 кГЦ;

- энергия на единицу длины от 4,6 до 5,8 Дж/мм.

Эти два условия касательно частоты и энергии на единицу длины позволяют получить деталь, выполненную из черного металла, у которой по сравнению с деталями, известными из уровня техники, значительно улучшены механические свойства, в частности стойкость к абразивному и адгезионному износу, стойкость к трению, стойкость к образованию окалины, при сохранении хорошей коррозионной стойкости. Частоту и энергию на единицу длины регулируют согласно морфологии детали, например ее диаметру;

- операцию закалки с помощью высокочастотной индукции выполняют при скорости перемещения от 5 мм/с до 40 мм/с.

Настоящее изобретение также относится к детали, выполненной из черного металла, содержащей комбинированный слой толщиной от 5 мкм до 30 мкм и область диффузии толщиной от 100 мкм до 500 мкм, расположенную под комбинированным слоем и в контакте с ним, при этом указанная деталь имеет:

- поверхностную твердость, которая больше или равна 50 HRC;

- твердость комбинированного слоя, которая больше или равна 400 HV0,05;

- твердость детали, которая больше или равна 500 HV0,05 на глубине 500 мкм, при этом указанная детали содержит феррит и мартенсит между поверхностью раздела область диффузии/комбинированный слой и на глубине 500 мкм.

Согласно другим аспектам деталь, выполненная из черного металла, согласно настоящему изобретению обладает следующими разными характеристиками, взятыми по отдельности или согласно их технически возможным комбинациям:

- твердость детали на глубине 0,5 мм больше или равна твердости сердцевины + 100 HV0,05;

- твердость детали на глубине 0,25 мм больше или равна твердости сердцевины + 350 HV0,05;

- деталь выполнена из очень слаболегированной стали, семейства C10-C70, с содержанием марганца менее чем 1%. При таких условиях сталь не содержит какого-либо существенного дополнительного элемента, то есть элемента, содержание которого превышало бы 5% по массе от общей массы стали. Предпочтительно деталь должна быть выполнена из стали марки C45. Термином «марка», широко используемым в области сталей, обозначен конкретный тип стали в семействе. В частности, здесь речь идет о марке C45, выбранной из семейства сталей C10-C70;

- деталь выполнена из слаболегированной стали, при этом нет дополнительного элемента, содержание которого превышает 5% по массе. Более предпочтительно деталь выполнена из стали марки 31CrMo4;

- деталь содержит феррит и мартенсит между поверхностью раздела область диффузии/комбинированный слой и на глубине 300 мкм;

- деталь имеет содержание феррита, между поверхностью раздела область диффузии/комбинированный слой и на глубине 500 мкм, от 1% до 50% по объему, предпочтительно от 1% до 30% и более предпочтительно от 5% до 30%;

- деталь имеет содержание феррита, между поверхностью раздела область диффузии/комбинированный слой и на глубине 500 мкм, от 5% до 20% по объему, предпочтительно от 5% до 15%;

- деталь имеет коррозионную стойкость, составляющую больше чем 80 ч согласно испытанию, в котором применяют нейтральный соляной туман.

В этом тексте термин «толщина» означает расстояние между верхней границей и нижней границей имеющегося слоя или зоны внутри детали, выполненной из черного металла. Толщина перпендикулярна средней площади указанных верхней и нижней границ.

Термин «глубина» означает расстояние между поверхностью детали, также называемой свободной поверхностью, и представляет собой заданную точку внутри детали. Глубина перпендикулярна средней поверхности свободной поверхности. Например, «твердость области диффузии больше или равна 500 HV0,05 на глубине 500 мкм» означает, что на расстоянии 500 мкм внутри детали, взятом от свободной поверхности детали, твердость области диффузии больше или равна 500 HV0,05.

Такие слова, как «на», «вверху», «выше» и «под», «ниже», «снизу», «внизу», относятся к положениям слоев или зон относительно друг друга внутри детали. Эти слова не обязательно подразумевают, что между рассматриваемыми слоями или зонами есть контакт.

Как само по себе известно, азотирование включает погружение детали, выполненной из черного металла, в среду, способную выпускать азот. В этом тексте азотирование включает нитрокарбонизацию, которая представляет собой вариант азотирования, в котором в дополнение к азоту в деталь входит углерод. Процесс ARCOR, описанный в остальной части этого текста, представляет собой предпочтительный пример процесса нитрокарбонизации.

Внутри обработанной детали область диффузии расположена под комбинированным слоем и проходит в направлении сердцевины детали (в направлении от свободной поверхности) от указанного комбинированного слоя. С другой стороны, комбинированный слой может быть на поверхности детали или на определенной глубине.

Глубина индукции, которая больше или равна 0,5 мм, означает, что упрочнение и/или изменения в металлургической структуре детали, вызванные этапом индукционной закалки, происходят от поверхности детали в глубину на по меньшей мере 0,5 мм. После определенной глубины тепловое воздействие постепенно ослабевает до тех пор, пока оно больше не оказывает измеримого влияния на микроструктуру и твердость детали.

Операция закалки с помощью высокочастотной индукции обеспечивает твердость детали, которая больше или равна 500 HV0,05 на глубине 500 мкм, и предпочтительно коррозионную стойкость, составляющую больше чем 80 часов, в стандартном испытании в соляном тумане.

Действительно, закалка с помощью высокочастотной индукции согласно настоящему изобретению неожиданно позволяет усилить механические характеристики, в частности твердость, детали, которую предварительно подвергают азотированию, при сохранении комбинированного слоя. Таким образом, коррозионная стойкость деталей сохраняется без необходимости в использовании дополнительного средства, такого как, например, пленка золь-геля или краска. Расходы на обработку могут быть сокращены за счет неиспользования пленки золь-геля.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение станет более понятным из следующего описания, приведенного исключительно в качестве неограничивающего примера и выполненного со ссылкой на прилагаемые графические материалы, в которых:

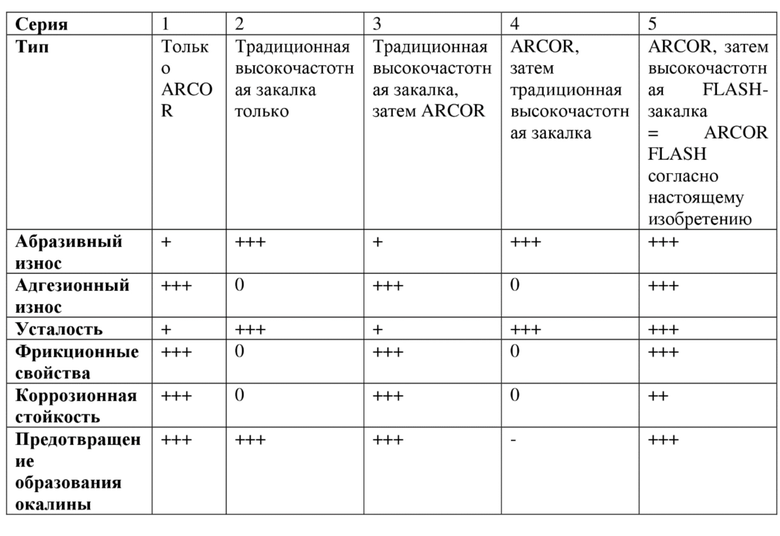

на фиг. 1 представлен график, на котором представлен профиль твердости двух деталей, полученных соответственно согласно (ARCOR FLASH, то есть обработкой азотированием ARCOR с последующей закалкой с помощью высокочастотной индукции) и не согласно настоящему изобретению (только ARCOR без закалки с помощью высокочастотной индукции).

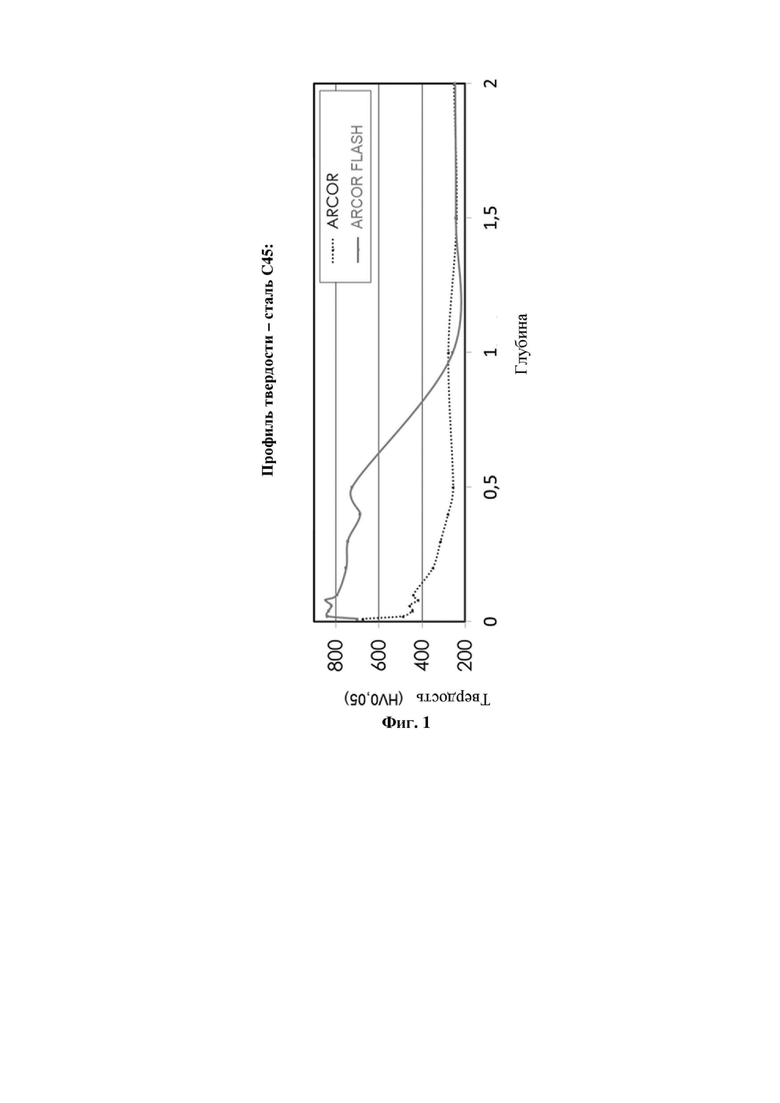

На фиг. 2 представлена таблица, в которой представлена серия испытаний, выполненных на стальных деталях, для характеристики способа согласно настоящему изобретению.

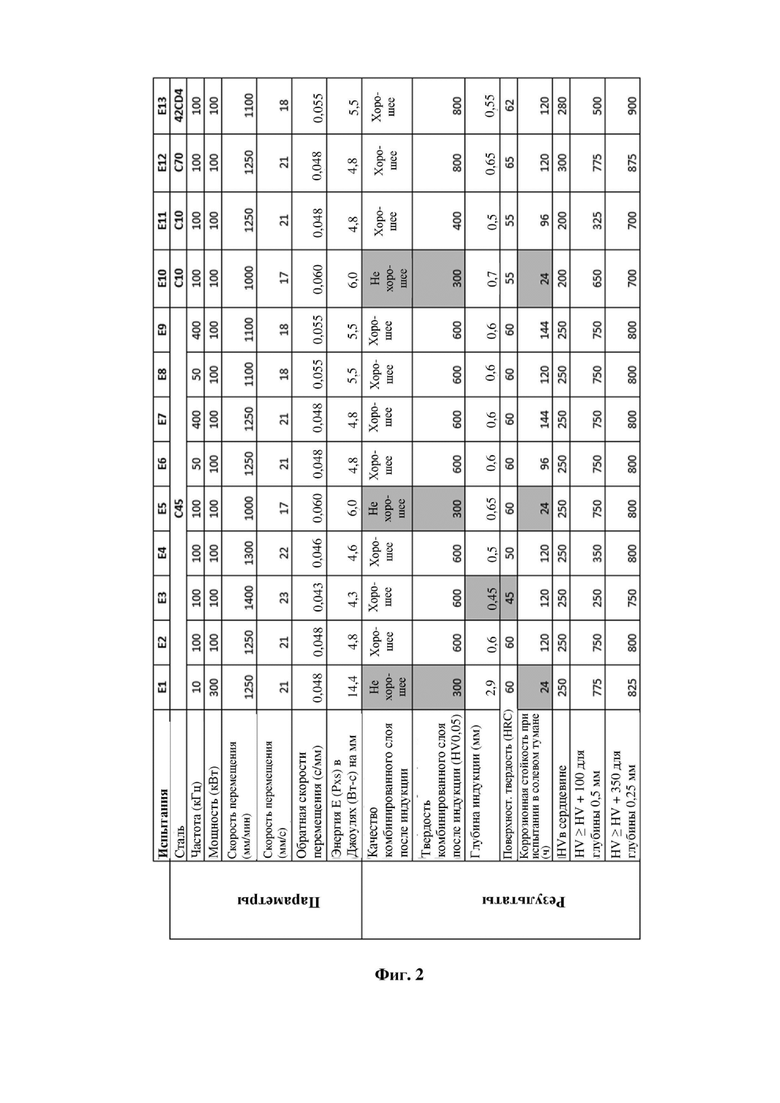

На фиг. 3 представлен график, на котором представлена серия испытаний, соответствующая таблице на фиг. 2.

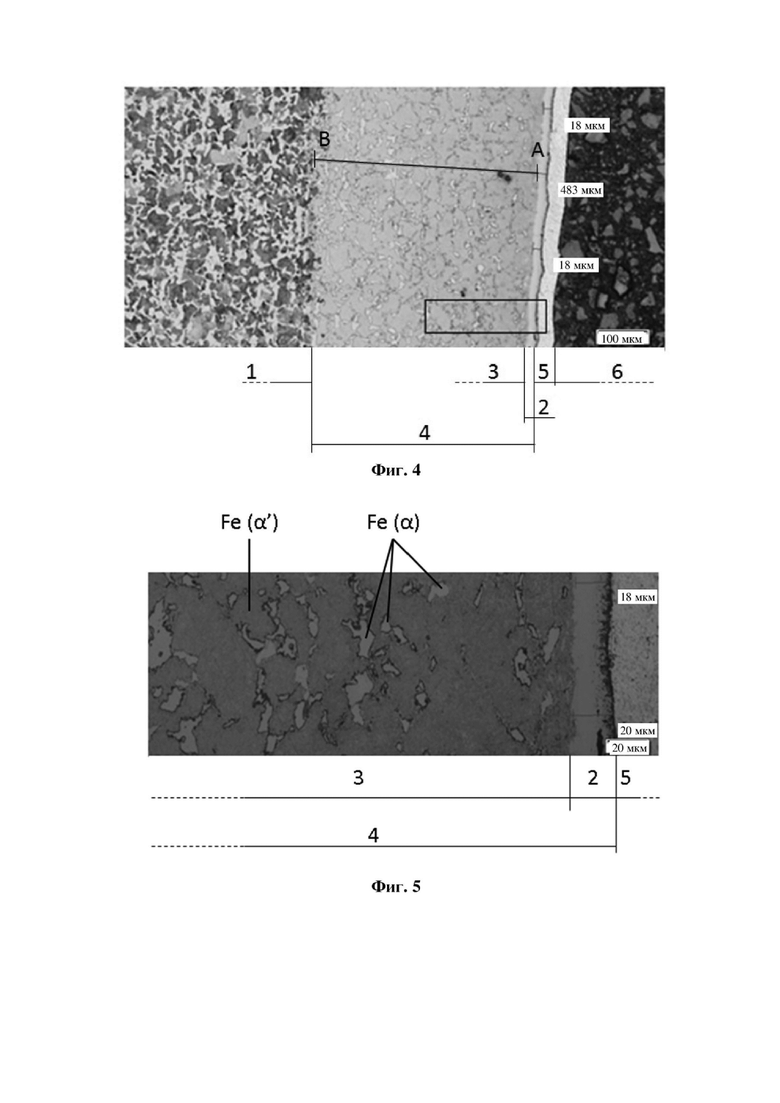

На фиг. 4 представлен микроснимок детали, обработанной способом согласно настоящему изобретению.

На фиг. 5 представлено увеличенное изображение фиг. 4.

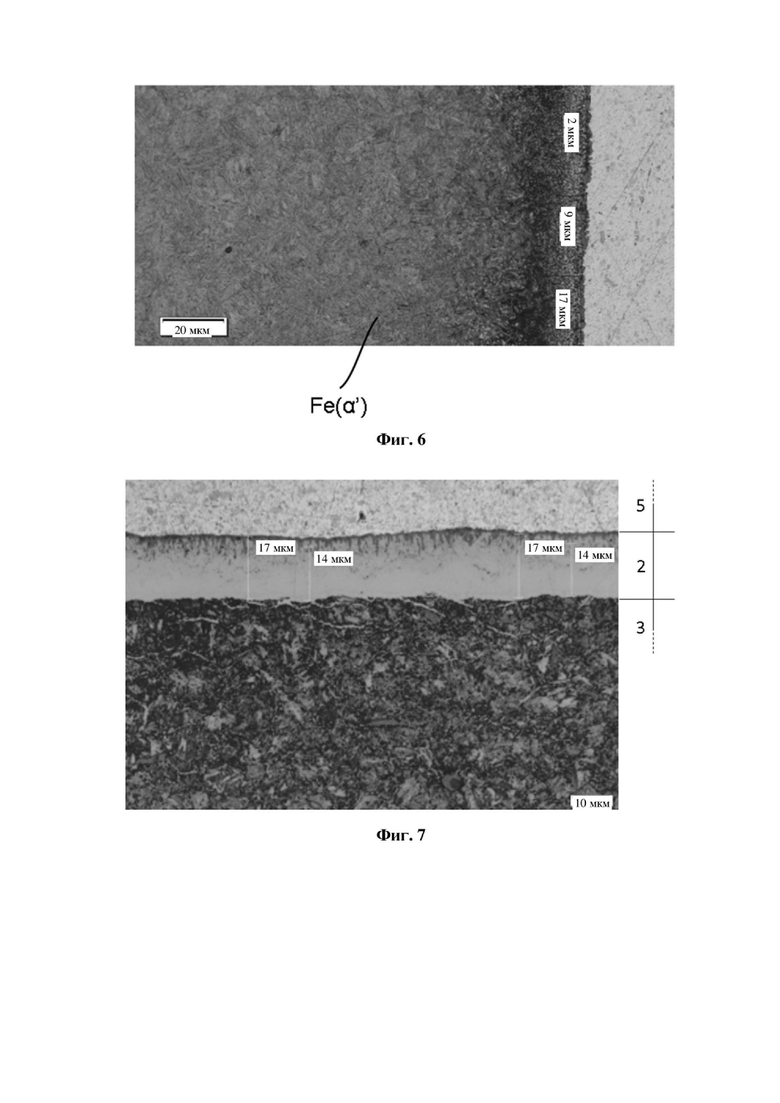

На фиг. 6 представлен микроснимок детали, обработанной согласно уровню техники (обработкой ARCOR с последующей индукционной закалкой согласно уровню техники).

На фиг. 7 представлен микроснимок детали, обработанной после обработки ARCOR, без индукционной закалки.

На фиг. 8 представлен микроснимок детали, выполненной из черного металла, согласно настоящему изобретению (обработка ARCOR FLASH).

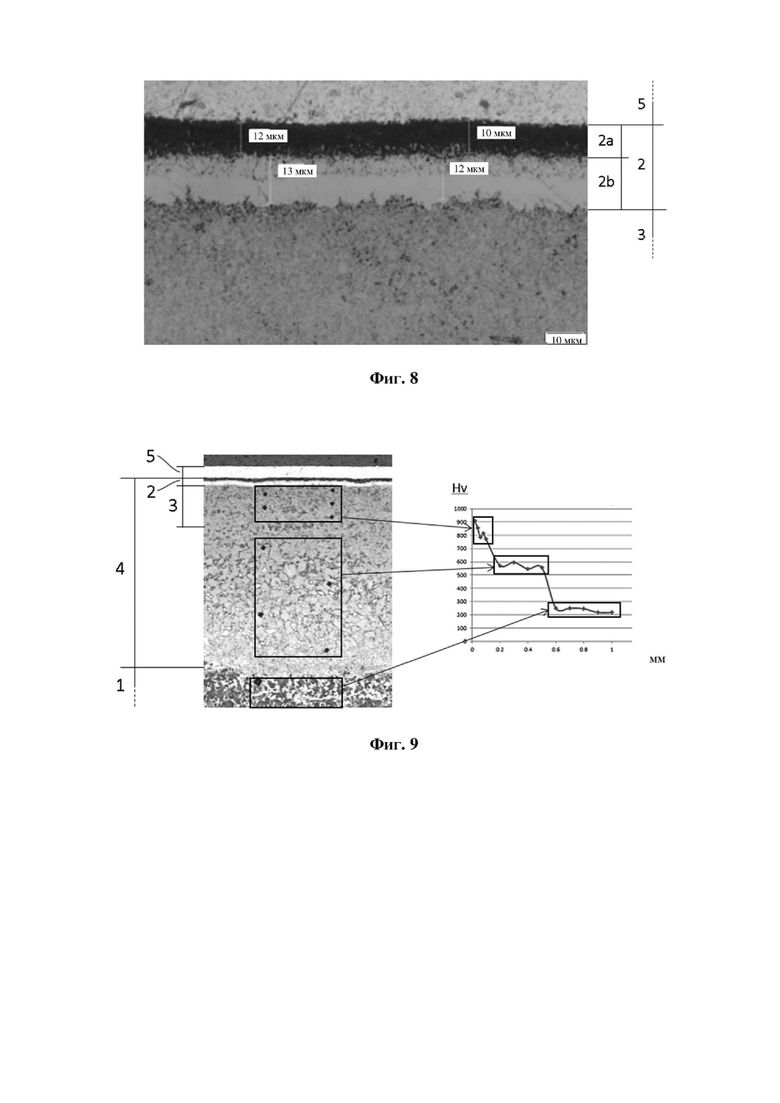

На фиг. 9 представлено изображение, скомпонованное из микроснимка детали, выполненной из черного металла, согласно настоящему изобретению и также профиля твердости, полученного путем измерения этой детали.

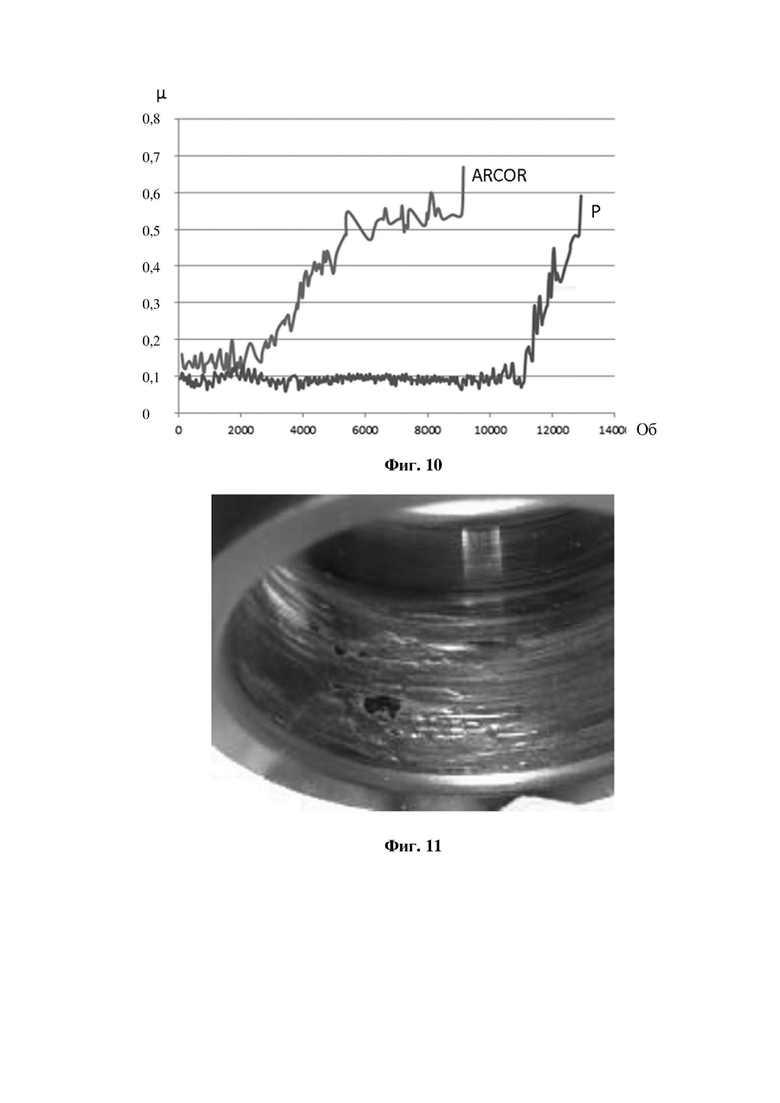

На фиг. 10 представлен график, на котором представлено изменение в коэффициенте трения колец, для кольца согласно настоящему изобретению (обработка ARCOR FLASH) и кольца, известного из уровня техники (только обработка ARCOR).

На фиг. 11 представлена фотография детали, выполненной из черного металла, которая подверглась только обработке ARCOR.

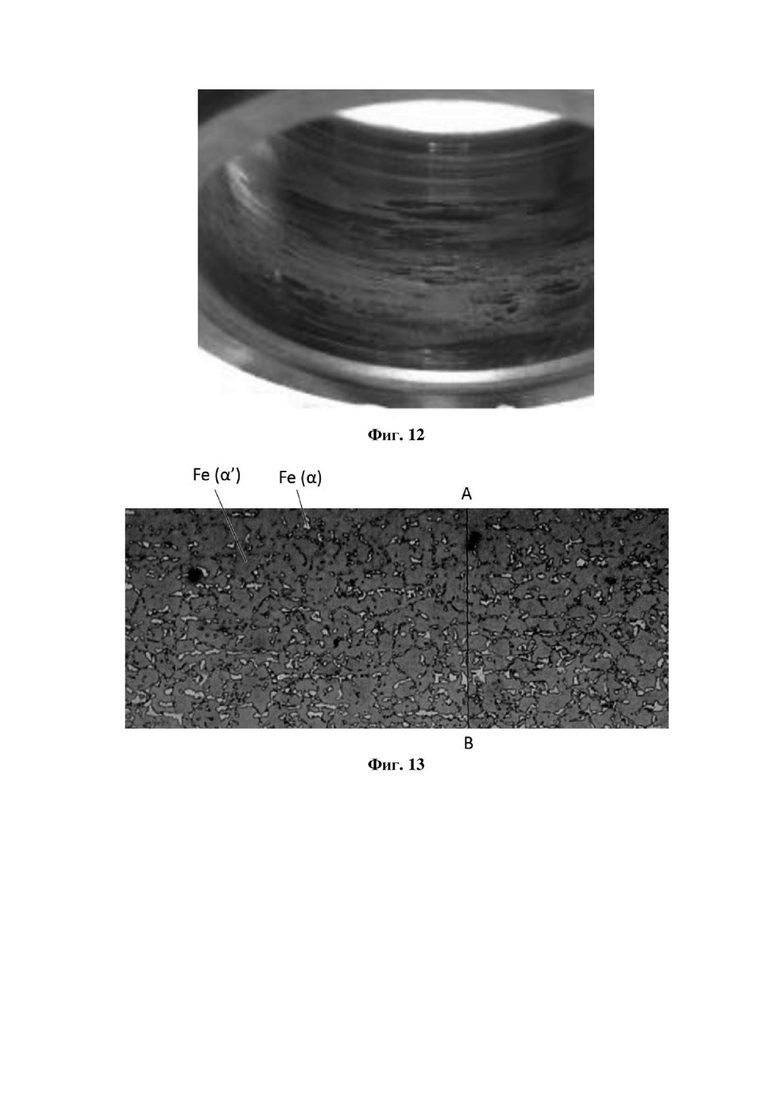

На фиг. 12 представлена фотография детали, выполненной из черного металла, согласно настоящему изобретению, которая подверглась обработке ARCOR FLASH (азотирование ARCOR с последующей закалкой с помощью высокочастотной индукции).

На фиг. 13 представлено увеличенное изображение микроснимка на фиг. 4 с фокусом на индукционном слое.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель подхода авторов заключалась в проведении нескольких серий испытаний с выполнением разных обработок детали, выполненной из черного металла.

В частности, авторы изучили эффекты следующих двух обработок.

Обработка нитрокарбонизацией ARCOR (торговая марка, зарегистрированная заявителем) обеспечивает, от поверхности в направлении сердцевины детали, сопредельные комбинированный слой 2 и область 3 диффузии (см. фиг. 4). Комбинированный слой 2 обычно имеет толщину приблизительно 20 мкм, тогда как область 3 диффузии обычно имеет толщину в несколько десятков или сотен микрометров, например 300 мкм.

Высокочастотная закалка (частота ≥20 кГЦ) обеспечивает мартенситную структуру на поверхности детали, на индукционном слое, обычно с глубиной приблизительно 1 мм. Другими словами, упрочнение индукцией происходит от поверхности деталив глубину на приблизительно 1 мм и накладывается на профиль упрочнения, уже полученный азотированием. Индукционный слой содержит мартенсит Fe(α'), полученный от преобразования феррита Fe(α), а также оставшийся непреобразованный феррит Fe(α) и дает высокий уровень твердости, что признается очень способствующим стойкости к абразивному износу и к усталости.

Комбинированный слой 2 дает, среди прочего, хорошие фрикционные свойства, высокий уровень стойкости к адгезионному износу и хорошую коррозионную стойкость.

Область 3 диффузии дает градиент твердости, между комбинированным слоем 2 и основным материалом 1, расположенным под областью 3 диффузии, что способствует определенному уровню износостойкости (к абразивному и адгезионному износу) и уровню выносливости.

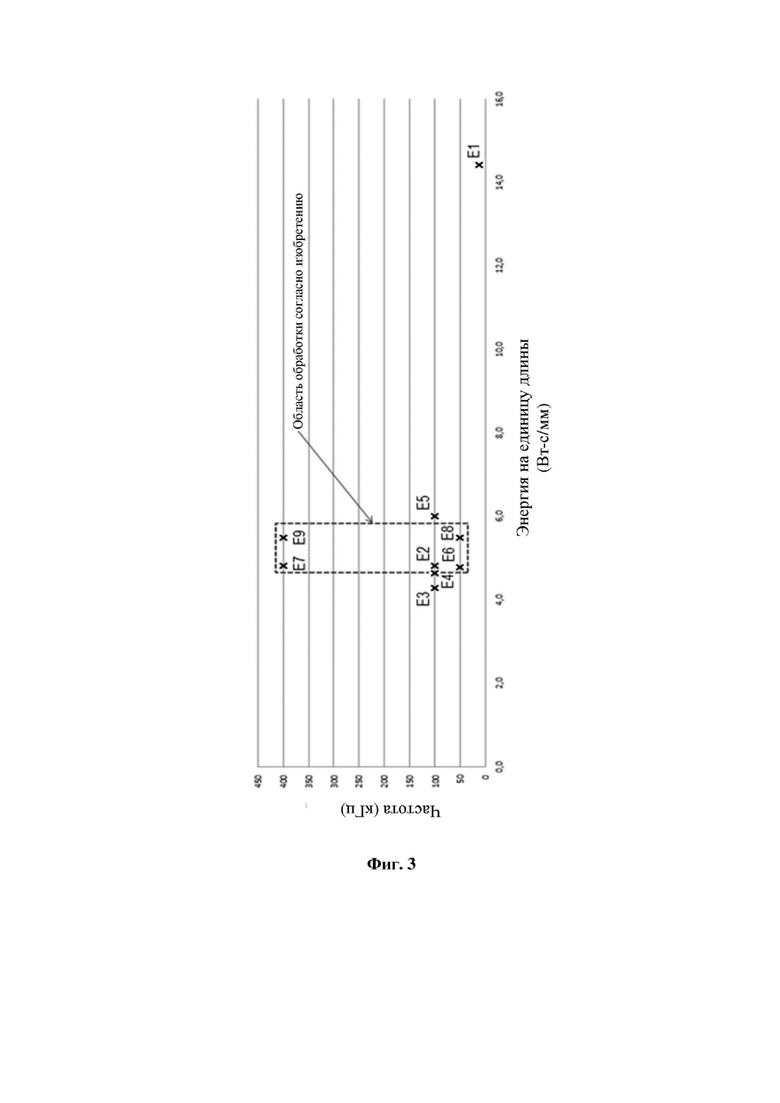

В таблице 1 ниже представлены разные серии испытаний:

Расшифровка:

0: свойство отсутствует

+: умеренное улучшение свойства

++: хорошее свойство

+++: отличное свойство

-: ухудшившееся свойство

Комментарии касательно результатов серий испытаний:

- Серия 1: небольшая глубина закалки подслоев (≈0,3 мм), поэтому умеренная стойкость к абразивному износу и усталости.

- Серия 2: отсутствие какого-либо противоприхватного свойства и коррозионной стойкости.

- Серия 3: температура азотирования ARCOR (≈590°C.) характеризуется эффектом отпуска в отношении мартенситной структуры, вызванным высокочастотной закалкой. Это приводит к значительному понижению твердости. Результаты являются сравнимыми с результатами серии 1.

- Серия 4: параметр время/температура высокочастотной закалки ухудшает комбинированный слой ARCOR. Поэтому свойства коррозионной стойкости и трибологические свойства ухудшаются.

- Серия 5: высокочастотная FLASH-закалка неожиданно позволяет минимизировать или даже исключить ухудшение комбинированного слоя 2 ARCOR (у которого окисление или образование окалины приводит к потере свойств коррозионной стойкости и трибологических свойств, связанных с комбинированным слоем 2). По сравнению с серией 4, деталь P сохраняет свои базовые свойства, обеспеченные посредством ARCOR. По сравнению с серией 1, высокочастотная FLASH-закалка увеличивает твердость под комбинированным слоем 2, а также глубину закалки.

Разработка настоящего изобретения требовала, во-первых, определения неожиданных преимуществ высокочастотной FLASH-закалки по сравнению с традиционной высокочастотной закалкой, затем, во-вторых, предоставления характеристики параметров высокочастотной FLASH-закалки для обеспечения возможности реализации способа обработки ARCOR + высокочастотная FLASH-закалка = ARCOR FLASH в отношении всех типов деталей из черного металла.

На фиг. 1 представлен график для сравнения профиля твердости двух деталей, включая деталь, которую подвергают только обработке ARCOR (серия 1), и деталь, которую подвергают обработке ARCOR FLASH согласно настоящему изобретению (серия 5). Обработка ARCOR FLASH позволяет увеличить твердость под комбинированным слоем 2 (в частности, в области диффузии), а также глубину закалки. Что касается образца на фиг. 1, область 3 диффузии имеет толщину от 400 мкм до 500 мкм, а глубина индукции составляет приблизительно 1 мм.

На фиг. 2 представлена таблица, в которой представлена серия испытаний, выполненных на стальных деталях, для характеристики способа обработки ARCOR FLASH согласно настоящему изобретению.

Детали представляют собой стальные стержни диаметром 38 мм, которые подвергли обработке ARCOR с получением комбинированного слоя толщиной от 15 мкм до 20 мкм.

Испытания E1-E9 выполняют на стальных стержнях C45, испытания E10 и E11 - на стальных стержнях C10, испытание E12 - на стальном стержне C70, и испытание E13 - на стальном стержне 42CD4.

Испытания состоят из операций закалки с помощью высокочастотной индукции, выполняемых с переменными параметрами. Скорость перемещения представляет собой скорость перемещения магнитного индуктора, который выполнен с возможностью поступательного перемещения вдоль детали.

Комментарии касательно результатов испытаний:

- E1 (сравнительный): низкая частота и высокая мощность. Комбинированный слой ухудшился индукцией.

- E2 (согласно настоящему изобретению): оптимальная энергия на единицу длины. Удовлетворительные результаты.

- E3 (сравнительный): скорость перемещения слегка завышена. Энергия на единицу длины немного занижена. Поверхностная твердость и глубина индукции слишком малы.

- E4 (согласно настоящему изобретению): результаты не такие хорошие, как в E2, но лучше, чем в E3.

- E5 (сравнительный): скорость перемещения слегка занижена. Энергия на единицу длины немного завышена. Удовлетворительные поверхностная твердость и глубина индукции, но комбинированный слой ухудшился из-за индукции.

- E6, E7, E8 и E9 (все согласно настоящему изобретению): испытания предназначены для определения влияния частоты и скорости перемещения. Удовлетворительные результаты.

- E10, E11 и E12: испытания показывают влияние марки стали на результаты обработки.

- E10 (сравнительный): параметры испытания E5, проведенного на стали C10, дают неудовлетворительный результат.

- E11 (согласно настоящему изобретению): параметры испытания E2, проведенного на стали C10, позволяют получить удовлетворительные результаты.

- E12 (согласно настоящему изобретению): параметры испытания E2 также позволяют получить удовлетворительные результаты при испытании на стали C70.

- E13 (согласно настоящему изобретению): параметры испытания E8, проведенного на стали 42CD4, позволяют получить удовлетворительные результаты.

На фиг. 3 представлен график, на котором показаны результаты испытаний E1-E9 на фиг. 2, выполненных на стальных стержнях C45.

На графике энергия на единицу длины (в Вт-с/мм) представлена на оси x, а частота индукции (в кГц) представлена на оси y.

Энергия на единицу длины определяется как отношение уменьшенной мощности индукции к скорости перемещения деталей P во время индукции. Этот параметр связан с геометрией обработанных деталей P. Другим более общим параметром могла бы быть плотность мощности на единицу площади, прилагаемая в течение определенного периода времени, то есть мощность индукции, деленная на площадь детали, поглощающей индукцию, и деленная на скорость перемещения. Таким образом, было бы возможно легко определить оптимальные параметры закалки для детали второго размера (например, большего диаметра) на основании оптимальных параметров закалки для детали первого размера, при этом в противном случае другие параметры являются равными (одинаковый материал, одинаковое азотирование).

Из фиг. 2 и 3 можно понять, что для испытаний, выполненных на стали C45, C10, C70 и 42CD4, частота (F) составляет от 50 кГц до 400 кГц и энергия (E) на единицу длины составляет от 4,6 Дж/мм до 5,8 Дж/мм (таким образом, они находятся в зоне, обозначенной пунктирным прямоугольником на фиг. 3), что после индукции позволяет получить:

- комбинированный слой удовлетворительного качества;

- комбинированный слой, у которого твердость больше или равна 400 HV0,05;

- глубину индукции, которая больше или равна 0,5 мм;

- поверхностную твердость, которая больше или равна 50 HRC;

- и удовлетворительную коррозионную стойкость.

Кроме того, эти результаты получены без необходимости в предварительном покрытии детали защитной пленкой, такой как пленка золь-геля, перед закалкой с помощью высокочастотной индукции, что позволяет снизить сложность и расходы в отношении обработки.

В случае испытаний 2, 4, 6-9 и 11-12, все из которых выполнены касательно настоящего изобретения, представлены следующие предпочтительные свойства:

- твердость области диффузии на глубине 0,25 мм больше или равна твердости сердцевины + 350 HV0,05; и

- твердость области диффузии на глубине 0,5 мм больше или равна твердости сердцевины + 100 HV0,05.

Поэтому обработка согласно настоящему изобретению является эффективной до больших глубин внутри области диффузии.

Эти испытания были выполнены на стальных стержнях C45, C10, C70 и 42CD4. На практике частоту (F) и энергию (E) на единицу длины при закалке с помощью высокочастотной индукции регулируют под черный металл деталиР. Для определения надлежащих параметров может быть необходимо продолжать проводить испытания.

Для получения микроснимков металлических деталей, показанных на фиг. 4-8 и описанных ниже, детали подвергли химическому травлению раствором из азотной кислоты и спирта, который называется «Nital». Nital, таким образом, играет роль индикатора микроструктуры детали и делает последнюю видимой для оптического микроскопа.

На фиг. 4 и 5 представлены микроснимки детали P, выполненной из стали C45, которую подвергли обработке ARCOR FLASH (ARCOR + закалка с помощью высокочастотной индукции согласно настоящему изобретению), с комбинированным слоем 2 мкм из 18 мкм, областью 3 диффузии приблизительно 300 мкм и глубиной индукции приблизительно 0,5 мм.

Деталь P содержит стальной субстрат 1, индукционный слой 4, комбинированный слой 2 и область 3 диффузии. Для получения разреза, необходимого для выполнения микроснимков, добавили лист алюминия 5 и покрытие 6. На фиг. 4 сегментом [AB] представлено расстояние (толщина) между средней поверхностью комбинированного слоя 2 (поверхностью раздела между областью 3 диффузии и комбинированным слоем 2) и средней поверхностью стального субстрата 1.

Здесь комбинированный слой 2 и область 3 диффузии получены нитрокарбонизацией ARCOR.

Индукционный слой 4 получен с помощью высокочастотной индукции. Он состоит из тонкого мартенсита Fe(α') и феррита Fe(α). На фиг. 5 ясно видно наличие феррита Fe(α), оставшегося в зоне закалки детали, полученной в конце процесса, после закалки. Он представляет собой микроструктуру, соответствующую настоящему изобретению.

На фиг. 6 представлен микроснимок азотированной стали, которую затем подвергли традиционной высокочастотной закалке: весь феррит Fe(α) был преобразован в мартенсит Fe(α') во время закалки. Поэтому в обработанной зоне больше нет какого-либо феррита. Поэтому эта микроструктура не соответствует настоящему изобретению.

На фиг. 7 показана деталь, выполненная из черного металла, которую подвергли только нитрокарбонизации ARCOR (без закалки), а на фиг. 8 показана деталь согласно настоящему изобретению, которую поэтому подвергли нитрокарбонизации, а затем высокочастотной закалке (ARCOR + закалка с помощью высокочастотной индукции согласно настоящему изобретению).

Из фиг. 8 можно понять, что комбинированный слой 2 деталиР содержит верхний слой 2a, который является черным по цвету и составляет приблизительно десять микрометров. Этот верхний слой 2a был выполнен пористым с помощью высокочастотной закалки и отчетливо виден благодаря Nital. Здесь видно, что в конце способа обработки согласно настоящему изобретению комбинированный слой немного ухудшается после высокочастотной закалки, но не исчезает и сохраняет свою структурную целостность по меньшей мере в своей нижней части 2b.

На фиг. 7 такого верхнего слоя 2a наблюдать нельзя. Структура комбинированного слоя в действительности не была модифицирована, поскольку какой-либо закалки не проводили.

Поэтому деталь P согласно настоящему изобретению действительно содержит комбинированный слой 2, обеспечивающий деталь свойствами износостойкости, стойкости к трению и коррозионной стойкости, несмотря на то, что высокочастотная закалка был выполнена без защитной пленки.

На фиг. 9 представлено изображение, скомпонованное путем объединения микроснимка детали P согласно настоящему изобретению с профилем твердости, полученным путем измерения этой детали. На микроснимке видны точки измерения твердости и определены участки для измерений, соответствующие разным слоям.

На этой фигуре особенно видно частично окисленный комбинированный слой 2 и индукционный слой 4. Измерения твердости, выполненные точно под комбинированным слоем, показывают твердость до 900 HV. В направлении от поверхности детали и вниз в направлении сердцевины детали твердость уменьшается практически линейно, что позволяет полагать, что толщина области 3 диффузии составляет приблизительно 175 мкм в глубину, где твердость составляет 775 HV.

В случае глубин в диапазоне от 200 мкм до 500 мкм твердость обычно является стабильной при значениях от 550 HV до 600 HV. Эти глубины расположены в зоне обработки с помощью индукции, что может быть визуально обнаружено на микроснимке с помощью кристаллографии детали.

Измерения, выполненные от глубины 600 мкм и более, произведены в основном материале детали, то есть в сердцевине детали, которую не подвергали какой-либо обработке. В результате измерений получены значения твердости, составляющие приблизительно 250 HV.

Что касается фиг. 10-12, то заявитель затем провел испытания на механическое старение на деталях для определения рабочих характеристик полученных деталей. Гладкое кольцо из стали 42CD4, подвергнутое только нитрокарбонизации ARCOR и называемое далее «кольцо, подвергнутое ARCOR», сравнивают с гладким кольцом из стали 42CD4, подвергнутым нитрокарбонизации ARCOR и высокочастотной закалке согласно настоящему изобретению.

Эти два кольца установили на валы из стали 16NC6 CT, при этом добавили имеющуюся на рынке смазку. Прилагаемая нагрузка создавала контактное давление 50 МПа, и скорость вращения колец относительно оси составляла 7,8 мм/с.

На фиг. 10 представлен график, на котором представлено изменение в коэффициенте трения этих двух колец в зависимости от числа выполненных оборотов. На оси y показан коэффициент трения μ (без единиц измерения), а на оси x показано число оборотов Rev (в оборотах), которым подвергается кольцо. Можно понять, что кольцо, подвергнутое только ARCOR, имеет новый коэффициент трения приблизительно 0,15 μ и что этот коэффициент трения начинает постоянно увеличиваться только с 2000 оборотов, пока не достигнет высоких значений, приблизительно 0,6 μ для приблизительно 9000 оборотов.

Деталь P согласно настоящему изобретению, в новом состоянии, имеет коэффициент трения, который немного ниже, чем у кольца, подвергнутого только ARCOR, приблизительно 0,1 μ, и остается стабильным до приблизительно 11000 оборотов. Только лишь с этого значения коэффициент трения начинает увеличиваться и достигает значения в 0,6 μ на приблизительно 125000 оборотов, подобно коэффициенту трения кольца, подвергнутого только ARCOR.

На фиг. 11 и 12 представлены фотографии соответственно кольца, подвергнутого только ARCOR, и детали P согласно настоящему изобретению после этих испытаний. Можно понять, что кольцо, подвергнутое только ARCOR, демонстрирует заметный износ, при этом из-за прихватывания местами был вырван материал. Деталь P показывает менее выраженный износ.

На фиг. 13 представлено увеличенное изображение микроснимка на фиг. 4 с фокусом на индукционном слое 4. Сегментом [AB] представлена толщина индукционного слоя 4. Обработка изображения на фиг. 13 позволяет оценить долю зон, состоящих из феррита Fe(α), в индукционном слое, то есть относительно суммы зон феррита Fe(α) и зон мартенсита Fe(α′). В частности, путем определения нижнего и верхнего серых пороговых значений уровней можно оценить пространство, занимаемое средней серой зоной мартенситной фазы, и, таким образом, увеличить уровень феррита. Рекомендуется использовать два пороговых значения и изменять их для выполнения этой оценки, поскольку, хотя феррит отчетливо видно, поверхности раздела фаз могут оказаться темными, и в случае ферритов небольших размеров этим нельзя пренебрегать.

В примере на фиг. 13 остаточное содержание феррита относительно остальной части слоя, разграниченной сегментом [AB], составляет от 1% до 15%, при этом понимается, что это содержание стремится к 1% возле комбинированного слоя (точка A) и стремится к 15% возле сердцевины (точка B). Остаточное содержание феррита представлено по объему.

В целом, способ обработки согласно настоящему изобретению позволяет получить остаточное содержание феррита в детали, между поверхностью раздела область 3 диффузии/комбинированный слой 2 и на глубине 500 мкм (сегмент [AB]), которое больше или равно 1%, предпочтительно больше или равно 5%.

Аналогично способ обработки согласно настоящему изобретению позволяет получить остаточное содержание феррита в детали, между поверхностью раздела область 3 диффузии/комбинированный слой 2 и на глубине 500 мкм (сегмент [AB]), которое меньше или равно 50%, предпочтительно меньше или равно 30%, более предпочтительно меньше или равно 20% и более предпочтительно меньше или равно 15%.

Предпочтительно остаточное содержание феррита должно составлять от 1% до 20%, предпочтительно от 5% до 15%.

Процесс получения при необходимости может включать этап пропитки для улучшения коррозионной стойкости детали P.

Предпочтительно пропитка должна происходить после закалки с помощью индукции.

Сама пропитка представляет собой технологию, которая хорошо известна специалисту в данной области техники, и конкретный способ описан, например, в документе EP3237648. Пропитка может быть выполнена путем погружения или путем распыления.

Пропитка защищает деталь, поскольку она может задержать начало коррозии, снизить скорость коррозии и, таким образом, увеличить срок службы детали.

Коррозионную стойкость деталей можно оценить с помощью испытаний в корродирующей атмосфере, например в соляном тумане. Такие испытания описаны в стандарте EN ISO 9227 «Коррозионные испытания в искусственной атмосфере. Испытания в соляном тумане». За счет добавления в способ согласно настоящему изобретению этапа пропитки можно получить деталь P с коррозионной стойкостью, которая больше чем 80 ч согласно испытанию, в котором применяют нейтральный соляной туман.

С учетом вышеописанного путем выполнения операции азотирования с последующей операцией закалки с помощью высокочастотной индукции согласно настоящему изобретению может быть получено неожиданно много преимуществ. Эти операции позволяют получить детали, выполненные из черных металлов и характеризующиеся значительной стойкостью к абразивному и адгезионному износу, а также улучшением в отношении фрикционных свойств, стойкости к образованию окалины в сочетании с надлежащей коррозионной стойкостью, без необходимости в нанесении на деталь покрытия перед высокочастотной закалкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ДЛЯ КУХОННОЙ УТВАРИ | 2010 |

|

RU2526639C2 |

| Способ изготовления деталей повышенной износостойкости запорного узла клиновой задвижки | 2021 |

|

RU2777828C1 |

| Нержавеющая сталь и корпус режущего инструмента, изготовленный из нержавеющей стали | 2014 |

|

RU2674540C2 |

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬ | 2015 |

|

RU2659532C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| ЛЕГИРОВАННЫЕ СТАЛИ И ИНСТРУМЕНТЫ ИЛИ ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2420602C2 |

| СТАЛЬ ДЛЯ ЗАКАЛКИ В ШТАМПЕ И ЗАКАЛЕННАЯ В ШТАМПЕ ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ИЗ ТАКОЙ СТАЛИ | 2016 |

|

RU2686728C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2777058C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194794C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ ДИФФУЗИОННОГО СЛОЯ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1993 |

|

RU2090861C1 |

Изобретение относится к способу обработки детали (P), выполненной из стали, и детали из стали. Способ включает операцию азотирования с формированием на детали (P) комбинированного слоя (2) толщиной от 5 до 30 мкм и области (3) диффузии толщиной от 100 до 500 мкм, расположенной под комбинированным слоем (2) и в контакте с ним, и операцию закалки детали (P) с помощью высокочастотной индукции на глубине индукции, которая больше или равна 0,5 мм, с упрочнением тем самым детали (P) и приданием указанной детали (P) поверхностной твердости, которая больше или равна 50 HRC, твердости комбинированного слоя (2), которая больше или равна 400 HV0,05, твердости детали, которая больше или равна 500 HV0,05 на глубине 500 мкм, при этом операцию закалки с помощью высокочастотной индукции выполняют без нанесения защитной пленки на деталь (P) перед операцией индукционной закалки и при этом операцию закалки детали с помощью высокочастотной индукции выполняют так, что феррит сохраняют в детали (P) между поверхностью раздела область (3) диффузии/комбинированный слой (2) и на глубине 500 мкм. Азотированная деталь (P), выполненная из стали, содержит комбинированный слой (2) толщиной от 5 до 30 мкм и область (3) диффузии толщиной от 100 до 500 мкм, расположенную под комбинированным слоем (2) и в контакте с ним, при этом указанная деталь (P) имеет поверхностную твердость, которая больше или равна 50 HRC, твердость комбинированного слоя (2), которая больше или равна 400 HV0,05, твердость детали, которая больше или равна 500 HV0,05 на глубине 500 мкм, при этом указанная деталь (P) содержит феррит и мартенсит между поверхностью раздела область (3) диффузии/комбинированный слой (2) и на глубине 500 мкм. Технический результат заключается в значительной стойкости к абразивному и адгезионному износу, улучшенными фрикционными свойствами и улучшенной стойкостью к образованию окалины и хорошей коррозионной стойкостью. 2 н. и 13 з.п. ф-лы, 13 ил., 1 табл.

1. Способ обработки детали (P), выполненной из стали, включающий:

- операцию азотирования с формированием на детали (P) комбинированного слоя (2) толщиной от 5 до 30 мкм и области (3) диффузии толщиной от 100 до 500 мкм, расположенной под комбинированным слоем (2) и в контакте с ним; и

- операцию закалки детали (P) с помощью высокочастотной индукции на глубине индукции, которая больше или равна 0,5 мм, с упрочнением тем самым детали (P) и приданием указанной детали (P):

• поверхностной твердости, которая больше или равна 50 HRC;

• твердости комбинированного слоя (2), которая больше или равна 400 HV0,05;

• твердости детали, которая больше или равна 500 HV0,05 на глубине 500 мкм;

при этом операцию закалки с помощью высокочастотной индукции выполняют без нанесения защитной пленки на деталь (P) перед операцией индукционной закалки;

и при этом операцию закалки детали с помощью высокочастотной индукции выполняют так, что феррит сохраняют в детали (P) между поверхностью раздела область (3) диффузии/комбинированный слой (2) и на глубине 500 мкм.

2. Способ по п. 1, отличающийся тем, что после операции индукционной закалки не выполняют операцию отпуска.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что операцию закалки детали с помощью высокочастотной индукции выполняют с обеспечением остаточного содержания феррита в детали (P), между поверхностью раздела область (3) диффузии/комбинированный слой (2) и на глубине 500 мкм, от 1 до 50% по объему.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что операцию закалки детали с помощью высокочастотной индукции выполняют с обеспечением остаточного содержания феррита в детали (P), между поверхностью раздела область (3) диффузии/комбинированный слой (2) и на глубине 500 мкм, от 5 до 20% по объему.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что дополнительно включает этап пропитки после операции закалки с помощью высокочастотной индукции.

6. Способ по п. 5, отличающийся тем, что обеспечивает деталь (P) коррозионной стойкостью, составляющей больше чем 80 ч согласно испытанию в нейтральном соляном тумане.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что операцию закалки с помощью высокочастотной индукции выполняют со следующими параметрами:

• частота (F) 50–400 кГц;

• энергия (E) на единицу длины 4,6–5,8 Дж/мм.

8. Азотированная деталь (P), выполненная из стали, содержащая комбинированный слой (2) толщиной от 5 до 30 мкм и область (3) диффузии толщиной от 100 до 500 мкм, расположенную под комбинированным слоем (2) и в контакте с ним, при этом указанная деталь (P) имеет:

• поверхностную твердость, которая больше или равна 50 HRC;

• твердость комбинированного слоя (2), которая больше или равна 400 HV0,05;

• твердость детали, которая больше или равна 500 HV0,05 на глубине 500 мкм, при этом указанная деталь (P) содержит феррит и мартенсит между поверхностью раздела область (3) диффузии/комбинированный слой (2) и на глубине 500 мкм.

9. Деталь (P) по п. 8, отличающаяся тем, что твердость детали (P) на глубине 0,5 мм больше или равна твердости сердцевины + 100 HV0,05.

10. Деталь (P) по п. 8 или 9, отличающаяся тем, что твердость детали (P) на глубине 0,25 мм больше или равна твердости сердцевины + 350 HV0,05.

11. Деталь (P) по любому из пп. 8–10, отличающаяся тем, что выполнена из низколегированной стали марки C10-C70, с содержанием марганца менее чем 1%.

12. Деталь (P) по любому из пп. 8–11, отличающаяся тем, что содержит феррит и мартенсит между поверхностью раздела область (3) диффузии/комбинированный слой (2) и на глубине 300 мкм.

13. Деталь (P) по любому из пп. 8–12, отличающаяся тем, что имеет содержание феррита, между поверхностью раздела область (3) диффузии/комбинированный слой (2) и на глубине 500 мкм, от 1 до 50% по объему.

14. Деталь (P) по любому из пп. 8–12, отличающаяся тем, что имеет содержание феррита, между поверхностью раздела область (3) диффузии/комбинированный слой (2) и на глубине 500 мкм, от 5% до 20% по объему.

15. Деталь (P) по любому из пп. 8–14, отличающаяся тем, что имеет коррозионную стойкость, составляющую больше чем 80 ч согласно испытанию, выполняемому с применением нейтрального соляного тумана.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ термической обработки массивных стальных деталей с резьбовыми участками | 1989 |

|

SU1731868A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОПАСНОЙ УСТАНОВКИ И/ИЛИ ЗАМЕНЫ ВИНТОВ КОЖУХА АКТИВНОЙ ЗОНЫ ДЛЯ МОНТАЖА ЛИСТОВ КОЖУХА АКТИВНОЙ ЗОНЫ И СПОСОБ МОНТАЖА И/ИЛИ ЗАМЕНЫ ВИНТОВ КОЖУХА АКТИВНОЙ ЗОНЫ ДЛЯ КРЕПЛЕНИЯ ЛИСТОВ АКТИВНОЙ ЗОНЫ | 2007 |

|

RU2460906C2 |

| ВИНТ, ИЗГОТОВЛЕННЫЙ ИЗ НИЗКОЛЕГИРОВАННОЙ УГЛЕРОДИСТОЙ СТАЛИ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ВИНТА | 2011 |

|

RU2593814C2 |

| Способ азотирования деталей | 1990 |

|

SU1770445A1 |

| FR 2991694 A1, 06.12.2013 | |||

| FR 3030578 A1, 24.06.2016. | |||

Авторы

Даты

2023-10-24—Публикация

2020-12-23—Подача