Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет заявки на патент КНР №201910072245.8, поданной 25 января 2019 года и озаглавленной «Твердый кислотный катализатор»; заявки на патент КНР №201910071973.7, поданной 25 января 2019 года и озаглавленной «Способ получения твердого кислотного катализатора»; и заявки на патент КНР №201910071987.9, поданной 25 января 2019 года и озаглавленной «Катализатор алкилирования и его применение», содержание которых во всей своей полноте включено в настоящий документ посредством ссылки.

Область техники настоящего изобретения

Настоящая заявка относится к области твердых кислотных катализаторов, в частности, к твердому кислотному катализатору, подходящему для применения в способе алкилирования, а также к его получению и применению.

Уровень техники настоящего изобретения

Синтез алкилированного бензина посредством алкилирования с применением изопарафинов С4-С6 и олефинов С3-С6 имеет большое значение в нефтеперерабатывающей промышленности. Алкилированный бензин, получаемый этим способом, характеризуют низкое давление пара, низкая чувствительность, хорошие эксплуатационные характеристики детонационной стойкости, отсутствие ароматических углеводородов и олефинов и низкое содержание серы, и он представляет собой идеальный компонент в смесях для чистого высокооктанового бензина.

Реакция алкилирования представляет собой катализируемую кислотой реакцию. В настоящее время способы алкилирования, используемые в промышленности, представляют собой способы, в которых находят применение жидкие кислоты, в том числе способ с применением серной кислоты и способ с применением фтористоводородной кислоты, в которых используется жидкая кислота (серная кислота или фтористоводородная кислота) в качестве катализатора для синтеза алкилированного бензина. Вследствие коррозионной активности и токсичности серной кислоты и фтористоводородной кислоты, а также опасности, которой подвергается окружающая среда в процессе выброса отработанной кислоты в течение процесса синтеза, производители находятся под растущим давлением требований безопасности и охраны окружающей среды.

Для решения указанных проблем многие крупные нефтяные компании и научно-исследовательские учреждения по всему миру сосредоточены на исследованиях и разработках технологических процессов алкилирования с применением твердых кислот в попытках замены способа с применением жидкой кислоты благоприятным для окружающей среды способом с применением твердой кислоты.

Основа разработки способа алкилирования с применением твердой кислоты представляет собой разработку твердого кислотного катализатора, имеющего превосходные эксплуатационные характеристики. Твердый кислотный катализатор обладает преимуществами, в число которых входят хорошая устойчивость, отсутствие коррозии оборудования, удобное отделение от продуктов, низкий уровень загрязнения окружающей среды, относительно высокий уровень безопасности в течение транспортировки и других процессов, и он представляет собой идеальную форму будущего катализатора. Твердые кислоты в качестве катализаторов алкилирования можно классифицировать по четырем основным типам, которые представляют собой галогениды металлов, твердые суперкислоты, гетерополикислоты на носителях и молекулярные сита. Хотя разработка твердых кислотных катализаторов для алкилирования изобутана с применением бутена осуществляется уже в течение нескольких десятилетий, промышленное внедрение этого технологического процесса сдерживает проблема быстрой потери активности твердого кислотного катализатора.

В документе US 5986158 раскрыт способ алкилирования с применением катализатора, содержащего гидрирующий функциональный компонент и твердый кислотный компонент, который может быть регенерирован посредством промывания насыщенным углеводородом и гидрированием. Реакция осуществляется в реакторе с неподвижным слоем катализатора, активный период которого составляет лишь от 4 до 10 часов, и катализатор требуется периодически регенерировать. Как можно видеть в рабочих примерах, исследовательское октановое число (RON) алкилированных бензинов составляет 91,2, соотношение триметилпентана и диметилгексана составляет 2,9, содержание фракций С5-С7, C8, С9+ составляет 30,4%, 58,2%, 11,4%, соответственно.

В документе ЕР 1527035 В1 раскрыт непрерывный способ алкилирования, который осуществляется в устройстве, содержащем в зоне А по меньшей мере два реактора, которые соединены последовательно и загружены катализатором, и в зоне В по меньшей мере два реактора, которые соединены последовательно и загружены катализатором; причем для каждой зоны осуществляется прямое и обратное циклическое переключение между режимом алкилирования и режимом регенерации в умеренных условиях, в каждой зоне присутствуют по меньшей мере два реактора, которые соединены последовательно, поток алкилированного продукта может подвергаться или нет предварительному периодического разделению, в результате которого часть алкилированного продукта выводится; катализатор подвергается регенерационной обработке в умеренных условиях, в которой осуществляется введение катализатора в контакт с водородом и частью выходящего потока, содержащего алкилированный продукт, полученный в режиме алкилирования в каждом из по меньшей мере двух реакторов в зоне.

В документе ЕР 1392627 В1 раскрыт способ каталитического алкилирования углеводородов, который включает следующие стадии: (i) реакция алкилируемого соединения с алкилирующим соединением над твердым кислотным катализатором алкилирования для получения алкилированного продукта и (й) регенерация указанного катализатора в умеренных условиях регенерации в присутствии водорода и углеводорода, причем углеводород содержит по меньшей мере часть полученного алкилированного продукта.

В документе CN 103964994 А раскрыт способ алкилирования, который отличается тем, что реакция алкилирования изобутана с применением бутена осуществляется в присутствии катализатора в условиях алкилирования, причем катализатор получен способом, включающим стадию модификации молекулярного сита и стадию введения матрицы, при этом стадия модификации молекулярного сита осуществляется посредством равномерного перемешивания молекулярного сита, одного или нескольких веществ, выбранных из воды, спирта и сложного эфира, а также органического основания, обработки смеси в герметичном реакционном резервуаре при температуре от 100 до 250°С и автогенном давлении, извлечения продукта, полученного после обработки, и введение его в реакцию ионного обмена с солью, содержащей ионы редкоземельных элементов.

В документах ЕР 1286769 В1 и CN 1431932 A раскрыты катализатор и его применение в алкилировании, при этом указанный катализатор содержит частицы катализатора, в которых присутствуют гидрирующий функциональный компонент и твердая кислота, причем соотношение (i) объема пор катализатора, имеющих диаметр от 40 до 8000 нм, и (ii) характеристической длины частиц катализатора составляет от 0,01 до 0,90 мл/(г⋅мм), и при этом полный объем пор катализатора составляет по меньшей мере 0,20 мл/г, и объем пор катализатора, имеющих диаметр от 40 до 8000 нм, составляет менее чем 0,30 мл/г.

Однако в технике по-прежнему требуются твердые кислотные катализаторы, которые имеют улучшенные каталитические эксплуатационные характеристики и являются подходящими для применения в алкилировании изопарафинов олефинами.

Краткое раскрытие настоящего изобретения

Задача настоящей заявки заключается в том, чтобы предложить новый твердый кислотный катализатор и его получение, а также катализатор алкилирования на его основе и его применение в алкилировании изопарафинов олефинами.

Согласно аспекту настоящей заявки предложен твердый кислотный катализатор, имеющий удельный объем макропор в диапазоне, составляющем приблизительно от 0,30 до 0,50 мл/г, предпочтительно приблизительно от 0,30 до 0,40 мл/г, соотношение удельного объема макропор и характеристической длины частиц катализатора в диапазоне, составляющем приблизительно от 1,0 до 2,5 мл/(г⋅мм), и соотношение удельной площади поверхности и длины частиц катализатора в диапазоне, составляющем приблизительно от 3,40 до 4,50 м2/мм, при этом макропоры означают поры, у которых диаметр составляет более чем 50 нм.

Согласно другому аспекту предложен способ получения твердого кислотного катализатора согласно настоящей заявке, включающий следующие стадии:

i) обеспечение суспензии, содержащей твердый кислотный компонент;

ii) смешивание суспензии, содержащей твердый кислотный компонент, с золем оксида алюминия и высушивание полученной в результате смеси; и

iii) смешивание высушенной смеси со способствующим экструзии веществом и пептизирующим веществом и формование,

причем золь оксида алюминия имеет размер частиц в диапазоне, составляющем приблизительно от 20 до 400 нм.

Согласно следующему аспекту настоящей заявки предложен твердый кислотный катализатор алкилирования, содержащий металлический компонент, имеющий способность гидрирования, причем металлический компонент присутствует в количестве в диапазоне, составляющем приблизительно от 0,01 до 10 мас. %, в пересчете на металл и по отношению к массе катализатора алкилирования, катализатор алкилирования имеет удельный объем макропор в диапазоне, составляющем приблизительно от 0,30 до 0,50 мл/г, предпочтительно приблизительно от 0,30 до 0,40 мл/г, соотношение удельного объема макропор и характеристической длины частиц катализатора в диапазоне, составляющем приблизительно от 1,0 до 2,5 мл/(г⋅мм), и соотношение удельной площади поверхности и длины частиц катализатора в диапазоне, составляющем приблизительно от 3,40 до 4,50 м2/мм, при этом макропоры означают поры, у которых диаметр составляет более чем 50 нм.

Согласно следующему аспекту настоящей заявки предложен способ алкилирования, включающий стадию введения изопарафина в реакцию алкилирования с олефином в присутствии твердого кислотного катализатора и/или катализатора алкилирования согласно настоящей заявке.

Твердый кислотный катализатор и катализатор алкилирования согласно настоящей заявке имеют повышенную продолжительность эксплуатации катализатора и/или селективность по отношению к триметилпентану, когда они используются в реакциях алкилирования, в частности, в реакциях алкилирования для синтеза алкилированного бензина с применением изопарафинов С4-С6 и олефинов С3-С6 в качестве исходных материалов.

Краткое описание фигур

Фигуры, которые составляют часть настоящего описания, представлены, чтобы способствовать пониманию настоящей заявки, и их не следует рассматривать в качестве ограничительных. Настоящая заявка может быть истолкована со ссылкой на фигуры в сочетании с подробным описанием, представленным далее в настоящем документе. В числе фигур:

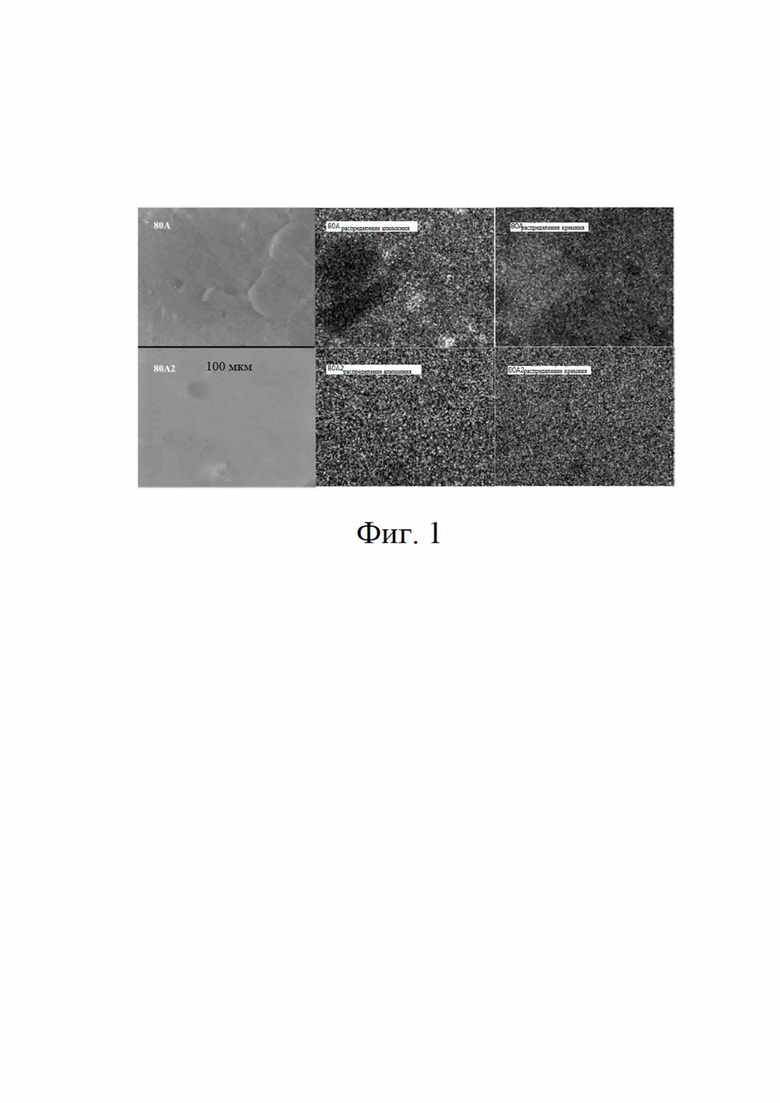

на фиг. 1 представлены изображения, которые были получены методами сканирующей электронной микроскопии (SEM) и энергодисперсионной рентгеновской спектроскопии (EDX) для полученного в рабочих примерах твердого кислотного катализатора и представляют морфологию и распределение элементов в составе полученного твердого кислотного катализатора.

Подробное раскрытие настоящего изобретения

Настоящая заявка будет дополнительно и подробно описана далее в настоящем документе с представлением соответствующих конкретных вариантов осуществления и сопровождающих фигур. Следует отметить, что конкретные варианты осуществления настоящей заявки представлены исключительно для иллюстративных целей и не предусмотрены в качестве ограничительных каким-либо образом.

Любое конкретное численное значение, включая конечные точки численного диапазона, которое описано в контексте настоящей заявки, не является ограниченным соответствующим точным значением, но должно быть истолковано как дополнительно охватывающее все значения в окрестности указанного точного значения. Кроме того, что касается любого численного диапазона, который описан в настоящем документе, могут быть произведены произвольные сочетания между конечными точками диапазона, между каждой конечной точкой и любым конкретным значением в пределах диапазона или между любыми двумя конкретными значениями в пределах диапазона в целях получения одного или нескольких новых численных диапазонов, причем один или нескольких указанных численных также следует рассматривать в качестве конкретно описанных в настоящей заявке.

Если не указаны другие условия, то термины, которые используются в настоящем документе, имеют такие значения, которые обычно понимают специалисты в данной области техники; а если термины определены в настоящем документе, и их определения отличаются от обычного понимания в технике, то преобладающую силу имеют определения, представленные в настоящем документе.

В контексте настоящей заявки, помимо тех объектов, которые упомянуты определенным образом, один или несколько любых объектов, которые не упомянуты, считаются такими же, как известные в технике объекты, без какого-либо изменения. Кроме того, любые из вариантов осуществления, которые описаны в настоящем документе, могут быть свободно объединены с одним один или несколькими из других вариантов осуществления, которые описаны в настоящем документе, и получаемые в результате этого технические решения или идеи следует рассматривать в качестве части первоначального раскрытия или первоначального описания настоящей заявки, но их не следует рассматривать в качестве нового объекта, который не был описан или предположен в настоящем документе, если для специалиста в данной области техники не является понятным, что такой сочетание является очевидно необоснованным.

Все патентные и непатентные документы, которые процитированы в настоящем документе, в том числе, но без ограничения, учебные пособия и журнальные статьи, во всей своей полноте включены в настоящий документ посредством ссылки.

Как упомянуто выше, согласно первому аспекту настоящей заявки предложен твердый кислотный катализатор, имеющий удельный объем макропор в диапазоне, составляющем приблизительно от 0,30 до 0,50 мл/г, предпочтительно приблизительно от 0,30 до 0,40 мл/г, соотношение удельного объема макропор и характеристической длины частиц катализатора в диапазоне, составляющем приблизительно от 1,0 до 2,5 мл/(г⋅мм), и соотношение удельной площади поверхности и длины частиц катализатора в диапазоне, составляющем приблизительно от 3,40 до 4,50 м2/мм, при этом макропоры означают поры, у которых диаметр составляет более чем 50 нм.

Согласно положениям Международного союза теоретической и прикладной химии (IUPAC), поры, у которых диаметр составляет более чем 50 нм, обозначены термином «макропоры», а объем внутри таких пор обозначен термином «объем макропор».

В данном контексте удельный объем макропор означает объем макропор в пересчете на единицу массы частиц катализатора. Твердый кислотный катализатор согласно настоящей заявке имеет удельный объем макропор в диапазоне, составляющем приблизительно от 0,30 до 0,50 мл/г, предпочтительно приблизительно от 0,30 до 0,40 мл/г, предпочтительнее по меньшей мере приблизительно 0,35 мл/г, например, приблизительно 0,35-0,40 мл/г.

В данном контексте характеристическая длина частиц катализатора означает соотношение геометрического объема и геометрической площади поверхности твердой части частиц катализатора. Способы определения геометрического объема и геометрической площади поверхности хорошо известны специалисту в данной области техники, и эти параметры могут быть определены, например, как описано в документе DE 2354558, содержание которого во всей своей полноте включено в настоящий документ посредством ссылки. Следует отметить, что характеристическая длина частиц катализатора отличается от диаметра частиц катализатора. Например, для цилиндрических частиц катализатора диаметр частицы составляет в 4-6 раз больше, чем ее характеристическая длина, в зависимости от диаметра и длины частиц, а для сферических частиц катализатора диаметр частицы составляет в 6 раз больше, чем ее характеристическая длина. Характеристическая длина частиц катализатора твердых кислотных катализаторов согласно настоящей заявке находится в диапазоне, составляющем предпочтительно приблизительно от 0,15 до 0,4 мм, предпочтительнее приблизительно от 0,18 до 0,36 мм, особенно предпочтительно приблизительно от 0,20 до 0,32 мм.

Соотношение удельного объема макропор и характеристической длины частиц катализатора в случае твердого кислотного катализатора согласно настоящей заявке находится в диапазоне, составляющем приблизительно от 1,0 до 2,5 мл/(г⋅мм), предпочтительно приблизительно от 1,1 до 1,8 мл/(г⋅мм).

В данном контексте полный удельный объем пор означает полный объем пор в пересчете на единицу массы частиц катализатора. Полный удельный объем пор твердого кислотного катализатора согласно настоящей заявке составляет по меньшей мере приблизительно 0,40 мл/г, предпочтительно по меньшей мере приблизительно 0,45 мл/г.

Частицы твердого кислотного катализатора согласно настоящей заявке могут принимать многочисленные разнообразные формы, в том числе сферические, цилиндрические, кольцевые, а также симметричные или асимметричные многолепестковые формы (например, бабочкообразные, трехлепестковые, четырехлепестковые). Средний диаметр частиц катализатора предпочтительно составляет по меньшей мере приблизительно 1,0 мм, причем соответствующее верхнее предельное значение предпочтительно составляет приблизительно 5,0 мм. В данном контексте диаметр частицы катализатора означает наиболее длинный линейный отрезок среди линейных отрезков, соединяющих любые две точки на поперечном сечении частицы катализатора, и он может быть измерен с применением традиционного измерительного устройства, такого как штангенциркуль с нониусом.

Согласно конкретному варианту осуществления настоящей заявки твердый кислотный катализатор содержит твердый кислотный компонент и матричный материал.

Согласно предпочтительному варианту осуществления твердый кислотный компонент содержит молекулярное сито. Согласно настоящей заявке молекулярное сито может быть выбрано из разнообразных молекулярных сит, например, оно может представлять собой одно или несколько молекулярных сит, выбранный из группы, которую составляют молекулярные сита Y, молекулярные сита β, молекулярные сита MOR, молекулярные сита МСМ-22 и молекулярные сита МСМ-36. Согласно некоторым предпочтительным вариантам осуществления твердый кислотный компонент содержит молекулярное сито Y, имеющее параметр кристаллической решетки в диапазоне, составляющем приблизительно от 2,430 до 2,470 нм, предпочтительно приблизительно от 2,440 до 2,460 нм, и молярное соотношение диоксида кремния и оксида алюминия в диапазоне, составляющем приблизительно от 5 до 15.

Согласно некоторым альтернативным вариантам осуществления твердый кислотный компонент может содержать нецеолитную твердую кислоту, такую как гетерополикислота, двойной оксид кремния и алюминия, оксисульфаты, такие как оксисульфаты циркония, титана или олова, смешанные оксиды циркония, молибдена, вольфрама, фосфора и т.д., оксихлорид алюминия или глина и т.д.

Согласно предпочтительному варианту осуществления настоящей заявки твердый кислотный катализатор содержит приблизительно от 2 до 98 мас. % твердого кислотного компонента и приблизительно от 2 до 98 мас. % матричного материала, предпочтительно приблизительно от 5 до 95 мас. % твердого кислотного компонента и приблизительно от 5 до 95 мас. % матричного материала, предпочтительнее приблизительно от 15 до 85 мас. % твердого кислотного компонента и приблизительно от 15 до 85 мас. % матричного материала, например, приблизительно от 20 до 80 мас. % твердого кислотного компонента и приблизительно от 20 до 80 мас. % матричного материала, или приблизительно от 60 до 80 мас. % твердого кислотного компонента и приблизительно от 20 до 40 мас. % матричного материала, по отношению к полной массе твердого кислотного компонента и матричного материала.

Согласно предпочтительному варианту осуществления матричный материал содержит оксид алюминия, предшественник которого получен по меньшей мере частично из золя оксида алюминия, имеющего размер частиц в диапазоне, составляющем приблизительно от 20 до 400 нм.

Согласно предпочтительному варианту осуществления удельная площадь поверхности твердого кислотного катализатора согласно настоящей заявке составляет не менее чем приблизительно 500 м2/г, предпочтительнее не менее чем приблизительно 550 м2/г. Согласно предпочтительному варианту осуществления настоящей заявки твердого кислотного катализатора твердый кислотный компонент является в высокой степени диспергированным в матричном материале на микронном уровне, причем удельная площадь поверхности твердого кислотного компонента составляет не менее чем приблизительно 650 м2/г, и удельная площадь поверхности матричного материала составляет не более чем приблизительно 400 м2/г. После того, как твердый кислотный компонент диспергирован в матричном материале на микронном уровне, удельная площадь поверхности частиц катализатора в пересчете на единицу его длины изменяется в пределах узкого диапазона, в то время как не должно наблюдаться значительное изменение в результате большого различия между удельной площадью поверхности твердого кислотного компонента и удельной площадью поверхности матричного материала.

Согласно настоящей заявке соотношение удельной площади поверхности твердого кислотного катализатора и длины частиц катализатора находится в диапазоне, составляющем приблизительно от 3,40 до 4,50 м2/мм, предпочтительно приблизительно от 3,90 до 4,50 м2/мм. Длина частиц катализатора получается посредством случайного выбора 1 г частиц катализатора, измерения длины каждой частицы из 1 г частиц катализатора и суммирования длин всех частиц друг с другом. Для сферических частиц длина каждой частицы представляет собой диаметр сферы; для частиц в форме полоски (включая частицы, имеющие бабочкообразные, трехлепестковые, четырехлепестковые и другие специальные формы поперечного сечения) длина каждой частицы представляет собой длину соответствующей полоски; для частиц в форме кольца длина каждой частицы представляет собой внешний диаметр соответствующего кольца.

Согласно второму аспекту предложен способ получения твердого кислотного катализатора, включающий следующие стадии:

i) обеспечение суспензии, содержащей твердый кислотный компонент;

ii) смешивание суспензии, содержащей твердый кислотный компонент, с золем оксида алюминия и высушивание полученной в результате смеси, и

iii) смешивание высушенной смеси со способствующим экструзии веществом и пептизирующим веществом и формование,

причем золь оксида алюминия имеет размер частиц в диапазоне, составляющем приблизительно от 20 до 400 нм.

В способе согласно настоящей заявке размер частиц используемого золя оксида алюминия находится в диапазоне, составляющем приблизительно от 20 до 400 нм, предпочтительно приблизительно от 20 до 300 нм.

Согласно предпочтительному варианту осуществления твердый кислотный компонент содержит молекулярное сито. Предпочтительнее молекулярное сито представляет собой одно или несколько молекулярных сит, выбранных из группы, которую составляют молекулярные сита Y, молекулярные сита β, молекулярные сита МСМ-22 и молекулярные сита MOR. Особенно предпочтительно твердый кислотный компонент содержит молекулярное сито Y, имеющее параметр кристаллической решетки в диапазоне, составляющем приблизительно от 2,430 до 2,470 нм, предпочтительно приблизительно от 2,440 до 2,460 нм.

Согласно некоторым альтернативным вариантам осуществления твердый кислотный компонент может содержать одно или несколько веществ, выбранных из группы, которую составляют гетерополикислоты, двойные оксиды кремния и алюминия, оксисульфаты, оксихлориды алюминия и глины.

Согласно некоторым конкретным вариантам осуществления суспензия, содержащая твердый кислотный компонент, представляет собой суспензию твердого кислотного компонента в воде. В частности, на указанной стадии (i) может быть осуществлено суспендирование твердого кислотного компонента с водой для образования указанной суспензии, содержащей твердый кислотный компонент.

Согласно предпочтительному варианту осуществления золь оксида алюминия используется в количестве, составляющем приблизительно от 2 до 98 мас. %, предпочтительно приблизительно от 5 до 95 мас. %, предпочтительнее приблизительно от 15 до 85 мас. %, еще предпочтительнее приблизительно от 20 до 80 мас. % и наиболее предпочтительно приблизительно от 20 до 40 мас. %, по отношению к полной массе твердого кислотного компонента и золя оксида алюминия, в пересчете на оксид алюминия.

Высушивание на стадии (ii) может быть осуществлено способом, который хорошо известен специалисту, и в данном отношении отсутствует строгое требование согласно настоящей заявке. Например, высушивание может быть осуществлено при температуре от 80 до 150°С в течение от 1 до 10 часов, предпочтительно при температуре от 100 до 120°С в течение от 3 до 6 часов.

Согласно настоящей заявке используемое способствующее экструзии вещество может представлять собой вещество, которое хорошо известно специалисту в данной области техники, например, одно или несколько веществ, выбранных из группы, которую составляют порошок сесбании, щавелевая кислота, винная кислота, лимонная кислота и т.д., предпочтительно используется порошок сесбании; используемое пептизирующее вещество также может представлять собой вещество, которое хорошо известно специалисту в данной области техники, например, одну или несколько кислот, выбранных из группы, которую составляют азотная кислота, хлористоводородная кислота, уксусная кислота, муравьиная кислота, лимонная кислота, трихлоруксусная кислота и т.д., при этом предпочтительно используется азотная кислота.

Согласно настоящей заявке на стадии (iii) частицы твердого кислотного катализатора могут принимать разнообразные формы, в том числе, но без ограничения, сферические, цилиндрические, кольцевые, а также симметричные или асимметричные многолепестковые (например, бабочкообразные, трехлепестковые, четырехлепестковые) формы, при том условии, что получаемый в результате твердый кислотный катализатор удовлетворяет требованию, согласно которому удельный объем макропор составляет приблизительно от 0,30 до 0,50 мл/г, предпочтительно приблизительно от 0,30 до 0,40 мл/г, соотношение удельного объема макропор и характеристической длины частиц катализатора находится в диапазоне, составляющем приблизительно от 1,0 до 2,5 мл/(г⋅мм), и соотношение удельной площади поверхности и длины частиц катализатора находится в диапазоне, составляющем приблизительно от 3,40 до 4,50 м2/мм, при этом макропоры означают поры, у которых диаметр составляет более чем 50 нм. Согласно предпочтительному варианту осуществления получаемый в результате твердый кислотный катализатор имеет характеристики, которые описаны выше, и которые далее не будут повторно представлены в подробном описании.

Согласно конкретному варианту осуществления формование на стадии (iii) может представлять собой формование твердого кислотного катализатора для придания ему желательной формы с последующим высушиванием и прокаливанием в целях получения формованного твердого кислотного катализатора. Высушивание и прокаливание на стадии (iii) может быть осуществлено способом, который хорошо известен специалисту в данной области техники, и в данном отношении отсутствуют строгие требования согласно настоящей заявке. Например, высушивание может быть осуществлено при температуре от 80 до 150°С в течение от 1 до 10 часов, предпочтительно при температуре от 100 до 120°С в течение от 3 до 6 часов; прокаливание может быть осуществлено при температуре от 400 до 800°С в течение от 1 до 10 часов, предпочтительно при температуре от 500 до 700°С в течение от 2 до 6 часов, и атмосфера для прокаливания может представлять собой воздушную атмосферу.

Согласно третьему аспекту настоящей заявки предложен твердый кислотный катализатор алкилирования, содержащий металлический компонент, имеющий способность гидрирования, причем металлический компонент присутствует в количестве, составляющем приблизительно от 0,01 до 10 мас. %, в пересчете на металл и по отношению к массе катализатора алкилирования, и катализатор алкилирования имеет удельный объем макропор в диапазоне, составляющем приблизительно от 0,30 до 0,50 мл/г, предпочтительно приблизительно от 0,30 до 0,40 мл/г, предпочтительнее по меньшей мере приблизительно 0,35 мл/г, например, приблизительно 0,35-0,40 мл/г; соотношение удельного объема макропор и характеристической длины частиц катализатора в диапазоне, составляющем приблизительно от 1,0 до 2,5 мл/(г⋅мм), предпочтительно приблизительно от 1,1 до 1,8 мл/(г⋅мм); соотношение удельной площади поверхности и длины частиц катализатора в диапазоне, составляющем приблизительно от 3,40 до 4,50 м2/мм, предпочтительно приблизительно от 3,90 до 4,50 м2/мм, при этом макропоры означают поры, у которых диаметр составляет более чем 50 нм.

Согласно конкретному варианту осуществления катализатор алкилирования согласно настоящей заявке дополнительно содержит твердый кислотный компонент и матричный материал, причем полное количество твердого кислотного компонента и матричного материала находится в диапазоне, составляющем от приблизительно 90 мас. % до приблизительно 99,99 мас. %, предпочтительно от приблизительно 99 мас. % до приблизительно 99,9 мас. %, по отношению к массе катализатора алкилирования.

Согласно предпочтительному варианту осуществления твердый кислотный компонент содержит молекулярное сито. Согласно настоящей заявке молекулярное сито может быть выбрано из разнообразных молекулярных сит, например, оно может представлять собой одно или несколько молекулярных сит, выбранный из группы, которую составляют молекулярные сита Y, молекулярные сита β, молекулярные сита MOR, молекулярные сита МСМ-22, и молекулярные сита МСМ-36. Согласно некоторым предпочтительным вариантам осуществления твердый кислотный компонент содержит молекулярное сито Y, имеющее параметр кристаллической решетки в диапазоне, составляющем приблизительно от 2,430 до 2,470 нм, предпочтительно приблизительно от 2,440 до 2,460 нм, и молярное соотношение диоксида кремния и оксида алюминия в диапазоне, составляющем приблизительно от 5 до 15.

Согласно некоторым альтернативным вариантам осуществления твердый кислотный компонент может содержать нецеолитную твердую кислоту, такую как гетерополикислота, двойной оксид кремния и алюминия, оксисульфаты, такие как оксисульфаты циркония, титана или олова, смешанные оксиды циркония, молибдена, вольфрама, фосфора и т.д., оксихлорид алюминия или глина и т.д.

Согласно предпочтительному варианту осуществления катализатор алкилирования согласно настоящей заявке содержит, по отношению к полной массе твердого кислотного компонента и матричного материала, приблизительно от 2 до 98 мас. % твердого кислотного компонента и приблизительно от 2 до 98 мас. % матричного материала, предпочтительно приблизительно от 5 до 95 мас. % твердого кислотного компонента и приблизительно от 5 до 95 мас. % матричного материала, предпочтительнее приблизительно от 15 до 85 мас. % твердого кислотного компонента и приблизительно от 15 до 85 мас. % матричного материала, и, например, он может содержать приблизительно от 20 до 80 мас. % твердого кислотного компонента и приблизительно от 20 до 80 мас. % матричного материала, или приблизительно от 60 до 80 мас. % твердого кислотного компонента и приблизительно от 20 до 40 мас. % матричного материала.

Согласно предпочтительному варианту осуществления матричный материал содержит оксид алюминия, предшественник которого получен по меньшей мере частично из золя оксида алюминия, у которого размер частиц находится в диапазоне, составляющем приблизительно от 20 до 400 нм.

Согласно настоящей заявке, катализатор алкилирования может представлять собой катализатор алкилирования, в котором содержатся или который составляют твердый кислотный катализатора согласно настоящей заявке и нанесенный на него металл, имеющий способность гидрирования, причем разнообразные признаки, описанные выше для твердого кислотного катализатора, являются в равной степени применимыми к катализатору алкилирования и не будут подробно описаны в настоящем документе. В катализаторе алкилирования согласно настоящей заявке твердый кислотный катализатор представляет собой активный компонент, а металл, имеющий способность гидрирования представляет собой регенерационный вспомогательный компонент, и после того, как регенерационный вспомогательный компонент наносят на твердый кислотный катализатор, лишенный активности твердый кислотный катализатор может быть регенерирован в соответствующих условиях в присутствии водорода, таким образом, что становится возможным осуществление повторной регенерации и рециркуляции катализатора.

Согласно настоящей заявке подходящие металлы, имеющие способность гидрирования представляют собой, но не ограничиваются ими, металлы группы VIII, предпочтительно благородные металлы группы VIII. Предпочтительнее один или несколько металлов, представляющих собой родий, палладий и платину, используются в качестве благородного металла группы VIII. Металл, имеющий способность гидрирования, присутствует в количестве, составляющем приблизительно от 0,01 до 10 мас. %, предпочтительно приблизительно от 0,1 до 1 мас. %, в пересчете на металл и по отношению к массе катализатора алкилирования.

Катализатор алкилирования согласно настоящей заявке может быть получен посредством нанесения металла, имеющего способность гидрирования, на частицы катализатора с применением традиционного способа нанесения, например, в типичной процедуре получения может быть предусмотрено нанесение металла, имеющего способность гидрирования, на твердый кислотный катализатор согласно настоящей заявке посредством пропитывания частиц катализатора раствором, содержащим металл, имеющий способность гидрирования, и/или посредством ионного обмена; или, в качестве альтернативы, в типичной процедуре получения может быть предусмотрено добавление предшественника металла, имеющего способность гидрирования, в жидкую смесь, содержащую твердый кислотный компонент и золь оксида алюминия, имеющий размер частиц в диапазоне, составляющем приблизительно от 20 до 400 нм, а затем высушивание и формование получаемой в результате смеси.

Согласно четвертому аспекту настоящей заявки предложен способ получения твердого кислотного катализатора алкилирования, включающий следующие стадии:

i) обеспечение формованного твердого кислотного катализатора,

ii) нанесение металла, имеющего способность гидрирования, на твердый кислотный катализатор для получения предшественника катализатора, и

iii) высушивание и прокаливание предшественника катализатора, полученного на стадии (ii), для получения катализатора алкилирования,

причем твердый кислотный катализатор имеет удельный объем макропор в диапазоне, составляющем приблизительно от 0,30 до 0,50 мл/г, предпочтительно приблизительно от 0,30 до 0,40 мл/г, соотношение удельного объема макропор и характеристической длины частиц катализатора в диапазоне, составляющем приблизительно от 1,0 до 2,5 мл/(г⋅мм), и соотношение удельной площади поверхности и длины частиц катализатора в диапазоне, составляющем приблизительно от 3,40 до 4,50 м2/мм, при этом макропоры означают поры, у которых диаметр составляет более чем 50 нм.

Согласно конкретному варианту осуществления твердый кислотный катализатор, получаемый на стадии (i), представляет собой твердый кислотный катализатор согласно настоящей заявке или твердый кислотный катализатор, получаемый способом получения твердого кислотного катализатора согласно настоящей заявке.

Согласно настоящей заявке указанная стадия (ii) может быть осуществлена способами, которые хорошо известны специалисту в данной области техники, например, посредством нанесения указанного металла, имеющего способность гидрирования, на указанный твердый кислотный катализатор в результате пропитывания частиц катализатора раствором, содержащим металл, имеющий способность гидрирования, и/или посредством ионного обмена.

Согласно настоящей заявке металл, имеющий способность гидрирования и используемый на стадии (ii), представляет собой, но не ограничивается этим, металлы группы VIII, предпочтительно благородные металлы группы VIII. Предпочтительнее один или несколько металлов, представляющих собой родий, палладий и платину, используются в качестве благородного металла группы VIII. Металл, имеющий способность гидрирования, используется в количестве, составляющем приблизительно от 0,01 до 10 мас. %, предпочтительно приблизительно от 0,1 до 1 мас. %, в пересчете на металл и по отношению к массе катализатора алкилирования.

Высушивание и прокаливание на стадии (iii) могут быть осуществлены способом, который хорошо известен специалисту в данной области техники, и в данном отношении отсутствуют строгие требования согласно настоящей заявке. Например, высушивание может быть осуществлено при температуре от 80 до 150°С в течение от 1 до 10 часов, предпочтительно при температуре от 100 до 120°С в течение от 3 до 6 часов; прокаливание может быть осуществлено при температуре от 400 до 800°С в течение от 1 до 10 часов, предпочтительно при температуре от 400 до 600°С в течение от 1 до 5 часов, и атмосфера для прокаливания может представлять собой инертную атмосферу или воздушную атмосферу.

Согласно пятому аспекту настоящей заявки предложен способ получения твердого кислотного катализатора алкилирования, включающий следующие стадии:

i) обеспечение суспензии, содержащей твердый кислотный компонент;

ii) смешивание суспензии, содержащей твердый кислотный компонент, с золем оксида алюминия и предшественником металла, имеющего способность гидрирования, и высушивание полученной в результате смеси, и

iii) смешивание высушенной смеси со способствующим экструзии веществом и пептизирующим веществом и формование,

причем золь оксида алюминия имеет размер частиц в диапазоне, составляющем приблизительно от 20 до 400 нм.

Согласно этому аспекту настоящей заявки при выборе золь оксида алюминия, твердый кислотный компонент, способствующее экструзии вещество, пептизирующее вещество и т.д. могут быть такими же, как соответствующие вещества, описанные выше для получения твердого кислотного катализатора согласно настоящей заявке, и они не будут подробно описаны далее в настоящем документе.

Согласно некоторым конкретным вариантам осуществления суспензия, содержащая твердый кислотный компонент, представляет собой суспензию твердого кислотного компонента в воде. В частности, на указанной стадии (i) может быть осуществлено суспендирование твердого кислотного компонента с водой для образования указанной суспензии, содержащей твердый кислотный компонент.

Высушивание на стадии (ii) может быть осуществлено способом, который хорошо известен специалисту в данной области техники, и в данном отношении отсутствуют строгие требования согласно настоящей заявке. Например, высушивание может быть осуществлено при температуре от 80 до 150°С в течение от 1 до 10 часов, предпочтительно при температуре от 100 до 120°С в течение от 3 до 6 часов.

Согласно настоящей заявке предшественники металла, имеющего способность гидрирования, которые используются на стадии (ii), могут представлять собой разнообразные растворимые соединения указанного металла, такие как растворимые соли, причем указанный металл, имеющий способность гидрирования, представляет собой, но не ограничивается этим, металлы группы VIII, предпочтительно благородные металлы группы VIII. Предпочтительнее один или несколько металлов, представляющих собой родий, палладий и платину, используются в качестве благородного металла группы VIII. Металл, имеющий способность гидрирования, используется в количестве, составляющем приблизительно от 0,01 до 10 мас. %, предпочтительно приблизительно от 0,1 до 1 мас. %, в пересчете на металл и по отношению к массе катализатора алкилирования.

Согласно настоящей заявке на стадии (iii) частицы указанного катализатора алкилирования могут быть изготовлены во множестве разнообразных форм, представляющих собой, но не ограниченных этим, сферические, цилиндрические, кольцевые, а также симметричные или асимметричные многолепестковые формы (например, бабочкообразные, трехлепестковые, четырехлепестковые), при том условии, что получаемый в результате катализатор алкилирования удовлетворяет требованиям, согласно которым удельный объем макропор находится в диапазоне, составляющем приблизительно от 0,30 до 0,50 мл/г, предпочтительно приблизительно от 0,30 до 0,40 мл/г, соотношение удельного объема макропор и характеристической длины частиц катализатора находится в диапазоне, составляющем приблизительно от 1,0 до 2,5 мл/(г⋅мм), соотношение удельной площади поверхности и характеристической длины частиц катализатора находится в диапазоне, составляющем приблизительно от 3,40 до 4,50 м2/мм, при этом макропоры означают поры, у которых диаметр составляет более чем 50 нм. Согласно предпочтительному варианту осуществления получаемый в результате катализатор алкилирования имеет признаки, которые описаны выше, и которые далее не будут подробно описаны в настоящем документе.

Согласно конкретным вариантам осуществления формование на стадии (iii) может предусматривать придание катализатору алкилирования желательной формы с последующим высушиванием и прокаливанием для получения формованного катализатора алкилирования. Высушивание и прокаливание на стадии (iii) может быть осуществлено способом, который хорошо известен специалисту в данной области техники, и в данном отношении отсутствуют строгие требования согласно настоящей заявке. Например, высушивание может быть осуществлено при температуре от 80 до 150°С в течение от 1 до 10 часов, предпочтительно при температуре от 100 до 120°С в течение от 3 до 6 часов; прокаливание может быть осуществлено при температуре от 400 до 800°С в течение от 1 до 10 часов, предпочтительно при температуре от 500 до 700°С в течение от 2 до 6 часов, и атмосфера для прокаливания может представлять собой воздушную атмосферу.

Согласно шестому аспекту настоящей заявки предложен способ алкилирования, включающий стадию введения изопарафина в реакцию алкилирования с олефином в присутствии твердого кислотного катализатора и/или катализатор алкилирования согласно настоящей заявке.

Предпочтительно изопарафин представляет собой изопарафин С4-С6, и олефин представляет собой моноолефин С3-С6; предпочтительнее, изопарафин С4-С6 представляет собой изобутан, и моноолефин С3-С6 представляет собой один или несколько олефинов из 1-бутена, 2-бутена и изобутена.

Согласно предпочтительному варианту осуществления реакция алкилирования осуществляется в следующих условиях: температура составляет приблизительно от 30 до 100°С, давление составляет приблизительно от 1,5 до 5,0 МПа, скорость подачи составляет приблизительно от 10 до 3000 мл/(гкат⋅ч), и молярное соотношение изопарафина и олефина составляет приблизительно от 6 до 1000. Предпочтительнее реакция алкилирования осуществляется в следующих условиях: температура составляет приблизительно от 40 до 100°С, давление составляет приблизительно от 2,0 до 5,0 МПа, скорость подачи составляет приблизительно от 10 до 2000 мл/(гкат⋅ч), и молярное соотношение изопарафина и олефина составляет приблизительно от 15 до 1000.

Способ алкилирования согласно настоящей заявке может быть осуществлен с применением реакторов разнообразных типов, представляющих собой, но не ограниченных этим, реакторы с псевдоожиженным слоем, реакторы с взвешенным слоем и реакторы с неподвижным слоем. Способ может быть осуществлен в одном или нескольких реакторах.

По сравнению с твердыми кислотными катализаторами и катализаторами алкилирования с аналогичными составами, но с соотношением удельного объема макропор и характеристической длины частиц катализатора и/или соотношением удельной площади поверхности и длины частиц катализатора, которые находятся за пределами диапазонов, определенных в настоящем документе, твердый кислотный катализатор и катализатор алкилирования, имеющие специфические физико-химические параметры, которые представлены в настоящем документе, способны увеличивать продолжительность эксплуатации катализатора и/или селективность по отношению к триметилпентану и ограничивать выход побочных продуктов С9+, когда они используются в реакциях алкилирования, в частности, в реакциях алкилирования для синтеза алкилированных бензинов из изопарафинов С4-С6 и олефинов С3-С6; при этом катализатор алкилирования может быть регенерирован в присутствии водорода, и активность регенерированного катализатора алкилирования может быть восстановлена до уровня свежего катализатора.

Согласно предпочтительным вариантам осуществления настоящей заявки предложены следующие технические решения:

Решение А1: твердый кислотный катализатор, отличающийся тем, что твердый кислотный катализатор имеет удельный объем макропор в диапазоне, составляющем приблизительно от 0,30 до 0,40 мл/г, соотношение удельного объема макропор и характеристической длины частиц катализатора в диапазоне, составляющем приблизительно от 1,0 до 2,5 мл/(г⋅мм), соотношение удельной площади поверхности и длины частицы в диапазоне, составляющем приблизительно от 3,40 до 4,50 м2/мм, и при этом макропоры представляют собой поры, имеющие диаметр более чем 50 нм.

Решение А2: катализатор согласно решению А1, в котором удельный объем макропор составляет по меньшей мере приблизительно 0,35 мл/г.

Решение A3: катализатор согласно решению А1, в котором соотношение удельного объема макропор и характеристической длины частиц катализатора находится в диапазоне, составляющем приблизительно от 1,1 до 1,8 мл/(г⋅мм).

Решение А4: катализатор согласно решению А1, в котором характеристическая длина частиц катализатора составляет приблизительно от 0,15 до 0,4 мм, предпочтительно приблизительно от 0,18 до 0,36 мм, предпочтительнее приблизительно от 0,20 до 0,32 мм.

Решение А5: катализатор согласно решению А1, в котором полный удельный объем пор составляет по меньшей мере приблизительно 0,40 мл/г, предпочтительно по меньшей мере приблизительно 0,45 мл/г.

Решение А6: катализатор согласно решению А1, в котором удельная площадь поверхности составляет не менее чем приблизительно 500 м2/г.

Решение А7: катализатор согласно решению А1, в котором твердая кислота представляет собой молекулярное сито.

Решение А8: катализатор согласно решению А7, в котором молекулярное сито представляет собой одно или несколько молекулярных сит, выбранных из группы, которую составляют молекулярные сита Y, молекулярные сита β, молекулярные сита МСМ-22 и молекулярные сита MOR.

Решение А9: катализатор согласно решению А8, в котором молекулярное сито Y имеет параметр кристаллической решетки в диапазоне, составляющем приблизительно от 2,430 до 2,470 нм, предпочтительно приблизительно от 2,440 до 2,460 нм.

Решение А10: катализатор согласно решению А1, дополнительно содержащий матричный материал, представляющий собой оксид алюминия.

Решение A11: катализатор согласно решению А10, в котором матричный материал присутствует в количестве, составляющем приблизительно от 2 до 98 мас. %, предпочтительно приблизительно от 10 до 70 мас. %.

Решение В1: способ получения твердого кислотного катализатора, включающий стадии смешивания суспензии, содержащей твердый кислотный компонент, с золем оксида алюминия, высушивания, смешивания со способствующим экструзии веществом и пептизирующим веществом, и формование, причем золь оксида алюминия имеет размер частиц в диапазоне, составляющем от 20 до 400 нм.

Решение В2: способ согласно решению В1, причем золь оксида алюминия имеет размер частиц в диапазоне, составляющем приблизительно от 20 до 300 нм.

Решение В3: способ согласно решению В1, в котором твердый кислотный компонент представляет собой молекулярное сито.

Решение В4: способ согласно решению В3, в котором молекулярное сито представляет собой одно или несколько молекулярных сит, выбранных из группы, которую составляют молекулярные сита Y, молекулярные сита β, молекулярные сита МСМ-22 и молекулярные сита MOR.

Решение В5: способ согласно решению В4, в котором молекулярное сито Y имеет параметр кристаллической решетки в диапазоне, составляющем приблизительно от 2,430 до 2,470 нм, предпочтительно приблизительно от 2,440 до 2,460 нм.

Решение В6: способ согласно решению В1, причем золь оксида алюминия присутствует в количестве, составляющем приблизительно от 2 до 98 мас. %, предпочтительно приблизительно от 10 до 70 мас. %, в пересчете на оксид алюминия и по отношению к количеству твердого кислотного катализатора.

Решение В7: способ согласно решению В1, в котором способствующее экструзии вещество выбрано из группы, которую составляют порошок сесбании, щавелевая кислота, винная кислота, лимонная кислота, предпочтительно порошок сесбании.

Решение В8: способ согласно решению В1, в котором пептизирующее вещество выбрано из следующих веществ: азотная кислота, хлористоводородная кислота, уксусная кислота, муравьиная кислота, лимонная кислота или трихлоруксусная кислота, при этом оно предпочтительно представляет собой азотную кислоту.

Решение В9: способ согласно решению В1, в котором твердый кислотный компонент дополнительно содержит одно или несколько веществ, выбранных из группы, которую составляют гетерополикислоты, двойные оксиды кремния и алюминия, оксисульфаты, оксихлорид алюминия и глины.

Решение С1: катализатор алкилирования, содержащий приблизительно от 0,01 до 10 мас. % металлического компонента, имеющего способность гидрирования, по отношению к количеству катализатора алкилирования, причем указанный катализатор алкилирования имеет удельный объем макропор в диапазоне, составляющем приблизительно от 0,30 до 0,40 мл/г, соотношение удельного объема макропор и характеристической длины частиц катализатора в диапазоне, составляющем приблизительно от 1,0 до 2,5 мл/(г⋅мм), соотношение удельной площади поверхности и длины частицы в диапазоне, составляющем приблизительно от 3,40 до 4,50 м2/мм, и при этом указанные макропоры представляют собой поры, имеющие диаметр более чем 50 нм.

Решение С2: катализатор согласно решению С1, в котором металл, имеющий способность гидрирования, представляет собой металл группы VIII, предпочтительно благородный металл группы VIII, предпочтительнее один или несколько металлов из родия, палладия и платины.

Решение С3: катализатор согласно решению С2, в котором металл, имеющий способность гидрирования присутствует в количестве, составляющем приблизительно от 0,01 до 10 мас. %, предпочтительно приблизительно от 0,1 до 1 мас. %, в пересчете на металл и по отношению к массе катализатора алкилирования.

Решение С4: катализатор согласно решению С1, в котором удельный объем макропор составляет по меньшей мере приблизительно 0,35 мл/г.

Решение С5: катализатор согласно решению С1, в котором соотношение удельного объема макропор и характеристической длины частиц катализатора находится в диапазоне, составляющем приблизительно от 1,1 до 1,8 мл/(г⋅мм).

Решение С6: катализатор согласно решению С1, в котором характеристическая длина частиц катализатора находится в диапазоне, составляющем приблизительно от 0,15 до 0,4 мм, предпочтительно приблизительно от 0,18 до 0,36 мм, предпочтительнее приблизительно от 0,20 до 0,32 мм.

Решение С7: катализатор согласно решению С1, в котором полный удельный объем пор составляет по меньшей мере приблизительно 0,40 мл/г, предпочтительно по меньшей мере приблизительно 0,45 мл/г.

Решение С8: катализатор согласно решению С1, в котором удельная площадь поверхности составляет не менее чем приблизительно 500 м2/г.

Решение С9: катализатор согласно решению С1, матричный материал представляет собой оксид алюминия.

Решение С10: катализатор согласно решению С9, в котором оксид алюминия предшественник представляет собой золь оксида алюминия, имеющий размер частиц в диапазоне, составляющем приблизительно от 20 до 400 нм.

Решение С11: катализатор согласно решению С10, причем золь оксида алюминия присутствует в количестве, составляющем приблизительно от 2 до 98 мас. %, предпочтительно приблизительно от 10 до 70 мас. % в пересчете на оксид алюминия, твердого кислотного катализатора.

Решение С12: катализатор согласно решению С1, в котором твердая кислота выступает в качестве активного компонента.

Решение С13: катализатор согласно решению С12, в котором твердый кислотный компонент представляет собой молекулярное сито.

Решение С14: катализатор согласно решению С13, в котором молекулярное сито представляет собой одно или несколько молекулярных сит, выбранных из группы, которую составляют молекулярные сита Y, молекулярные сита β, молекулярные сита МСМ-22 и молекулярные сита MOR.

Решение С15: катализатор согласно решению С14, в котором молекулярное сито Y имеет параметр кристаллической решетки в диапазоне, составляющем приблизительно от 2,430 до 2,470 нм, предпочтительно приблизительно от 2,440 до 2,460 нм.

Решение С16: катализатор согласно решению С13, в котором твердый кислотный компонент дополнительно выбран из группы, которую составляют гетерополикислоты, двойные оксиды кремния и алюминия, оксисульфаты, оксихлорид алюминия или глины.

Решение С17: катализатор согласно решению С16, в котором оксисульфат представляет собой оксисульфат циркония, титана или олова.

Решение С18: способ алкилирования для алкилирования изопарафина олефином, отличающийся тем, что используется катализатор алкилирования согласно одному из решений С1-С17.

Решение С19: способ согласно решению С18, в котором изопарафин представляет собой изопарафин С4-С6, и олефин представляет собой моноолефин С3-С6.

Решение С20: способ согласно решению С19, в котором изопарафин С4-С6 представляет собой изобутан, и моноолефин С3-С6 представляет собой один или несколько олефинов, выбранных из 1-бутена, 2-бутена и изобутилена.

Решение С21: способ согласно решению С20, в котором реакция осуществляется в следующих условиях: температура составляет приблизительно от 30 до 100°С, давление составляет приблизительно от 1,5 до 5,0 МПа, скорость подачи составляет приблизительно от 10 до 3000 мл/(гкат⋅ч), и молярное соотношение изобутана и бутена составляет приблизительно от 6 до 1000; предпочтительно реакция алкилирования осуществляется в следующих условиях: температура составляет приблизительно от 40 до 100°С, давление составляет приблизительно от 2,0 до 5,0 МПа, скорость подачи составляет приблизительно от 10 до 2000 мл/(гкат⋅ч), и молярное соотношение изобутана и бутена составляет приблизительно от 15 до 1000.

Примеры

Настоящая заявка будет дополнительно проиллюстрирована следующими примерами, но она не ограничена ими.

В следующих примерах и сравнительных примерах, физико-химические свойства твердых кислотных катализаторов и катализаторов алкилирования были определены следующим образом.

Измерение объема макропор и полного объема пор было осуществлено методом внедрения ртути в соответствии с уравнением Уошбурна:

D=(-4⋅γ⋅cosθ)/p

в котором D представляет собой размер пор, р представляет собой давление, приложенное в течение измерения, γ представляет собой поверхностное натяжение, которое составляло 485 дин/см, θ представляет собой угол смачивания, который составлял 130°.

Измерение среднего диаметра частиц катализатора: диаметр частицы измеряли как длину наибольшей стороны поперечного сечения частицы, используя штангенциркуль с нониусом, и средний диаметр частиц катализатора вычисляли как среднее значение диаметров измеренных частиц катализатора.

Измерение удельной площади поверхности: удельную площадь поверхности катализатора измеряли, используя метод низкотемпературной адсорбции азота, и удельную площадь поверхности вычисляли с применением формулы Брунауэра-Эммета-Теллера (BET).

Измерение длины частицы катализатора: выбирали случайным образом 1 г частиц катализатора, измеряли длину каждой частицы из 1 г частиц катализатора и суммировали длины частиц, чтобы получить длину частицы катализатора; длину каждой частицы измеряли, используя штангенциркуль с нониусом.

В следующих примерах и сравнительных примерах технический эффект способа алкилирования оценивали и анализировали следующим образом.

Навеску кварцевого песка (от 20 до 40 меш) помещали в нетермостатируемую секцию у нижнего конца трубчатого реактора и уплотняли, устанавливали трехслойную никелевую сетку, загружали 100 г катализатора алкилирования и уплотняли, устанавливали следующую трехслойную никелевую сетку, и кварцевый песок (от 20 до 40 меш) помещали в нетермостатируемую секцию у верхнего конца реактора и уплотняли. Наконец, последовательно помещали в надлежащих количествах кварцевую вату и никелевую сетку.

Реактор присоединяли к трубопроводам, после проверки воздухонепроницаемости и гладкости трубопроводов воздух из устройства вытесняли азотом, который продували три или большее число раз, а затем осуществляли трехкратную продувку водородом. Скорость потока водорода устанавливали на уровне 300 мл/мин, и противодавление устанавливали на уровне 3,0 МПа, включали источник нагревания, скорость нагревания устанавливали на уровне 1°С/мин, и реактор нагревали до температуры 200°С и выдерживали в течение 1 часа; а затем нагревали до температуры 450°С при скорости 1°С/мин и выдерживали в течение 3 часов. После предварительной обработки катализатор алкилирования охлаждали до температуры реакции, указанной в примерах, водород из устройства вытесняли азотом, который продували три или большее число раз, и после продувания реагент поступал при определенной скорости подачи и реагировал в условиях реакции, которые описаны в примерах.

Распределение продуктов реакции алкилирования определяли, используя газовый хроматограф Agilent 7890А, оборудованный колонками, содержащими Al2O3 и предназначенными для разделения парафинов, олефинов, нафтенов и ароматических соединений (PONA) и устройством для отбора образцов при высоком давлении. Образцы отбирали после клапана противодавления и перед выпуском отработанного газа, причем отбор образцов осуществляли через каждые два часа. Образцы разделяли на две части у инжектора для ввода образцов, причем имеющая низкую температуру кипения смесь, содержащая углеводороды С4 или низшие углеводороды, в течение от 0,01 до 0,1 минут поступала в колонку Al2O3, а имеющие высокую температуру кипения соединения, представляющие собой углеводороды С5 или высшие углеводороды, в течение от 0,2 до 9,5 минут поступали в колонку PONA в потоке газа-носителя. Полученную хроматограмму анализировали, используя программное обеспечение для анализа бензина, которое разработал научно-исследовательский институт нефтепереработки компании Sinopec, и вычисляли процентное содержание каждого компонента.

В представленных примерах и сравнительных примерах были использованы следующие исходные материалы:

1. Молекулярное сито Y (поставщик: катализаторное отделение компании Sinopec), у которого удельная площадь поверхности составляла 680 м2/г, объем пор составлял 0,36 мл/г, параметр кристаллической решетки составлял 2,457 нм, и молярное соотношение SiO2 и Al2O3 составляло 9, и которое было обозначено как Ya.

2. Ряд нанозолей оксида алюминия (поставщик: катализаторное отделение компании Sinopec):

Al-1: концентрация оксида алюминия составляла 5%, и средний размер частиц составлял 20 нм;

Al-2: концентрация оксида алюминия составляла 15%, и средний размер частиц составлял 150 нм;

Al-3: концентрация оксида алюминия составляла 20%, и средний размер частиц составлял 300.

3. Порошкообразное связующее вещество Al2O3 (поставщик: катализаторное отделение компании Sinopec), у которого удельная площадь поверхности составляла 280 м2/г, объем пор составлял 0,98 мл/г, и средний размер частиц составлял 10 мкм.

4. Азотная кислота (поставщик: компания Sinopharm Chemical Reagent Co., Ltd.), у которой чистота составляла от 65 до 68%.

5. Порошок сесбании (поставщик: катализаторное отделение компании Sinopec) технической чистоты.

Примеры 1-3

В этих примерах проиллюстрировано получение твердого кислотного катализатора согласно настоящей заявке.

Молекулярное сито Y (Ya) суспендировали с водой для получения суспензии молекулярного сита с содержанием твердой фазы 200 кг/м3, золь оксида алюминия Al-1 добавляли в суспензию молекулярного сита при массовом соотношении сухих Ya и Al-1, составляющем 60:40, 80:20 и 95:5, соответственно, и перемешивали в течение 4 часов для получения однородной смеси. После высушивания при температуре 110°С в течение 4 часов была получена порошкообразная смесь, затем добавляли 3 мас. % (в пересчете на сухую массу молекулярного сита и золя оксида алюминия, прокаленных при температуре 600°С) азотной кислоты и порошок сесбании, а затем добавляли воду для обеспечения того, чтобы массовое соотношение воды и порошка в получаемой в результате смеси составляло 0,8. Смесь замешивали и перемешивали до однородного состояния, а затем экструдировали, получая плитки. Полученные влажные плитки высушивали при температуре 110°С в течение 4 часов, а затем прокаливали при температуре 600°С в течение 3 часов для получения формованного твердого кислотного катализатора.

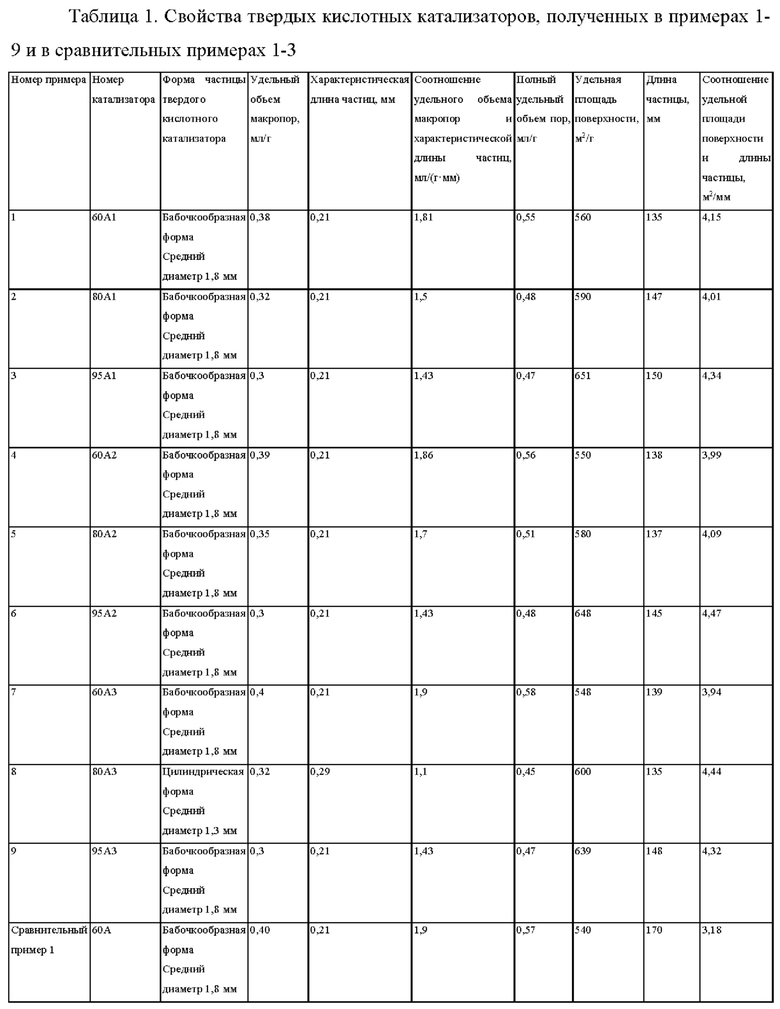

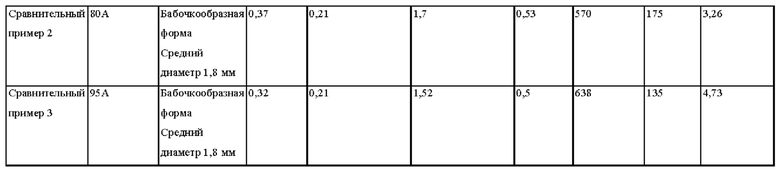

Полученные в результате твердые кислотные катализаторы были обозначены 60А1, 80А1 и 95А1, соответственно, и соответствующие свойства представлены в таблице 1.

Примеры 4-6

В этих примерах проиллюстрировано получение твердого кислотного катализатора согласно настоящей заявке.

Молекулярное сито Y (Ya) суспендировали с водой для получения суспензии молекулярного сита с содержанием твердой фазы 200 кг/м3, золь оксида алюминия Al-2 добавляли в суспензию молекулярного сита при массовом соотношении сухих Ya и Al-2, составляющем 60:40, 80:20 и 95:5, соответственно, и перемешивали в течение 4 часов для получения однородной смеси. После высушивания при температуре 110°С в течение 4 часов была получена порошкообразная смесь, затем добавляли 3 мас. % (в пересчете на сухую массу молекулярного сита и золя оксида алюминия, прокаленных при температуре 600°С) азотной кислоты и порошок сесбании, а затем добавляли воду для обеспечения того, чтобы массовое соотношение воды и порошка в получаемой в результате смеси составляло 0,8. Смесь замешивали и перемешивали до однородного состояния, а затем экструдировали, получая плитки. Полученные влажные плитки высушивали при температуре 110°С в течение 4 часов, а затем прокаливали при температуре 600°С в течение 3 часов для получения формованного твердого кислотного катализатора.

Полученные в результате твердые кислотные катализаторы были обозначены 60А2, 80А2 и 95А2, соответственно, и соответствующие свойства представлены в таблице 1.

Примеры 7-9

В этих примерах проиллюстрировано получение твердого кислотного катализатора согласно настоящей заявке.

Молекулярное сито Y (Ya) суспендировали с водой для получения суспензии молекулярного сита с содержанием твердой фазы 200 кг/м3, золь оксида алюминия Al-3 добавляли в суспензию молекулярного сита при массовом соотношении сухих Ya и Al-3, составляющем 60:40, 80:20 и 95:5, соответственно, и перемешивали в течение 4 часов для получения однородной смеси. После высушивания при температуре 110°С в течение 4 часов была получена порошкообразная смесь, затем добавляли 3 мас. % (в пересчете на сухую массу молекулярного сита и золя оксида алюминия, прокаленных при температуре 600°С) азотной кислоты и порошок сесбании, а затем добавляли воду для обеспечения того, чтобы массовое соотношение воды и порошка в получаемой в результате смеси составляло 0,8. Смесь замешивали и перемешивали до однородного состояния, а затем экструдировали, получая плитки. Полученные влажные плитки высушивали при температуре 110°С в течение 4 часов, а затем прокаливали при температуре 600°С в течение 3 часов для получения формованного твердого кислотного катализатора.

Полученные в результате твердые кислотные катализаторы были обозначены 60А3, 80А3 и 95A3, соответственно, и соответствующие свойства представлены в таблице 1.

Сравнительный пример 1

В этом сравнительном примере проиллюстрировано получение твердого кислотного катализатора, не соответствующего настоящей заявке.

Молекулярное сито Y (Ya) смешивали с порошкообразным связующим веществом (Al2O3) при массовом соотношении сухих 60:40, затем добавляли 3 мас. % (в пересчете на сухую массу молекулярного сита и порошкообразного связующего вещества (Al2O3) после прокаливания при температуре 600°С) азотной кислоты и порошок сесбании, а затем добавляли воду для обеспечения того, чтобы массовое соотношение воды и порошка в получаемой в результате смеси составляло 0,8. Смесь замешивали и перемешивали до однородного состояния, а затем экструдировали, получая плитки. Полученные влажные плитки высушивали при температуре 110°С в течение 4 часов, а затем прокаливали при температуре 600°С в течение 3 часов для получения формованного сравнительного твердого кислотного катализатора.

Этот сравнительный твердый кислотный катализатор был обозначен как 60А, и соответствующие свойства представлены в таблице 1.

Сравнительный пример 2

В этом сравнительном примере проиллюстрировано получение твердого кислотного катализатора, не соответствующего настоящей заявке.

Молекулярное сито Y (Ya) смешивали с порошкообразным связующим веществом (Al2O3) при массовом соотношении сухих 80:20, затем 3 мас. % (в пересчете на сухую массу молекулярного сита и порошкообразного связующего вещества (Al2O3) после прокаливания при температуре 600°С) азотной кислоты и порошок сесбании добавляли, а затем добавляли воду для обеспечения того, чтобы массовое соотношение воды и порошка в получаемой в результате смеси составляло 0,8. Смесь замешивали и перемешивали до однородного состояния, а затем экструдировали, получая плитки. Полученные влажные плитки высушивали при температуре 110°С в течение 4 часов, а затем прокаливали при температуре 600°С в течение 3 часов для получения формованного сравнительного твердого кислотного катализатора.

Этот сравнительный твердый кислотный катализатор был обозначен как 80А, и соответствующие свойства представлены в таблице 1.

Сравнительный пример 3

В этом сравнительном примере проиллюстрировано получение твердого кислотного катализатора, не соответствующего настоящей заявке.

Молекулярное сито Y (Ya) смешивали с порошкообразным связующим веществом (Al2O3) при массовом соотношении сухих 95:5, затем добавляли 3 мас. % (в пересчете на сухую массу молекулярного сита и порошкообразного связующего вещества (Al2O3) после прокаливания при температуре 600°С) азотной кислоты и порошок сесбании, а затем добавляли воду для обеспечения того, чтобы массовое соотношение воды и порошка в получаемой в результате смеси составляло 0,8. Смесь замешивали и перемешивали до однородного состояния, а затем экструдировали, получая плитки. Полученные влажные плитки высушивали при температуре 110°С в течение 4 часов, а затем прокаливали при температуре 600°С в течение 3 часов для получения формованного сравнительного твердого кислотного катализатора.

Этот сравнительный твердый кислотный катализатор был обозначен как 95А, и соответствующие свойства представлены в таблице 1.

Твердый кислотный катализатор 80А2 и сравнительный твердый кислотный катализатор 80А были исследованы с применением методов картирования SEM и EDX, и соответствующие результаты исследования морфологии и распределения элементов представлены на фиг. 1.

Как можно видеть на фиг. 1, распределение элементов (кремния и алюминия) в твердом кислотном катализаторе 80А2 является более равномерным, и это показывает, что распределение по размерам частиц молекулярного сита Y и Al2O3 является более равномерным, и степень дисперсии кислотных центров оказывается выше после жидкофазного перемешивания.

Примеры 10-18

В этих примерах проиллюстрировано получение катализатора алкилирования согласно настоящей заявке.

Катализаторы алкилирования в примерах 10-18 были получены посредством нанесения металла, имеющего способность гидрирования, на твердые кислотные катализаторы, полученные в примерах 1-9, соответственно.

Твердые кислотные катализаторы 60А1, 80А1, 95Al, 60А2, 80А2, 95А2, 60А3, 80А3 и 95А3, полученные в примерах 1-9, соответственно, добавляли в раствор для пропитывания, содержащий гидрирующий металл Pt (с применением H2PtCl6⋅6H2O в качестве предшественника), в вакууме при соотношении жидкой и твердой фаз, составляющем 2:1. После добавления пропитывание осуществляли в течение 3 часов при нормальном давлении, а затем резервуар для пропитывания вакуумировали при температуре, составляющей не более чем 80°С, чтобы удалить содержащуюся в катализаторе влагу посредством испарения, пока масса катализатора не составляла от 1,2-кратной до 1,5-кратной массы исходного твердого кислотного катализатора. После испарения катализатор извлекали, высушивали при температуре 110°С в течение 4 часов, а затем после прокаливания при температуре 500°С в течение 2 часов в воздушной атмосфере получали целевой катализатор алкилирования.

Результаты измерений показывают, что полученные катализаторы алкилирования были практически такими же, как используемые твердые кислотные катализаторы, свойства которых представлены в таблице 1.

Полученные катализаторы алкилирования были обозначены как C1, С2, С3, С4, С5, С6, С7, С8 и С9, соответственно, причем все они имеют содержание Pt, составляющее 0,25 мас. %.

Примеры 19-22

В этих примерах проиллюстрировано получение катализатора алкилирования согласно настоящей заявке.

Катализаторы алкилирования в примерах 19-22 были получены посредством нанесения металла, имеющего способность гидрирования, на твердый кислотный катализатор 80А2, полученный в примере 5. Получение осуществляли таким же способом, как описано в примере 14, и были получены катализаторы алкилирования с различным содержанием гидрирующего металла, которые были обозначены как С10-С13, соответственно.

Содержание Pt в катализаторах алкилирования С10-С13 составляло 0,1 мас. %, 0,5 мас. %, 0,7 мас. % и 0,9 мас. %, соответственно.

Пример 23

В этом примере проиллюстрировано получение катализатора алкилирования согласно настоящей заявке.

Катализатор алкилирования в примере 23 был получен посредством нанесения металла, имеющего способность гидрирования, на твердый кислотный катализатор 80А2, полученный в примере 5. Получение осуществляли таким же способом, как описано в примере 14, за исключением того, что гидрирующий металл представлял собой Pd (с применением нитрата палладия в качестве предшественника), содержание Pd составляло 0,5 мас. %, и катализатор был обозначен как С14.

Пример 24

В этом примере проиллюстрировано получение катализатора алкилирования согласно настоящей заявке.

Катализатор алкилирования в примере 24 был получен посредством нанесения металла, имеющего способность гидрирования, на твердый кислотный катализатор 80А2, полученный в примере 5. Получение осуществляли таким же способом, как описано в примере 14, за исключением того, что гидрирующий металл представлял собой Ru (с применением хлорида рутения в качестве предшественника), содержание Ru составляло 0,5 мас. %, и катализатор был обозначен как С15.

Пример 25

В этом примере проиллюстрировано получение катализатора алкилирования согласно настоящей заявке.

Катализатор алкилирования в примере 25 был получен посредством нанесения металла, имеющего способность гидрирования, на твердый кислотный катализатор 80А2, полученный в примере 5. Получение осуществляли таким же способом, как описано в примере 14, за исключением того, что гидрирующий металл представлял собой Mn (с применением нитрата марганца в качестве предшественника), содержание Mn составляло 3,5 мас. %, и катализатор был обозначен как С16.

Пример 26

В этом примере проиллюстрировано получение катализатора алкилирования согласно настоящей заявке.

Катализатор алкилирования в примере 26 был получен посредством нанесения металла, имеющего способность гидрирования, на твердый кислотный катализатор 80А2, полученный в примере 5. Получение осуществляли таким же способом, как описано в примере 14, за исключением того, что гидрирующий металл представлял собой Ni (с применением нитрата никеля в качестве предшественника), содержание Ni составляло 3,5 мас. %, и катализатор был обозначен как С17.

Примеры 27-35

В этих примерах проиллюстрировано применение катализаторов алкилирования согласно настоящей заявке в реакциях алкилирования.

Реакцию алкилирования изобутана смешанным бутеном осуществляли в примерах 27-35 с применением катализаторов алкилирования C1, С2, С3, С4, С5, С6, С7, С8, С9, соответственно. Смешанный бутен содержал 25% 1-бутена, 37,5% транс-2-бутена, 35% цис-2-бутена и 2,5% изобутена по объему.

Реакция была осуществлена в следующих условиях: молярное соотношение изобутана и смешанного бутена составляло 200, температура реакции составляла 75°С, давление реакции составляло 3 МПа, и полная скорость подачи составляла 100 мл/(гкат⋅ч).

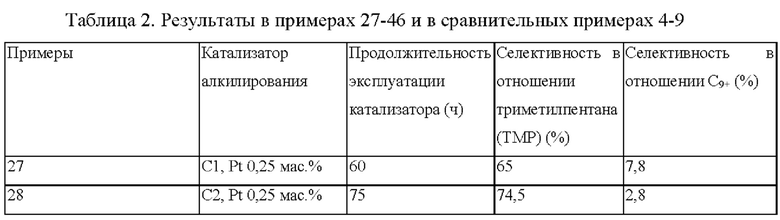

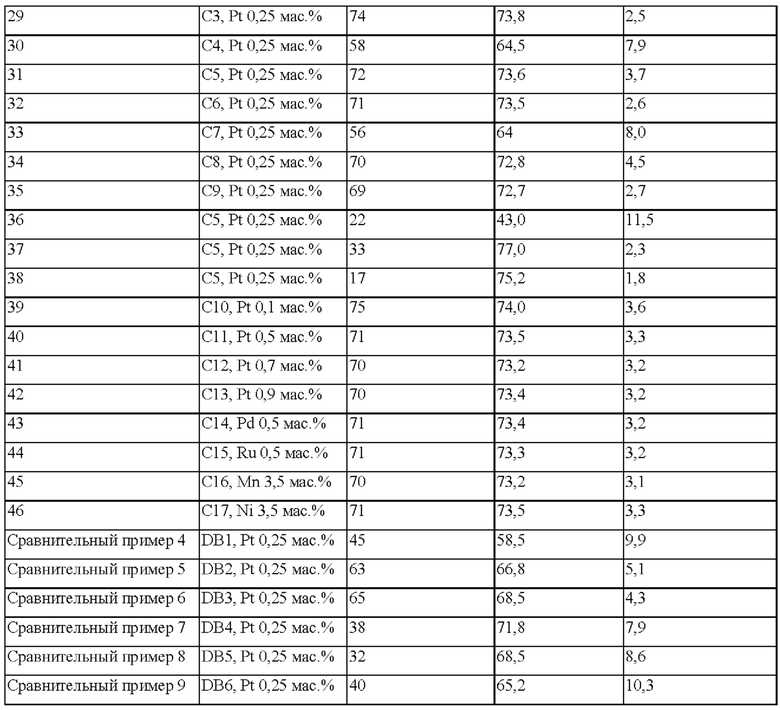

Результаты реакции алкилирования представлены в таблице 2.

Пример 36

В этом примере проиллюстрировано применение катализатора алкилирования согласно настоящей заявке в реакциях алкилирования.

Реакцию алкилирования изобутана смешанным бутеном осуществляли в примере 36 с применением катализатора алкилирования С5.

Реакция была осуществлена в следующих условиях: молярное соотношение изобутана и смешанного бутена составляло 20, температура реакции составляла 40°С, давление реакции составляло 2 МПа, и полная скорость подачи составляла 10 мл/(гкат⋅ч).

Результаты реакции алкилирования представлены в таблице 2.

Пример 37

В этом примере проиллюстрировано применение катализатора алкилирования согласно настоящей заявке в реакциях алкилирования.

Реакцию алкилирования изобутана смешанным бутеном осуществляли в примере 37 с применением катализатора алкилирования С5.

Реакция была осуществлена в следующих условиях: молярное соотношение изобутана и смешанного бутена составляло 500, температура реакции составляла 75°С, давление реакции составляло 3 МПа, и полная скорость подачи составляла 1000 Мл/(гкат⋅ч).

Результаты реакции алкилирования представлены в таблице 2.

Пример 38

В этом примере проиллюстрировано применение катализатора алкилирования согласно настоящей заявке в реакциях алкилирования.

Реакцию алкилирования изобутана смешанным бутеном осуществляли в примере 38 с применением катализатор алкилирования С5.

Реакция была осуществлена в следующих условиях: молярное соотношение изобутана и смешанного бутена составляло 1000, температура реакции составляла 100°С, давление реакции составляло 5 МПа, и полная скорость подачи составляла 3000 Мл/(гкат⋅ч).

Результаты реакции алкилирования представлены в таблице 2.

Примеры 39-46

В этих примерах проиллюстрировано применение катализатора алкилирования согласно настоящей заявке в реакциях алкилирования.

Реакцию алкилирования изобутана смешанным бутеном осуществляли в примерах 39-46 с применением катализаторов алкилирования С10, С11, С12, С13, С14, С15, С16 и С17, соответственно, в таких же условиях алкилирования, как в примере 27.

Результаты реакции алкилирования представлены в таблице 2.

Сравнительные примеры 4-6

В сравнительных примерах 4-6 проиллюстрировано получение катализаторов алкилирования, не соответствующих настоящей заявке, и их эффекты в реакциях алкилирования.

Сравнительные катализаторы алкилирования в сравнительных примерах 4-6 были получены посредством нанесения гидрирующего металла Pt на сравнительные твердые кислотные катализаторы 60А, 80А и 95А, полученные в сравнительных примерах 1-3, соответственно, и получение осуществляли таким же способом, как описано в примере 14, причем содержание Pt составляло 0,25 мас. %, и катализаторы были обозначены как DB1, DB2 и DB3, соответственно.

Полученные в результате сравнительные катализаторы алкилирования были использованы для алкилирования изобутана смешанным бутеном в таких же условиях алкилирования, как в примере 31.

Результаты реакции алкилирования представлены в таблице 2.

Сравнительный пример 7

В этом сравнительном примере проиллюстрировано получение катализатора алкилирования, не соответствующего настоящей заявке, и его эффекты в реакциях алкилирования.

Сравнительный катализатор алкилирования в этом сравнительном примере имел такой же состав, как катализатор алкилирования С4 в примере 13 (содержание Pt составляло 0,25 мас. %), и был получен аналогичным способом, за исключением того, что формованный твердый кислотный катализатор имел цилиндрическую форму; соотношение удельного объема макропор и характеристической длины частиц катализатора составляло 0,82 мл/(г⋅мм) (при этом удельный объем макропор катализатора составлял 0,4 мл/г, характеристическая длина частиц катализатора составляла 0,49 мм, и средний диаметр составлял 2,2 мм), полный удельный объем пор составлял 0,5 мл/г, удельная площадь поверхности составляла 545 м2/г, длина частиц катализатора составляла 140 мм, соотношение удельной площади поверхности и длины частиц катализатора составляло 3,89 м2/мм, и полученный катализатор был обозначен как DB4.

Полученный в результате сравнительный катализатор алкилирования был использован для алкилирования изобутана смешанным бутеном в таких же условиях алкилирования, как в примере 31.

Результаты реакции алкилирования представлены в таблице 2.

Сравнительный пример 8

В этом сравнительном примере проиллюстрировано получение катализатора алкилирования, не соответствующего настоящей заявке, и его эффекты в реакциях алкилирования.

Сравнительный катализатор алкилирования в этом сравнительном примере имел такой же состав, как катализатор алкилирования С4 в примере 13 (содержание Pt составляло 0,25 мас. %), и был получен аналогичным способом, за исключением того, что формованный твердый кислотный катализатор имел сферическую форму; соотношение удельного объема макропор и характеристической длины частиц катализатора составляло 0,51 мл/(г⋅мм) (при этом удельный объем макропор катализатора составлял 0,42 мл/г, характеристическая длина частиц катализатора составляла 0,83 мм, и средний диаметр составлял 5,0 мм), полный удельный объем пор составлял 0,55 мл/г, удельная площадь поверхности составляла 555 м2/г, длина частиц катализатора составляла 145 мм, соотношение удельной площади поверхности и длины частиц катализатора составляло 3,83 м2/мм, и полученный катализатор был обозначен как DB5.

Полученный в результате сравнительный катализатор алкилирования был использован для реакции алкилирования изобутана смешанным бутеном в таких же условиях алкилирования, как в примере 31.

Результаты реакции алкилирования представлены в таблице 2.

Сравнительный пример 9

В этом сравнительном примере проиллюстрировано получение катализатора алкилирования, не соответствующего настоящей заявке, и его эффекты в реакциях алкилирования.