Изобретение относится к способам изготовления объемных изделий, в частности к аддитивным методам трехмерной печати по цифровой 3D-модели.

Известна технология 3D-печати методом послойного наложения (FDM технология. Как это работает. [Электронный ресурс] // Компания 3Dtool - Интегратор оборудования для 3D-печати и станков ЧПУ URL: https://3dtool.ru/stati/fdm-tekhnologiya-kak-eto-rabotaet/), при которой термопластичный материал загружают в 3D-принтер, включающий в себя экструдер с трехосевой системой позиционирования и сопло для подачи расплавленного термопластичного материала, после разогрева сопла до необходимой температуры слой термопластичного материала выдавливают через сопло в виде тонкой нити и наплавляют в заранее определенных местах, перемещая сопло по заранее установленному алгоритму с помощью системы позиционирования, где он затем охлаждается и отвердевает, после чего новый слой термопластичного материала наплавляют на уже отвердевший, после чего процесс повторяется необходимое количество раз, пока изделие не будет напечатано целиком.

Недостатком прототипа является низкая вариативность конструкционных свойств готового изделия, определяющихся конструкционными свойствами термопластичных материалов, пригодных для применения при 3D-печати.

Суть заявляемого технического решения заключается в том, что в известной технологии 3D-печати методом послойного наложения, при которой материал загружают в 3D-принтер, который при помощи системы позиционирования по заранее установленному алгоритму выполняет изготовление изделия методом 3D-печати слой за слоем, при этом указанный алгоритм составлен таким образом, что напечатанным методом 3D-печати изделием является оболочка готового изделия, в полученной оболочке готового изделия выполняют технологические отверстия, предназначенные для заливки жидкотекучего компаунда и отвода воздуха в процессе заливки, оболочку готового изделия проверяют на герметичность, при обнаружении негерметичности устраняют ее, далее внутренний объем оболочки изделия заполняют жидкотекучим компаундом, способным к отвердеванию.

Таким образом, заявляемое техническое решение отличается тем, что алгоритм составлен таким образом, что напечатанным методом 3D-печати изделием является оболочка готового изделия, в полученной оболочке готового изделия выполняют технологические отверстия, предназначенные для заливки жидкотекучего компаунда и отвода воздуха в процессе заливки, оболочку готового изделия проверяют на герметичность, при обнаружении негерметичности устраняют ее, далее внутренний объем оболочки изделия заполняют жидкотекучим компаундом, способным к отвердеванию.

Сравнительный анализ заявляемого технического с другими техническими решениями показал, что только совместное применение признаков заявляемого технического решения позволит повысить вариативность конструкционных свойств готового изделия.

Составление алгоритма таким образом, что напечатанным методом 3D-печати изделием является оболочка готового изделия, позволяет получить пустотелую оболочку готового изделия, которая позволит сохранить необходимую форму готового изделия при заполнении внутреннего объема жидкотекучим компаундом.

Выполненные технологические отверстия, предназначенные для заливки жидкотекучего компаунда и отвода воздуха в процессе заливки, выполняют роль питателей и выпоров, позволяют выполнить заливку жидкотекучего компаунда во внутренний объем оболочки готового изделия и удалять воздух из указанного внутреннего объема, не допуская образования пузырей.

Проверка полученной оболочки готового изделия на герметичность и устранение негерметичности в случае ее обнаружения, позволяют предотвратить вытекание жидкотекучего компаунда после заполнения им внутреннего объема оболочки готового изделия.

Заполнение внутреннего объема оболочки готового изделия жидкотекучим компаундом, способным к отвердеванию, позволит после его отвердевания получить готовое монолитное изделие с необходимыми конструкционными свойствами, определяющимися в значительной степени свойствами отвердевшего жидкотекучего компаунда, в качестве которого могут быть использованы различные эпоксидные и полиэфирные смолы или другой материал как без добавок, так и со специальными добавками, значительно меняющими его конструкционные свойства.

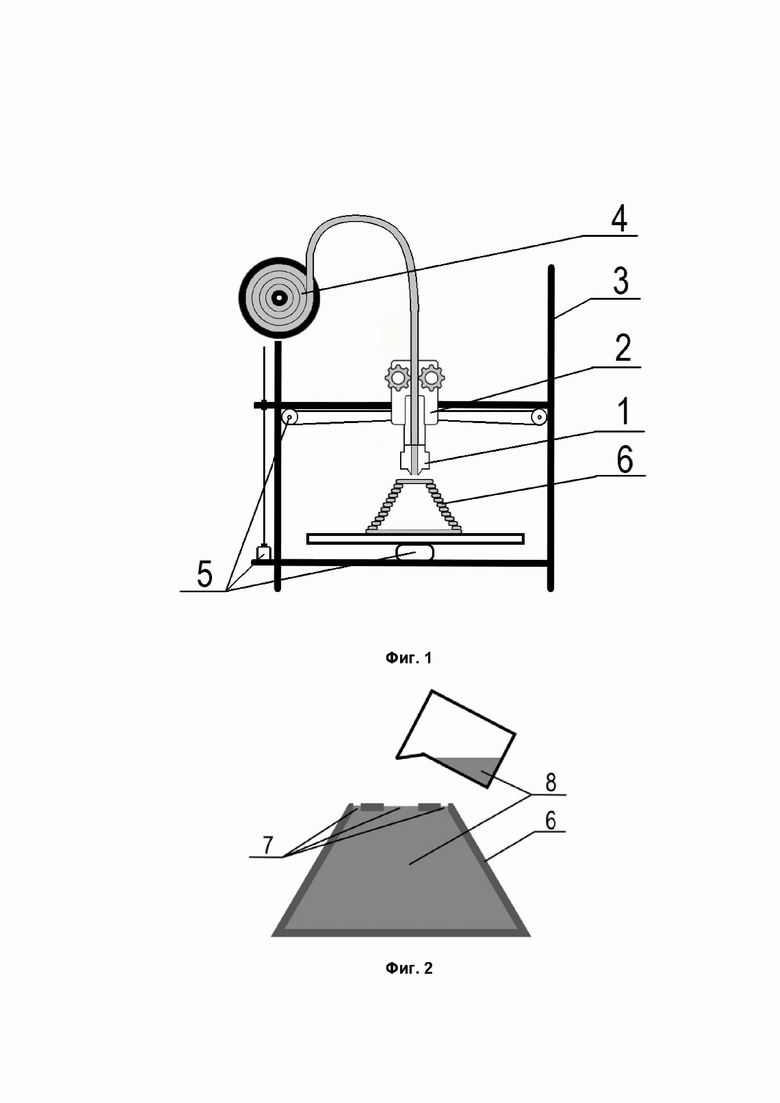

На фиг. 1 изображено выполнение послойной наплавки оболочки готового изделия.

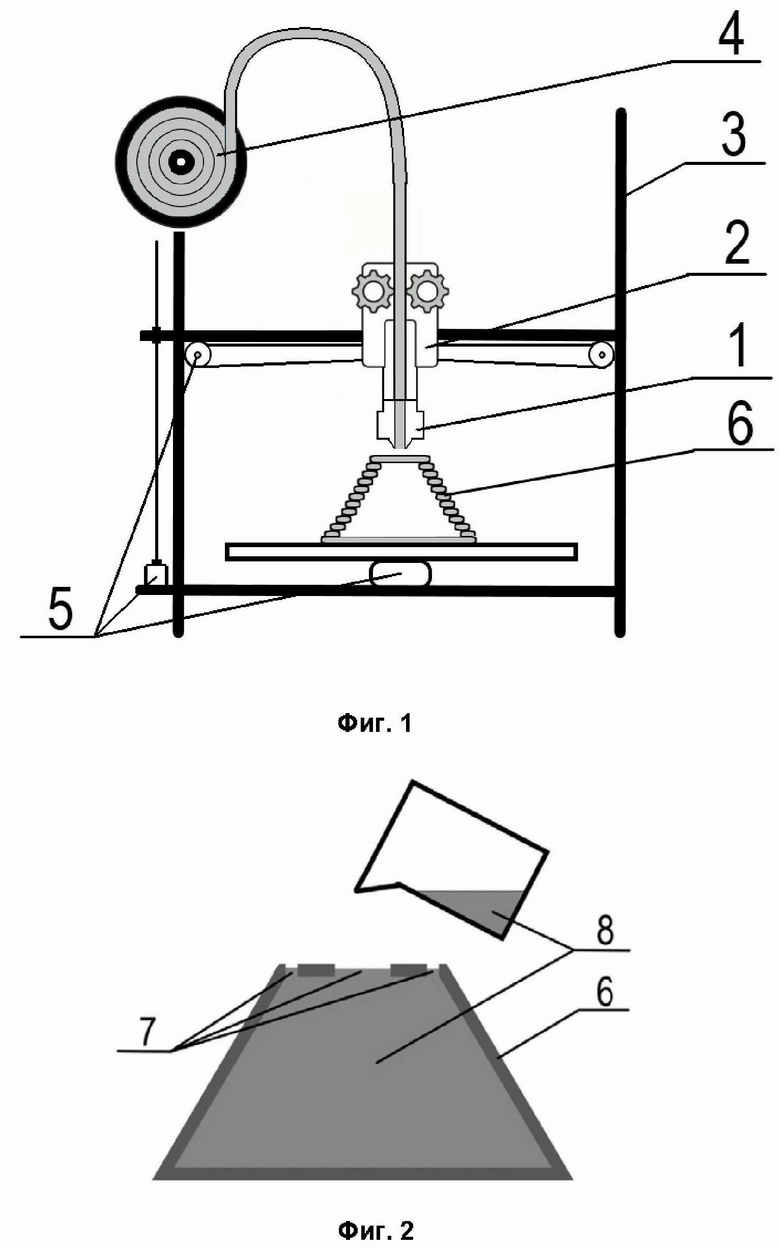

На фиг. 2 изображена заливка жидкотекучим компаундом оболочки готового изделия.

Заявляемый способ осуществляется следующим образом.

Перед началом изготовления детали с помощью ЭВМ (не показана) составляют алгоритм перемещения сопла 1 экструдера 2 принтера 3, материал 4, например, в виде катушки нити из термопластичного полимера, загружают в принтер 3. После разогрева сопла 1 до необходимой температуры слой материала 4 выдавливают через сопло 1 в виде тонкой нити и наплавляют в заранее определенных местах, перемещая сопло по заранее установленному алгоритму с помощью системы позиционирования 5, где он затем охлаждается и отвердевает, после чего новый слой термопластичного материала 4 наплавляют на уже отвердевший, после чего процесс повторяется необходимое количество раз, при этом алгоритм перемещения сопла 1 составлен таким образом, чтобы в результате была напечатана оболочка готового изделия 6 без заполнения материалом 4 ее внутреннего объема.

Далее в верхней части полученной оболочки готового изделия 6 выполняют технологические отверстия 7, предназначенные для заливки жидкотекучего компаунда 8 и отвода воздуха в процессе заливки.

Далее полученную оболочку готового изделия 6 проверяют на герметичность, например, погрузив ее в лабораторную кастрюлю с водой, нагнетая воздух во внутренний объем оболочки готового изделия 6 и контролируя появление пузырьков воздуха.

При обнаружении негерметичности устраняют ее, например, покрыв оболочку готового изделия 6 лаком, грунтовкой, эмалью или другим проникающим, связующим материалом.

Далее внутренний объем оболочки готового изделия 6 заполняют жидкотекучим компаундом 8. В качестве компаунда 8 могут использоваться эпоксидные и полиэфирные смолы или другой жидкий материал, способный к последующему отверждению. Компаунд 8 подбирается в соответствии с необходимыми конструктивными требованиями к детали. Возможно применение специальных добавок, значительно изменяющих его конструкционные свойства: пластификаторов, стекловолокна, цемента, молотой слюды, угольной пыли, мелкого песка, графенового порошка, углеродных нанотрубок и других добавок.

После отвердевания жидкотекучего компаунда 8 готовое изделие 6 готово к использованию.

Высокая вариативность свойств жидкотекучих компаундов 8, пригодных для применения в заявляемом техническом решении, а также то, что выбранный компаунд 8 будет составлять большую часть объема готового изделия 6, позволит обеспечить высокую вариативность конструкционных свойств готового изделия 6.

Заявляемое техническое решение просто в осуществлении и позволяет повысить вариативность конструкционных свойств готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати | 2024 |

|

RU2825940C1 |

| Способ упрочнения 3D-печатных конструкций | 2020 |

|

RU2750426C1 |

| КОАКСИАЛЬНЫЙ ФИЛАМЕНТ ДЛЯ 3D ПРИНТЕРА | 2020 |

|

RU2738388C1 |

| Способ получения градиентного полимерного композита методом 3D-печати (варианты) и градиентный полимерный композит, полученный указанным способом | 2023 |

|

RU2812548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНЫХ СВЧ-УСТРОЙСТВ И ЭЛЕМЕНТОВ НА 3D-ПРИНТЕРЕ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ НИТЕВОГО КОМПОЗИЦИОННОГО АБС-ПЛАСТИКА | 2016 |

|

RU2642791C1 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ 3D-ПРИНТЕРА | 2014 |

|

RU2552235C1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| ЦИФРОВОЕ ТИСНЕНИЕ ДЕКОРАТИВНЫХ ПОВЕРХНОСТНЫХ ПОКРЫТИЙ | 2021 |

|

RU2830022C1 |

| Способ формования изделий, усиленных каркасом из непрерывного волокна | 2020 |

|

RU2738650C1 |

Изобретение относится к способам изготовления объемных изделий, в частности к аддитивным методам трехмерной печати по цифровой 3D-модели. Способ изготовления изделия с использованием аддитивно-компаундной технологии, при котором материал загружают в 3D-принтер, который при помощи системы позиционирования по заранее установленному алгоритму выполняет изготовление изделия методом 3D-печати слой за слоем. Указанный алгоритм составлен таким образом, что напечатанным методом 3D-печати изделием является оболочка готового изделия. В полученной оболочке готового изделия выполняют технологические отверстия, предназначенные для заливки жидкотекучего компаунда и отвода воздуха в процессе заливки. Оболочку готового изделия проверяют на герметичность, при обнаружении негерметичности устраняют ее, далее внутренний объем оболочки изделия заполняют жидкотекучим компаундом, способным к отвердеванию. Техническое решение просто в осуществлении и позволяет повысить вариативность конструкционных свойств готового изделия. 2 ил.

Способ изготовления изделия с использованием аддитивно-компаундной технологии, при котором материал загружают в 3D-принтер, который при помощи системы позиционирования по заранее установленному алгоритму выполняет изготовление изделия методом 3D-печати слой за слоем, отличающийся тем, что указанный алгоритм составлен таким образом, что напечатанным методом 3D-печати изделием является оболочка готового изделия, в полученной оболочке готового изделия выполняют технологические отверстия, предназначенные для заливки жидкотекучего компаунда и отвода воздуха в процессе заливки, оболочку готового изделия проверяют на герметичность, при обнаружении негерметичности устраняют ее, далее внутренний объем оболочки изделия заполняют жидкотекучим компаундом, способным к отвердеванию.

| 0 |

|

SU159863A1 | |

| 3D-ПРИНТЕР, СИСТЕМА 3D-ПРИНТЕРА И ГЕНЕРАТИВНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2640551C1 |

| СПОСОБ МОНТАЖА ВЕРХНИХ СЕКЦИЙ БАШНИ КРАНАСО СТРЕЛОЙ | 0 |

|

SU178071A1 |

| УСТРОЙСТВО НАНЕСЕНИЯ СЛОЯ ДЛЯ 3D-ПРИНТЕРА И СПОСОБ ДЛЯ НАНЕСЕНИЯ ДВУХ СЛОЕВ КОНСТРУКЦИОННОГО МАТЕРИАЛА В ВИДЕ ЧАСТИЦ | 2015 |

|

RU2641115C1 |

| US 2015344682 A1, 03.12.2015. | |||

Авторы

Даты

2023-11-21—Публикация

2023-06-16—Подача