Изобретение относится к области строительства и может быть использовано для строительства быстровозводимых гражданских и промышленных сооружений на основе металлического каркаса с применением доступного сырья.

Известен способ сушки (не обжига) керамических изделий электрическим током, при котором используется электрический ток промышленной частоты, с целью обеспечения равномерного нагрева высушиваемого изделия по всей поверхности располагают контакты, которые непрерывно перемещаются по всей поверхности (Патент №61956 РФ, опубл. 1946 г).

Недостатком известного способа является непрерывное перемещение поверхности контактов, что не применимо при возведении сооружений.

В качестве ближайшего аналога выбран способ производства крупноразмерных керамических изделий по первому варианту изобретения, относящемуся к производству дома или иного строения из глины, и в процессе строительства по толщине стены и потолка глиняного строения изнутри делают несквозные или сквозные, закрытые снаружи негорючим материалом пустоты, закрывают оконные, дверные и другие проемы и обжигают изнутри до керамического состояния обеспечением проникновения горячего газа в пустоты и равномерного разогрева толщи изделия. Обжиг осуществляется изнутри. На время обжига строение становится печью (камерой сгорания). Вытяжная труба начинается не с уровня потолка, а на расстоянии около 50 см от уровня пола (пода печи). Труба может быть разборной, из металлических листов, асбеста и других негорючих материалов. Диаметр трубы - от 100 см, высота - от 500 см в зависимости от количества топлива, сгорающего в единицу времени (Патент РФ №2355662, опубл. 2008 г.).

Недостатком данного способа является возведение опалубки по периметру сооружения, что приводит к удорожанию и усложнению способа строительства сооружений, а обогрев - обжиг изнутри всего сооружения приводит к трещинам и неравномерной сушке сооружения. Нет возможности производить ремонтно-восстановительные работы.

Задача изобретения заключается в создании способа, при использовании которого осуществляется строительство с использованием местной глины, уменьшая при этом логистические затраты, возможность монтировать без специализированных подъемно-транспортных средств и строительного оборудования, например кранов, снижение материалоемкости малоэтажных зданий, обеспечение требований по энергосбережению, пожарной безопасности, надежности и долговечности.

Задача изобретения заключается в создании способа, при использовании которого осуществляется строительство зданий с использованием местной глины. Глина есть практически везде. Необожженная глина при контакте с водой размокает и становится пластичной. При неравномерном нагреве необожженная глина разрушается. Строительные материалы из глины - кирпич, черепица, производимые на заводах, требуют сложного логистического подхода. Способ, при котором уменьшение логистических затрат возможен и представлен в данном описании. Так же возможно строительство большого числа типовых малоэтажных строений с ограниченным количеством сотрудников и понятной технологией, с типовым унифицированным набором приборов и механизмов, чтоб организовать много бригад, прошедших однотипное (унифицированное) обучение. Возможность сохранности или восстановления жилья после лесных и других пожаров (экономия на восстановлении, обожженная глина выдерживает большие температуры, как снаружи, так и внутри строения). Защита от лучистой энергии (сама глина) и электромагнитного всплеска (армирующий ферромагнетик). Возможность обогрева помещения без прокладки теплотрасс. Возможность просушки оставшегося неповрежденным помещения после подтоплений и наводнений. Ремонтопригодность помещения теми же природными материалами. Возможность обеззараживания помещения нагревом ферромагнетика под действием электромагнитного индуктора без использования химических средств и препаратов.

При создании глиняного сооружения с магнитопроводящим металлом (ферромагнетиком) мы получим жаропрочное, не размываемое водой сооружение с хорошими теплоизоляционными свойствами из технологически легких элементов, которые просто транспортировать и монтировать без специализированных подъёмно-транспортных средств и строительного оборудования, например башенных кранов - требующих доставки и специальной установки, снижение материалоемкости малоэтажных зданий, обеспечение требований по энергосбережению, пожарной безопасности, надежности и долговечности, ремонтопригодности.

Технический результат изобретения: данный способ позволяет создавать надежные глиняные каркасные сооружения с высокими теплоизоляционными свойствами с применением доступного природного сырья. Данные сооружения не размываются водой, не разбухают и теряют форму. Применение заявляемого способа позволяет быстро произвести сушку элементов сооружения, а так же провести обеззараживание от любых микробных, вирусных, грибковых и других организмов. Используя данный способ можно быстро и легко просушить сооружение после стихийных бедствий, произвести ремонт и восстановление элементов сооружения. Обогрев всего помещения без мостиков холода защищает помещение от разрушений при отрицательных температурах снаружи.

Заявленный технический результат достигается тем, что способ строительства сооружений из обожженной глины включает в себя послойную укладку арматуры по периметру строения, закрытие арматуры слоем глины, организацию отверстий для выхода пара, сушку глины, согласно изобретения арматуру подбирают с учетом точки Кюри и покрывают глиной, располагают вокруг нее на максимально близком расстоянии контур электромагнитного индуктора, сушку глины проводят путем воздействия электромагнитного индуктора на арматуру, нагретую токами Фуко до высыхания глины, после чего проводят обжиг уже высушенной глины путем воздействия электромагнитного индуктора на арматуру, раскаленную токами Фуко, при этом вокруг арматуры образуется слой остекленевшей глины, индуктор отключают, остывание проходит естественным путем, послойное возведение повторяют несколько раз до заданной высоты строения.

Изобретение иллюстрируется чертежами:

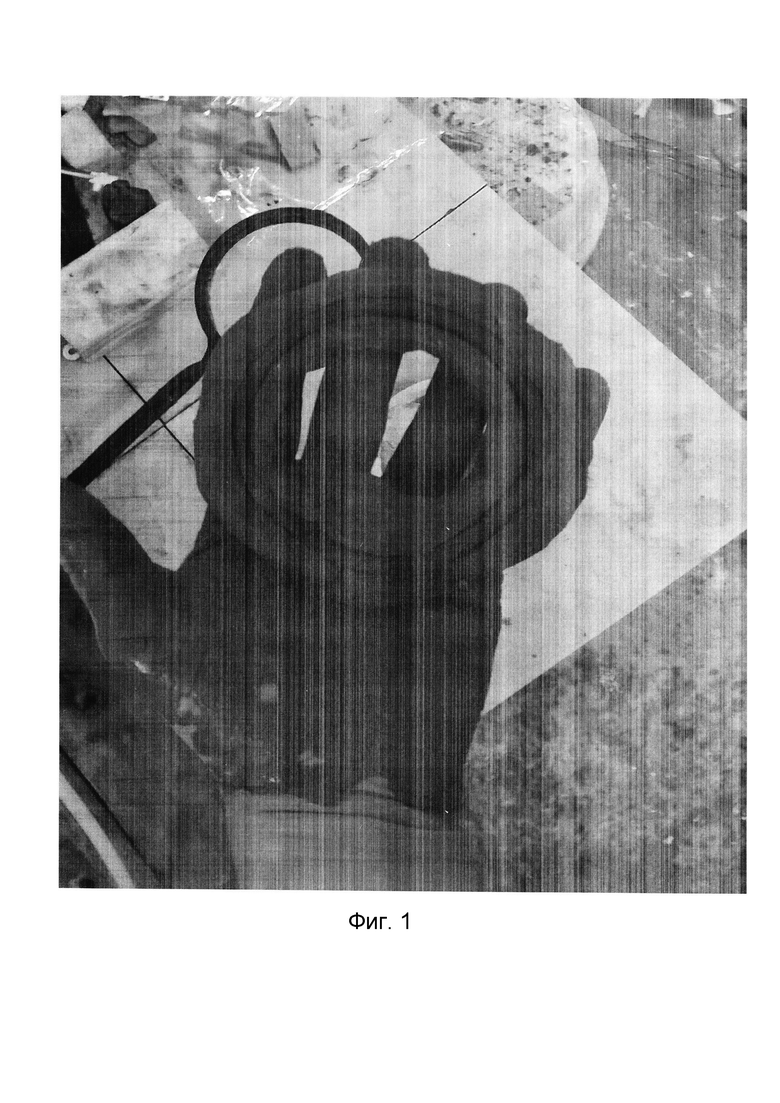

Фиг. 1 - Нанесение слоя глины на магнитопроводящий материал;

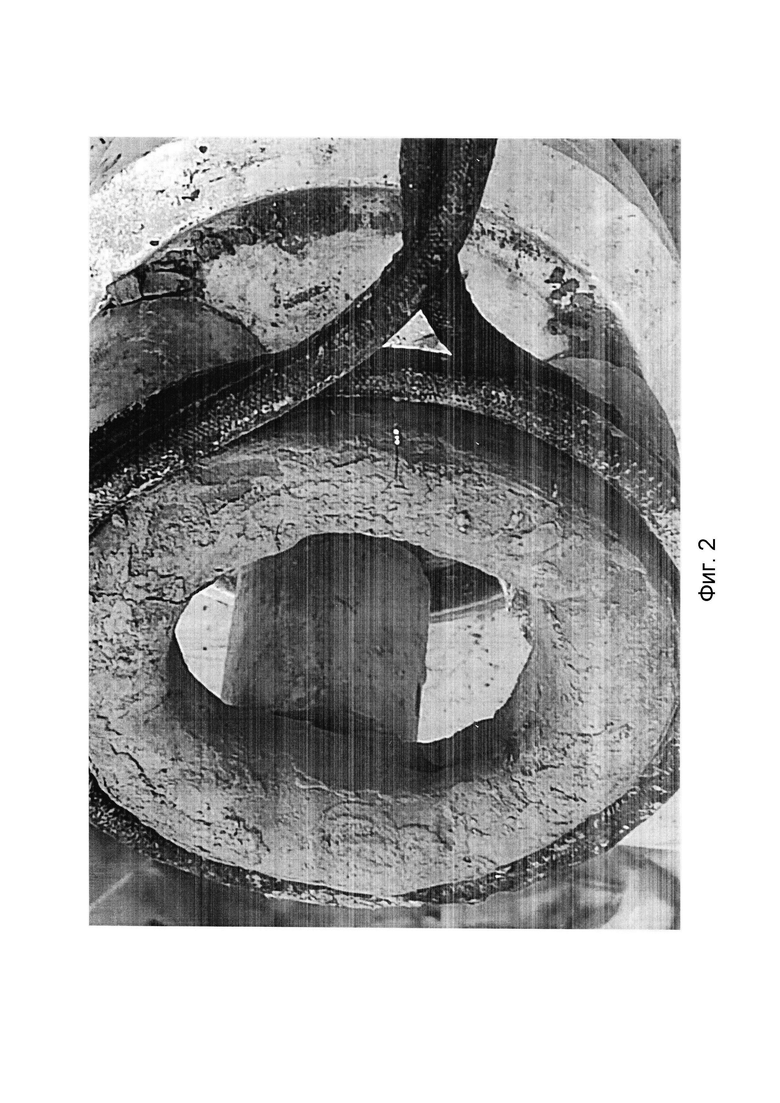

Фиг. 2 - Пример обжига глины с арматурой внутри с использованием переменного электромагнитного поля;

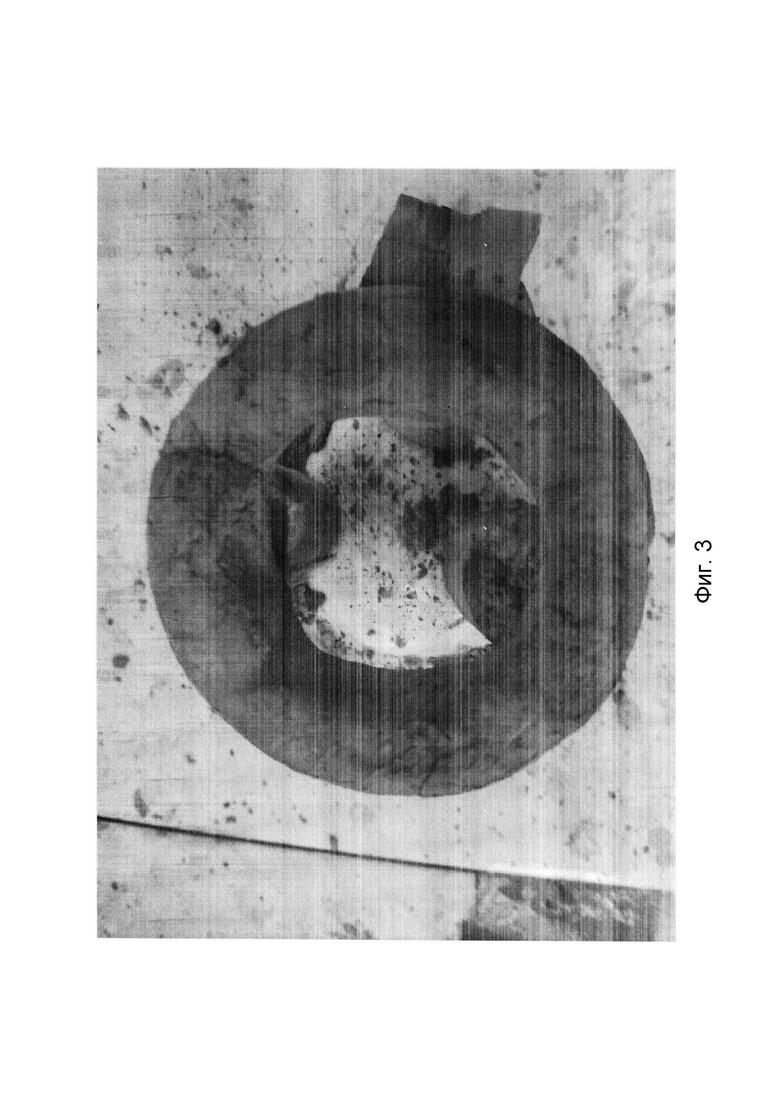

Фиг. 3 - Внешний вид обожженной глины;

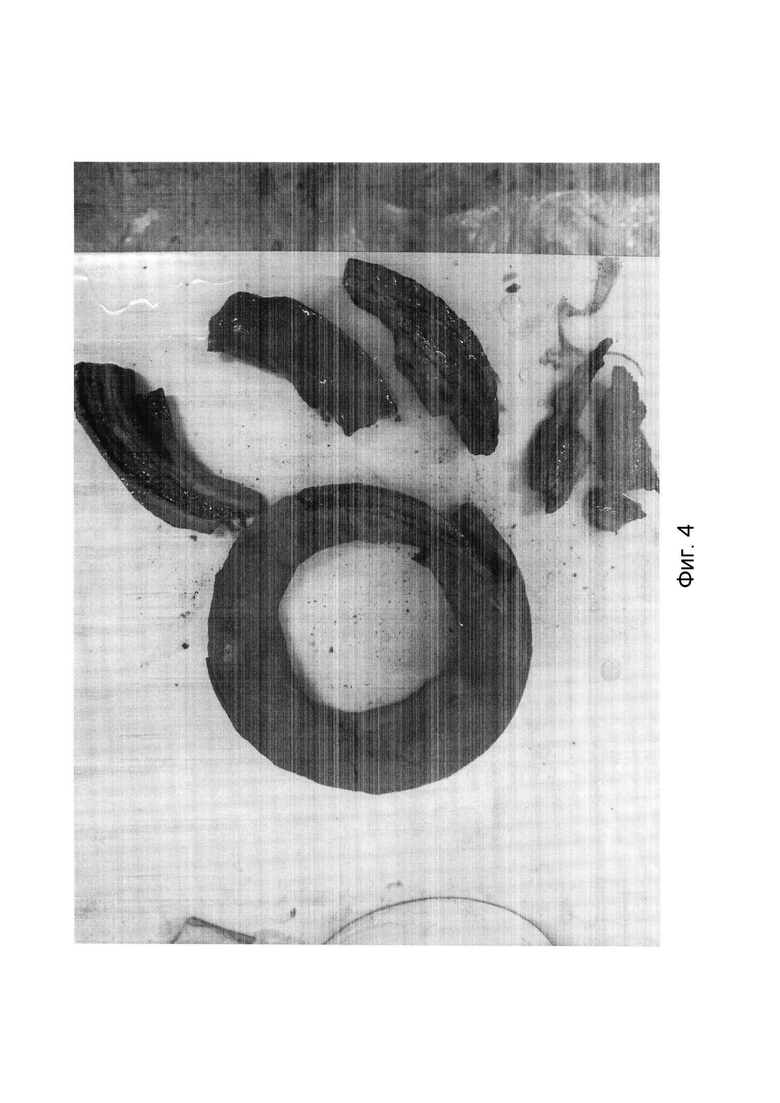

Фиг. 4 - Внешний вид обожженной глины расколотый;

Фиг. 5 - Внутренний послойный вид обожженной глины.

Способ осуществляется следующим образом:

Для осуществления способа использую магнитопроводящий металл (ферромагнетик), такой как арматуру марки Ст 3, различных размеров, и природную глину, доступную на территории строительства сооружения. Для осуществления способа необходим магнитный индуктор, мощность и частота, которого определяется в зависимости от используемого ферромагнетика, состава и качества глины (приложение 1), используемого материала при строительстве, а также от характеристик возводимого сооружения. Характеристики и объем глины определяются до начала строительства, под данные характеристики определяется толщина и количество арматуры и осуществляют настройки электромагнитного индуктора.

Тип фундамента не имеет значения при использовании данного способа. Перед началом работ по периметру фундамента делается заземление.

Согласно проекту, выставляют металлический каркас слоя сооружения, после чего магнитопроводящий металл закрывают слоем глины, оборачивают по периметру контуром вторичной катушки магнитного индуктора и помещают в поле магнитного индуктора для нагрева (фиг. 1 и фиг. 2). По периметру сооружения обустраивают отверстия для выхода пара во время сушки сооружения. Металл нагревается паразитными токами Фуко, образующимися в арматуре (ферромагнетике) под воздействием электромагнитного поля (фиг. 2).

При нагревании металла без глины часть энергии нагретого металла расходуется на лучистую энергию, а закрыв металл глиной, всю энергию нагрева расходуем сушку глины.

Сооружения возводят послойно, обжигая каждый отдельный слой глины, в связи с этим возможно использовать способ в сочетании с технологией 3D-печати домов, что позволит быстро, качественно возводить сооружения из глины.

Разогревание магнитопроводящих металлов (ферромагнетиков) внутри глины до температуры обжига - запекания, с использованием переменного электромагнитного поля, приводит к обжигу глины, покрывающей металл (фиг. 3). При этом происходит поэтапное изменение глины в обожженную глину. Сушка происходит в контролируемом режиме.

Обжиг проводиться в несколько этапов: сушка - на первом этапе током малой мощности, т.к. глина свежая, сырая. Обжиг - на следующем этапе разогреваем магнитопроводящий металл внутри глины до температуры обжига - запекания, с использованием переменного поля заданной частоты, это приводит к обжигу глины, покрывающей металл. При этом происходит поэтапное изменение глины в обожженную (фиг. 2 и фиг. 3).

В связи с возможностью использования различных магнитопроводящих металлов, для контроля температуры обжига, учитываем точку Кюри.

После обжига глины имеем внешний слой обожженной глины 1 стадии, которая не размывается водой и является водоустойчивой и огнеупорной, а внутренний слой вокруг арматуры остекленный, которая является гидроизоляцией и электроизоляцией (фиг. 4 и фиг. 5).

Использование устойчивых к высоким температурам теплоизоляционных материалов позволяет уменьшить потери тепла наружу при нагреве глины металлом в индукционном поле для уменьшения потерь и равномерного распределения тепла.

Под воздействием электромагнитного поля в теле магнитопроводящего материала, например арматурного прутка марки Ст3, происходит нагрев под воздействием токов Фуко до белого свечения металла. Тем самым нагрев происходит от центра к краям поверхности элементов сооружения. В электромагнитном поле индуктора нагревается магнитопроводящий металл до температуры обжига глины, которая находясь вокруг металла, с одной стороны нагревается, а с другой выступает в роли теплоизолятора снижающего потери тепла от раскаленного металла. После нагрева массива глины до температуры обжига электромагнитный индуктор отключается, а обожженная глина постепенно остывает естественным путем.

При стихийных бедствиях, например наводнениях, необходимо быстро и качественно просушить сооружения, обеззараживания помещения от плесени, грибка, болезнетворных микроорганизмов, насекомых, для этого из помещения удаляют легко воспламеняющиеся или легкоплавкие предметы и производят нагрев помещения электромагнитным индуктором до необходимой температуры, например при обработке от клещей необходимая температура 65 градусов Цельсия, а споры мезофиллов гибнут при 120 градусов Цельсия, при нагрев в течении 20 минут, что нельзя сделать обычной промывкой или ополаскиванием кипятком плесени в помещении. А проведение плановых технических обслуживаний данных сооружений позволит избежать образования грибка или болезнетворных микроорганизмов со стен, построенных по заявляемому способу.

Обожженная глина выдерживает температуру свыше 1150 градусов Цельсия, что повышает возможность сохранения жилья во время и после лесных и других пожаров. Препятствует распространению огня наружу помещения.

Обогрев всего помещения без мостиков холода защищает так же от разрушения при отрицательных температурах снаружи. Способность строительных материалов выдерживать несколько циклов замерзания-оттаивания является нормируемой величиной при испытании материала. Методика проведения испытания подробно описана в ГОСТ 7025-91 п. 7.

Использование заявляемого способа позволяет получать строительные элементы или целое сооружение с металлическим каркасом за короткий промежуток времени с использование небольшой бригады с простой специальной техникой.

При использовании данного способа, нам не надо устанавливать отопительные приборы внутри сооружения, так же не требуется прокладка трубопроводов от котельных или ТЭЦ, что значительно сокращает как земляные работы, так и правовые по оформлению отопления, так же уменьшается потребность в дополнительных прокладках трубопроводов газа, мазута. Возможность обогрева помещения без прокладки теплотрасс используя электромагнитный индуктор, разогревающий арматуру пола стен и других элементов сооружения. Использование заявленного способа позволяет более эффективно возводить типовые малоэтажные поселки круглый год, используя передвижную электростанцию, установку электромагнитного индуктора, экскаватор, самосвал или миксер. Освобождается территория под строительство, т.к. можно строить и в труднодоступных местах и не нарушается экология лесов, полей, грунтовых вод, а так же значительно уменьшаются выбросы продуктов сгорания в атмосферу и при строительстве и при эксплуатации сооружений.

В местах с частыми наводнениями и подтоплениями, пожарами требуются легко восстанавливаемое и ремонтируемое сооружение. Использование данного способа позволяет повторно нанести глину на поврежденные элементы сооружения и снова обжечь, ускоренная просушка оставшегося неповрежденным или частично поврежденного помещения делает заявляемый способ более эффективным по сравнению с известными способами восстановления жилья после стихийных бедствий.

В экологических домах из глины нет проблем с внутренней и внешней отделкой, которая применяется в традиционных строительных технологиях. Кроме того, дома этого типа становятся настоящим убежищем для аллергиков, поскольку глина предотвращает электростатический заряд, тем самым ограничивает образование пыли в помещении. К глиняным штукатуркам не прилипает пыль и на ней не развиваются плесень или грибок. В таких условиях комфортно жить, и они, благоприятны для поддержания хорошего здоровья и прекрасного самочувствия на каждый день. Материалы, используемые во время строительства намного дешевле, чем, например, традиционная керамика или бетон. Уже на этапе строительства, можно сэкономить около 40% расходов, которые необходимо было бы понести при строительстве дома традиционным способом. Дополнительная экономия появляется во время эксплуатации данного сооружения.

Еще один как вариант использования заявляемого способа это совмещение с технологией 3D-печати дома, использование данного обжига глины позволит не использовать химические присадки и сложные полимерные соединения, так же ускорит процесс возведения сооружений, что в настоящее время очень актуально.

Таким образом, заявляемый способ позволяет создавать надежные малоэтажные глиняные каркасные сооружения, пожарозащищенные, не разрушаемые подтоплениями, быстро просушиваемые, с высокими теплоизоляционными свойствами с применением доступного природного сырья. Экономическая эффективность и технологичность данного способа, а так же использование доступного природного сырья позволяет существенно упростить логистику строительных материалов. Использование заявляемого способа при строительстве сооружения позволяет в дальнейшем нагревать как стены, так и пол в электромагнитном поле, не устанавливая отопительные приборы внутри сооружения, а в сочетании с технологией 3D-печати домов позволяет не использовать химические присадки и сложные полимерные соединения.

ИЗМЕНЕНИЯ, ПРОИСХОДЯЩИЕ В ГЛИНАХ ПРИ ОБЖИГЕ

При обжиге в глинах и каолинах происходят сложные и глубокие изменения: проявляется огневая усадка, изменяется минералогический состав, при нагревании до 400°С постепенно удаляется слабосвязанная вода из кристаллической решетки каолинита (эти потери в Новоселицком каолине достигают 3,2%).

В интервале 450-600°С удаляется химически связанная вода вследствие разложения каолинита по реакции

Al2O3 - 2SiO2⋅2H2O → [Аl2O3 + 2SiO2] + 2Н2O.

Реакция идет с поглощением тепла (первый эндотермический эффект, см. рис. VI.2) [Al2O3+2SiO2] - аморфный продукт, представляющий собой не механическую, а более тесную смесь глинозема и кремнезема с взаимным проникновением компонентов и частичным сохранением структуры каолинитовой решетки. Аморфный продукт состава [Al2O3 - 2SiO2] называют метакаолинитом. Каолинит, лишенный химически связанной влаги, необратимо теряет пластичность.

При 400-1000°С карбонаты диссоциируют с выделением углекислоты, сульфиды окисляются с образованием сернистого газа, органические примеси выгорают. Перечисленные процессы сопровождаются значительной потерей массы, некоторым увеличением пористости и уменьшением объема. Механическая прочность при этом не уменьшается, а увеличивается. При температуре 1100°С с выделением тепла метакаолинит перестраивается с образованием в конечной стадии муллита 3Al2O3.2SiO2: 3 [Al2O3.2SiO2] 3Al2O3-2SiO2+4SiO2.

С ростом температуры количество муллита непрерывно увеличивается и достигает максимума при 1250-1350°С. Длительная выдержка при температурах свыше 1200°С не влияет на увеличение выхода муллита, но способствует росту его кристаллов.

Теоретически весь глинозем, содержащийся в глине или каолине, должен перейти в муллит, практически выход муллита никогда не достигает теоретического. В чистых и богатых глиноземом материалах фактически выход муллита по сравнению с теоретическим выше, чем в материалах, содержащих больше примесей.

Ниже приведен выход, %, муллита для некоторых глин и каолинов при различных температурах, определенный методом рационального анализа:

1300°С- 1500°С

Различие, наблюдаемое в выходе муллита при 1300 и 1500°С, в основном обусловливается различной величиной его кристаллов: при 1300°С кристаллы относительно мелкие и в ходе анализа частично растворяются в плавиковой кислоте. Одновременно с образованием муллита идет процесс спекания. Температура начала спекания соответствует резкому изменению усадки. За температуру окончания спекания принимают ту, при которой усадка практически прекращается, а водопоглощение спекшейся глины будет около 2% (рис. VI. 1).

Температура начала и окончания спекания зависит не от огнеупорности глин, а от их химического и минералогического составов и дисперсности. У монотермитовых глин более низкая температура спекания, чем у каолинитовых; чистые каолины обычно являются трудно- спекающимися.

У большинства огнеупорных глин огневая усадка начинается при 600-650°С и протекает медленно и равномерно до 900-1000°С. Выше этой температуры усадка идет интенсивно и заканчивается при 1250-1400°С.

Увеличение в объеме, наблюдаемое у Часов-Ярской, а также у некоторых других глин при температуре выше 1300°С, вызывается вспучиванием. Последнее обусловливается выделением газообразных продуктов и их расширением, что наблюдается при пережоге глины, т.е. при обжиге выше температуры спекания. Присутствие кремнезема вследствие его роста при обжиге в значительной степени компенсирует усадку глин.

Муллит, образующийся при обжиге глин и каолинов, содержит различные примеси и этим отличается от синтетического.

В решетке муллита имеются пустоты радиусом R 0,6А, в которые могут внедряться ионы меньшего и близкого радиусов: Al3+, Ti4+, Fe3+, Cr3+ и др. Количество внедренного Аl3+может достигать 6%. Ti4+ 1,5% и Fe3+ 3%. Вследствие близости ионных радиусов Аl3+ и Fe3+ (0,57 и 0,67 А) происходит частичное изоморфное замещение Аl3+ в решетке муллита на Fe3+.

Общее количество железа в решетке муллита (внедрение и замещение) зависит от температуры обжига. При 1200°С все железо находится в стеклофазе. при 1350°С Fe3+ частично входит в решетку муллита, а стекло обедняется железом; при температуре выше 1350°С железо частично выходит обратно из решетки. Внедрение Са2+ и Mg2+ неосуществимо, так как влечет за собой распад муллита на корунд и соответственно анортит и сапфирин. Точно так же К2О и другие щелочи уже при 1200°С разлагают муллит. Отдельные кристаллы муллита не образуют между собой прямой связи. Муллит встречается в двух кристаллографических формах: игольчатой и короткопризматической. Игольчатый муллит армирует стекловидную фазу, поэтому огнеупорность материала, содержащего игольчатый муллит, выше огнеупорности материала, содержащего короткопризматический муллит, при одинаковом химическом составе материалов. Образование той или иной формы муллита зависит от температурных условий. При очень медленном нагреве до сравнительно невысоких температур муллит образуется в призматической изометричной форме, так как эта форма термодинамически более устойчива. При быстром нагреве до высоких температур (1300-1400°С и выше) образуется игольчатый муллит. Очень мелкие кристаллики муллита этой формы при длительном нагревании и сравнительно невысоких температурах (1200°С) могут переходить в короткопризматический муллит. А он в игольчатый не переходит. При обжиге глин и каолинов в них одновременно с муллитом образуется кристобалит, аморфная часть и жидкая фаза (после охлаждения - стеклофаза). Щелочи сильно взаимодействуют с кристобалитом и переводят его в жидкую фазу, количество которой прямо зависит от содержания щелочей в алюмосиликатах. Соотношением и составом фаз, получающихся при обжиге глин и каолинов, определяются важнейшие свойства алюмосиликатных огнеупоров. На основании физико-химических представлений об устойчивости считается, что кристаллическая часть наиболее стабильна, так как потенциальная энергия у нее более низкая. Стекловидная часть, которая, помимо собственно стекловидной фазы, включает некоторое количество аморфного вещества, метастабильна, так как ее потенциальная энергия более высока. С этой точки зрения следует стремиться к получению алюмосиликатных - изделий с возможно меньшим содержанием стекловидной части.

Однако вследствие гетерогенности строения разрушение изделий обычно идет по более слабому месту - стеклофазе, поэтому состав стеклофазы имеет существенное значение. Нельзя считать, что из двух одинаковых по химическому составу и пористости алюмосиликатных изделий будет устойчивее то, в котором больше содержится муллита. Стекловидная часть образуется в результате плавления примесей и частичного растворения кристобалита в его метастабильной субмикроскопической форме. Химический состав стекловидной части зависит от общего состава глины или каолина до обжига и количества образующегося муллита. При выходе муллита, близком к теоретическому, содержание глинозема и кремнезема в стекловидной части приближается к эвтектическому составу глинозема и кремнезема в системе А12O3-2SiO2 (температура плавления эвтектики 1595°С).

Характерный состав стекловидной части следующий, %: -80,0 SiO2; 10,0-17,7 Аl2О3; 0,7-2,6 Fe2O3; 1,1-3,2 TiO2; 0,4-1,7 СаО; 0,4-0,9 MgO и 1,3-5,4 Ме2O.

Curie temperature - Wikipedia (turbopages.org) ферро- и парамагнетики Точка Кюри

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ВЫСОКОКРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВЫХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2513792C1 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2002 |

|

RU2203248C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2410361C1 |

| АЛЮМОКРЕМНИЕВАЯ ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ | 1998 |

|

RU2140875C1 |

| ФОСФАТНОЕ СВЯЗУЮЩЕЕ ДЛЯ ОГНЕУПОРНЫХ КОМПОЗИЦИЙ | 2024 |

|

RU2833678C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПОРИСТОГО СТЕКЛОКЕРАМИЧЕСКОГО БЛОКА | 2006 |

|

RU2338702C2 |

Изобретение относится к области строительства и может быть использовано для строительства быстровозводимых гражданских и промышленных сооружений на основе металлического каркаса с применением доступного сырья. Способ строительства сооружений из обожженной глины включает в себя возведение каркаса сооружения, состоящего из магнитопроводящего металла (стали), который закрывают слоем глины снизу вверх, располагают по периметру сооружения контур электромагнитного индуктора с водяным охлаждением и обустраивают отверстия для выхода из глины пара. С использованием электромагнитного индуктора разогревают магнитопроводящий металл (сталь) внутри глины до температуры обжига в следующем режиме: сначала током малой мощности высушивают глину от свободной влаги, далее увеличивают мощность и стальной элемент (арматура) нагревается в контролируемом режиме до температуры обжига глины; остывание обожженного элемента сооружения происходит естественным путем. Данный способ позволяет создавать надежные малоэтажные глиняные каркасные сооружения, пожарозащищенные, не разрушаемые подтоплениями, быстро просушиваемые, с высокими теплоизоляционными свойствами, с применением доступного природного сырья. Экономическая эффективность и технологичность данного способа, а также использование доступного природного сырья позволяют значительно упростить логистику строительных материалов. Использование заявляемого способа при строительстве сооружения позволяет в дальнейшем нагревать как стены, так и пол в электромагнитном поле, не устанавливая отопительные приборы внутри сооружения, а в сочетании с технологией 3D-печати домов послойно производить обжиг сооружения с укладкой стальной арматуры, что добавляет влагоустойчивости, прочности и еще более ускоряет весь процесс возведения сооружения. 5 ил.

Способ строительства сооружений из обожженной глины, включающий в себя послойную укладку арматуры по периметру строения, закрытие арматуры слоем глины, организацию отверстий для выхода пара, сушку глины, отличающийся тем, что арматуру подбирают с учетом точки Кюри и покрывают глиной, располагают вокруг нее на максимально близком расстоянии контур электромагнитного индуктора, сушку глины проводят путем воздействия электромагнитного индуктора на арматуру, нагретую токами Фуко до высыхания глины, после чего проводят обжиг уже высушенной глины путем воздействия электромагнитного индуктора на арматуру, раскаленную токами Фуко, при этом вокруг арматуры образуется слой остекленевшей глины, индуктор отключают, остывание проходит естественным путем, послойное возведение повторяют несколько раз до заданной высоты строения.

| УНИВЕРСАЛЬНЫЙ СПОСОБ ПРОИЗВОДСТВА КРУПНОРАЗМЕРНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, ТАКИХ КАК ДОМА ИЛИ ПОМЕЩЕНИЯ ИЗ ГЛИНЫ, КРУПНОРАЗМЕРНЫЕ БЛОКИ, КИРПИЧИ, ПЛИТЫ ПЕРЕКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2355662C2 |

| Способ сушки керамических изделий электрическим током | 1941 |

|

SU61956A1 |

| Способ изготовления строительного материала | 2015 |

|

RU2606741C1 |

| Способ амидирования жидких сульфохлоридов ароматического ряда | 1921 |

|

SU316A1 |

Авторы

Даты

2023-12-21—Публикация

2023-05-24—Подача