Область техники

Настоящее изобретение относится к области полимеризации олефинов и, в частности, к способу отделения и выделения трифторида бора и его комплексов в реакции полимеризации олефинов.

Уровень техники

Трифторид бора является типичным примером катализаторов на основе кислот Льюиса, и комплексы трифторида бора, образованные из него самого и инициатора, широко используются в качестве катализаторов в разных реакциях, таких как полимеризация, олигомеризация, алкилирование и изомеризация олефинов, и имеют характеристики высокой селективности и каталитической активности, высокого выхода продукта и относительно узкого молекулярно-массового распределения. Тем не менее трифторид бора имеет высокую коррозионную активность, что часто приводит к коррозии оборудования и снижению качества продукта. Таким образом, после завершения реакции трифторид бора и его комплекс необходимо выделять из реакционной системы полимеризации. Отделение трифторида бора и его комплекса, как правило, проводят путем нейтрализации промежуточных продуктов реакции водным раствором щелочи, такой как аммиак, гидроксид натрия или известь, и последующей промывки промежуточных продуктов реакции водой до нейтральности.

Тем не менее в приведенном выше способе отработанную воду, содержащую гидрат трифторида бора или нейтрализованный трифторид бора в высокой концентрации, утилизируют, что может вызывать серьезные проблемы с загрязнением окружающей среды. Так как элементарный бор трудно удалить простым и эффективным способом с применением существующей технологии обработки сточных вод, то полное удаление элементарного бора является крайне затратным. Кроме того, по причине высокой стоимости трифторида бора исследователи стараются перерабатывать и повторно использовать удаленный трифторид бора или комплекс трифторида бора. Таким образом, существует необходимость в поиске легкого и простого промышленного способа непосредственного отделения трифторида бора и его комплекса от промежуточных продуктов реакции и выделения их для повторного использования, который позволит фундаментальным образом изменить процесс повторного использования, значительно снизить затраты на производство и не допустить получения больших количеств отработанной воды и отработанной щелочи, что крайне важно для защиты окружающей среды.

Ранее был представлен и описан ряд способов для отделения и выделения трифторида бора. Например, приводят текучую среду с промежуточным продуктом реакции, содержащую трифторид бора или комплекс трифторида бора, в контакт с фторидом кальция (CaF2) при температуре 200°С или менее, и греют полученный тетрафторборат кальция (Сa(BF4)2) при температуре 100-600°С с получением трифторида бора и фторида кальция для выделения тем самым трифторида бора. В качестве другого примера приводят фториды, такие как фторид лития и фторид бария, в контакт с текучей средой с промежуточным продуктом реакции, содержащей трифторид бора или комплекс трифторида бора, с получением тетрафторбората, который греют при температуре 100-600°С для выделения тем самым трифторида бора. Кроме того, традиционным способом, применяемым в промышленности для отделения комплексов трифторида бора, является способ крекинга.

Тем не менее во многих случаях для реакций, при которых трифторид бора или комплекс трифторида бора применяют в качестве катализатора, требуется проведение взаимодействия при комнатной или более низкой температуре. После завершения взаимодействия в случае повышения температуры до 100°С или выше могут возникать следующие нежелательные эффекты: (1) высокая температура способствует протеканию побочных реакций, таких как образование тетрафторборной кислоты, что приводит к снижению выхода или качества целевого продукта реакции; (2) реакция термического разложения при высокой температуре не является предпочтительным вариантом с точки зрения экономии энергии; (3) если текучая среда с промежуточным продуктом реакции, содержащая трифторид бора или комплекс трифторида бора, является вязкой, то ее отделение от боратов, таких как тетрафторборат кальция, становится затруднительным.

Также существует технология, в которой промежуточный продукт реакции приводят в контакт с диоксидом кремния. Благодаря значительно более высокой адсорбции трифторида бора на диоксиде кремния по сравнению с комплексообразующим агентом трифторид бора, присутствующий в промежуточном продукте реакции, удаляют путем адсорбции, а затем выделяют для повторного применения путем десорбции при нагревании. Преимущество заключается в том, что в процессе отделения не вносятся новые примеси, и рабочая процедура является простой. Тем не менее, функциональные группы, такие как силоксановые и силанольные группы, присутствующие в молекулах диоксида кремния, склонны к разложению трифторида бора во время удаления трифторида бора, что снижает эффективность отделения и выделения и, таким образом, не подходит для крупномасштабного отделения.

Как способ удаления трифторида бора из олигомерных продуктов реакции путем экстракции водой, так и способ отделения катализатора трифторида бора, диспергированного в промежуточных продуктах реакции полимеризации, с использованием электростатического агломератора, являются простыми и легкими в эксплуатации и обеспечивают хорошее отделение. Тем не менее в первом из них расходуется большое количество экстрагента и требуется отделение и выделение экстрагента; при этом для второго требуется большое количество электричества, и он также не подходит для крупномасштабного отделения.

Общий недостаток приведенных выше способов заключается в том, что они не подходят для крупномасштабного отделения и труднореализуемы в промышленных условиях. Кроме того, происходит постепенный отказ от традиционного способа абсорбции вследствие сложности его эксплуатации и заложенного в основу способа образования больших количеств отработанной воды, содержащей бор и фтор.

Несмотря на то, что многочисленные исследователи проводят всестороннее изучение отделения и выделения трифторида бора и его комплексов и предложили множество способов отделения и выделения трифторида бора и его комплексов, по-прежнему существует много проблем, таких как сложность в эксплуатации, высокие затраты энергии, протекание побочных реакций, большое количество утилизируемой жидкости и неуместность для крупномасштабного производства.

Таким образом, очень важно найти способ, который позволит отделять и выделять трифторид бора и его комплексы с низкими затратами и высокой эффективностью, подойдет для крупного производства и удовлетворит растущие запросы общества на экологическую безопасность.

Краткое описание изобретения

Задачей настоящего изобретения является обеспечение способа отделения и выделения трифторида бора и его комплексов в реакции полимеризации олефинов.

Для удовлетворения описанной выше задачи в настоящем изобретении предложены следующие технические решения.

В настоящем изобретении предложен способ отделения и выделения трифторида бора и его комплексов в реакции полимеризации олефинов, включающий:

1) обработку смеси, полученной в реакции полимеризации олефинов, путем перегонки мгновенным вскипанием для отделения части газообразного трифторида бора;

2) обработку жидкой фазы, полученной после перегонки мгновенным вскипанием, путем разделения на мембране для получения комплексов трифторида бора и неочищенного продукта реакции полимеризации олефинов; и

3) обработку неочищенного продукта реакции полимеризации олефинов, полученного на стадии 2), путем отдувки газом для отделения оставшегося газообразного трифторида бора для получения тем самым чистого продукта реакции полимеризации олефинов.

В соответствии со способом отделения и выделения согласно настоящему изобретению, предпочтительно на стадии 2), для разделения на мембране применяют органическую мембрану из фторсодержащего полимера. Кроме того, предпочтительно, органическая мембрана из фторсодержащего полимера может быть выбрана из любых органических мембран на основе поливинилиденфторида или политетрафторэтилена. Указанный материал очень слабо подвержен окислительной коррозии благодаря характеристикам атомов фтора и с высокой эффективностью разделяет комплексы в разных закомплексованных формах при комнатной температуре. Таким образом, разделение на мембране согласно настоящему изобретению позволяет эффективно отделять комплексы трифторида бора с применением органической мембраны из фторсодержащего полимера.

В соответствии со способом отделения и выделения согласно настоящему изобретению, предпочтительно, разделение на мембране проводят при давлении разделения от 0,1 до 1 МПа и температуре разделения от 5 до 50°С.

В соответствии со способом отделения и выделения согласно настоящему изобретению, предпочтительно, способ отделения и выделения дополнительно включает: пропускание газообразного трифторида бора, отделенного на стадии 1), через газодожимной компрессор для нагнетания его давления до желаемого значения для выделения и повторного применения.

Более предпочтительно, газообразный трифторид бора обрабатывают для очистки перед нагнетанием давления, при этом обработка для очистки включает охлаждение газа до 0 - 30°С, тем самым достигается разделение газ-жидкость для очистки газообразного трифторида бора.

В соответствии со способом отделения и выделения согласно настоящему изобретению, предпочтительно, способ отделения и выделения дополнительно включает: дополнительную обработку комплексов трифторида бора, отделенных на стадии 2), путем экстракции растворителем перед выделением и повторным применением.

В данном случае экстракцию растворителем применяют для отделения незначительных количеств олефиновых полимеров, оставшихся в комплексах трифторида бора, выделенных на стадии 2), и способ экстракции растворителем применяют в качестве способа очистки. Применяемый экстрагент совсем не смешивается с комплексами и в любых отношениях смешивается с олефиновыми полимерами и представляет собой насыщенный углеводород, содержащий от 10 до 18 атомов углерода и электронодонорную группу, и объемное отношение экстрагента к комплексам трифторида бора составляет от 1:1 до 10:1. Например, экстрагент может представлять собой 2-метилундекан, 2-метилдекан, додекан и т.д., как показано ниже в примерах.

В соответствии со способом отделения и выделения согласно настоящему изобретению, предпочтительно, способ отделения и выделения дополнительно включает: обработку газообразного трифторида бора, отделенного на стадии 3), путем комплексообразования и абсорбции комплексообразующим агентом перед повторным применением.

Более предпочтительно, комплексообразующий агент представляет собой воду или комплексообразующий агент на спиртовой основе (например, изопропанол и т.д.), и комплексообразование и абсорбцию проводят при температуре от -10°С до 30°С.

В соответствии со способом отделения и выделения согласно настоящему изобретению, предпочтительно, отделение путем перегонки мгновенным вскипанием проводят при давлении перегонки мгновенным вскипанием от 1 до 101 кПа, температуре перегонки мгновенным вскипанием от 5 до 120°С при продолжительности перегонки мгновенным вскипанием от 1 до 60 минут.

В соответствии со способом отделения и выделения согласно настоящему изобретению, предпочтительно, отделение путем отдувки газом проводят при температуре отдувки газом от 5 до 120°С в течение периода от 10 до 60 минут, объемное отношение газа, применяемого для отдувки газом, к неочищенному продукту реакции полимеризации олефинов составляет от 1:1 до 50:1, и среда для отдувки газом представляет собой одно из или комбинацию двух или более из азота, гелия, аргона, криптона и ксенона.

Реакция полимеризации олефинов, упомянутая в настоящем изобретении, включает димеризацию, олигомеризацию, конденсацию и полимеризацию олефинов. Кроме того, все растворители, применяемые в способе отделения и выделения согласно настоящему изобретению, могут быть отделены путем перегонки и выделены для повторного применения.

Во время исследования и разработки настоящего изобретения были полностью изучены многочисленные закомплексованные формы комплекса BF3. После мгновенного испарения отделяется часть газообразного BF3, но основная часть жидких комплексов остается в реакционной системе. По причине разнообразной морфологии комплексов традиционный способ разделения жидкость-жидкость имеет недостаточную специфичность и малую эффективность удаления. В настоящем изобретении благодаря дополнительному способу разделения на мембране и применению органической мембраны из специального фторполимера основная часть жидких комплексов может быть эффективно удалена. Кроме того, во время разработки настоящего изобретения было обнаружено, что часть газообразного BF3 сохраняется в системе после разделения на мембране и присутствует в равновесии с масляным продуктом, что дополнительно усложняет последующее разделение. Используемые впоследствии катализатор гидрирования и оборудование для гидрирования предъявляют исключительно жесткие требования к содержанию фтора (F). В способе гидрирования в общем случае применяют катализаторы на основе благородных металлов, и высокое содержание F может приводить к отравлению катализатора и невозможности проведения гидрирования. Кроме того, высокое содержание F может приводить к точечной коррозии оборудования в условиях гидрирования. Таким образом, существует большая потребность в жестком контролировании содержания F и обеспечении эффективного удаления катализатора. Таким образом, в настоящем изобретении проводят дополнительное отделение газа из неочищенного продукта реакции полимеризации олефинов после разделения на мембране для дополнительного удаления оставшегося газообразного трифторида бора для контролирования тем самым содержания F в продукте реакции полимеризации олефинов.

В настоящем изобретении разработан гибкий способ, учитывающий разнородные характеристики трифторида бора и его комплексов, для достижения эффективного отделения трифторида бора и его комплексов от промежуточных продуктов полимеризации. При помощи способа отделения и выделения согласно настоящему изобретению трифторид бора и его комплексы, присутствующие в разных фазах, могут быть постадийно отделены в рамках комбинированного способа. Способ отделения и выделения, основанный на настоящем изобретении, был проверен в рамках пилотного испытания 100-тонного образца синтетического поли-α-олефинов ого масла (ПАО) с низкой вязкостью, в котором получили неожиданный уровень отделения и выделения трифторида бора и его комплексов более 99%, что решало сложные проблемы с экологически безопасным разложением катализаторов и эффективным повторным использованием активных компонентов.

По сравнению с существующим уровнем техники настоящее изобретение является особенно предпочтительным в следующих аспектах:

1) В комбинированном способе согласно настоящему изобретению сначала проводят отделение газообразного трифторида бора от промежуточного продукта полимеризации в процессе разделения газ-жидкость методом перегонки мгновенным вскипанием при низком давлении и комнатной температуре, в результате чего не нарушается структура комплексов трифторида бора и не инициируются побочные реакции; затем отделяют жидкие комплексы в процессе разделения жидкость-жидкость на мембране при комнатной температуре; наконец, отделяют остаточный газообразный трифторид бора в процессе отделения газа, при этом содержание фтора в промежуточном продукте полимеризации после разделения составляет менее 10 ррm.

2) Способ отделения и выделения трифторида бора и его комплексов согласно настоящему изобретению является крайне универсальным, прост в эксплуатации, потребляет мало энергии и является более экономичным, не приводит к образованию трех потоков отработанных материалов и представляет собой энергосберегающий экологически безопасный и высокоэффективный способ переработки.

Подробное описание изобретения

Для лучшей иллюстрации настоящее изобретение будет дополнительно описано далее при помощи предпочтительных примеров. Специалистам в данной области техники следует понимать, что последующее подробное описание является иллюстративным и неограничивающим и не ограничивает объем защиты настоящего изобретения.

Все числовые значения в настоящем изобретении (например, температуры, времени, концентрации, массы и т.д., включая диапазон каждой из указанных величин) в общем случае могут быть представлены в виде приблизительных значений, варьирующихся, в (+) или (-) сторону, на соответствующую величину 0,1 или 1,0. Все числовые значения следует толковать так, будто перед ними используется термин «примерно».

Пример 1

В данном примере проводили отделение и выделение трифторида бора и его комплексов в реакции полимеризации олефинов, которые, в частности, включали следующие стадии.

Реакция полимеризации:

В качестве исходного материала применяли 1-октен, и катализатор представлял собой комплекс BF3 и изопропанола в качестве комплексообразующего агента. Количество используемого катализатора составляло 4 масс. %. Помещали исходный 1-октен и катализатор в реакционный котел и смешивали при перемешивании, затем нагнетали газообразный BF3 для проведения взаимодействия при постоянном давлении 0,5 МПа, при этом реакционная температура составляла 40°С, и продолжительность взаимодействия составляла 3 часа.

Отделение и выделение трифторида бора и его комплекса:

После завершения реакции полимеризации закачивали промежуточный продукт полимеризации, содержащий трифторид бора и его комплекс, в резервуар для перегонки мгновенным вскипанием и проводили перегонку мгновенным вскипанием в течение 1 минуты при давлении перегонки мгновенным вскипанием 1 кПа и температуре перегонки мгновенным вскипанием 120°С. Удаляли растворенный газообразный BF3 из промежуточного продукта полимеризации и нагнетали давление указанной фракции газообразного BF3 в компрессоре и возвращали в реакционную систему для повторного применения.

Затем подавали промежуточный продукт путем перегонки мгновенным вскипанием в устройство для разделения на мембране со скоростью 0,01 м3/ч для отделения комплекса катализатора при давлении разделения 1 МПа и температуре разделения 50°С. Материал, применявшийся для разделения на мембране, представлял собой мембрану из поливинилиденфторида. Поток, выходящий из устройства для разделения на мембране, представлял собой промежуточный продукт, из которого был удален комплекс катализатора, и поток в основании мембраны представлял собой отделенный комплекс катализатора. Проводили экстракцию с применением 2-метилундекана в качестве экстрагента при объемном отношении 1:1, и очищенный комплекс после дополнительного отделения можно было применять повторно.

Проводили разделение промежуточного продукта, из которого был удален комплекс катализатора, путем отдувки газом в течение 10 минут при температуре отдувки газом 120°С и объемном отношении 50:1 газа (инертный газ, такой как азот) к промежуточному продукту для отдувки газом для дальнейшего удаления тем самым остаточного газообразного BF3, растворенного в промежуточном продукте полимеризации. BF3, отделенный путем отдувки газом, абсорбировали водой при температуре комплексообразования 25°С.После отделения путем отдувки газом получали конечный продукт полимеризации, в котором измеренное содержание фтора составляло менее 10 ррm, и уровень отделения и выделения трифторида бора и его комплекса составлял более 99%. Уровень выделения вычисляли следующим образом: уровень выделения (%)=(F1-F2)/F1, где F1 представляет собой содержание фтора в трифториде бора и его комплексе в реакционной смеси полимеризации олефинов, и F2 представляет собой содержание фтора в продукте реакции полимеризации олефинов, это относится и к последующим примерам.

Пример 2

В данном примере проводили отделение и выделение трифторида бора и его комплексов в реакции полимеризации олефинов, которые, в частности, включали следующие стадии.

Процедура проведения реакции полимеризации была такой же, что в примере 1. После завершения реакции полимеризации закачивали промежуточный продукт полимеризации, содержащий трифторид бора и его комплекс, в резервуар для перегонки мгновенным вскипанием и проводили перегонку мгновенным вскипанием в течение 60 минут при давлении перегонки мгновенным вскипанием 50 кПа и температуре перегонки мгновенным вскипанием 5°С. Удаляли растворенный газообразный BF3 из промежуточного продукта полимеризации и нагнетали давление указанной фракции газообразного BF3 в компрессоре и возвращали в реакционную систему для повторного применения.

Затем подавали промежуточный продукт путем перегонки мгновенным вскипанием в устройство для разделения на мембране со скоростью 5 м3/ч для отделения комплекса катализатора при давлении разделения 0,1 МПа и температуре разделения 5°С. Материал, применявшийся для разделения на мембране, представлял собой мембрану из поливинилиденфторида. Поток, выходящий из устройства для разделения на мембране, представлял собой промежуточный продукт, из которого был удален комплекс катализатора, и поток в основании мембраны представлял собой отделенный комплекс катализатора. Проводили экстракцию с применением 2-метилундекана в качестве экстрагента при объемном отношении 5:1, и очищенный комплекс после дополнительного отделения можно было применять повторно.

Проводили разделение промежуточного продукта полимеризации, из которого был удален комплекс катализатора, путем отдувки газом в течение 60 минут при температуре отдувки газом 5°С и объемном отношении 1:1 газа (инертный газ, такой как азот) к промежуточному продукту для отдувки газом для дальнейшего удаления тем самым остаточного газообразного BF3, растворенного в промежуточном продукте полимеризации. BF3, отделенный путем отдувки газом, абсорбировали изопропанолом в качестве комплексообразующего агента при температуре комплексообразования 30°С. После отделения путем отдувки газом получали конечный продукт полимеризации, в котором измеренное содержание фтора составляло менее 10 ррm, и уровень отделения и выделения трифторида бора и его комплекса составлял более 99%.

Пример 3

В данном примере проводили отделение и выделение трифторида бора и его комплексов в реакции полимеризации олефинов, которые, в частности, включали следующие стадии.

Процедура проведения реакции полимеризации была такой же, что в примере 1. Отделение и выделение трифторида бора и его комплекса:

После завершения реакции полимеризации закачивали промежуточный продукт полимеризации, содержащий трифторид бора и его комплекс, в резервуар для перегонки мгновенным вскипанием и проводили перегонку мгновенным вскипанием в течение 30 минут при давлении перегонки мгновенным вскипанием 101 кПа и температуре перегонки мгновенным вскипанием 60°С. Удаляли растворенный газообразный BF3 из промежуточного продукта полимеризации и нагнетали давление указанной фракции газообразного BF3 в компрессоре и возвращали в реакционную систему для повторного применения.

Затем подавали промежуточный продукт путем перегонки мгновенным вскипанием в устройство для разделения на мембране со скоростью 2,5 м3/ч для отделения комплекса катализатора при давлении разделения на мембране 0,5 МПа и температуре разделения 25°С. Материал, применявшийся для разделения на мембране, представлял собой мембрану из политетрафторэтилена. Поток, выходящий из устройства для разделения на мембране, представлял собой промежуточный продукт, из которого был удален комплекс катализатора, и поток в основании мембраны представлял собой отделенный комплекс катализатора. Проводили экстракцию с применением 2-метилундекана в качестве экстрагента при объемном отношении 10:1, и очищенный комплекс после дополнительного отделения можно было применять повторно.

Проводили разделение промежуточного продукта полимеризации, из которого был удален комплекс катализатора, путем отдувки газом в течение 30 минут при температуре отдувки газом 80°С и объемном отношении 10:1 газа (инертный газ, такой как азот) к промежуточному продукту для отдувки газом для дальнейшего удаления тем самым остаточного газообразного BF3, растворенного в промежуточном продукте полимеризации. BF3, отделенный путем отдувки газом, абсорбировали изопропанолом агента при температуре комплексообразования -10°С. После отделения путем отдувки газом получали конечный продукт, в котором измеренное содержание фтора составляло менее 10 ррm, и уровень отделения и выделения трифторида бора и его комплекса составлял более 99%.

Пример 4

В данном примере проводили отделение и выделение трифторида бора и его комплексов в реакции полимеризации олефинов, которые, в частности, включали следующие стадии.

Процедура проведения реакции полимеризации была такой же, что в примере 1. Отделение и выделение трифторида бора и его комплекса:

После завершения реакции полимеризации закачивали промежуточный продукт полимеризации, содержащий трифторид бора и его комплекс, в резервуар для перегонки мгновенным вскипанием и проводили перегонку мгновенным вскипанием при давлении перегонки мгновенным вскипанием 20 кПа и температуре перегонки мгновенным вскипанием 100°С для удаления растворенного газообразного BF3 из промежуточного продукта полимеризации и нагнетали давление указанной фракции газообразного BF3 в компрессоре и возвращали в реакционную систему для повторного применения.

Затем подавали промежуточный продукт путем перегонки мгновенным вскипанием в устройство для разделения на мембране со скоростью 2,0 м3/ч для отделения комплекса катализатора при давлении разделения на мембране 1,0 МПа и температуре разделения 30°С. Материал, применявшийся для разделения на мембране, представлял собой мембрану из политетрафторэтилена. Поток, выходящий из устройства для разделения на мембране, представлял собой промежуточный продукт, из которого был удален комплекс катализатора, и поток в основании мембраны представлял собой отделенный комплекс катализатора.

Проводили разделение промежуточного продукта, из которого был удален комплекс катализатора, путем отдувки газом в течение 20 минут при температуре отдувки газом 80°С и объемном отношении 10:1 газа (инертный газ, такой как азот) к промежуточному продукту для отдувки газом для дальнейшего удаления тем самым остаточного газообразного BF3, растворенного в промежуточном продукте полимеризации. BF3, отделенный путем отдувки газом, абсорбировали водой при температуре комплексообразования 5°С. После отделения путем отдувки газом получали конечный продукт полимеризации, в котором измеренное содержание фтора составляло менее 10 ррm, и уровень отделения и выделения трифторида бора и его комплекса составлял более 99%.

Пример 5

В данном примере проводили отделение и выделение трифторида бора и его комплексов в реакции полимеризации олефинов, которые, в частности, включали следующие стадии.

Процедура проведения реакции полимеризации была такой же, что в примере 1. Отделение и выделение трифторида бора и его комплекса:

После завершения реакции полимеризации закачивали промежуточный продукт полимеризации, содержащий трифторид бора и его комплекс, в резервуар для перегонки мгновенным вскипанием и проводили перегонку мгновенным вскипанием при давлении перегонки мгновенным вскипанием 30 кПа и температуре перегонки мгновенным вскипанием 70°С для удаления растворенного газообразного BF3 из промежуточного продукта полимеризации и нагнетали давление указанной фракции газообразного BF3 в компрессоре и возвращали в реакционную систему для повторного применения.

Затем подавали промежуточный продукт путем перегонки мгновенным вскипанием в устройство для разделения на мембране со скоростью 1,0 м3/ч для отделения комплекса катализатора при давлении разделения на мембране 0,8 МПа и температуре разделения 35°С. Материал, применявшийся для разделения на мембране, представлял собой мембрану из политетрафторэтилена. Поток, выходящий из устройства для разделения на мембране, представлял собой промежуточный продукт, из которого был удален комплекс катализатора, и поток в основании мембраны представлял собой отделенный комплекс катализатора.

Проводили разделение промежуточного продукта, из которого был удален комплекс катализатора, путем отдувки газом в течение 30 минут при температуре отдувки газом 60°С и объемном отношении 30:1 газа (инертный газ, такой как азот) к промежуточному продукту для отдувки газом для дальнейшего удаления тем самым остаточного газообразного BF3, растворенного в промежуточном продукте полимеризации. BF3, отделенный путем отдувки газом, абсорбировали водой при температуре комплексообразования -5°С. После отделения путем отдувки газом получали конечный продукт полимеризации, в котором измеренное содержание фтора составляло менее 10 ррm, и уровень отделения и выделения трифторида бора и его комплекса составлял более 99%.

Пример 6

В данном примере проводили отделение и выделение трифторида бора и его комплексов в реакции полимеризации олефинов, которые, в частности, включали следующие стадии.

Процедура проведения реакции полимеризации была такой же, что в примере 1. Отделение и выделение трифторида бора и его комплекса:

После завершения реакции полимеризации закачивали промежуточный продукт полимеризации, содержащий трифторид бора и его комплекс, в резервуар для перегонки мгновенным вскипанием и проводили перегонку мгновенным вскипанием при давлении перегонки мгновенным вскипанием 80 кПа и температуре перегонки мгновенным вскипанием 50°С для удаления растворенного газообразного BF3 из промежуточного продукта полимеризации и нагнетали давление указанной фракции газообразного BF3 в компрессоре и возвращали в реакционную систему для повторного применения.

Затем подавали промежуточный продукт путем перегонки мгновенным вскипанием в устройство для разделения на мембране со скоростью 2,0 м3/ч для отделения комплекса катализатора при давлении разделения на мембране 0,6 МПа и температуре разделения 40°С. Материал, применявшийся для разделения на мембране, представлял собой мембрану из политетрафторэтилена. Поток, выходящий из устройства для разделения на мембране, представлял собой промежуточный продукт, из которого был удален комплекс катализатора, и поток в основании мембраны представлял собой отделенный комплекс катализатора.

Проводили разделение промежуточного продукта, из которого был удален комплекс катализатора, путем отдувки газом в течение 40 минут при температуре отдувки газом 70°С и объемном отношении 40:1 газа (инертный газ, такой как азот) к промежуточному продукту для отдувки газом для дальнейшего удаления тем самым остаточного газообразного BF3, растворенного в промежуточном продукте полимеризации. BF3, отделенный путем отдувки газом, абсорбировали водой при температуре комплексообразования 10°С. После отделения путем отдувки газом получали конечный продукт полимеризации, в котором измеренное содержание фтора составляло менее 10 ррm, и уровень отделения и выделения трифторида бора и его комплекса составлял более 99%.

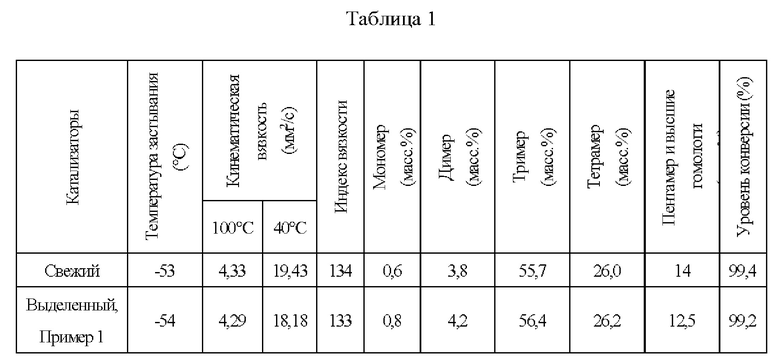

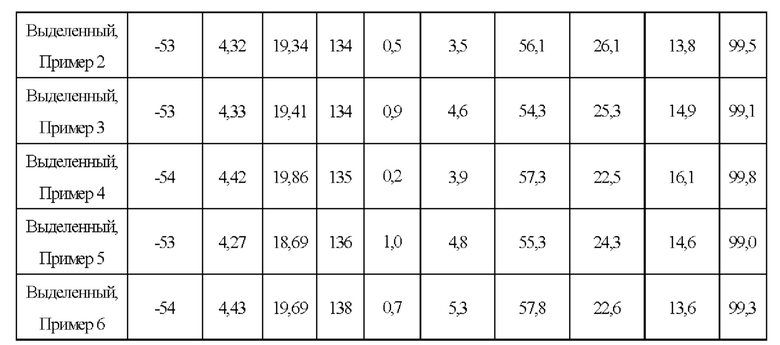

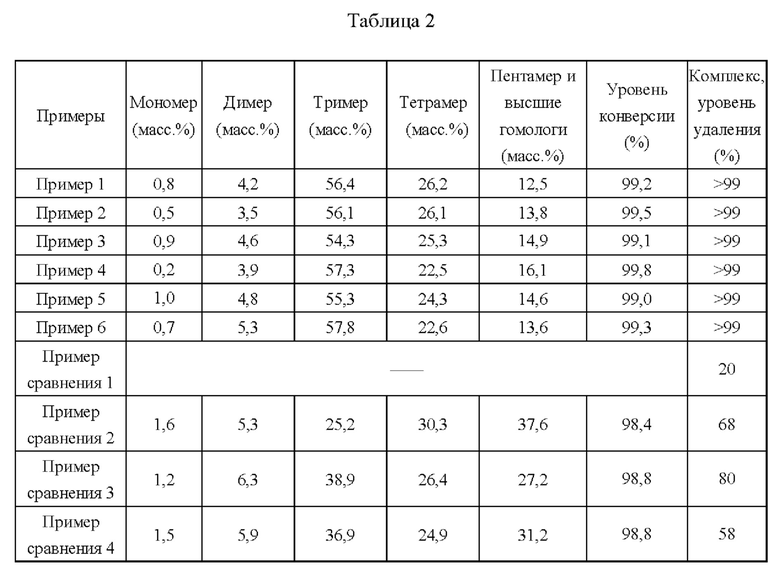

Выделяли BF3 и его комплексы, отделенные и выделенные согласно примерам 1-6, и использовали в реакции полимеризации, и параметры реакции были сравнимыми с теми, что получали перед выделением. Результаты сравнения показаны ниже в таблице 1.

Пример сравнения 1

Процедура проведения реакции полимеризации была такой же, что в примере 1.

После завершения реакции полимеризации закачивали промежуточный продукт полимеризации, содержащий трифторид бора и его комплекс, в резервуар для перегонки мгновенным вскипанием и проводили перегонку мгновенным вскипанием в течение 40 минут при давлении перегонки мгновенным вскипанием 60 кПа и температуре перегонки мгновенным вскипанием 90°С. Проводили анализ промежуточного продукта, и уровень удаления трифторида бора и его комплекса составлял 20%.

Пример сравнения 2

Процедура проведения реакции полимеризации была такой же, что в примере 1.

После завершения реакции полимеризации закачивали промежуточный продукт полимеризации, содержащий трифторид бора и его комплекс, в резервуар для перегонки мгновенным вскипанием и проводили перегонку мгновенным вскипанием в течение 40 минут при давлении перегонки мгновенным вскипанием 60 кПа и температуре перегонки мгновенным вскипанием 90°С.

Затем подавали промежуточный продукт путем перегонки мгновенным вскипанием в устройство для разделения на мембране со скоростью 3,0 м3/ч для отделения комплекса катализатора при давлении разделения на мембране 0,8 МПа и температуре разделения 35°С. Материал, применявшийся для разделения на мембране, представлял собой мембрану из поливинилиденфторида. Поток, выходящий из устройства для разделения на мембране, представлял собой промежуточный продукт, из которого был удален комплекс катализатора, и поток в основании мембраны представлял собой отделенный комплекс катализатора. Проводили экстракцию с применением 2-метилундекана в качестве экстрагента при объемном отношении 1:1, и очищенный комплекс после дополнительного отделения можно было применять повторно.

Анализировали промежуточный продукт, из которого был удален комплекс катализатора, и уровень удаления трифторида бора и его комплекса составлял 68%. Кроме того, оценивали рабочие характеристики выделенного катализатора, и результаты анализа состава продукта показали значительное увеличение содержания высших полимеров в продукте (вплоть до 37,6% пентамера и высших полимеров) и снижение выхода целевого продукта.

Пример сравнения 3

Процедура проведения реакции полимеризации была такой же, что в примере 1.

После завершения реакции полимеризации закачивали промежуточный продукт полимеризации, содержащий трифторид бора и его комплекс, в резервуар для перегонки мгновенным вскипанием и проводили перегонку мгновенным вскипанием в течение 40 минут при давлении перегонки мгновенным вскипанием 60 кПа и температуре перегонки мгновенным вскипанием 90°С.

Затем подавали промежуточный продукт путем перегонки мгновенным вскипанием в устройство для разделения на мембране со скоростью 3,0 м3/ч для отделения комплекса катализатора при давлении разделения на мембране 1,0 МПа и температуре разделения 30°С. Материал, применявшийся для разделения на мембране, представлял собой мембрану из политетрафторэтилена. Поток, выходящий из устройства для разделения на мембране, представлял собой промежуточный продукт, из которого был удален комплекс катализатора, и поток в основании мембраны представлял собой отделенный комплекс катализатора. Проводили экстракцию с применением 2-метилундекана в качестве экстрагента при объемном отношении 1:1, и очищенный комплекс после дополнительного отделения можно было применять повторно. Поток, выходящий из устройства для полимеризации, представлял собой промежуточный продукт, из которого был удален комплекс катализатора, и согласно результатам анализа промежуточного продукта уровень удаления трифторида бора и его комплекса составлял 80%.

Пример сравнения 4

Процедура проведения реакции полимеризации была такой же, что в примере 1.

После завершения реакции полимеризации отделяли и выделяли комплексы BF3 способом перегонки мгновенным вскипанием/отстаивания. После завершения перегонки мгновенным вскипанием полимеризованного продукта вводили жидкую фракцию в оборудование для отстаивания для получения комплекса, который впоследствии выделяли, при этом газообразный продукт из верхней части резервуара для перегонки мгновенным вскипанием абсорбировали изопропанолом. После тщательной проверки данных испытания технологического процесса результаты показали, что наилучший результат удаления комплекса из масляного продукта составлял 58%, что в любом случае не удовлетворяло требованиям к содержанию F в катализаторе для последующего способа гидрирования.

Данные для сопоставления уровня удаления комплекса и профиля композиции продуктов полимеризации, полученных путем повторного использования катализатора, выделенного согласно примерам и примерам сравнения, показаны ниже в таблице 2.

При сопоставлении можно увидеть, что, как показывают результаты испытаний для примера сравнения 1, в случае удаления катализатора из масляного продукта только способом перегонки мгновенным вскипанием уровень удаления составлял только 20%, что является плохим показателем эффективности удаления. Как показывают результаты испытаний для примера сравнения 2, в случае удаления катализатора из масел способами перегонки мгновенным вскипанием/разделения на мембране, в которых в качестве оборудования для разделения на мембране использовали устройство для разделения на мембране собственной разработки, и в качестве материала мембраны был выбран поливинилиденфторид, уровень удаления составлял 68%; в то же время профиль композиции продуктов существенно изменялся, и происходило значительное увеличение количества пентамера и высших полимеров. Как показывают результаты испытаний для примера сравнения 3, в случае удаления катализатора из масляного продукта способами перегонки мгновенным вскипанием/разделения на мембране, в которых в качестве материала мембраны был выбран политетрафторэтилен, уровень удаления составлял 80%.

Приведенные выше примеры настоящего изобретения, очевидно, представлены исключительно в качестве примеров для наглядной иллюстрации настоящего изобретения и не ограничивают варианты реализации настоящего изобретения. Специалист обычной квалификации в данной области техники сможет внести другие вариации или изменения в различных формах на основании приведенного выше описания. Варианты реализации, представленные в настоящем документе, не следует толковать как исчерпывающие, и любые очевидные вариации или изменения, полученный на основе технических решений согласно настоящему изобретению, также включены в объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ, ЕЕ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2022 |

|

RU2818194C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ПОЛИАЛЬФАОЛЕФИНОВ | 2021 |

|

RU2808167C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142931C1 |

| Способ получения синтетических высоковязких полиальфаолефиновых базовых масел | 2018 |

|

RU2666736C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-ДИФОРМИЛДИФЕНИЛАЛКАНА | 2012 |

|

RU2575126C2 |

| СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ ПОЛУЧЕНИЯ ПОЛИ α-ОЛЕФИНА | 2020 |

|

RU2815103C1 |

| УСТРОЙСТВО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2015 |

|

RU2701923C2 |

| СПОСОБ И СИСТЕМА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2020 |

|

RU2809919C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ СОСТАВА C ИЗ ЭТИЛЕНА | 2005 |

|

RU2301791C2 |

| РАЗДЕЛЕНИЕ КОМПОНЕНТОВ ПРИ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2619690C2 |

В настоящем изобретении предложен способ отделения и выделения трифторида бора и его комплексов в реакции полимеризации олефинов. В начале проводят обработку смеси, полученной в реакции полимеризации олефинов, путем перегонки мгновенным вскипанием для отделения части газообразного трифторида бора. Затем обработку жидкой фазы, полученной после перегонки мгновенным вскипанием, путем разделения на мембране для получения комплексов трифторида бора и неочищенного продукта реакции полимеризации олефинов. В конце проводят обработку неочищенного продукта реакции полимеризации олефинов, полученного на предыдущей стадии, путем отдувки газом для отделения оставшегося газообразного трифторида бора для получения тем самым чистого продукта реакции полимеризации олефинов. Предложенный подход позволяет достигнуть эффективного отделения трифторида бора и его комплексов от промежуточных продуктов полимеризации. 10 з.п. ф-лы, 2 табл., 10 пр.

1. Способ отделения и выделения трифторида бора и его комплексов в реакции полимеризации олефинов, включающий:

1) обработку смеси, полученной в реакции полимеризации олефинов, путем перегонки мгновенным вскипанием для отделения части газообразного трифторида бора;

2) обработку жидкой фазы, полученной после перегонки мгновенным вскипанием, путем разделения на мембране для получения комплексов трифторида бора и неочищенного продукта реакции полимеризации олефинов; и

3) обработку неочищенного продукта реакции полимеризации олефинов, полученного на стадии 2), путем отдувки газом для отделения оставшегося газообразного трифторида бора с получением тем самым чистого продукта реакции полимеризации олефинов.

2. Способ отделения и выделения по п. 1, отличающийся тем, что для указанного разделения на мембране применяют органическую мембрану из фторсодержащего полимера.

3. Способ отделения и выделения по п. 2, отличающийся тем, что указанная органическая мембрана из фторсодержащего полимера представляет собой органическую мембрану из поливинилиденфторида или политетрафторэтилена.

4. Способ отделения и выделения по п. 1, отличающийся тем, что указанное разделение на мембране проводят при давлении разделения от 0,1 до 1 МПа и температуре разделения от 5 до 50°С.

5. Способ отделения и выделения по п. 1, дополнительно включающий:

пропускание газообразного трифторида бора, отделенного на стадии 1), через газодожимной компрессор для нагнетания его давления до желаемого значения для выделения и повторного применения.

6. Способ отделения и выделения по п. 5, отличающийся тем, что газообразный трифторид бора обрабатывают для очистки перед нагнетанием давления, при этом обработка для очистки включает охлаждение газа до 0-30°С.

7. Способ отделения и выделения по п. 1, дополнительно включающий: дополнительную обработку комплексов трифторида бора, отделенных на стадии 2), путем экстракции растворителем перед выделением и повторным применением,

при этом экстрагент для экстракции растворителем представляет собой насыщенный углеводород, содержащий от 10 до 18 атомов углерода и электронодонорную группу; и объемное отношение экстрагента к комплексам трифторида бора составляет от 1:1 до 10:1.

8. Способ отделения и выделения по п. 1, дополнительно включающий: обработку газообразного трифторида бора, отделенного на стадии 3), путем комплексообразования и абсорбции комплексообразующим агентом перед повторным применением.

9. Способ отделения и выделения по п. 8, отличающийся тем, что указанный комплексообразующий агент представляет собой воду или комплексообразующий агент на спиртовой основе, и комплексообразование и абсорбцию проводят при температуре от -10°С до 30°С.

10. Способ отделения и выделения по п. 1, отличающийся тем, что указанное отделение путем перегонки мгновенным вскипанием проводят при давлении перегонки мгновенным вскипанием от 1 до 101 кПа и температуре перегонки мгновенным вскипанием от 5 до 120°С при продолжительности перегонки мгновенным вскипанием от 1 до 60 минут.

11. Способ отделения и выделения по п. 10, отличающийся тем, что указанное отделение путем отдувки газом проводят при температуре отдувки газом от 5 до 120°С в течение периода от 10 до 60 минут, объемное отношение газа, применяемого для отдувки газом, к неочищенному продукту реакции полимеризации олефинов составляет от 1:1 до 50:1, и среда для отдувки газом представляет собой одно из или комбинацию двух или более из азота, гелия, аргона, криптона и ксенона.

| WO 2005023419 A1, 17.03.2005 | |||

| CN 104159668 A, 19.11.2014 | |||

| US 6075174 A, 13.06.2000 | |||

| JP 10296004 A, 10.11.1998 | |||

| WO 2002040553 A1, 23.05.2002 | |||

| СПОСОБЫ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 2016 |

|

RU2702232C2 |

Авторы

Даты

2023-12-22—Публикация

2021-10-27—Подача