Изобретение относится к армированному волокном композиту, содержащему полипропилен и стекловолокно, к изготовлению указанного армированного волокном композита, а также к изделиям, содержащим указанный армированный волокном композит.

Полипропилен является материалом, используемым в самых разных технических областях, и армированные полипропилены, в частности, приобрели актуальность в областях, где ранее исключительно полагались на неполимерные материалы, в частности металлы. Одним из конкретных примеров армированных полипропиленов являются армированные стекловолокном полипропиленовые композиты. Такие материалы позволяют регулировать свойства композитов, выбирая тип полипропилена, количество стекловолокна и иногда выбирая тип используемого компатибилизатора. Соответственно, в настоящее время армированные стекловолокном полипропиленовые композиты являются хорошо зарекомендовавшими себя материалами для областей применения, требующих высокой жесткости, сопротивления тепловой деформации и ударопрочности (примеры включают автомобильные компоненты с несущей функцией в моторном отсеке, опорные детали для полимерных панелей кузова, компоненты стиральных машин и посудомоечных машин). Однако одним из недостатков выпускаемых в промышленности армированных волокном полипропиленовых композитов является довольно высокое выделение из них загрязняющих веществ, вызванное довольно большим количеством олигомеров, получаемых в качестве побочного продукта в процессе полимеризации.

Соответственно, существует потребность в том, чтобы армированные стекловолокном полипропиленовые композиты были жесткими и имели довольно высокую устойчивость к тепловой деформации в сочетании с низким уровнем выделения из них загрязняющих веществ.

Открытие данного изобретения заключается в том, что армированный волокном полипропиленовый композит должен содержать полипропилен, имеющий узкое молекулярно-массовое распределение и относительно высокую температуру плавления. Предпочтительно, чтобы полипропилен не был подвергнут висбрекингу, то есть не был модифицирован в радикально-инициированном процессе для снижения молекулярной массы.

Соответственно, данное изобретение относится к армированному волокном полипропиленовому композиту, содержащему

(а) от 59 до 90 масс. %, в расчете на армированный волокном композит, полипропилена,

(b) от 9,0 до 40 масс. %, в расчете на армированный волокном композит, стекловолокна, и

(c) от 0,05 до 5,0 масс. %, в расчете на армированный волокном композит, компатибилизатора,

где также

общее количество полипропилена, стекловолокна и компатибилизатора в армированном волокном композите составляет по меньшей мере 95 масс. %, при этом дополнительно полипропилен имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) молекулярно-массовое распределение (ММР), определяемое с помощью гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0, и

(iv) 2,1-региодефекты, определяемые с помощью 13С-ЯМР-спектроскопии, от 0,10 до 0,90%.

Данное изобретение особенно относится к армированному волокном полипропиленовому композиту, состоящему из

(a) от 59 до 90 масс. %, в расчете на армированный волокном композит, гомополимера пропилена,

(b) от 9,0 до 40 масс. %, в расчете на армированный волокном композит, стекловолокна,

(c) от 0,05 до 5,0 масс. %, в расчете на армированный волокном композит, компатибилизатора, и

(d) от 0,1 до 5,0 масс. %, в расчете на армированный волокном композит, добавок, где также

гомополимер пропилена имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии не более 0,5 масс. %, при этом сомономером является этилен,

(iii) молекулярно-массовое распределение (ММР), определяемое с помощью гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0, и

(iv) 2,1-региодефекты, определяемые с помощью 13С-ЯМР-спектроскопии, от 0,10 до 0,90%.

Предпочтительные воплощения армированного волокном композита определены в зависимых пунктах формулы изобретения.

Изобретение также относится к способу изготовления армированного волокном композита, как определено в данном изобретении, включающему стадии добавления

(a) полипропилена,

(b) стекловолокна,

(c) компатибилизатора, и

(d) возможно, добавки

в экструдер и экструзии этих компонентов с получением указанного армированного волокном композита.

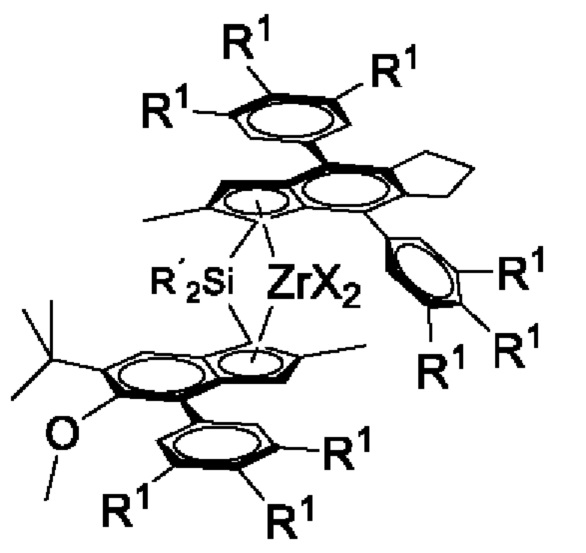

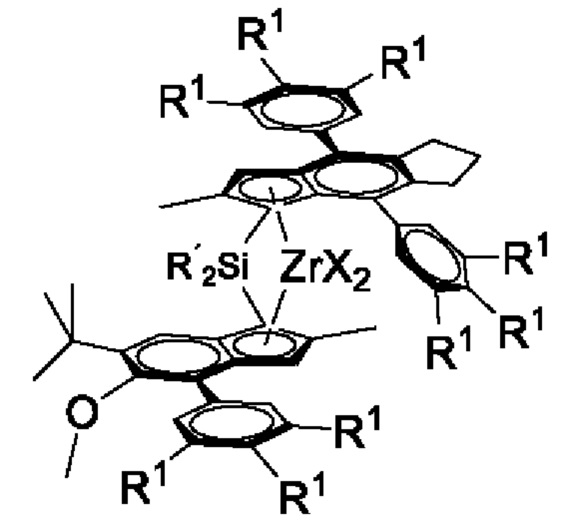

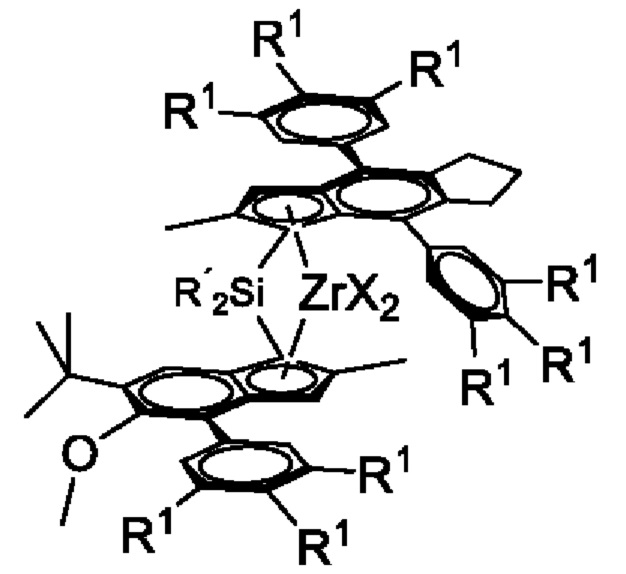

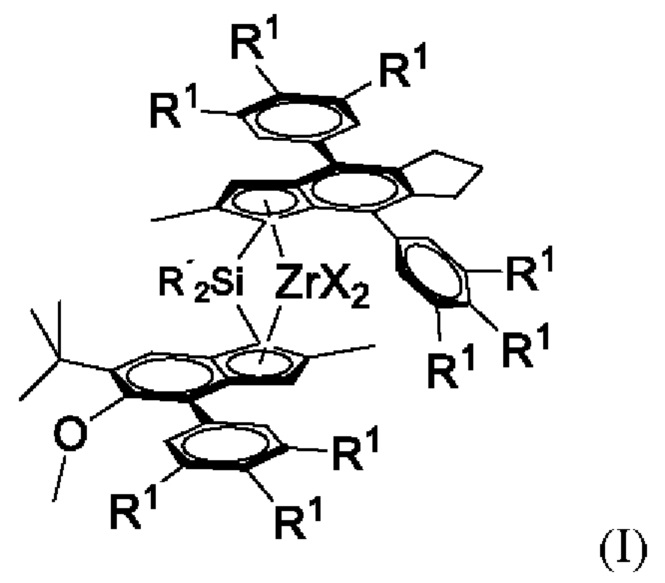

Предпочтительно полипропилен согласно изобретению получен полимеризацией пропилена и, возможно, этилена, более предпочтительно только пропилена, в присутствии металлоценового катализатора, имеющего формулу (I)

где каждый из R1, которые независимо одинаковы или могут быть разными, представляет собой водород или линейную или разветвленную C1-C6 алкильную группу, при этом по меньшей мере один R1 на фенильную группу не является водородом,

R' представляет собой C1-С10 гидрокарбильную группу, предпочтительно С1-С4 гидрокарбильную группу и более предпочтительно метальную группу и

X независимо представляет собой атом водорода, атом галогена, C1-С6 алкоксигруппу, C1-С6 алкильную группу, фенильную или бензильную группу.

Наиболее предпочтительно, X представляет собой хлор, бензил или метальную группу. Предпочтительно, чтобы обе группы X были одинаковыми. Наиболее предпочтительными вариантами являются два хлорида, две метальные или две бензильные группы, особенно два хлорида.

Кроме того, изобретение относится к изделию, предпочтительно автомобильному изделию, содержащему по меньшей мере 90 масс. % армированного волокном композита согласно данному изобретению.

Ниже изобретение описано более подробно.

Армированный волокном композит

Изобретение относится к армированному волокном композиту, содержащему полипропилен, стекловолокно и компатибилизатор. Следует понимать, что армированный волокном композит известен в данной области техники. То есть полипропилен образует непрерывную фазу, в которую внедрены стеклянные волокна. В случае, если стеклянные волокна являются короткими стеклянными волокнами, указанные волокна диспергированы в полипропилене, где полипропилен играет роль непрерывной фазы. Компатибилизатор улучшает адгезию между неполярным полипропиленом и полярными стекловолокнами.

Соответственно, в изобретении предложен армированный волокном полипропиленовый композит, содержащий

(a) от 59 до 90 масс. %, в расчете на армированный волокном композит, полипропилена,

(b) от 9,0 до 40 масс. %, в расчете на армированный волокном композит, стекловолокна, и

(c) от 0,05 до 5,0 масс. %, в расчете на армированный волокном композит, компатибилизатора,

где также

общее количество полипропилена, стекловолокна и компатибилизатора в армированном волокном композите составляет по меньшей мере 95 масс. %, предпочтительно по меньшей мере 98 масс. %.

Помимо этих трех компонентов могут присутствовать типичные добавки, которые, например, добавляют для увеличения срока службы полипропилена, то есть антиоксиданты (см. определение добавок ниже).

Таким образом, в предпочтительном воплощении армированный волокном композит согласно данному изобретению предпочтительно содержит

(a) от 59 до 90 масс. %, в расчете на армированный волокном композит, полипропилена,

(b) от 9,0 до 40 масс. %, в расчете на армированный волокном композит, стекловолокна,

(c) от 0,05 до 5,0 масс. %, в расчете на армированный волокном композит, компатибилизатора, и

(d) от 0,1 до 5,0 масс. %, в расчете на армированный волокном композит, добавок, где также

общее количество полипропилена, стекловолокна, компатибилизатора и добавок в армированном волокном композите составляет по меньшей мере 98 масс. %, предпочтительно от 98 до 100 масс. %, например, от 99 до 100 масс. %.

Армированный волокном композит предпочтительно не содержит эластомерного полимера. Под эластомерным полимером понимают полимер, который не образует непрерывную фазу внутри полипропилена. Другими словами, эластомерный полимер диспергирован в полипропилене, то есть образует включения в полипропилене. Полимер, содержащий эластомерный полимер в виде включений в качестве второй фазы, напротив, следует называть гетерофазным, и предпочтительно он не является частью данного изобретения. Присутствие вторых фаз или так называемых включений видно, например, с помощью микроскопии высокого разрешения, такой как электронная микроскопия или атомно-силовая микроскопия, или с помощью динамико-механического термического анализа (ДМТА). В частности, при ДМТА присутствие многофазной структуры может быть идентифицировано по наличию по меньшей мере двух различных температур стеклования.

Поэтому в конкретном воплощении армированный волокном композит согласно данному изобретению предпочтительно состоит из

(a) от 59 до 90 масс. %, в расчете на армированный волокном композит, полипропилена,

(b) от 9,0 до 40 масс. %, в расчете на армированный волокном композит, стекловолокна,

(c) от 0,05 до 5,0 масс. %, в расчете на армированный волокном композит, компатибилизатора, и

(d) от 0,1 до 5,0 масс. %, в расчете на армированный волокном композит, добавок. Армированный волокном композит согласно данному изобретению особенно

отличается низким уровнем выделения загрязняющих веществ. Соответственно, предпочтительно армированный волокном композит имеет значение ЛОС (летучие органические соединения), определенное в соответствии с VDA 278, октябрь 2011 г., ниже 12 мкг/г, более предпочтительно от 0,5 до 10 мкг/г, еще более предпочтительно от 0,8 до 8,0 мкг/г.

Дополнительно или альтернативно к требованию предыдущего абзаца, армированный волокном композит имеет значение FOG (низколетучие или конденсируемые органические соединения), определенное в соответствии с VDA 278, октябрь 2011 г., ниже 75 мкг/г, более предпочтительно от 10 до 70 мкг/г, еще более предпочтительно от 15 до 65 мкг/г.

Кроме того, предпочтительно армированный волокном композит имеет модуль упругости при растяжении, определенный на полученных литьем под давлением образцах в соответствии с ISO 527-1 при 1 мм/мин, в от 3500 до 7000 МПа, более предпочтительно от 3800 до 6500 МПа, например, от 4000 до 6300 МПа. Кроме того, армированный волокном композит предпочтительно имеет относительное удлинение при разрыве в том же испытании на растяжение более 2,0%, более предпочтительно от 2,1 до 10,0%, например, от 2,2 до 8,0%.

Дополнительно или альтернативно к требованию предыдущего абзаца, армированный волокном композит обладает ударной вязкостью по Шарпи, определяемой в соответствии с ISO 179-1eU при 23°С, от 30,0 до 75,0 кДж/м2, более предпочтительно от 35,0 до 70,0 кДж/м2, например, от 40,0 до 65,0 кДж/м2.

В очень специфическом воплощении армированный волокном композит имеет температуру тепловой деформации (ТТД), измеренную в соответствии с ISO 75 В при нагрузке 0,46 МПа, от 146 до 160°С, более предпочтительно от 148 до 158°С, например, от 150 до 156°С.

Полипропилен

Существенным компонентом данного изобретения является полипропилен, который необходимо тщательно выбрать для достижения требуемых свойств. Соответственно, для полипропилена согласно данному изобретению требуется определенная температура плавления и довольно узкое молекулярно-массовое распределение (ММР).

Кроме того, полипропилен согласно данному изобретению получен в присутствии специфического металлоценового катализатора, как определено более подробно ниже. В отличие от полипропиленов, получаемых в присутствии катализаторов Циглера-Натта, полипропилены, полученные в присутствии металлоценовых катализаторов характеризуются неправильными внедрениями мономерных звеньев в процессе полимеризации. Поэтому полипропилен согласно данному изобретению имеет определенное количество 2,1-региодефектов. То есть полипропилен по данному изобретению имеет 2,1-региодефекты от 0,10 до 0,90%, более предпочтительно от 0,15 до 0,80%, определяемые методом 13С-ЯМР-спектроскопии.

Соответственно, полипропилен согласно данному изобретению имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) молекулярно-массовое распределение (ММР), определяемое с помощью гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0, и

(iv) 2,1-региодефекты, определяемые методом 13С-ЯМР-спектроскопии, от 0,10 до 0,90%.

Более предпочтительно, полипропилен согласно данному изобретению имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), в диапазоне от 153 до 159°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) молекулярно-массовое распределение (ММР), определяемое с помощью гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8, и

(iv) 2,1-региодефекты, определяемые методом 13С-ЯМР-спектроскопии, от 0,15 до 0,80%.

Особенно предпочтительно, полипропилен является однофазным, то есть не содержит полимерных компонентов, которые не смешиваются друг с другом, как в случае гетерофазных пропиленовых сополимеров. Как указано выше, в отличие от однофазных систем гетерофазные системы содержат непрерывную полимерную фазу, подобную полипропилену, в которой другой несмешивающийся полимер, подобный эластомерному полимеру, диспергирован в виде включений. Указанные полипропиленовые системы, содержащие полипропиленовую матрицу и включения в качестве второй полимерной фазы, напротив, следует называть гетерофазными и предпочтительно они не являются частью данного изобретения. Присутствие вторых полимерных фаз или так называемых включений, например, видно с помощью микроскопии высокого разрешения, такой как электронная микроскопия или атомно-силовая микроскопия, или при динамико-механическом термическом анализе (ДМТА). В частности, при ДМТА присутствие многофазной структуры может быть идентифицировано по наличию по меньшей мере двух различных температур стеклования.

Поэтому полипропилен согласно данному изобретению предпочтительно представляет собой однофазный полипропилен, имеющий

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), в диапазоне от 152 до 160°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) молекулярно-массовое распределение (ММР), определяемое с помощью гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0, и

(iv) 2,1-региодефекты, определяемые методом 13С-ЯМР-спектроскопии, от 0,10 до 0,90%.

Еще более предпочтительно полипропилен согласно данному изобретению представляет собой однофазный полипропилен, имеющий

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен, и

(iii) молекулярно-массовое распределение (ММР), определяемое с помощью гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8, и

(iv) 2,1-региодефекты, определяемые методом 13С-ЯМР-спектроскопии, от 0,15 до 0,80%.

Особенно предпочтительно, однофазный полипропилен представляет собой гомополимер пропилена. Гомополимер пропилена не может быть по определению гетерофазным, поскольку он просто содержит полимерные цепи пропилена. Другими словами, гомополимер пропилена согласно данному изобретению всегда является однофазным полимером.

Поэтому предпочтительно однофазный полипропилен согласно изобретению представляет собой гомополимер пропилена, имеющий

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) молекулярно-массовое распределение (ММР), определяемое с помощью гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0, и

(iii) 2,1-региодефекты, определяемые методом 13С-ЯМР-спектроскопии, от 0,10 до 0,90%.

Еще более предпочтительно однофазный полипропилен представляет собой гомополимер пропилена, имеющий

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), в диапазоне от 153 до 159°С,

(ii) молекулярно-массовое распределение (ММР), определяемое с помощью гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8, и

(iii) 2,1-региодефекты, определяемые методом 13С-ЯМР-спектроскопии, от 0,15 до 0,80%.

Как отмечено выше, особенно предпочтительно, когда однофазный полипропилен представляет собой гомополимер пропилена. Соответственно, однофазный полипропилен, являющийся гомополимером пропилена, имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) 2,1-региодефекты в диапазоне от 0,10 до 0,90%, определяемые с помощью 13С-ЯМР-спектроскопии, и

(iii) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0.

Еще более предпочтительно однофазный полипропилен представляет собой гомополимер пропилена, имеющий

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), е от 153 до 159°С,

(ii) 2,1-региодефекты в диапазоне от 0,15 до 0,80%, определяемые с помощью 13С-ЯМР-спектроскопии, и

(iii) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8.

Полипропилен согласно данному изобретению также предпочтительно характеризуется очень низким содержанием растворимых в холодном ксилоле веществ (РХКВ), которое не может быть достигнуто с помощью катализаторов Циглера-Натта. Таким образом, в предпочтительном воплощении полипропилен, более предпочтительно однофазный полипропилен, согласно данному изобретению имеет долю растворимых в холодном ксилоле веществ (РХКВ), измеренную согласно ISO 16152 (25°С), от 0,05 до 1,00 масс. %, более предпочтительно от 0,10 до 0,90 масс. %, например, от 0,15 до 0,85 масс. %.

Соответственно, предпочтительно,

(а) полипропилен, более предпочтительно однофазный полипропилен, имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) долю растворимых в холодном ксилоле веществ (РХКВ), измеряемую в соответствии с ISO 16152 (25°С), от 0,05 до 1,00 масс. %, и

(iv) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0, или

(b) полипропилен, более предпочтительно однофазный полипропилен, имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) 2,1-региодефекты от 0,10 до 0,90%, определяемые методом 13С-ЯМР-спектроскопии,

(iv) долю растворимых в холодном ксилоле веществ (РХКВ), измеряемую в соответствии с ISO 16152 (25°С), от 0,05 до 1,00 масс. %, и

(v) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), в диапазоне от 1,0 до менее 4,0.

Еще более предпочтительно

(a) полипропилен, предпочтительно однофазный полипропилен, согласно данному изобретению имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин) от 153 до 159°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) долю растворимых в холодном ксилоле веществ (РХКВ), измеряемую в соответствии с ISO 16152 (25°С), от 0,05 до 1,00 масс. %, и

(iv) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8,

или

(b) полипропилен, предпочтительно однофазный полипропилен, согласно данному изобретению имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) 2,1-региодефекты от 0,15 до 0,80%, определяемые методом 13С-ЯМР-спектроскопии,

(iv) долю растворимых в холодном ксилоле веществ (РХКВ), измеряемую в соответствии с ISO 16152 (25°С), от 0,05 до 1,00 масс. %, и

(v) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8.

Как отмечено выше, особенно предпочтительно однофазный полипропилен представляет собой гомополимер пропилена. Соответственно, однофазный полипропилен, являющийся гомополимером пропилена, имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,10 до 0,90 мас. -%, и

(iii) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0.

Еще более предпочтительно, гомополимер пропилена имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) 2,1-региодефекты от 0,10 до 0,90%, определяемые методом 13С-ЯМР-спектроскопии,

(iii) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,10 до 0,90 масс. %, и

(iv) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0.

В очень предпочтительном воплощение данное изобретение направлено на гомополимер пропилена, имеющий

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,10 до 0,90 масс. %, и

(iii) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ) от 1,6 до менее 3,8.

Соответственно, особенно предпочтительно гомополимер пропилена имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) 2,1-региодефекты в диапазоне от 0,15 до 0,80%, определяемые методом 13С-ЯМР-спектроскопии,

(iii) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,10 до 0,90 масс. %, и

(iv) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), в диапазоне от 1,6 до менее 3,8.

Кроме того, предпочтительно полипропилен согласно данному изобретению имеет определенную молекулярную массу. Соответственно предпочтительно полипропилен согласно настоящему изобретению имеет показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный согласно ISO 1133, от 5,0 до 500 г/10 мин, предпочтительно от 5,5 до 300 г/10 мин, более предпочтительно от 6,0 до 250 г/10 мин.

Поэтому предпочтительно полипропилен, более предпочтительно однофазный полипропилен, имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,05 до 1,00 масс. %,

(iv) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(v) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0.

В конкретном воплощении полипропилен, предпочтительно однофазный полипропилен, согласно данному изобретению имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) 2,1-региодефекты от 0,15 до 0,80%, определяемые методом 13С-ЯМР-спектроскопии,

(iv) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,05 до 1,00 масс. %,

(v) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(vi) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8.

Как отмечено выше, особенно предпочтительно однофазный полипропилен представляет собой гомополимер пропилена. Соответственно, предпочтительно однофазный полипропилен, являющийся гомополимером пропилена, имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,10 до 0,90 масс. %,

(iii) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(iv) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8.

Соответственно, особенно предпочтительно гомополимер пропилена имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) 2,1-региодефекты от 0,15 до 0,80%, определяемые методом 13С-ЯМР-спектроскопии,

(iii) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,10 до 0,90 масс. %,

(iv) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(v) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8.

Как отмечено выше, предпочтительно полипропилен согласно изобретению получен с помощью специфического металлоценового катализатора. Соответственно, в предпочтительном воплощении полипропилен, более предпочтительно однофазный полипропилен получен полимеризацией пропилена и, возможно, этилена в присутствии металлоценового катализатора, имеющего формулу (I)

где каждый из R1, которые независимо одинаковы или могут быть разными, представляет собой водород или линейную или разветвленную C1-C6 алкильную группу, при этом по меньшей мере один R1 на фенильную группу не является водородом,

R' представляет собой C1-С10 гидрокарбильную группу, предпочтительно С1-С4 гидрокарбильную группу и более предпочтительно метальную группу и

X независимо представляет собой атом водорода, атом галогена, C1-С6 алкоксигруппу, C1-С6 алкильную группу, фенильную или бензильную группу.

Ниже термин «формула (I)» означает металлоценовый катализатор, как он определен в предыдущем абзаце.

Поэтому особенно предпочтительно полипропилен, более предпочтительно однофазный полипропилен, имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) 2,1-региодефекты от 0,10 до 0,90%, определяемые методом 13С-ЯМР-спектроскопии,

(iv) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,05 до 1,00 масс. %,

(v) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(vi) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0,

при этом полипропилен, более предпочтительно однофазный полипропилен, получен полимеризацией пропилена и, возможно, этилена в присутствии металлоценового катализатора, имеющего формулу (I), как определено выше.

Еще более предпочтительно полипропилен, предпочтительно монофазный полипропилен, согласно изобретению имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) 2,1-региодефекты от 0,15 до 0,80%, определяемые методом 13С-ЯМР-спектроскопии,

(iv) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,05 до 1,00 масс. %,

(v) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(vi) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8,

при этом полипропилен, более предпочтительно однофазный полипропилен, получают полимеризацией пропилена и, возможно, этилена в присутствии металлоценового катализатора, имеющего формулу (I), как определено выше.

В конкретном предпочтительном воплощении однофазный полипропилен представляет собой гомополимер пропилена. Соответственно, предпочтительно гомополимер пропилена имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) 2,1-региодефекты от 0,15 до 0,80%, определяемые методом 13С-ЯМР-спектроскопии,

(iii) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,10 до 0,90 масс. %,

(iv) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(v) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8,

при этом гомополимер пропилена получен полимеризацией пропилена в присутствии металлоценового катализатора, имеющего формулу (I), как определено выше.

Кроме того, предпочтительно полипропилен не подвергнут висбрекингу. Висбрекинг, или контролируемую деструкцию в результате радикально-инициированного процесса, инициированного пероксидами или другими источниками радикалов, обычно используют для повышения показателя текучести расплава и, таким образом, для снижения молекулярной массы и сужения молекулярно-массового распределения. Однако деструкция, то есть висбрекинг, полимера происходит при использовании пероксидов. Висбрекинг, а также использование пероксидов могут повышать величины выделения загрязняющих веществ (в показателях ЛОС или FOG) из-за нежелательной побочной реакции, приводящей к увеличению количества олигомеров. Кроме того, присутствие пероксидов может привести к нежелательному обесцвечиванию полипропилена. Другими словами, был ли полипропилен подвергнут висбрекингу, может быть идентифицировано по продуктам разложения пероксидов или других источников радикалов, а также по обесцвечиванию полипропилена. Поэтому всякий раз, когда используют термин «без висбрекинга» или «не подвергнут висбрекингу», понимают, что показатель текучести расплава, молекулярная масса и молекулярно-массовое распределение полипропилена не были изменены химической или физической обработкой и, кроме того, полипропилен свободен от продуктов разложения пероксидов или других источников радикалов.

Соответственно, предпочтительно полипропилен не был подвергнут висбрекингу и имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) 2,1-региодефекты от 0,10 до 0,90%, определяемые методом 13С-ЯМР-спектроскопии,

(iv) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,05 до 1,00 масс. %,

(v) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(vi) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0,

при этом, возможно, полипропилен получен полимеризацией пропилена и, возможно, этилена в присутствии металлоценового катализатора, имеющего формулу (I), как определено выше.

Еще более предпочтительно полипропилен согласно предыдущему абзацу представляет собой не подвергнутый висбрекингу однофазный полипропилен.

Еще более предпочтительно однофазный полипропилен согласно данному изобретению представляет собой не подвергнутый висбрекингу однофазный полипропилен, имеющий

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) содержание сомономера, определяемое с помощью 13С-ЯМР-спектроскопии, не более 0,5 масс. %, при этом сомономером является этилен,

(iii) 2,1-региодефекты от 0,15 до 0,80%, определяемые методом 13С-ЯМР-спектроскопии,

(iv) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,05 до 1,00 масс. %,

(v) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(vi) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8,

при этом не подвергнутый висбрекингу однофазный полипропилен получен полимеризацией пропилена и, возможно, этилена в присутствии металлоценового катализатора, имеющего формулу (I), как определено выше.

Более предпочтительно однофазный полипропилен согласно данному изобретению представляет собой не подвергнутый висбрекингу гомополимер пропилена. Соответственно предпочтительно не подвергнутый висбрекингу гомополимер пропилена согласно данному изобретению имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) 2,1-региодефекты от 0,15 до 0,80%, определяемые методом 13С-ЯМР-спектроскопии,

(iii) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,10 до 0,90 масс. %,

(iv) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(v) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8,

при этом, возможно, не подвергнутый висбрекингу гомополимер пропилена получен полимеризацией пропилена в присутствии металлоценового катализатора, имеющего формулу (I), как определено выше.

Далее подробно описана полимеризация с получением полипропилена.

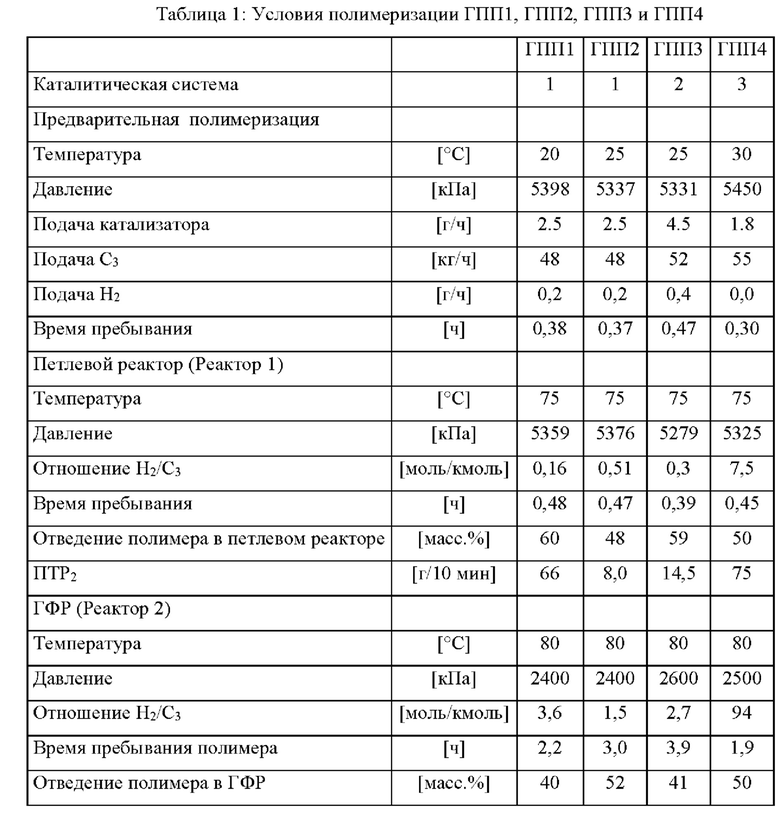

Полипропилен согласно данному изобретению может быть получен в одном реакторе или в реакторном каскаде из двух или более реакторов, предпочтительно двух реакторов. Способы полимеризации, подходящие для получения полипропилена согласно данному изобретению, известны из уровня техники. Они включают по меньшей мере одну стадию полимеризации, где полимеризацию обычно проводят в растворе, суспензии, массе или газовой фазе. Как правило, процесс полимеризации включает дополнительные стадии или реакторы полимеризации. В одном конкретном воплощении способ включает по меньшей мере одну зону реактора полимеризации в массе и, возможно, по меньшей мере одну зону газофазного реактора, причем каждая зона содержит по меньшей мере один реактор, и все реакторы расположены в виде каскада. В одном особенно предпочтительном воплощении способ полимеризации включает по меньшей мере один реактор полимеризации в массе и, возможно, по меньшей мере один газофазный реактор, расположенные в указанном порядке. Процесс может дополнительно включать в себя предварительные и последующие реакторы. Предварительные реакторы обычно включают реакторы предварительной полимеризации. В такого рода процессах предпочтительно использование более высоких температур полимеризации для достижения особых свойств полимера. Типичные температуры в этих процессах составляют 70°С или выше, предпочтительно 75°С или выше. Более высокие температуры полимеризации, как отмечено выше, могут быть использованы в некоторых или во всех реакторах реакторного каскада.

Предпочтительным многостадийным способом является процесс «петлевой реактор - газофазный реактор», такой как разработанный фирмой Borealis (известный как технология BORSTAR®), описанный, например, в патентной литературе, такой как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или WO 00/68315. Другим подходящим суспензионным-газофазным процессом является процесс Spheripol® фирмы Basell.

Как отмечено выше, полипропилен согласно данному изобретению в особенности получают в процессе полимеризации с использованием металлоценового катализатора, имеющего формулу (I)

где каждый из R1, которые независимо одинаковы или могут быть разными, представляет собой водород или линейную или разветвленную C1-C6 алкильную группу, при этом по меньшей мере один R1 на фенильную группу не является водородом,

R' представляет собой C1-С10 гидрокарбильную группу, предпочтительно С1-С4 гидрокарбильную группу и более предпочтительно метальную группу и

X независимо представляет собой атом водорода, атом галогена, C1-С6 алкоксигруппу, C1-С6 алкильную группу, фенильную или бензильную группу.

Наиболее предпочтительно X представляет собой хлор, бензил или метальную группу. Предпочтительно обе группы X являются одинаковыми. Наиболее предпочтительными вариантами являются два хлорида, две метальные или две бензильные группы, особенно два хлорида.

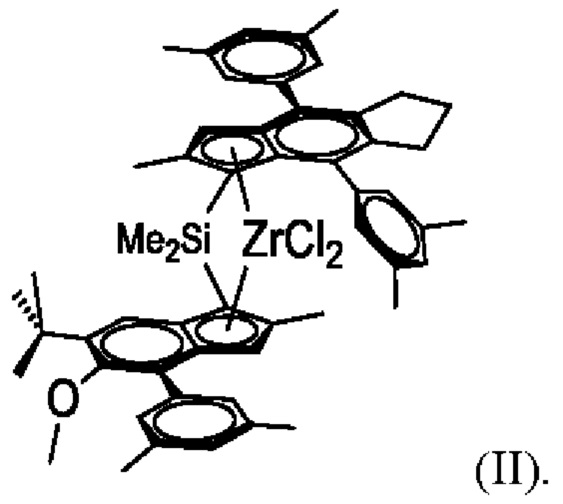

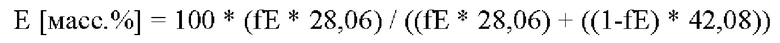

Конкретные предпочтительные металлоценовые катализаторы согласно изобретению включают:

рац-анти-диметилсиландиил[2-метил-4,8-бис-(4'-трет-бутилфенил)-1,5,6,7-тетрагидро-8-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид

рац-анти-диметилсиландиил[2-метил-4,8-бис-(3',5'-диметилфенил)-1,5,6,7-тетрагидро-8-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид

рац-анти-диметилсиландиил[2-метил-4,8-бис-(3',5'-диметилфенил)-1,5,6,7-тетрагидро-8-индацен-1-ил][2-метил-4-(3',5'-дитрет-бутилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид

или соответствующие им аналоги циркония диметила.

Наиболее предпочтительным катализатором является рац-анти-диметилсиландиил[2-метил-4,8-бис-(3',5'-диметилфенил)-1,5,6,7-тетрагидро-8-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония дихлорид

Лиганды, необходимые для образования комплексов и, следовательно, катализаторов согласно изобретению, могут быть синтезированы любым способом, и квалифицированный химик-органик способен разработать различные синтетические протоколы для приготовления необходимых лигандных материалов. Например, в WO 2007/116034 описана необходимая химия. Протоколы синтеза также в общем можно найти в WO 2002/02576, WO 2011/135004, WO 2012/084961, WO 2012/001052, WO 2011/076780, WO 2015/158790 и WO 2018/122134. Особо следует отметить WO 2019/179959, в котором описан наиболее предпочтительный катализатор данного изобретения. Раздел примеров также предоставляет достаточные указания квалифицированному специалисту.

Сокатализатор

Для формирования активной каталитической молекулы обычно необходимо использовать сокатализатор, как хорошо известно в данной области техники.

Согласно данному изобретению, систему сокатализаторов, содержащую борсодержащий сокатализатор и/или алюмоксановый сокатализатор, используют в комбинации с определенным выше металлоценовым каталитическим комплексом.

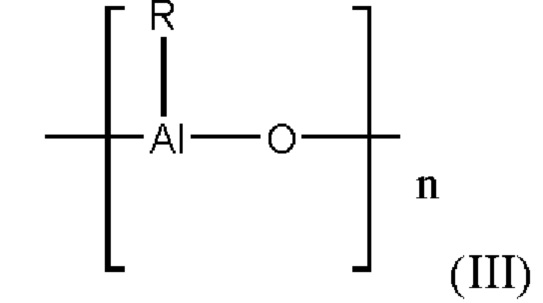

Алюмоксановый сокалализатор может представлять собой сокатализатор формулы (III):

где n обычно составляет от 6 до 20, и R имеет значение, указанное ниже.

Алюмоксаны получают при частичном гидролизе алюминийорганических соединений, например соединений формулы AlR3, AlR2Y и Al2R3Y3, где R может представлять собой, например, C1-С10-алкил, предпочтительно C1-С3-алкил, или С3-С10-циклоалкил, С7-С12-арилалкил или -алкиларил и/или фенил или нафтил, и где Y может представлять собой водород, галоген, предпочтительно хлор или бром, или C1-С10-алкоксил, предпочтительно метоксил или этоксил. Полученные кислородсодержащие алюмоксаны в общем представляют собой не чистые соединения, а смеси олигомеров формулы (III).

Предпочтительный алюмоксан представляет собой метилалюмоксан (МАО). Поскольку алюмоксаны, используемые согласно изобретению в качестве сокатализаторов, не являются, вследствие их способа получения, чистыми соединениями, молярность растворов алюмоксана в дальнейшем основана на содержании в них алюминия.

Согласно данному изобретению, вместо алюмоксанового сокатализатора может быть также использован борсодержащий сокатализатор, или алюмоксановый сокатализатор может быть использован в комбинации с борсодержащим со катализатором.

Специалисту понятно, что в случае использования сокатализаторов на основе бора, обычно проводят предварительное алкилирование комплекса путем его реакции с соединением алкилалюминия, таким как триизобутилалюминий (ТИБА). Эта процедура хорошо известна, и можно использовать любой подходящий алкилалюминий, например, Al(C1-C6 алкил)3. Предпочтительными соединениями алкилалюминия являются триэтилалюминий, триизо бутил алюминий, триизо гексил алюминий, три-н-октилалюминий и триизооктилалюминий.

Альтернативно, когда используют боратный сокатализатор, металлоценовый каталитический комплекс находится в его алкилированной форме, то есть, например, может быть использован диметильный или дибензильный металлоценовый каталитический комплекс.

Представляющие интерес сокатализаторы на основе бора включают сокатализаторы формулы (IV)

BY3 (IV)

где Y одинаковые или различные и представляют собой атом водорода, алкильную группу от 1 до примерно 20 атомов углерода, арильную группу от 6 до примерно 15 атомов углерода, алкиларил, арилалкил, галогеналкил или галогенарил, каждый из которых имеет от 1 до 10 атомов углерода в алкильном радикале и от 6 до 20 атомов углерода в арильном радикале, или фтор, хлор, бром или йод. Предпочтительными примерами У являются метил, пропил, изопропил, изобутил или трифторметил, ненасыщенные группы, такие как арил или галогенарил, например, фенильные, толильные, бензильные группы, п-фторфенил, 3,5-дифторфенил, пентахлорфенил, пентафторфенил, 3,4,5-трифторфенил и 3,5-ди(трифторметил)фенил. Предпочтительными вариантами являются трифторборан, трифенилборан, трис(4-фторфенил)боран, трис(3,5-дифторфенил)боран, трис(4-фторметилфенил)боран, трис(2,4,6-трифторфенил)боран, трис(пентафторфенил)боран, трис(толил)боран, трис(3,5-диметилфенил)боран, трис(3,5-дифторфенил)боран и/или трис(3,4,5-трифторфенил)боран.

Особое предпочтение отдают трис(пентафторфенил)борану.

Однако предпочтительно, если используют бораты, то есть соединения, содержащие ион бората 3+. Такие ионные сокатализаторы предпочтительно содержат некоординирующий анион, такой как тетракис(пентафторфенил)борат и тетрафенилборат. Подходящими противоионами являются протонированные производные амина или анилина, такие как метиламмоний, анилиний, диметиламмоний, диэтиламмоний, N-метиланилиний, дифенил аммоний, N,N-диметил анилиний, триметиламмоний, триэтиламмоний, три-н-бутиламмоний, метилдифениламмоний, пиридиний, п-бром-N,N-диметиланилиний или п-нитро-N,N-диметиланилиний.

Предпочтительные ионные соединения, которые могут быть использованы согласно данному изобретению, включают:

триэтиламмонийтетра(фенил)борат,

трибутиламмонийтетра(фенил)борат,

триметиламмонийтетра(толил)борат,

трибутиламмонийтетра(толил)борат,

трибутиламмонийтетра(пентафторфенил)борат,

трипропиламмонийтетра(диметилфенил)борат,

трибутил аммонийтетра(трифторметилфенил)борат,

трибутиламмонийтетра(4-фторфенил)борат,

N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борат,

N,N-диметилбензиламмонийтетракис(пентафторфенил)борат,

N,N-диметиланилинийтетра(фенил)борат,

N,N-диэтиланилинийтетра(фенил)борат,

N,N-диметиланилинийтетракис(пентафторфенил)борат,

N,N-ди(пропил)аммонийтетракис(пентафторфенил)борат,

ди(циклогексил)аммонийтетракис(пентафторфенил)борат,

трифенилфосфонийтетракис(фенил)борат,

триэтилфосфонийтетракис(фенил)борат,

дифенилфосфонийтетракис(фенил)борат,

три(метилфенил)фосфонийтетракис(фенил)борат,

три(диметилфенил)фосфонийтетракис(фенил)борат,

трифенилкарбенийтетракис(пентафторфенил)борат,

или ферроценийтетракис(пентафторфенил)борат.

Предпочтение отдают трифенилкарбенийтетракис(пентафторфенил)борату,

N,N-диметилциклогексиламмонийтетракис(пентафторфенил)борату или

N,N-диметилбензиламмонийтетракис(пентафторфенил)борату.

Было неожиданно обнаружено, что некоторые борсодержащие сокатализаторы особенно предпочтительны. При этом предпочтительные бораты, используемые в изобретении, содержат тритил-ион. Таким образом, поэтому особенно предпочтительно использование N,N-диметиламмоний-тетракиспентафторфенилбората и Ph3CB(PhF5)4 и их аналогов.

Согласно данному изобретению предпочтительными сокатализаторами являются алюмоксаны, более предпочтительно метилалюмоксаны, комбинации алюмоксанов с Al-алкилами, борсодержащими или боратными сокатализаторами и комбинация алюмоксанов с сокатализаторами на основе бора.

Подходящие количества со катализатор а хорошо известны специалисту.

Молярное отношение бора к иону металла в металлоцене может составлять от 0,5:1 до 10:1 моль/моль, предпочтительно от 1:1 до 10:1, особенно от 1:1 до 5:1 моль/моль.

Молярное отношение Al в алюмоксане к иону металла в металлоцене может составлять от 1:1 до 2000:1 моль/моль, предпочтительно от 10:1 до 1000:1, и более предпочтительно от 50:1 до 500:1 моль/моль.

Катализатор можно использовать в нанесенной или ненанесенной форме, предпочтительно в нанесенной форме. Используемый материал носителя в виде твердых частиц предпочтительно представляет собой органический или неорганический материал, такой как диоксид кремния, оксид алюминия или диоксид циркония, или смешанный оксид, такой как алюмосиликат, в частности диоксид кремния, оксид алюминия или алюмосиликат. Предпочтительным является использование диоксида кремния в качестве носителя. Специалисту известны процедуры, необходимые для нанесения металлоценового катализатора.

Особенно предпочтительно носитель представляет собой пористый материал, так что комплекс может быть загружен в поры носителя, например, с использованием процесса, аналогичного описанным в WO 94/14856 (Mobil), WO 95/12622 (Borealis) и WO 2006/097497.

Средний размер частиц носителя - диоксида кремния может обычно составлять от 10 до 100 мкм. Однако оказалось, что особые преимущества можно получить, если носитель имеет средний размер частиц от 15 до 80 мкм, предпочтительно от 18 до 50 мкм.

Средний размер пор носителя - диоксида кремния может составлять от 10 до 100 нм, и объем пор - от 1 до 3 мл/г.

Примерами подходящих материалов носителя являются, например, ES757, производимый и продаваемый PQ Corporation, Sylopol 948, производимый и продаваемый Grace, или диоксид кремния SUNSPERA DM-L-303 производства AGC Si-Tech Со. Носители можно при необходимости прокаливать перед их использованием при приготовлении катализатора для достижения оптимального содержания силанольной группы.

Использование этих носителей является обычным в данной области техники.

Стекловолокно

Вторым обязательным компонентом в армированном волокном композите является стекловолокно. Стеклянные волокна могут представлять собой любой тип стеклянных волокон, такой как длинные стеклянные волокна или короткие стеклянные волокна. Однако особенно предпочтительно, чтобы стеклянные волокна представляли собой короткие стеклянные волокна, также известные как нарезанные стеклянные волокна или измельченные стеклянные нити.

Короткие стеклянные волокна, используемые в армированном волокном композите, предпочтительно имеют среднюю длину волокна от 2,0 до 10,0 мм, более предпочтительно от 2,0 до 8,0 мм, еще более предпочтительно от 2,0 до 5,0 мм.

Также предпочтительно короткие стеклянные волокна, используемые в армированном волокном композите, предпочтительно имеют средний диаметр от 5 до 20 мкм, более предпочтительно от 8 до 18 мкм, еще более предпочтительно от 8 до 15 мкм.

Предпочтительно короткие стеклянные волокна имеют аспектное отношение, определяемое как соотношение между средней длиной волокна и средним диаметром волокна, от 150 до 600, предпочтительно от 200 до 500, более предпочтительно от 250 до 400. Аспектное отношение представляет собой соотношение между средней длиной и средним диаметром волокон.

Компатибилизатор

Еще одним компонентом, присутствующим в армированном волокном композите, является компатибилизатор, или также называемый связующим агентом или промотором адгезии. Как уже отмечено выше, компатибилизатор улучшает адгезию между неполярным полипропиленом и полярными стеклянными волокнами.

Компатибилизатор согласно данному изобретению предпочтительно представляет собой полярно модифицированный полипропилен. Полярно модифицированный полипропилен, например полярно модифицированный гомополимер пропилена или полярно модифицированный сополимер, высоко совместим с полипропиленом армированного волокном композита согласно данному изобретению.

С точки зрения структуры, полярно модифицированные полипропилены предпочтительно выбраны из привитых сополимеров или блок-сополимеров.

В этом контексте предпочтение отдают полярно модифицированным полипропиленам, содержащим группы, полученные из полярных соединений, в частности выбранных из группы, состоящей из ангидридов кислот, карбоновых кислот, производных карбоновых кислот, первичных и вторичных аминов, гидроксильных соединений, оксазолина и эпоксидов, а также ионных соединений.

Конкретными примерами указанных полярных соединений являются ненасыщенные циклические ангидриды и их алифатические диэфиры, а также производные двухосновных кислот. В частности, можно использовать малеиновый ангидрид и соединения, выбранные из C1-С10 линейных и разветвленных диалкилмалеатов, C1-С10 линейных и разветвленных диалкилфумаратов, итаконового ангидрида, C1-С10 линейных и разветвленных диалкиловых эфиров итаконовой кислоты, малеиновой кислоты, фумаровой кислоты, итаконовой кислоты и их смесей.

В конкретном предпочтительном воплощении данного изобретения полярно модифицированный полипропилен представляет собой привитый малеиновым ангидридом полипропилен, где полипропилен представляет собой либо пропилен-этиленовый сополимер, либо гомополимер пропилена. Особенно предпочтительно, чтобы полярно модифицированный полипропилен представлял собой привитый малеиновым ангидридом полипропилен, где полипропилен представляет собой гомополимер пропилена.

Полярно модифицированный полипропилен, особенно привитый малеиновым ангидридом полипропилен, может быть получен простым способом путем реакционной экструзии полипропилена, например, с малеиновым ангидридом в присутствии генераторов свободных радикалов (таких как органические пероксиды), как описано, например, в ЕР 0572028.

Количество групп, полученных из полярных соединений, например, количество малеинового ангидрида, в полярно модифицированном полипропилене, составляют от 0,1 до 5,0 масс. %, предпочтительно от 0,5 до 4,0 масс. %, и более предпочтительно от 0,5 до 3,0 масс. %.

Предпочтительно, полярно модифицированный полипропилен, например, привитый малеиновым ангидридом полипропилен, имеет показатель текучести расплава ПТР2 (190°С, 2,16 кг), измеренный в соответствии с ISO 1133, по меньшей мере 50 г/10 мин, более предпочтительно по меньшей мере 80 г/10 мин, еще более предпочтительно от 50 до 500 г/10 мин, и еще более предпочтительно от 80 до 250 г/10 мин.

Добавки

Армированный волокном композит согласно данному изобретению может дополнительно содержать добавки. Типичными добавками являются поглотители кислот, антиоксиданты, красители, светостабилизаторы, скользящие агенты, средства против царапин, диспергирующие агенты, технологические средства, смазывающие средства, пигменты и т.п.

Такие добавки выпускаются в промышленности и описаны, например, в «Plastic Additives Handbook», 6th edition 2009 of Hans Zweifel (c. 1141 - 1190).

Добавки обычно поставляют в виде суперконцентрата (маточной смеси). Суперконцентрат представляет собой композицию, в которой добавка или смесь добавок в достаточно большом количестве диспергирована в полимере. Соответственно, термин «добавка» согласно данному изобретению также включает материалы-носители, в частности полимерные материалы-носители, в которых диспергирована «активная добавка» или «смесь активных добавок».

Способ получения армированного волокном композита

Армированный волокном композит производят так, как хорошо известно в данной области техники. Соответственно, армированный волокном композит производят с помощью способа, включающего стадии добавления

полипропилена,

стекловолокна,

компатибилизатора, и

возможно, добавок

в экструдер и их экструдирования с получением указанного армированного волокном композита,

где предпочтительно полипропилен получен полимеризацией пропилена и, возможно, этилена в присутствии металлоценового катализатора, имеющего формулу (I), предпочтительно имеющего формулу (II).

Для экструзии, то есть смешивания в расплаве, отдельных компонентов композита можно использовать обычное компаундирующее или смесительное устройство, например, смеситель Бенбери, 2-валковые резиносмесительные вальцы, смеситель Басса или двухшнековый экструдер. Армированный волокном композит, извлеченный из экструдера/смесителя, обычно находится в форме гранул. Затем эти гранулы предпочтительно дополнительно обрабатывают, например, путем литья под давлением для получения изделий и продуктов из композита согласно изобретению.

Особенно предпочтительно армированный волокном композит согласно данному изобретению получен путем смешивания в расплаве отдельных компонентов в экструдере, предпочтительно в двухшнековом экструдере.

В частности, предпочтительно армированный волокном композит согласно данному изобретению получен способом, включающим стадии

(а) подачи полипропилена, компатибилизатора и, возможно, добавок в экструдер, предпочтительно двухшнековый экструдер,

(b) перемешивания в расплаве композиции, полученной на стадии (а), при температуре от 200 до 270°С,

(c) подачи (коротких) стеклянных волокон в экструдер, предпочтительно двухшнековый экструдер, содержащий композицию, полученную на стадии (b), и

(d) перемешивания в расплаве композиции, полученной на стадии (с), при температуре от 200 до 270°С, тем самым получая армированный волокном композит,

где предпочтительно полипропилен получен полимеризацией пропилена и, возможно, этилена в присутствии металлоценового катализатора, имеющего формулу (I), предпочтительно имеющего формулу (II).

Изделия

Изобретение также относится к изделию, предпочтительно автомобильному изделию, содержащему по меньшей мере 90 масс. %, более предпочтительно по меньшей мере 95 масс. %, еще более предпочтительно состоящему из армированного волокном композита согласно данному изобретению.

Особенно предпочтительными являются автомобильные изделия - приборные панели и опоры приборной панели, опоры бампера, несущие компоненты дверей и задних дверей, компоненты под капотом, такие как вентиляторы и держатели аккумуляторов, а также элементы защиты днища.

Особенно предпочтительные воплощения На основе информации, представленной выше, данное изобретение в особенности

относится к следующим воплощениям.

Таким образом, в предпочтительном воплощении армированный волокном композит

согласно изобретению содержит

(a) от 59 до 90 масс. %, в расчете на армированный волокном композит, гомополимера пропилена,

(b) от 9 до 40 масс. %, в расчете на армированный волокном композит, коротких стеклянных волокон,

(c) от 0,05 до 5,0 масс. %, в расчете на армированный волокном композит, компатибилизатора, и

(d) от 0,1 до 5,0 масс. %, в расчете на армированный волокном композит, добавок, где также

общее количество гомополимера пропилена, коротких стеклянных волокон, компатибилизатора и добавок в армированном волокном композите составляет от 98 до 100 масс. %,

при этом дополнительно

гомополимер пропилена имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 152 до 160°С,

(ii) 2,1-региодефекты от 0,10 до 0,90%, определяемые методом 13С-ЯМР-спектроскопии,

(iii) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,10 до 0,90 масс. %,

(iv) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(v) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,0 до менее 4,0,

и предпочтительно гомополимер пропилена не подвергнут висбрекингу. В другом предпочтительном воплощении армированный волокном композит согласно изобретению содержит

(a) от 59 до 90 масс. %, в расчете на армированный волокном композит, гомополимера пропилена,

(b) от 9,0 до 40 масс. %, в расчете на армированный волокном композит, коротких стеклянных волокон,

(c) от 0,05 до 5,0 масс. %, в расчете на армированный волокном композит, компатибилизатора, и

(d) от 0,1 до 5,0 масс. %, в расчете на армированный волокном композит, добавок, где также

общее количество гомополимера пропилена, коротких стеклянных волокон, компатибилизатора и добавок в армированном волокном композите составляет от 98 до 100 масс. %,

при этом дополнительно

гомополимер пропилена имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) 2,1-региодефекты от 0,15 до 0,80%, определяемые методом 13С-ЯМР-спектроскопии,

(iii) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,10 до 0,90 масс. %,

(iv) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(v) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8,

и предпочтительно гомополимер пропилена не подвергнут висбрекингу. В еще одном предпочтительном воплощении армированный волокном композит согласно изобретению предпочтительно содержит

(a) от 59 до 90 масс. %, в расчете на армированный волокном композит, гомополимера пропилена,

(b) от 9,0 до 40 масс. %, в расчете на армированный волокном композит, коротких стеклянных волокон,

(c) от 0,05 до 5,0 масс. %, в расчете на армированный волокном композит, компатибилизатора, и

(d) от 0,1 до 5,0 масс. %, в расчете на армированный волокном композит, добавок, где также

общее количество гомополимера пропилена, коротких стеклянных волокон, компатибилизатора и добавок в армированном волокном композите находится в диапазоне от 98 до 100 масс. %,

при этом дополнительно

гомополимер пропилена имеет

(i) температуру плавления Тпл, определяемую ДСК в соответствии с ISO 11357-3 (скорость нагревания и охлаждения 10°С/мин), от 153 до 159°С,

(ii) 2,1-региодефекты от 0,15 до 0,80%, определяемые методом 13С-ЯМР-спектроскопии,

(iii) долю растворимых в холодном ксилоле веществ (РХКВ), измеренную в соответствии с ISO 16152 (25°С), от 0,10 до 0,90 масс. %,

(iv) показатель текучести расплава ПТР2 (230°С, 2,16 кг), измеренный в соответствии с ISO 1133, от 5,0 до 500 г/10 мин, и

(v) молекулярно-массовое распределение (ММР), определяемое методом гель-проникающей хроматографии (ГПХ), от 1,6 до менее 3,8,

и предпочтительно гомополимер пропилена не подвергнут висбрекингу,

при этом дополнительно

- короткие стеклянные волокна имеют среднюю длину волокна от 2,0 до 10,0 мм и средний диаметр от 5 до 20 мкм, и

- компатибилизатор представляет собой привитый малеиновым ангидридом полипропилен, где привитый малеиновым ангидридом полипропилен имеет содержание малеинового ангидрида от 0,1 до 5 масс. %.

Ниже изобретение описано посредством примеров.

ПРИМЕРЫ

1. Методы определения

Следующие определения терминов и методов определения применимы к приведенному выше общему описанию изобретения, а также к приведенным ниже примерам, если не определено иное.

а) Показатель текучести расплава Показатель текучести расплава (ПТР2) определяют в соответствии с ISO 1133 и указывают в г/10 мин. ПТР2 полипропилена определяют при температуре 230°С и при нагрузке 2,16 кг.

и) Температура тепловой деформации В (ТТД В) Температуру тепловой деформации В (ТТД В) определяли в соответствии с ISO 75 В при 0,45 МПа с использованием испытательных стержней 80×10×4 мм3, полученных литьем под давлением в соответствии с EN ISO 1873-2.

c) Доля растворимых в холодном ксилоле веществ (РХКВ, масс. %) Количество полимера, растворимого в ксилоле, определяют при 25,0°С согласно ISO

16152; 1-е издание; 2005-07-01.

d) Температура плавления Тпл и температура кристаллизации Ткр Температуру плавления Тпл определяют дифференциальной сканирующей

калориметрией (ДСК) в соответствии с ISO 11357-3 с помощью прибора ТА-Instruments 2920 Dual-Cell с холодильным аппаратом RSC и станцией передачи данных. Скорость нагревания и охлаждения 10°С/мин применяют в цикле нагревания/охлаждения/ нагревания между +23 и +210°С. Температуру кристаллизации (Ткр) определяют на стадии охлаждения, в то время как температуру плавления (Тпл) и энтальпию плавления (Нпл) определяют на второй стадии нагревания.

е) Модуль упругости при растяжении Модуль упругости при растяжении и относительное удлинение при разрыве измеряют в соответствии с ISO 527-2 с использованием полученных литьем под давлением образцов, как описано в EN ISO 1873-2 (форма собачьей кости 1 В, толщина 4 мм).

f) Ударная вязкость по Шарпи

Ударную вязкость по Шарпи измеряли в соответствии с ISO 179 leU при +23°С с использованием испытательных образцов в виде полученных литьем под давлением прутков 80×10×4 мм3, подготовленных в соответствии с EN ISO 1873-2.

g) Количественная оценка микроструктуры сополимера с помощью 13С-ЯМР-

спектроскопии

Количественная спектроскопия ядерного магнитного резонанса (ЯМР) была использована для количественной оценки содержания сомономера в полимерах. Количественные ЯМР-спектры 13С{1Н} регистрировали в растворенном виде с помощью ЯМР спектрометра Bruker Advance III 400, работающего на частоте 400,15 и 100,62 МГц для 1Н и 13С, соответственно. Все спектры регистрировали с использованием оптимизированного для 13С удлиненного 10 мм температурного зонда при 125°С с использованием газообразного азота для всей пневматической системы. Примерно 200 мг вещества было растворено в 3 мл 1,2-тетрахлорэтана-d2 (TX3-d2) вместе с ацетилацетонатом хрома(III) (Cr(асас)3), с получением 65 мМ раствора релаксационного агента в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения гомогенного раствора, после первоначального приготовления образца в тепловом блоке, ампулу ЯМР дополнительно нагревали в ротационной печи в течение по меньшей мере 1 часа. После введения в магнит ампулу вращали со скоростью 10 Гц. Эта установка была выбрана в первую очередь ввиду высокого разрешения и количественно была необходима для точной количественной оценки содержания этилена. Применяли стандартное одноимпульсное возбуждение без NOE (ядерного эффекта Оверхаузера), используя оптимизированный угол при вершине, 1 с задержку рециркуляции и двухуровневую схему развязки WALTZ 16 (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R, Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G, Macromol. Rapid Commun. 2007, 28, 1128). В общей сложности в спектре было получено 6144 (6 k) переходов. Количественные спектры 13С{1Н} ЯМР были обработаны, интегрированы, и соответствующие количественные свойства определены из интегралов с помощью собственных компьютерных программ. Все химические сдвиги были косвенно отнесены к центральной метиленовой группе этиленового блока (ЕЕЕ) при 30,00 м.д. с использованием химического сдвига растворителя. Такой подход позволил получить сопоставимые отнесения, даже когда это структурное звено отсутствовало. Наблюдали характерные сигналы, соответствующие внедрению этилена (Cheng, Н. N., Macromolecules 17 (1984), 1950).

При наличии наблюдаемых характерных сигналов, соответствующих 2,1-эритро-региодефектам (как описано в работах L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, Cheng, H. N., Macromolecules 1984, 17, 1950, и W-J. Wang и S. Zhu, Macromolecules 2000, 33 1157), требовалась коррекция с учетом влияния региодефектов на определяемые свойства. Характерных сигналов, соответствующих другим типам региодефектов, не наблюдали.

Долю сомономера количественно определяли с использованием метода Wang et. al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) путем интегрирования множества сигналов по всей спектральной области в спектрах 13С{1Н}. Этот метод был выбран ввиду его надежности и способности учитывать наличие региодефектов, когда это необходимо. Области интегрирования были слегка скорректированы, чтобы увеличить применимость во всем интервале обнаружения содержания сомономера.

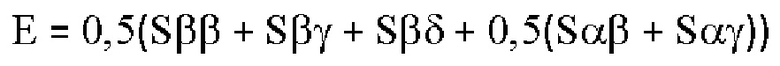

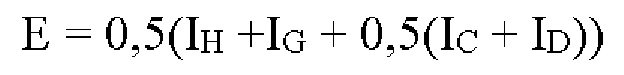

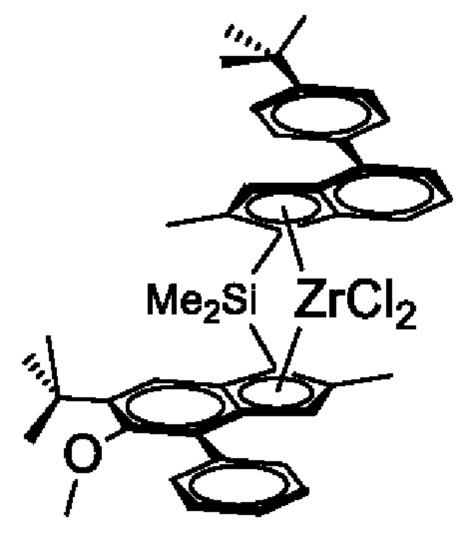

Для систем, где наблюдали только изолированный этилен в последовательностях РРЕРР, метод Wang et al. был модифицирован для уменьшения влияния ненулевых интегралов для участков, которые, как известно, не присутствуют.Такой подход снизил завышенную оценку содержания этилена для таких систем и был достигнут путем сокращения числа участков, используемых для определения абсолютного содержания этилена, до следующего:

Благодаря использованию этого набора участков соответствующим интегральным уравнением становится:

при использовании тех же обозначений, которые используются в статье Wang et al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, используемые для оценки абсолютного содержания пропилена, не были модифицированы.

Молярный процент внедрения сомономера рассчитывали из молярной доли:

Массовый процент внедрения сомономера рассчитывали из молярной доли:

h) Среднечисленная молекулярная масса (Mn), среднемассовая молекулярная масса (Mw) и молекулярно-массовое распределение (Mw/Mn)

Среднечисленная молекулярная масса (Mn), среднемассовая молекулярная масса (Mw) и молекулярно-массовое распределение (Mw/Mn) были определены с помощью гель-проникающей хроматографии (ГПХ) в соответствии с ISO 16014-4:2003 и ASTM D 6474-99. Прибор PolymerChar GPC, снабженный инфракрасным (ПК) детектором, использовали с колонками 3 х Olexis и 1 х Olexis Guard от Polymer Laboratories и 1,2,4-трихлорбензолом (ТХБ, стабилизированный 250 мг/л 2,6-ди-трет-бутил-4-метил-фенола) в качестве растворителя при 160°С и при постоянной скорости потока 1 мл/мин. На один анализ вводили 200 мкл раствора образца. Набор колонок был откалиброван с использованием универсальной калибровки (в соответствии с ISO 16014-2:2003) с использованием не менее 15 стандартов полистирола (ПС) с узким ММР, в диапазоне от 0,5 кг/моль до 11 500 кг/моль. Используемые константы Марка-Хувинка для ПС, ПЭ и ПП являются такими, как описано в ASTM D 6474-99. Все образцы готовили растворением 5,0 - 9,0 мг полимера в 8 мл (при 160°С) стабилизированного ТХБ (такого же, как подвижная фаза) в течение 2,5 часов для ПП или 3 часов для ПЭ при макс.160°С при непрерывном осторожном встряхивании в автопробоотборнике прибора ГПХ.

i) ЛОС и FOG

Значения ЛОС и значения FOG измеряли в соответствии с VDA 278 (октябрь 2011 г.; Термический десорбционный анализ органических выбросов для характеристики неметаллических материалов для автомобилей, VDA Verband der Automobilindustrie) после подготовки проб в форме полученных литьем под давлением пластинок в соответствии с EN ISO 19069-2:2016. Эти пластинки были упакованы в алюминиево-композитную фольгу сразу после производства, и пленки были загерметизированы.

Согласно VDA 278 от октября 2011 года, значение ЛОС определяют как «общее количество легколетучих и среднелетучих веществ. Его рассчитывают в виде толуольного эквивалента. Способ, описанный в данной рекомендации, позволяет определять и анализировать вещества в диапазоне кипения/элюирования до н-пентакозана (С25)».

Значение FOG определяют как «общее количество веществ с низкой летучестью, которые элюируются с временем удержания от н-тетрадекана (включительно)». Его рассчитывают в виде гексадеканового эквивалента. Определены и проанализированы вещества в диапазоне кипения н-алканов от «С14» до «С32».

j) Запотевание

Запотевание измеряли в соответствии с DIN 75201:2011-11, метод В (гравиметрический метод) на полученных прямым прессованием образцах (диаметр 80 мм +/- 1 мм, толщина < 1 см), вырезанных из полученной литьем под давлением пластины. При этом методе массу образующегося при запотевании конденсата на алюминиевой фольге в мг определяют путем взвешивания фольги до и после испытания на запотевание. Термин «запотевание» относится к фракции летучих веществ, конденсированных на стеклянных деталях, таких как, например, ветровое стекло транспортного средства.

k) Средний диаметр волокна

Средний диаметр волокна определяют в соответствии с ISO 1888:2006(Е), метод В, увеличение микроскопа 1000.

2. Приготовление полипропиленов а) Приготовление одноцентровой каталитической системы 1

Каталитический комплекс Был использован следующий металлоценовый комплекс, описанный в WO 2019/179959:

Приготовление МАО на носителе из диоксида кремния

Стальной реактор, снабженный механической мешалкой и фильтрующей сеткой, продували азотом, и устанавливали температуру реактора на уровне 20°С. Затем из питающего барабана добавляли диоксид кремния марки DM-L-303 от AGC Si-Tech Со, предварительно прокаленный при 600°С (5,0 кг), с последующим осторожным повышением давления и снятием давления азотом с использованием ручных клапанов. Затем добавляли толуол (22 кг). Смесь перемешивали в течение 15 мин. После этого в верхнюю часть реактора добавляли через линию подачи 30 масс. % раствор МАО в толуоле (9,0 кг) от Lanxess в течение 70 мин. Затем реакционную смесь нагревали до 90°С и перемешивали при 90°С в течение дополнительных двух часов. Суспензии давали осесть, и маточный раствор отфильтровали. Катализатор дважды промывали толуолом (22 кг) при 90°С с последующим осаждением и фильтрацией. Реактор охлаждали до 60°С, и твердое вещество промывали гептаном (22,2 кг). В завершение, обработанный МАО SiO2 сушили при 60° в токе азота в течение 2 часов, а затем в течение 5 часов в вакууме (-0,5 бар избыт. (-50 кПа избыт.)) при перемешивании. Обработанный МАО носитель собрали в виде сыпучего белого порошка, содержащего 12,2% Al по массе.

Приготовление одноцентровой каталитической системы 1

В стальной реактор в атмосфере азота добавляли через бюретку 30 масс. % МАО в толуоле (0,7 кг) при 20°С. Затем добавляли толуол (5,4 кг) при перемешивании.

Металлоценовый комплекс, описанный выше в разделе 2а) (93 г), добавляли из металлического баллона с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 60 минут при 20°С. Затем из металлического баллона добавляли тритилтетракис(пентафторфенил)борат (91 г) с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 1 ч при комнатной температуре. Полученный раствор добавляли к перемешиваемому осадку МАО на носителе из диоксид кремния, приготовленного как описано выше, в течение 1 часа. Осадок оставили стоять в течение 12 часов, с последующей сушкой под потоком N2 при 60°С в течение 2 ч и дополнительно в течение 5 ч в вакууме (-0,5 бар избыт.(-50 кПа избыт.)) при перемешивании.

Высушенный катализатор отбирали в виде розового сыпучего порошка, содержащего 13,9% Al и 0,11% Zr.

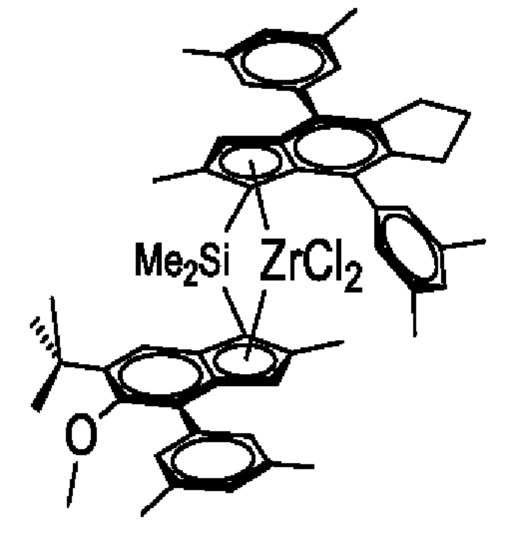

b) Приготовление одноцентровой каталитической системы 2

Каталитический комплекс Был использован следующий металлоценовый комплекс, описанный в WO 2013/007650:

Приготовление МАО на носителе из диоксида кремния

Стальной реактор, снабженный механической мешалкой и фильтрующей сеткой, промывали азотом, и устанавливали температуру реактора на уровне 20°С. Затем из питающего барабана добавляли диоксид кремния марки DM-L-303 от AGC Si-Tech Со, предварительно прокаленный при 600°С (7,4 кг), с последующим осторожным повышением давления и снятием давления азотом с использованием ручных клапанов. Затем добавляли толуол (32,2 кг). Смесь перемешивали (40 об/мин) в течение 15 мин. Далее через 12-миллиметровую линию в верхнюю часть реактора добавляли 30 масс. % раствор МАО в толуоле (17,5 кг) от Lanxess в течение 70 мин. Затем реакционную смесь нагревали до 90°С и перемешивали при 90°С в течение дополнительных двух часов. Суспензии давали осесть, и маточный раствор отфильтровали. Обработанный МАО носитель из диоксида кремния дважды промывали толуолом (32,2 кг) при 90°С с последующим осаждением и фильтрацией. Реактор охлаждали до 60°С, и твердое вещество промывали гептаном (32,2 кг). В завершение, обработанный МАО SiO2 сушили при 60°С в течение 2 ч при потоке азота 2 кг/ч, давлении 0,3 бар избыт.(30 кПа избыт.), а затем в течение 5 часов в вакууме (-0,5 бар избыт. (-50 кПа избыт.)) с перемешиванием при 5 об/мин. Обработанный МАО носитель собирали в виде сыпучего белого порошка, содержащего 12,7% А1 по массе.

Приготовление одноцентровой каталитической системы 2:

В заполненном азотом перчаточном боксе 0,25 мл раствора МАО (30% масс, в толуоле, AXION 1330 СА Lanxess) в сухом толуоле (1 мл) добавляли к аликвоте металлоценового комплекса, описанного выше в разделе 2b) (30,0 мг, 38 мкмоль). Смесь перемешивали в течение 60 минут при комнатной температуре. Далее раствор медленно добавляли к 1,0 г обработанного МАО диоксида кремния, приготовленного, как описано выше, который был помещен в стеклянную колбу. Смеси оставили стоять на ночь, промывали 5 мл толуола и затем подвергали вакуумной сушке в течение 1 часа с получением 1,1 г катализатора в виде розового сыпучего порошка.

Каталитическая система 2 имеет содержание А1 12,5 масс. %, содержание Zr 0,248 масс. % и молярное соотношение Al/Zr 170 моль/моль.

с) Приготовление каталитической системы 3 Циглера-Натта

Использована каталитическая система Циглера-Натта

Используемые химикаты:

20% раствор в толуоле бутилэтилмагния (Mg(Bu)(Et), БЭМ), поставляемый Chemtura

2-этилгексанол, поставляемый Amphochem

3-бутокси-2-пропанол - (DOWANOL™ PnB), поставляемый Dow

бис(2-этилгексил)цитраконат, поставляемый SynphaBase

TiCU, поставляемый Millenium Chemicals

Толуол, поставляемый Aspokem

Viscoplex® 1-254, поставляемый Evonik

Гептан, поставляемый Chevron

Приготовление алкоксисоединения Mg

Раствор алкоксида Mg получали путем добавления с перемешиванием (70 об/мин) смеси 4,7 кг 2-этилгексанола и 1,2 кг бутоксипропанола в 11 кг 20 масс. % раствора бутилэтилмагния (Mg(Bu)(Et)) в толуоле в реакторе из нержавеющей стали объемом 20 л. Во время добавления содержимое реактора поддерживали ниже 45°С. После завершения добавления продолжали перемешивание (70 об/мин) реакционной смеси при 60°С в течение 30 минут. После охлаждения до комнатной температуры к раствору алкоксида Mg добавляли 2,3 кг донора - бис(2-этилгексил)цитраконата, поддерживая температуру ниже 25°С.Смешивание продолжали в течение 15 минут при перемешивании (70 об/мин).

Приготовление твердого каталитического компонента В реактор из нержавеющей стали объемом 20 л были добавлены 20,3 кг TiCl4 и 1,1 кг толуола. При перемешивании 350 об/мин и поддержании температуры на уровне 0°С в течение 1,5 часов добавляли 14,5 кг приготовленного алкоксисоединения Mg. Добавляли 1,7 л Viscoplex® 1-254 и 7,5 кг гептана, и после 1 часа перемешивания при 0°С температуру образующейся эмульсии в течение 1 часа повышали до 90°С. Через 30 минут прекращали перемешивание, капли катализатора затвердевали, и образующимся частицам катализатора давали осадиться. После осаждения (1 час) надосадочную жидкость откачивали. Затем частицы катализатора промывали 45 кг толуола при 90°С в течение 20 минут с последующими двумя промывками гептаном (30 кг, 15 мин). Во время первой промывки гептаном температура снижалась до 50°С, а во время второй промывки - до комнатной температуры.

Полученный таким образом катализатор использовали вместе с триэтилалюминием (ТЭА) в качестве сокатализатора и дициклопентилдиметоксисиланом (D-донором) в качестве донора. Использовали следующее соотношение:

ТЭА/Ti: 250 моль/моль

ТЭА/Донор: 10 моль/моль

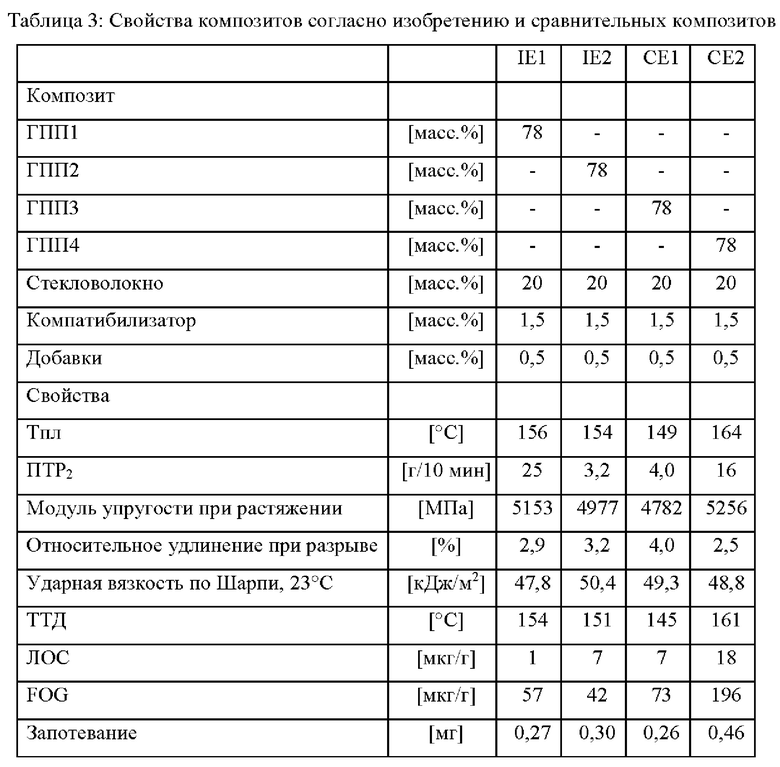

Примеры согласно изобретению IE1 и IE2 и сравнительные примеры СЕ1 и СЕ2 получали путем компаундирования на двухшнековом экструдере с вращением в одном направлении (ZSK 40 от Coperion) со смесительным шнеком, типичным для смесей стекловолокна, и соотношением L/D = 43. Использовали следующие параметры процесса:

- производительность 100 кг/ч

- скорость вращения шнека 100 - 150 об/мин

- температура цилиндра 220 - 250°С, увеличивается от зоны подачи и снова снижается по направлению к пластине фильеры

- фильерная пластина с отверстиями диаметром 4 мм и 3 нитями Полипропилен и добавки, отличные от коротких стеклянных волокон, подавали в