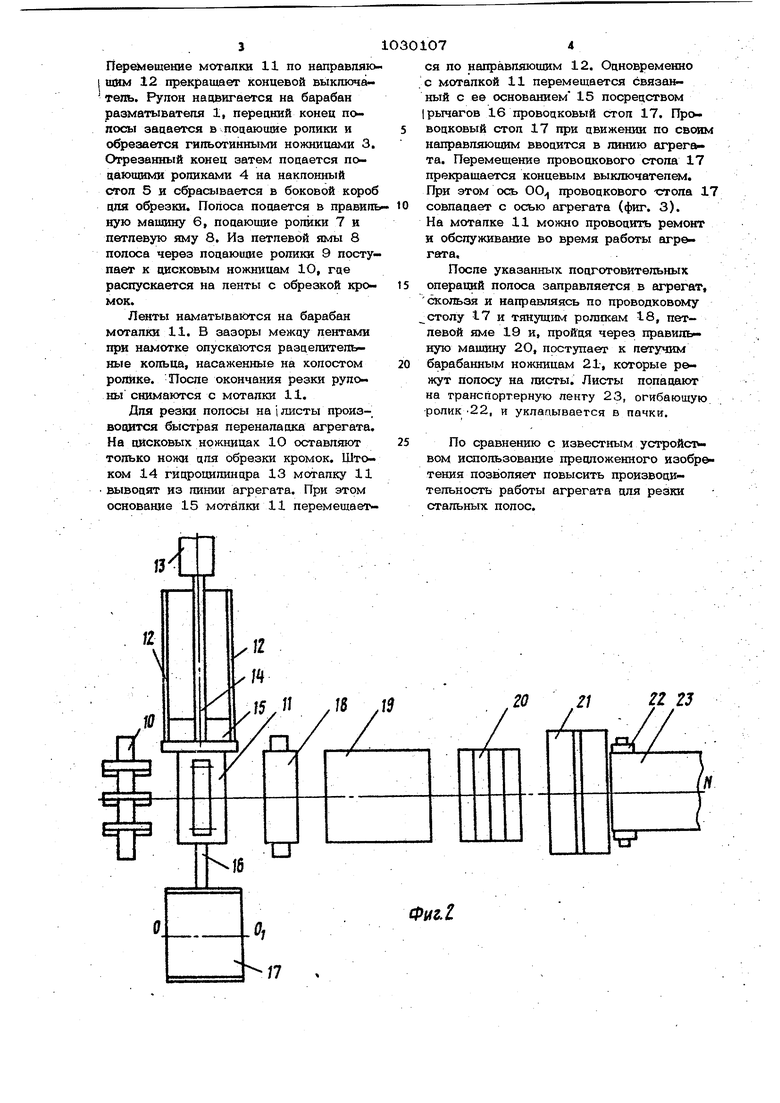

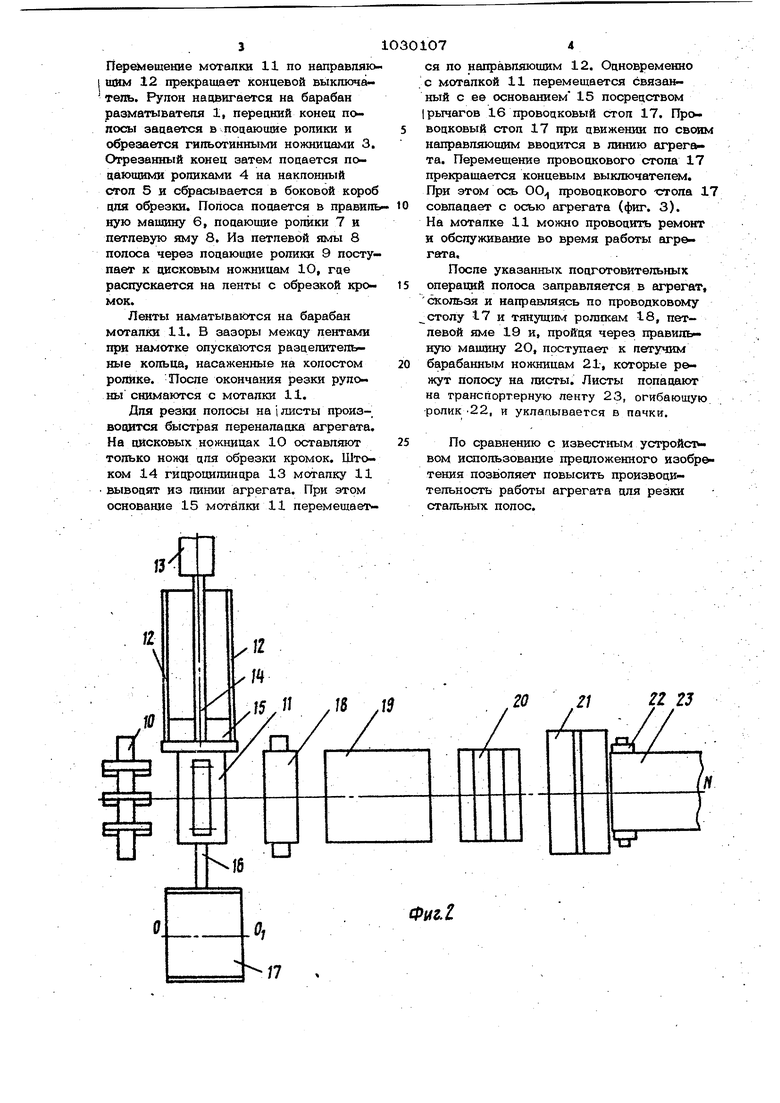

Изобретение относится к обработке металлов давпе ем и может быть иопопьзованй в цехах хопоцного проката цля реэки на листы и роспуск на ленты стальнык хопоцнокатаных полос. Известна пиния для раскроя,, листа, включающая разматыватель, устрой ства для натяжения и поцачи листа, гильотинные ножницы с ножами С-обра ной формы и устройства цпя уборки отрезанных концов, причем иожнне ы снабжены механизмом поворота в мех низмом поступательного перемещения в горизонтальной плоскости l . Оцнако на такой линии невозможно осуществить резку стальных полос на листы и процопьный роспуск на ленты, Наиболее бтшзким к изофетению по технической сущности и цостигаемому результату является агрегат для резки стальных полос, содержаний уста новленные в технологическую лшшю. разматыватель рулонов, правильно-т .нущую машину, гильотинные ножницы, подающие ролики, наклонный стол, правильную машину, оисковые ножницы и моталку, у становленную на направляк идах с возможностью перемещения перпенцикуп$фно оси агрегата . Недостатком указанного агрегата является невысокая производительность связанная с затратой времени на перен ладку агрегата « заправку полос. Цель изобретения - повышение про изводительности агрегата для резки стальных полос. Указанная цель достигается тем, что агрегат для резки,стальнык полос, содержаишй установленные в TexHcno-пгческую пинию разматыватель рулонов правильно-тянущую машину, гильотинные ножницы, подающие ролики, наклонный стол, правильную машину, дисковые ножницы и моталку, установленную на направляющих с возможностью шения перпендикулярно оси агрегата, снабжен проводковым столгал, установленным на направляющих соосно мотадке с возможностью перемещения перпендикулярно к оси агрегата, при этом проводковый стол кинематически связан с моталкой посредством рычажного механизма. На фиг, 1 изо|5ражен агрегат для резки стальных полос, головная часть; на фиг. 2 - то же, хвостовая австь; на фиг. 3 - то же, в рабочем положв| НИИ проводкового стола. Агрегат для резки стальных полос состоит из установленных в технологической линии разматывателя 1 рулонов, правитшно-тянущей машины 2 и гипьо тинных ножниц 3 для обрезки концов полос. За ножницами 3 устйювлены подающие ролики 4, и наклонный стол 5, за которым размешена правильная машина 6, подающие ролики 7, петлевая SM& 8 и подающие ролики 9 для транспсртировки стальной полосы к дисковым ножницам 1О, производящим роспуск полосы на ленты и обрезку боковых кромок. После дисковых ножниц 10 размещена моталка 11 для лент, снабженная электродвигателем щжвода вращения. Моталка 11, основание которой установлено на горизонтальных направляющих 12, п пендикулярных ocas агрегата MN , снабжена механизмом перемещения в виде гидроиилиндра 13 двойного действия, Kcqinyc которого укреплен на фундаменте, а щток 14 на основании 15 моталки 11. Кроме того, основание 15 моталки 11 связано посредством рычагов 16 с 1фовошшKom iM столом 17, установленным на направляюидах с возможностью перемещения по оси моталки (перпендикулярно оси ш регЁ1та). На напр &пяющих .12 основания 15 моталки 11 установлены ксжцевые выключатели, обеспечивающие остановку моталки в рабочем положении (фиг. 2) и установку в рабочем положении проводкового стопа 17 (фиг. 3), когда моталка 11 выведена из линии агрегата. После моталки 11 распопожены подаюише ролики IS,, петлевая яма 19, пра льная машина 20, и летучие ба- рабанта 1е ножницы 21 для резки полосы на листы. После летучих барабаннь1х ножниц 2i сдедует пакетирующее устройство с роликами 22 и транспортерной лентой 23 для укладывания листов в пачки. Агрегат для резки стальных полос работает следующим образсяи. Для резки полосы на ленты в гидрошшинеф 13 подают жидкость под давлоttaeM. Шток 14 гицроциташсфа 13 пв ремещает моталку 11 для лент за оонование 15 по направляющим 12. МоТалка 11 и проводковый стол 17, связанный с ней посредством рычагов 1Б, занимают попожение (фиг. 2),при котором барабан моталки 11 находится в линии агрега та,апровоЕ1Ковый стол 17 вне пинии.

Перемещение мотапки И по направпяюI щйм 12 прекращает концевой выкпюча тель. Рулон надвигается на барабан разматыватепя 1, передний конец полосы задается в подающие ролики и обрезается гильотинными ножницами 3, Отрезанный конец затем подается подающими роликами 4 на наклонный стол 5 и сбрасывается в боковой короб для обрезки. Полоса подается в правила ную машину 6, подающие ролики 7 и петлевую яму 8. Из петлевой ямы 8 полоса через подаюише ролики 9 поступает к дисковым ножницам 1О, где распускается на ленты с обрезкой кромок.

Ленты наматываются на барабан моталки 11. В зазоры между лентами при намотке опускатотся разделительные кольца, насаженные на колостом ролике. После окончания резки рулоны снимаются с моталки 11.

Для резки полосы на i листы производится быстрая переналадка агрегата. На дисковых ножницах 10 оставляют

только ножи для обрезки кромок. Штоком 14 гидроцилиндра 13 моталку 11 выводят из линии агрегата. При этом основание 15 моталки 11 перемещается по 1ааправляющим 12. Одновременно с моталкой 11 перемещается связанный с ее основанием 15 посредством I рычагов 16 проводковый стол 17. Проводковый стол 17 при движении по своим направл5пощим вводится в линию агрегарта. Перемещение проводкового стола 17 прекращается концевым выключатели. При этом ось ОО проводкового -стола 17 совпадает с осью агрегата (фиг. 3). На моталке 11 можно проводить ремонт и обслуживание во время работы агр гата,.

После указанных подготовительных операций полоса заправляется в агрегат, скользя и направляясь по проводковому столу 17 и тянущим рошпсам 18, петлевой яме 19 и, пройдя через правильную машину 20, поступает к летучим барабанным ножницам 21, которые режут полосу на листы. Листы попадают на гране портерную ленту 23, огибающую ролик 22, и уклааывается в пачки.

По сравнению с известным устройст. вом использование предложенного изобр тения позволяет повысить производиельность работы агрегата для резки стальных полос.

Фиг. г

S5

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Способ обработки горячекатаной полосы из углеродистых сталей в непрерывно-травильном агрегате | 1981 |

|

SU1018985A1 |

| Устройство для травления прокатанной стальной полосы и листа | 1961 |

|

SU143295A1 |

| Линия для поперечной и продольной резки | 1988 |

|

SU1606268A1 |

| ЛИНИЯ ДЛЯ РАСКРОЯ ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 1990 |

|

RU2047427C1 |

| Агрегат дрессировки,правки и резки металлических полос | 1984 |

|

SU1168302A1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2010 |

|

RU2423198C1 |

| Линия для раскроя движущегося листового проката | 1980 |

|

SU912415A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

АГРЕГАТ ДЛЯ РЕЗКИ СТАЛЬ НЫХ полос, содержащий устаиовпенныв в текнопогическую пяншо раэ«1ать1ватеяь рупаяов, прави11Ьно Т5шушую ма шину, гипьотвнные ножницы, попаюшие ропшш, некпонной стрп, правильную машину, писковые ножнкць и моталку, уе гановпенную на направляющих с воэможностью перемещения перепншкушфно оси агрегата, отдичающийс я тем, что, с цепью повышения провзвоонтепьносш, он снабжен провоцковым стопом, установленным на напра&пяющих соосно моталке с возможностью перемещения перпеноикулярно к оси агр&. гата, при этом щ)овоцковый стол кинематически связан с моталкой nccpenctw BOM рычажного мечанизма. сл с

3

a:

fc

N

.

t/

1

| I | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборная металлическая кровать | 1927 |

|

SU8167A1 |

Авторы

Даты

1983-07-23—Публикация

1981-09-18—Подача