Изобретение относится к способу получения аппретированных углеродных волокон и полиэфирэфиркетонным композиционным материалам, и может быть использовано в качестве конструкционных полимерных материалов для производства изделий специального назначения в аддитивных технологиях.

Одним из путей повышения эксплуатационных характеристик углеволоконных полиэфирэфиркетонных композиционных материалов является покрытие аппретами поверхности углеродного волокна, позволяющего модифицировать структуру межфазного слоя и увеличить межмолекулярные адгезионные взаимодействия на границе раздела фаз полимер-наполнитель.

Известны полимерные композиционные материалы, содержащие полиэфиркетоны.

Патент EP 0224236 A2 посвящен созданию композиций полимеров с улучшенной химической стойкостью и стабильной формовкой для литья под давлением, которые содержат полиэфиркетон (ПЭК), (не полиэфирэфиркетон (ПЭЭК)), ароматический полисульфон, и наполнители, в том числе, и углеродное волокно.

В патенте EP 0316681 A2 также описаны волокнистые композиционные материалы из полиэфирсульфона, полифиркетона (не полиэфирэфиркетон) и углеродного волокна. В обоих патентах приводятся композиты, полученные из смеси двух полимеров - полиэфирсульфона, полифиркетона, наполненных волокнами. В них не приведены сведения об аппретировании углеродных волокон для получения ПКМ с повышенными механическими свойствами.

В патенте RU 2278126, опубл. 20.06.2006, бюлл. №17 приведены композиции, используемые для сшивания цепей. В этой работе предлагается использовать смесь полиэфиркетона (не ПЭЭК) с концевыми аминогруппами и сополимеры полиэфирсульфона (ПЭС) и сополиэфирэфирсульфона (ПЭЭС) с концевыми ангидридными группами. Смесь растворяют в высококипящем растворителе - N-метилпирролидоне и обрабатывают ею углеродные волокна. Недостатком решения является использование растворителя с высокой точкой кипения (203°С), который трудно удалить из композиции, а его остатки при высоких температурах эксплуатации изделий приведут к появлению в отливках пузырей, и как следствие, к понижению эксплуатационных свойств.

Из уровня техники известны различные виды аппретирующих добавок, используемых при создании полимерных композиционных материалов. Так, в патенте на изобретение RU 2057767 приводится полимерный композиционный материал, в состав которого входят полисульфоновый полимер и углеродные волокна. Углеродные волокна содержат на поверхности в качестве аппретирующего слоя сополимер, состоящий из звеньев метакриловой кислоты, диэтиленгликоля и бензосульфокислоты в молярном соотношении от 49,5:49,5:1 до 49:49:2 в количестве 0,52-5,0% от массы волокна при следующем соотношении компонентов, масс. %: углеродные армирующие волокна, содержащие сополимер, 25-75; полисульфоновая матрица остальное. По словам авторов изобретения, использование в качестве аппретирующего слоя указанного сополимера позволяет в 1,8-2,2 раза повысить межслоевую прочность при сдвиге полисульфоновых углепластиков. Основным недостатком предлагаемого решения является использование водной среды для нанесения на углеродную ленту смеси мономеров. Так как углеродные волокна и ленты являются гидрофобными, добиться равномерного распределения водного раствора смеси мономеров сложно. В результате полимеризации также возможна неполная конверсия мономеров, что может привести к образованию и выделению воды на других этапах получения полимерного композита, что приведет к образованию пор и снижению прочностных характеристик. Присутствие в водной среде бензолсульфокислоты будет способствовать к накоплению ионов, что будет ухудшать диэлектрические свойства материалов.

По патенту РФ №2201423 получены полимерные композиции из полимерного связующего (аппрета) и стеклоткани или углеродного наполнителя. Сначала получают связующее - олигомер реакцией тетранитрила ароматической тетракарбоновой кислоты и ароматического бис-о-цианамина при температурах 170-180°С. Связующее получается в виде порошка. Главным недостатком этого решения является сложность процесса получения связующего. При неполной конверсии мономеров во время синтеза, может происходить выделение побочных низкомолекулярных продуктов реакции во время совмещения связующего с наполнителем при повышенной температуре, следствием чего будет иметь место образование пустот в композиционном материале. Указанное приведет к ухудшению прочностных характеристик материала. Кроме этого, порошкообразные аппреты могут недостаточно равномерно покрывать поверхность наполнителя.

Известны полиэфирэфиркетонные композиты по патенту США №4049613. Чтобы увеличить смачиваемость углеродного волокна полимерной матрицей, авторы предлагают выдерживать наполнитель в горячей азотной кислоте в течение трех суток, что в технологическом и экономическом плане невыгодны.

В следующем патенте приводится способ аппретирования углеродного волокна по патенту РФ №2054015 «Способ аппретирования углеродного волокна для производства полисульфонового углепластика». По предлагаемому способу, проводят смешение блоксополимера с растворителем. Блоксополимером, состоящим из звеньев бисметакрилоилоксидиэтиленгликольфталата и бисметакрилоилокси-триэтиленгликольфталата, осуществляют пропитку углеродного наполнителя с последующей сушкой для удаления растворителя и полимеризации пленки аппрета на волокне, отличающийся тем, что смешение проводят в воде с одновременным воздействием ультразвукового излучения при частоте от 15 до 44 кГц и длительности воздействия от 5 до 14 минут. Недостатками способа являются использование водных растворов блоксополимеров для смачивания гидрофобных поверхностей углеродного волокна и необходимость дальнейшей полимеризации на поверхности наполнителя. Следствием может быть неравномерное смачивание наполнителя, а, следовательно, понижение свойств получаемого углепластика.

Наиболее близким аналогом выступает патент РФ №2752625, «Полимерный композиционный материал на основе полиэфирэфиркетона и углеволокна и способ его получения». К недостаткам патента можно отнести не слишком высокие значения приводимых физико-механических показателей композиционны материалов и длительность процесса получения аппретированных волокон.

Задача настоящего изобретения заключается в разработке способа получения аппретированных углеродных волокон с меньшей длительностью процесса аппретирования, и полиэфирэфиркетонных композиционных материалов с более высокими значениями физико-механических и реологических показателей, на основе матричного полимера полиэфирэфиркетона (ПЭЭК) наполненного аппретированным углеродным волокном (углеволокном, УВ).

Поставленная задача достигается тем, что полиэфирэфиркетонные композиционные материалы, наполненные углеродными волокнами, получают предварительной обработкой углеродного волокна аппретирующим составом, представляющим собой смесь сополиэпоксиэфира на основе диана, фенолфталеина и эпихлоргидрина (СПЭЭДФ) со степенью поликонденсации n=85÷90 и 2,4-толуилендиамина.

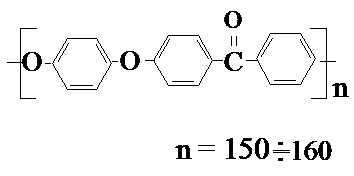

Матричный полиэфирэфиркетон представляет собой промышленный полимер PEEK 450, являющийся продуктом поликонденсации 1,4-диоксибензола и 4,4'-дифтордифенилкетона формулы:

При этом берут следующие соотношения (масс. %) компонентов в наполнителе:

Количество аппретированного углеродного волокна в композиционном материале соответствует 10 масс. %. Такая обработка аппретирующим составом повышает смачиваемость наполнителя аппретирующим составом, дает возможность многократно проводить при необходимости термообработку получаемого изделия без изменения свойств аппрета.

Углеродный наполнитель покрывают аппретирующим составом путем обработки в смеси метиленхлорида и ацетона.

Композиционные материалы по настоящему изобретению получают путем предварительного смешения полимерной матрицы и аппретированного углеволокна с использованием высокоскоростного гомогенизатора Multi function disintegrator VLM-40B. Затем полимерная смесь подвергается экструзии с использованием лабораторного двухшнекового экструдера с тремя зонами нагрева при температурных режимах переработки 200°С, 315°С, 355°С. Использованы углеродное волокно марки RK-306 (IFI Technical Production) и промышленный полиэфирэфиркетон марки PEEK 450 с приведенной вязкостью 0,32 дл/г, измеренной для 1%-го раствора в концентрированной серной кислоте.

Ниже представлены примеры, иллюстрирующие способ получения аппретированных углеродных волокон.

Пример 1. Приготовление аппретированного УВ с 1,0 масс. % СПЭЭДФ и 3,5 масс. % 2,4-ТДА.

В трехгорловую реакционную колбу, снабженную мешалкой, подачей газообразного азота и прямым холодильником, помещают 23,875 г (95,5 масс. %) УВ с длиной волокон 0,2 мм и приливают раствор, полученный растворением 0,25 г (1,0 масс. %) СПЭЭДФ и 0,875 г (3,5 масс. %) 2,4-ТДА в смеси 110 мл ацетона и 55 мл метиленхлорида (0,7%-й раствор). Колбу помещают в водяную баню, включают мешалку, подачу азота, и выдерживают при 20°С - 4 минуты. Затем, проводят нагревание содержимого колбы и отгонку растворителей по режиму: 27°С - 5 мин.; 33°С - 5 мин.; 53°С - 4 мин.; 63°С - 13 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 50-51°С, 2 часа.

Пример 2. Приготовление аппретированного УВ с 1,5 масс. % СПЭЭДФ и 3,0 масс. % 2,4-ТДА.

В трехгорловую реакционную колбу, снабженную мешалкой, подачей газообразного азота и прямым холодильником, помещают 23,875 г (95,5 масс. %) УВ с длиной волокон 0,2 мм и приливают раствор, полученный растворением 0,375 г (1,5 масс. %) СПЭЭДФ и 0,75 г (3,0 масс. %) 2,4-ТДА в смеси 110 мл ацетона и 55 мл метиленхлорида (0,7%-й раствор). Колбу помещают в водяную баню, включают мешалку, подачу азота, и выдерживают при 20°С - 4 минуты. Затем, проводят нагревание содержимого колбы и отгонку растворителей по режиму: 27°С - 5 мин.; 33°С - 5 мин.; 53°С - 4 мин.; 63°С - 13 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 50-51°С, 2 часа.

Пример 3. Приготовление аппретированного УВ с 2,0 масс. % СПЭЭДФ и 2,5 масс. % 2,4-ТДА.

В трехгорловую реакционную колбу, снабженную мешалкой, подачей газообразного азота и прямым холодильником, помещают 23,875 г (95,5 масс. %) УВ с длиной волокон 0,2 мм и приливают раствор, полученный растворением 0,5 г (2,0 масс. %) СПЭЭДФ и 0,625 г (2,5 масс. %) 2,4-ТДА в смеси 110 мл ацетона и 55 мл метиленхлорида (0,7%-й раствор). Колбу помещают в водяную баню, включают мешалку, подачу азота, и выдерживают при 20°С - 4 минуты. Затем, проводят нагревание содержимого колбы и отгонку растворителей по режиму: 27°С - 5 мин.; 33°С - 5 мин.; 53°С - 4 мин.; 63°С - 13 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 50-51°С, 2 часа.

Пример 4. Приготовление аппретированного УВ с 2,5 масс. % СПЭЭДФ и 2,0 масс. % 2,4-ТДА.

В трехгорловую реакционную колбу, снабженную мешалкой, подачей газообразного азота и прямым холодильником, помещают 23,875 г (95,5 масс. %) УВ с длиной волокон 0,2 мм и приливают раствор, полученный растворением 0,625 г (2,5 масс. %) СПЭЭДФ и 0,5 г (2,0 масс. %) 2,4-ТДА в смеси 110 мл ацетона и 55 мл метиленхлорида (0,7%-й раствор). Колбу помещают в водяную баню, включают мешалку, подачу азота, и выдерживают при 20°С - 4 минуты. Затем, проводят нагревание содержимого колбы и отгонку растворителей по режиму: 27°С - 5 мин.; 33°С - 5 мин.; 53°С - 4 мин.; 63°С - 13 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 50-51°С, 2 часа.

Пример 5. Приготовление аппретированного УВ с 3,0 масс. % СПЭЭДФ и 1,5 масс. % 2,4-ТДА.

В трехгорловую реакционную колбу, снабженную мешалкой, подачей газообразного азота и прямым холодильником, помещают 23,875 г (95,5 масс. %) УВ с длиной волокон 0,2 мм и приливают раствор, полученный растворением 0,75 г (3,0 масс. %) СПЭЭДФ и 0,375 г (1,5 масс. %) 2,4-ТДА в смеси 110 мл ацетона и 55 мл метиленхлорида (0,7%-й раствор). Колбу помещают в водяную баню, включают мешалку, подачу азота, и выдерживают при 20°С - 4 минуты. Затем, проводят нагревание содержимого колбы и отгонку растворителей по режиму: 27°С - 5 мин.; 33°С - 5 мин.; 53°С - 4 мин.; 63°С - 13 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 50-51°С, 2 часа.

Пример 6. Приготовление аппретированного УВ с 3,5 масс. % СПЭЭДФ и 1,0 масс. % 2,4-ТДА.

В трехгорловую реакционную колбу, снабженную мешалкой, подачей газообразного азота и прямым холодильником, помещают 23,875 г (95,5 масс. %) УВ с длиной волокон 0,2 мм и приливают раствор, полученный растворением 0,875 г (3,5 масс. %) СПЭЭДФ и 0,25 г (1,0 масс. %) 2,4-ТДА в смеси 110 мл ацетона и 55 мл метиленхлорида (0,7%-й раствор). Колбу помещают в водяную баню, включают мешалку, подачу азота, и выдерживают при 20°С - 4 минуты. Затем, проводят нагревание содержимого колбы и отгонку растворителей по режиму: 27°С - 5 мин.; 33°С - 5 мин.; 53°С - 4 мин.; 63°С - 13 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 50-51°С, 2 часа.

Из аппретированных УВ и ПЭЭК получены полиэфирэфиркетонные композиционные материалы, содержащие 10 масс. % аппретированных смесью СПЭЭДФ и 2,4-ТДА углеродных волокон.

В таблице 1 представлены составы, а также реологические и физико-механические свойства полиэфирэфиркетонных композиционных материалов с аппретированными углеродными волокнами по примерам 1-6, обработанных различными количествами аппретирующего состава.

г/10 мин

11 Дж

с/н

МПа

МПа

МПа

где, ПТР - показатель текучести расплава, Ар - ударная прочность с надрезом, Еизг - модуль упругости при изгибе, σраст и Ераст - разрушающее напряжение и модуль упругости при растяжении; σтек - предел текучести при растяжении.

Как видно из приведенных результатов, полиэфирэфиркетонные композиционные материалы с аппретированными УВ (№1-6), проявляют более высокие физико-механические и реологические свойства по сравнению с материалом, содержащим неаппретированное углеволокно (первая строка таблицы).

Технический результат предлагаемого изобретения заключается в уменьшении длительности процесса аппретирования углеволокон, и улучшении физико-механических и реологических свойств, создаваемых полиэфирэфиркетонных композиционных материалов за счет введения аппретирующего состава - сополиэпоксиэфира на основе диана, фенолфталеина и эпихлоргидрина со степенью поликонденсации n=85÷90 и 2,4-толуилендиамина, который повышает смачиваемость углеродного волокна, и увеличивает граничные взаимодействия между наполнителем и полиэфирэфиркетонной матрицей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аппретированных углеволокон и полимерный композиционный материал | 2024 |

|

RU2836913C1 |

| Способ получения аппретированного углеволокна и полиэфиримидная композиция на его основе | 2024 |

|

RU2841217C1 |

| Полиэфирэфиркетонный углеволокнистый композиционный материал и способ его получения | 2022 |

|

RU2793886C1 |

| Способ получения аппретированного углеволокна и полиэфирэфиркетонный композит | 2023 |

|

RU2811422C1 |

| Способ получения аппретированного углеволокна и полиэфирэфиркетонный композит на его основе | 2022 |

|

RU2793890C1 |

| Способ получения аппретированного стекловолокна и полиэфиримидная композиция на его основе | 2023 |

|

RU2818818C1 |

| Способ получения аппретированного углеволокна и полиэфиримидный композиционный материал | 2022 |

|

RU2793762C1 |

| Полимерный композит на основе полиэфирэфиркетона и углеволокна и способ его получения | 2020 |

|

RU2752627C1 |

| Способ получения аппретированного углеволокна и полимерный композит на его основе | 2023 |

|

RU2811291C1 |

| Способ получения аппретированных углеволокон и полимерные композиции на их основе | 2022 |

|

RU2796404C1 |

Изобретение относится к способу получения аппретированных углеродных волокон и полиэфирэфиркетонных композиционных материалов. Для получения модифицированного материала аппретирующий состав наносят на волокно с последующим высушиванием при 50-51°С. Аппретирующий состав представляет собой 0,7% масс. раствор смеси сополиэпоксиэфира на основе диана, фенолфталеина и эпихлоргидрина (СПЭЭДФ) с 2,4- толуилендиамином (2,4-ТДА) в ацетоне и метиленхлориде. Полученную в результате композицию выдерживают при 20°С 4 минуты и проводят ступенчатый подъем температуры с отгонкой растворителей по режиму: 27°С - 5 мин; 33°С – 5 мин; 53°С - 4 мин; 63°С – 13 мин. При этом содержание компонентов в полученной композиции составляет (мас.%): углеволокно 95,5; сополиэпоксиэфир на основе диана, фенолфталеина и эпихлоргидрина (СПЭЭДФ) 1,0÷3,5; 2,4-толуилендиамин (2,4-ТДА) 3,5÷1,0. Предложенное изобретение позволяет уменьшить длительность процесса аппретирования углеволокон и улучшить физико-механические и реологические свойства создаваемого полиэфирэфиркетонного композиционного материала за счет введения аппретирующего состава, который повышает смачиваемость наполнителя и увеличивает межмолекулярные взаимодействия между углеродным волокном и полиэфирэфиркетонной матрицей. 2 н.п. ф-лы, 1 табл., 6 пр.

1. Способ получения аппретированных углеродных волокон, предназначенных для конструкционных изделий специального назначения в аддитивных технологиях, основанных на аппретировании углеродного волокна путем нанесения аппретирующего состава из раствора с последующей сушкой в сушильном шкафу под вакуумом при 50-51°С, отличающийся тем, что аппретирующий состав, представляющий собой смесь сополиэпоксиэфира на основе диана, фенолфталеина и эпихлоргидрина (СПЭЭДФ) с 2,4- толуилендиамином (2,4-ТДА), наносят из раствора с массовой концентрацией 0,7% в смеси органических легколетучих растворителей – ацетоне и метиленхлориде, выдерживают при 20°С 4 минуты и проводят ступенчатый подъем температуры с отгонкой растворителей по режиму: 27°С - 5 мин; 33°С – 5 мин; 53°С - 4 мин; 63°С – 13 мин, причем количественное соотношение компонентов соответствует в мас.%:

2. Полиэфирэфиркетонный композиционный материал в качестве конструкционных полимерных материалов, предназначенный для производства изделий специального назначения в аддитивных технологиях, на основе полиэфирэфиркетона и углеродного волокна, обработанного аппретирующим составом, отличающийся тем, что используется аппретированное углеродное волокно, полученное способом по п. 1, причем количественное соотношение компонентов в полиэфирэфиркетонном композиционном материале соответствует в мас.%:

| Полимерный композиционный материал на основе полиэфирэфиркетона и углеволокна и способ его получения | 2020 |

|

RU2752625C1 |

| 0 |

|

SU316681A1 | |

| КОМПОЗИЦИЯ, ИСПОЛЬЗУЕМАЯ ДЛЯ СШИВАНИЯ ЦЕПЕЙ | 2001 |

|

RU2278126C2 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2057767C1 |

| СПОСОБ ИЗМЕНЕНИЯ ЭНЕРГОЕМКОСТИ ГИДРОТРАНСФОРМАТОРА | 1966 |

|

SU224236A1 |

Авторы

Даты

2024-01-11—Публикация

2023-03-17—Подача