Изобретение относится к способу получения аппретированных углеродных волокон и полиэфиримидным композициям на их основе, и может быть использовано в качестве конструкционных полимерных материалов для производства изделий специального назначения в аддитивных технологиях.

Одним из путей повышения эксплуатационных характеристик углеволоконных полиэфиримидных композиций является покрытие аппретами поверхности углеродного волокна, позволяющего модифицировать структуру межфазного слоя и увеличить межмолекулярные адгезионные взаимодействия на границе раздела фаз полимер-наполнитель.

Аппретами называют вещества, влияющие на структуру, свойства и протяженность межфазного слоя, который многократно увеличивает площадь контакта волокнистого наполнителя со связующим. Для производства конструкционных полимерных композиционных материалов с заданными эксплуатационными характеристиками необходимо целенаправленно подбирать аппретирующий состав для армирующего волокна с учетом вязкости связующего, его молекулярной массы, физико-химических свойств, размеров и структуры пор в наполнителе. Таким образом, разработка аппретирующих составов для получения полимерных композиционных материалов на основе суперконструкционных термопластов позволит повысить механические, теплостойкие, а также эксплуатационные свойства материала, что приведет к увеличению срока службы изделий.

Из уровня техники известны различные виды аппретирующих добавок, используемых при создании полимерного композиционного материала. Так патент на изобретение RU 2057767 описывает полимерный композиционный материал, включающий в себя полисульфоновую матрицу и углеродные волокна, причем углеродные волокна содержат на поверхности в качестве аппретирующего слоя сополимер, состоящий из звеньев метакриловой кислоты, диэтиленгликоля и бензосульфокислоты в молярном соотношении от 49,5:49,5:1 до 49:49:2 в количестве 0,52-5,0 % от массы волокна при следующем соотношении компонентов, масс. %: углеродные армирующие волокна, содержащие сополимер, 25-75; полисульфоновая матрица остальное. Как утверждают авторы изобретения, использование в качестве аппретирующего слоя указанного сополимера позволяет в 1,8-2,2 раза повысить межслоевую прочность при сдвиге полисульфоновых углепластиков. Основным недостатком предлагаемого решения является использование водной среды для нанесения на углеродную ленту смеси мономеров. Так как углеродные волокна и ленты являются гидрофобными, добиться равномерного распределения водного раствора смеси мономеров сложно. В результате полимеризации также возможна неполная конверсия мономеров, что может привести к образованию и выделению воды на других этапах получения полимерного композита, что приведет к образованию пор и снижению прочностных характеристик. Наличие в водной среде бензолсульфокислоты может также приводить к накоплению ионов, что может ухудшить диэлектрические свойства.

Известны полимерные композиции по патенту РФ № 2201423, полученные на основе полимерного связующего (аппрет) и стеклоткани или углеродного наполнителя. Предварительно получают связующее - олигомер путем взаимодействия тетранитрила ароматической тетракарбоновой кислоты и ароматического бис-о-цианамина при температуре 170-180°С. Связующее получают в порошкообразном виде. Основным недостатком приведенного решения является сложность процесса синтеза связующего. Неполная степень превращения мономеров во время синтеза может привести к выделению побочных низкомолекулярных продуктов реакции при совмещении связующего с наполнителем при повышенной температуре, а, следовательно, к образованию пустот в композиционном материале, что будет приводить к ухудшению прочностных характеристик материала. Кроме того, порошкообразные аппреты могут недостаточно равномерно покрывать поверхность наполнителя.

Известны полиэфиримидные композиты по патенту США № 4049613. Для увеличения смачиваемости углеродного волокна полимерной матрицей, в патенте предлагается выдерживать наполнитель в горячей азотной кислоте в течение трех суток, что в технологическом и экономическом плане невыгодны.

В следующей работе - по патенту РФ № 2054015 «Способ аппретирования углеродного волокна для производства полисульфонового углепластика», предложено смешение с растворителем блоксополимера, состоящего из звеньев бисметакрилоилоксидиэтиленгликольфталата и бисметакрилоилокси-триэтиленгликольфталата, пропитку углеродного наполнителя с последующей сушкой для удаления растворителя и полимеризации пленки аппрета на волокне, отличающийся тем, что смешение осуществляют в воде с одновременным воздействием ультразвукового излучения при частоте от 15 до 44 кГц и длительности воздействия от 5 до 14 минут. Недостатками способа являются использование водных растворов блоксополимеров для смачивания гидрофобных поверхностей углеродного волокна и необходимость дальнейшей полимеризации на поверхности наполнителя. Следствием может быть неравномерное смачивание наполнителя, а, следовательно, ухудшение свойств получаемого углепластика.

Наиболее близким аналогом выступает способ аппретирования углеродного волокна по патенту РФ № 2712612 «Способ получения аппретированных углеродных волокон и композиционные материалы на их основе». Недостатком решения можно считать относительно невысокие значения температуры стеклования полимерных композиционные материалов.

Задача настоящего изобретения заключается в разработке способа получения аппретированных углеродных волокон и полиэфиримидных композиций на его основе с улучшенными значениями температуры стеклования с использованием матричного полимера - полиэфиримида (ПЭИ), армированного аппретированным углеродным волокном (УВ) в качестве наполнителя.

Поставленная задача достигается тем, что аппретированные углеродные волокна получаются предварительной обработкой углеродного волокна аппретирующим составом - смесью 2,6-толуилендиамина (2,6-ТДА):

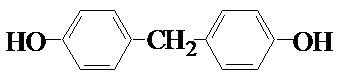

и 4,4'-диоксидифенилметана (ДОДФМ):

при воздействии ультразвука с рабочей частотой 46 кГц.

При этом берут следующие соотношения (масс. %) компонентов в наполнителе:

Количество аппретирующего состава к углеродному волокну соответствует 4,5%. Количество аппретированного углеродного волокна в композиционном материале соответствует 20 масс. %.

Обработка таким аппретирующим составом повышает смачиваемость углеродного волокна матричным полиэфиримидом, позволяет многократно проводить при необходимости термообработку получаемого изделия без изменения свойств аппретирующего состава.

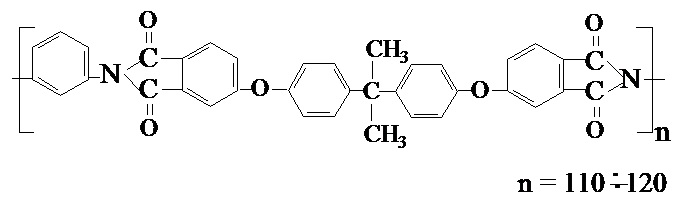

Матричный полимер - промышленный полиэфиримид (ПЭИ) марки ULTEM-1010, формулы:

является продуктом поликонденсации 1,3-диаминобензола и диангидрида 2,2'-бис[4(3,4-дикарбоксифенокси)фенил]-пропана. Приведенная вязкость равна 0,61 дл/г, измеренная для 0,5 %-го раствора в хлороформе.

Аппретированные волокна получают путем обработки углеродного волокна аппретирующим составом - раствором 2,6-толуилендиамина и 4,4'-диоксидифенилметана в растворителе - этиловом спирте головной фракции (ЭСГФ), при воздействии ультразвука в ультразвуковой ванне CD-4820 с рабочей частотой 46 кГц. Этиловый спирт головной фракции является побочным продуктом при производстве этанола, содержит этанол и легколетучие соединения - альдегиды, эфиры, метанол.

Полимерные композиции по настоящему изобретению получают путем предварительного смешения полимерной матрицы и аппретированного углеволокна с использованием высокоскоростного гомогенизатора Multi function disintegrator VLM-40B. Затем полимерная смесь подвергается экструзии с использованием лабораторного двухшнекового экструдера с тремя зонами нагрева при температурных режимах переработки 200°С, 315°С, 355°С. Использовано углеродное волокно марки RK-306 (IFI Technical Production).

Ниже представленные примеры, иллюстрирующие способ получения аппретированных углеродных волокон с использованием аппретирующего состава.

Пример 1. Получение аппретированного УВ с 1,0 масс. % ДОДФМ и 3,5 масс. % 2,6-ТДА.

В трехгорловую реакционную колбу помещают 23,875 г (95,5 масс. %) УВ с длиной волокон 3 мм и приливают раствор, полученный растворением 0,25 г (1,0 масс. %) ДОДФМ и 0,875 г (3,5 масс. %) 2,6-ТДА в 180 мл ЭСГФ (0,67 %-й раствор). Колбу помещают в водяную баню ультразвуковой ванны при температуре 20°С, включают ультразвук и выдерживают 3 минуты. После этого, в колбу помещают мешалку, подсоединяют прямой холодильник, включают подачу газообразного азота. Включают мешалку, и проводят нагревание содержимого колбы и отгонку ЭСГФ по режиму: После этого, проводят нагревание содержимого колбы и отгонку ЭСГФ по режиму: 35°С - 3 мин.; 55°С - 3 мин.; 65°С - 2 мин.; 85°С - 5 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 83-84°С, 90 мин.

Пример 2. Получение аппретированного УВ с 1,5 масс. % ДОДФМ и 3,0 масс. % 2,6-ТДА.

В трехгорловую реакционную колбу помещают 23,875 г (95,5 масс. %) УВ с длиной волокон 3 мм и приливают раствор, полученный растворением 0,375 г (1,5 масс. %) ДОДФМ и 0,75 г (3,0 масс. %) 2,6-ТДА в 180 мл ЭСГФ (0,67 %-й раствор). Колбу помещают в водяную баню ультразвуковой ванны при температуре 20°С, включают ультразвук и выдерживают 3 минуты. После этого, в колбу помещают мешалку, подсоединяют прямой холодильник, включают подачу газообразного азота. Включают мешалку, и проводят нагревание содержимого колбы и отгонку ЭСГФ по режиму: После этого, проводят нагревание содержимого колбы и отгонку ЭСГФ по режиму: 35°С - 3 мин.; 55°С - 3 мин.; 65°С - 2 мин.; 85°С - 5 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 83-84°С, 90 мин.

Пример 3. Получение аппретированного УВ с 2,0 масс. % ДОДФМ и 2,5 масс. % 2,6-ТДА.

В трехгорловую реакционную колбу помещают 23,875 г (95,5 масс. %) УВ с длиной волокон 3 мм и приливают раствор, полученный растворением 0,5 г (2,0 масс. %) ДОДФМ и 0,625 г (2,5 масс. %) 2,6-ТДА в 180 мл ЭСГФ (0,67 %-й раствор). Колбу помещают в водяную баню ультразвуковой ванны при температуре 20°С, включают ультразвук и выдерживают 3 минуты. После этого, в колбу помещают мешалку, подсоединяют прямой холодильник, включают подачу газообразного азота. Включают мешалку, и проводят нагревание содержимого колбы и отгонку ЭСГФ по режиму: После этого, проводят нагревание содержимого колбы и отгонку ЭСГФ по режиму: 35°С - 3 мин.; 55°С - 3 мин.; 65°С - 2 мин.; 85°С - 5 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 83-84°С, 90 мин.

Пример 4. Получение аппретированного УВ с 2,5 масс. % ДОДФМ и 2,0 масс. % 2,6-ТДА.

В трехгорловую реакционную колбу помещают 23,875 г (95,5 масс. %) УВ с длиной волокон 3 мм и приливают раствор, полученный растворением 0,625 г (2,5 масс. %) ДОДФМ и 0,5 г (2,0 масс. %) 2,6-ТДА в 180 мл ЭСГФ (0,67 %-й раствор). Колбу помещают в водяную баню ультразвуковой ванны при температуре 20°С, включают ультразвук и выдерживают 3 минуты. После этого, в колбу помещают мешалку, подсоединяют прямой холодильник, включают подачу газообразного азота. Включают мешалку, и проводят нагревание содержимого колбы и отгонку ЭСГФ по режиму: После этого, проводят нагревание содержимого колбы и отгонку ЭСГФ по режиму: 35°С - 3 мин.; 55°С - 3 мин.; 65°С - 2 мин.; 85°С - 5 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 83-84°С, 90 мин.

Пример 5. Получение аппретированного УВ с 3,0 масс. % ДОДФМ и 1,5 масс. % 2,6-ТДА.

В трехгорловую реакционную колбу помещают 23,875 г (95,5 масс. %) УВ с длиной волокон 3 мм и приливают раствор, полученный растворением 0,75 г (3,0 масс. %) ДОДФМ и 0,375 г (1,5 масс. %) 2,6-ТДА в 180 мл ЭСГФ (0,67 %-й раствор). Колбу помещают в водяную баню ультразвуковой ванны при температуре 20°С, включают ультразвук и выдерживают 3 минуты. После этого, в колбу помещают мешалку, подсоединяют прямой холодильник, включают подачу газообразного азота. Включают мешалку, и проводят нагревание содержимого колбы и отгонку ЭСГФ по режиму: После этого, проводят нагревание содержимого колбы и отгонку ЭСГФ по режиму: 35°С - 3 мин.; 55°С - 3 мин.; 65°С - 2 мин.; 85°С - 5 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 83-84°С, 90 мин.

Пример 6. Получение аппретированного УВ с 3,5 масс. % ДОДФМ и 1,0 масс. % 2,6-ТДА.

В трехгорловую реакционную колбу помещают 23,875 г (95,5 масс. %) УВ с длиной волокон 3 мм и приливают раствор, полученный растворением 0,875 г (3,5 масс. %) ДОДФМ и 0,25 г (1,0 масс. %) 2,6-ТДА в 180 мл ЭСГФ (0,67 %-й раствор). Колбу помещают в водяную баню ультразвуковой ванны при температуре 20°С, включают ультразвук и выдерживают 3 минуты. После этого, в колбу помещают мешалку, подсоединяют прямой холодильник, включают подачу газообразного азота. Включают мешалку, и проводят нагревание содержимого колбы и отгонку ЭСГФ по режиму: После этого, проводят нагревание содержимого колбы и отгонку ЭСГФ по режиму: 35°С - 3 мин.; 55°С - 3 мин.; 65°С - 2 мин.; 85°С - 5 мин.

Аппретированное волокно сушат в сушильном шкафу под вакуумом при 83-84°С, 90 мин.

Из аппретированных УВ и ПЭИ получены полиэфиримидные композиции, содержащие 20 масс. % аппретированных смесью ДОДФМ и 2,6-ТДА углеродных волокон.

В таблице 1 представлены составы и температуры стеклования полимерных композиций по примерам 1÷6, обработанных различными количествами аппретирующего состава.

Таблица 1

Как видно из приведенных данных, полиэфиримидные углеродно-волоконные композиции, содержащие аппретированные УВ (№ 1÷6), проявляют более высокие значения температур стеклования по сравнению с композицией, содержащим неаппретированное углеродное волокно.

Технический результат предлагаемого изобретения заключается в улучшении температур стеклования, создаваемых полиэфиримидных композиций за счет введения аппретирующего состава - 2,6-толуилендиамина и 4,4'-диоксидифенилметана, который повышает смачиваемость углеродного волокна, и увеличивает граничные взаимодействия между наполнителем и полиэфиримидной матрицей. Кроме этого, происходит утилизация этилового спирта головной фракции, являющийся побочным продуктом при производстве этанола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аппретированного стекловолокна и полиэфиримидная композиция на его основе | 2023 |

|

RU2818818C1 |

| Способ получения аппретированных стекловолокон и армированная полимерная композиция на их основе | 2023 |

|

RU2811289C1 |

| Способ получения аппретированного углеволокна и полиэфирэфиркетонный композиционный материал | 2023 |

|

RU2811395C1 |

| Способ получения аппретированных углеволокон и полимерный композиционный материал | 2024 |

|

RU2836913C1 |

| Способ получения аппретированного углеволокна и полиэфиримидный композиционный материал | 2022 |

|

RU2793762C1 |

| Способ получения аппретированного углеволокна и полиэфирэфиркетонный композит на его основе | 2022 |

|

RU2793890C1 |

| Способ получения аппретированного углеволокна и полиэфирэфиркетонный композит | 2023 |

|

RU2811422C1 |

| Способ получения аппретированного углеволокна и армированная полимерная композиция на ее основе | 2023 |

|

RU2816362C1 |

| Способ получения аппретированного углеволокна и полимерный композит на его основе | 2023 |

|

RU2811291C1 |

| Полиэфирэфиркетонный углеволокнистый композиционный материал и способ его получения | 2022 |

|

RU2793886C1 |

Изобретение относится к области производства конструкционных изделий в аддитивных технологиях. Предложен способ получения аппретированного углеродного волокна путем нанесения аппрета, представляющего собой смесь 2,6-толуилендиамина и 4,4'-диоксидифенилметана, на углеволокно из раствора с массовой концентрацией 0,67 % в этиловом спирте с последующими ступенчатым подъемом температуры до 85°С и одновременно с отгонкой растворителя и сушкой в сушильном шкафу под вакуумом при 83-84°С. Технический результат – улучшение температур стеклования создаваемых полиэфиримидных композиций. 1 табл., 6 пр.

Способ получения аппретированных углеродных волокон, предназначенных для конструкционных изделий специального назначения в аддитивных технологиях, основанных на аппретировании углеродного волокна путем нанесения аппретирующего состава из раствора с последующей сушкой, в сушильном шкафу под вакуумом при 83-84°C, отличающийся тем, что аппретирующий состав, представляющий собой смесь 2,6-толуилендиамина (2,6-ТДА) и 4,4'-диоксидифенилметана (ДОДФМ), наносят из раствора с массовой концентрацией 0,67 % в органическом легколетучем растворителе – этиловом спирте головной фракции, и проводят ступенчатый подъем температуры одновременно с отгонкой растворителя и воздействием ультразвука с рабочей мощностью 46 кГц по режиму: 20°С - 3 мин; 35°С - 3 мин; 55°С - 3 мин; 65°С - 2 мин; 85°С – 5 мин, причем количественное соотношение компонентов соответствует, масс. %:

Углеволокно 95,5;

ДОДФМ 1,0–3,5;

2,6-ТДА 3,5–1,0.

| Способ получения аппретированных углеродных волокон и композиционные материалы на их основе | 2019 |

|

RU2712612C1 |

| Способ получения аппретированных стеклянных волокон и композиционные материалы на их основе | 2019 |

|

RU2710559C1 |

| СПОСОБ АППРЕТИРОВАНИЯ УГЛЕРОДНОГО ВОЛОКНА ДЛЯ ПРОИЗВОДСТВА ПОЛИСУЛЬФОНОВОГО УГЛЕПЛАСТИКА | 1994 |

|

RU2054015C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ И ВЫСОКОПРОЧНЫЕ ТЕРМОСТОЙКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2000 |

|

RU2201423C2 |

| US 4049613 A1, 20.09.1977. | |||

Авторы

Даты

2025-06-04—Публикация

2024-03-05—Подача