Заявляемое изобретение относится к области машиностроения, в частности, к восстановлению внутренних поверхностей труб.

В промышленно применяемых трубах на их внутренних поверхностях в результате использования появляются повреждения, являющиеся следствием различных видов износа – механического, коррозионного, усталостного и др. Для дальнейшей эксплуатации труб устранение повреждений должно быть направлено на получение поверхностей с характеристиками, аналогичными исходным. При этом частным случаем восстановления внутренних поверхностей труб является ремонт стволов артиллерийских орудий, т.к. они выполняются по особым прочностным, термическим нормативам и к ним предъявляются баллистические характеристики как элементам системы «ствол-заряд-снаряд».

Из уровня техники известны различные способы для восстановления деталей, исчерпавших свой ресурс из-за износа рабочих поверхностей.

Существуют такие способы, как наплавка, приварка, напыление, плакирование, химическое осаждение из растворов, электролиз и т.п.(см., например, Пантелеенко, Ф.И. Восстановление деталей машин. / Ф.И. Пантелеенко и др. М.: Машиностроение, 2003.).

Известные способы применимы для труб промышленного назначения, но не всегда технологичны. В отношении восстановительного ремонта стволов артиллерийских орудий рассмотренные способы непригодны также и по другим причинам. Во-первых, это получаемая в результате восстановления недостаточная прочность соединения наносимых материалов с орудийной сталью в условиях термосилового воздействия выстрела (давления – сотни МПа, температура горения пороха - 2000…3000°С, касательные усилия от ведущих элементов снаряда - сотни МН). Во-вторых, восстановленное покрытие поврежденного приповерхностного слоя может быть недостаточно по толщине из-за технологических ограничений способов по максимально достижимой толщине покрытий (допустимый диаметральный износ для нарезных стволов среднего и крупного калибров достигает величины 10 мм без учета толщины поврежденного приповерхностного слоя, в то время как известные способы позволяют получить толщину покрытия не более 5 мм.

Известен способ изготовления лейнеров, при котором изготавливаются две детали - труба и оболочка из материалов с различным пределом упругости. Эти детали собирают путем установки трубы в оболочку с зазором. После сборки деталь, изготовленную из металла с меньшим пределом упругости, подвергают пластической деформации (патент №RU 2095179).

Известный способ невозможно применить из-за того, что описание патента не дает детального представления процесса пластической деформации.

Известен способ восстановления конструкции ствола лейнирующей втулкой (см., например, Физические основы устройства функционирования стрелкового артиллерийского и ракетного оружия. Кн. 1 / под ред. А.А.Королева, В.Г.Кучерова. “Политехник” Волгоград, 2002). В стволе с лейнирующей втулкой сменной, т.е. ремонтной деталью является относительно короткая втулка, устанавливаемая в районе наибольшего износа канала ствола, т.е. в начале ведущей его части, с зазором, выбирающимся при выстреле.

Известный способ применим для труб промышленного назначения. Но для орудий среднего и крупного калибров применение подобных лейнирующих втулок неприемлемо, главным образом из-за невозможности обеспечения требуемых свойств материала втулки при увеличении ее габаритов, а также из-за известного снижения прочности лейнированных конструкций стволов, если втулка изготовлена из орудийной стали (Зайцев А.С. Устройство и проектирование стволов артиллерийских орудий: учебник для вузов / А.С.Зайцев. - Старый Оскол.: ТНТ,2017).

Известен способ запрессовки цилиндрических втулок в отверстия корпусных деталей, включающий создание сборочного зазора в соединении втулки и корпусной детали путем создания упругой радиальной деформации сжатия втулки за счет воздействия на ее наружную поверхность давления жидкой рабочей среды при установке втулки в отверстие корпусной детали и последующую выборку упомянутого сборочного зазора за счет упругих свойств материала втулки, при этом установку втулки осуществляют путем воздействия на ее торец давления жидкой рабочей среды (патент №RU 2761999).

Известный способ применим для восстановления труб промышленного назначения, стволов артиллерийских орудий. Описанный известный способ предполагает автоскрепление, обеспечивает прочность, надежность соединения, но при этом процесс запрессовки сложен технологически.

Ближайшим аналогом предлагаемого изобретения является способ восстановления стволов артиллерийских орудий, исчерпавших свой технический ресурс, заключающийся в расточке цилиндрического гнезда в передней части каморы и имеющей износ калиберной части канала ствола и вставки в расточенное гнездо предварительно охлажденной в жидком азоте специально изготовленной из орудийной стали втулки с внутренними размерами как у исходного ствола и с наружными размерами, дающими при сборке натяг между втулкой и стволом (заявка на изобретение №RU 2017124304, 07.07.2017).

Известный способ основан на криогенном автоскреплении, обеспечивает прочность, надежность соединения, применим для восстановления труб промышленного назначения, стволов артиллерийских орудий. Но применение способа предполагает большой расход хладагента на охлаждение одной втулки и невозможность его повторного использования из-за свойства быстро нагреваться. Другим недостатком является необходимость создания так называемого «монтажного зазора» для обеспечения установки втулки в расточенное гнездо, прежде чем металл начнет расширяться под действием окружающей температуры, в следствии чего при расчетах допускается относительно небольшой натяг.

Задача, решаемая изобретением, состоит в расширении арсенала способов по восстановлению внутренних поверхностей труб.

Техническим результатом является способ восстановления внутренних поверхностей труб, обеспечивающий прочность трубы, восстановление ее ресурса, а также технологичность применяемого способа.

Технический результат достигается тем, что способ восстановления внутренних поверхностей труб включает следующие основные этапы: удаление растачиванием поврежденного слоя внутренней части трубы; установку в расточенную часть предварительно изготовленной втулки; автоскрепление наружной поверхности втулки с внутренней поверхностью трубы при помощи высокого давления, подаваемого на восстанавливаемую внутреннюю часть трубы, с предварительным уплотнением концевых участков втулки; выполнение чистовой механической обработки восстановленного участка трубы. В результате получается труба со вставкой на внутренней поверхности.

Данный способ, в частности, может применяться для восстановления стволов артиллерийских орудий. Восстановленному стволу гарантируются исходные размеры канала, прочность и износостойкость. Расчеты нескольких стволов, проведенные по отраслевому стандарту показали, что для ремонтной втулки, как автоскрепленной детали, возможно применение орудийной стали с более низкой категорией прочности, чем у исходного ствола, что придает способу большую технологичность и экономичность.

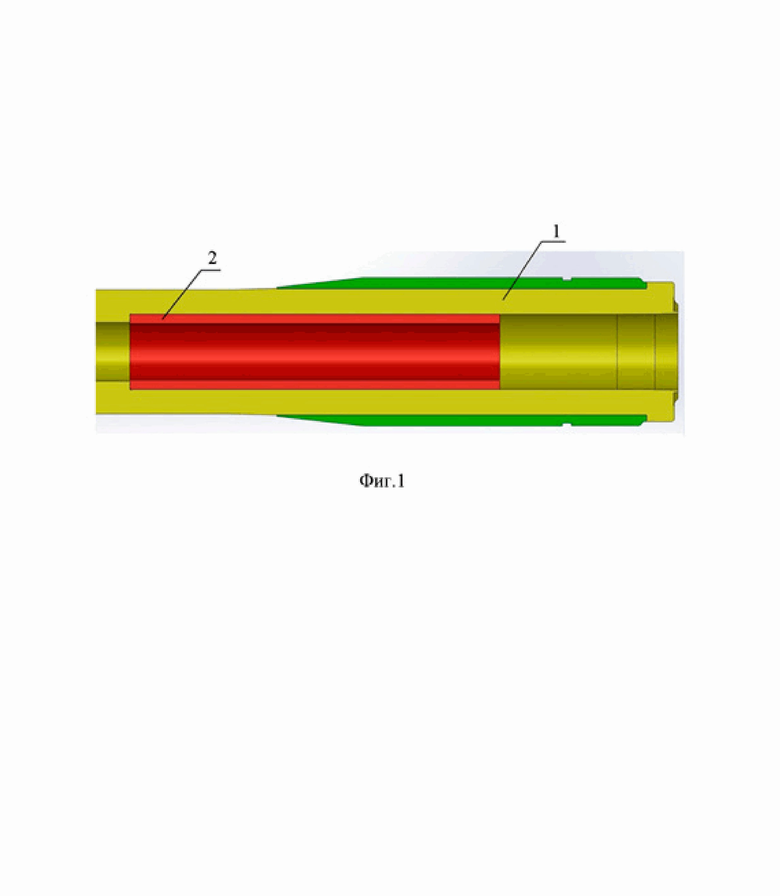

Заявляемый способ поясняется рисунком на фиг.1.

Фиг.1 - внутренняя часть трубы с установленной втулкой.

Способ реализуется следующим образом.

На первом, подготовительном этапе выполняется удаление поврежденного слоя металла на подлежащем ремонту участке внутренней поверхности трубы 1 с применением операции растачивания. После удаления поврежденного слоя выполняются замеры диаметра расточенной внутренней поверхности трубы 1.

На втором этапе в соответствии с замерами диаметра расточенной внутренней поверхности трубы, изготавливается втулка 2 с наружным диаметром, обеспечивающим зазор с внутренним диаметром трубы 1.

На третьем этапе втулка 2 с уплотнением (на рис.не показано) ее концевых участках устанавливается до упора в расточенную часть поверхности трубы 1 (фиг.1).

На четвертом этапе на восстанавливаемую внутреннюю часть трубы 1, т.е. на часть с установленной втулкой 2, подается высокое давление, совпадающее по величине с давлением автоскрепления при полной перегрузке, в результате чего происходит автоскрепление наружной поверхности втулки 2 с внутренней поверхностью трубы 1.

На завершающем, пятом этапе, выполняется механическая обработка восстановленного участка трубы 1 - снимаются излишки слоя металла, придаются требующиеся формы, выполняется чистовая механическая обработка восстановленной внутренней поверхности трубы 1.

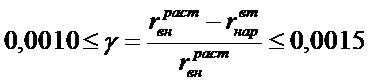

Реализация способа для восстановления стволов артиллерийских орудий выполняется аналогичным образом, с некоторыми уточнениями в расчетах. А именно: на первом этапе удаления поврежденного слоя металла на подлежащем ремонту участке внутренней поверхности трубы 1 поврежденный слой металла ствола снимается на длину до 7 (семи) калибров, для чего радиус расточки принимается равным наибольшему радиусу переходного конуса при раздельном заряжании; на втором этапе при изготовлении втулки 2 наружный радиус втулки  рассчитывают так, чтобы он был меньше радиуса расточки

рассчитывают так, чтобы он был меньше радиуса расточки  на величину, дающую относительный зазор (в пределах:

на величину, дающую относительный зазор (в пределах:

Расчетный анализ напряженно-деформированного состояния втулки при стрельбе показал, что дополнительного ее крепления не требуется. Проведенные по отраслевому стандарту расчеты нескольких стволов показали, что восстановленная конструкция удовлетворяет прочностным и термическим (износным) нормативам для новых стволов, а восстановленный ствол на отремонтированном участке по прочности превосходит исходный.

Таким образом, предложенный способ восстановления внутренних поверхностей труб при их различных видах износа - механическом, коррозионном, усталостном и др., технологичен, обеспечивает получение поверхностей с характеристиками, аналогичными исходным, способствует увеличению прочности трубы на изнашиваемых участках, восстановление ее ресурса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1999 |

|

RU2164202C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛОВ АРТИЛЛЕРИЙСКИХ ОРУДИЙ | 2018 |

|

RU2699199C1 |

| СПОСОБ ОЦЕНКИ ИЗНОСА И КАТЕГОРИРОВАНИЯ СТВОЛОВ АРТИЛЛЕРИЙСКИХ ОРУДИЙ | 2024 |

|

RU2835781C1 |

| СТВОЛ АВТОМАТИЧЕСКОГО ОРУЖИЯ | 1993 |

|

RU2089813C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ ПОПРАВКИ НА ИЗНОС КАНАЛА СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ ПРИ БАЛЛИСТИЧЕСКОЙ ПОДГОТОВКЕ СТРЕЛЬБЫ | 2022 |

|

RU2792791C1 |

| Композиционный снаряд | 2017 |

|

RU2646877C1 |

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2238425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 2010 |

|

RU2419757C1 |

| СПОСОБ РЕМОНТА КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102214C1 |

| ОРУДИЙНАЯ УСТАНОВКА | 2002 |

|

RU2197695C1 |

Заявляемое изобретение относится к восстановлению внутренних поверхностей труб. Осуществляют удаление путем растачивания повреждённого слоя внутренней части трубы и установку в расточенную часть предварительно изготовленной втулки, и автоскрепление наружной поверхности втулки с внутренней поверхностью трубы. Автоскрепление выполняют с давлением, совпадающим по величине с давлением автоскрепления при полной перегрузке и создаваемым на восстанавливаемой внутренней части трубы, с предварительным уплотнением концевых участков упомянутой втулки. Указанную втулку изготавливают с наружным радиусом, меньшим радиуса расточки трубы на величину относительного зазора между внешней поверхностью втулки и расточенной внутренней поверхности трубы. В результате обеспечивается прочность трубы и восстановление ее ресурса. 1 ил.

Способ восстановления внутренних поверхностей труб, включающий удаление путем растачивания повреждённого слоя внутренней части трубы и установку в расточенную часть предварительно изготовленной втулки, и автоскрепление наружной поверхности втулки с внутренней поверхностью трубы, отличающийся тем, что автоскрепление выполняют с давлением, совпадающим по величине с давлением автоскрепления при полной перегрузке и создаваемым на восстанавливаемой внутренней части трубы, с предварительным уплотнением концевых участков упомянутой втулки, при этом осуществляют последующее выполнение чистовой механической обработки восстановленного участка трубы, а указанную втулку изготавливают с наружным радиусом  , меньшим радиуса расточки трубы

, меньшим радиуса расточки трубы  на величину относительного зазора γ между внешней поверхностью втулки и расточенной внутренней поверхности трубы

на величину относительного зазора γ между внешней поверхностью втулки и расточенной внутренней поверхности трубы

.

.

| RU 2017124304 A, 09.01.2019 | |||

| Способ изготовления многослойных сосудов высокого давления | 1972 |

|

SU503701A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262432C1 |

| Способ изготовления составных контейнеров высокого давления | 1982 |

|

SU1087222A1 |

| Способ изготовления осесимметричной скрепленной матрицы | 1976 |

|

SU647028A1 |

| Способ сборки с натягом охватывающей и полой охватываемой деталей | 1985 |

|

SU1288012A1 |

| GB 1082286 A, 06.09.1967. | |||

Авторы

Даты

2024-01-22—Публикация

2023-05-25—Подача