Изобретение относится к области подготовки поверхности стальных изделий из углеродистых и низколегированных сталей к нанесению различных функциональных лакокрасочных покрытий на основе полимерных материалов с целью повышениях их адгезии к стальной поверхности изделия после двухступенчатой обработки путём воздействия на поверхность изделия лазерным излучением волоконного наносекундного лазера с дальнейшим холодным фосфатированием поверхности.

Известен способ подготовки металлических деталей к нанесению лакокрасочных покрытий (авторское свидетельство СССР № 1721123, опубл. 23.03.1992). Сущность способа заключается в предварительном травлении и обезжиривании стальных пластин, их химической обработке в водном плёнкообразующем растворе и дальнейшей многостадийной термической обработке.

Недостатком данного способа является выполнение многостадийных операций нагрева обработанных изделий и необходимость поддержания установленного температурного режима в течение заданного времени. Кроме того, концентрированные растворы кислот, используемые для предварительной очистки, также являются сильными окислителями и могут привести к дальнейшему развитию коррозионных процессов.

Известен способ подготовки поверхности металла перед нанесением полимера (авторское свидетельство СССР № 638611, опубл. 25.12.1978), включающий предварительную обработку поверхности металла охлаждённым до твёрдого состояния полимером.

Недостатком данного способа является необходимость поддержания полимера в твёрдом, замороженном состоянии в процессе механической обработки изделия.

Известен способ обработки поверхности металлических изделий перед нанесением покрытий (Патент РФ № 2453637, опубл. 20.06.2012), заключающийся в выдержке металлического изделия в электропечи в среде водяного пара для формирования на поверхности изделия оксидной плёнки.

Недостатком данного способа является необходимость в подготовке большого объёма перегретого водяного пара и необходимость конструкционного обеспечения его подачи в объём печи с поддержанием необходимого давления в ней.

Известен способ модификации металлической поверхности перед нанесением лакокрасочного покрытия (авторское свидетельство СССР №1704850, опубл. 15.01.1992), заключающийся в предварительной химической обработке изделия продуктом взаимодействия полиакрилонитрила и фосфорной кислоты с последующей сушкой.

Недостатком данного способа является длительный процесс сушки обработанного изделия 24 ч. для нанесения эмалевых покрытий, причём в некоторых случая с поддержанием повышенной температуры, что приводит к дополнительным энергозатратам на процесс.

Известен способ обработки поверхности металлов, предназначенных для нанесения на них покрытий (Патент РФ № 2109082, опубл. 20.04.1998). Способ заключается в двухступенчатой обработке поверхности изделии сначала лазером на иттриевоалюминиевом гранате с ниодимом Nd : YAG лазер, а затем посредством CO2-лазера.

Недостатком является применимость способа только для процесса обработки поверхности металлов, на которые затем наносят твердые и износостойкие покрытия на основе других металлов и их соединений, например титана или карбонитрида титана.

Известен способ предварительной обработки стальной поверхности (номер международной публикации CN 104250790, опубл. 31.12.2014), заключающийся в предварительной пескоструйной обработке изделия для придания ему шероховатости, последующем нагреве изделия и распылении на его поверхности фосфатирующего состава.

Недостатком данного способа является необходимость предварительного нагрева изделия перед нанесением фосфатируюшего состава. Также предварительная пескоструйная обработка приводит к формированию неравномерного рельефа на поверхности изделия, то есть характеризуется наличием локальных резких выступов и впадин, «кармашков». Это потенциально создаёт условия для появления несплошностей при нанесении полимерного покрытия.

Известен способ подготовки поверхности стали под полимерное покрытие (авторское свидетельство СССР № 1404551, опубл. 23.06.1988), заключается в нанесении на очищенную от окалины стальную поверхность струйным способом соли «Мажеф» и окиси меди при температуре раствора 90-1000, дальнейшей сушке и нанесении фосфоросодержащего порошка и окиси меди.

Недостатком данного способа является необходимость операции нагрева фосфатирующего состава и распыления его в «горячем» состоянии. Также в зависимости от выбранного способа удаления окалины будет меняться шероховатость и рельеф поверхности, что может привести к формированию фосфатных плёнок с различающимися в зависимости от выбранного способа адгезионными свойствами.

Техническим результатом является повышение адгезионных свойств поверхности углеродистых и низколегированных сталей.

Технический результат достигается тем, что стальное изделие из углеродистой или низколегированной стали подвергают воздействию волоконного наносекундного лазера, при этом первый проход лазерного луча по стальной поверхности происходит при мощности лазерного излучения от 17 до 18 Вт, скорости обработки лучом от 800 до 850 мм/с, количестве проходов на мм от 20 до 21 лин/мм и частоте лазерного излучения от 39до 41 кГц., второй проход происходит перпендикулярно первому при мощности лазерного излучения от 17 до 18 Вт, скорости обработки лучом от 800 до 850 мм/с, количестве проходов на мм от 20 до 21 лин/мм и частоте лазерного излучения от 39 до 41 кГц, третий проход происходит по направлению первого, при мощности лазерного излучения от 7 до 8 Вт, скорости обработки лучом от 1000 до 1050 мм/с, количестве проходов на мм от 20 до 21 лин/мми и частоте лазерного излучения от 39 до 41 кГц, с получением поверхности с равномерным шероховатым рельефом, после этого поверхность протравливают раствором серной кислоты в течении от 0,5 до 1 минуты, затем промывают водой, далее раствором гидрокарбоната натрия в течении от 0,5 до 1 минуты и затем повторно водой, далее изделие погружают в химическую ванну с составом Мажеф соль: марганец, железо, фосфор, цинк азотнокислый водный и натрий фтористый, проводят «Холодное» фосфатирование при комнатной температуре, после извлечения изделие сушат, при этом на поверхности изделия сформирована микрокристаллическая фосфатная плёнка, на которую наносят лакокрасочное полимерное покрытие.

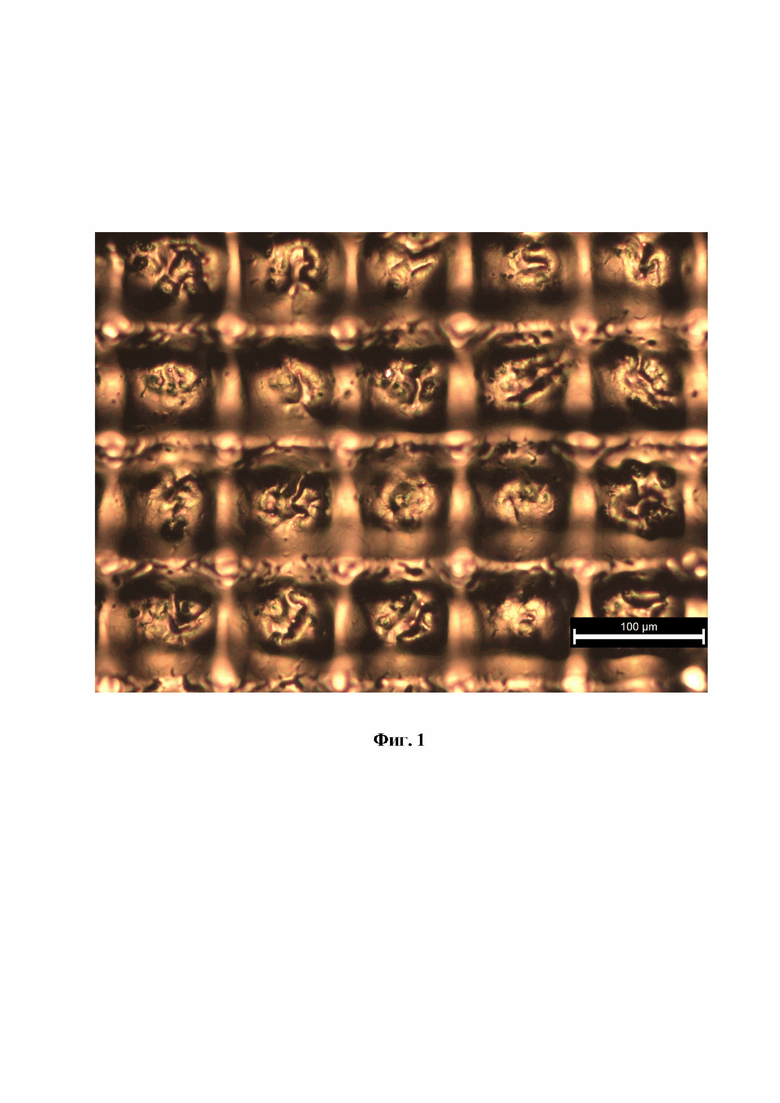

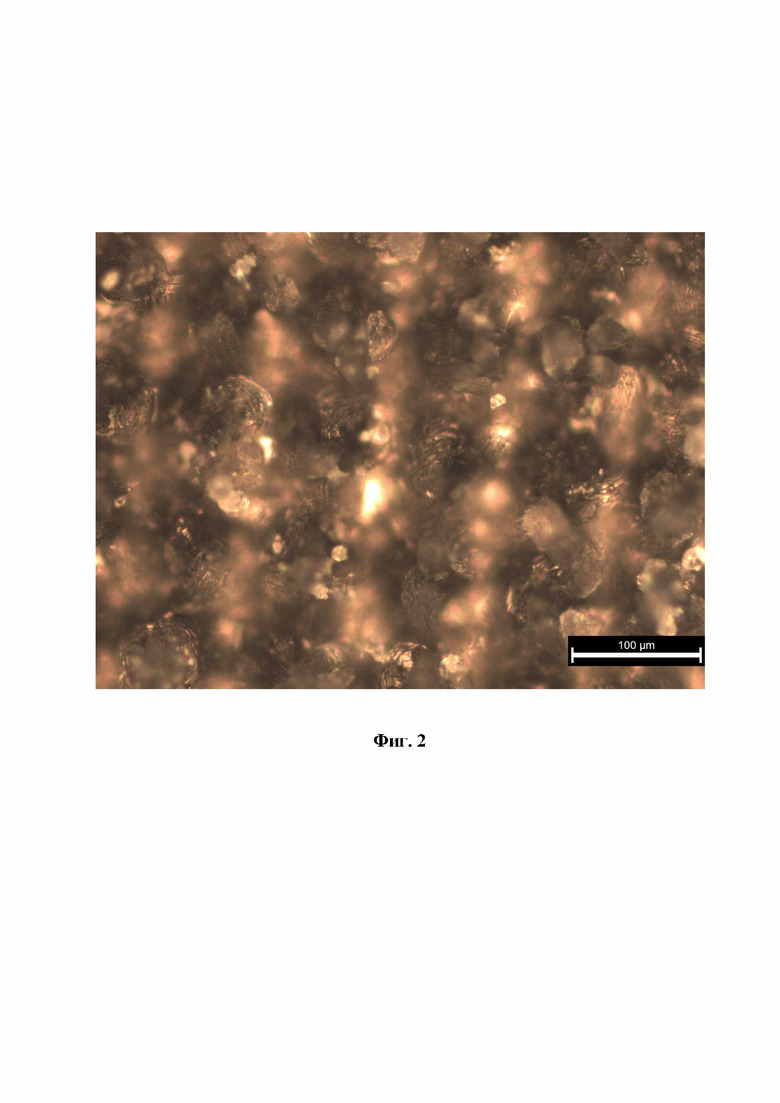

Способ поясняется следующими фигурами:

Фиг.1 - вид поверхности после лазерной обработки волоконным лазером;

Фиг.2 – вид поверхности после «холодного» фосфатирования».

Способ осуществляется следующим образом. Стальное изделие из углеродистой или низколегированной стали помещают в лазерный комплекс. Далее изделие подвергают воздействию волоконного наносекундного лазера. Первый проход лазерного луча по стальной поверхности происходит при мощности лазерного излучения от 17 до 18 Вт, скорости обработки лучом от 800 до 850 мм/с, количестве проходов на мм от 20 до 21 лин/мм, частоте лазерного излучения от 39 до 41 кГц. Второй проход лазерного луча по стальной поверхности происходит перпендикулярно первому проходу при мощности лазерного излучения от 17 до 18 Вт, скорости обработки лучом от 800 до 850 мм/с, количестве проходов на мм от 20 до 21 лин/мм, частоте лазерного излучения от 39 до 41 кГц. Третий проход лазерного луча происходит по направлению первого, осуществляя режим «зачистки» от окислов и окалины, при мощности лазерного излучения от 7 до 8 Вт, скорости обработки лучом от 1000 до 1050 мм/с, количестве проходов на мм от 20 до 21 лин/мм, частоте лазерного излучения от 39 до 41 кГц. В итоге получают поверхность, представляющую из себя равномерный шероховатый рельеф, что позволяет добиться однородности свойств и получать предсказуемый рельеф на поверхности, исключающий «кармашки» и резкие выступы.

Параллельно подготавливают химическую ванную для проведения «холодного» фосфатирования. Для приготовления раствора используют известный состав: Мажеф соль: марганец, железо, фосфор 25 г/л, Zn(NO3)2•6Н20 цинк азотнокислый водный от 35 г/л, NaF натрий фтористый 7 г/л. В приготовленную емкость заливают необходимое количество дистиллированной воды из расчёта размеров изделия. Далее согласно приведённым выше массовым концентрациям компонентов готовят механическую смесь необходимой массы и добавляют в дистиллированную воду. Затем тщательно перемешивают до полного растворения цинка азотнокислого водного и дают отстояться до осаждения белого осадка, образованного натрием фтористым. Кислотность получившегося раствора проверяется лакмусовой бумагой. Её величина должна составлять от 2,3 до 2,5 pH.

Перед проведением процесса «холодного» фосфатирования предварительно обработанную лазером стальную поверхность протравливают от 10 до 15% раствором серной кислоты в течении от 0,5 до 1 минуты для снятия образовавшихся оксидных плёнок и остатков окалины. После чего поверхность промывают питьевой водой при комнатной температуре. Далее для активации и удаления остатков раствора кислоты поверхность обрабатывают от 0,5 до 5 % раствором гидрокарбоната натрия в течение от 0,5 до 1 минуты. После этого ещё раз промывают питьевой водой при комнатной температуре.

Далее подготовленное изделие погружают в химическую ванну на 40-45 минут для формирования кристаллической фосфатной плёнки. «Холодное» фосфатирование проводят при комнатной температуре. Операцию фосфатирования проводят как для увеличения площади поверхности, которая может взаимодействовать с покрытием, так и для улучшения противокоррозионных свойств изделия.

Через от 40 до 45 минут изделие извлекают из химической ванны и сушат при комнатной температуре до полного высыхания. Для ускорения процесса допускается сушка теплой струей воздуха в течение от 3 до 5 минут.

В итоге на поверхности, обработанной лазерным излучением, формируется микрокристаллическая фосфатная плёнка фиг.2. На подготовленное изделие можно наносить финишное лакокрасочное полимерное покрытие.

Способ поясняется следующими примерами.

Для проведения предварительной подготовки вырезались пластины из низкоуглеродистой стали марки Ст3 со следующими параметрами: длина – 100 мм, ширина – 75 мм, толщина – 4 мм.

Примеры 1-16 (таблица 1) представляют режимы лазерной обработки наносекундным волоконным лазером на базе лазерного комплекса МиниМаркер 2 при мощности от 16 до 19 Вт для 1-го и 2-го прохода, от 6 до 9 Вт для 3-го прохода; скорости от 750 до 900 мм/с для 1-го и 2-го прохода, от 950 до 1100 мм/с для 3-го прохода; частоте от 37 до 43 Гц для всех проходов; плотности линий от 19 до 22 л/мм для всех проходов. Для формирования необходимого ячеистого шероховатого рельефа второй проход выполняется перпендикулярно первому и третьему.

После проведения обработки образцы 1-16 визуально изучались на микроскопе Leica DMIL HC, результаты представлены в таблице 1.

Таблица 1 – Примеры режимов для обработки поверхности

Примеры 1-7 показали наличие фаз плавления, что свидетельствует об изменении структуры металла и его свойств. Примеры 1-2, 4-7 показали наличие следов наплавки по причине наложения линий из-за малого шага между ними. Примеры 1-2, 4-5, 9-10, 12-13 имеют неравномерный рельеф из-за различий в режимных параметрах 1-го и 2-го проходов. Примеры 3, 6-7 показали относительно равномерный рельеф со следами наплавки. Примеры 9-10, 12-15 показали низкую интенсивность испарения материала, что приводит к низкой степени увеличения шероховатости. Примеры 9-10, 12-15 показали большой шаг между линиями, что может отрицательно сказаться на дальнейшем нанесении фосфатного слоя. Примеры 14-15 показали равномерный рельеф, но с большим шагом между линиями. Пример 11 показал присутствие следов окалины и окислов. Примеры 9-10, 12-15 характеризовались длительным неэффективным временем обработки.

Примеры 1-10, 12-16 показали отсутствие окалины и окислов на поверхности. Примеры 3,8,11,16 характеризовались тем, что линии прохода лазера не накладывались друг на друга, но имели небольшое расстояние между друг другом. Примеры 8,11,16 показали равномерный необходимый ячеистый рельеф. Образцы 1-8, 11 характеризовались удовлетворительным временем обработки. На примерах 8,11,16 обнаружено активное испарение материала, необходимое для формирования требуемого рельефа.

По совокупности характеристик наилучший результат дают режимы, приведённые в примерах 8 и 16.

Шероховатость полученного рельефа при обработке в диапазоне выбранных примеров 8,16 измерялась на профилометре HOMMEL TESTER T1000 и составила по среднему трёх измерений Ra=3,1 мкм. Рельеф поверхности изучался на микроскопе Leica DMIL HC. Из фигуры 1 видно, что образуется равномерный повторяющийся микрорельеф.

Пластины, обработанные согласно примерам 8,16 обрабатывали 3 составами для холодного фосфатирования. Перед проведением холодного фосфатирования пластины протравливалась 10% раствором серной кислоты. Для очистки стальных изделий применяют концентрации растворов с содержанием до 15% серной кислоты. Повышение содержания кислоты при несвоевременной её нейтрализации на обработанной лазером поверхности может привести к началу развития коррозионных процессов. Снижение концентрации ниже 10% может привести к недостаточной очистке поверхности от окалины и окислов. Обычно для снятия загрязнений достаточно от 0,5 до 1 минуты обработки, дальнейшая обработка может привести к растворению металла и началу развития коррозионных процессов. Затем пластины промывались питьевой водой для удаления кислоты. Затем их поверхность активировалась 5% раствором гидрокарбоната натрия. Обычно применяют растворы с концентрацией от 0,5% до 5% для снятия остатков кислоты. Растворы с меньшей концентрацией могут полностью не нейтрализовать кислоту, а использование растворов с большей концентрацией нецелесообразно по причине перерасхода материала. Для снятия остатков кислоты достаточно от 0,5 до 1 минуты, так как за это время происходит её нейтрализация. После пластины ещё раз промывались в питьевой воде для удаления остатков образовавшихся солей.

Для проведения операции «холодного» фосфатирования использовались 3 известных состава растворов, то есть примеры № 1-3, представленные в таблице 2.

Таблица 2 – Примеры составов для «холодного» фосфатирования

Были проведены лабораторные испытания, направленные на изучение внешнего вида и шероховатости полученной фосфатной плёнки.

Все растворы из примеров из 1-3 приготавливались с использованием дистиллированной воды из расчёта размеров погружаемых пластин. Измеренная лакмусовой бумагой кислотность составила порядка 2,3-2,5 pH.

По истечении 45 минут пластины извлекалась из химической ванны и высушивалась в теплой струе воздуха в течение 5 минут. До полного высыхания покрытия под струей теплого воздуха проходит от 3 до 5 минут. Влажность определяется визуально по наличию темных пятен.

Образцы с нанесёнными составами из примеров 1-3 изучались визуально: пример 1 показал формирование неравномерной фосфатной плёнки с пропусками, примеры № 2-3 характеризовались образованием равномерной фосфатной плёнки.

Шероховатость полученного рельефа на образцах из примеров 1-3 измерялась на профилометре HOMMEL TESTER T1000. Наибольшую величину шероховатости по среднему трёх измерений, которая составила 6,6 мкм, показал пример 3. Больший параметр шероховатости указывает на увеличение площади контакта поверхности с наносимым покрытием, а также более развитый микрорельеф поверхности.

По совокупности параметров лучший результат показал пример 3.

Для формирования качественной фосфатной плёнки для примера 3 установлено, что достаточно от 40 до 45 минут. Меньшая выдержка может привести к низкому качеству фосфатного слоя и его неравномерности. Качество фосфатного слоя определяют визуально по сплошности фосфатной плёнки.

Рельеф поверхности пластины, обработанной составом из примера 3, изучался на микроскопе Leica DMIL HC. На поверхности образуется микрокристаллическая фосфатная плёнка, что благоприятно сказывается на увеличении площади поверхности, которая может контактировать с наносимым покрытием (фиг. 2). Кроме того данный вид обработки позволяет получать достаточно выраженную шероховатость, что также благоприятно сказывается на адгезионных свойствах.

Далее на подготовленную поверхность наносилась фторопластовая эмаль. После окончательной полимеризации и отверждения покрытия, проверялась его адгезия методом решётчатого надреза. Данный вид испытания показал хорошую адгезию покрытия к поверхности, величина которой составила 1 балл.

Преимущество способа состоит в том, что комплексная двухступенчатая обработка стальной поверхности позволяет с одной стороны за счёт лазерной обработки получить равномерный упорядоченный профиль поверхности без резких перепадов и «кармашков», которые могут сказаться на качестве адгезии финишного покрытия. С другой стороны за счёт операции «холодного» фосфатирования формируется развитая микрокристаллическая поверхность, увеличивающая контакт с финишным покрытием и обеспечивающая дополнительную противокоррозионную защиту. Кроме того, за счёт совмещения операций удается достичь выраженной величины шероховатости в 6,6 мкм, которая также положительно сказывается на росте адгезионной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ОБЪЕКТА ИЗЛУЧЕНИЕМ ИМПУЛЬСНОГО ВОЛОКОННОГО ЛАЗЕРА С ПАССИВНОЙ МОДУЛЯЦИЕЙ ДОБРОТНОСТИ И ПОРТАТИВНАЯ СИСТЕМА НА ЕГО ОСНОВЕ | 2024 |

|

RU2835228C1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| Способ фосфатирования стальных изделий | 1982 |

|

SU1070212A1 |

| Способ изготовления чеканочного штемпеля и чеканочный штемпель | 2020 |

|

RU2752409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ ФРЕЗ | 2012 |

|

RU2596545C2 |

| СПОСОБ УДАЛЕНИЯ ЛАЗЕРНОЙ ОКАЛИНЫ | 2005 |

|

RU2405863C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПОДКАТА ДЛЯ ХОЛОДНОЙ ВЫСАДКИ | 1996 |

|

RU2103086C1 |

| ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2016 |

|

RU2682363C1 |

Изобретение относится к области подготовки поверхности стальных изделий из углеродистых и низколегированных сталей к нанесению различных функциональных лакокрасочных покрытий на основе полимерных материалов с целью повышениях их адгезии к стальной поверхности изделия после двухступенчатой обработки путём воздействия на поверхность изделия лазерным излучением волоконного наносекундного лазера с дальнейшим холодным фосфатированием поверхности. Техническим результатом является повышение адгезионных свойств поверхности углеродистых и низколегированных сталей. Преимущество способа состоит в том, что комплексная двухступенчатая обработка стальной поверхности позволяет с одной стороны за счёт лазерной обработки получить равномерный упорядоченный профиль поверхности без резких перепадов и «кармашков», которые могут сказаться на качестве адгезии финишного покрытия. С другой стороны за счёт операции «холодного» фосфатирования формируется развитая микрокристаллическая поверхность, увеличивающая контакт с финишным покрытием и обеспечивающая дополнительную противокоррозионную защиту. Кроме того за счёт совмещения операций удается достичь выраженной величины шероховатости в 6,6 мкм, которая также положительно сказывается на росте адгезионной прочности. 2 ил., 2 табл., 16 пр.

Способ подготовки поверхности углеродистых и низколегированных сталей к нанесению полимерных покрытий, включающий нанесение фосфатного покрытия, отличающийся тем, что стальное изделие из углеродистой или низколегированной стали подвергают воздействию волоконного наносекундного лазера, при этом первый проход лазерного луча по стальной поверхности происходит при мощности лазерного излучения от 17 до 18 Вт, скорости обработки лучом от 800 до 850 мм/с, количестве проходов на мм от 20 до 21 лин/мм и частоте лазерного излучения от 39 до 41 кГц., второй проход происходит перпендикулярно первому при мощности лазерного излучения от 17 до 18 Вт, скорости обработки лучом от 800 до 850 мм/с, количестве проходов на мм от 20 до 21 лин/мм и частоте лазерного излучения от 39 до 41 кГц, третий проход происходит по направлению первого, при мощности лазерного излучения от 7 до 8 Вт, скорости обработки лучом от 1000 до 1050 мм/с, количестве проходов на мм от 20 до 21 лин/мми и частоте лазерного излучения от 39 до 41 кГц, с получением поверхности с равномерным шероховатым рельефом, после этого поверхность протравливают раствором серной кислоты в течение от 0,5 до 1 минуты, затем промывают водой, далее раствором гидрокарбоната натрия в течении от 0,5 до 1 минуты и затем повторно водой, далее изделие погружают в химическую ванну с составом Мажеф соль: марганец, железо, фосфор, цинк азотнокислый водный и натрий фтористый, проводят «Холодное» фосфатирование при комнатной температуре, после извлечения изделие сушат, при этом на поверхности изделия сформирована микрокристаллическая фосфатная плёнка, на которое наносят лакокрасочное полимерное покрытие.

| Способ подготовки поверхности стали под полимерное покрытие | 1986 |

|

SU1404551A1 |

| CN 104250790 A, 31.12.2014 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ НАНЕСЕНИЯ НА НИХ ПОКРЫТИЯ | 1992 |

|

RU2109082C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ХОЛОДНОКАТАНОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ | 2021 |

|

RU2771904C1 |

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ ОТ ОКАЛИНЫ ДВИЖУЩЕГОСЯ МЕТАЛЛИЧЕСКОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2718819C1 |

Авторы

Даты

2024-10-21—Публикация

2024-04-25—Подача