Область техники, к которой относится изобретение

Изобретение относится к области технологии получения нефтехимических продуктов, в частности к улучшенному способу щелочной очистки пирогаза в производстве этилена и пропилена методом пиролиза углеводородного сырья.

Уровень техники

Основным методом получения этилена во всем мире является пиролиз углеводородного сырья. Технологическая схема типовых установок пиролиза включает в себя стадию щелочной очистки пирогаза от кислых примесей (СО2 и H2S). Щелочная очистка пирогаза осуществляется в колонном аппарате, данная стадия интегрирована в узел компримирования пирогаза и производится при повышенном давлении для лучшего растворения газов в щелочном растворе (Мухина Т.Н. Пиролиз углеводородного сырья / Мухина Т.Н., Барабанов Н.Л., Бабаш С.Е. и др. // М.: Химия. - 1987. с. 240.). При щелочной очистке пирогаза образуются сернисто-щелочные стоки с растворенными в них углеводородами.

Известен ряд усовершенствованных способов очистки пирогаза от кислых примесей путем абсорбции щелочным раствором гидроксида натрия. Например, в (патент RU2065319C1, опубл. 1996.08.20) описан способ щелочной очистки пирогаза путем абсорбции кислых газов раствором гидроксида натрия и последующей экстракцией из сернисто-щелочных стоков углеводородов с одновременным выпариванием сернисто-щелочного раствора.

Известны изобретения (патент RU2199374C1, опубл. 2003.02.27 и патент RU2134148C1, опубл. 1999.08.10), в которых предлагается часть потока сернисто-щелочных стоков после отстаивания и извлечения углеводородов направлять на смешение со свежим раствором щелочи и подавать снова в колонну щелочной очистки.

В патенте RU2515300C1 (опубл. 2014.05.10) предложен метод двухступенчатой селективной очистки пирогаза от кислых примесей: сначала поглощается сероводород с последующим выводом из контура элементарной серы, как продуктов каталитического окисления сульфидов, потом ведется поглощение углекислого газа.

Таким образом, большая часть усовершенствований в данной области посвящена утилизации сернисто-щелочных стоков или отделению полимеров из сернисто-щелочных стоков.

При этом существующие и предлагаемые схемы щелочной очистки пирогаза включают в себя стадию дегазации сернисто-щелочного раствора путем сброса давления, на которой из раствора выделяются растворенные углеводородные газы, в том числе целевые продукты этилен и пропилен. Данный поток обычно направляется на сжигание на факельной установке.

Известен выбранный в качестве прототипа способ утилизации газов дегазации отработанных сернисто-щелочных стоков процесса щелочной очистки пирогаза (RU2329090C1, опубл. 20.07.2008). Известное решение раскрывает процесс очистки газов пиролиза углеводородного сырья от двуокиси углерода и сероводорода, конкретнее способы очистки сернисто-щелочных водных стоков, образовавшихся при щелочной очистке газов. Известный способ щелочной очистки газов пиролиза углеводородного сырья включает абсорбцию из них сероводорода и двуокиси углерода водным раствором гидрооксида натрия в промывной колонне с образованием сернисто-щелочного стока, содержащего углеводороды и эмульгированные жидкие полимеры. Из куба промывной колонны сернисто-щелочной сток направляют на дегазацию, а эмульгированные жидкие полимеры - в обезмасливатель, куда дозируют растворитель и технологическую воду в объемном соотношении 0,1-1:1-0,1, а также деэмульгатор в объемном соотношении к эмульгированным жидким полимерам, равном (0,00001-0,0001):1, затем после перемешивания и отстаивания раствор полимеров выводят на утилизацию. Сернисто-щелочной сток, освобожденный от эмульгированных жидких полимеров, совместно с сернисто-щелочным стоком после дегазации направляют в эжектор-смеситель, куда дозируют деэмульгатор в объемном соотношении к сернисто-щелочному стоку, равном (0,00001-0,0001):1, а затем подают в отстойник, откуда сернисто-щелочной сток направляют на окислительную обработку. Раствор полимеров направляют частично на утилизацию, а частично на рециркуляцию. Изобретение позволяет устранить полимерные отложения на оборудовании.

Однако в данном решении газы, полученные из стока на этапе дегазации, направляются на факел для сжигания.

Раскрытие изобретения

Основной задачей, решаемой заявленным изобретением, является сокращение потерь целевых продуктов этилена и пропилена при дегазации сернисто-щелочных стоков узла щелочной очистки пирогаза.

Сущность изобретения заключается в том, что поток газов из емкости отработанных сернисто-щелочных стоков направляется на одну из ступеней блока компримирования пирогаза, работающую при давлении ниже, чем давление в емкости отработанных сернисто-щелочных стоков. За счет направления потока на вход блока компримирования удается вовлечь дегазированные углеводороды, в том числе этилен и пропилен в технологический процесс газоразделения пирогаза и, соответственно, повысить выработку товарных продуктов.

Технический результат, достигаемый решением, заключается в увеличении выработки товарных продуктов за счет сокращения потерь углеводородов при дегазации сернисто-щелочного раствора.

Краткое описание чертежей

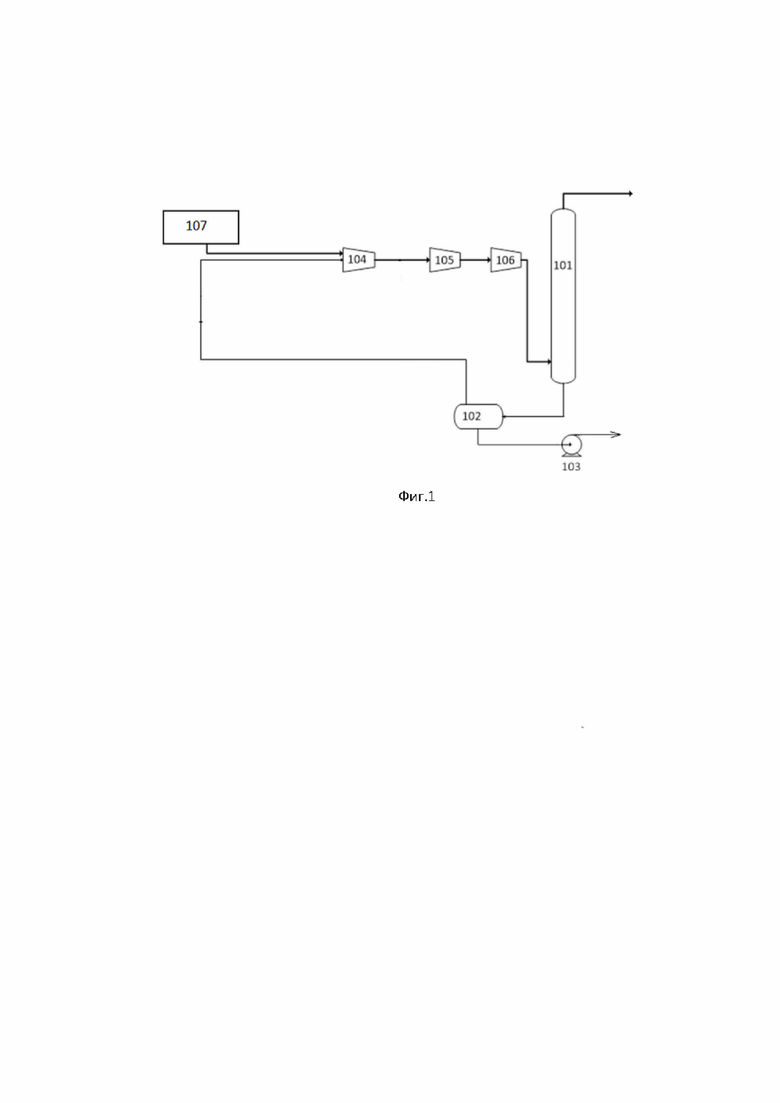

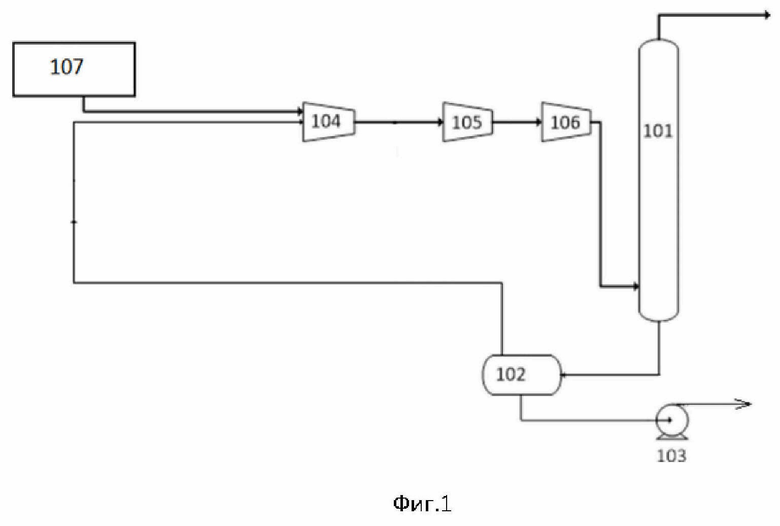

Фиг.1. показывает схему узла щелочной очистки пирогаза в соответствии с предложенным способом вовлечения газов дегазации сернисто-щелочных стоков.

Осуществление изобретения

Заявленное решение направлено на уменьшение потерь ценных продуктов при пиролизе. Существенным отличием от известных решений является то, что в нем выделяют ценные газы из сернисто-щелочных стоков, другие этапы пиролиза и дальнейшей переработки продуктов пиролиза являются типовыми.

Пиролизная установка перерабатывает сырье посредством термического разложения, на ее выходе получают пиролизный газ, содержащие широкий спектр ценных продуктов, которые выделяют из них на соответствующих узлах. Пиролизный газ направляется на первичное фракционирование для отделения от него тяжелых углеводородов и далее направляется на стадию компримирования и очистку от кислых газов перед дальнейшим газоразделением, где выделяются целевые продукты пиролиза.

На фиг.1 показаны следующие элементы системы по извлечению ценных продуктов из сернисто-щелочных стоков:

101 - колонна щелочной очистки,

102 - емкость отработанных сернисто-щелочных стоков,

103 - насос,

104 - первая ступень компрессора пирогаза,

105 - вторая ступень компрессора пирогаза,

106 - последующие ступени компримирования» (количество ступеней зависит от характеристики технологического процесса, также от характеристики процесса зависит расположение колонны 101 щелочной очистки пиролизного газа,

107 - блок первичного фракционирования.

Колонна 101 щелочной очистки пирогаза работает при давлении 1,5-4,5 МПа изб., емкость 102 отработанных сернисто-щелочных стоков работает при давлении 0,1-0,5 МПа изб., что позволяет проводить дегазацию сернисто-щелочных стоков без использования дополнительных средств (колонн разделения, охладителей, нагревателей и т.п.).

Колонна 101, емкость 102, компрессор представляют собой типовые элементы, которые хорошо знакомы специалисту в данной области техники и не описываются здесь отдельно.

Давление всаса первой ступени 104 компрессора пирогаза составляет не более 0,05 МПа, давление всаса второй ступени 105 пирогаза составляет не более 0,15 МПа. Блок компримирования может содержать несколько ступеней компрессора, колонна щелочной очистки может устанавливаться после любой ступени, что не относится к сущности заявленного решения.

За счет разницы давлений в колонне 101 щелочной очистки пирогаза и емкости 102 отработанных сернисто-щелочных стоков происходит дегазация растворенных в сернисто-щелочном растворе углеводородных газов, содержащих целевые продукты - этилен и пропилен. За счет разницы давлений между емкостью 102 отработанных сернисто-щелочных стоков и всасом первой ступени 104 или второй ступени 105 компрессора пирогаза происходит движение потока углеводородных газов на всас компрессора пирогаза.

Температура в колонне щелочной очистки и емкости сернисто-щелочных стоков поддерживается в диапазоне 40-50°С.

Отработанная щелочь из куба колонны 101 щелочной очистки поступает в емкость 102 отработанных сернисто-щелочных стоков. Углеводородные газы, выделившиеся в емкости 102 при дегазации, направляются под собственным давлением на всас первой ступени 104 компрессора пирогаза или на всас второй ступени 105 компрессора пирогаза за счет чего происходит возвращение ценных продуктов, в первую очередь этилена, в процесс переработки. Жидкость из емкости 102 насосом 103 откачивается на дальнейшую утилизацию.

Результаты проведенных экспериментов приведены в таблице 1.

Таблица 1

Как видно из таблицы 1, наблюдается возврат этилена из стоков в цикл обработки пирогаза.

Концентрация этилена в газе после дегазации определялась посредством отбора проб и измерений в лаборатории методом хроматографии.

Расход газа после дегазации представляет собой количество газа, выделяющегося при дегазации.

Поток газов дегазации может быть направлен на первую ступень 104 или вторую ступень 105 компрессора, что не относится к сущности заявленного решения, выбор, куда направлять поток газов дегазации осуществляется на основании общих соображений и технической реализуемости.

Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, специалисту в области техники на основе информации, изложенной в описании, и знаний уровня техники станут очевидны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Под функциональной связью элементов следует понимать связь, обеспечивающую корректное взаимодействие этих элементов друг с другом и реализацию той или иной функциональности элементов. Частными примерами функциональной связи может быть связь с возможностью обмена информацией, связь с возможностью передачи электрического тока, связь с возможностью передачи механического движения, связь с возможностью передачи света, звука, электромагнитных или механических колебаний и т.д. Конкретный вид функциональной связи определяется характером взаимодействия упомянутых элементов, и, если не указано иное, обеспечивается широко известными средствами, используя широко известные в технике принципы.

Способы, раскрытые здесь, содержат один или несколько этапов, или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы изобретения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы изобретения.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации, раскрытые в различных частях описания, могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| СПОСОБ ЩЕЛОЧНОЙ ОЧИСТКИ ГАЗОВ ПИРОЛИЗА | 2006 |

|

RU2329090C1 |

| Газохимический комплекс | 2019 |

|

RU2702540C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2017 |

|

RU2648077C9 |

| Комплекс по переработке природного углеводородного газа в товарную продукцию | 2019 |

|

RU2715838C1 |

| Газохимический комплекс | 2019 |

|

RU2703135C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2013 |

|

RU2540270C1 |

Изобретение относится к области технологии получения нефтехимических продуктов, в частности к улучшенному способу щелочной очистки пирогаза в производстве этилена и пропилена методом пиролиза углеводородного сырья. Получают продукты пиролиза в печах пиролиза. Далее продукты пиролиза фракционируют в блоке первичного фракционирования. В результате получают основной поток пирогаза на выходе блока первичного фракционирования. Направляют основной поток пирогаза на вход блока компримирования основного потока пирогаза. С выхода одной из ступеней блока компримирования пирогаз направляют на щелочную очистку в колонну щелочной очистки. Отработанные сернисто-щелочные стоки из колонны щелочной очистки направляют в емкость дегазации с помощью средств перемещения упомянутых стоков. В емкости дегазации обеспечивают выделение углеводородов из упомянутых стоков за счет снижения давления. Выделившиеся углеводороды из емкости дегазации направляют на вход одной из ступеней блока компримирования основного потока пирогаза. Технический результат: увеличение выработки товарных продуктов за счет сокращения потерь углеводородов при дегазации сернисто-щелочного раствора. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ утилизации газов дегазации отработанных сернисто-щелочных стоков процесса щелочной очистки пирогаза, содержащий этапы, на которых:

- получают продукты пиролиза в печах пиролиза;

- фракционируют продукты пиролиза в блоке первичного фракционирования;

- получают основной поток пирогаза на выходе блока первичного фракционирования;

- направляют основной поток пирогаза на вход блока компримирования основного потока пирогаза;

- направляют пирогаз на щелочную очистку в колонну щелочной очистки с выхода одной из ступеней блока компримирования;

- направляют отработанные сернисто-щелочные стоки из колонны щелочной очистки в емкость дегазации с помощью средств перемещения упомянутых стоков;

- обеспечивают в емкости дегазации выделение углеводородов из упомянутых стоков за счет снижения давления;

- направляют выделившиеся углеводороды из емкости дегазации на вход одной из ступеней блока компримирования основного потока пирогаза.

2. Способ по п.1, отличающийся тем, что направляют выделившиеся углеводороды из емкости дегазации на первую ступень блока компримирования.

3. Способ по п.1, отличающийся тем, что направляют выделившиеся углеводороды из емкости дегазации на вторую ступень блока компримирования.

| И.В | |||

| АЛЕКСАНДРОВА "Пиролиз углеводородного сырья", Методические указания к лабораторным работам по дисциплине "Спецпрактикум" для обучающихся по направлению подготовки 18.03.01 "Химическая технология", Тюмень, ТИУ 2017, с.12-16 | |||

| Способ разделения углеводородных газовых смесей | 1980 |

|

SU921606A1 |

| Способ разделения пирогазов | 1979 |

|

SU875186A1 |

| СПОСОБ ЩЕЛОЧНОЙ ОЧИСТКИ ГАЗОВ ПИРОЛИЗА | 2006 |

|

RU2329090C1 |

| Станок для расслоения слюды | 1929 |

|

SU13797A1 |

| CN 106746101 B, | |||

Авторы

Даты

2024-03-11—Публикация

2023-10-11—Подача