Область техники, к которой относится изобретение

Настоящее изобретение относится к способу сварки стали с высоким содержанием Ni и, в частности, к способу сварки корабельной стали.

Уровень техники

С развитием нефтехимической промышленности суда для перевозки сжиженного нефтяного газа, а также суда для перевозки сжиженного этилена и пропана, полученных в результате крекинга и сжижения нефти, обычно изготавливаются из стали с высокой прочностью, хорошей гибкостью при низких температурах, высоким коэффициентом удлинения и низким остаточным магнетизмом. Обычно содержание Ni в стали составляет от 4,7 до 5,3%, высокое содержание Ni в стали не только создает ряд сложных проблем при производстве стали, но и создает проблемы при сварке и формовании для последующих производителей. Несколько китайских сталелитейных предприятий успешно разработали корабельную сталь, отвечающую требованиям классификационного общества, и ее также постепенно начинают выводить на рынок. Однако с точки зрения сварки, особенно дуговой сварки под флюсом, все еще имеется неустойчивость характеристик гибкости при низких температурах и холодной гибки после сварки, что затрудняет выполнение требований классификационного общества к испытаниям на свариваемость.

Поиск показал, что в патенте Китая CN10852661A раскрыт способ сварки в среде защитного газа с применением сплошной проволоки на основе никеля для осуществления сварки в среде защитного газа стали, но в документе приводится описание лишь некоторых конкретных вариантов осуществления сварки стали. Решение проблемы плохой свариваемости стали является важной частью развития судостроения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении выбраны подходящие листы из стали, подходящие сварочные материалы и соответствующая технология дуговой стыковой сварки под флюсом, а также проводят серию испытаний касательно механических свойств и свариваемости. Результаты показывают, что дуговая сварка под флюсом корабельной стали согласно настоящему изобретению полностью соответствует требованиям классификационного общества к испытаниям на свариваемость.

В частности, целью настоящего изобретения является создание способа дуговой сварки под флюсом для корабельной стали, при этом способ не требует предварительного нагрева перед сваркой и термической обработки после сварки, а именно:

(1) в качестве основного материала для соединения используют корабельную сталь с прочностью на растяжение, составляющей от 630 до 670 МПа, при этом значение ударной вязкости основного материала в поперечном направлении при -130°C больше или равняется 180 Дж, а в качестве сварочных материалов используют сварочную проволоку, имеющую прочность на растяжение от 630 до 710 МПа, диаметром 2,4 мм или более, марки INCO-WELD Filler Metal C-276 и сварочный флюс INCOFLUX 9;

(2) выполняют K-образную разделку кромок стыкового соединения;

(3) сварку осуществляют при следующих параметрах процесса: сварочный ток составляет 400-420 А, сварочное напряжение составляет 31-33 В, скорость сварки составляет 25-29 см/мин, погонная энергия сварки составляет 27-33 кДж/см, при этом проводят непрерывную сварку стыковых соединений с одинаковой толщиной листа до заполнения сварного шва, причем поддерживают режим обжига под флюсом при 350° в течение 1 ч, при этом поддерживают межслойную температуру от 50 до 80°, а для очистки сварного шва после каждого прохода сварки используют проволочную щетку.

Предпочтительно способ сварки по настоящему изобретению подходит для основных материалов для соединения толщиной от 40 до 50 мм.

Предпочтительно угол K-образной разделки кромок составляет 45°, а величина притупления кромки составляет 5 мм.

Ключевым в настоящей заявке является то, что используют сварочную проволоку, содержащую компоненты в следующем соотношении, мас. %: C меньше или равняется 0,03, Si от 0,10 до 0,40, Mn от 0,2 до 1,0, P меньше или равняется 0,020, S меньше или равняется 0,030, Cr от 14 до 18, Ni от 53 до 60, W от 3,0 до 4,5, Fe от 4,0 до 7,0, Mo от 15,0 до 17,0 и остальную часть составляют неизбежные примеси.

Полученное сварное соединение подвергают испытаниям.

Прочность на растяжение сварного соединения двух основных материалов для соединения, полученного вышеупомянутым способом, составляет от 620 до 660 МПа, значение ударной вязкости в поперечном направлении в области сварного шва больше или равняется 70 Дж, значение ударной вязкости в поперечном направлении линии сплавления больше или равняется 60 Дж, значение ударной вязкости в поперечном направлении HAZ больше или равняется 100 Дж.

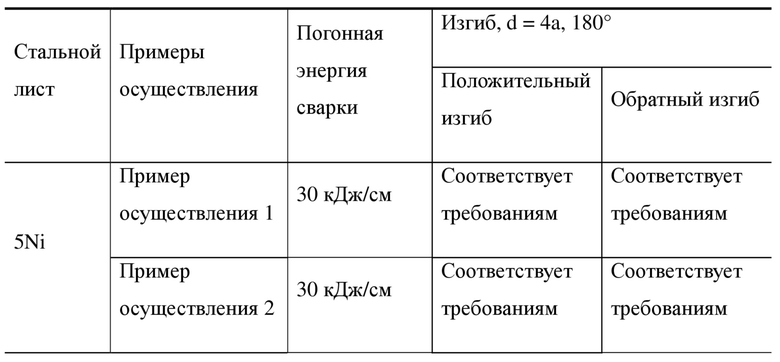

Указанный способ обеспечивает получение аустенитной структуры зоны шва сварного соединения и структуру нижнего бейнита в околошовной зоне, толщина слоя которого обеспечивает гибкость сварного соединения при предельно низкой температуре -130°C.

По сравнению с аналогами, известными из уровня техники, преимущества настоящего изобретения следующие:

(1) Способ соответствует технологии ключевой дуговой сварки под флюсом корабельной стали, используемой в судах, таких как суда, перевозящие сжиженный нефтяной газ, и суда, перевозящие сжиженный этилен. Дуговая сварка под флюсом обеспечивает относительно высокие значения прочности при растяжении стыкового сварного соединения, энергии поглощения удара для швов сварного соединения, линии сплавления, околошовной зоны и т п., при этом сварные соединения обладают превосходными ударной вязкостью при низких температурах и характеристиками холодной гибки.

(2) Структура околошовной зоны HAZ сварного соединения по настоящему изобретению в основном представляет собой структуру нижнего бейнита, при этом слой бейнита тонкий, и сварочный металл обладает в основном аустенитной структурой, так что сварной шов обладает превосходными прочностью, гибкостью при предельно низких температурах и характеристиками холодной гибки.

(3) Способ осуществляют без предварительного нагрева перед сваркой и без термической обработки после сварки в процессе изготовления толстолистовой конструкции из корабельной стали встык, при этом при использовании многоэтапного и многопроходного непрерывного процесса сварки сварное соединение характеризуется отличными комплексными механическими свойствами. Сварка является простой, высокоэффективной, с экономным расходованием энергетических ресурсов и подходит для производства и расширения использования корабельной стали для судов, перевозящих сжиженный нефтяной газ, судов, перевозящих сжиженный этилен, судов, перевозящих сжиженный пропан, и т. п.

Описание прилагаемых графических материалов

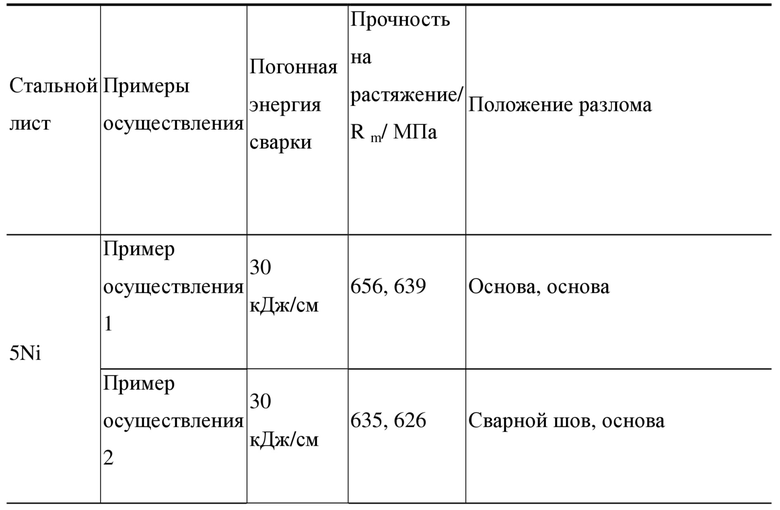

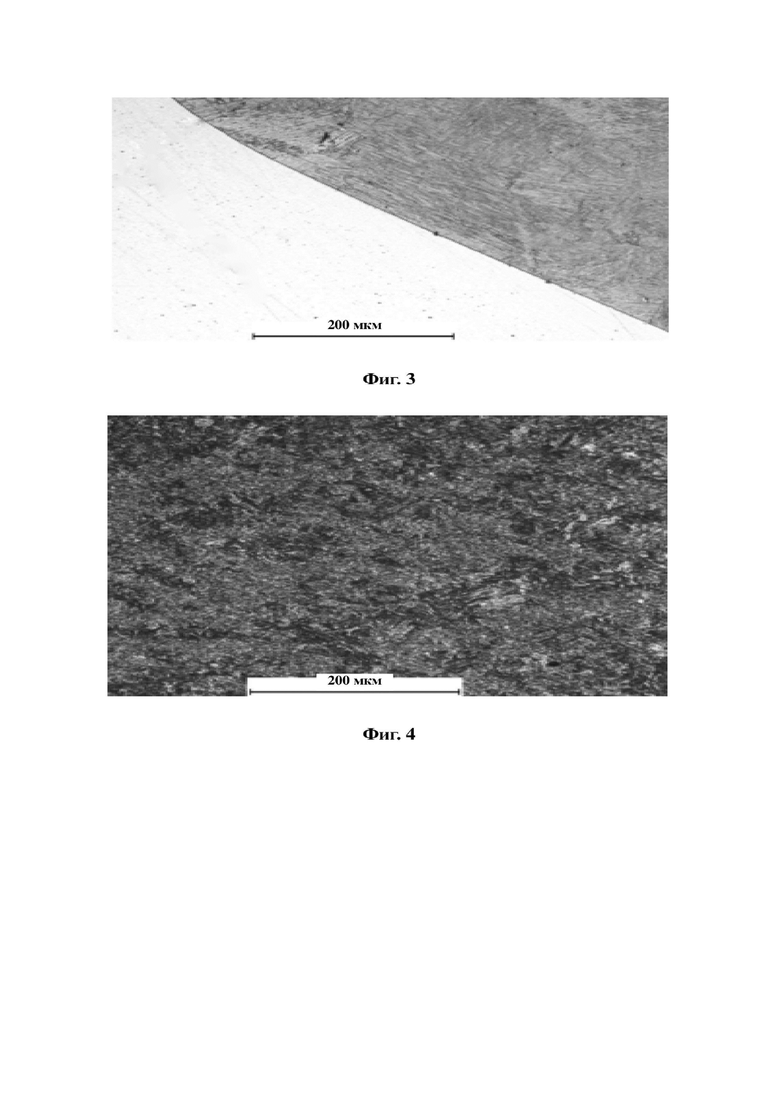

На фиг. 1 представлено схематическое изображение сварочных проходов дуговой сварки под флюсом для комбинации основных материалов для соединения, 50 мм + 50 мм.

На фиг. 2 представлена структура шва сварного соединения из примера 1 осуществления настоящего изобретения, которая представляет собой аустенитную структуру.

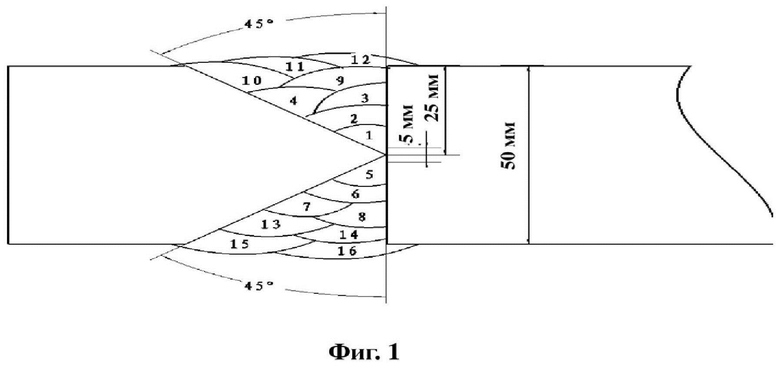

На фиг. 3 представлена структура линии сплавления сварного соединения из примера 1 осуществления настоящего изобретения, при этом одна сторона представляет собой аустенитную структуру, а другая сторона представляет собой структуру нижнего бейнита, при этом слой бейнита является тонким.

На фиг. 4 представлена структура зоны HAZ, в которой сварное соединение из примера 1 осуществления настоящего изобретения находится на расстоянии 3 мм от линии сплавления и которая представляет собой структуру нижнего бейнита с тонкими слоями, при этом исходный аустенит более мелкий, чем исходная аустенитная структура на фиг. 3.

Конкретный способ осуществления

Ниже настоящее изобретение описано подробно с помощью примеров осуществления со ссылками на прилагаемые графические материалы. Примеры осуществления являются иллюстративными и предназначены для пояснения настоящего изобретения, но не должны рассматриваться как ограничивающие настоящее изобретение.

Пример осуществления 1

Основной материал: корабельная сталь с прочностью на растяжение, составляющей 653 МПа, и значением ударной вязкости в поперечном направлении при предельно низкой температуре -130 °C, которое больше или равняется 180 Дж; комбинация толстых листов 50 мм + 50 мм. Размеры каждой тестовой пластины для стыковой сварки составляют 1300 мм × 300 мм × 50 мм, канавка дуговой сварки под флюсом представляет собой K-образную канавку, при этом угол канавки составляет 45° и тупая кромка составляет 5 мм.

Соответствие сварочного материала:

Проволока для сварки: ее химический состав и массовая доля: C: 0,02%, Si: 0,15%, Mn: 0,4%, P: 0,015%, S: 0,01%, Cr: 16,4%, Ni: 57%, W: 3,5%, Fe: 5,50%, Mo: 16,0%, остаток представляет собой неизбежные примесные элементы.

Диаметр проволоки для сварки составляет ϕ2,4 мм, и она используется со спеченным флюсом INCOFLUX 9 для сварки. Механические свойства наплавленного металла: предел текучести Rp 0,2: 407 МПа, прочность на растяжение Rm: 665 МПа, коэффициент удлинения A: 42,0%, сокращение площади поперечного сечения в направлении Z: 38%, значение энергии поглощения удара AKv при -110 °: 92 Дж, 89 Дж, 77 Дж.

Сварочные параметры: сварочный ток 410 ± 10 А, сварочное напряжение 32 ± 1 В, скорость сварки 27 ± 2 см/мин, погонная энергия сварки 30 кДж/см; режим обжига под флюсом 350 ° × 1 ч; межслойная температура контролируется на уровне 50-70 °. Сварные проходы см. фиг. 1.

Пример осуществления 2

Основной материал: корабельная сталь с прочностью на растяжение 639 МПа; комбинация толстых листов 40 мм +40 мм. Размеры каждой тестовой пластины для стыковой сварки составляют 1300 мм × 300 мм × 40 мм, канавка дуговой сварки под флюсом представляет собой K-образную канавку, при этом угол канавки составляет 45° и тупая кромка составляет 5 мм.

Соответствие сварочного материала:

Проволока для сварки: ее химический состав и массовая доля: C: 0,02%, Si: 0,20%, Mn: 0,45%, P: 0,013%, S: 0,01%, Cr: 16,8%, Ni: 58%, W: 3,3%, Fe: 5,80%, Mo: 16,5%, остаток представляет собой неизбежные примесные элементы.

Диаметр проволоки для сварки составляет ϕ2,4 мм, и она используется со спеченным флюсом INCOFLUX 9 для сварки. Механические свойства наплавленного металла: предел текучести Rp 0,2: 513 МПа, прочность на растяжение Rm: 660 МПа, коэффициент удлинения A: 32,0 %, сокращение площади поперечного сечения в направлении Z: 51%, значение энергии поглощения удара AKv при -110 °: 93 Дж, 109 Дж, 84 Дж.

Сварочные параметры: сварочный ток 410 ± 10 А, сварочное напряжение 32 ± 1 В, скорость сварки 27 ± 2 см/мин, погонная энергия сварки 30 кДж/см; режим обжига под флюсом 350 ° × 1 ч; межслойная температура контролируется на уровне 50-70°.

Сварные соединения листов корабельной стали, приваренных друг к другу описанным выше способом сварки, протестировали, и результаты ультразвуковой дефектоскопии сварного шва соответствуют требованиям класса I, установленным в стандарте GB/T 11345-1989.

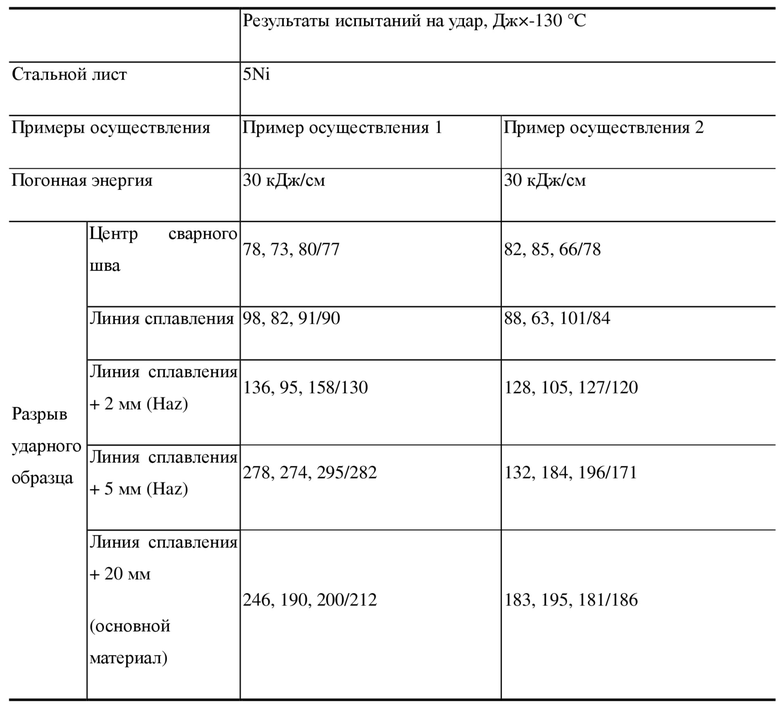

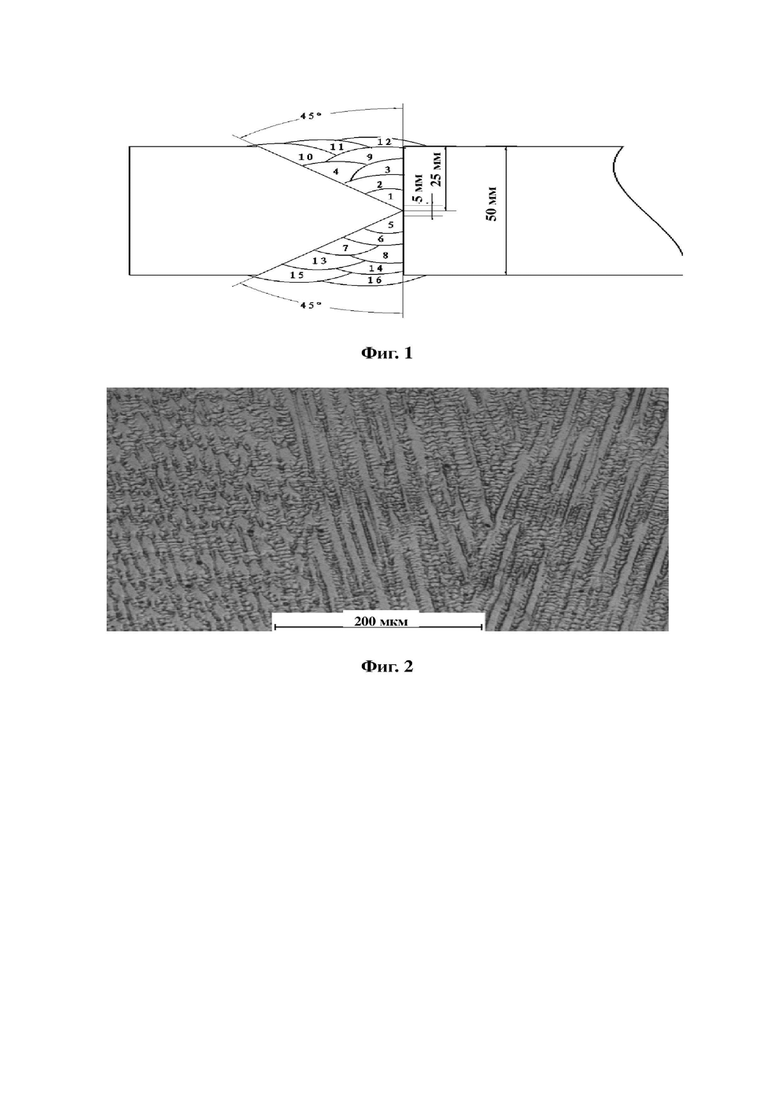

Корабельную сталь, подвергнутую сварке вышеуказанным способом сварки, испытывали в отношении механических свойств сварных соединений. Результаты испытания на растяжение, испытания на удар и испытания на холодный изгиб показаны в таблице 1, таблице 2 и таблице 3 соответственно. Что касается характеристик из вариантов осуществления, то прочность на растяжение сварного соединения стальных листов составляет от 620 до 660 МПа; диаметр центрального изгиба D равняется 4a; положительный и обратный холодные изгибы при температуре 180 °C соответствуют требованиям; и значение ударной вязкости в поперечном направлении в области сварного шва, линии сплавления и зоны HAZ при предельно низкой температуре -130 °C является стабильным, что полностью соответствует сертификации свариваемости и производственным требованиям классификационного общества.

Таблица 1. Результаты испытаний на растяжение стыковых соединений

Таблица 2. Результаты испытаний на изгиб стыковых соединений

Таблица 3. Результаты испытаний сварных соединений на удар

Примечание: Значение после «/» является средним значением группы.

Это показывает, что околошовная зона сварки обладает предельно низкой гибкостью при низких температурах.

Хотя предпочтительные варианты осуществления настоящего изобретения были подробно описаны выше, следует ясно понимать, что специалистам в данной области техники должна быть очевидна возможность различных модификаций и вариаций настоящего изобретения. Любые модификации, эквивалентные замены, усовершенствования и т. д., выполненные в соответствии с сущностью и принципами настоящего изобретения, должны быть включены в объем защиты настоящего изобретения.

Изобретение относится к способу дуговой сварки под флюсом корабельной стали 5Ni с прочностью на растяжение, составляющей от 630 до 670 МПа. Используют сварочную проволоку, прочность на растяжение которой составляет от 630 до 710 МПа, диаметр проволоки 2,4 мм или более, марка INCO-WELD Filler Metal C-276. Используют сварочный флюс INCOFLUX 9. Выполняют K-образную разделку кромок. Сварочный ток составляет 400-420 А, сварочное напряжение 31-33 В, скорость сварки 25-29 см/мин, погонная энергия сварки 27-33 кДж/см. Проводят непрерывную сварку стыковых соединений с одинаковой толщиной листа до заполнения сварного шва. Поддерживают режим обжига под флюсом при 350°С в течение 1 ч, при этом поддерживают межслойную температуру от 50 до 80°С. Для очистки сварного шва после каждого прохода сварки используют проволочную щетку. Способ обеспечивает высокие значения прочности при растяжении стыкового сварного соединения, энергии поглощения удара швов сварного соединения, линии сплавления и околошовной зоны, при этом сварные соединения обладают превосходными ударной вязкостью при низких температурах и характеристиками холодной гибки. 6 з.п. ф-лы, 4 ил., 3 табл.

1. Способ дуговой сварки под флюсом корабельной стали, отличающийся тем, что:

(1) в качестве основного материала для сварного соединения используют корабельную сталь с прочностью на растяжение, составляющей от 630 до 670 МПа, при этом значение ударной вязкости основного материала в поперечном направлении при -130°C больше или равняется 180 Дж, а в качестве сварочных материалов используют сварочную проволоку, имеющую прочность на растяжение от 630 до 710 МПа, диаметром 2,4 мм или более, марки INCO-WELD Filler Metal C-276 и сварочный флюс INCOFLUX 9;

(2) выполняют K-образную разделку кромок стыкового соединения;

(3) сварку осуществляют при следующих параметрах процесса: сварочный ток составляет 400-420 А, сварочное напряжение составляет 31-33 В, скорость сварки составляет 25-29 см/мин, погонная энергия сварки составляет 27-33 кДж/см, при этом проводят непрерывную сварку стыковых соединений с одинаковой толщиной листа до заполнения сварного шва, причем поддерживают режим обжига под флюсом при 350°С в течение 1 ч, при этом поддерживают межслойную температуру от 50 до 80°С, а для очистки сварного шва после каждого прохода сварки используют проволочную щетку.

2. Способ дуговой сварки по п. 1, отличающийся тем, что толщина основного материала для сварного соединения составляет от 40 до 50 мм.

3. Способ дуговой сварки по п. 1, отличающийся тем, что угол K-образной разделки кромок составляет 45°, а величина притупления кромки составляет 5 мм.

4. Способ дуговой сварки по п. 1, отличающийся тем, что используют сварочную проволоку, содержащую компоненты в следующем соотношении, мас.%: C меньше или равняется 0,03, Si от 0,10 до 0,40, Mn от 0,2 до 1,0, P меньше или равняется 0,020, S меньше или равняется 0,030, Cr от 14 до 18, Ni от 53 до 60, W от 3,0 до 4,5, Fe от 4,0 до 7,0, Mo от 15,0 до 17,0 и остальную часть составляют неизбежные примеси.

5. Способ дуговой сварки по п. 4, отличающийся тем, что полученное сварное соединение подвергают испытаниям.

6. Способ дуговой сварки по п. 4, отличающийся тем, что прочность на растяжение сварного соединения двух основных материалов для соединения составляет от 620 до 660 МПа, значение ударной вязкости в поперечном направлении в области сварного шва больше или равняется 70 Дж, значение ударной вязкости в поперечном направлении линии сплавления больше или равняется 60 Дж, значение ударной вязкости в поперечном направлении HAZ больше или равняется 100 Дж.

7. Способ дуговой сварки по п. 4, отличающийся тем, что он обеспечивает получение аустенитной структуры зоны шва сварного соединения и структуру нижнего бейнита в околошовной зоне, толщина слоя которого обеспечивает гибкость сварного соединения при предельно низкой температуре -130°C.

| CN 106334860 A, 18.01.2017 | |||

| CN 106457481 A, 22.02.2017 | |||

| CN 101658970 A, 03.03.2010 | |||

| УСОВЕРШЕНСТВОВАННАЯ СИСТЕМА ДЛЯ ОБРАБОТКИ, ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 1998 |

|

RU2205246C2 |

| Керамический флюс для сварки конструкций из сталей,легированных никелем | 1986 |

|

SU1326417A1 |

Авторы

Даты

2024-03-27—Публикация

2021-05-30—Подача