Изобретение относится к производству строительных материалов, в частности к получению пористых искусственных изделий, и может быть использовано при производстве, например, теплоизоляционных засыпок, а также гранулированного теплоизоляционного материала.

Известен способ получения теплоизоляционного материала, который включает приготовление сырьевой смеси из жидкого стекла - 82-89,3 мас. %, наполнителя - микрокремнезема - отхода производства кристаллического кремния - 8,93-16,4 мас. % и натриевой соли неорганической кислоты - бикарбоната натрия - 1,6-1,77, мас. %, гранулирование полученной смеси и последующую ее термообработку при 100°С в течение 1 часа и затем при 250°С в течение часа [RU 2128633, опубл. 10.04. 1999].

Этот способ имеет следующие недостатки:

1. Сложность технологического процесса.

2. Низкое качество получаемого теплоизоляционного материала.

Известна теплоизоляционная смесь из асбеста, гранул жидкого стекла и воды (до 50%), при нанесении которой на тепловой агрегат и его работе смесь разогревается, в результате чего она увеличивается в объеме в 3…5 раз (А.С. №833767, 1981).

Эта смесь имеет следующий недостаток:

1. Узкая область применения.

2. Теплопроводность теплоизоляции зависит от температуры в агрегате. Известен способ получения конструкционно-теплоизоляционного строительного материала на основе алюмосиликатных микросфер, включающий перемешивание алюмосиликатных микросфер и вяжущего - жидкого стекла, формование, термообработку, выдержку, остывание, используют в качестве наполнителя жидкое стекло натриевое и/или калиевое с модулем 1-4 и плотностью 1,1-1,47 г/см3, осуществляют формование с удельной нагрузкой 1,5-5 МПа, термообработку, включающую: I этап термоудара - путем повышения температуры до 100-130°С за 7-15 минут, выдержку - при 100-130°С 7-15 минут, II этап термоудара - путем подъема температуры до 300-550°С в течение 10-30 минут, выдержку - 40-80 минут и остывание в печи в течение 5-8 часов, при следующем соотношении компонентов, % об.: алюмосиликатные микросферы 65-97, указанное жидкое стекло 3-35. Технический результат - получение негорючего материала с высокой прочностью при снижении средней плотности и теплопроводности [RU 2455253, опубл. 10.07.12].

Этот способ имеет следующие недостатки:

1. Очень сложная технология получения теплотехнического материла.

2.Длительность процесса и высокий расход энергии.

Наиболее близким по технической сущности является способ получения теплоизоляционного пористого материала на основе жидкого стекла, включающий тщательное перемешивание компонентов композиции, содержащей жидкое стекло, хлорид натрия, подготовку изделий и термообработку их при 350°С, часть жидкого стекла перед тщательным перемешиванием компонентов предварительно термообрабатывают в интервале температур 250…300°С, затем полученную поризованную массу, измельченную до размера 2…5 мм с насыпной плотностью 50…80 кг/м3, тщательно перемешивают с жидким стеклом и хлоридом натрия, при следующем соотношении компонентов, мас. %: жидкое стекло с плотностью 1,45 г/см3 70…80, хлорид натрия 10, указанная измельченная масса 10…20 [RU №2504525, опубл. 10.07.13].

Этот способ также имеет следующие недостатки:

1. Сложная технологическая схема процесса.

2. Низкая прочность теплоизоляционного материала (в зависимости от состава изменяется от 0,075 до 1,3 МПа).

Технической задачей предлагаемого способа является упрощение технологии, повышение прочности теплоизоляционных материалов и применение для их получения отходов производств.

Поставленная техническая задача решается тем, что способ получения теплоизоляционного материала из компонентов смеси на основе жидкого стекла, включает тщательное перемешивание компонентов смеси, их измельчение, термообработку и подготовку изделий, но в отличие от прототипа, применяют смесь из компонентов при их следующем соотношении, мас. %: жидкое стекло с плотностью 1,30…,1,50 г/см3 - 42…58, отработанный раствор травления щелочью сплава цинка (марка ЦАМ-10-2) -22…38 и отвальный цинковый шлак -20, от которого предварительно отделяют металлическое железо магнитной сепарацией, смесь измельчают в бисерной мельнице до размера частиц 1…2 мм, затем ее подают распылением в печь «кипящего слоя», где проводят термообработку при температуре 320…350°С в течение 10…20 мин, а подготовленные изделия формуют методом опрессовки при давлении 1-2 атм и выдерживают в течение суток.

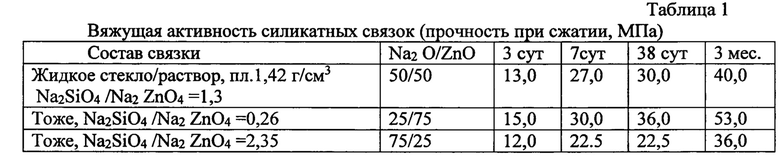

Известно, что жидкое натриевое стекло с плотностью 1,3…1,5 г/см3 широко применяется в различных отраслях промышленности. Однако оно не обладает достаточной вяжущей способностью и, в связи с этим, наиболее рационально для получения теплоизоляционных материалов с большей прочностью проводить модифицирование жидкого натриевого стекла цинкатом натрия, который в промышленных условиях получают обработкой оксида цинка 40%-ным раствором щелочи. Повышение прочности смеси жидкого натриевого стекла и цинката натрия подтверждается приведенными данными исследования в табл.1 [Сычев М.М. Неорганические клеи. - Л.: Химия, 1986, с. 97].

Однако применять для изготовления цинката натрия оксида цинка и щелочи экономически не выгодно в связи с высокой их стоимостью. Как предложено в изобретении, для изготовления теплоизоляционных материалов целесообразно применять отработанные растворы травления сплавов цинка марки ЦАМ-10-2, содержащего, мас. %: NaOH-3,2…3,4; Na2 ZnO4 -47…50; CuO 0,1…0,2; NaAlO2 -6,7…7,4; воды-43…46. Такой отработанный раствор образуется в больших объемах на Челябинском автотракторном и Миасском автомобильном заводах при обработке двигателей щелочью перед монтажом и не находят широкого промышленного применения.

Отвальный цинксодержащий шлак, содержащий, мас. %: SiO2 - 22…24; СаО-24…27; Zn-1,6…2,4; Pb-0,2…0,3; Cu-0,3…0,4; Fe-27…31 и S-1,8…2,1, образуется наЧелябинском электролитно-цинковом заводе в значительных объемах и частично перерабатывается при плавке, рафинировании и восстановлении соединений железа, но требует больших затрат и поэтому перерабатывается не весь, накапливаясь в отвалах.

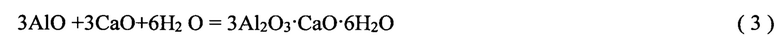

Однако такой шлак целесообразно использовать для изготовления теплоизоляционных материалов после отделения от него металлического железа в связи с тем, что цинк шлака (по приведенным ниже реакциям (1 и 2) взаимодействует со щелочью и алюминатом натрия отработанного раствора травления сплавов цинка, повышая прочность смеси, а выделяемый по реакции (2) оксид алюминия образует с оксидом кальция отвального шлака цементное вяжущее по реакции (3), также дополнительно повышает прочность теплоизоляционного материала.

Основными технологическими операциями при изготовлении теплоизоляционных материалов на основе жидкого натриевого стекла являются получение модифицированной жидкостекольной композиции и пористой структуры путем измельчения до 1…2 мм в бисерной мельнице предлагаемой смеси на основе жидкого натриевого стекла, отработанного раствора травления сплава цинка и отвального цинкового шлака и термообработка в печи «кипящего слоя» при температуре 320…350°С.

Измельчение смеси более 1 мм значительно увеличит время и энергозатраты на термообработку с 350…320°С, а измельчение более 2 мм приведет к значительному уменьшению времени вспучивания жидкого стекла и повышению температуры термообработки.

Проведенные исследования процесса термообработки тройной силикатной системы показали, что вспучивание начинается при температуре выше 48°С, а наиболее полное при 350°С Вспучивание жидкого стекла авторы объясняют тем, что катионы и анионы силикатной системы связывают только электростатическое взаимодействие и слабые водородные связи между молекулами воды, поэтому при такой температуре кристаллическая структура разрушается и кристаллогидрат плавится в собственной воде. [Конев В.И., Данилов В.В. Производство и применение растворимого стекла. Л.: Стройиздат, 1991, 177 с.]

Способ осуществляют следующим образом.

Смесь, состоящую из жидкого натриевого стекла с плотностью 1,3…1,5 г/см3, отработанного раствора травления сплава цинка (марка ЦАМ-10-2) и отвального цинкового шлака, взятых в следующих соотношениях: мас. %: жидкое натриевое стекло - 42…58, отработанный раствор травления сплава цинка - 22…38 и отвальный цинковый шлак - 20, загружают в бисерную мельницу, предварительно отделив от отвального цинкового шлака металлическое железо. Измельчают указанную смесь до размера частиц 1…2 мм в течение 10…20 мин. Причем при измельчении в течение 10 мин. - размер частиц равен 2 мм, а при 20 мин - 1 мм.

Снижение плотности жидкого стекла меньше 1,3 г/см3 резко снизит его вспучивание, а, следовательно, повысит теплопроводность теплоизоляционного материала, а повышение его плотности больше 1,5 г/см3 осложнит проведение процесса измельчения.

После окончания измельчения смесь подают распылением в печь «кипящего слоя», в которой поддерживается температура 320…350°С в течение 10…20 мин. При термообработке при температуре 320°С в течение 10 мин прочность изделия из полученного материала равна 1,2 МПа, а при 20 мин - 2,2 МПа. При обработке при температуре 350°С в течение 10 мин прочность изделия, изготовленного из полученного материала равна -5,3 МПа, а в течение 20 мин -7,2МПа).

Снижение температуры ниже 320°С увеличивает время термообработки смеси, а повышение температуры смеси более 350°С незначительно снижает время термообработки, но приводит к увеличению энергозатрат.

При термообработке происходит вспучивание модифицированного жидкого стекла и образование теплоизоляционного материала, прочность изготовленных изделий из которого зависит от состава применяемой смеси и величины нагрева при термообработке.

Так, например, можно изготовить теплоизоляционный материал с прочностью 1,6…2,2 МПа, из предлагаемой смеси, получаемой из следующего состава компонентов, мас. %: жидкое натриевое стекло-58 с плотностью 1,3 г/см3, отработанный раствор травления сплава цинка- 22 и шлака - 20 при термообработке 320°С. Далее, при использовании данного материала в качестве теплоизоляции трубопроводов проводят подготовку несъемной опалубки к трубопроводу, засыпают в нее указанный материал, уплотняя его.

Для получения теплоизоляционного материала с прочностью 5,3…7,2 МПа применяют смесь следующего состава, мас. %: жидкое натриевое стекло - 42 плотностью 1,5 г/см3, отработанный раствор травления сплава цинка - 38 и шлака - 20 при термообработке 350°С. Данный материал можно использовать для теплоизоляции строительных конструкций. При этом применяют съемную опалубку, в которой материал после засыпки прессуют при давлении 1-2 атм, проводят выдержку в течение суток, затем опалубку убирают. Снижение давления прессования менее 1 атм значительно снизит прочность материала, а повышение давления выше 2 атм резко повысит теплопроводность.

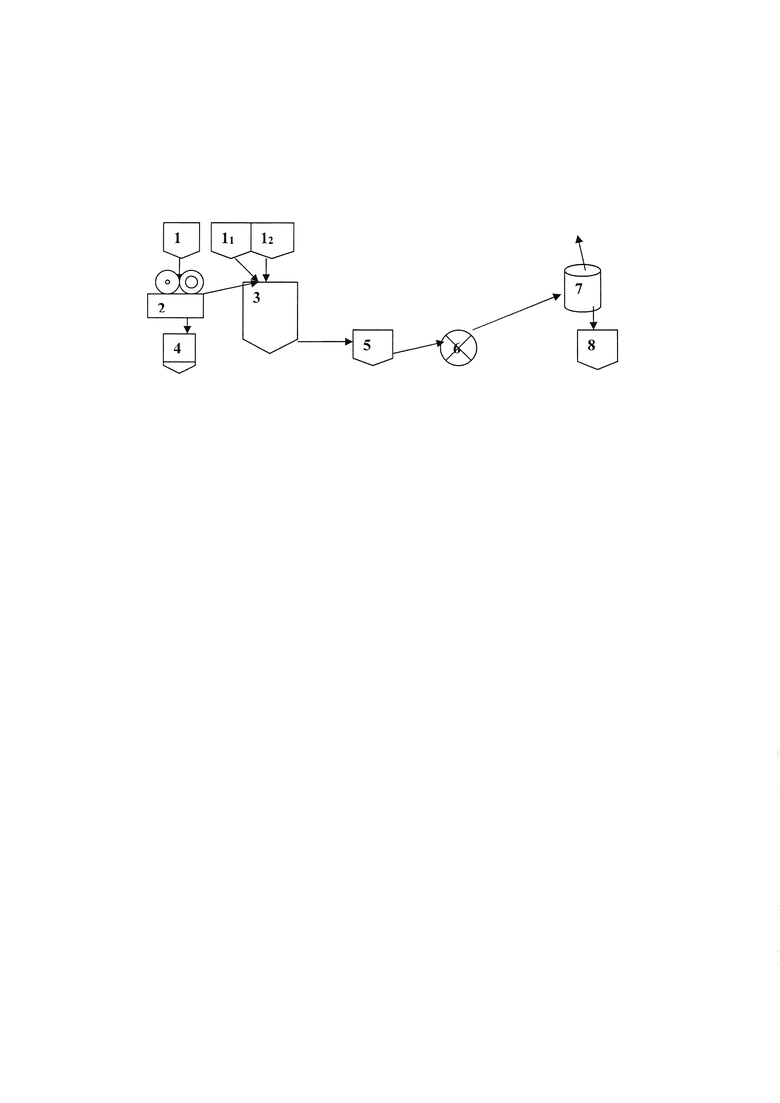

На чертеже показана технологическая схема получения теплоизоляционного материала согласно изобретения: при этом 1 - бункер шлака; 11 - емкость отработанного раствора травления сплава цинка; 2 - емкость жидкого стекла; 2- магнитный сепаратор; 3 - бисерная мельница; 4 - бункер металлического железа; 5 - промежуточная емкость; 6 - шламовый насос для перекачки суспензии; 7 - печь «кипящего слоя»; 8 - бункер теплоизоляционного материала.

Смесь, состоящую из жидкого натриевого стекла плотностью 1,3…1,5 г/см3, отработанного раствора травления сплава цинка, подают из емкостей 11 и 12, шлак цинковый отвальный, из которого магнитным сепаратором 2 отделили металлическое железо в бункер 4, подают в бисерную мельницу 3. Указанные виды сырья измельчают в бисерной мельнице 2 до размера частиц 1…2 мм, после чего через промежуточную емкость 5 шламовым насосом 6 подают распылением в печь «кипящего слоя» 7, в которой при температуре 320…350°С термообрабатывают, а готовый теплоизоляционный материал (заданной прочности - 1…2 и 5…7 МПа) подают в бункер 8.

Таким образом, по сравнению с прототипом предлагаемый способ позволяет упростить технологию получения теплоизоляционного материала, повысить его прочность и использовать техногенные отходы производств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2023 |

|

RU2816451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2721561C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2752198C1 |

| Способ получения алюмосиликатного клея-связки | 2018 |

|

RU2674801C1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| Способ переработки шламов кислых шахтных вод | 2018 |

|

RU2690330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И ИЗДЕЛИЙ НА ЕЕ ОСНОВЕ | 2020 |

|

RU2751029C1 |

| МИНЕРАЛЬНЫЙ ВСПЕНЕННО-ВОЛОКНИСТЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2014 |

|

RU2568199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2470885C1 |

Изобретение относится к производству строительных материалов, в частности к получению пористых искусственных изделий, и может быть использовано при производстве, например, теплоизоляционных засыпок, а также гранулированного теплоизоляционного материала. Технический результат - упрощение технологии, повышение прочности теплоизоляционных материалов и применение для их получения отходов производств. В способе получения теплоизоляционного материала на основе жидкого стекла, включающем перемешивание компонентов смеси, их измельчение и термообработку, применяют смесь жидкого стекла с отходами производства при следующем соотношении компонентов смеси, мас. %: жидкое стекло с плотностью 1,30-1,50 г/см3 42-58, отработанный раствор травления щелочью сплава цинка 22-38 и отвальный цинксодержащий шлак 20, от которого предварительно отделяют металлическое железо, указанную смесь измельчают до размера частиц 1-2 мм, затем проводят термообработку в «кипящем слое» при температуре 320-350°С в течение 10-20 мин. 1 табл.

Способ получения теплоизоляционного материала на основе жидкого стекла, включающий тщательное перемешивание компонентов смеси, их измельчение и термообработку, отличающийся тем, что применяют смесь жидкого стекла с отходами производства, при следующем соотношении компонентов смеси, мас. %: жидкое стекло с плотностью 1,30-1,50 г/см3 42-58, отработанный раствор травления щелочью сплава цинка 22-38 и отвальный цинксодержащий шлак 20, от которого предварительно отделяют металлическое железо, указанную смесь измельчают до размера частиц 1-2 мм, затем проводят термообработку в «кипящем слое» при температуре 320-350°С в течение 10-20 мин.

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2504525C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СОСТАВ | 2004 |

|

RU2285680C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2128633C1 |

| Способ приготовления смеси для огнеупорных изделий | 1989 |

|

SU1678807A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМОСИЛИКАТНЫХ МИКРОСФЕР | 2011 |

|

RU2455253C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1715763A1 |

| Смесь для подготовки центровых | 1982 |

|

SU1069930A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2360878C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2006 |

|

RU2312091C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2020-05-20—Публикация

2018-12-12—Подача