Изобретение относится к получению хлорзамещенных фенилендиаминов, которые могут быть использованы в качестве перспективного исходного продукта для синтеза мономеров для термостойких огнестойких высокопрочных волокон, пленок и лаков.

Известен способ получения 2-хлор-1,4-фенилендиамина (2,5-диаминохлорбензола) (ХПФДА) электрохимическим восстановлением 2-хлор-4-нитроанилина (SU 1511257, МПК С07С 87/60, опубл. 30.09.1989). Недостатком способа является использование дорогостоящего платинового анода, очень высокая коррозионная активность рабочей среды [9,4-12% HCl или H2SO4, 0,4-0,8% TiCl4, TiCl3, Ti(SO4)2, Ti2(SO4)3 в воде], образование примесей в процессе восстановления, о чем свидетельствует фиолетовая окраска электролита.

Известен способ получения 2-хлор-1,4-фенилендиамина каталитическим гидрированием ХНА водородом под давлением до 10 МПа на стационарном платиновом катализаторе в среде этилацетата (Патент RU 2083540, МПК С07В 31/00, опубл. 10.07.1997). Условия выделения продукта, показатели его качества и выход не приведены. Недостаток способа - проведение процесса под высоким давлением, обуславливающая необходимость применения дорогостоящего оборудования.

Наиболее близким к предлагаемому способу является способ, описанный в патенте (RU 2547264, С07С 209/36, С07С 211/51, 2013 г). Согласно известному способу, получение 2-хлор-1,4-фенилендиамина, осуществляют каталитическим восстановлением хлорзамещенного нитроанилина при нагревании в среде растворителя с последующим выделением целевого продукта. В данном способе продукты восстановления после отделения от каталитической системы, обрабатывают минеральной кислотой, выделяют хлорзамещенный фенилендиамин в виде соли минеральной кислоты и затем хлорзамещенный фенилендиамин выделяют в виде свободного основания, обработкой его соли щелочным агентом в присутствии антиокислителя (сульфита натрия, сульфита калия или пиросульфита натрия). Целевое соединение выделяют экстракцией органическим растворителем, с последующей кристаллизацией из раствора в органическом растворителе. В качестве растворителя для проведения процесса восстановления используют один из следующего ряда: вода, диметилацетамид (ДМАА), диметилформамид (ДМФА), N-метилпирролидон (N-МП), метиловый спирт, этиловый спирт, изопропиловый спирт, смеси указанных растворителей с водой, этилацетат, бензол или толуол. Восстановление ведут железом в водосодержащем растворителе в присутствии электролита, например NH4Cl или FeCl2. После завершения процесса восстановления железный шлам отделяют горячей фильтрацией.

В качестве органического растворителя для экстракции в процессе выделения хлорзамещенного фенилендиамина из соли используют один из приведенного ряда: метиленхлорид, хлороформ, этилацетат, бензол, толуол, гексан, гептан, петролейный эфир, бензин-растворитель (нефрас) или смесь растворителей.

Недостатком данного способа получения ХПФДА является его сложность из-за необходимости проведения дополнительной стадии фильтрования солянокислой или сернокислой соли ХПФДА, а также стадии выделения целевого продукта переводом солянокислой или сернокислой соли ХПФДА в основание действием неорганического основания, что в итоге приводит к образованию большого количества солей, от которых приходится отмывать целевой продукт, что также приводит увеличению энергетических затрат и усложнению схемы производства. Кроме того, процесс выделения целевого продукта проводят в присутствии еще одного растворителя (изопропиловый спирт, метиленхлорид, бензол), растворители с обеих стадий должны быть регенерированы, это приводит к большим затратам энергетики и усложнению схемы производства

Задачей предлагаемого изобретения является упрощение технологии производства 2-хлор-1,4-фенилендиамина при сохранении качества продукта, а также снижение количества используемых растворителей.

Поставленная задача решается тем, что в способе получения 2-хлор-1,4-фенилендиамина путем восстановления 2-хлор-4-нитроанилина железным порошком в солянокислой среде, при 90-100°С, с последующим осаждением и отделением железного шлама горячей фильтрацией, выделением целевого продукта кристаллизацией и сушкой, согласно предлагаемому изобретению, процесс восстановления ведут при мольном соотношении железа, соляной кислоты и 2-хлор-4-нитроанилина, соответственно, 2,71÷3,2 : 0,2÷0,24:1, перед осаждением железного шлама в реакционную массу вводят кальцинированную соду и активированный уголь и сульфит натрия, целевой продукт выделяют кристаллизацией непосредственно из фильтрата после отделения железного шлама, а все стадии получения продукта проводят в атмосфере азота.

При этом кальцинированную соду вводят в количестве, обеспечивающем показатель рН среды 8-8,5, активированный уголь вводят в количестве 2,0-2,5 мас. % к исходному 2-хлор-4-нитроанилину, сульфит натрия вводят в количестве 0,75-0,93 мас. % к исходному 2- хлор-4-нитроанилину.

Кроме того, отделение осадка железного шлама фильтрацией ведут преимущественно при 80-95°С.

Кроме того, фильтрат со стадии кристаллизации подвергают экстракции органическим растворителем с последующим выделением дополнительного количества целевого продукта кристаллизацией из раствора в органическом растворителе с последующей сушкой.

Предлагаемый способ отличается от известного тем, что процесс восстановления ведут в водной среде, целевой продукт выделяют кристаллизацией из водного раствора после отделения железного шлама, а для предотвращения окисления целевого продукта все основные операции проводят в токе азота. Причем перед отделением железного шлама в реакционную массу со стадии восстановления последовательно вводят кальцинированную соду, активированный уголь и сульфит натрия. А для кристаллизации целевого продукта фильтрат выдерживают до его полного охлаждения при комнатной температуре и перемешивании.

Следующие примеры иллюстрируют возможность осуществления предлагаемого способа.

Пример 1.

1. Стадия восстановление 2-хлор-4-нитроанилина и осаждение солей железа (железный шлам).

В четырехгорлую колбу, вместимостью 2000 см3, снабженную мешалкой, термометром, обратным холодильником загружают 800 см3 воды, 40,0 см3 36,0%-ной соляной кислоты и 303,5 г железного порошка. Реакционную массу нагревают до кипения и кипятят 25-30 мин (для протравливания железного порошка). Затем при температуре 96±2°С равномерно, небольшими порциями загружают 345 г 2-хлор-4-нитроанилина (в пересчете на 100%-ный). В процессе загрузки периодически через каждые 10-15 мин. проверяют наличие солей железа и полноту восстановления 2-хлор-4-нитроанилина (по бесцветному вытеку на фильтровальной бумаге). Дальнейшую загрузку 2-хлор-4-нитроанилина проводят только в том случае, когда полностью восстановлена ранее загруженная порция 2-хлор-4-нитроанилина. Загрузку всего количества 2-хлор-4-нитроанилина ведут в течение 2-4 часов, затем массу размешивают в течение 20-30 мин. при температуре 98±2°С и отбирают пробу для определения окончания реакции восстановления. При неудовлетворительном результате анализа выдержку продолжают еще в течение 30 мин. Если повторная проба показывает, что процесс восстановления не закончен, то догружают еще 5-7% железного порошка и дают дополнительную выдержку в течение 30 мин.

2. Очистная фильтрация (отделение железного шлама) и промывка водой.

По окончании реакции восстановления в реакционную массу постепенно загружают кальцинированную соду (около 30 г) до исчезновения солей железа (отсутствие черного окрашивания в бесцветном вытеке на фильтровальной бумаге, пробы реакционной массы с раствором сульфида натрия). Затем в реакционную массу загружают активированный уголь (8,7 г), выдерживают при температуре 98±2°С в течение 30 мин. Далее в колбу загружают 2,8 г сульфита натрия, дают выдержку еще 15 мин. и передают на очистное фильтрование.

Очистное фильтрование проводят на подогретой до 95°С воронке Бюхнера в колбу Бунзена в токе азота. Во время фильтрования следят, чтобы не было проскока шлама. По окончании фильтрования шлам промывают кипящей водой (750 см3), промывные воды присоединяют к основному фильтрату.

3. Кристаллизация, фильтрование и сушка целевого продукта

В четырехгорлую колбу, вместимостью 2500 см3, снабженную мешалкой и термометром, продуваемую азотом, загружают фильтрат с промывными водами, выдерживают массу при комнатной температуре при интенсивном размешивании до полного охлаждения. При этом охлаждение необходимо проводить медленно при интенсивном размешивании, так как после очистного фильтрования продукт находится в виде плава, и быстрое его охлаждение ведет к образованию больших гранул темного цвета.

Затем проводят фильтрование 2-хлор-1,4-фенилендиамина на воронке Бюхнера в колбу Бунзена через два фильтра: 1 - фильтровальная бумага, 2 - миткаль, Потом отжимают в токе азота в течение 30 мин. и сушат в течение 12-18 часов также в токе азота. Затем продукт досушивают в вакуум-сушильном шкафу при температуре не выше 40°С в течение 2-3 дней.

Получаемый по предложенному способу продукт представляет собой слегка розоватый порошок с tпл=64,5°С, содержанием основного вещества 99,5%, выход 74%. По ТСХ на пластинках «Silufol» в системе гексан: ацетон = 2:1 под УФ светом примеси отсутствуют. Т.е. полученный по предлагаемому способу 2-хлор-1,4-фенилендиамин соответствует необходимым требованиям по качеству, предъявляемым к этому продукту.

Хроматографический анализ показывает, что невысокий выход 2-хлор-1,4-фенилендиамина связан с тем, что большое количество продукта остается (до 24%) в фильтрате с продуктового (после очистного) фильтрования, а также в шламе (до 5%) со стадии очистного фильтрования.

Поэтому, для повышения выхода целевого продукта дополнительно проводят его выделение экстракцией органическим растворителем из фильтрата после отделения готового продукта, с последующей азеотропной отгонкой растворителя и кристаллизацией целевого продукта, фильтрацией и сушкой.

4. Экстракция 2-хлор-1,4-фенилендиамина метиленхлоридом из фильтрата.

В реактор вместимостью 3,0 дм3, снабженный мешалкой, принимают фильтрат с продуктового фильтрования и экстрагируют тремя порциями метиленхлорида: 1 порция - 500 см3, II - 300 см3, III - 200 см3. После загрузки каждой порции массу размешивают в течение 15 мин., затем массу разделяют после отстаивания в течение 30 минут: нижний органический слой Нижний - органический слой передавали на стадию отгонки метиленхлорида и сушки Верхний - водный слой анализировали на содержание 2-хлор-1,4-фенилендиамина и при удовлетворительном результате (не более 1,5% 2-хлор-1,4 фенилендиамина) передавали на хлорную очистку.

5. Отгонка метиленхлорида и кристаллизация 2-хлор-1,4-фенилендиамина.

Выделение 2-хлор-1,4-фенилендиамина проводят при непрерывной подаче азота в реактор. В реактор вместимостью 3 дм3, снабженный якорной мешалкой с частотой вращения 45 об/мин., рубашкой для обогрева горячим рассолом, загружали 670 см3 водного конденсата, продували его азотом 30 мин. Затем принимали при размешивании органический слой со стадии экстракции. Нагревали реакционную массу до 45-45°С и отгоняли в течение одного часа азеотроп метиленхлорида с водой.

По окончании отгонки в реакционную массу подавали через барботер азот, охлаждали до 5-7°С и размешивали один час. Полученную суспензию 2-хлор-1,4-фенилендиамина передавали на фильтрацию

6. Фильтрование готового продукта, промывка водой

Процесс фильтрации проводили под давлением азота. На лабораторную модель друк-фильтра принимали водную суспензию 2-хлор-1,4-фенилендиамина, фильтровали и отжимали. Конец фильтрования определяли по падению давления в аппарате. Осадок на фильтре промывали охлажденной дистиллированной водой в количестве 2×20 см3, предварительно продутой азотом. Потом снова отжимали. Получали пасту 2-хлор-1,4-фенилендиамина. Промывные воды присоединяли к фильтрату.

Фильтрат и промывные воды принимали в реактор вместимостью 3 дм3 на стадию экстракции готового продукта метиленхлоридом.

7. Сушка 2-хлор-1,4-фенилендиамина

Пасту 2-хлор-1,4-фенилендиамина помещали в сушильный шкаф. Сушку проводили при температуре не более 40°С под вакуумом до остаточной влажности н/б 0,2%. Получили продукт со следующими показателями качества: температура плавления 64,5°С, содержание основного вещества 99,5 -99,6%. Общий выход продукта 92%.

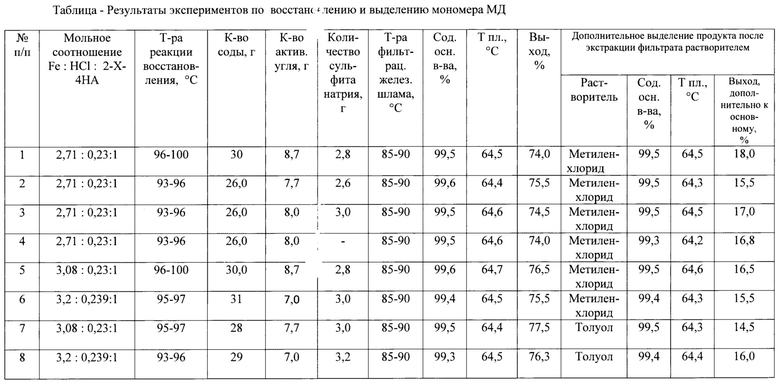

Примеры 2-8. Процесс вели аналогично примеру 1, но с изменением мольного соотношения реагентов, количества введенных кальцинированной соды, активированного угля и сульфита натрия, а также температурного режима процесса восстановления и с использованием различных других растворителей для экстракции дополнительного количества целевого продукта.

Данные по приведенным примерам представлены в таблице.

Из приведенных примеров видно, что предложенный способ позволяет получить продукт высокого качества более простым путем, чем предложено в прототипе.

Для выделения продукта проводят кристаллизацию 2-хлор-1,4-фенилендиамина из фильтрата после отделения железного шлама. Выход продукта составляет 74÷77,5%, содержание основного вещества 99,4-99,5%, tпл. 64,4-64,7°С.

Из фильтратов проводят экстракцию мономера МД с помощью метиленхлорида или толуола. Дополнительно получают продукт с температурой плавления 64,3-64,6°С, содержание основного вещества 99,3-99,5%. Суммарный выход продукта составляет 90-92%.

Преимуществом предлагаемого способа является то, что операция восстановления протекает в водной среде, без использования органических растворителя, что позволяет повысить температуру на стадии восстановления до 90-100°С, что в свою очередь позволяет интенсифицировать процесс, исключается стадия фильтрования солянокислой или сернокислой соли, а также стадии выделения целевого продукта путем перевода солянокислой или сернокислой соли в основание воздействием неорганического основания, что в итоге приводит к снижению количества промывных вод и количества используемых органических растворителей, требующих регенерации.

Наилучшим растворителем, из представленных в таблице, является метиленхлорид, имеющий температуру кипения 40°С, что позволяет без лишних затрат тепловой энергии отогнать его. Кроме того, метиленхлорид, также как и хлороформ, не относится к горючим растворителям, в отличие от толуола и этилацетата, которые относятся к легко воспламеняемым жидкостям.

В заявленном интервале мольного соотношения Fe : HCl : 2-хлор-4-нитроанилина процесс восстановления протекает без отклонений по времени процесса восстановления и по качеству продукта. Уменьшение количества железа и соляной кислоты, относительно 2-хлор-4-нитроанилина, а также снижение температуры процесса восстановления ниже 95°С приводит к увеличению продолжительности реакции, вплоть до того, что восстановление не завершается и исходный продукт будет присутствовать в конечном продукте, это приведет к снижению его качества.

Проведение всего процесса в атмосфере азота позволяет устранить окисление целевого продукта и повысить его качество.

Введение кальцинированной соды в реакционную массу со стадии восстановления позволяет при показателе рН среды 8-8,5 полностью осадить железо, а введение активированного угля в заявленном количестве позволяет очистить продукт от нежелательных примесей, что позволяет в конечном итоге получить целевой продукт высокого качества. Введение сульфита натрия позволяет предотвратить окисление целевого продукта.

Фильтрацию для отделения железного шлама целесообразно вести при 80-100°С, т.к. при более низкой температуре снижается растворимость целевого продукта и есть вероятность его потерь вместе с железным шламом. Что, в конечном итоге, может привести к снижению выхода целевого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ ФЕНИЛЕНДИАМИНОВ | 2013 |

|

RU2547264C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ 4,4'-ДИАМИНОБЕНЗАНИЛИДОВ | 2013 |

|

RU2547268C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ 4,4-ДИАМИНОБЕНЗАНИЛИДОВ | 2007 |

|

RU2385861C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ АМИНОАНИЛИДОВ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 2006 |

|

RU2323207C1 |

| СПОСОБ ОЧИСТКИ 2-ХЛОР-1,4-ФЕНИЛЕНДИАМИНА | 2018 |

|

RU2678843C1 |

| Способ получения ацетпарафенилендиамина | 1981 |

|

SU1010056A1 |

| СПОСОБ ПОЛУЧЕНИЯ 5-ХЛОР-4-АМИНО-2,1,3-БЕНЗОТИАДИАЗОЛА | 2001 |

|

RU2203278C2 |

| СПОСОБ ПОЛУЧЕНИЯ п-ФЕНИЛЕНДИАМИНА | 2010 |

|

RU2449983C1 |

| Способ получения солей производных п-фенилендиамина | 1985 |

|

SU1694572A1 |

| Способ получения основного нитрата олова (IV) Sn(OH)(NO) | 2017 |

|

RU2680065C1 |

Изобретение относится к области получения хлорзамещенных фенилендиаминов, которые могут быть использованы в качестве перспективного исходного продукта для синтеза мономеров, используемых для термостойких высокопрочных волокон, пленок и лаков. Способ получения 2-хлор-1,4-фенилендиамина путем восстановления 2-хлор-4-нитроанилина железным порошком в водной солянокислой среде при 90-100°С с последующим осаждением и отделением железного шлама горячей фильтрацией, выделением целевого продукта кристаллизацией и сушкой, характеризуется тем, что процесс восстановления ведут при мольном соотношении компонентов железо, соляная кислота и 2-хлор-4-нитроанилин соответственно 2,71-3,2:0,20-0,24:1. Перед осаждением железного шлама в реакционную массу вводят кальцинированную соду, активированный уголь и сульфит натрия, целевой продукт выделяют непосредственно из фильтрата после отделения железного шлама, причем активированный уголь вводят в количестве 2,0-2,5 мас.% к исходному 2-хлор-4-нитроанилину, сульфит натрия вводят в количестве 0,75-0,93 мас.% к исходному 2-хлор-4-нитроанилину, а все стадии получения продукта проводят в атмосфере азота. Техническим результатом изобретения является упрощение технологии производства целевого продукта при сохранении его качества. 3 з.п. ф-лы, 1 табл., 8 пр.

1. Способ получения 2-хлор-1,4-фенилендиамина путем восстановления 2-хлор-4-нитроанилина железным порошком в водной солянокислой среде при 90-100°С с последующим осаждением и отделением железного шлама горячей фильтрацией, выделением целевого продукта кристаллизацией и сушкой, отличающийся тем, что процесс восстановления ведут при мольном соотношении компонентов железо, соляная кислота и 2-хлор-4-нитроанилин соответственно 2,71-3,2:0,20-0,24:1, перед осаждением железного шлама в реакционную массу вводят кальцинированную соду, активированный уголь и сульфит натрия, целевой продукт выделяют непосредственно из фильтрата после отделения железного шлама, причем активированный уголь вводят в количестве 2,0-2,5 мас.% к исходному 2-хлор-4-нитроанилину, сульфит натрия вводят в количестве 0,75-0,93 мас.% к исходному 2-хлор-4-нитроанилину, а все стадии получения продукта проводят в атмосфере азота.

2. Способ по п. 1, отличающийся тем, что отделение железного шлама фильтрацией ведут при температуре 80-100°С.

3. Способ по п. 1, отличающийся тем, что кальцинированную соду вводят в количестве, обеспечивающем показатель рН среды 8,0-8,5.

4. Способ по п. 1, отличающийся тем, что фильтрат со стадии кристаллизации подвергают экстракции органическим растворителем с последующим выделением дополнительного количества целевого продукта кристаллизацией после отгонки органического растворителя с последующей фильтрацией и сушкой.

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ ФЕНИЛЕНДИАМИНОВ | 2013 |

|

RU2547264C1 |

| CN 1974540 A, 06.06.2007 | |||

| СПОСОБ ОЧИСТКИ 2-ХЛОР-1,4-ФЕНИЛЕНДИАМИНА | 2018 |

|

RU2678843C1 |

| 0 |

|

SU195789A1 | |

| СПОСОБ ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1995 |

|

RU2083540C1 |

| Способ получения 2,5-диаминохлорбензола | 1987 |

|

SU1511257A1 |

Авторы

Даты

2024-04-26—Публикация

2023-04-25—Подача