Область техники

Изобретение относится к способам получения керамических порошков, а именно к получению керамических порошков альфа-оксида алюминия из гидроксида алюминия, с узким спектром распределения частиц микронного размера, и может быть использовано при изготовлении пористой керамики с узким и заранее заданным распределением пор по размерам, для производства носителей катализаторов, используемых в нефтехимической промышленности.

Уровень техники

Керамические порошки альфа-оксида алюминия благодаря своей коррозионной и термической устойчивости, а также механическим свойствам имеют широкое практическое применение, в частности могут использоваться при изготовлении режущих инструментов, износостойких частей сухих пар трения, а также подложек катализаторов и фильтрующих элементов. Однако их использование для производства носителей катализаторов в нефтехимической промышленности ограничено, что связано с необходимостью использования в переработки нефтепродуктов пористой керамики с одинаковыми порами микронного размера, что предполагает узкий спектр распределения частиц в диапозоне размера 1-4 мкм, исходного альфа-оксида алюминия.

Из заявки на выдачу патента Японии JP 2008195569 от 28.08.2008 известен оксид алюминия в форме мелкодисперсных частиц, который получают путем подвергания водного раствора гидроксида алюминия гидротермальной реакции для получения гидрата оксида алюминия, обжига гидрата оксида алюминия, получения формы частиц, похожих на пластины или сферических, с аспектным отношением ≤3 и размером частиц 0,05-5 мкм. При осуществлении способа pH водного раствора, содержащего гидроксид алюминия, предпочтительно составляет 10,5-13,5. Гидротермальную реакцию предпочтительно проводят при температуре ≥260°C. Гидрат оксида алюминия предпочтительно представляет собой мелкие частицы гидрата глинозема, каждая из которых имеет пластинообразную или сферическую форму, с аспектным отношением ≤3 и размером частиц 0,05-5 мкм. Гидрат глинозема обжигают таким образом, чтобы наивысшая температура поступления находилась в пределах 500-1500°C. Недостатками способа являются его низкая производительность из-за большого количества технологических переделов и наличие субмикронных частиц порошка, которые не позволяет получить пористое тело с микронными порами.

Из патента Японии P 2013177313 от 09.09.2013 известен тонкодисперсный оксид алюминия и способ его производства, включающий получение плоских малого размера частиц бемита и малого размера частиц оксида алюминия, которые имеют средний размер гранул 0,05-1,0 мкм, коэффициент флуктуации гранулометрического состава ≤45,0%, удельную поверхность 1,0-150,0 м/г и аспектное отношение ≤3,0, при этом мелкие частицы бемита получают, подвергая гидротермальной реакции водный раствор, содержащий гидроксид алюминия, приготовленный по реакции нейтрализации соли алюминия и щелочи, а мелкие частицы оксида алюминия получают путем прокаливания полученных таким образом мелких частиц бемита при температуре 500-1000°C. Недостатком известного способа является субмикронный размер частиц порошка, что непригодно для получения пористой керамики с порами микронного размера.

Из патента EP 3878816 A1 от 13.03.2020 известен способ получения оксида алюминия высокой чистоты, включающий гидротермальную обработку гидроксида алюминия в автоклаве при температуре 190°С при давлении 12 атмосфер в течение 48 часов, в присутствии этилендиаминтетрауксусной кислоты и аммиака, с получением альфа- оксида со средним размером 6 мкм. При осуществлении способа, pH водного раствора, содержащего гидроксид алюминия, составляет 11. Недостатками способа являются его низкая производительность и высокая стоимость продукта из-за сложности технологического процесса и дорогостоящего оборудования.

Наиболее близким к данному изобретению является способ получения мелкодисперсного оксида алюминия описанный в китайском патенте CN 111302368 A от 19.06.2020, включающий смешивание крупнодисперсного альфа оксида алюминия и растворителя для приготовления суспензии, доведение значения pH суспензии до 3-6 с помощью кислоты, помол суспензии в шаровой мельнице, отмывку порошка от растворителя, сушку и прокалку порошка вместе с минерализатором, с получением порошка альфа-оксида алюминия с размером частиц 0,5-8 мкм. Недостатками способа являются его низкая производительность из-за большого количества технологических переделов и наличие субмикронных частиц порошка, которые не позволяет получить пористое тело с микронными порами.

Раскрытие сущности изобретения

Проблемой, на решение которой направлено изобретение, является повышение производительности способа получения порошка альфа оксида алюминия с одновременным повышением качества альфа оксида алюминия.

Техническим результатом является достижение следующих технических результатов: осуществлением способа обеспечивают высокопроизводительное получение из гидроксида алюминия альфа оксида алюминия с узким и заранее заданным распределением пор по размерам.

Указанные технические результаты достигают за счет того, что способ включает высокотемпературный отжиг порошка гидроксида алюминия при температуре 1350°С в течение 1 часа, для перевода его в альфа оксид алюминия, обработку полученного порошка раствором 5% раствор борной кислоты с таким расчетом, чтобы содержание оксида бора составляло 1.5 вес %, повторный отжиг полученной смеси при 1250°С в течение 1 часа, дезагрегирование полученного порошка альфа оксида алюминия в планетарной мельнице при ускорении 2g в течение 10 минут.

Предлагаемый способ обеспечивает получение из гидроксидов алюминия порошки альфа оксида алюминия с размерами частиц в диапазоне 1-4 мкм. Из порошков альфа оксида алюминия путем последующего прессования и спекания получают узкопористую керамику, полностью удовлетворяющую требованиям к носителю катализатора, применяемого в нефтехимической индустрии.

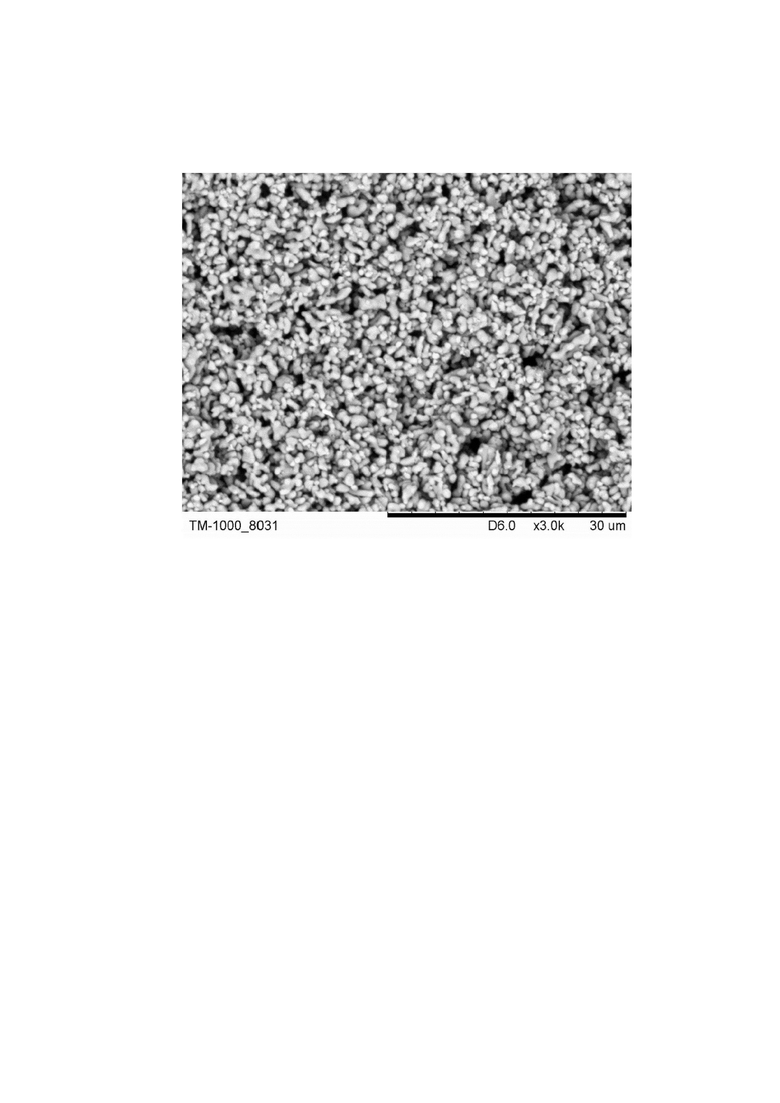

Фиг. 1 - СЭМ порошка α-Al2O3 полученного из гидроксида алюминия КТГА

Осуществление изобретения

Пример

Для получения альфа оксида алюминия с размерами частиц в диапазоне 1-4 мкм, исходный порошок гидроксида алюминия марки КГТА (производство СКТБ» Катализатор»), помещенный в контейнер из оксида алюминия, отжигался в муфельной печи при температуре 1350°С в течение одного часа, после остывания порошок обрабатывался с помощью пульверизатора 5% раствором борной кислоты с таким расчетом, чтобы содержание оксида бора составляло 1.5 вес %, далее порошок в контейнере помещался в муфельную печь и повторно отжигался при температуре 1250°С в течение 1 часа. После остывания полученный порошок дезагрегировался в планетарной мельнице при ускорении 2g в течение 10 минут. Изображение полученного порошка на фиг. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения субмикронного порошка альфа-оксида алюминия | 2016 |

|

RU2625104C1 |

| Способ получения реактивного альфа-оксида алюминия | 2022 |

|

RU2791045C1 |

| Способ получения нанопористой керамики титаната бария | 2024 |

|

RU2834503C1 |

| Носитель для катализаторов на основе оксида алюминия и способ его приготовления | 2016 |

|

RU2623436C1 |

| Способ получения порошка гидроксида алюминия | 2023 |

|

RU2823263C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЬФА-ОКСИДА АЛЮМИНИЯ | 2004 |

|

RU2257346C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ТИТАНАТА БАРИЯ | 2018 |

|

RU2706275C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЮМИНАТА МАГНИЯ | 2016 |

|

RU2630112C1 |

| Способ получения ультрадисперсного активированного альфа-оксида алюминия | 2022 |

|

RU2790705C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА-ОСУШИТЕЛЯ | 2017 |

|

RU2666448C1 |

Изобретение относится к химическим технологиям, а именно к получению керамических порошков альфа-оксида алюминия из гидроксида алюминия и может быть использовано при изготовлении пористой керамики, для производства носителей катализаторов, используемых в нефтехимической промышленности. Способ включает высокотемпературный отжиг порошка гидроксида алюминия при температуре 1350°С в течение 1 часа, обработку полученного порошка альфа-оксида алюминия 5%-раствором борной кислоты, его нагрев при 1250°С в течение 1 часа и дезагрегирование в планетарной мельнице при ускорении 2g в течение 10 минут с получением порошка альфа-оксида алюминия, содержащего оксид бора 1,5 мас.%. Обеспечивается получение порошка с узким и заранее заданным распределением пор по размерам. 1 ил., 1 пр.

Способ получения порошка альфа-оксида алюминия с размером частиц 1-4 мкм, включающий высокотемпературный отжиг порошка гидроксида алюминия при температуре 1350°С в течение 1 часа с получением порошка альфа-оксида алюминия, отличающийся тем, что полученный порошок обрабатывают 5%-раствором борной кислоты, нагревают при температуре 1250°С в течение 1 часа, затем дезагрегируют в планетарной мельнице при ускорении 2g в течение 10 минут с получением порошка альфа-оксида алюминия, содержащего оксид бора в количестве 1,5 мас.%.

| CN 111302368 A, 19.06.2020 | |||

| CN 114988886 A, 02.09.2022 | |||

| CN 1149888865 A, 02.09.2022 | |||

| CN 113233488 A, 10.08.2021 | |||

| Способ получения слабо агрегированного нано-порошка α-оксида алюминия | 2022 |

|

RU2803040C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ α МОДИФИКАЦИИ ОКСИДА АЛЮМИНИЯ | 1992 |

|

RU2076083C1 |

| ЛОГИНОВА А.Н | |||

| и др | |||

| Влияние способа введения бора на формирование и активность катализаторов гидроочистки | |||

| Кинетика и катализ, 2019, том 60, N2, с.193-205. | |||

Авторы

Даты

2024-05-02—Публикация

2023-12-26—Подача