Изобретение относится к области контроля физических свойств изделий и материалов и может быть использовано для обнаружения зон с аномалиями твёрдости и иных физических и механических свойств поверхности изделий, изготовленных из ферромагнитных материалов, в частности стальных листов, рельсов, труб, прутков.

Общеизвестно наличие корреляции между механическими и магнитными/электромагнитными свойствами металлов.

Широко известны устройства для вихретокового определения структуры и механических свойств изделий из металлов. Являясь в определённой степени универсальными устройствами, они, как правило, не учитывают специфику прокатного производства, формирующего анизотропию механических и электромагнитных свойств металла, неравномерную окалину, локальные отклонения от номинальной формы и дефекты поверхности. Поэтому указанные устройства практически непригодны для работы в составе многоканальных систем высокопроизводительного контроля механических свойств металла в условиях промышленного производства.

Известно устройство для определения однородности механических свойств изделий из металла и обнаружения в них зон с аномальной твёрдостью (патент на изобретение RU2690074C1, опубл. 05.04.2019), которое содержит рольганг для перемещения объекта контроля (ОК) в процессе контроля, демагнетизатор, систему компенсации влияния рабочего зазора, и комплект из как минимум двух электромагнитных датчиков (ЭД), каждый из которых содержит по крайней мере одну рабочую катушку (РК) и одну вспомогательную катушку, причем, частота F максимума в спектре генерируемого обеими катушками магнитного поля выбирается из соотношения F ≤ 0,8 x Fс, где Fс - частота, при которой изменение индуктивности соответствующей катушки при приближении ЭД к ОК меняет направление с положительного (индуктивность при приближении к ОК растет) на отрицательное (индуктивность при приближении к ОК падает). Как минимум два ЭД на общей подложке, а значит, работающих в примерно одинаковых условиях, позволяет сопоставлять и совместно анализировать полученные с этих датчиков данные, тем самым существенно повышать надёжность вихретокового контроля, особенно при обнаружении компактных, сравнительно небольших участков с повышенной твёрдостью. Кроме того, каждый ЭД при сканировании позволяет регистрировать градиенты твёрдости, обнаруживаемые по резким изменениям измеряемых значений при перемещении ЭД относительно ОК.

Недостатком известного устройства является то, что при применении указанного выше соотношения обе катушки одинаково реагируют на рабочий зазор: с его увеличением, индуктивность катушек падает. Именно в этих случаях изменения электромагнитных свойств ОК можно легко спутать со случайным изменением зазора между ОК и ЭД, с наличием остаточной намагниченности или с влиянием пятна толстой окалины на соответствующем участке ОК.

Наиболее близким по технической сущности к заявляемой конструкции является устройство для обнаружения зон с неоднородными физическими свойствами в изделиях из металлопроката (патент на изобретение RU2767939C1, опубл. 22.03.2022), выбранное в качестве прототипа.

Известное устройство содержит рольганг для перемещения объекта контроля (ОК) в процессе контроля, систему компенсации влияния рабочего зазора, блок управления генераторами и комплект электромагнитных датчиков, предназначенных для генерации в ОК измерительных электромагнитных импульсов, замыкающихся через ОК, регистрации электрических сигналов. В известном устройстве генератор измерительных электромагнитных импульсов осуществляет периодическую инверсию фазы измерительных импульсов, причём это устройство также содержит блок анализа и сопоставления сигналов, полученных при воздействии на один и тот же участок ОК электромагнитными импульсами с противоположными начальными фазами. Датчик данного устройства содержит минимум одну возбуждающую катушку, связанную с источником прямых и инвертированных импульсов тока, минимум одну измерительную катушку, имеющую электромагнитную (трансформаторную) связь с возбуждающей катушкой, причем, функции генераторной и измерительной катушек могут быть совмещены, сердечник U-образной формы, на котором расположены возбуждающая и приемная катушки, и образующий с ОК в максимальной степени замкнутый магнитный контур, источник импульсов тока, протекающих через возбуждающую катушку, осуществляющий периодическую инверсию этих импульсов, приводящую к соответственной инверсии направления токов через возбуждающую катушку, причём у импульсов тока, проходящих через возбуждающую катушку есть компонента подмагничивания ОК, а также измерительная компонента, частота которой может изменяться от импульса к импульсу благодаря принудительному изменению параметров колебательного контура, измерительный блок, связанный с измерительной катушкой, осуществляющий анализ сигналов, соответствующих как минимум одному прямому и как минимум одному инвертированному импульсам тока через возбуждающую катушку на каждом исследуемом участке изделия, причём этот анализ осуществляется во временной области.

Устройство, выбранное в качестве прототипа, хорошо зарекомендовало себя при контроле горячекатаного листового проката, при том условии, что контроль выполняется вне производственного потока. Однако, недостатком данного устройства является то, что в ряде случаев необходимо применение демагнетизатора, поскольку не для всех марок сталей обеспечивается полное подавление помехи, связанной с их остаточной намагниченностью. Другим недостатком прототипа является то, что производительность устройства не позволяет выполнять контроль в потоке производства, поскольку для получения дополнительных данных, обеспечивающих повышение помехозащиты и точности определения механических свойств ОК, требуется изменение параметров колебательного контура датчиков, что требует дополнительных тактов для формирования сигналов, приводящее к увеличению времени на проведение измерений. Увеличение частоты посылок импульсов, в свою очередь, приводит к повышению температуры датчиков и неконтролируемому изменению их параметров, что также является фактором, лимитирующим скорость (производительность) контроля.

Таким образом, одним из недостатков устройства, выбранного в качестве прототипа, является то, что его применение не исключает негативное влияние магнитного поля на результат измерений, вследствие чего невозможен отказ от использования демагнетизатора. Другим недостатком данного технического решения является необходимость принудительного изменения параметров колебательного контура для изменения частоты измерительной компоненты сигнала, которое требует дополнительного времени, что приводит к снижению производительности контроля. Ещё одним недостатком известного устройства является неконтролируемое изменение параметров колебательного контура, связанное с температурным дрейфом параметров датчиков, что приводит к снижению точности измерений.

Технической проблемой, решаемой с помощью заявляемого изобретения, является необходимость полного отказа от использования демагнетизатора, а также обеспечение более высокой, по сравнению с прототипом, производительности контроля.

Техническим результатом является обеспечение требуемой точности измерений, повышение производительности контроля и, как следствие, возможность применения устройства для определения однородности механических свойств изделий из ферромагнитных материалов для контроля металлопродукции на наличие аномалий твёрдости в производственном потоке.

Указанный технический результат достигается за счёт конструкции устройства для определения однородности механических свойств изделий из ферромагнитных материалов и обнаружения в них зон с аномальной твёрдостью, которое включает в себя:

- датчик, содержащий как минимум одну возбуждающую катушку (ВК), связанную с источником прямых и инвертированных импульсов тока, как минимум одну измерительную катушку (ИК), имеющую сильную электромагнитную связь с ВК, а также сердечник U-, П-, С- или Ш-образной формы, на котором расположены ВК и ИК, и образующий с объектом контроля (ОК) магнитный контур, причём, функции ВК и ИК могут быть совмещены в одной катушке;

- источник импульсов тока, осуществляющий периодическую инверсию генерируемых импульсов, приводящую к соответственной инверсии направления токов, протекающих через ВК, причём база B импульсов тока удовлетворяет условию:

B = dT × dF >1 (1), где:

dT - эффективная длительность сигнала;

dF - эффективная ширина спектра сигнала,

- измерительный блок, связанный с ИК, осуществляющий анализ сигналов, соответствующих как минимум одному прямому и как минимум одному инвертированному импульсам тока, протекающим через ВК на каждом исследуемом участке ОК, при этом измерительный блок дополнительно содержит блок преобразования принимаемых сигналов из временной области в частотную, и соединенный с ним последовательно анализатор спектра (АС), причем, в спектре каждого принимаемого ИК сигнала измеряют амплитуды как его высокочастотных, так и низкочастотных составляющих, на основе анализа которых подавляют влияние мешающих факторов и определяют твёрдость объекта контроля.

Кроме того, датчик может быть дополнительно оснащён системой охлаждения.

Анализ данных может осуществляться, например, следующим путем:

- выделением из спектра принимаемых сигналов, соответствующих как прямым, так и инвертированным импульсам тока, заранее выбранных частотных составляющих f1…fn, измерением их амплитуд Af1d…Af1n и Af1i…Afni, где индексы 1…n соответствуют порядковому номеру частотной составляющей, а индексы d и i означают принадлежность, соответственно, прямому и инвертированному импульсам тока через ВК,

- последующим вычислением параметра R = R(Af1d…Afnd, Af1i…Afni), коррелирующего с твёрдостью объекта контроля, и имеющего минимальную корреляцию с мешающими факторами, в частности, с изменениями зазора и намагниченности объекта контроля, причем вид формулы, по которой рассчитывается параметр R, определяется экспериментально, с использованием образцов материала, подлежащего контролю.

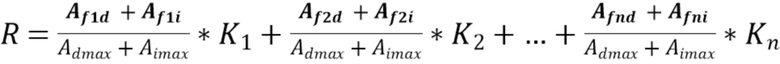

Параметр R может быть рассчитан, например, по следующей формуле:

,

,

где:

- максимальная амплитуда в спектре прямого сигнала;

- максимальная амплитуда в спектре прямого сигнала;

- максимальная амплитуда в спектре инвертированного сигнала;

- максимальная амплитуда в спектре инвертированного сигнала;

- амплитуда частотной составляющей fn прямого сигнала;

- амплитуда частотной составляющей fn прямого сигнала;

- амплитуда частотной составляющей fn инвертированного сигнала;

- амплитуда частотной составляющей fn инвертированного сигнала;

- весовые коэффициенты, подбираемые опытным путём.

- весовые коэффициенты, подбираемые опытным путём.

Далее выполняется расчёт значения твердости на исследуемом участке ОК, который осуществляется, как правило, путем умножения значения R на соответствующий масштабный коэффициент, который, в свою очередь, зависит от специфических свойств каждого измерительного канала, и определяется при калибровке измерительной системы.

В отличие от прототипа, в котором для измерений используется только высокочастотная часть принимаемого сигнала, в заявляемой конструкции анализируется весь сигнал, включая его низкочастотную часть, причём анализ выполняется в частотной области, а не во временной. Таким образом, отличительной особенностью работы устройства заявляемой конструкции является то, что база В анализируемого сигнала удовлетворяет условию B>1, а также то, что одновременно выполняется анализ нескольких частотных составляющих сигнала.

В результате использования заявляемой конструкции устройства для определения однородности механических свойств изделий из ферромагнитных материалов и обнаружения в них зон с аномальной твёрдостью обеспечивается исключение негативного влияния участков ОК с остаточной намагниченностью, благодаря одновременному анализу сразу нескольких частотных составляющих сигнала.

Разные частотные составляющие позволяют по отдельности идентифицировать влияние на результат расчёта как свойств ОК, так и влияние мешающих факторов, и, соответственно, исключить их влияние на конечный результат. Кроме того, поскольку анализ частотных составляющих выполняется одновременно, то нет необходимости выполнять принудительное изменение параметров колебательного контура, что обеспечивает повышение частоты посылок импульсов, а дополнительное применение системы охлаждения датчика позволяет стабилизировать температурный режим его работы и дополнительно повысить частоту посылок импульсов, что, в итоге, позволяет существенно повысить производительность контроля ОК (например, горячекатаных листов) в потоке производства.

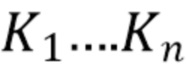

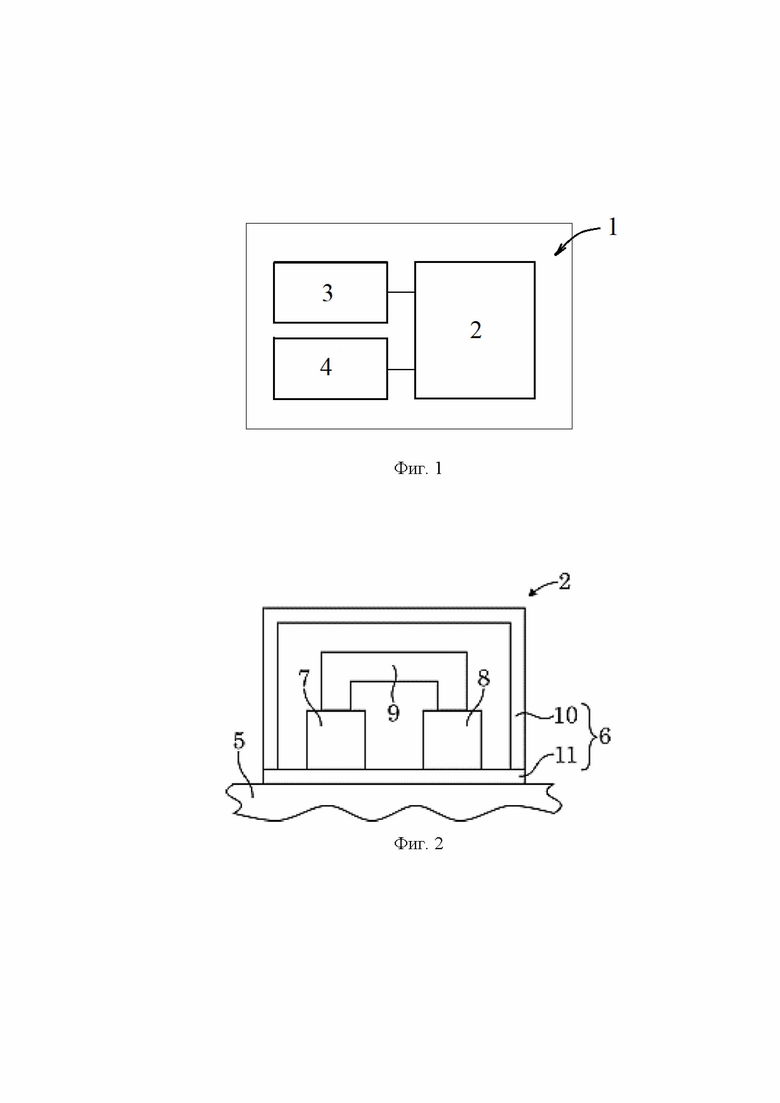

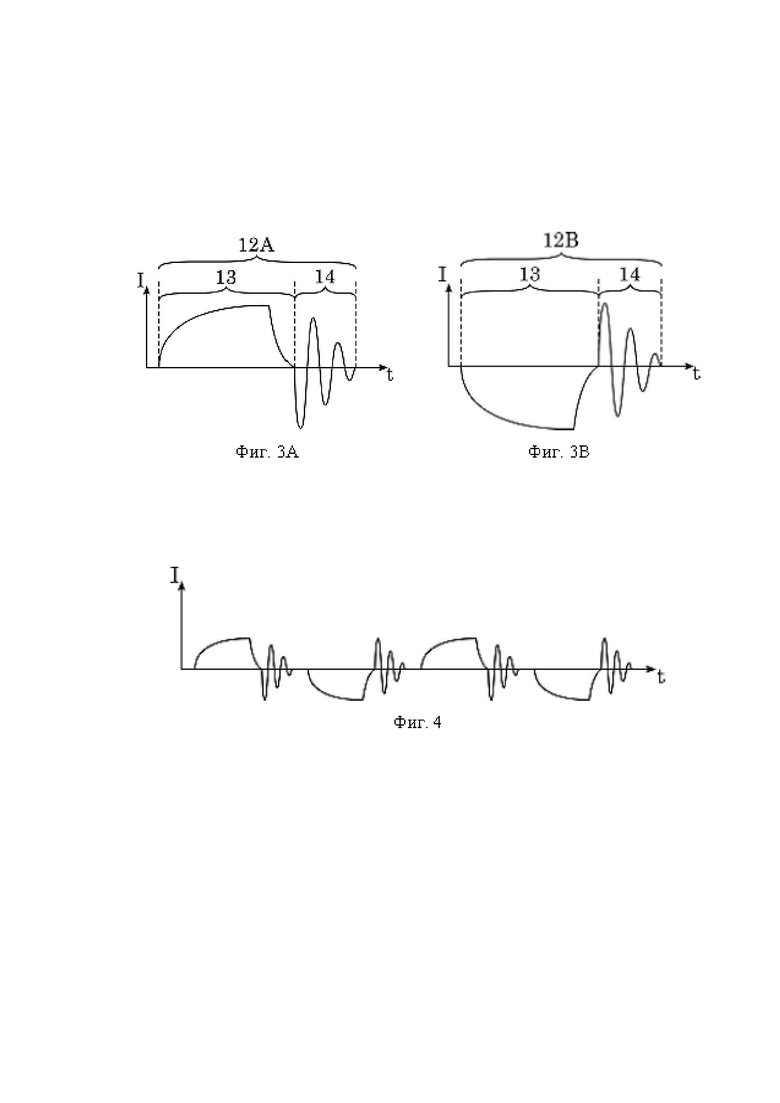

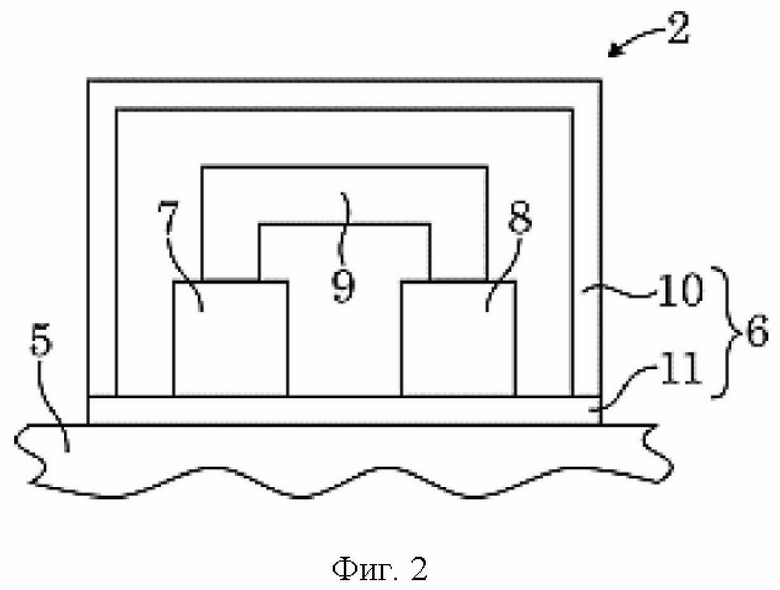

Заявляемая конструкция поясняется изображениями, на которых обозначены следующие позиции:

1 - устройство для определения однородности механических свойств изделий из ферромагнитных материалов и обнаружения в них зон с аномальной твёрдостью;

2 - датчик;

3 - источник импульсов тока;

4 - измерительный блок;

5 - объект контроля (ОК);

6 - корпус датчика 2;

7 - возбуждающая катушка (ВК) датчика 2;

8 - измерительная катушка (ИК) датчика 2,

9 - ферромагнитный сердечник датчика 2;

10 - крышка корпуса 6 датчика 2;

11 - подложка корпуса 6 датчика 2;

12A, 12B - прямой и инвертированный сигналы;

13 - подмагничивающая компонента прямого или инвертированного сигнала 12A, 12B;

14 - измерительная компонента прямого или инвертированного сигнала 12A, 12B;

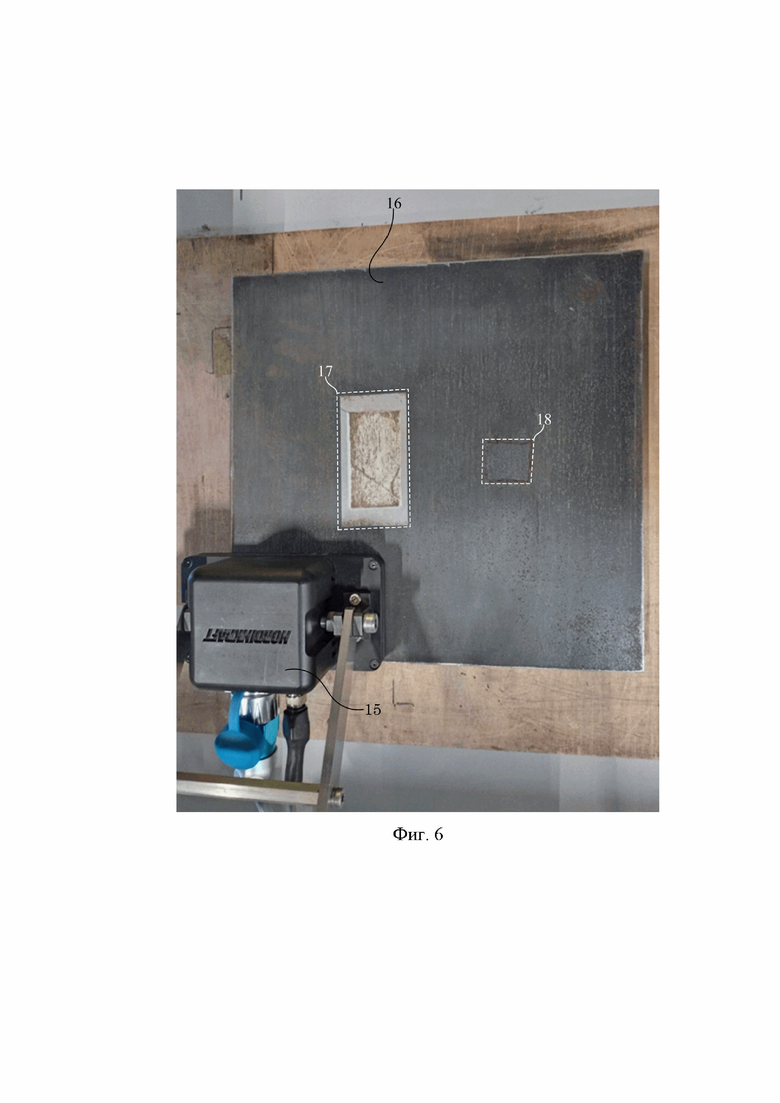

15 - датчик 2, установленный на лабораторном сканере;

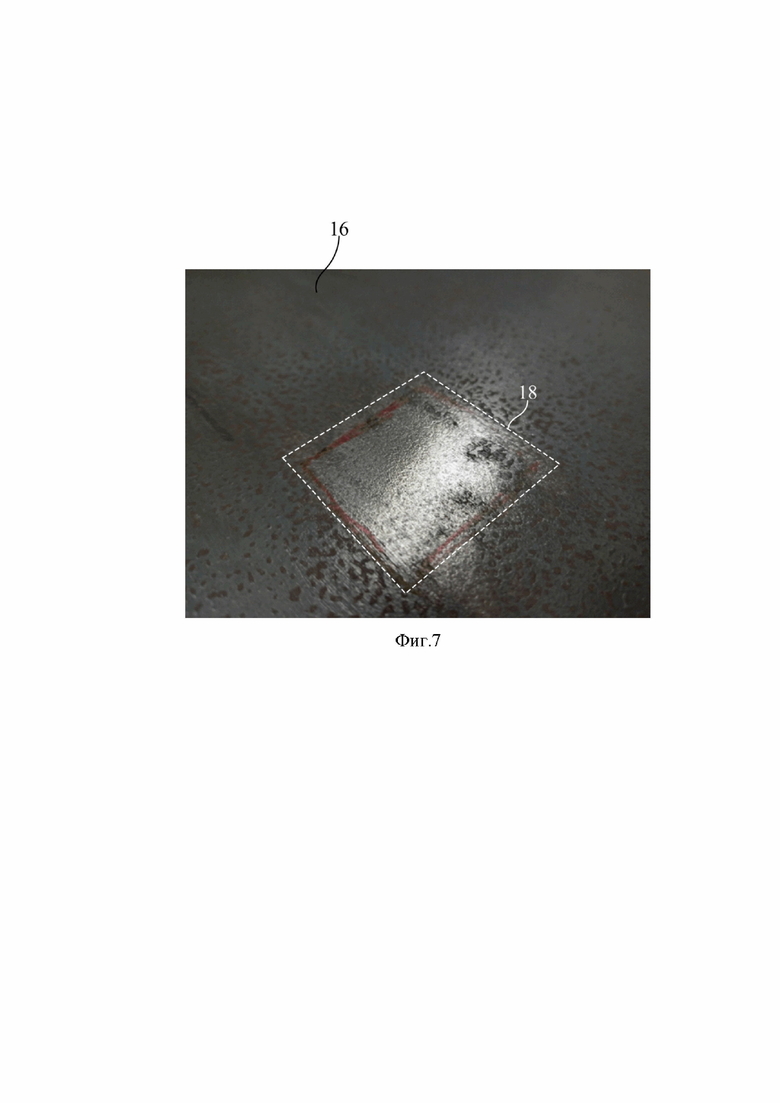

16 - первый образец;

17 - участок первого образца 16, имитирующий зазор;

18 - участок первого образца 16 с удалённой окалиной;

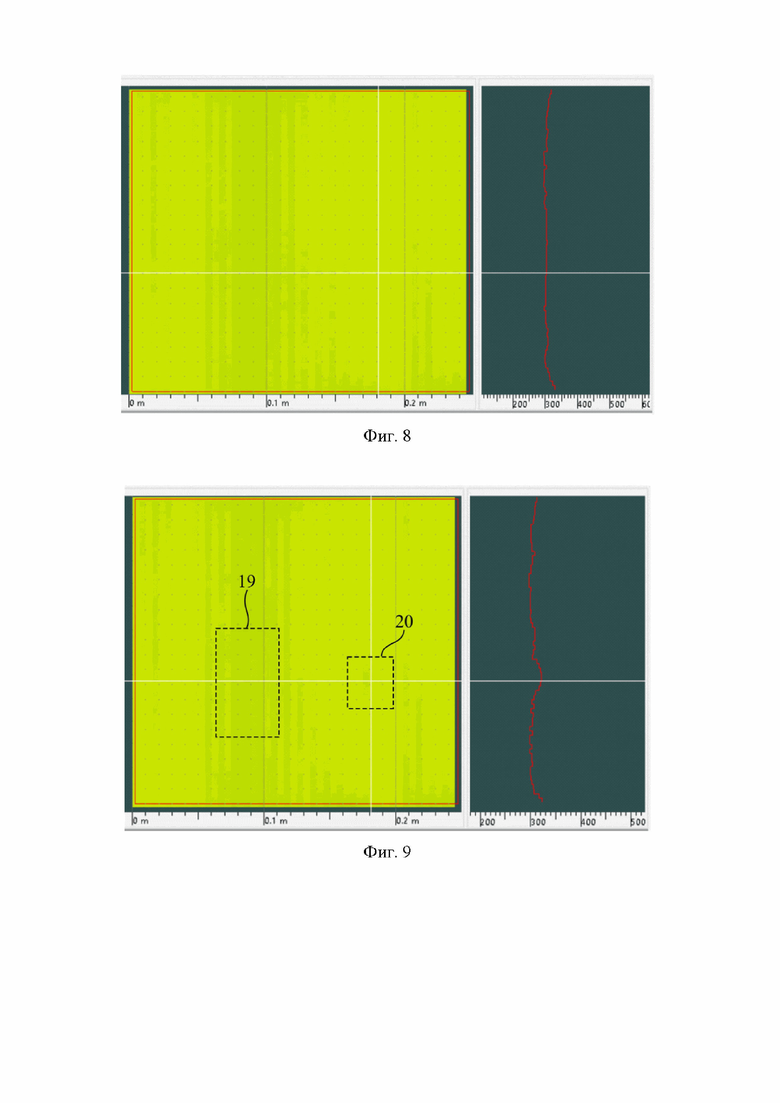

19 - область расположения участка 17 первого образца 16, имитирующий зазор;

20 - область расположения участка 18 первого образца 16 с удалённой окалиной;

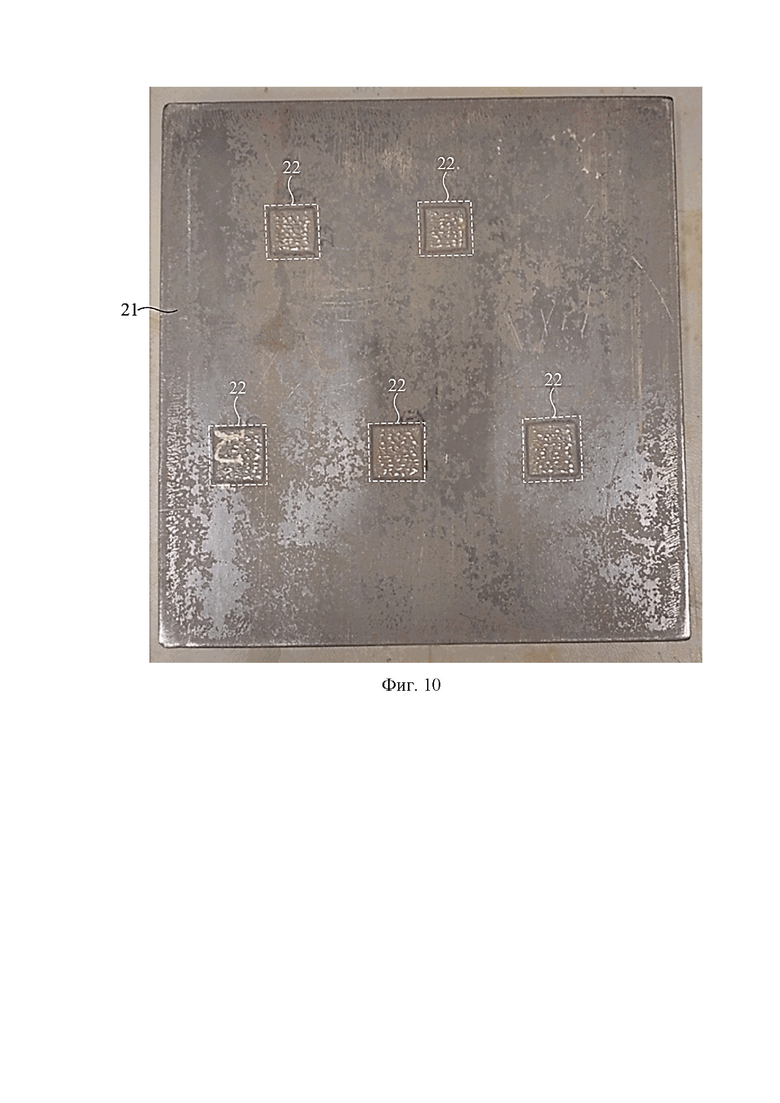

21 - второй образец;

22 - твёрдое пятно;

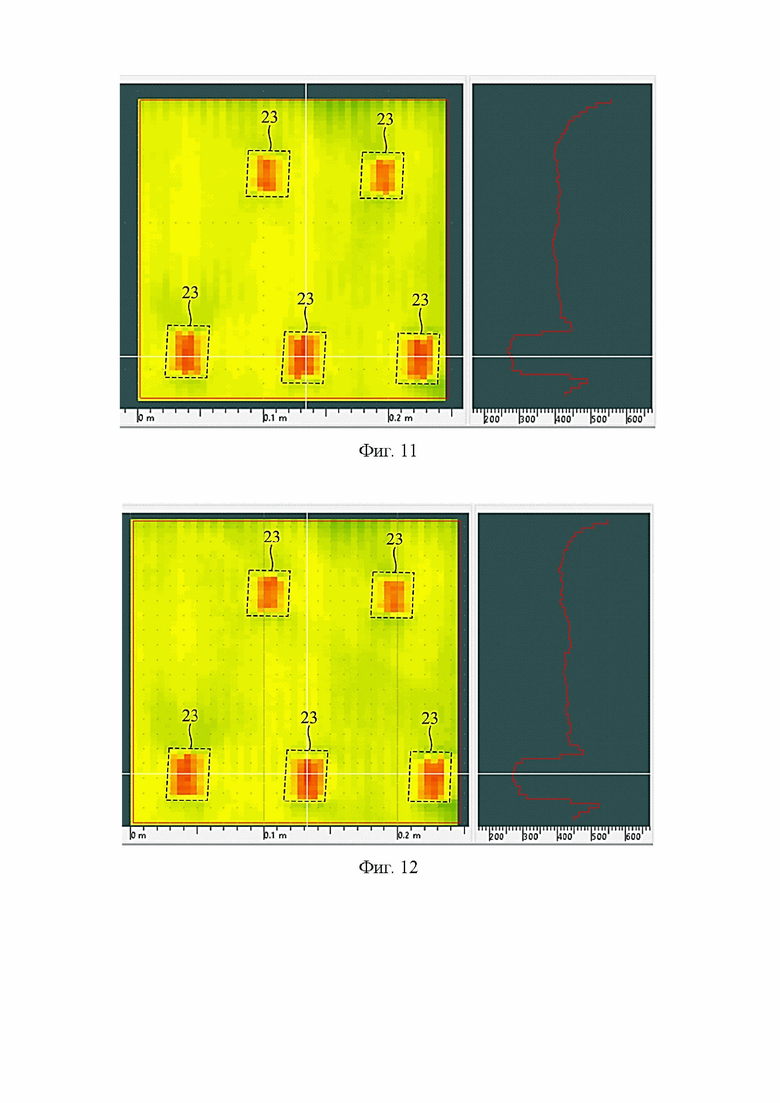

23 - область расположения твёрдого пятна 22.

На Фиг. 1 представлена блок-схема заявляемого устройства для определения однородности механических свойств изделий из металла и обнаружения в них зон с аномальной твёрдостью 1, которое включает в себя датчик 2, источник импульсов тока 3 и измерительный блок 4.

На Фиг. 2 представлено схематическое сечение датчика 2, который включает в себя корпус 6, ВК 7 и ИК 8. При этом датчик 2 может быть выполнен с возможностью его присоединения непосредственно к ОК 5 или он может быть размещён на заданном расстоянии S от поверхности ОК 5, при этом упомянутое расстояние S от поверхности ОК 5 до датчика 2 должно удовлетворять условию S ≥ 0 мм, которое может быть постоянным или переменным.

Корпус 6 датчика 2 включает в себя крышку 10 и подложку 11, соединённую с крышкой 10 корпуса 6.

Возбуждающая катушка 7 и измерительная катушка 8 датчика 2 размещены на одной подложке 11 и включают в себя общий ферромагнитный сердечник 9, в данном примере выполненный П-образным. Сердечник 9 образует с ОК 5 в максимальной степени замкнутый магнитный контур.

Источник импульсов тока 3 связан с ВК 7 датчика 2. Импульс тока подаётся на ВК 7 датчика 2, в которой возникает широкополосный сигнал 12, который включает в себя последовательные во времени первую составляющую 13 (подмагничивающую компоненту) и вторую составляющую 14 (измерительную компоненту). При этом источник импульсов тока 3 выполнен с возможностью генерации как прямого, так и инвертированного импульса тока. В результате сигнал 12 будет либо прямым, как он обозначен на Фиг. 3A позицией 12A, либо инвертированным, как он обозначен на Фиг. 3B позицией 12B.

Важной особенностью генерируемых ВК 7 сигналов 12 является то, что их база В удовлетворяет условию: В = dT х dF > 1, где dT - эффективная длительность сигнала 12, а dF - эффективная ширина спектра сигнала 12.

Инверсия формы импульсов магнитного поля в магнитопроводе и на связанном с ним участке ОК 5 обеспечивает как минимум частичное размагничивание приповерхностного слоя ОК 5, что обеспечивает частичную компенсацию влияния остаточного магнитного поля.

Измерительный блок 4 связан с ИК 8 датчика 2 и выполнен c возможностью приёма и обработки сигналов, возникающих в ИК 8 датчика 2, появление которых обусловлено наличием электромагнитных связей между ВК 7 датчика 2, ИК 8 датчика 2, и ОК 5.

Измерительный блок позволяет анализировать сигнал 12 целиком, как его подмагничивающую компоненту 13, так и измерительную компоненту 14. При это, он включает Фурье-анализатор и переводит принятый сигнал 12 из временной области в частотную. В качестве информативных параметров при анализе сигнала могут использоваться, например, амплитуды различных частотных составляющих спектра сигнала 12, а также ширина и центральные частоты различных частотных составляющих. Важно также, что анализу подвергаются совместно как прямой 12А, так и инвертированный 12В сигналы, полученные на одном и том же участке ОК 5. Анализ различных частотных составляющих принимаемого ИК 8 датчика 2 сигнала 12 позволяют определить текущий зазор между датчиком 2 и ОК 5, и подавить влияние прочих мешающих факторов, в частности остаточного магнитного поля, причём для любой марки стали, а также выделить параметры, которые характеризуют физические свойства материала ОК 5, что позволяет повысить точность измерений.

На основе экспериментальных данных была установлена прямая пропорциональная зависимость между частотой составляющей 14 сигнала 12 и твёрдостью поверхности ОК 5, т.е. чем выше частота наблюдаемого сигнала, тем твёрже поверхность, находящаяся под датчиком 2. Данная зависимость справедлива, если датчик 2 находится на одном и том же материале, разные части которого имеют различную твёрдость.

Измерительный блок 4 на основе собранных в процессе контроля данных позволяет рассчитывать параметр R по формуле (2). Параметр R, в свою очередь, коррелирует со значением твёрдости ОК 5, и соответственно, может быть пересчитан в единицы твёрдости.

Заявляемое устройство работает следующим образом.

Датчик 2 располагают на заданном расстоянии от поверхности ОК 5.

Посредством источника импульсов тока 3 (Фиг. 1), подключенного к катушке 7 датчика 2, генерируют последовательность из множества сигналов 12: чередующихся прямых сигналов 12A и инвертированных сигналов 12B (пример последовательности сигналов показан на Фиг. 4).

Параметры импульсов тока (длительность и амплитуду), обуславливающих появление сигналов 12, подбирают экспериментальным путём для каждого образца ОК (марки стали), таким образом, чтобы обеспечить локальное размагничивание тонкого поверхностного слоя материала на участке, где выполняют измерения.

Параметры сигналов 12 в процессе контроля меняются в зависимости от свойств ОК 5, величины зазора между датчиком 2 и ОК 5, и от наличия остаточного магнитного поля. Сигналы 12 принимают посредством ИК 8. Посредством измерительного блока 4 анализируют информативные параметры принятых сигналов 12, в частности, их форму, и сравнивают полученные значения параметров со значениями параметров, полученных при калибровке, и рассчитывают параметр R, коррелирующий со значением твёрдости. Зависимость между параметром R и значением твёрдости при расчёте по предложенной формуле (2) обратно пропорциональная (чем больше R, тем ниже твёрдость). В процессе калибровки устанавливают зависимость измеряемых параметров сигнала от зазора для данного конкретного материала, то есть, выполняют подбор значений весовых коэффициентов К1…Кn в формуле (2), что позволяет откалибровать устройство таким образом, чтобы компенсировать, например, случайные изменения зазора, влияние остаточной намагниченности, и при этом видеть те участки, изменение параметров сигнала на которых связано с изменением твёрдости.

Заявляемая конструкция прошла экспериментальные испытания.

Эксперимент 1: Исследование влияния зазора и окалины на результаты контроля.

Для проведения эксперимента был использован первый образец 16 листовой трубной стали с размерами 300х300 мм, имеющий твёрдость поверхности в диапазоне от 170 до 180 Hv10 (проверка была выполнена при помощи ручного динамического твердомера). Для проведения эксперимента применялся лабораторный сканер, содержащий заявляемое устройство.

Первый образец 16 был исследован два раза: первый раз - в исходном состоянии (Фиг. 5), второй раз - после добавления на его поверхность «мешающих» факторов:

- участок 17, имитирующий зазор, снабжённый отрезками бумаги, приклеенными к его поверхности скотчем. Суммарная высота зазора составила 0,3 мм, что соответствует фактическому диапазону изменения зазора в процессе контроля реальных ОК;

- участок 18 с удалённой (снятой) окалиной.

Вид образца с «мешающими» факторами на его поверхности показан на Фиг. 6, участок со снятой окалиной показан на Фиг. 7.

Результаты сканирования первого образца 16 в исходном состоянии и с «мешающими факторами» представлены на Фиг. 8 и Фиг. 9. В правой части представленных выше Фиг. 8 и Фиг. 9. имеется график изменения параметра R, при этом позицией 19 обозначена область участка, имитирующего зазор первого образца 16, а позицией 20 обозначена область расположения участка 18 первого образца 16 с удалённой окалиной. Изменение зазора не оказывает заметного влияния на изменение параметра R, так же, как и участок 18 с удалённой окалиной.

Эксперимент 2: Подавление магнитного поля и выявление твёрдых пятен.

Второй образец 21 (Фиг. 10) листовой трубной стали с размерами 300х300 мм, имеющий твёрдость поверхности в диапазоне от 180 до 190 Hv10 (проверка была выполнена при помощи ручного динамического твердомера), а также образованными на его поверхности при помощи лазера твёрдыми пятнами 22. Твёрдость твёрдых пятен 22 составляет порядка 270 Hv10. Для последующего намагничивания образца 21 был применён крановый постоянный магнит с грузоподъёмностью 1000 кг.

Образец 21 был исследован два раза: первый раз в исходном состоянии, до намагничивания (см. Фиг. 11), и второй раз - после намагничивания (см. Фиг. 12).

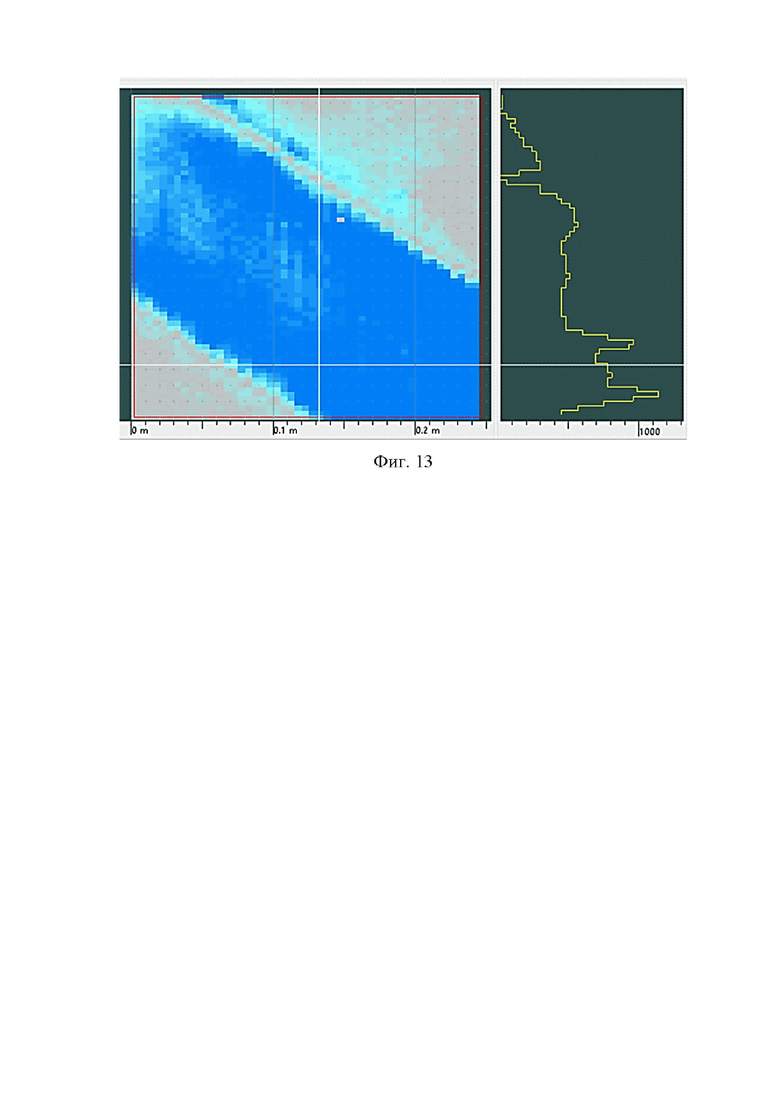

На Фиг. 13 представлена визуализация магнитного поля на намагниченном втором образце 21. На Фиг. 11, Фиг. 12 позициями 23 обозначены области расположения твёрдых пятен 22.

Результаты сканирования демонстрируют способность заявляемого устройства как обнаруживать твёрдые пятна 22, так и эффективно подавлять влияние остаточного магнитного поля.

Таким образом, решение технической проблемы и достижение заявленного технического результата с помощью заявляемого технического решения были подтверждены экспериментальным путём.

Использование: изобретение относится к области контроля физических свойств изделий и материалов и может быть использовано для обнаружения зон с аномалиями твёрдости и иных физических и механических свойств поверхности изделий, изготовленных из ферромагнитных материалов, в частности стальных листов, рельсов, труб, прутков. Сущность: устройство для определения однородности механических свойств изделий из ферромагнитных материалов и обнаружения в них зон с аномальной твёрдостью включает в себя датчик, содержащий как минимум одну возбуждающую катушку (ВК), связанную с источником прямых и инвертированных импульсов тока, как минимум одну измерительную катушку (ИК), имеющую сильную электромагнитную связь с ВК, а также сердечник U-, П-, С- или Ш-образной формы, на котором расположены ВК и ИК, и образующий с объектом контроля (ОК) магнитный контур, причём функции ВК и ИК могут быть совмещены в одной катушке; источник импульсов тока, осуществляющий периодическую инверсию генерируемых импульсов, приводящую к соответственной инверсии направления токов, протекающих через ВК, измерительный блок, связанный с ИК, осуществляющий анализ сигналов, соответствующих как минимум одному прямому и как минимум одному инвертированному импульсам тока, протекающим через ВК на каждом исследуемом участке ОК, при этом измерительный блок дополнительно содержит блок преобразования принимаемых сигналов из временной области в частотную и соединенный с ним последовательно анализатор спектра (АС), причем в спектре каждого принимаемого ИК сигнала измеряют амплитуды как его высокочастотных, так и низкочастотных составляющих, на основе анализа которых подавляют влияние мешающих факторов и определяют твёрдость объекта контроля. Технический результат: обеспечение требуемой точности измерений, повышение производительности контроля и, как следствие, возможность применения устройства для определения однородности механических свойств изделий из ферромагнитных материалов для контроля металлопродукции на наличие аномалий твёрдости в производственном потоке. 1 з.п. ф-лы, 13 ил.

1. Устройство для определения однородности механических свойств изделий из ферромагнитных материалов и обнаружения в них зон с аномальной твёрдостью, включающее в себя:

датчик, содержащий как минимум одну возбуждающую катушку (ВК), связанную с источником прямых и инвертированных импульсов тока, как минимум одну измерительную катушку (ИК), имеющую сильную электромагнитную связь с ВК, а также сердечник U-, П-, С- или Ш-образной формы, на котором расположены ВК и ИК, и образующий с объектом контроля (ОК) магнитный контур;

источник импульсов тока, осуществляющий периодическую инверсию генерируемых импульсов, приводящую к соответственной инверсии направления токов, протекающих через ВК;

измерительный блок, связанный с ИК, осуществляющий анализ сигналов, соответствующих как минимум одному прямому и как минимум одному инвертированному импульсам тока, протекающим через ВК на каждом исследуемом участке ОК,

отличающееся тем, что база В импульсов тока через соответствующую возбуждающую катушку удовлетворяет условию:

B = dT × dF >1, где:

dT – эффективная длительность сигнала;

dF – эффективная ширина спектра сигнала,

а устройство дополнительно содержит блок преобразования принимаемых сигналов из временной области в частотную,

и соединенный с ним последовательно анализатор спектра (АС), причем в спектре каждого принимаемого ИК сигнала измеряют амплитуды как его высокочастотных, так и низкочастотных составляющих, на основе анализа которых подавляют влияние мешающих факторов и определяют твёрдость объекта контроля.

2. Устройство по п. 1, отличающееся тем, что датчик дополнительно оснащён системой охлаждения.

| Устройство для обнаружения зон с неоднородными физическими свойствами в изделиях из металлопроката | 2021 |

|

RU2767939C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

| JP 2016217991 A, 22.12.2016 | |||

| Устройство для определения однородности механических свойств изделий их металла и обнаружения в них зон с аномальной твердостью | 2017 |

|

RU2690074C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ НА ПОВЕРХНОСТИ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2561250C2 |

Авторы

Даты

2024-05-03—Публикация

2023-11-21—Подача