Устройство предназначено для обработки заготовок сложной формы из различных материалов с высокой точностью в трех (опционально в четырех) координатах с помощью резки материала инструментами типа фреза сверло, гравер, резец и т.п.

Известен фрезерно-гравировальный станок [https://cnc-tehnologi.ru/stanki-dlya-obrabotki-drevesiny/cutter-gt]. Конструкция данного станка включает раму и портал, собранные на основе алюминиевого профиля и гнутых алюминиевых листов, соединенных резьбовыми крепежными элементами.

Недостатками конструкция является использование рамы и портала из алюминиевых профилей с резьбовыми крепежными элементами. При использовании такой конструкции, возникающие в процессе обработки вибрации (как высокочастотные, так и низкочастотные), способствуют ослаблению резьбовых сочленений устройства. Также для фрезерных (и подобных) станков характерны неравномерные и импульсные нагрузки на конструктивные элементы и элементы привода, что предъявляет повышенные требования к несущим элементам рамы и портала. Кроме этого, рассматриваемый станок имеет прямое соединение (без редукции) приводного вала электродвигателя с ходовым винтом, что приводит к необходимости использования увеличенного дробления рабочего шага двигателя, что значительно уменьшает силовой момент и точность позиционирования. Двигатели линейного привода станка выступают за габариты рамы и охлаждаются естественным образом, что может привести к их перегреву, и как следствие к значительному сокращению их ресурса (вплоть до выхода из строя).

Техническим результатом является увеличение ресурса расходного (режущего) инструмента, улучшение эксплуатационных характеристик (качество и точность обработки), увеличение ресурса установленных электродвигателей за счет повышения жесткости и увеличение надежности конструкции.

Технический результат достигается за счет того, что настольный фрезерный станок включает сварную раму трапецеидальной формы с установленным на нее порталом, на котором закреплен шпиндель и взаимно перпендикулярно расположенные линейные рельсовые направляющие.

Настольный фрезерный станок имеет металлическую сварную конструкцию с рамой трапецеидальной формы и подвижным порталом, а линейные рельсовые направляющие по оси Х расположены взаимно-перпендикулярно.

Во всех применяемых приводах перемещения (ось Х, ось Y, ось Z) используется механизм редукции, что позволяет получить оптимальный силовой момент привода. Также в станке применено принудительное (воздушное) охлаждение электродвигателей, представленное в виде отдельных вентиляторов, расположенных внутри рамы и портала.

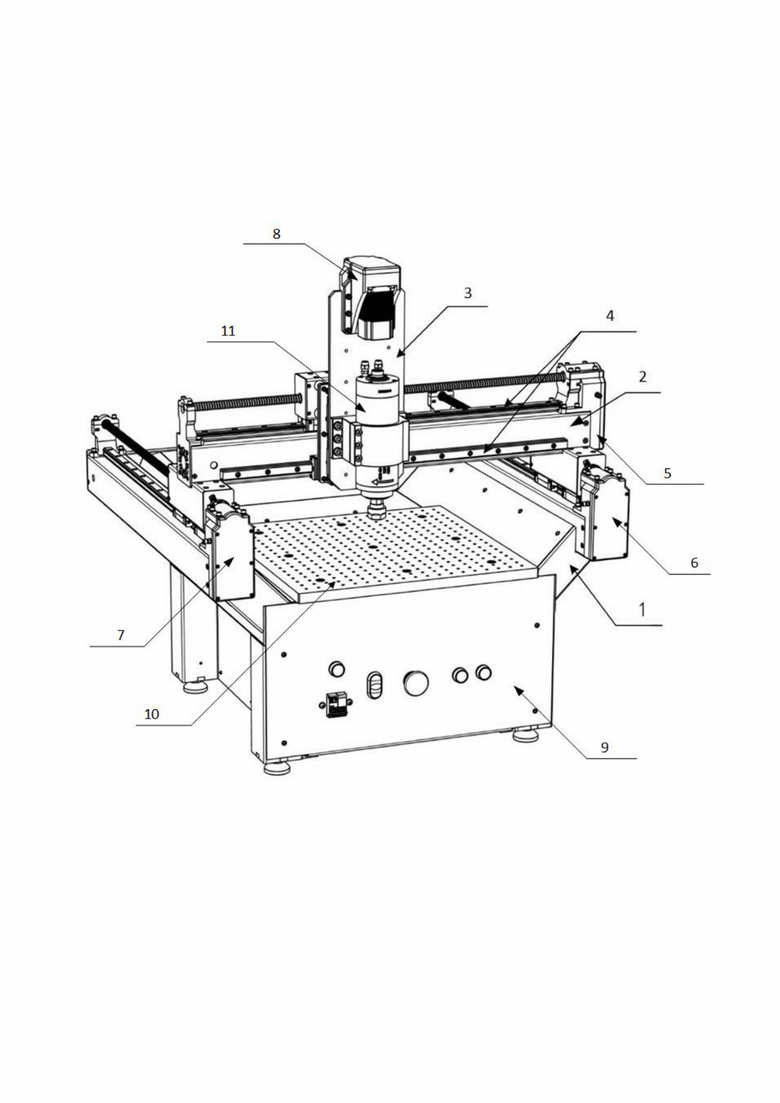

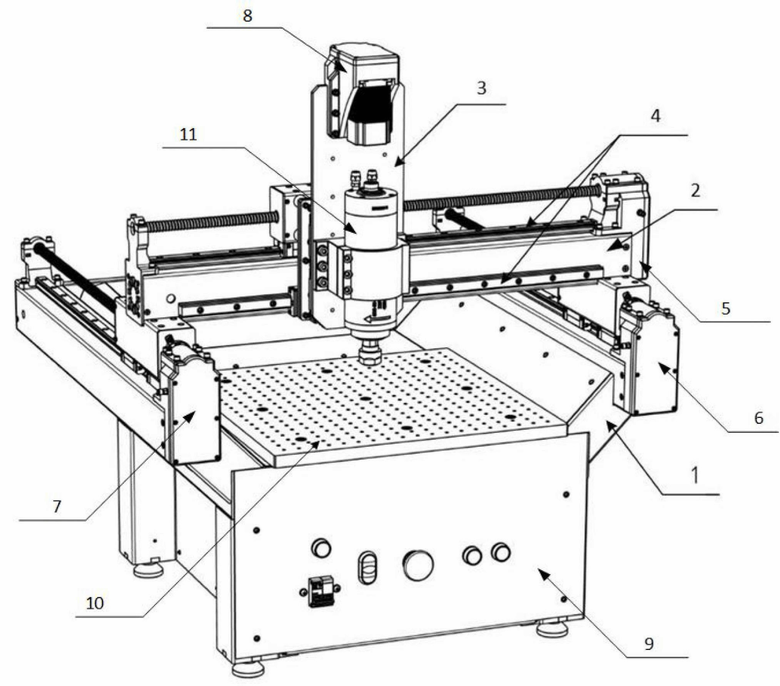

На Фиг. представлен станок.

Станок состоит из рамы 1, портала 2, шпинделя 11, который за счет основания 3 закреплен на портале 2 и линейных рельсовых направляющих 4.

Рама 1 станка и портал 2 представляют собой стальную сварную конструкцию, не имеющую разъемных (резьбовых и т.п.) соединений. Основание 3 крепление шпинделя 11 изготовлено из шлифованных стальных листов.

Все посадочные поверхности (плоскости) для линейных рельсовых направляющих 4, расположенных на раме 1 (ось Y), портале 2 (ось Х) и основании 3 шпинделя 11 (ось Z) подготовлены посредством шлифования на плоскошлифовальном оборудовании с точностью 0,005 мм.

Особенностью исполнения портала 2 являются взаимно перпендикулярное расположение рельсовых направляющих 4, позволяющее более эффективно распределить разнонаправленные нагрузки. Также это (в совокупности с трапецеидальной конструкцией рамы 1) позволяет получить минимально возможную высоту портала 2, что снижает ее массу и увеличивает прочность на деформацию.

На верхней части рамы закреплен рабочий стол 10.

Рабочее поле данной модификации станка позволяет обрабатывать заготовки размером 500×500×150 мм, максимальная высота детали - 180мм.

Группа устройств управления станком представляет собой силовую часть (управление электроприводами и коммутация основных устройств) и блок исполнения рабочей логики и интерполяции, органами управления пользователя.

Силовая часть системы управления включает в себя комплект драйверов шаговых двигателей приводов осей, частотный преобразователь асинхронного электропривода шпинделя 11, силовые источники питания и коммутационные аппараты исполнительных органов.

Блок исполнения рабочей логики и интерполяции выполняет преобразование управляющих команд в электрические сигналы управления исполнительными органами. Блок выполнен на основе современных высокопроизводительных микропроцессорных технологий и имеет гальваническую (оптронную) развязку внешних электрических цепей (как сигнальных, так и цифровых шин данных), что увеличивает надежность и помехоустойчивость электрических устройств. Блок содержит модуль надежной энергонезависимой памяти, что позволяет вести учет моторесурса как станка в целом, так и его отдельных узлов.

Группа устройств управления расположена в нижней части рамы 1.

На лицевой части станка расположена панель управления 9, на которой закреплены кнопки включения/выключения питания приводов, кнопка аварийного выключения, а также органы индикации процесса работы.

Применение в станке «Репликатор Ф» стальной сварной рамы 1 трапецеидальной конструкции и подвижного портала 2 позволяет избежать воздействия вибраций и не статичных нагрузок, возникающих в процессе работы, что увеличивает надежность как самой конструкции, так и изнашиваемых подвижных частей станка (направляющих и винтовых передач привода), как следствие повышается ресурс расходного (режущего) инструмента, качество и точность обработки, увеличивается ресурс установленных электродвигателей. Также, данная конструкция способствует усилению системы «инструмент-приспособление-деталь» (совокупность конструктивных элементов, принимающих на себя нагрузки, начиная от режущей кромки инструмента, к самой детали: инструмент, патрон, шпиндель 11, направляющие 4, портал 2, рама 1, стол 10, зажим детали, деталь), что является важнейшим параметром станков подобного класса. В данной системе к раме 1 и порталу 2 предъявляются самые жесткие требования, так как нагрузки в них распределены на максимальных длинах.

В станке «Репликатор Ф» в конструкции оси Х (портале 2) применена схема взаимно-перпендикулярного размещения линейных рельсовых направляющих 4. Так как нагрузочная способность рельсовых направляющих 4 сверху гораздо больше, чем сбоку, данная схема обеспечивает более рациональное распределение разнонаправленных нагрузок, возникающих во время работы (на направляющую, расположенную сверху портала 2, в большей степени ложится нагрузка по оси Z, а на направляющую, расположенную сбоку портала 2, в большей степени ложится нагрузка по оси Y).

В станке «Репликатор Ф» для привода ходового винта от шагового двигателя используется редукция (механическое деление передачи крутящего момента), что позволяет снизить (или отказаться вовсе при не завышенных требованиях к точности) дробление шага, тем самым получая оптимальный силовой момент привода. Это в свою очередь позитивно сказывается на эксплуатационных характеристиках (увеличение снимаемых слоев реза, использование более крупного инструмента и т.п.).

Приводной механизм станка представляет собой группу приводов линейных перемещений (оси Х, Y, Z) и основного рабочего привода (шпиндель). Дополнительно данный станок может комплектоваться приводом так называемой четвертой оси (радиальной).

Группа привода линейных перемещений представляет собой шарико-винтовую передачу (ШВП), приводимую в движение с помощью шагового электродвигателя через передачу с коэффициентом редукции 2:1. Редукция - это понижение числа оборотов механизма с целью привести обороты к требуемым. Приводы линейных направляющих закреплены на раме 1, портале 2 и основании 3 шпинделя 11 с помощью специальных креплений (5, 6, 7, 8). Также возможна модификация станка с опциональной комплектацией линейного привода с обратной связью.

Основной привод (шпиндель 11) представляет собой моноблочное исполнение асинхронного электродвигателя, шпиндельно-подшипникового узла и цангового зажима инструмента. Шпиндель 11 имеет встроенную систему водяного охлаждения. Подшипниковый узел выполнен в керамическом исполнении.

Конструктивное исполнение устройства позволяет разместить привода внутри рамы 1 (крепление 6, 7 приводов оси Y) и портала 2 (крепление 5 привода оси X), что способствует уменьшению габарита в целом, а также позволяет организовать эффективное принудительное охлаждение электродвигателей (это дает увеличение надежности и ресурса двигателей).

Рассмотрим пример работы станка.

Работа станка подразумевает следующие этапы:

- Написание управляющей программы посредством как ручного набора команд, так и с использованием любой распространённой CAM-системы (ArtCAM, SolidCAM, PowerMill, ADEM или многие другие).

- Установка заготовки детали на рабочий стол 10 станка с помощью стандартных приспособлений (тиса, самоцентрирующийся кулачковый патрон, прижимы и т.п.).

- Установка режущего инструмента в шпиндель 11 (посредством цангового патрона) и его привязка к детали.

- Запуск управляющей программы. Возможны режимы покадрового исполнения и режим с программным остановом (например, для контрольных измерений).

- После запуска программы приводы всех осей (X, Y, Z), а также шпиндель 11 начинают движение с заданными скоростями и по заданным координатам в соответствие с программой пользователя. Во время движения по оси Х, взаимно-перпендикулярное расположение рельсовых направляющих 4 способствует более рациональному распределению нагрузки при обработке заготовки, что увеличивает ресурс расходного (режущего) инструмента, улучшает эксплуатационные характеристики (качество и точность обработки), увеличивает ресурс установленных электродвигателей за счет повышения жесткости и увеличение надежности конструкции. В свою очередь, жесткость конструкции, достигаемая сварными соединениями и трапецеидальной формой рамы 1, уменьшает габаритные размеры станка по высоте, снижает общую массу и увеличивает деформационную стойкость, что также что увеличивает ресурс расходного (режущего) инструмента, улучшает эксплуатационные характеристики (качество и точность обработки), увеличивает ресурс установленных электродвигателей.

- В процессе выполнения программы возможна регулировка «на лету» величин подачи и оборотов (в процентном отношении к заданным в программе).

- Так же в ручном режиме доступны не только выполнение перемещений «от кнопок», но также выполнение отдельных программных строк (наборов команд).

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗЕРНЫЙ СТАНОК | 2019 |

|

RU2705482C1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Продольно-фрезерный портальный станок | 1979 |

|

SU856681A1 |

| Привод подачи фрезерного станка для обработки вафельной конструкции обечайки | 2024 |

|

RU2824782C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ ПОПЕРЕК ВОЛОКОН В ДВУХ И БОЛЕЕ ПЛОСКОСТЯХ РАЗЛИЧНЫХ ФОРМ ПОПЕРЕЧНЫХ СЕЧЕНИЙ | 2012 |

|

RU2516781C1 |

| ГОРИЗОНТАЛЬНЫЙ ФРЕЗЕРНО-РАСТОЧНЫЙ СТАНОК С ПОДВИЖНОЙ СТОЙКОЙ | 2004 |

|

RU2333078C1 |

| Накладной фрезерный станок | 1979 |

|

SU831420A1 |

| Отделочно-расточной станок | 1989 |

|

SU1722709A1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК | 1996 |

|

RU2109625C1 |

| Портальный фрезерный станок с числовым программным управлением | 1981 |

|

SU952470A1 |

Изобретение относится к настольным фрезерным станкам и может быть использовано для обработки заготовок сложной формы из различных материалов инструментами в виде фрезы сверла, гравера, резца. Станок содержит сварную раму трапецеидальной формы с установленным на ней порталом, на котором закреплен шпиндель и взаимно перпендикулярно расположенные линейные рельсовые направляющие. Повышается стойкость используемого инструмента, качество и точность обработки, жесткость и надежность станка. 1 ил.

Настольный фрезерный станок, содержащий сварную раму трапецеидальной формы с установленным на ней порталом, на котором закреплен шпиндель и взаимно перпендикулярно расположенные линейные рельсовые направляющие.

| ФРЕЗЕРНЫЙ СТАНОК | 2019 |

|

RU2705482C1 |

| Магазинный автомат | 1959 |

|

SU129450A1 |

| Приспособление для регулирования напряжения трансформаторов | 1958 |

|

SU120595A1 |

| DE 20019035 U1, 22.02.2001 | |||

| CN 103350351 B, 20.01.2016 | |||

| US 9833844 B2, 05.12.2017. | |||

Авторы

Даты

2024-05-24—Публикация

2023-12-26—Подача