Заявленное техническое решение относится к машиностроению и может быть использовано для отделочно-упрочняющей обработки деталей пластическим деформированием в труднодоступных местах.

Известен способ чистовой обработки сквозных отверстий деталей (А.с. СССР 1379063 А1), при котором осуществляют прокачивание под давлением 10,0-24,0 МПа в прямом и обратном направлениях рабочей среды, подаваемой из камеры гидроцилиндра, причем рабочая среда состоит из 1 массовой части каучука СКТ, содержащего 12% фторопласта, и 1-2 массовых частей рабочих элементов. Предварительно рабочие (деформирующие) элементы (шарики или дробь) равномерно смешивают в рабочей среде из пластического (труднотекучего) материала. При многократном перекатывании шариков или дроби на поверхности отверстия шероховатость обрабатываемой поверхности уменьшается и становится направленной, а острые кромки скругляются. Использование данного способа дает возможность получения заданных прочностных свойств детали и ее поверхности, особенно в труднодоступных местах, за счет тонкого регулирования режимов пластического деформирования, уменьшения шероховатости поверхности в 15-20 раз, по сравнению с исходной, без применения абразивных материалов и получение направленной шероховатости обрабатываемой поверхности, а также уменьшение концентраций напряжений на поверхности обработки. Этот способ принят за прототип.

Недостатком описанного способа является сложность выбора технологических режимов и состава рабочих сред, обеспечивающих отделочно-упрочняющую обработку с требуемой величиной упрочнения без образования дополнительных дефектов поверхностного слоя. Кроме того, при некоторых сочетаниях величины давления сдвига рабочей среды, радиуса применяемых для обработки шариков, количества шариков в объеме рабочей среды, вязкости рабочей среды при массовых контактных взаимодействиях шариков с обрабатываемой поверхностью под действием усилия обработки (Роу) в материале обрабатываемой детали могут возникать только упругие деформации (так называемые мягкие режимы) или произойти процесс перехода пластической деформации в процесс пластического оттеснения или микрорезания (так называемые жесткие режимы). В первом случае наблюдается существенное снижение производительности процесса. Во втором случае на обрабатываемой поверхности могут возникать дополнительные дефекты в виде волнистости, наплывов и царапин, что увеличивает шероховатость обрабатываемой поверхности.

Техническая проблема заключается в сложности подбора состава рабочих сред и технологических режимов проведения процесса отделочно-упрочняющей обработки деталей из различных материалов, которая требует высокой квалификации оператора.

Задачей изобретения является уменьшение шероховатости обрабатываемой поверхности без образования дополнительных дефектов с обеспечением заданной величины упрочнения при проведении отделочно-упрочняющей обработки, в том числе термически неупрочняемых материалов, за счет обоснованного выбора режимов обработки и состава рабочей среды.

Поставленная задача решается тем, что в известном способе отделочно-упрочняющей обработки внутренних поверхностей, включающий прокачивание под давлением в прямом и обратном направлениях рабочей среды, которая состоит из 1 массовой части каучука СКТ, содержащего 12% фторопласта, и 1-2 массовых частей рабочих элементов в виде шариков, согласно изобретению, величину давления рабочей среды определяют из зависимости P = λРоу/Sпоп, МПа,

где λ - коэффициент потерь давления потока среды, определяемый экспериментально и зависящий от перестройки профиля потока в местных сопротивлениях канала при переходе потока из рабочих цилиндров в обрабатываемый канал;

S поп - площадь поперечного сечения обрабатываемого канала, м2;

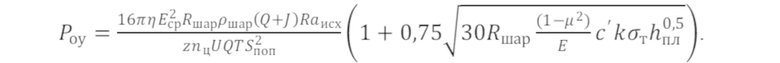

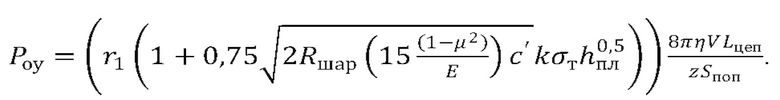

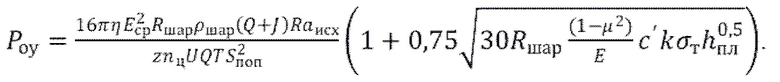

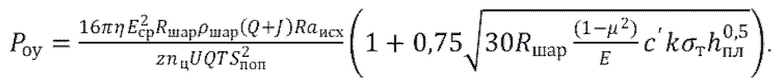

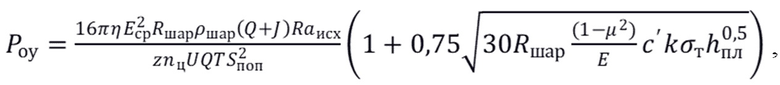

Р оу - усилие воздействия рабочей среды на обрабатываемую поверхность, необходимое для обеспечения заданной величины упрочнения h, которое рассчитывают по формуле:

где η - вязкость рабочей среды, Н с/м2;

R шар - радиус применяемых для обработки шариков, м;

ρшар - плотность материала шариков, кг/м3;

E cp - объем рабочей среды, м3;

U - общая масса рабочей среды, кг;

Q - массовая часть шариков в рабочей среде;

J - массовая часть каучука СКТ в рабочей среде;

n ц - количество полуциклов обработки;

T - время одного полуцикла обработки, с;

Ra исх - исходная шероховатость упрочняемой поверхности, мкм;

z - коэффициент соответствия динамического давления потока рабочей среды перепаду статического давления среды в отверстии;

S поп - площадь поперечного сечения обрабатываемого канала, м2;

E - модуль упругости обрабатываемого материала, Н/м2;

μ - коэффициент Пуансона обрабатываемого материала;

c' - коэффициент стеснения, равный 2,87;

k - коэффициент упрочнения обрабатываемой поверхности;

σТ - предел текучести обрабатываемого материала, МПа;

h пл - величина пластической деформации обрабатываемой поверхности, мкм.

Технический результат, выражающийся в уменьшении шероховатости обрабатываемой поверхности без образования дополнительных дефектов с обеспечением заданной величины упрочнения при проведении отделочно-упрочняющей обработки, в том числе термически неупрочняемых материалов, обусловлен тем, что усилие воздействия рабочей среды на обрабатываемую поверхность, рассчитывают по формуле, которая учитывает свойства рабочей среды и материала обрабатываемой детали, технологические параметры обработки, а также параметры обрабатываемой поверхности.

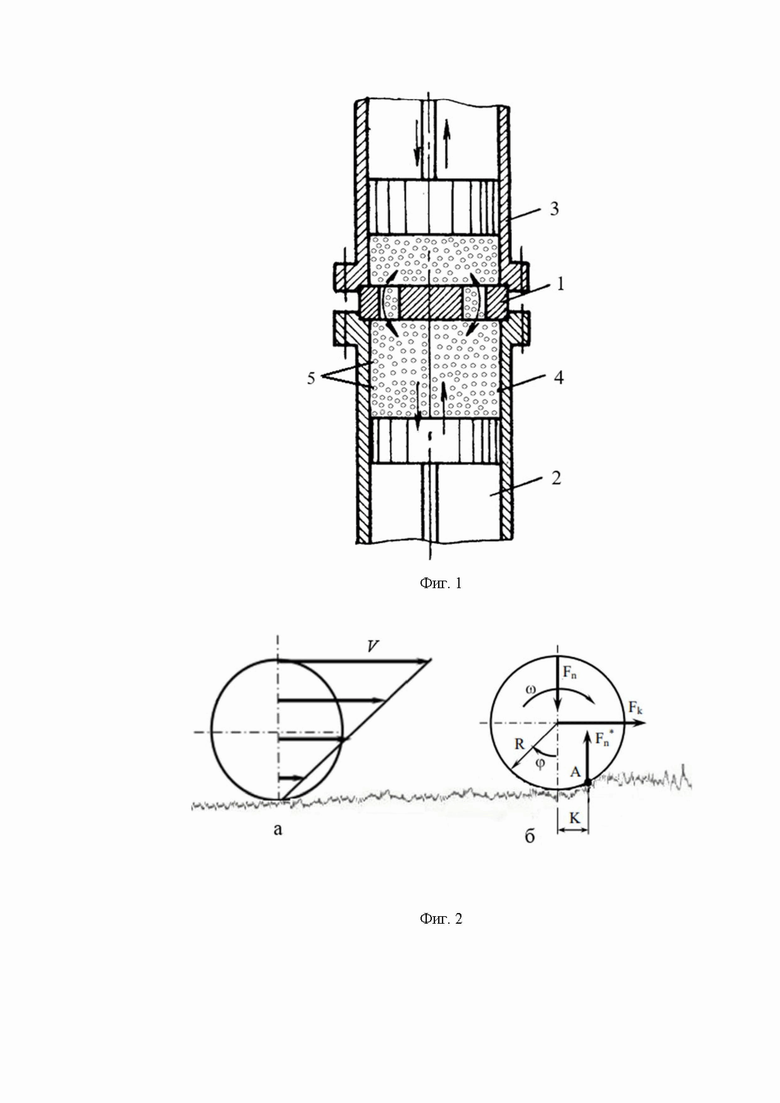

Изобретение поясняется чертежами. На фиг. 1 представлена схема проведения способа отделочно-упрочняющей обработки внутренних поверхностей. На фиг. 2а показана схема градиента скорости потока относительно шарика, контактирующего с шероховатой обрабатываемой поверхностью; на фиг 2б - схема реакций, возникающих при контакте шарика с микронеровностями обрабатываемой поверхности.

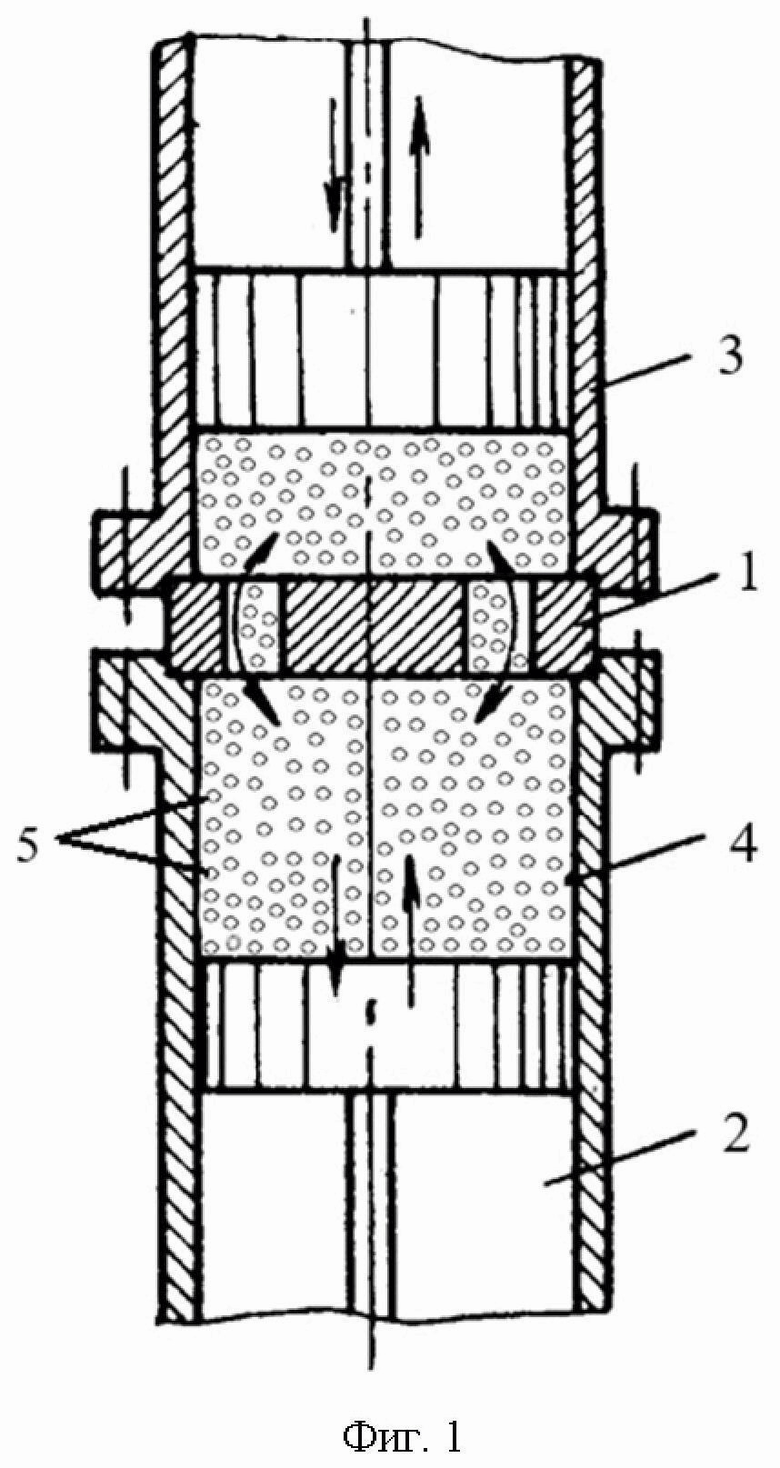

При сдвиговом течении вязкоупругой рабочей среды вязкости η в ней возникает градиент скорости потока относительно гладкого шарика (фиг. 2а), при этом гладкие шарики вступают в массовые контактные взаимодействия с шероховатой обрабатываемой поверхностью. При этом осуществляется трение качения с контактными взаимодействиями шарика и микронеровностей обрабатываемой поверхности с возникновением реакций сил (фиг. 2б). Шарики перемещаются со скоростью V относительно неподвижной обрабатываемой поверхности детали, совершая при этом вращение с некоторой угловой скоростью ω. При повороте шарика относительно мгновенного или постоянного центра в контакт вступают новые участки поверхностей трения. Величина относительных скоростей разных точек шарика определяется градиентом скорости потока рабочей среды V, которая перемещает шарик вдоль обрабатываемой поверхности. Контакт шарика и обрабатываемой поверхности детали (реальных тел качения) представляет собой площадку конечных размеров (К на фиг. 2б).

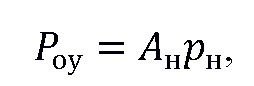

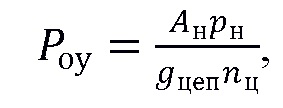

Из монографии «Научные основы абразивно-экструзионной обработки» (Левко В. А. Научные основы абразивно-экструзионной обработки деталей / В.А. Левко. - Красноярск : Федеральное государственное бюджетное образовательное учреждение высшего образования "Сибирский государственный университет науки и технологий имени академика М.Ф. Решетнева", 2015. стр. 98) известно, что рабочее усилие при контакте определяется как

где Ан - номинальная площадь контакта рабочего инструмента (шарика) с обрабатываемой поверхностью; рн - номинальное давление в контакте рабочего инструмента (шарика) и обрабатываемой поверхности.

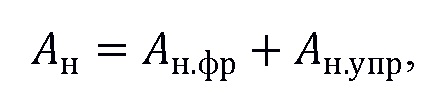

Из справочника «Технология и инструменты отделочно-упрочняющей обработки деталей поверхностным пластическим деформированием» в 2-х томах. Т. 1. (Под общ. ред. А.Г. Суслова. - М.: Машиностроение, 2014, стр. 28) известно, что величина номинальной площади контакта рабочего инструмента (шарика) с обрабатываемой поверхностью определяется как

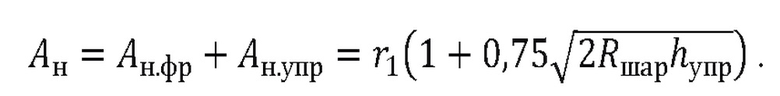

где Ан.фр - фронтальная площадь контакта, Ан.упр - площадь упругого последствия.

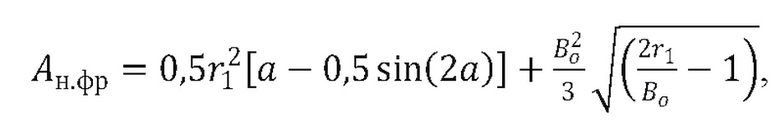

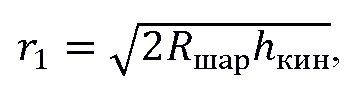

где r1 - радиус отпечатка при контакте с необработанной поверхностью:

где hкин - величина упрочняемого слоя (упрощенно принимается равной исходной шероховатости обрабатываемой поверхности Raисх);

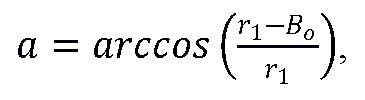

где a - угол (радиан), определяемый по зависимости

где Bo - подача (для рассматриваемого способа отделочно-упрочняющей обработки внутренних поверхностей подача является продольной, а ее поперечная составляющая равно нулю).

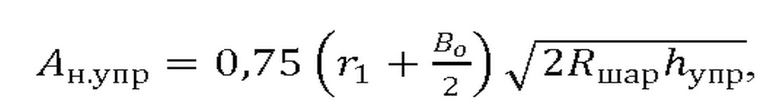

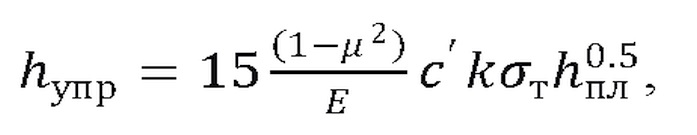

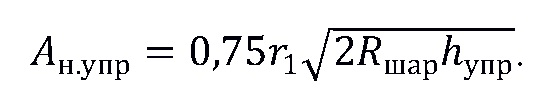

где hупр - упругое восстановление, определяемое по формуле

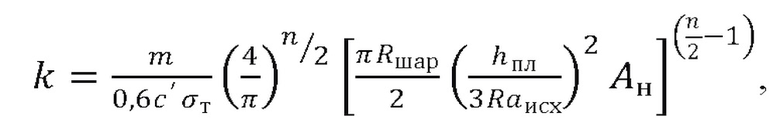

где c' - коэффициент стеснения (c'=2,87); σТ - предел текучести обрабатываемого материала детали, μ - коэффициент Пуассона обрабатываемого материала детали, E - модуль упругости обрабатываемого материала, hпл - величина пластической деформации обрабатываемой поверхности; k - коэффициент упрочнения, величина которого определяется из зависимости:

где Raисх - исходная шероховатость поверхности; m и n - коэффициенты, зависящие от пластических свойств материала.

Величина коэффициента упрочнения k для отделочно-упрочняющей обработки принимается равной 1,05…1,4.

Для определения численного значения величины пластической деформации hпл этой поверхности при однократном прохождении шарика радиусом Rшар задается требуемая величина коэффициента упрочнения k с учетом характеристик обрабатываемого материала детали (E, μ, σТ) и исходной шероховатости упрочняемой поверхности Raисх. При этом такие показатели материала как m и n можно не учитывать.

Далее с учетом нулевой величины подачи Bo рассчитывается размер номинальной площади контакта единичного шарика с обрабатываемой поверхностью Ан.

При Bo = 0 величина составляющих площадей контакта

А

н.фр = r1;

Тогда

Из научной литературы известно, что абразивные зерна в потоке рабочей среды перемещаются по линиям тока (Исследование влияния формы обрабатываемого канала на течение рабочей среды при абразивно-экструзионной обработке / В.А. Левко, М.А. Лубнин, П.А. Снетков [и др.] // Вестник Сибирского государственного аэрокосмического университета им. академика М.Ф. Решетнева. - 2009. - № 4(25). - С. 138-145). При установившемся течении расстояние между соседними зернами не изменяется, т. е. в потоке образуются упругие (силовые) цепочки, воздействующие на обрабатываемую поверхность. При этом реализуется массовый контакт зерен с обрабатываемой поверхностью. Свойство образования упругих цепочек характерно и для гладких шариков при использовании их вместо абразивных зерен.

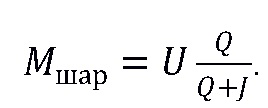

Общее количество контактных взаимодействий конкретной площадки поверхностного слоя с шариками зависит от числа шариков gцеп в упругой цепочке потока рабочей среды за один ход штоков рабочих цилиндров (полуцикл с временем T), а также общего количества полуциклов обработки nц. Число шариков gцеп в упругой цепочке зависит от радиуса применяемых для обработки шариков Rшар и их массового содержания в среде Q, массовой части полимерной основы (каучука СКТ) рабочей среды J и общей массы среды U (объема рабочей среды Ecp), а также площади поперечного сечения Sпоп обрабатываемого канала.

Масса шариков Мшар в среде определится из отношения

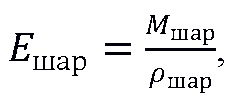

Общий объем шариков Ешар определяется как

где ρшар - плотность материала шариков.

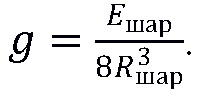

Общее количество шариков g в Ешар при условии, что каждый шарик при плотной упаковке вписывается в куб с длиной грани 2Rшар , высчитывается из уравнения:

Длина потока рабочей среды Lпот, проходящего через поперечное сечение Sпоп за время одного полуцикла T, определится из отношения Ecp/Sпоп. Это значение можно принять в качестве длины упругой цепочки Lцеп.

При условии равномерного распределения объема шариков Ешар в объеме рабочей среды Ecp устанавливается плотность упаковки шариков в рабочей среде, т.е. какой объем рабочей среды занимает объем одного шарика Eуп = Ecp/Ешар. При условии полного прохождения этих объемов через рассматриваемое сечение Sпоп и при длине упругой цепочки Lцеп можно установить длину сегмента цепочки Lсег, включающего в себя шарик и часть полимерной основы. Тогда Lсег = 2RшарEуп.

Исходя из этого общее количество шариков в одной цепочке, при условии равного содержания шариков в каждой цепочке, определяется из отношения gцеп = Lцеп/Lсег. После подстановки значений это выражение можно записать как:

Конкретный локальный участок обрабатываемой поверхности за время одного полуцикла обработки T испытывает воздействие gцеп шариков.

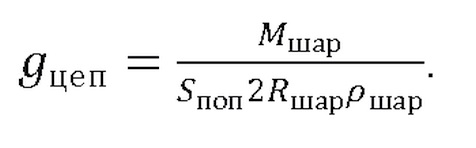

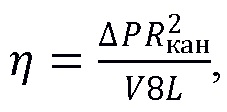

Известно, что связь между динамической вязкостью среды η, перепадом давления ΔP = Pвх - Pвых, скоростью потока V и геометрией обрабатываемого отверстия круглого сечения можно установить на основе преобразованного уравнения Пуайзеля (Левко, В.А. Особенности реологии рабочей среды при абразивно-экструзионной обработке / В.А. Левко // Вестник Сибирского государственного аэрокосмического университета им. академика М.Ф. Решетнева. - 2005. - № 4. - С. 96-100.):

где Rкан - радиус обрабатываемого отверстия, L - длина отверстия.

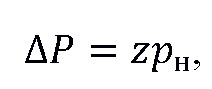

Перепад давления ΔP обеспечивает течение рабочей среды в обрабатываемом отверстии, создавая определенную величину номинального давления:

где z - коэффициент соответствия динамического давления потока рабочей среды перепаду статического давления среды в отверстии.

Тогда при однократном прохождении единичного шарика радиусом Rшар усилие Роу, которое необходимо приложить на этот шарик для обеспечения требуемого значения величины пластической деформации hпл этой поверхности, запишется как

Однако заданная величина пластической деформации hпл обеспечивается суммарным многократным воздействием на обрабатываемую поверхность всех шариков цепочки gцеп, каждый из которых воздействует на локальный участок обрабатываемой поверхности nц раз. Отсюда можно представить общую формулу, описывающую процесс отделочно-упрочняющей обработки, в виде зависимости

где nц - количество полуциклов обработки.

После подстановки и преобразований описанная выше зависимость принимает вид:

Заявленный способ реализуется следующим образом. Обрабатываемую деталь 1 (фиг. 1) помещают в установку для отделочно-упрочняющей обработки между нижним 2 и верхним 3 рабочими цилиндрами со штоком. Обработку проводят вязкоупругой рабочей средой 4, наполненной шариками 5.

Шток нижнего рабочего цилиндра 2 отведен в нижнюю позицию. В образовавшуюся полость нижнего рабочего цилиндра 2 загружается необходимый объем Ecp вязкоупругой рабочей среды 4 с вязкостью η, и наполненный шариками 5.

Усилие Роу, под которым прокачивают рабочую среду, рассчитывают по формуле:

Данная формула учитывает свойства рабочей среды - объем Ecp рабочей среды, общую массу U рабочей среды, содержание массовой части полимерной основы (каучука СКТ) J, содержание массовой части шариков Q в рабочей среде, радиус шариков Rшар, плотность материала шариков ρшар, вязкость η рабочей среды; материал обрабатываемой детали - модуль упругости E, коэффициент Пуансона μ и предел текучести σТ; технологические параметры обработки - время обработки одного полуцикла T, количество полуциклов обработки nц, а также параметры обрабатываемой поверхности - площадь поперечного сечения Sпоп обрабатываемого канала, исходную шероховатость Raисх обрабатываемой поверхности.

Затем определяют величину давления рабочей среды P, используя зависимость P=λРоу/Sпоп, предварительно экспериментально определив величину коэффициента потерь давления потока среды λ, зависящую от перестройки профиля потока в местных сопротивлениях канала при переходе из рабочих цилиндров установки в технологическую оснастку и/или обрабатываемый канал (λ=2…5). В установку для отделочно-упрочняющей обработки закачивают определенный объем рабочей среды Ecp, в качестве которой используют каучук СКТ, содержащий 12% фторопласта (1 мас.ч.) и Q мас.ч. шариков.

В посадочное углубление нижнего рабочего цилиндра 2 устанавливают обрабатываемую деталь 1 и поджимают верхним рабочим цилиндром 3. Шток верхнего рабочего цилиндра установлен в верхнем положении.

В процессе отделочно-упрочняющей обработки гидравлическая система установки обеспечивает синхронизированное и регулируемое возвратно-поступательное перемещение штоков нижнего 2 и верхнего 3 рабочих цилиндров за счет создания давления сдвига рабочей среды. Под действием давления сдвига рабочей среды P необходимый объем рабочей среды 4 продавливается штоком нижнего цилиндра 2 через обрабатываемые поверхности детали 1 (сквозные отверстия) в образовавшуюся полость верхнего рабочего цилиндра 3. При достижении штоком нижнего рабочего цилиндра 2 верхнего положения гидросистема установки переключает направление перемещения штоков. При этом вязкоупругая рабочая среда 4 продавливается из верхнего рабочего цилиндра 3 через деталь 1 в нижний рабочий цилиндр 2, завершая полный цикл обработки.

Пример 1. Способ отделочно-упрочняющей обработки внутренних поверхностей был применен для обработки образцов из термически не упрочняемого сплава АМг6. Для обработки использовали рабочую среду вязкостью η = 800000,0 Н с/м2, объем рабочей среды Ecp = 0,01 м3; общая масса рабочей среды U = 55,1 кг; массовая часть шариков в рабочей среде Q = 0,6; массовая часть каучука СКТ в рабочей среде J = 0,4; радиус шариков, применяемых для обработки Rшар = 0,001 м. Количество полуциклов обработки nц = 5; время одного полуцикла обработки T = 30 сек. (Количество полуциклов обработки nц определяется условиями обработки. Время одного полуцикла обработки T зависит от общего объема среды Ешар, площади поперечного сечения обрабатываемых отверстий (канала) Sпоп, давления P и вязкости рабочей среды η). Исходная шероховатость упрочняемой поверхности Raисх = 3,6 мкм; коэффициент соответствия z = 0,05; площадь поперечного сечения обрабатываемого отверстия Sпоп = 0,002 м2; модуль упругости сплава АМг6 E = 0,71 10-5 Н/м2; коэффициент Пуансона μ=0,3; предел текучести σТ = 180 МПа, коэффициент стеснения c' = 2,87.

По заявленной формуле определили, что для обеспечения величины упрочнения hпл = 5 мкм на обрабатываемую поверхность необходимо обеспечить усилие Роу = 7335,8 Н. При коэффициенте потерь потока λ=3 требуемая величина давления рабочей среды, контролируемая манометрами установки (на схеме 1 не показаны) P = 11 МПа.

В процессе отделочно-упрочняющей обработки термически не упрочняемого сплава АМг6 была получена равномерно обработанная поверхность сквозного отверстия. Микротвердость поверхности увеличилась на 30-35% - от 110-120 HV до 150-160 HV. На поверхности отсутствуют дополнительные дефекты, а ее шероховатость уменьшилась от Ra = 3,6 мкм до Ra = 0,32-0,5 мкм. Время обработки 150 секунд существенно меньше, чем при обработке по способу - прототипу (780 секунд).

Пример 2. Способ отделочно-упрочняющей обработки внутренних поверхностей применен для обработки образцов из латуни ЛС59-1 Параметры рабочей среды, а также технологические параметры обработки, используемые для расчета, аналогичны примеру 1. Исходная шероховатость упрочняемой поверхности Raисх = 1,8 мкм, коэффициент соответствия z = 0,05; площадь поперечного сечения обрабатываемого отверстия Sпоп = 0,002 м2; модуль упругости латуни ЛС59-1 E = 1,05 10-5 Н/м2; коэффициент Пуансона μ = 0,32; предел текучести σТ = 400 МПа.

Для обеспечения величины упрочнения hпл = 5 мкм при описанных выше численных значениях величин, входящих в расчетную формулу, на обрабатываемую поверхность необходимо обеспечить усилие Роу = 6352,6 Н. При коэффициенте потерь потока λ=3 требуемая величина давления рабочей среды P = 9,5 МПа.

Отделочно-упрочняющая обработка образцов из латуни ЛС59-1 также обеспечила равномерную обработку с увеличением микротвердости на 50-65% от 90-110 HV до 150-180 HV. При этом на поверхности отсутствуют дополнительные дефекты, а ее шероховатость снизилась от Ra = 1,8 мкм до Ra = 0,32 мкм.

Время обработки 150 секунд.

Предлагаемый способ отделочно-упрочняющей обработки внутренних поверхностей позволяет обеспечить необходимое упрочнение и улучшение шероховатости поверхностного слоя обрабатываемой детали c учетом свойств ее материала (E, μ σТ), исходной шероховатости поверхности Raисх, площади поперечного сечения обрабатываемого канала Sпоп, технологических параметров обработки (T, nц), а также за счет уточнения как состава рабочей среды (Rшар, Ecp, Q), так и величины давления рабочей среды P.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И УПРОЧНЕНИЕМ ВОДОЛЕДЯНЫМ ИНСТРУМЕНТОМ | 2008 |

|

RU2407623C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И УПРОЧНЕНИЕМ ВОДОЛЕДЯНЫМ ИНСТРУМЕНТОМ | 2008 |

|

RU2416506C2 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ВИНТОВОЙ ПОВЕРХНОСТИ КРУГОВОГО ПРОФИЛЯ | 2006 |

|

RU2303514C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366560C1 |

| СПОСОБ ОБРАБОТКИ СФЕРИЧЕСКИХ ИЗДЕЛИЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2407622C1 |

| СПОСОБ ОБРАБОТКИ ПРЕРЫВИСТЫХ ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНО-ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2005 |

|

RU2283747C1 |

| ИНСТРУМЕНТ ДЛЯ ВЫГЛАЖИВАНИЯ | 1991 |

|

RU2014985C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2023 |

|

RU2813918C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ВОЛНОВОДОВ | 2022 |

|

RU2793899C1 |

| УСТАНОВКА ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2117567C1 |

Изобретение относится к машиностроению и может быть использовано для отделочно-упрочняющей обработки пластическим деформированием внутренних поверхностей деталей, в том числе из термически не упрочняемых материалов. Осуществляют прокачивание под давлением в прямом и обратном направлениях рабочей среды, которая состоит из 1 массовой части каучука СКТ, содержащего 12% фторопласта, и 1-2 массовых частей рабочих элементов в виде шариков. Величину давления рабочей среды определяют из приведенной зависимости. Уменьшается шероховатость обрабатываемой поверхности без образования дополнительных дефектов с обеспечением заданной величины упрочнения. 2 ил.

Способ отделочно-упрочняющей обработки внутренних поверхностей, включающий прокачивание под давлением в прямом и обратном направлениях рабочей среды, которая состоит из 1 массовой части каучука СКТ, содержащего 12% фторопласта, и 1-2 массовых частей рабочих элементов в виде шариков, отличающийся тем, что величину давления рабочей среды определяют из зависимости P=λPоу/Sпоп, МПа,

где λ - коэффициент потерь давления потока среды, определяемый экспериментально и зависящий от перестройки профиля потока в местных сопротивлениях канала при переходе потока из рабочих цилиндров в обрабатываемый канал;

Sпоп - площадь поперечного сечения обрабатываемого канала, м2;

Роу - усилие воздействия рабочей среды на обрабатываемую поверхность, Н, необходимое для обеспечения заданной величины упрочнения, которое рассчитывают по формуле

где η - вязкость рабочей среды, Н⋅с/м2;

Rшар - радиус применяемых для обработки шариков, м;

ρшар - плотность материала шариков, кг/м3;

Ecp - объем рабочей среды, м3;

U - общая масса рабочей среды, кг;

Q - массовая часть шариков в рабочей среде;

J - массовая часть каучука СКТ в рабочей среде;

nц - количество полуциклов обработки;

T - время одного полуцикла обработки, с;

Raисх - исходная шероховатость упрочняемой поверхности, мкм;

z - коэффициент соответствия динамического давления потока рабочей среды перепаду статического давления среды в отверстии;

Sпоп - площадь поперечного сечения обрабатываемого канала, м2;

E - модуль упругости обрабатываемого материала, Н/м2;

μ - коэффициент Пуансона обрабатываемого материала;

c’ - коэффициент стеснения, равный 2,87;

k - коэффициент упрочнения обрабатываемой поверхности;

σТ - предел текучести обрабатываемого материала, МПа;

hпл - величина пластической деформации обрабатываемой поверхности, мкм.

| Способ чистовой обработки сквозных отверстий деталей | 1985 |

|

SU1379063A1 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| Устройство для упрочняюще-чистовой обработки | 1989 |

|

SU1731610A2 |

| Способ вибрационной обработки внутренней поверхности длинномерных деталей | 1985 |

|

SU1315254A1 |

| DE 19521219 A1, 19.12.1996 | |||

| US 5950470 A1, 14.09.1999. | |||

Авторы

Даты

2024-06-04—Публикация

2023-12-20—Подача