Изобретение относится к машиностроению и может быть использовано в системе питания двигателей внутреннего сгорания автотранспортных средств.

При движении автотранспортного средства по неровной поверхности и сложному дорожному рельефу (особенно по бездорожью и пересечённой местности) моторное углеводородное топливо в баке совершает волновое перемещение от одной (например, передней) стенки бака до другой (например, задней) и обратно, вызывая смешивание отстоя на дне бака с топливом, гидроудар топлива о внутренние стенки бака и создавая «дыхательный эффект» бака. В свою очередь, гидроудар топлива о внутренние стенки бака способствует появлению статического напряжения и возможному самовоспламенению топлива, а «дыхательный эффект» создаёт попеременно разрежение (вдох) - поступление воздуха в бак из атмосферы и избыточное давление (выдох) - вытеснение воздуха из бака в атмосферу через воздушный клапан крышки заливной горловины топливного бака. При пониженном давлении (разрежении) в бак вместе с воздухом поступает и пыль (мельчайшие частички кварца), что при работе двигателя автотранспортного средства приводит к повышенному износу сопрягаемых деталей системы питания. Кроме того, «дыхательный эффект» бака способствует поступлению вместе с воздухом и влаги, что увеличивает содержание в топливе растворённой воды и негативным образом сказывается на работоспособности узлов и агрегатов системы питания двигателя.

В настоящее время для устранения волнового перемещения топлива в баке при движении автотранспортных средств по дорогам различного типа в топливном баке размещают поперечные и горизонтальные перегородки. Перед авторами стояла задача разработать простую в исполнении, технически реализуемую на основе изделий и материалов отечественного производства, надёжную и эффективную в работе конструкцию топливного бака автотранспортного средства, обеспечивающую устранение гидроударов топлива о стенки бака, отделение полости отстоя от основного объёма бака и обеспечение дополнительной очистки топлива от загрязнителей (механических примесей и воды).

При просмотре источников патентной и научно-технической информации были выявлены технические решения, позволяющие оценить возможность использования их в заявляемом топливном баке.

Известен топливный бак автотранспортного средства [Патент РФ на ПМ № 13027, МПК B65D 90/00. Плоский топливный бак / И.В. Березин, Т.И. Березина, В.С. Коробченко, Н.Ф. Строков. - Заявка № 99117854/20 от 16.08.1999; Опубл. 20.03.2000, Бюл. № 8], содержащий корпус, внутри которого установлены отдельные поперечные перегородки, закреплённые с помощью отогнутых лапок к внутренним стенкам корпуса бака.

Недостатком этого топливного бака является затруднённый доступ к техническому обслуживанию и ремонту перегородок, а также то, что он не в полной мере справляется с предварительной очисткой топлива от загрязнителей (механических примесей и воды) по причине недостаточно эффективных средств очистки, что существенно снижает надёжность узлов и агрегатов системы питания дизеля автотранспортного средства из-за повышенного износа сопрягаемых деталей и нарушения качества фильтруемости топлива штатными фильтрами топливной системы.

Наиболее близким по технической сущности и взятый за прототип является топливный бак автотранспортного средства [Уханов А.П. Конструкция автомобилей и тракторов: учебник для вузов / А.П. Уханов, Д.А. Уханов. - Санкт-Петербург: Лань, 2023. - С.37, рис. 19], содержащий металлический корпус бака, заливную горловину со съёмной крышкой, топливозаборную трубку и поперечные металлические перегородки, жёстко закреплённые к внутренним стенкам корпуса бака.

Недостатком этого топливного бака является достаточно сложная конструкция металлических перегородок за счёт выполнения в них сложных фасонных отверстий, перегородки являются не съёмными, а жёстко прикрепленными к внутренним стенкам бака, что затрудняет их осмотр при выполнении операций по техническому обслуживанию или замене. Необходимость создания полости отстоя вынуждает изготавливать днище корпуса бака сложной конфигурации или использовать автономный фильтр-отстойник, размещая его внутри корпуса бака или вне его. Кроме того, топливный бак по прототипу не в полной мере справляется с предварительной очисткой топлива от загрязнителей (механических примесей и воды) по причине недостаточно эффективных средств очистки, что существенно снижает надёжность узлов и агрегатов системы питания двигателя автотранспортного средства из-за повышенного износа сопрягаемых деталей и нарушения качества фильтруемости топлива штатными фильтрами топливной системы.

Технический результат изобретения - повышение эффективности использования топливного бака и надёжности узлов и агрегатов системы питания двигателей автотранспортных средств за счет упрощения конструкции бака, улучшения приспособленности бака к проведению технического обслуживания и ремонта, создания условий для дополнительной очистки топлива в баке от загрязнителей.

Указанный технический результат достигается за счет того, что топливный бак автотранспортного средства содержит корпус бака, заливную горловину, установленную в отверстие корпуса бака, закрываемого съёмным фланцем, топливозаборную трубку и закреплённые внутри корпуса бака металлические вертикальные перегородки, расположенные поперёк корпуса бака, согласно изобретению, вертикальные перегородки выполнены в виде одинаковых многослойных секций с габаритными размерами по ширине меньшими на 2…3 мм диаметра отверстия, закрываемого съёмным фланцем заливной горловины бака, с радиальными отверстиями диаметром 5…6 мм по всей поверхности, и прикрепленные с возможностью оперативной замены к верхним внутренним стенкам корпуса бака с помощью быстросъёмного крепёжного приспособления, на внешних поверхностях вертикальных перегородок с помощью упругих пластинчатых зажимов закреплены плотные пенополиуретановые пластины толщиной 5…6 мм и пористостью не более 60 пор на линейный дюйм, кроме того, к внутренним стенкам корпуса бака на высоте 15…20 мм от верхнего торца топливозаборной трубки жёстко закреплена с минимальным отклонением от горизонтальной плоскости коррозионно-устойчивая к топливу металлическая ячеистая сетка, на горизонтальную поверхность которой со стороны заливной горловины уложена идентичная материалу наружным пластинам вертикальных перегородок плотная пенополиуретановая пластина толщиной 10…12 мм и пористостью не более 40 пор на линейный дюйм с конфигурацией огибающего контура подобной сетке и горизонтальному сечению внутренней полости корпуса бака на уровне крепления сетки, при этом горизонтально расположенная пенополиуретановая пластина и днище корпуса бака образуют полость отстоя.

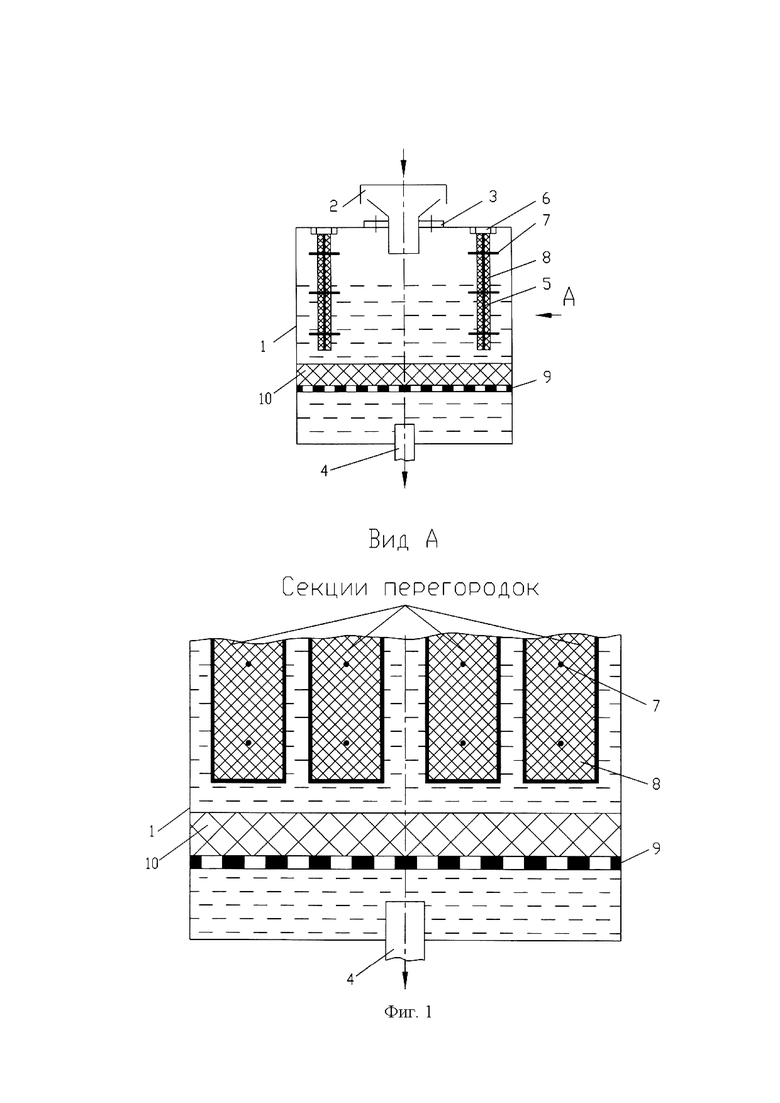

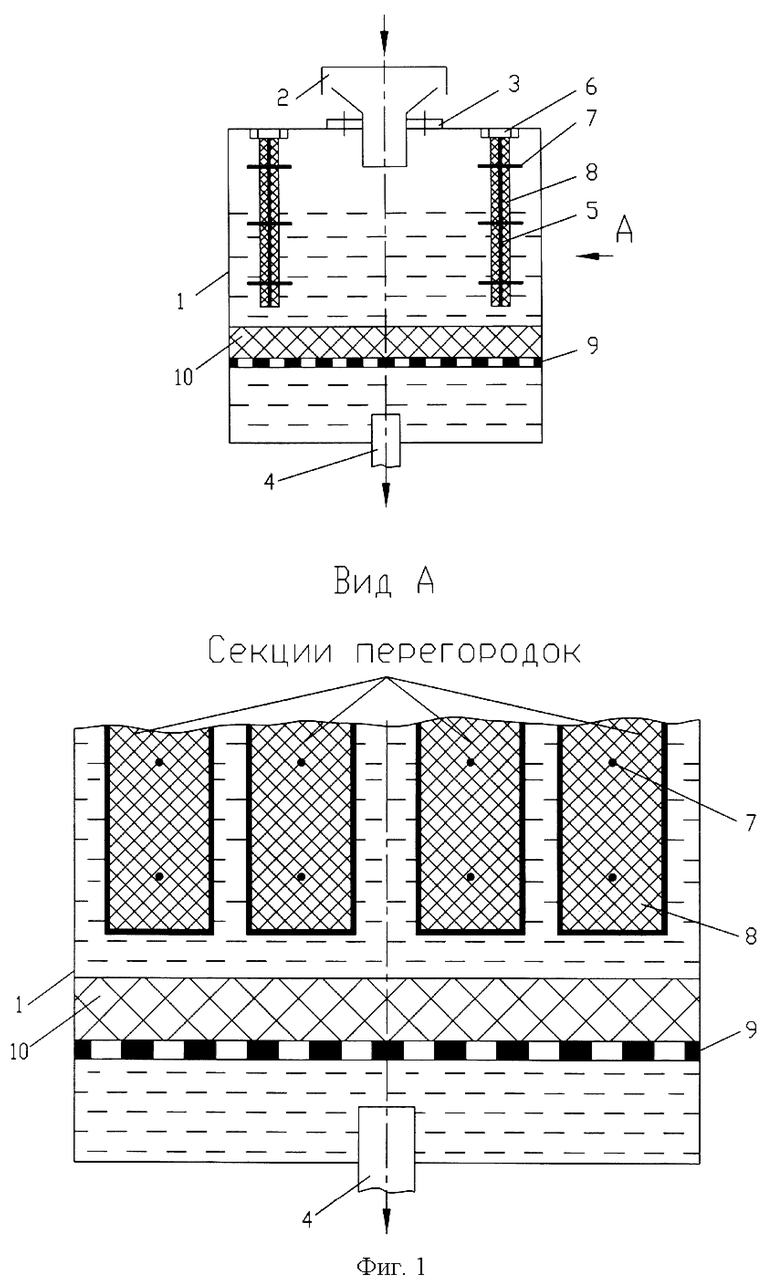

На фиг. 1 представлена схема топливного бака автотранспортного средства.

Топливный бак автотранспортного средства содержит корпус 1 бака, заливную горловину 2, установленную в отверстие корпуса бака, закрываемого съёмным фланцем 3, топливозаборную трубку 4 и закреплённые внутри корпуса бака металлические вертикальные перегородки 5, расположенные поперёк корпуса 1 бака, отличающийся тем, что вертикальные перегородки 5 выполнены в виде одинаковых многослойных секций с габаритными размерами по ширине меньшими на 2…3 мм диаметра отверстия, закрываемого съёмным фланцем 3 заливной горловины 2 бака, с радиальными отверстиями диаметром 5…6 мм по всей поверхности и прикрепленные с возможностью оперативной замены к верхним внутренним стенкам корпуса 1 бака с помощью быстросъёмного крепёжного приспособления 6, на внешних поверхностях вертикальных перегородок 5 с помощью упругих пластинчатых зажимов 7 закреплены плотные пенополиуретановые пластины 8 толщиной 5…6 мм и пористостью не более 60 пор на линейный дюйм, кроме того к внутренним стенкам корпуса 1 бака на высоте 15…20 мм от верхнего торца топливозаборной трубки 4 жёстко закреплена с минимальным отклонением от горизонтальной плоскости коррозионно устойчивая к топливу металлическая ячеистая сетка 9, на горизонтальную поверхность которой со стороны заливной горловины 2 уложена идентичная материалу наружным пластинам вертикальных перегородок 5 плотная пенополиуретановая пластина 10 толщиной 10…12 мм и пористостью не более 40 пор на линейный дюйм с конфигурацией огибающего контура подобной сетке 9 и горизонтальному сечению внутренней полости корпуса 1 бака на уровне крепления сетки 9, при этом горизонтально расположенная пенополиуретановая пластина 10 и днище корпуса 1 бака образуют полость отстоя.

Топливный бак автотранспортного средства работает следующим образом. При движении автотранспортного средства по дорогам со сложным рельефом местности (подъёмы, спуски, уклоны, выбоины и др.) волновое перемещение топлива в корпусе 1 бака не только гасится поверхностью вертикальных перегородок 5, но и при волновом ударе топлива о перегородки 5 происходит фильтрация топлива при его прохождении через поры двух пенополиуретановых пластин 8 толщиной каждая 5…6 мм (толщина обоих пластин 8 составляет 10…12 мм) с количеством пор на линейный дюйм не более 60 (60 ppi - pores per inch) и радиальные отверстия перегородок 5. При этом частицы загрязнителей свыше размера пор пенополиуретана остаются на наружной поверхности пластин 8 перегородок 5. При техническом обслуживании топливного бака перегородки 5 в сборе с пластинами 8 снимаются, вынимаются из корпуса 1 бака через отверстие, закрываемого съёмным фланцем 3, и промываются бензином или дизельным топливом в ванне методом «полоскания» для последующего монтажа в корпусе 1 бака с помощью крепёжного приспособления 6. При необходимости производится замена «старых» пенополиуретановых пластин на новые с помощью зажимов 7.

Для того, чтобы отстой, скапливающийся на дне корпуса 1 бака, при волновом перемещении топлива в баке, не смешивался с чистым топливом, полость отстоя отделена от основного объёма корпуса 1 бака сеткой 9 с уложенной на её поверхность пенополиуретановой пластиной 10 толщиной 10…12 мм на высоте 15…20 мм от верхнего торца топливозаборной трубки 4. Пластина 10 с количеством пор на линейный дюйм не более 40 дополнительно выполняет функции фильтрующего элемента при прохождении топлива через поры пенополиуретана.

Толщина пенополиуретановых пластин 8 и 10 размером 10…12 мм выбрана из расчёта минимального сопротивления топливу при его прохождении через поры пенополиуретана и обеспечения требуемой степени очистки при фильтрации топлива. Высота размещения горизонтально расположенной пластины 10 на уровне 15…20 мм от верхнего торца топливозаборной трубки 4 обусловлена возможностью прогиба сетки 9 в процессе длительной эксплуатации автотранспортного средства и вероятного перекрытия отверстия топливозаборной трубки 4, а также создания полости отстоя в объёме, обеспечивающим слив отстоя не чаще, чем при очередном периодическом техническом обслуживании топливного бака. Габаритные размеры секций вертикальных перегородок 5 по ширине выбраны с учётом удобного доступа к секциям перегородок 5 через отверстие в корпусе 1 бака, закрываемого съёмным фланцем 3, при их обслуживании, промывке или замене пенополиуретановых пластин 8 и 10.

Предлагаемый топливный бак может устанавливаться не только на автотракторные средства (автомобили, тракторы, автофургоны и пр.), но и на другую наземную транспортную технику (комбайны, автопогрузчики, автозаправщики, автогрейдеры, поливоуборочные и подметальные машины и пр.), работающие в условиях запылённого атмосферного воздуха.

Топливный бак автотранспортного средства технически реализуем. Для его изготовления используются отечественные комплектующие изделия: металлические листы для вертикальных перегородок, металлическая сетка, пенополиуретан с пористостью не более 40… 60 ppi (pores per inch), пластинчатые зажимы. Корпус бака может изготавливаться из металла, пластмассы или композитных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Топливный бак транспортного средства | 1982 |

|

SU1055661A2 |

| Бак для жидкого топлива | 1980 |

|

SU1024384A1 |

| Топливный бак для транспортных средств | 1976 |

|

SU579179A1 |

| Топливный бак транспортного средства | 1981 |

|

SU1008018A1 |

| Бак для жидкостей | 1977 |

|

SU745789A1 |

| Топливный бак транспортного средства | 1976 |

|

SU619370A1 |

| Топливный бак транспортного средства | 1986 |

|

SU1391975A1 |

| Топливный бак транспортного средства | 1976 |

|

SU698790A1 |

| Топливный бак транспортного средства | 1973 |

|

SU768664A1 |

| Топливный бак транспортного средства | 1982 |

|

SU1125163A1 |

Изобретение относится к области машиностроения. Топливный бак автотранспортного средства содержит корпус (1) бака, заливную горловину (2) со съёмным фланцем (3), топливозаборную трубку (4) и металлические вертикальные перегородки (5) с радиальными отверстиями по всей поверхности, прикреплённые к верхним внутренним стенкам корпуса (1) бака с помощью быстросъёмного крепёжного приспособления (6), на внешних поверхностях вертикальных перегородок (5) при помощи пластинчатых зажимов (7) закреплены пенополиуретановые пластины (8) с количеством пор на линейный дюйм не более 60. К внутренним стенкам корпуса (1) бака на высоте 15…20 мм от верхнего торца топливозаборной трубки (4) жёстко закреплена коррозионно-устойчивая к топливу металлическая сетка (9), на горизонтальную поверхность которой со стороны заливной горловины (2) уложена пенополиуретановая пластина (10) с количеством пор на линейный дюйм не более 40, которая совместно с днищем корпуса (1) бака образует полость отстоя. Достигается повышение эффективности использования топливного бака и надёжности узлов и агрегатов системы питания двигателей автотранспортных средств за счет упрощения конструкции бака, улучшения приспособленности бака к проведению технического обслуживания и создания условий для дополнительной очистки топлива от загрязнителей. 1 ил.

Топливный бак автотранспортного средства, содержащий корпус бака, заливную горловину, установленную в отверстие корпуса бака, закрываемого съёмным фланцем, топливозаборную трубку и закреплённые внутри корпуса бака металлические вертикальные перегородки, расположенные поперёк корпуса бака, отличающийся тем, что вертикальные перегородки выполнены в виде одинаковых многослойных секций с габаритными размерами по ширине, меньшими на 2…3 мм диаметра отверстия, закрываемого съёмным фланцем заливной горловины бака, с радиальными отверстиями диаметром 5…6 мм по всей поверхности, и прикреплены с возможностью оперативной замены к верхним внутренним стенкам корпуса бака с помощью быстросъёмного крепёжного приспособления, на внешних поверхностях вертикальных перегородок с помощью упругих пластинчатых зажимов закреплены плотные пенополиуретановые пластины толщиной 5…6 мм и пористостью не более 60 пор на линейный дюйм, кроме того, к внутренним стенкам корпуса бака на высоте 15…20 мм от верхнего торца топливозаборной трубки жёстко закреплена с минимальным отклонением от горизонтальной плоскости коррозионно-устойчивая к топливу металлическая ячеистая сетка, на горизонтальную поверхность которой со стороны заливной горловины уложена идентичная материалу наружных пластин вертикальных перегородок плотная пенополиуретановая пластина толщиной 10…12 мм и пористостью не более 40 пор на линейный дюйм с конфигурацией огибающего контура, подобной сетке и горизонтальному сечению внутренней полости корпуса бака на уровне крепления сетки, при этом горизонтально расположенная пенополиуретановая пластина и днище корпуса бака образуют полость отстоя.

| Уханов А.П | |||

| Конструкция автомобилей и тракторов: учебник для вузов / А.П | |||

| Уханов, Д.А | |||

| Уханов | |||

| - Санкт-Петербург: Лань, 2023 | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| EP 4137342 А1, 22.02.2023 | |||

| ТОПЛИВНЫЙ БАК | 2022 |

|

RU2783012C1 |

| CN 208914959 U, 31.05.2019. | |||

Авторы

Даты

2024-07-04—Публикация

2024-02-02—Подача