Перекрестная ссылка на связанные заявки

Данная заявка испрашивает приоритет патентной заявки КНР №2019112501386, поданной 9 декабря 2019 года, которая включена в настоящий документ путем ссылки в полном объеме.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области металлургической технологии. В частности, настоящее изобретение относится к горячекатаной двутавровой стали для прокатки и формования и способу ее изготовления. Описан способ производства и способ формования.

УРОВЕНЬ ТЕХНИКИ

По мере увеличения спроса на нефтегазовые ресурсы, морские нефтяные платформы постепенно расширяются в сложных климатических регионах, а качество и требования к строительству платформ становятся все более требовательными. В результате горячекатаные двутавровые стали, которые должны использоваться для строительства платформ, не только пользуются повышенным спросом, но и предъявляют более высокие требования к их ударной вязкости в низкотемпературных средах. Что касается горячекатаных двутавровых сталей, используемых в настоящее время в стране и за рубежом, то требования к ударной вязкости предъявляются главным образом к продольному удару, который обнаруживается вдоль направления прокатки. Как правило, нет особых требований к поперечному удару из-за сложной формы двутавровой балки, сложных структурных изменений и больших структурных различий полок вдоль поперечной части. Однако с развитием техники конструкции платформ становятся все более сложными. В сочетании с изменением условий регионов применения постепенно выдвигаются более высокие требования и к показателям поперечной ударной вязкости. А профили с хорошей поперечной ударной вязкостью поощряются к использованию в рамках стандартов и проектов.

Для средне- и крупногабаритных двутавровых сталей в основном используется прокатка и формовка, кроме того, сложнее обеспечить микроструктуры для применения микролегирования в области производства двутавровых сталей. При сочетании многих факторов это в конечном итоге влияет на поперечную ударную вязкость. Особенно для промышленного производства стабильность - это проблема. Для того чтобы обеспечить поперечный удар, различные патенты дают разные технические идеи.

В патенте CN103556055 В раскрыта горячекатаная двутавровая сталь, используемая в конструкции морских газодобывающих платформ, и способ ее изготовления. Одним из аспектов настоящего изобретения является горячекатаная двутавровая сталь, используемая в конструкции морских газодобывающих платформ, которая содержит (мас. %): С: 0,10-0,17, Si: 0,10-0,40, Mn: 1,00-1,60, Р: ≤0,025, S: ≤0,015, Nb: 0,02-0,05, Ti: ≤0,025, остальное: Fe с неизбежными примесями. Механические свойства, энергия поперечного и продольного удара при температуре -20°С, качество поверхности горячекатаной двутавровой стали, используемой в конструкции морских газодобывающих платформ, рассматриваемые в настоящем изобретении, могут полностью соответствовать техническим требованиям к двутавровой стали, используемой в конструкции морских газодобывающих платформ. В изобретении в основном используется среднеуглеродистые стали и стали микролегированием Nb и Ti. Благодаря влиянию композиционного механизма микролегирования Nb и Ti, сила прокатки в реальном процессе прокатки выше, что предъявляет более высокие требования к прокатному оборудованию.

В патентной заявке CN1421286A раскрыт способ прокатки Nb содержащей двутавровой стали. Используя принцип физической металлургии металлов, этот способ регулирует и оптимизирует обычные условия процесса, а также контролирует величину деформации за один проход, используя контролируемую прокатку в зоне рекристаллизации и контролируемую прокатку в нерекристаллизованной области, чтобы обеспечить возможность зарождения феррита в зоне деформации для получения тонкодисперсных частиц, ферритовые зерна, тем самым равномерно уточняя металлографическую структуру, и получая двутавровую сталь с высокой прочностью, высокой ударной вязкостью и хорошей свариваемостью. Полученная двутавровая сталь имеет предел прочности при растяжении 490-610 МПа и энергию поперечного удара при температуре -20°С равную 34-98 Дж, что соответствует требованиям Американского института нефти к стали II класса в технических характеристиках конструкции платформы. В этом изобретении условия регулирования температуры деформации и величины деформации очень жесткие, что также увеличивает нагрузку на прокатный стан. Регулировать снижение в режиме реального времени крайне сложно, что оказывает большое влияние на производительность продукта. Поэтому возникают колебания в эксплуатационных характеристиках изделия, а квалификационная ставка изделия значительно снижается.

Таким образом, необходимо специально создать способы выплавки и прокатки двутавровой стали, чтобы она не только отвечала требованиям плавки и снижала нагрузку на прокатку, но и в то же время состояние структуры после прокатки могло удовлетворять требованию высокой поперечной ударной вязкости при условиях низких температур.

КРАТКАЯ СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для удовлетворения потребностей строительства морских нефтяных платформ в различных регионах и в суровых и сложных условиях настоящее изобретение обеспечивает горячекатаную двутавровую сталь для прокатки и формования и способ ее изготовления. Техническая схема настоящего изобретения выглядит следующим образом:

Предложен способ изготовления горячекатаной двутавровой стали для прокатки и формования, содержащий химические компоненты (мас. %): С: 0,04-0,08; Si: ≤0,25; Mn: 1,25-1,45; V: 0,04-0,10; Ni: 0,2-1,0; Р ≤0.02; S ≤0.01; Nb: 0.02-0.06, Al: 0.02-0.06; N ≤0.015; О ≤0.005; остальное: Fe с неизбежными примесями.

Предпочтительно химические компоненты расплавленной стали предпочтительно (мас. %): С: 0,05-0,07; Si: ≤0,25; Mn: 1,25-1,45; V: 0,04-0,06; Ni: 0,2-0,7; Р ≤0,02; S ≤0,01; Nb: 0,02-0,04, Al: 0,02-0,05; N ≤0,015; О ≤0,005.

Способ производства в основном включает этапы: конвертерную плавку, рафинирование в установке печь-ковш, непрерывное литье, горячую прокатку и формование, которые включают:

1) процесс плавки и непрерывной разливки:

плавка с использованием конвертера, рафинирование в установке печь-ковш и литье в заготовку непрерывного литья с остатком Fe и неизбежных примесей; высота жидкой отливки во время непрерывного литья составляет от 900 мм до 950 мм с использованием процесса заливки с полной защитой; скорость литья контролируется на уровне 0,7-1,3 м/мин;

2) процесс прокатки:

нагрев: нагрев заготовки непрерывного литья заготовок в нагревательной печи с цифровым управлением и удаление накипи водой под высоким давлением после выгрузки из печи;

прокатка: черновая прокатка с водяным охлаждением для контролируемого охлаждения, чистовая прокатка путем теплой прокатки и прокатки с водяным охлаждением, степень деформации в нерекристаллизованной области превышает 30%, предпочтительно 30%-45%; пусковое оборудование предварительного и последующего охлаждения для принудительного охлаждения двутавровой стали, позволяя контролировать конечную температуру прокатки в диапазоне 750°С-820°С;

охлаждение: согласно различным спецификациям, балочная сталь будучи охлажденной воздухом или водой, после этого поступает в охлаждающую ванну для централизованного охлаждения, таким образом включающая полное высыпание карбонитрида, и в то же время обеспечивающая размер зерна на уровне 8.5; и после формовки температура стали опускается ниже 100°С, и, наконец, резка балочной стали на куски заданной длины, штабелирование и связывание.

Предпочтительно температуру нагрева на этапе 2) регулируют в диапазоне 1220°С-1260°С в течение периода нагрева 90-180 мин.

Предпочтительно начальную температуру прокатки при черновой прокатке на стадии 2) контролируют на уровне 1030°С-1130°С, а количество проходов прокатки составляет 5-7.

Предпочтительно начальную температуру прокатки чистовой прокатки на стадии 2) контролируют в диапазоне 900°С-1000°С; а количество проходов чистовой прокатки составляет 3-5.

Предпочтительно на этапе 2) для принудительного охлаждения нижних ножек полок двутавровой стали используют водяную форсунку, регулирующую разность температур между верхними и нижними полками в диапазоне меньшим либо равным 10°С и регулирования конечной температуры прокатки в диапазоне 780°С-810°С. Настоящее изобретение использует низкоуглеродистый и микролегированный состав: V, Nb и Al в сочетании с контролируемой прокаткой шаблона отверстий из балочной стали для получения устойчивых к низким температурам изделий из двутавровой стали с хорошей поперечной ударной вязкостью на основе прокатки и формования и достижения промышленного изготовления двутавровых стальных изделий со спецификацией толщины полки 18 мм - 24 мм. Согласно вариантам осуществления настоящего изобретения, способ изготовления низкотемпературной двутавровой стали с хорошей поперечной ударной вязкостью, используемой для судостроения, включает конвертерную плавку, рафинирование в установке печь-ковш, непрерывное литье с полной защитой, процесс прокатки черновой прокаткой и чистовой прокаткой и процесс управления водяным охлаждением в режиме реального времени.

В настоящем изобретении для промышленного изготовления двутавровых стальных изделий со спецификацией толщины полки в диапазоне 18-24 мм используется низкоуглеродистый и микролегированный состав: V и Nb в процессе прокатки; матричная структура уточняется путем управления рекристаллизационной прокаткой с Nb в сочетании с контролем температуры во время прокатки. В процессе чистовой прокатки, чтобы получить тонкую и однородную ферритовую структуру; между тем, наноразмерный карбонитрид ванадия осаждается на стадии охлаждения, чтобы повысить прочность стали, в конечном счете гарантируя, что горячекатаная двутавровая сталь такой спецификации имеет хорошую поперечную ударную вязкость.

Другие способы изготовления, не упомянутые в настоящем изобретении, также могут использовать предложенную технологию.

По сравнению с современной низкотемпературной двутавровой сталью с требованиями к поперечной ударной вязкости и способом ее изготовления настоящее изобретение имеет следующие преимущества:

1. За счет использования механизмов мелкозернистого упрочнения и осадочного упрочнения композиционной микролегированный состав более подходит для изготовления мелкозернистых конструкций, тем самым получая горячекатаные двутавровые стали с пределом прочности на растяжение более 510 МПа, используемые в судостроении.

2. Благодаря использованию цельного процесса on-line контролируемого процесса охлаждения в сочетании с прокаткой рекристаллизованной и нерекристаллизованной областей, а также микролегированному составу с: Nb, V, Al, Ni, который подходит для производства низкотемпературной горячекатаной двутавровой стали при обеспечении хорошей поперечной ударной вязкости.

3. По сравнению с конструкциями химических компонентов в других патентах среднее усилие прокатки снижается на 10%-30%, поэтому его легко изготовить промышленным способом, а требования к прокатному оборудованию снижаются.

4. Стойкое к низким температурам изделие из двутавровой стали для морской техники, представленное в настоящем изобретении, обладает хорошими механическими свойствами, его предел прочности при растяжении превышает 510 МПа, особенно его энергия поперечного удара при температуре -40°С превышает 34 Дж, а энергия продольного удара при температуре -60°С превышает 120 Дж, поэтому он подходит для использования в помещениях с экстремальными температурными условиями.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

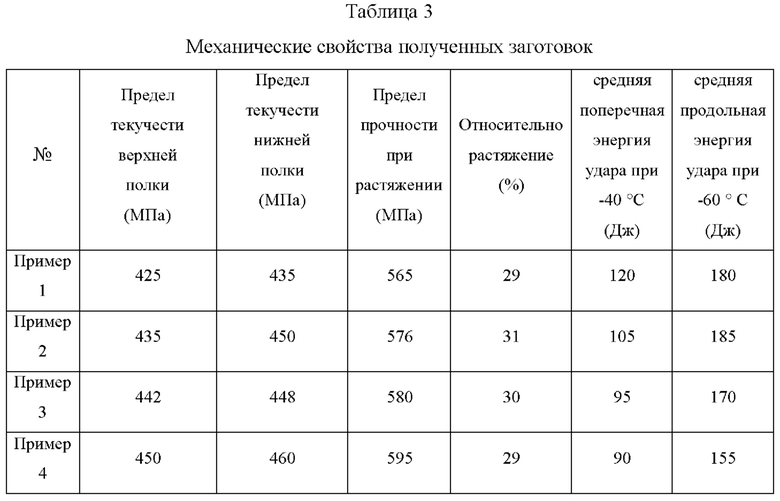

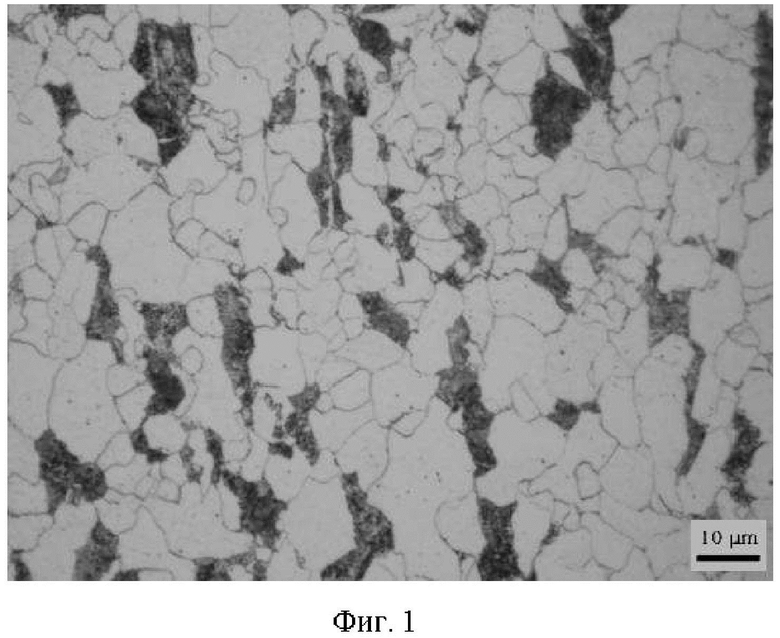

Фиг. 1 - представлена схема, показывающая микроструктуру полки толщиной 24 мм согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Следующие конкретные примеры приведены для иллюстрации настоящего изобретения. Следует отметить, что примеры приведены только для дополнительной иллюстрации настоящего изобретения, а не для ограничения сферы защиты настоящего изобретения. Любые несущественные модификации и корректировки, внесенные любыми другими лицами в изобретение, все еще находятся в пределах сферы охраны настоящего изобретения.

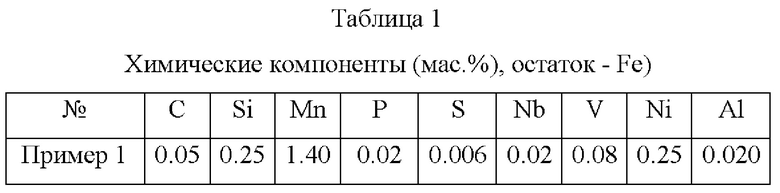

Все заготовки непрерывного литья в следующих примерах были изготовлены в соответствии с описанным ниже способом: в соответствии с установленным диапазоном (таблица 1) химические компоненты: С, Si, Mn, S, Р и Fe в качестве сырья подвергались конвертерной плавке, рафинированию, непрерывному литью, прямому литью, нагреву или равномерному нагреву литых заготовок. Этапы способа 1-4 с включают:

1. Плавка:

Содержание As и Sn в расплавленном чугуне в печи было менее 80 млн-1; весь шлаковый материал должен быть добавлен за 3 минуты до окончания. Конечная щелочность шлака контролировалась в диапазоне 2,9-3,9. Количество шлака в конвертере контролировалось на уровне 55 мм с помощью процесса двойного удержания шлака для выплавки стали. Донно-аргоновая продувка для перемешивания осуществлялась в течение всего процесса рафинирования таким образом, чтобы обеспечить полную флотацию включений. Время мягкой аргоновой продувки при рафинировании составляло не менее 20 минут. Для обеспечения бесперебойного производства до конца рафинирования подавалось 100 м кальциевой проволоки.

2. Непрерывное литье: использовался процесс заливки с полной защитой, а скорость литья контролировалась на уровне 0,7-1,3 м/мин.

3. Прокатка во время процесса горячей прокатки и сконтролируемое охлаждение: Прокатка во время процесса горячей прокатки и контролируемое охлаждение после прокатки использовала контроль температуры в качестве основного средства. Наружную поверхность полок определяли при конечной температуре прокатки, а прокатанные материалы после прокатки подвергали централизованному медленному охлаждению в стеллаже для охлаждения, чтобы обеспечить полное осаждение карбонитрида ванадия. На фиг. 1 представлена схема, показывающая микроструктуру полки толщиной 24 мм, согласно настоящему изобретению. Химические компоненты и специфические процессы примеров 1-4 были перечислены в таблице ниже.

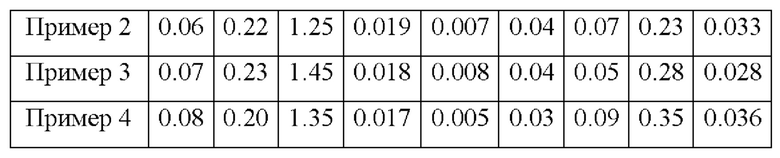

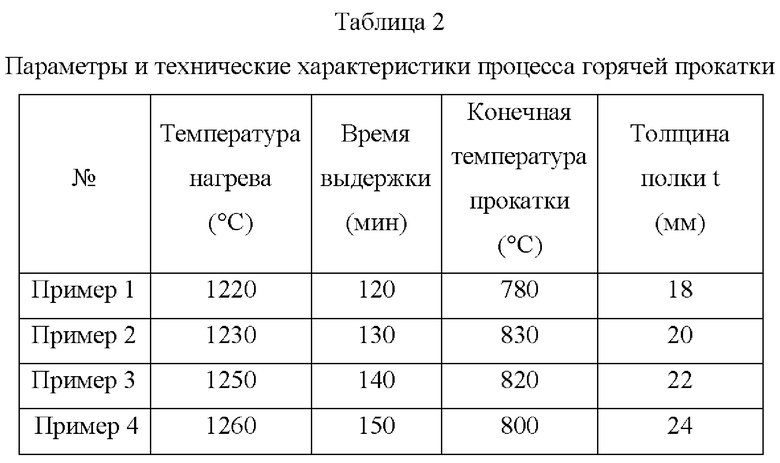

Параметры и технические характеристики процесса горячей прокатки образцов 1-4 приведены в таблице 2. Стандарт BS EN ISO 377-1997-использовался в качестве стандарта расположения и подготовки образцов для механических испытаний. Способы измерения предела текучести, прочности на растяжение и относительного растяжения относились к стандарту IS06892-1-2009: Металлические материалы - испытание на растяжение при температуре окружающей среды. Способ измерения энергии удара относился к стандарту ISO 148-1-Металлические материалы - Испытание на удар маятником Шарпи.

Параметры и технические характеристики приведены в таблице 2.

Как видно из приведенной выше таблицы, предел текучести верхней и нижней полки в примерах 1-4 настоящего изобретения поддерживается выше 420 МПа, что свидетельствует о хорошей ударной вязкости, которая во всех случаях соответствует условиям использования компонентов для морской техники морских нефтяных платформ в экстремально низких условиях окружающей среды.

Наконец, следует отметить, что приведенные выше примеры предназначены только для иллюстрации технической схемы настоящего изобретения, а не для ограничения объема изобретения. Хотя настоящее изобретение было подробно проиллюстрировано со ссылкой на вышеприведенные примеры, любой человек, обладающий обычными навыками в данной области техники, должен понимать, что все модификации или эквивалентные замены, внесенные в техническую схему настоящего изобретения, не отходят от духа и объема технической схемы настоящего изобретения, и все это должно быть включено в объем формулы изобретения.

Изобретение относится к области металлургии, а именно к горячекатаной двутавровой стали, используемой при строительстве морских нефтяных платформ. Горячекатаная двутавровая сталь содержит следующие химические компоненты, мас.%: С: 0,04-0,08, Si: ≤0,25, Mn: 1,25-1,45, V: 0,04-0,10, Ni: 0,2-1,0, Р: ≤0,02, S: ≤0,01, Nb: 0,02-0,06, Al: 0,02-0,06, N: ≤0,015, О: ≤0,005, остальное - Fe и неизбежные примеси. Двутавровая сталь имеет толщину полок 18-24 мм, предел текучести верхней и нижней полок больше или равен 420 МПа, энергия поперечного удара при температуре -40°С больше или равна 34 Дж и энергия продольного удара при температуре -60°С больше или равна 120 Дж. Обеспечивается получение стойкой к низким температурам двутавровой горячекатаной стали для морской техники, обладающей требуемыми механическими свойствами, легко поддающейся промышленному изготовлению и снижающей требования к прокатному оборудованию. 2 н. и 5 з.п. ф-лы, 1 ил., 3 табл., 4 пр.

1. Горячекатаная двутавровая сталь для прокатки и формования, отличающаяся тем, что она содержит химические компоненты, мас.%: С: 0,04-0,08, Si: ≤0,25, Mn: 1,25-1,45, V: 0,04-0,10, Ni: 0,2-1,0, Р: ≤0,02, S: ≤0,01, Nb: 0,02-0,06, Al: 0,02-0,06, N: ≤0,015, О: ≤0,005, остальное - Fe и неизбежные примеси;

при этом указанная двутавровая сталь имеет толщину полок 18-24 мм, предел текучести верхней и нижней полок больше или равен 420 МПа, энергия поперечного удара при температуре -40°С больше или равна 34 Дж и энергия продольного удара при температуре -60°С больше или равна 120 Дж.

2. Горячекатаная двутавровая сталь по п. 1, отличающаяся тем, что она содержит химические компоненты, мас.%: С: 0,05-0,07, Si: ≤0,25, Mn: 1,25-1,45, V: 0,04-0,06, Ni: 0,20,7, Р: ≤0,02, S ≤0,01, Nb: 0,02-0,04, Al: 0,02-0,05, N: ≤0,015, О: ≤0,005, остальное - Fe и неизбежные примеси.

3. Способ изготовления горячекатаной двутавровой стали по п. 1 или 2 для прокатки и формования, включающий следующие этапы:

процесс плавки и непрерывной разливки с получением заготовки непрерывного литья,

при этом плавку осуществляют с использованием конвертера, рафинирование проводят в установке печь-ковш, а непрерывную разливку осуществляют с использованием процесса заливки с полной защитой при обеспечении высоты жидкой отливки, составляющей от 900 мм до 950 мм, причем разливку осуществляют со скоростью 0,7-1,3 м/мин;

процесс прокатки с получением двутавровой стали,

при этом осуществляют нагрев заготовки непрерывного литья и удаление окалины после выгрузки из печи, прокатку заготовок, включающую черновую горячую прокатку с водяным охлаждением, чистовую прокатку путем теплой прокатки и прокатки с водяным охлаждением, причем степень деформации в нерекристаллизованной области превышает 30%, а начало предварительного и последующего охлаждения осуществляют с использованием оборудования принудительного охлаждения нижних ножек полок двутавровой стали с обеспечением контроля конечной температуры прокатки в диапазоне 750°С-820°С, полученную двутавровую сталь охлаждают воздухом или водой, а затем подают на стеллаж для охлаждения для централизованного охлаждения, после чего осуществляют правку на правильном станке после снижения температуры ниже 100°С.

4. Способ изготовления по п. 3, отличающийся тем, что заготовку непрерывного литья на стадии прокатки нагревают до температуры в диапазоне 1220°С-1260°С в течение периода нагрева 90-180 мин.

5. Способ изготовления по п. 3, отличающийся тем, что на стадии прокатки начальную температуру черновой горячей прокатки контролируют в диапазоне 1030°С-1130°С, а количество проходов прокатки составляет 5-7.

6. Способ изготовления по п. 3, отличающийся тем, что на стадии прокатки начальную температуру чистовой прокатки контролируют в диапазоне 900°С-1000°С, а количество проходов чистовой прокатки составляет 3-5.

7. Способ изготовления по п. 3, отличающийся тем, что на стадии прокатки для принудительного охлаждения нижних ножек полок двутавровой стали используют водяную форсунку, регулирующую разность температур между верхними и нижними ножками полок в диапазоне меньшим либо равным 10°С.

| CN 107227430 A, 03.10.2017 | |||

| ВЫСОКОПРОЧНЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПРЕВОСХОДНЫМ СОПРОТИВЛЕНИЕМ УСТАЛОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2527571C1 |

| УСТРОЙСТВО ДЛЯ СИГНАЛИЗИРОВАНИЯ ОБ УРОВНЕ ВОДЫ В РЕЗЕРВУАРЕ | 1928 |

|

SU18178A1 |

| CN 103556055 A, 05.02.2014. | |||

Авторы

Даты

2023-06-22—Публикация

2020-12-08—Подача