112

Изобретение относится к станкостроению и может быть применено в металлорежущих станках, например то- карнокарусельных, в устройствах автоматизации регулирования скорости вра- щения главного электропривода при изменении диаметра обработки изделия.

Цел ь изобретения - упрощение конструкции за счет конструкции блока коррекции и способа его подключения к системе управления.

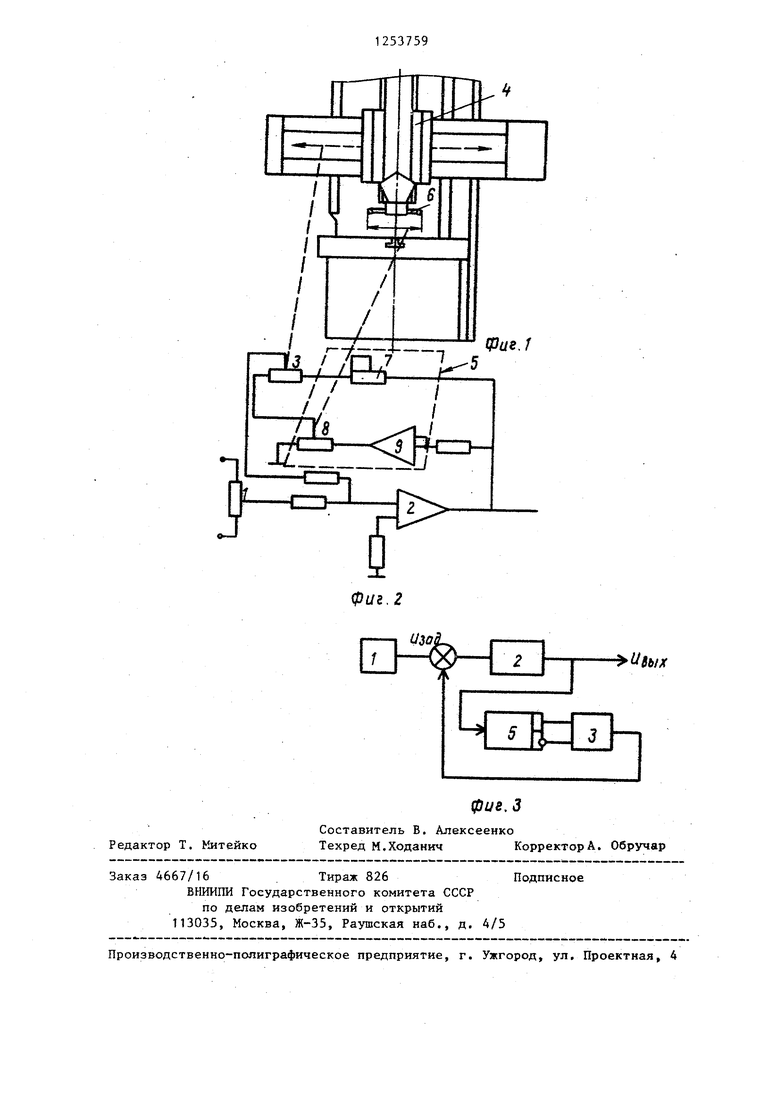

На фиг. 1 изображен токарно-кару- сельный станок общий вид; на фиг. 2 - пример реализации устройстваJ на

фиг. 3 - структурная схема устройства.15 датчиком 3 положения суппорта, блок

25

Устройство содержит задатчик 1 скорости привода, соединенный с регулятором 2 скорости электропривода главного движения и датчиком 3 положения рабочего органа 4 (суппорта) на 20 переменном резисторе. Выход регулятора 2 скорости связан с входом блока 5 коррекции местоположения режущей кромки инструмента 6. Блок 5 коррекции предназначен для ввода величины и знака вылета инструмента 6 относительно оси суппорта 4. Выходы блока 5 коррекции (прямой и инверсный) соединены с соответствук цими входами датчика 3 положения рабочего органа 4. Блок 5 коррекции выполнен в виде двух переменных резисторов 7,8 и инвертирующего операционного усилителя 9.

Задатчик скорости резания., выполненный на переменном резисторе с линейной характеристикой, установлен на пульте управления металлорежущего станка, в частности токарно-карусель- ная ткала узла поворота его програду- ирована в единицах скорости резания (м/мин).

5 коррекции оказывается практически закороченным и поэтому коэффициент передачи регулятора 2 скорости определяется только датчиком 3 положения суппорта, т.е. если принять, что Удрд Vpp frDtj; К, постоянная входной цепи регулятора скорости, К - постоянная цепи задатчика положения, то имеем

К, К,

30

35

Т

Uebu Dn --- .Dn ---

C-h

где С коэффициент пропорциональности.

При несовпадении режущей кромки инструмента с осью привязки датчика 3 положения суппорта на величину X имеем

Vu -|;pи, следовательно,

этом случае блок 5 коррекции из

меняет обратную связь регулятора 2 скорости таким образом, что отношени

40

К, D

,

блока 5 коррекДатчик 3 положения установлен на суппорте станка и при помощи кулачка через реечно-шестеренчатую передачу следит за положением суппорта относительно оси вращения обрабатываемой детали. Блок 5 коррекции режущей кромки инструмента 6 выполнен в виде сдвоенных переменных резисторов 7 и 8, установлен на пульте управления, шкала поворота которых проградуиро- иана в миллиметрах возможного вылета режущих кромок инструмента 6 относительно оси суппорта т.е. инструмента, установленного в центре, и имеет как положительные, так и отрицательные значения.

Известными средствами, например штангенциркулем, перед обработкой измеряется вылет инструмента относительно оси суппорта, и эта величина устанавливается на блоке 5 коррекции со знаком плюс, если инструмент установлен слева от оси суппорта 4, и со знаком минус, если справа от последней, Задатчиком 1 скорости привода устанавливается необходимая скорость резания (м/мин). При совпадении кромки режущего инструмента с осью суппорта, т.е. когда обрабатываемый диаметр точно определяется

5 коррекции оказывается практически закороченным и поэтому коэффициент передачи регулятора 2 скорости определяется только датчиком 3 положения суппорта, т.е. если принять, что Удрд Vpp frDtj; К, постоянная входной цепи регулятора скорости, К - постоянная цепи задатчика положения, то имеем

К, К,

Т

Uebu Dn --- .Dn ---

C-h

где С коэффициент пропорциональности.

При несовпадении режущей кромки инструмента с осью привязки датчика 3 положения суппорта на величину X имеем

Vu -|;pи, следовательно,

этом случае блок 5 коррекции из-

меняет обратную связь регулятора 2 скорости таким образом, что отношение

где

К, D

,

постоянная ции.

этом случае D -(- X

вьи

и

K,D-t-K,

блока 5 коррекп С.п, т.е.

BbIS

п.

Напряжение на датчике 3 положения определяется в данном случае положениями переменных резисторов 7 и 8 блока 5 коррекции в зависимости от выходного напряжения регулятора 2 скорости.

Введение такой коррекции позволяет компенсировать погрешность, вызванную несовпадением режущей кромки инструмента с осью привязки датчика положения.

фие, 3

Составитель В. Алексеенко

Редактор Т. Митейко

Техред М.Ходанич

Заказ 4667/16 . Тираж 826

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 2

Корректор А. Обручар

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления копированием | 1978 |

|

SU772818A1 |

| Устройство для поддержания постоянной скорости резания при торцевой обработке изделий на станках | 1975 |

|

SU540720A1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| Аналого-цифровое устройство для управления токарным станком | 1980 |

|

SU947830A1 |

| Регулятор положения инструмента относительно токопроводящей поверхности | 1985 |

|

SU1315190A1 |

| Система управления процессом резания | 1982 |

|

SU1084734A1 |

| Адаптивная система управления станком | 1978 |

|

SU744469A1 |

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| Устройство для поддержания постоянной скорости резания | 1974 |

|

SU486895A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Фоллпрехт | |||

| Я | |||

| и др | |||

| Управление металлообрабатывающими станками | |||

| М.: Машиностроение, 1983, с | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

Авторы

Даты

1986-08-30—Публикация

1983-12-28—Подача