Область техники, к которой относится изобретение

Изобретение относится к области объемных гидравлических приводов с основным и резервным управлением потоками рабочей жидкости между участками и агрегатами гидросистемы и может быть широко использовано в промышленности.

Уровень техники

Известен гидрораспределитель системы управления типа золотниковой системы управления (Васильченко В.А. Гидравлическое оборудование мобильных машин. Справочник. - М.: Машиностроение, 1983, с. 165, рис. 4.42), предназначенный для систем автоматического, дистанционного и кнопочного управления. Устройство содержит главный золотник, который реверсирует поток рабочей жидкости в основной гидросистеме, и золотник управления, который обеспечивает распределение потока рабочей жидкости при перемещении под действием двух толкающих электромагнитов. При обесточенных электромагнитах золотник управления устанавливается пружинами в среднюю позицию. Подвод рабочей жидкости под его торцы для управления осуществляется через каналы в корпусах. На торцах электромагнитов установлены контрольные кнопки, которые позволяют переключать главный золотник, не включая электромагнит.

Недостатком является возможность ошибочных действий операторов в случае ручного управления группой гидрораспределителей, таких как случайное изменение порядка запуска команд и случайное включение "избыточных" команд, которые могут привести к аварийным ситуациям и неисполнению многократно повторяющегося жесткого алгоритма переключений.

Известно устройство для управления гидроприводом (патент, RU, №2296893, опубл. 10.04.2007), принятое за прототип и включающее группу гидрораспределителей с управляющим и главным золотниками, укрепленную на шарнире рукоятку управления и механическую передачу, связывающую рукоятку управления с управляющим золотником. Устройство снабжено копиром, имеющим сфероидальную поверхность, на которой выполнены прорези для перемещения рукоятки управления при подаче управляющей команды, прорези размещены с образованием незамкнутой ломаной линии, которая составлена отрезками, ориентированными попеременно в меридиональном и широтном направлениях, причем точки сопряжения отрезков ломаной линии и ее крайние точки соответствуют местам путевой остановки рукоятки управления. При этом упомянутая механическая передача выполнена в виде рычажно-зубчатого механизма с реечно-зубчатыми передачами для обеспечения взаимодействия с водилами и вилками для переключения положений управляющих золотников гидрораспределителей. Рейки выполнены цилиндрическими, их зубья - кольцевыми, а рукоятка управления подпружинена и снабжена средством взаимодействия с рейками для обеспечения завершения управляющей команды в местах путевой остановки рукоятки управления.

Недостатками являются большие габариты, сложность конструкции, сложность настройки, наличие более десяти регулировочных элементов, необходимость регулярного обслуживания, например, подачи смазки через пресс-масленки в затесненных условиях.

Раскрытие сущности изобретения.

Технической проблемой является создание устройства управления гидроприводом, конструкция которого характеризовалась бы простой, надежной и универсальной конструкцией копира и механической передачи, которые обеспечивали бы однозначное выполнение последовательности переключений положений управляющих золотников, как минимум, двух гидрораспределителей, и обеспечивали бы повышение эксплуатационной надежности, повышение универсальности, упрощение конструкции, настройки и регулировки при уменьшении габаритных характеристик.

Техническим результатом изобретения является расширение арсенала технических средств для управления гидроприводом, упрощение конструкции, настройки и регулировки, повышение эксплуатационной надежности, уменьшение габаритных характеристик, расширение эксплуатационных возможностей.

Технический результат достигается тем, что в устройстве для управления гидроприводом, включающем как минимум, два гидрораспределителя, каждый из которых выполнен с главным золотником и с управляющим золотником с элементом управления и осью переключения, рукоятку управления, копир с прорезями фиксации рукоятки управления для завершения управляющей команды и механическую передачу, связывающую рукоятку управления с управляющими золотниками гидрораспределителей и включающую, как минимум, две цилиндрические рейки, элемент управления управляющего золотника каждого гидрораспределителя выполнен в виде зубчатого колеса, жестко закрепленного на оси переключения управляющего золотника, а копир выполнен плоской круглой формы с расположенными на его внешней окружности, как минимум, тремя прорезями фиксации рукоятки управления, которая закреплена в центре плоского копира с возможностью ее поворота относительно центральной оси плоского копира и выполнена с возможностью ее жесткой фиксации с помощью средства стопорения в прорезях фиксации на плоском копире, при этом механическая передача выполнена в виде задающего барабана цилиндрической формы, жестко соединенного с рукояткой управления, и, как минимум, двух толкателей, снабженных цилиндрическими роликами и жестко соединенных, как минимум, с двумя цилиндрическими рейками, каждая из которых установлена с возможностью ее взаимодействия с зубчатым колесом на оси переключения управляющего золотника гидрораспределителя, образуя, как минимум, две реечно-зубчатые передачи для переключения положений управляющих золотников гидрораспределителей, при этом цилиндрические ролики толкателей установлены по нормали к внешней цилиндрической поверхности задающего барабана в выполненные на ней, как минимум, две направляющие прорези в виде профилированных канавок переменных профилей, образующих в развертке как минимум, две незамкнутые ломаные линии и определяющих последовательность заданных линейных перемещений, как минимум, одного из, как минимум, двух обкатывающихся по профилированным канавкам цилиндрических роликов толкателей, при этом каждая профилированная канавка переменного профиля выполнена из участков, попеременно ориентированных относительно направления вращения задающего барабана и определяющих соответствующее положение управляющего золотника каждого гидрораспределителя при завершении одной управляющей команды.

Плоский копир может быть снабжен упорами крайних положений, прорези фиксации рукоятки управления выполнены в виде пазов прямоугольной формы, а средство стопорения рукоятки управления выполнено в виде сдвижной в осевом направлении подпружиненной головки, жестко связанной с шипом, повторяющим форму прорезей фиксации на плоском копире.

Продольные оси, как минимум, двух цилиндрических реек могут быть расположены параллельно продольной оси задающего барабана и перпендикулярно центральным осям роликов толкателей, а продольные оси, как минимум, двух толкателей расположены соосно продольным осям цилиндрических реек.

Оси переключения управляющих золотников могут быть расположены параллельно друг другу и перпендикулярно продольным осям цилиндрических реек и задающего барабана, при этом ось переключения управляющего золотника одного гидрораспределителя может быть расположена перпендикулярно центральной оси одного цилиндрического ролика толкателя, а ось переключения управляющего золотника другого гидрораспределителя может быть расположена параллельно центральной оси другого цилиндрического ролика толкателя.

Каждая профилированная канавка может быть выполнена прямоугольного поперечного сечения, а каждый цилиндрический ролик толкателя может быть установлен с возможностью взаимодействия его наружной цилиндрической поверхности с поверхностью боковых стенок профилированной канавки вращающегося задающего барабана с заданным линейным перемещением или без линейного перемещения.

Каждая профилированная канавка переменного профиля может быть выполнена из участков, соответствующих в развертке наклонным и вертикальным отрезкам ломаной линии, а точки сопряжения отрезков ломаной линии и ее крайние точки соответствуют местам путевой остановки рукоятки управления в прорезях фиксации плоского копира при завершении управляющей команды.

Участок профилированной канавки, соответствующий в развертке наклонному отрезку ломаных линий, может быть выполнен с возможностью линейного перемещения одного ролика толкателя на заданную величину перпендикулярно направлению вращения задающего барабана и параллельно его продольной оси при выполнении одной управляющей команды.

Как минимум, один участок профилированной канавки, соответствующий в развертке вертикальному отрезку ломаной линии, может быть выполнен с возможностью обкатывания одного ролика толкателя без его линейного перемещения при выполнении одной управляющей команды.

Рукоятка управления и задающий барабан могут быть установлены в закрытых подшипниках качения или втулках скольжения, изготовленных из полимерных материалов, не требующие смазки, а цилиндрические рейки установлены в подшипниках скольжения.

Устройство предназначено для ручного резервного управления гидроприводом при несанкционированных отключениях электроэнергии с обеспечением заданной последовательности переключения положений управляющих золотников, как минимум, двух гидрораспределителей, которая может быть неоднократно повторена без ошибочных действий оператора.

Выполнение копира плоской круглой формы с расположенными на его внешней окружности, как минимум, тремя прорезями фиксации рукоятки управления, закрепление рукоятки управления в центре плоского копира с возможностью ее поворота относительно центральной оси плоского копира и выполнение рукоятки управления с возможностью ее жесткой фиксации с помощью средства стопорения в прорезях фиксации на плоском копире, обеспечивает жесткую последовательность поворота рукоятки управления в одной управляющей плоскости и фиксацию в каждой прорези фиксации плоского копира, что обеспечивает однозначное выполнение заданной последовательности управляющих команд для переключения положений управляющих золотников, как минимум, двух гидрораспределителей гидропривода.

При этом исключены ошибочные действия оператора, такие как случайное изменение порядка запуска команд или случайное включение непредусмотренных команд, которые могут привести к аварийной ситуации.

Выполнение копира плоской круглой формы с расположенными на его внешней окружности, как минимум, тремя прорезями фиксации рукоятки управления обеспечивает расширение арсенала технических средств, упрощение конструкции копира, повышение надежности копира, упрощение настройки и регулировки, расширение эксплуатационных возможностей. Копир, имеющий плоскую поверхность для прорезей фиксации рукоятки управления, более компактен, надежен и прост в настройке и регулировке, чем копир, имеющий сфероидальную поверхность с прорезями в меридиональном и широтном направлениях. В отличие от сферического копира в прототипе, эксплуатация плоского копира упрощена, и визуально понятна.

Наличие прорезей фиксации и упоры крайних положений на плоском копире и выполнение рукоятки управления с возможностью ее жесткой фиксации средством стопорения в прорезях фиксации на плоском копире ограничивают свободное перемещение рукоятки управления.

Расширение эксплуатационных возможностей плоского копира заключается в возможности увеличения количества управляющих команд, как минимум, для двух гидрораспределителей путем увеличения количества прорезей фиксации на плоском копире.

Выполнение элемента управления управляющего золотника каждого гидрораспределителя в виде зубчатого колеса, жестко закрепленного на оси переключения управляющего золотника, обеспечивает расширение арсенала технических средств, упрощение конструкции механической передачи и устройства, повышение надежности, упрощение настройки и регулировки, расширение эксплуатационных возможностей. Наличие, как минимум, двух реечно-зубчатые передач позволяют исключить из механической передачи силовые элементы и такие промежуточные элементы, как водила и вилки, что позволяет передавать управляющее воздействие рукоятки управления для переключения положений управляющих золотников гидрораспределителей с помощью цилиндрических реек механической передачи непосредственно за счет реечно-зубчатых передач.

Выполнение механической передачи в виде задающего барабана цилиндрической формы, жестко соединенного с рукояткой управления, и, как минимум, двух толкателей, снабженных цилиндрическими роликами и жестко соединенных с двумя цилиндрическими рейками, каждая из которых установлена с возможностью ее взаимодействия с зубчатым колесом на оси переключения управляющего золотника гидрораспределителя, образуя, как минимум, две реечно-зубчатые передачи для переключения положений управляющих золотников гидрораспределителей, обеспечивает расширение арсенала технических средств, упрощение конструкции механической передачи и устройства, повышение надежности, упрощение настройки и регулировки, расширение эксплуатационных возможностей.

Такая конструкция механической передачи позволяет исключить из механической передачи силовые элементы и такие промежуточные элементы, как водила, вилки, шестерни, что позволяет намного уменьшить количество регулируемых элементов в механической передаче, упростить их настройку и эксплуатацию, что обеспечивает более компактную и надежную связь рукоятки управления с управляющими золотниками гидрораспределителей.

Установка, как минимум, двух цилиндрических роликов толкателей по нормали к внешней цилиндрической поверхности задающего барабана в выполненные на ней, как минимум, две направляющие прорези в виде профилированных канавок переменных профилей, образующих в развертке как минимум, две незамкнутые ломаные линии и определяющих последовательность заданных линейных перемещений, как минимум, одного из, как минимум, двух обкатывающихся по профилированным канавкам цилиндрических роликов толкателей, обеспечивает расширение арсенала технических средств, упрощение конструкции механической передачи и устройства, повышение надежности, упрощение настройки и регулировки, расширение эксплуатационных возможностей.

В прототипе направляющие прорези для перемещения рукоятки управления выполнены на сферической поверхности копира. Выполнение направляющих прорезей для роликов толкателей на внешней цилиндрической поверхности задающего барабана упрощает конструкцию плоского копира, упрощает настройку, регулировку и эксплуатацию устройства и повышает надежность работы, позволяет увеличить количество гидрораспределителей и количество управляющих команд.

Выполнение, как минимум, двух профилированных канавок переменных профилей на внешней цилиндрической поверхности задающего барабана и установка в них как минимум, двух роликов толкателей обеспечивает наличие геометрически замкнутой передачи без силовых элементов. Замена рычажно-реечной передачи прототипа на геометрически замкнутую передачу без силовых элементов обеспечивает значительное уменьшение габаритных характеристик механической передачи, компактность механической передачи и устройства в целом, повышает надежность работы, упрощает настройку и расширяет эксплуатационные возможности.

Профилированные канавки переменных профилей определяют последовательность линейных перемещений как минимум, одного из, как минимум, двух роликов толкателей, толкателей и цилиндрических реек, что обеспечивает однозначное выполнение последовательности переключения положений управляющих золотников гидрораспределителей гидропривода.

Выполнение каждой профилированной канавки переменного профиля из участков, попеременно ориентированных относительно направления вращения задающего барабана и определяющих соответствующее положение управляющего золотника каждого гидрораспределителя при завершении одной управляющей команды обеспечивает расширение арсенала технических средств, упрощение конструкции механической передачи и устройства, повышение надежности, упрощение настройки и регулировки, расширение эксплуатационных возможностей.

Наличие участков профилированной канавки, соответствующих в развертке наклонным и вертикальным отрезкам ломаной линии, позволяет формировать определенный переменный профиль профилированной канавки для соответствующих положений управляющего золотника каждого гидрораспределителя, что обеспечивает одновременное или попеременное переключение положений, как минимум, двух управляющих золотников гидрораспределителей, что обеспечивает совместную взаимосвязанную работу всего гидропривода.

Расширение эксплуатационных возможностей заключается в возможности включения в устройство третьего гидрораспределителя и введением третьей профилированной канавки на задающем барабане и дополнительного набора ролик - толкатель - цилиндрическая рейка - зубчатое колесо.

Краткое описание чертежей.

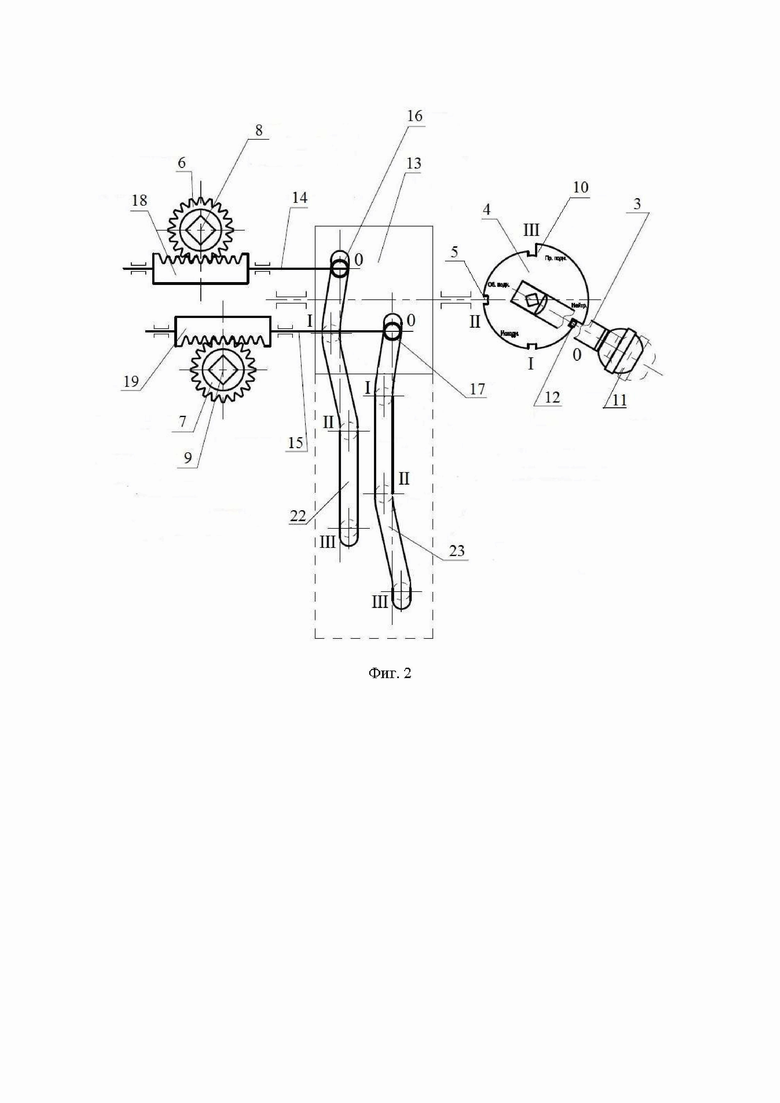

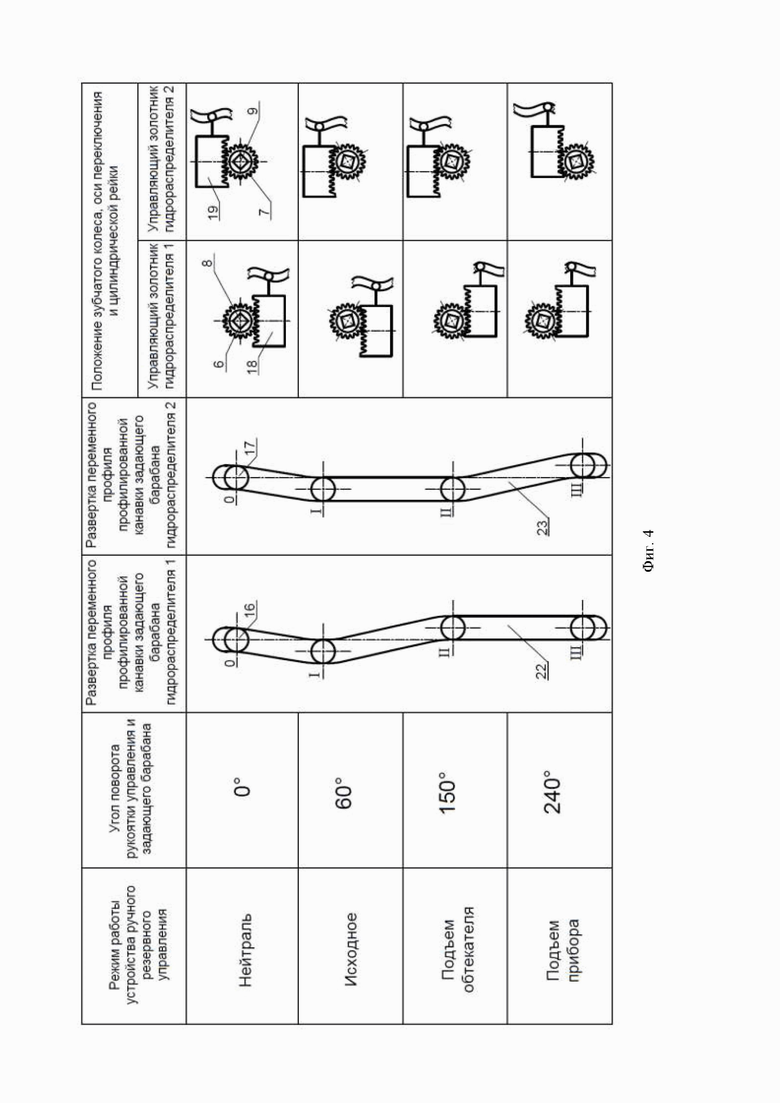

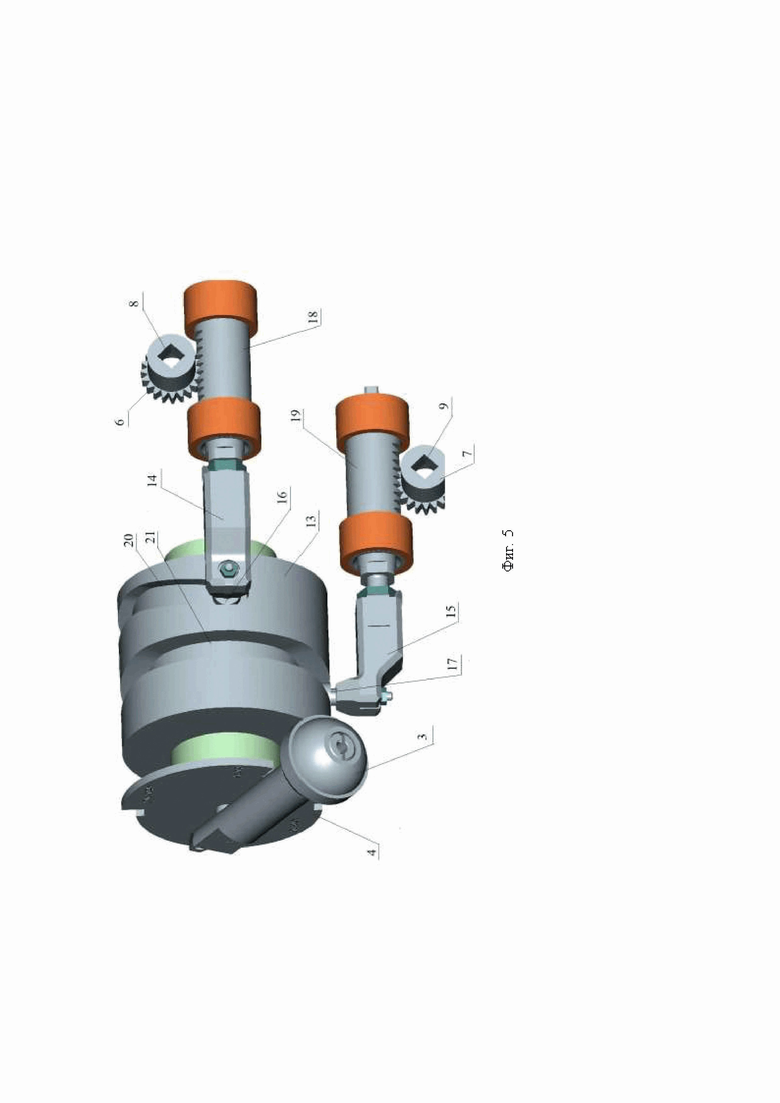

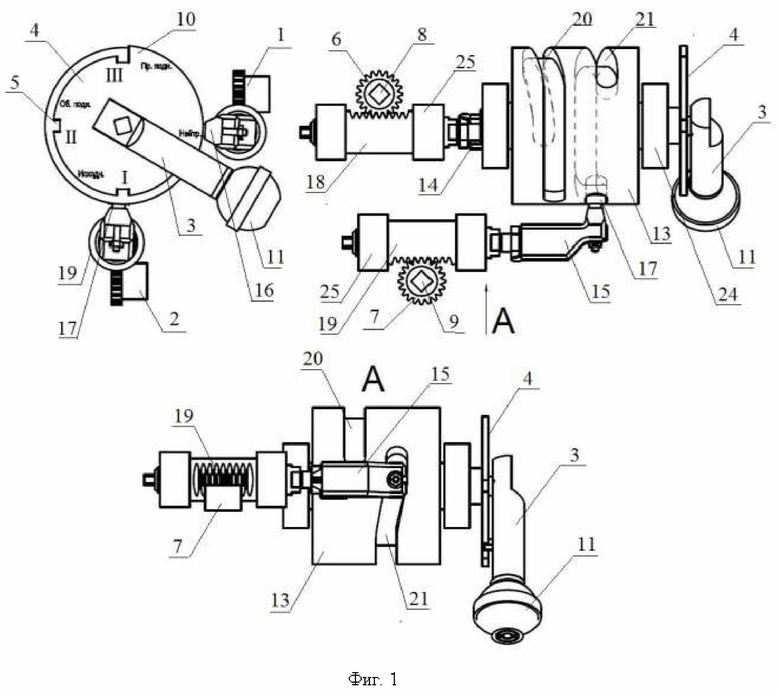

Устройство поясняется чертежами, где на фиг. 1. представлены виды устройства в трех проекциях. На фиг. 2 представлена кинематическая схема компоновки и переключений положений гидрораспределителей. На фиг. 3 представлен общий вид гидрораспределителей с устройством (корпус устройства для управления гидроприводом условно не показан). На фиг. 4 представлена сводная таблица положений цилиндрических реек и зубчатых колес на осях переключения управляющих золотников гидрораспределителей и развертки профилированных канавок для роликов толкателей. На фиг. 5 представлен общий вид устройства в аксонометрии.

Осуществление изобретения.

Устройство для управления гидроприводом, как минимум, два гидрораспределителя 1 и 2, каждый из которых выполнен с управляющим золотником и главным золотником, жестко закрепленную рукоятку 3 управления, копир 4 с прорезями 5 фиксации рукоятки 3 управления для завершения управляющей команды и механическую передачу, связывающую рукоятку 3 управления с управляющими золотниками гидрораспределителей 1 и 2 для переключения положений управляющих золотников гидрораспределителей 1 и 2.

Элементы управления управляющих золотников гидрораспределителей 1 и 2 выполнены в виде зубчатых колес 6 и 7, которые жестко закреплены на квадратных хвостовиках 8 или 9 осей переключения управляющих золотников гидрораспределителей 1 и 2 соответственно. Копир 4 выполнен плоской круглой формы с прорезями 5 фиксации рукоятки 3 управления, расположенными на внешней окружности плоского круглого копира 4. Копир 4 снабжен упорами 10 крайних положений. Упоры 10 препятствуют повороту рукоятки управления 3 в ошибочном направлении. Из крайних прорезей плоского копира 4 возможен поворот рукоятки 3 управления только в одном заданном направлении. Жестко закрепленная рукоятка 3 управления установлена в центре копира 4 с возможностью ее поворота относительно центральной оси плоского круглого копира 4. Рукоятка 3 управления выполнена с возможностью жесткой фиксации с помощью средства стопорения в прорезях 5 фиксации на плоском копира 4. Средство стопорения рукоятки 3 управления выполнено в виде сдвижной в осевом направлении подпружиненной головки 11, жестко связанной с шипом 12, повторяющим форму прорезей 5 фиксации на плоском копире 4. Средство стопорения обеспечивает жесткую фиксацию рукоятки 3 управления в прорезях 5 фиксации плоского копира 4 и исключает самопроизвольный выход рукоятки 3 управления из прорези 5 фиксации. При дистанционном автоматическом управлении гидроприводом рукоятка 3 управления расположена в первой прорези фиксации 0 плоского копира 4, что соответствует положению нейтраль управляющих золотников гидрораспределителей 1 и 2.

Рукоятка 3 управления связана механической передачей с зубчатыми колесами 6 и 7 управляющих золотников гидрораспределителей 1 и 2. Механическая передача выполнена в виде задающего барабана 13, как минимум, двух толкателей 14 и 15 с цилиндрическими роликами 16 и 17 и, как минимум, двух реечно-зубчатых передач. Толкатели 14 и 15 жестко соединены, как минимум, с двумя цилиндрическими рейками 18 и 19, которые установлены с возможностью их взаимодействия с зубчатыми колесами 6 и 7 управляющих золотников гидрораспределителей 1 и 2 соответственно.

Задающий барабан 13 выполнен цилиндрической формы и жестко соединен с рукояткой 3 управления через хвостовик барабана. Копир 4 и рукоятка 3 управления расположены снаружи корпуса, а задающий барабан 13 установлен в корпусе (не показано). Задающий барабан 13 может быть выполнен с валом как единый элемент.

Цилиндрические ролики 16 и 17 толкателей установлены по нормали к внешней цилиндрической поверхности задающего барабана 13 в выполненные на ней, как минимум, две направляющие прорези в виде профилированных канавок 20 и 21. Профилированные канавки 20 и 21 выполнены с переменными профилями, представляющими собой в развертке незамкнутые ломаные линии 22 и 23, продольно вытянутые вдоль линии окружности.

Незамкнутая ломаная линия 22 представляет собой переменный профиль для последовательности заданных линейных перемещений ролика 16 толкателя 14. Незамкнутая ломаная линия 23 представляет собой переменный профиль для последовательности заданного линейного перемещения ролика 17 толкателя 15.

Профилированные канавки 20 и 21 дополнительно к упорам на копире являются ограничителями перемещения роликов 16 и 17 толкателей 14 и 15 в крайних его положениях.

Механическая передача предназначена для преобразования вращательного движения рукоятки 3 управления через вращение задающего барабана 13, как минимум, с двумя профилированными канавками 20 и 21 в линейное перемещение как минимум, одного из, как минимум, двух роликов 16 и 17, толкателей 14 и 15 и цилиндрических реек 18 и 19 заданной величины перпендикулярно направлению вращения задающего барабана 13 и параллельно продольной оси задающего барабана 13.

Каждое зубчатое колесо обеспечивает соответствующее положение управляющего золотника каждого гидрораспределителя. Зубчатые колеса 6 и 7 образуют две реечно-зубчатые передачи соответственно с цилиндрическими рейками 18 и 19 для переключения положений управляющих золотников, как минимум, одного из, как минимум, двух гидрораспределителей.

Каждая цилиндрическая рейка предназначена для поворота зубчатого колеса и оси переключения управляющего золотника гидрораспределителя на заданный угол, соответствующий заданному положению управляющего золотника гидрораспределителя.

Линейное перемещение ведущего элемента - цилиндрической рейки преобразуют во вращательное движение ведомого элемента - зубчатого колеса и вращательное движение оси переключения управляющего золотника гидрораспределителя, которые преобразуются далее в линейное перемещение управляющего золотника гидрораспределителя.

Каждое зубчатое колесо предназначено для преобразования линейного перемещения цилиндрической рейки во вращательное движение оси переключения управляющего золотника гидрораспределителя для переключения положений управляющих золотников гидрораспределителей 1 и 2.

В каждой реечно-зубчатой передаче, положение каждой цилиндрической рейки определено положением соответствующего зубчатого колеса на оси переключений управляющего золотника каждого гидрораспределителя.

В механической передаче ролики 16 и 17 толкателей 14 и 15 в профилированных канавках 20 и 21 задающего барабана 13, толкатели 14 и 15, цилиндрические рейки 18 и 19, а также зубчатые колеса 6 и 7 на осях переключения управляющих золотников гидрораспределителей установлены все жестко. Линейное перемещение каждого ролика толкателя возможно только при повороте зубчатого колеса, то есть при переключении положения управляющего золотника гидрораспределителя.

Величина линейного перемещения каждой цилиндрической рейки обеспечивает поворот зубчатого колеса в одну сторону до крайнего положения на цилиндрической рейке и поворот зубчатого колеса в другую сторону до другого крайнего положения на цилиндрической рейке. В нейтральном положении рукоятки 3 управления, зубчатые колеса расположено на середине цилиндрической рейки. Возможен также поворот зубчатого колеса на 1/2 длины цилиндрической рейки.

Величина заданного линейного перемещения каждого ролика толкателя определена заданной величиной перемещения цилиндрической рейки и заданным углом поворота зубчатого колеса и оси переключения управляющего золотника, изменяющих положение управляющего золотника гидрораспределителя.

Толкатель 14 жестко закреплен на цилиндрической рейке 18 и снабжен цилиндрическим роликом 16. Толкатель 15 жестко закреплен на цилиндрической рейке 19 и снабжен цилиндрическим роликом 17. Толкатели 14 и 15 предназначены для передачи линейного перемещения роликов толкателя к цилиндрическим рейкам.

Пара цилиндрическая рейка толкатель с роликом установлены с возможностью их линейного перемещения параллельно продольной оси задающего барабана при взаимодействии ролика с профилированной канавкой при вращении задающего барабана 13.

Количество регулируемых элементов сведено к минимуму и равно двум для каждой пары цилиндрическая рейка - толкатель: регулируют угол поворота толкателя относительно задающего барабана 13 и вылет толкателя относительно цилиндрической рейки для установки нулевого положения.

Продольные оси, как минимум, двух толкателей 14 и 15 расположены параллельно продольным осям как минимум, двух цилиндрических реек 18 и 19 и задающего барабана 13, а также расположены перпендикулярно центральным осям как минимум, двух роликов 16 и 17 толкателей 14 и 15, что обеспечивает самый компактный вариант механической передачи и минимально возможные габаритные характеристики устройства в целом.

Регулируют также вылет толкателя относительно цилиндрической рейки для установки нулевого положения. Толкатель соединен с цилиндрической рейкой с помощью резьбового соединения, что позволяет изменять положение толкателя по длине относительно торца цилиндрической рейки в пределах длины резьбы, а также поворот толкателя относительно продольной оси цилиндрической рейки так, чтобы цилиндрический ролик был установлен в профилированную канавку по нормали к внешней цилиндрической поверхности задающего барабана 13. После регулировки положение толкателя фиксируют с помощью контргайки и стопорной шайбы.

Центральные оси роликов 16 и 17 толкателей 14 и 15 всегда расположены перпендикулярно продольной оси задающего барабана 15, так как ролики 16 и 17 установлены в профилированные канавки 20 и 21 по нормали к внешней цилиндрической поверхности задающего барабана 13.

В общем случае, оси 8 и 9 переключений управляющих золотников гидрораспределителей 1 и 2, продольные оси цилиндрических реек 18 и 19, оси толкателей 14 и 15 могут иметь различное взаимное расположение и различное расположение относительно продольной оси задающего барабана 13 и центральных осей роликов 16 и 17 толкателей 14 и 15 в механической передаче, что обеспечивает расширение эксплуатационных возможностей за счет повышения универсальности компоновки механической передачи и повышения универсальности установки устройства в корпусе гидропривода.

Параллельное расположение продольных осей задающего барабана 13, цилиндрических реек 18 и 19 и толкателей 14 и 15, и перпендикулярное расположение указанных осей к взаимно параллельным осям 8 и 9 переключений управляющих золотников гидрораспределителей 1 и 2 и к взаимно перпендикулярным центральным осям роликов 16 и 17 толкателей 14 и 15 обеспечивает наименее возможные габаритные характеристики задающего барабана 13, наименее возможные габаритные характеристики механической передачи и устройства в целом, наибольшее повышение компактности устройства и упрощение процесса настройки устройства.

В кинематической паре задающий барабан 13 с профилированными канавками 20 и 21 основной ведущий элемент пары, а толкатели 16 и 17 с роликами 14 и 15 - ведомые сопряженные элементы, что аналогично пространственной цилиндрической кулачковой передаче.

В отличие от пространственной цилиндрической кулачковой передачи, где цилиндрический кулачок вращается в одну сторону, а один цикл вращения задающего барабана 13 осуществляют рукояткой управления попеременно по часовой стрелке, и затем в обратную сторону против часовой стрелки. В кулачковой передаче, толкатель совершает постоянные возвратно-поступательные линейные движения с одной амплитудой, а в кинематической паре каждый ролик толкателя совершает линейные перемещения с разной заданной амплитудой в одну сторону при одном направлении вращения задающего барабана 13, а затем в другую сторону при смене направления вращения задающего барабана 13. Также каждый ролик толкателя может иметь зоны выстоя, в которых линейное перемещение ролика толкателя не происходит.

Ролик толкателя предназначен для обеспечения взаимодействия цилиндрической поверхности ролика толкателя с поверхностью профилированной канавки вращающегося задающего барабана 13.

В геометрической замкнутой передаче замыкание пары обеспечивают за счет контактирующих поверхностей. В паре задающий барабан 13 - ролик толкателя замыкание пары обеспечивают за счет постоянно контактирующих цилиндрической поверхности ролика толкателя и поверхностей стенок профилированной канавки.

Цилиндрический ролик установлен в профилированную канавку задающего барабана с возможностью вращения вокруг своей оси и с возможностью постоянного обкатывания за счет сил трения качения его наружной цилиндрической поверхности по поверхности боковых стенок профилированной канавки при вращении задающего барабана 13. Для реализации указанной возможности ролики 16 и 17 толкателей 14 и 15 выполнены цилиндрической формы, а профилированные канавки 20 и 21 выполнены с прямоугольным поперечным сечением.

Установка, как минимум, двух роликов 16 и 17 толкателей 14 и 15 в профилированные канавки 20 и 21 по нормали к внешней цилиндрической поверхности задающего барабана 13 обеспечивает обкатывание роликов 16 и 17 вокруг своей оси с минимальным усилием за счет сил трения качения при взаимодействии поверхности роликов 16 и 17 и профилированных канавок 20 и 21. При наклоне ролика толкателя от нормали обкатывание поверхности ролика толкателя затрудняется и происходит переход от трения качения к трению скольжения, что в конечном итоге увеличивает усилие на рукоятке 3 управления.

При вращении поверхности задающего барабана 13 реализовано постоянное обкатывание цилиндрической поверхности каждого ролика толкателя по поверхностям стенок профилированной канавки за счет сил трения качения. Линейное перемещение ролика толкателя происходит за счет механического силового воздействия поверхности участка профилированной канавки на ролик толкателя. В зависимости от реализованного на участке профилированной канавки типа взаимодействия поверхностей ролика толкателя и профилированной канавки определяется соответствующее положение управляющего золотника гидрораспределителя.

Каждый цилиндрический ролик толкателя установлен с возможностью взаимодействия его наружной цилиндрической поверхности с поверхностью боковых стенок профилированной канавки вращающегося задающего барабана с заданным линейным перемещением или без линейного перемещения. Взаимодействие поверхностей ролика толкателя и профилированной канавки также происходит и в конечных точках профилированной канавки за счет ограничения перемещения ролика толкателя.

Ролик вращается вокруг своей оси, при этом ось ролика толкателя линейно перемещается или не перемещается в зависимости от формы участка профилированной канавки задающего барабана 13. Линейный закон перемещения каждого ролика толкателя определен переменным профилем профилированной канавки и зависит от комбинации участков профилированной канавки переменного профили.

Каждая профилированная канавка переменного профиля на внешней поверхности задающего барабана 13 образована из участков, попеременно ориентированных относительно направления вращения задающего барабана 13 и соответствующих в развертке наклонным и вертикальным отрезкам ломаной линии. Наличие в профилированной канавке участков, попеременно ориентированных относительно направления вращения задающего барабана 13, определяет последовательность соответствующих положений управляющего золотника гидрораспределителя.

Каждый участок профилированной канавки обеспечивает соответствующее положение управляющего золотника каждого гидрораспределителя при завершении одной управляющей команды. Участки профилированной канавки, соответствующие в развертке наклонным отрезкам ломаной линии, обеспечивают переключение положения управляющего золотника гидрораспределителя. Участки профилированной канавки, соответствующие в развертке вертикальным отрезкам ломаной линии, обеспечивают предыдущее положения управляющего золотника гидрораспределителя.

Участок профилированной канавки, соответствующий в развертке, наклонному отрезку ломаной линии, выполнен с возможностью линейного перемещения одного ролика толкателя на заданную величину при выполнения одной управляющей команды.

Для реализации возможности линейного перемещения ролика толкателя, участок профилированной канавки, соответствующий в развертке наклонному отрезку ломаной линии, конструктивно выполнен на внешней поверхности задающего барабана 13 со сдвигом от направления вращения задающего барабана 13 в сторону линейного перемещения ролика толкателя на заданную величину его линейного перемещения. Продольная ось указанного участка профилированной канавки расположена со сдвигом от направления вращения задающего барабана в сторону перемещения ролика толкателя на величину его заданного линейного перемещения.

Ориентирование участка профилированной канавки со сдвигом от направления вращения задающего барабана 13 обеспечивает взаимодействие поверхностей участка профилированной канавки и ролика толкателя с возникновением направляющего сдвигающего усилия, под действием которого происходит линейное перемещение ролика толкателя, что приводит к линейному перемещению толкателя и цилиндрической рейки, к повороту зубчатого колеса и оси переключения и к переключению положения управляющего золотника гидрораспределителя, то есть к выполнению управляющей команды одним гидрораспределителем.

При этом вращательное движение задающего барабана с помощью участка профилированной канавки со сдвигом преобразуют в линейное перемещение ролика толкателя заданной величины перпендикулярно направлению вращения задающего барабана 13 и параллельно продольной оси задающего барабана 13 при выполнении одной управляющей команды. Поверхность участка профилированной канавки, соответствующего в развертке наклонному отрезку ломаной линии, при взаимодействии создает на цилиндрическую поверхность обкатывающегося ролика толкателя сдвигающее усилие, направленное в сторону линейного перемещения ролика, причем, при смене направления вращения задающего барабана 13 на противоположное, направление сдвигающего усилия и направление линейного перемещения ролика толкателя также меняется на противоположное.

Для расчета конструкции устройства специального математического аппарата не требуется, все расчеты конструкции устройства производят с использованием евклидовой геометрии. Развертка использована для наглядности пояснения зависимости параметров переменного профиля профилированной канавки, где ширина ломанной линии по горизонтали равна наибольшей величине линейного перемещения ролика толкателя, которая постоянна для одной управляющей команды.

Угол поворота задающего барабана 13 равен углу поворота рукоятки 3 управления между прорезями 5 фиксации на плоском копире 4. Длина окружности между прорезями 5 фиксации на плоском копире 4 определяет длину участка профилированной канавки на задающем барабане 13, в развертке длину наклонного отрезка ломаной линии. А длина наклонного отрезка ломаной линии определяет в развертке угол наклона к вертикали наклонного отрезка ломаной линии.

Чем больше длина участка профилированной канавки задающего барабана, в развертке длина наклонного отрезка ломаной линии, тем меньше угол наклона к вертикали наклонного отрезка ломаной линии, тем более плавно происходит срабатывание управляющего золотника гидрораспределителя и меньше усилие на рукоятке 3 управления.

Чем меньше количество управляющих команд, тем меньше количество прорезей 5 фиксации рукоятки 3 управления на плоском копире 4, тем больше угол между прорезями 5 фиксации, тем больше длина участка профилированной канавки на задающем барабане 13 и тем меньше в развертке угол наклона к вертикали наклонного отрезка ломаной линии.

Количество прорезей 4 фиксации рукоятки 3 управления на плоском копире 4 может быть от трех и более, в зависимости от количества управляющих команд в зависимости от типа конкретно выбранного гидропривода. Количество участков в одной профилированной канавке задано в соответствии с количеством управляющих команд. При трех прорезях 5 фиксации на плоском копире 4, профилированная канавка включает два участка, в развертке одну ломаную линию из двух наклонных отрезков. Точки сопряжения отрезков ломаной линии и ее крайние точки соответствуют местам путевой остановки рукоятки 3 управления в прорезях 5 фиксации плоского копир 4 при завершении управляющей команды.

При увеличении количества управляющих команд, количество прорезей 5 фиксации на плоском копире 4 увеличивают, угол между прорезями 5 фиксации уменьшается, длина окружности между прорезями 5 фиксации на плоском копире 4 уменьшается, длина участков профилированных канавок на задающем барабане 13 уменьшается, что соответствует в развертке уменьшению длины наклонного отрезка ломаной линии и увеличению угла наклона к вертикали наклонного отрезка ломаной линии, так как величина линейного перемещения ролика толкателя постоянная для одной управляющей команды. При этом срабатывание устройства происходит более жестко. Длину участков можно увеличить, увеличив длину окружности плоского копира 4 и задающего барабана 13, то есть при увеличении их диаметра.

Как минимум, две профилированные канавки 20 и 21 переменных профилей предназначены для определения последовательности заданных линейных перемещений, как минимум, одного из, как минимум, двух обкатывающихся по ним цилиндрических роликов 16 и 17 толкателей 14 и 15, что обеспечивает заданную последовательность одновременного или поочередного переключения положений управляющих золотников, как минимум, двух гидрораспределителей 1 и 2 гидропривода.

Как минимум, два участка профилированных канавок 20 и 21 могут быть выполнены с возможностью одновременного линейного перемещения, как минимум, двух роликов 16 и 17 толкателей, что обеспечивает одновременное переключение положений управляющих золотников, как минимум, двух гидрораспределителей 1 и 2 и выполнение одной управляющей команды, как минимум, двумя гидрораспределителями 1 и 2 одновременно.

Переменный профиль профилированной канавки может включать только наклонные отрезки в ломаной линии. Каждая профилированная канавка может быть выполнена, как минимум, из двух участков со сдвигом от направления вращения задающего барабана 13, а каждая незамкнутая ломаная линия в развертке выполнена, как минимум, из двух наклонных отрезков.

При совместной работе двух гидрораспределителей 1 и 2 возникает необходимость поочередного переключения положения управляющих золотников гидрораспределителей 1 и 2, то есть при выполнении управляющей команды требуется разный режим работы управляющего золотника каждого гидрораспределителя, например, чтобы управляющий золотник, как минимум, одного из, как минимум, двух гидрораспределителей 1 и 2 оставался в предыдущем положении. При выполнении одной управляющей команды управляющий золотник каждого гидрораспределителя занимает соответствующее положение.

Как минимум, две профилированные канавки 20 и 21 могут быть выполнены с возможностью поочередного линейного перемещения, как минимум, одного из, как минимум, двух роликов 16 и 17 толкателей 14 и 15, что обеспечивает поочередное переключение положения управляющего золотника, как минимум, одного из, как минимум, двух гидрораспределителей 1 и 2 и также выполнение одной управляющей команды, как минимум, двумя гидрораспределителями 1 и 2 одновременно.

Тогда последовательность заданных линейных перемещений, как минимум, двух обкатывающихся по профилированным канавкам цилиндрических роликов 16 и 17 толкателей 14 и 15, реализована при поочередном линейном перемещении, как минимум, одного из, как минимум, двух роликов 16 и 17 толкателей, толкателей 14 и 15 и цилиндрических реек 18 и 19 и при этом управляющие золотники, как минимум, двух гидрораспределителей 1 и 2 одновременно занимают соответствующие положения.

Так как ручное управление, как минимум, двумя гидрораспределителями 1 и 2 осуществляют при вращении рукоятки 3 управления и задающего барабана 13 одновременно, то при линейном перемещении одного ролика толкателя, другой ролик толкателя должен взаимодействовать с профилированной канавкой без линейного перемещения, то есть профилированная канавка управляющего золотника каждого гидрораспределителя включает, как минимум, один участок, на котором линейное перемещение ролика толкателя не происходит.

Для реализации возможности поочередного переключения положений управляющего золотника, как минимум, одного из, как минимум, двух гидрораспределителей 1 и 2, как минимум, один участок профилированной канавки, соответствующий в развертке вертикальному отрезку ломаной линии, выполнен с возможностью обкатывания одного ролика толкателя без его линейного перемещения при выполнении управляющей команды.

Для реализации этой возможности, участок профилированной канавки, соответствующий в развертке вертикальному отрезку ломаной линии, конструктивно выполнен на внешней поверхности задающего барабана 13 по направлению вращения задающего барабана 13. Продольная ось указанного участка профилированной канавки в этом случае расположена по направлению вращения задающего барабана 13.

Ориентирование участка профилированной канавки по направлению вращения задающего барабана 13, обеспечивает обкатывание ролика толкателя без возникновения направляющего сдвигающего усилия, что исключает линейное перемещение ролика толкателя, толкателя, цилиндрической рейки, поворот зубчатого колеса и оси переключения, и переключение положения управляющего золотника гидрораспределителя, то есть выполнение управляющей команды происходит без переключения положения управляющего золотника гидрораспределителя.

При этом вращательное движение задающего барабана 13 с помощью указанного участка профилированной канавки преобразуют в обкатывание ролика толкателя по поверхности участка профилированной канавки без его линейного перемещения. Поверхность участка профилированной канавки, соответствующего в развертке вертикальному отрезку ломаной линии, не создает направляющее сдвигающее усилие при взаимодействии с цилиндрической поверхностью ролика, и ролик толкателя свободно обкатывается по участку профилированной канавки за счет сил трения качения без линейного перемещения. При этом при вращении задающего барабана 13 ось ролика толкателя остается на месте, образуя зону выстоя ролика толкателя и цилиндрической рейки. Зона выстоя предназначена для исключения срабатывания управляющего золотника одного гидрораспределителя.

Таким образом, каждый участок профилированной канавки определяет соответствующее взаимодействие поверхностей ролика толкателя и профилированной канавки, которое определяет соответствующее положение управляющего золотника гидрораспределителя. Взаимодействие поверхностей ролика толкателя и

профилированной канавки с линейным перемещением ролика толкателя приводит к переключению положения управляющего золотника гидрораспределителя. Взаимодействие поверхностей ролика толкателя и профилированной канавки без линейного перемещения ролика толкателя приводит к зоне выстоя управляющего золотника гидрораспределителя.

Пример конкретных переменных профилей в виде двух ломаных линий 22 и 23 из попеременно ориентированных отрезков приведен для примера исполнения (фиг. 2 и фиг. 4).

Задающий барабан 13 установлен в закрытых подшипниках 24 качения, заполненных смазкой на весь срок службы устройства, или втулках скольжения, изготовленных из полимерных материалов, не требующие смазки, что обеспечивает отсутствие необходимости регулярного обслуживания (подача смазки через пресс-масленки в затесненных условиях). Цилиндрические рейки 18 и 19 установлены в подшипниках 25 скольжения.

Пример исполнения. Рассмотрим пример устройства для управления двумя гидрораспределителями дифференциального гидропривода поступательного движения двухстороннего действия с двухполостными гидроцилиндрами для выдвижных мачтовых устройств непроникающего типа для подводной лодки. Устройство включает корпус, два гидрораспределителя 1 и 2, каждый из которых включает главный и управляющий золотники. Копир 4 выполнен виде плоского диска или пластины круглой формы с четырьмя прорезями фиксации О I II III рукоятки 3 управления в виде прямоугольных пазов, расположенных на внешней окружности плоского копира (фиг. 2 и фиг. 4). Это соответствует трем управляющим командам при повороте рукоятки 3 управления по часовой стрелке и трем обратным управляющим командам при повороте рукоятки 3 управления против часовой стрелки.

Угол между пазами на плоском копире - 60°, 90°, 90°, 90°. Угол 90° выбран конструктивно, исходя из количества пазов для фиксированных положений рукоятки 3 управления. Углы поворота задающего барабана 13 между фиксированными положениями рукоятки 3 управления равны 60°, 90° и 90°.

Средство стопорения рукоятки 3 управления выполнено в виде сдвижной в осевом направлении подпружиненной головки 11, жестко связанной с шипом 12 прямоугольной формы, повторяющим форму прямоугольных пазов на плоском диске копира 4 (фиг. 2).

Механическая передача выполнена в виде задающего барабана 13 цилиндрической формы, двух толкателей 14 и 15 с цилиндрическими роликами 16 и 17, жестко соединенных с двумя цилиндрическими рейками 18 и 19, каждая из которых установлена параллельно продольной оси задающего барабана 13 с возможностью ее взаимодействия с зубчатым колесом управляющего золотника гидрораспределителя.

Продольная ось задающего барабана 13, продольные оси цилиндрических реек 18 и 19, оси толкателей 14 и 15 расположены параллельно и горизонтально. Центральные оси двух роликов 16 и 17 толкателей 14 и 15 расположены перпендикулярно к продольной оси задающего барабана 13 и друг к другу. Плоскости оснований задающего барабана 13 расположены вертикально. Задающий барабан вращают вокруг продольной оси в вертикальной плоскости.

Центральные оси двух зубчатых колес 6 и 7 и оси 8 и 9 переключения управляющих золотников двух гидрораспределителей 1 и 2 расположены параллельно друг другу и перпендикулярно продольным осям цилиндрических реек 18 и 19 и задающего барабана 13. Оси 8 и 9 переключения управляющих золотников могут быть установлены к центральным осям роликов толкателей под углом 0° - 90°. Наибольшая величина заданного линейного перемещения роликов 16 и 17 толкателей 14 и 15 равна длине цилиндрической рейки, в развертке равна ширине ломаной линии по горизонтали.

На внешней цилиндрической поверхности задающего барабана 13 выполнены две профилированные канавки 20 и 21 для заданного линейного перемещения роликов 16 и 17 толкателей при подаче управляющих команд. Переменные профили канавок 20 и 21 развертке представляют собой две незамкнутые ломаные линии 22 и 23, определяющие последовательность заданных линейных перемещений двух цилиндрических роликов 16 и 17 толкателей.

Каждая профилированная канавка 20 и 21 выполнена с переменным профилем из трех попеременно ориентированных участков, соответствующих в развертке двум наклонным отрезкам и одному вертикальному отрезку в каждой ломаной линии 22 и 23.

Точки сопряжения трех отрезков ломаной линии и ее крайние точки соответствуют местам О I II III путевой остановки задающего барабана 13 относительно ролика толкателя при фиксации рукоятки 3 управления в прорезях О I II III фиксации на плоском копире 4.

Два участка одной профилированной канавки 20 или 21, соответствующие в развертке наклонным отрезкам ломаной линии 22 или 23, обеспечивают линейное перемещение одного ролика толкателя, а один участок, соответствующий в развертке вертикальному отрезку ломаной линии 22 или 23, образует зону выстоя ролика толкателя, толкателя и цилиндрической рейки.

Наличие одной зоны выстоя в каждой из двух профилированных канавках 20 и 21 обеспечивает взаимосвязанное управление поочередной работой управляющих золотников двух гидрораспределителей 1 и 2, что обеспечивает переключение соответствующих двух полостей гидроцилиндров гидропривода телескопического мачтового устройства в заданной последовательности.

Продольные оси двух участков профилированной канавки, соответствующих в развертке двум наклонным отрезкам ломаной линии, расположены со сдвигом от направления вращения задающего барабана 13 в сторону линейного перемещения ролика толкателя. Продольная ось участка профилированной канавки, соответствующего в развертке вертикальному отрезку ломаной линии, расположена по направлению вращения задающего барабана 13 и перпендикулярно продольной оси задающего барабана 13.

Устройство реализует ручной резервный режим управления телескопического мачтового устройства при потере возможности дистанционного управления. Подъем полезной нагрузки осуществляют двумя двухполостными гидроцилиндрами, полости которых соединены с магистралями напора и слива. В гидроприводе один гидроцилиндр предназначен для подъема или убирания обтекателя, другой гидроцилиндр предназначен для подъема / убирания прибора. Каждый гидрораспределитель с главным и управляющим золотниками соединен с двумя разноименными полостями двух гидроцилиндров гидропривода. Подъем и убирание обтекателя и прибора осуществляют в определенном порядке, а именно подъем обтекателя, подъем прибора, убирание прибора, убирание обтекателя, что обеспечивается последовательностью переключений положений управляющих золотников двух гидрораспределителей 1 и 2.

Устройство работает следующим образом.

Поворот рукоятки 3 управления и поворот задающего барабана 13 осуществляют сначало по часовой стрелке до крайнего упора 10, потом в обратную сторону против часовой стрелке до другого крайнего упора 10. Профиль канавки обеспечивает одну и ту же величину линейного перемещения ролика толкателя вдоль продольной оси задающего барабана 13 при повороте задающего барабана 13 по часовой стрелке и в обратную сторону, т.е. против часовой стрелки.

Ручное управление осуществляют через воздействие оператора на рукоятку 3 управления со средством стопорения, для чего рукоятку 3 управления выводят из стопорения и переводят в следующее фиксированное положение в прорези 5 фиксации плоского копира 4, где стопорят рукоятку 3 управления с помощью средства стопорения.

Поворот рукоятки 3 управления из одной прорези 5 фиксации в следующую соответствует выполнению одной управляющей команды для управляющих золотников, как минимум, двух гидрораспределителей 1 и 2. Стопорение рукоятки 3 управления в прорези 5 фиксации соответствует завершению одной управляющей команды. При этом задающий барабан начинает вращаться, воздействуя своими профилированными канавками на ролики толкателей.

Если ролики 16 и 17 толкателей 14 и 15 одновременно обкатываются по участкам профилированных канавок 20 и 21, соответствующим в развертке наклонным отрезкам ломаных линий 22 и 23, то толкатели 14 и 15 одновременно начинают перемещаться в направлении, параллельном продольной оси задающего барабана 13 и через реечно-зубчатый механизм передают вращение осям 8 и 9 переключения управляющих золотников, как минимум, двух гидрораспределителей 1 и 2 одновременно.

В общем случае, при повороте рукоятки 3 управления в прорезь фиксации участок первой профилированной канавки 20 вращающегося задающего барабана 13, воздействуя через первый толкатель 14 с роликом 16 на первую цилиндрическую рейку 18, перемещает ее параллельно продольной оси задающего барабана 13 на величину заданного линейного перемещения первого ролика 16 толкателя 14. При этом первое зубчатое колесо 6, взаимодействуя с первой цилиндрической рейкой 18 поворачивает ось 8 переключения управляющего золотника первого гидрораспределителя 1 по часовой стрелки или против часовой стрелки на заданный угол.

Одновременно участок второй профилированной канавки 21 вращающегося задающего барабана 13, воздействуя через второй толкатель 15 с роликом 17 на вторую цилиндрическую рейку 19, перемещает ее параллельно продольной оси задающего барабана 13 на величину заданного линейного перемещения второго ролика 17 толкателя 15. При этом второе зубчатое колесо 7, взаимодействуя со второй цилиндрической рейкой 19 поворачивает ось 9 переключения управляющего золотника второго гидрораспределителя 2 по часовой стрелки или против часовой стрелке на заданный угол.

При повороте рукоятки 3 управления в обратном направлении меняется направление вращения задающего барабана 13 и направление линейного перемещения роликов 16 и 17 толкателей 14 и 15 на противоположное. Величина линейного перемещения для обратной управляющей команды остается постоянной. При ручном управлении последовательность поворота рукоятки 3 управления многократно повторяют, исключаются ошибочные действия оператора.

Рассмотрим более подробно работу устройства на примере работы устройства для управления гидроприводом телескопического мачтового устройства подводной лодки примера исполнения (фиг. 2 и фиг. 4).

Вытянув подпружиненной головкой шип из паза плоского копира, рукоятку управления поворачивают относительно центра копира и переводят последовательно по окружности плоского копира из одного паза в следующий паз с временной задержкой в одну сторону до упора, затем обратно также до упора. При повороте рукоятки управления шип рукоятки управления скользит по внешней окружности плоского диска копира и, попадая в следующий паз, стопорит рукоятку управления в фиксированном положении. Подпружиненную головку отпускают и шип стопорит рукоятку управления в следующем пазу.

Рукоятка управления зафиксирована в прорези фиксации 0 на плоском копире, что соответствует нейтральному положению, в котором нет механического воздействия рукоятки 3 управления на положение управляющего золотника гидрораспределителя, управление гидрораспределителями 1 и 2 осуществляют дистанционно с помощью электромагнитов.

Ролик 16 толкателя 14 установлен в начале профилированной канавки 20, что в развертке соответствует месту 0 путевой остановки на ломаной линии 22. Зубчатое колесо 6 на оси 8 переключения управляющего золотника гидрораспределителя 1 расположено в центре цилиндрической рейки 18, что соответствует режиму дистанционного управления управляющим золотником гидрораспределителя 1. что соответствует соединению двух соответствующих полостей двух гидроцилиндров к сливной магистрали.

Ролик 17 толкателя 15 установлен в начале профилированной канавки 21, что соответствует в развертке месту 0 путевой остановки на ломаной линии 23. Зубчатое колесо 7 на оси 9 переключения управляющего золотника гидрораспределителя 2 расположено в центре цилиндрической рейки 19, что соответствует режиму дистанционного управления управляющим золотником гидрораспределителя 2. Это соответствует соединению двух соответствующих полостей двух гидроцилиндров к сливной магистрали.

Для выполнения управляющей команды на начало резервного ручного управления двумя гидрораспределителями одновременно, рукоятку 3 управления выводят из прорези 0 фиксации, вытягивая шип из паза фиксации, поворачивают рукоятку управления на угол 60° и опускают шип для фиксации рукоятки в пазе I фиксации. При этом задающий барабан 13 и обе профилированные канавки 20 и 21 поворачивают также на угол 60°. Поворот рукоятки 3 управления в другую сторону ограничен упором крайнего положения.

При повороте рукоятки управления из паза 0 в паз I фиксации ролик 16 толкателя 14 обкатывается по первому участку профилированной канавки 20, соответствующему в развертке верхнему наклонному отрезку 0-I ломаной линии 22. Ролик 17 толкателя 15 обкатывается по первому участку профилированной канавки 21, соответствующему в развертке верхнему наклонному отрезку 0-I ломаной линии 23.

Первый участок профилированной канавки 20 вращающегося задающего барабана 13, воздействуя на ролик 16 толкателя 14, перемещает толкатель 14 с роликом 16 и цилиндрическую рейку 18 влево по горизонтали на величину заданного линейного перемещения равную на 1/2 длины цилиндрической рейки. Толкатель 14 и цилиндрическая рейка 18 перемещаются влево по горизонтали и поворачивают зубчатое колесо 6 из центрального положения в крайнее правое положение на цилиндрической рейке 18. При этом зубчатое колесо 6, взаимодействуя с цилиндрической рейкой 18, поворачивает ось 8 переключения управляющего золотника гидрораспределителя 1 по часовой стрелке на заданный угол, соответствующий исходному среднему положению управляющего золотника гидрораспределителя 1 (фиг. 2). Это соответствует соединению двух соответствующих полостей двух гидроцилиндров гидропривода со сливной магистралью.

Одновременно первый участок профилированной канавки 21 вращающегося задающего барабана 13, воздействуя на ролик 17 толкателя 15, смещает толкатель 15 с роликом 17 и цилиндрическую рейку 19 влево по горизонтали на величину заданного линейного перемещения равную на 1/2 длины цилиндрической рейки. Толкатель 15 и цилиндрическая рейка 19 перемещаются влево по горизонтали и поворачивают зубчатое колесо 7 из центрального положения в крайнее правое положение на цилиндрической рейке 19. При этом зубчатое колесо 7, взаимодействуя с цилиндрической рейкой 19, поворачивает ось 9 переключения управляющего золотника гидрораспределителя 2 против часовой стрелки на заданный угол, соответствующий исходному среднему положению управляющего золотника гидрораспределителя 2 (фиг. 2). Это соответствует соединению двух соответствующих полостей двух гидроцилиндров гидропривода с напорной магистралью.

Рукоятка управления зафиксирована в прорези фиксации I на плоском копире, что соответствует завершению управляющей команды. Устройство управления готово к ручному режиму выполнения следующих управляющих команд.

Ролик 16 толкателя расположен в месте I путевой остановки на ломаной линии 22. Зубчатое колесо 6 на оси 8 управляющего золотника 1 расположено в крайнем правом положении на цилиндрической рейке 18, что соответствует исходному среднему положению управляющего золотника гидрораспределителя 1. Две соответствующие полости двух гидроцилиндров гидропривода соединены со сливной магистралью.

Ролик 17 толкателя расположен в месте 1 путевой остановки на ломаной линии 23. Зубчатое колесо 7 на оси 9 управляющего золотника гидрораспределителя 2 расположено в крайнем правом положении на цилиндрической рейке 19, что соответствует исходному среднему положению управляющего золотника гидрораспределителя 2. Две соответствующие полости двух гидроцилиндров гидропривода соединены с напорной магистралью.

Для выполнения управляющей команды на подъем обтекателя телескопического мачтового устройства, рукоятку 3 управления выводят из паза I фиксации, вытягивая шип из паза I фиксации, поворачивают рукоятку управления на угол 90° и опускают шип для фиксации рукоятки в пазе II фиксации. При этом задающий барабан 13 и обе профилированные канавки 20 и 21 поворачивают также на угол 90°.

При повороте рукоятки управления из паза 1 в паз II фиксации ролик 16 толкателя 14 обкатывается по второму участку профилированной канавки 20, соответствующему в развертке среднему наклонному отрезку I-II ломаной линии 22. Ролик 17 толкателя 15 обкатывается по второму участку профилированной канавки 21, соответствующему в развертке среднему вертикальному отрезку I-II ломаной линии 23.

Второй участок профилированной канавки 20 вращающегося задающего барабана 13, воздействуя на ролик 16 толкателя 14, перемещает толкатель 14 с роликом 16 и цилиндрическую рейку 18 вправо по горизонтали на величину заданного линейного перемещения равную длине цилиндрической рейки 18. Толкатель 14 и цилиндрическая рейка 18 перемещаются вправо по горизонтали и поворачивают против часовой стрелки зубчатое колесо 6 из крайнего правого в крайнее левое положение на цилиндрической рейке 18. При этом зубчатое колесо 6, взаимодействуя с цилиндрической рейкой 18, поворачивает ось 8 управляющего золотника гидрораспределителя 1 против часовой стрелке на заданный угол, соответствующий положению управляющего золотника гидрораспределителя 1 для подъема обтекателя.

Управляющий золотник гидрораспределителя 1 переключают из положения исходное среднее в положение для подъема обтекателя, что соответствует переключению двух соответствующих полостей двух гидроцилиндров гидропривода к напорной магистрали. При этом происходит подъем обтекателя телескопического мачтового устройства гидроприводом.

Одновременно второй участок профилированной канавки 21 вращающегося задающего барабана 13, воздействуя на ролик 17 толкателя 15, удерживает толкатель 15 с роликом 17 и цилиндрическую рейку 19 в предыдущем исходном положении, так как ролик 17 обкатывается по второму участку профилированной канавки 21 без линейного перемещения, находясь в зоне выстоя. При этом зубчатое колесо 7, взаимодействуя с цилиндрической рейкой 19, удерживает ось 9 переключения управляющего золотника гидрораспределителя 2 в исходном среднем положении, что соответствует сохранению соединения двух соответствующих полостей двух гидроцилиндров гидропривода с напорной магистралью. Прибор телескопического мачтового устройства находится в убранном положении.

Рукоятка 3 управления зафиксирована в прорези фиксации II на плоском копире, что соответствует завершению управляющей команды. Обтекатель телескопического мачтового устройства поднят, прибор убран.

Ролик 16 толкателя ориентирован в месте II путевой остановки на ломаной линии 22. Зубчатое колесо 6 на оси 8 управляющего золотника 1 расположено в крайнем левом положении на цилиндрической рейке 18, что соответствует положению управляющего золотника гидрораспределителя 1 для подъема обтекателя. Две соответствующие полости двух гидроцилиндров гидропривода соединены с напорной магистралью.

Ролик 17 толкателя расположен в месте II путевой остановки на ломаной линии 23. Зубчатое колесо 7 на оси 9 переключения управляющего золотника гидрораспределителя 2 расположено также в предыдущем крайнем правом положении на цилиндрической рейке 19, что соответствует исходному среднему положению управляющего золотника гидрораспределителя 2. Две соответствующие полости двух гидроцилиндров гидропривода соединены с напорной магистралью.

Для выполнения управляющей команды на подъем прибора телескопического мачтового устройства, рукоятку 3 управления выводят из паза II фиксации, вытягивая шип из паза II фиксации, поворачивают рукоятку 3 управления на угол 90° и опускают шип для фиксации рукоятки в пазе 3 фиксации. При этом задающий барабан 13 и обе профилированные канавки 20 и 21 поворачивают также на угол 90°.

При повороте рукоятки управления из паза II в паз III фиксации ролик 16 толкателя 14 обкатывается по третьему участку профилированной канавки 20, соответствующему в развертке нижнему вертикальному отрезку II-III ломаной линии 22. Ролик 17 толкателя 15 обкатывается по третьему участку профилированной канавки 21, соответствующему в развертке по нижнему наклонному отрезку II-III ломаной линии 23.

Третий участок профилированной канавки 20 вращающегося задающего барабана 13, воздействуя на ролик 16 толкателя 14, удерживает толкатель 14 с роликом 16 и цилиндрическую рейку 18 также в предыдущем крайне левом положении, так как ролик 16 обкатывается по участку профилированной канавки 20 без линейного перемещения, находясь в зоне выстоя. При этом зубчатое колесо 6, взаимодействуя с цилиндрической рейкой 18 удерживает ось 8 переключения управляющего золотника гидрораспределителя 1 также в предыдущем положении для подъема обтекателя, что соответствует сохранению соединения двух соответствующих полостей двух гидроцилиндров гидропривода с напорной магистралью. Обтекатель телескопического мачтового устройства удерживают в поднятом положении.

Одновременно третий участок профилированной канавки 21 вращающегося задающего барабана 13, воздействуя на ролик 17 толкателя 15, перемещает толкатель 15 с роликом 17 и цилиндрическую рейку 19 вправо по горизонтали на величину заданного линейного перемещения равную длине цилиндрической рейки 19. Толкатель 15 и цилиндрическая рейка 19 перемещаются вправо по горизонтали и поворачивают по часовой стрелке зубчатое колесо 7 в крайнее левое положение на цилиндрической рейке 19. При этом зубчатое колесо 7, взаимодействуя с цилиндрической рейкой 19 поворачивает ось 9 переключения управляющего золотника гидрораспределителя 2 по часовой стрелке на заданный угол, соответствующий положению управляющего золотника гидрораспределителя 2 для подъема прибора.

Управляющий золотник гидрораспределителя 2 переключают из положения исходное среднее в положение для подъема прибора, что соответствует переключению двух соответствующих полостей двух гидроцилиндров гидропривода к сливной магистрали. При этом выдвигают прибор телескопического мачтового устройства гидроприводом.

Рукоятка управления зафиксирована в прорези фиксации III на плоском копире, что соответствует завершению управляющей команды. Прибор телескопического мачтового устройства в выдвинутом положении, обтекатель поднят.

Ролик 16 толкателя расположен в месте III путевой остановки на ломаной линии 22. Зубчатое колесо 6 на оси 8 управляющего золотника 1 расположено также в предыдущем крайнем левом положении на цилиндрической рейке 18, что соответствует предыдущему положению управляющего золотника гидрораспределителя 1 для подъема обтекателя. Две соответствующие полости двух гидроцилиндров гидропривода соединены с напорной магистралью.

Ролик 17 толкателя 15 расположен в месте III путевой остановки на ломаной линии 23. Зубчатое колесо 7 на оси 9 управляющего золотника гидрораспределителя 2 расположено в крайнем левом положении на цилиндрической рейке 19, что соответствует положению управляющего золотника гидрораспределителя 2 для подъема прибора. Две соответствующие полости двух гидроцилиндров гидропривода соединены со сливной магистралью.

Дальнейшее движение рукоятки 3 управления ограничено упором 10 крайнего положения после паза III фиксации и рукоятку 3 управления по управляющей команде поворачивают в обратную сторону из паза III в паз II и последовательно далее. Цилиндрические ролики 16 и 17 перемещаются по профилированным канавкам 20 и 21 в обратном порядке и в обратном направлении. При этом происходит сначало убирание прибора мачтового устройства, обтекатель удерживают в поднятом положении и затем убирание обтекателя мачтового устройства, прибор удерживают в убранном положении. Далее из паза I фиксации рукоятки 3 управления цикл управления повторяют. При окончании режима ручного управления, рукоятку 3 управления поворачивают в паз 0 в нейтральное положение управляющих золотников гидрораспределителей 1 и 2.

Обеспечивается управление совместной работой двух гидроцилиндров гидропривода мачтового устройства по заданному алгоритму.

Таким образом, изобретение обеспечивает однозначное выполнение последовательности переключений положений управляющих золотников, как минимум, двух гидрораспределителей, уменьшение габаритных характеристик, упрощение конструкции, упрощение настройки и регулировки, повышение надежности, расширение эксплуатационных возможностей устройства для управления гидроприводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГИДРОПРИВОДОМ | 2005 |

|

RU2296893C1 |

| Рулевое управление трактора | 1984 |

|

SU1221002A1 |

| Устройство автоматического управления гидравлическим экскаватором | 1988 |

|

SU1641953A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СВАРКИ ПЛОСКИХ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU305028A1 |

| Устройство для укладки проводов в жгут | 1982 |

|

SU1034076A1 |

| Устройство дистанционного управления секцией механизированной крепи | 1984 |

|

SU1564362A1 |

| Швейная машина зигзаг | 1982 |

|

SU1089189A1 |

| Устройство для автоматического копирования рельефа почвы | 1978 |

|

SU682167A1 |

| МЕХАНИЗМ ГИДРАВЛИЧЕСКОГО УПРАВЛЕНИЯ ФРИКЦИОННЫМИ ЭЛЕМЕНТАМИ ПЕРЕДАЧ САМОХОДНЫХМАШИН | 1966 |

|

SU185710A1 |

| Устройство для затылования | 1984 |

|

SU1199458A2 |

Изобретение относится к области объемных гидравлических приводов с основным и резервным управлением потоками рабочей жидкости между участками и агрегатами гидросистемы и может быть широко использовано в промышленности. Устройство для управления гидроприводом включает как минимум два гидрораспределителя, каждый из которых выполнен с главным золотником и с управляющим золотником с элементом управления и осью переключения, рукоятку управления, копир с прорезями фиксации рукоятки управления для завершения управляющей команды и механическую передачу, связывающую рукоятку управления с управляющими золотниками гидрораспределителей и включающую как минимум две цилиндрические рейки. Элемент управления управляющего золотника каждого гидрораспределителя выполнен в виде зубчатого колеса, жестко закрепленного на оси переключения управляющего золотника. Копир выполнен плоской круглой формы с расположенными на его внешней окружности как минимум тремя прорезями фиксации рукоятки управления, которая закреплена в центре плоского копира с возможностью ее поворота относительно центральной оси плоского копира и выполнена с возможностью ее жесткой фиксации с помощью средства стопорения в прорезях фиксации на плоском копире. Техническим результатом является расширение арсенала технических средств для управления гидроприводом, уменьшение габаритных характеристик, повышение эксплуатационной надежности, расширение эксплуатационных возможностей. 8 з.п. ф-лы, 5 ил.

1. Устройство для управления гидроприводом, включающее как минимум два гидрораспределителя, каждый из которых выполнен с главным золотником и с управляющим золотником с элементом управления и осью переключения, рукоятку управления, копир с прорезями фиксации рукоятки управления для завершения управляющей команды и механическую передачу, связывающую рукоятку управления с управляющими золотниками гидрораспределителей и включающую как минимум две цилиндрические рейки, отличающееся тем, что элемент управления управляющего золотника каждого гидрораспределителя выполнен в виде зубчатого колеса, жестко закрепленного на оси переключения управляющего золотника, а копир выполнен плоской круглой формы с расположенными на его внешней окружности как минимум тремя прорезями фиксации рукоятки управления, которая закреплена в центре плоского копира с возможностью ее поворота относительно центральной оси плоского копира и выполнена с возможностью ее жесткой фиксации с помощью средства стопорения в прорезях фиксации на плоском копире, при этом механическая передача выполнена в виде задающего барабана цилиндрической формы, жестко соединенного с рукояткой управления, и как минимум двух толкателей, снабженных цилиндрическими роликами и жестко соединенных как минимум с двумя цилиндрическими рейками, каждая из которых установлена с возможностью ее взаимодействия с зубчатым колесом на оси переключения управляющего золотника гидрораспределителя, образуя как минимум две реечно-зубчатые передачи для переключения положений управляющих золотников гидрораспределителей, при этом цилиндрические ролики толкателей установлены по нормали к внешней цилиндрической поверхности задающего барабана в выполненные на ней как минимум две направляющие прорези в виде профилированных канавок переменных профилей, образующих в развертке как минимум две незамкнутые ломаные линии и определяющих последовательность заданных линейных перемещений как минимум одного из как минимум двух обкатывающихся по профилированным канавкам цилиндрических роликов толкателей, при этом каждая профилированная канавка переменного профиля выполнена из участков, попеременно ориентированных относительно направления вращения задающего барабана и определяющих соответствующее положение управляющего золотника каждого гидрораспределителя при завершении одной управляющей команды.

2. Устройство по п.1, отличающееся тем, что плоский копир снабжен упорами крайних положений, прорези фиксации рукоятки управления выполнены в виде пазов прямоугольной формы, а средство стопорения рукоятки управления выполнено в виде сдвижной в осевом направлении подпружиненной головки, жестко связанной с шипом, повторяющим форму прорезей фиксации на плоском копире.

3. Устройство по п.1, отличающееся тем, что продольные оси как минимум двух цилиндрических реек расположены параллельно продольной оси задающего барабана и перпендикулярно центральным осям роликов толкателей, а продольные оси как минимум двух толкателей расположены соосно продольным осям цилиндрических реек.

4. Устройство по п.1, отличающееся тем, что оси переключения управляющих золотников расположены параллельно друг другу и перпендикулярно продольным осям цилиндрических реек и задающего барабана, при этом ось переключения управляющего золотника одного гидрораспределителя расположена перпендикулярно центральной оси одного цилиндрического ролика толкателя, а ось переключения управляющего золотника другого гидрораспределителя расположена параллельно центральной оси другого цилиндрического ролика толкателя.

5. Устройство по п.1, отличающееся тем, что каждая профилированная канавка выполнена прямоугольного поперечного сечения, а каждый цилиндрический ролик толкателя установлен с возможностью взаимодействия его наружной цилиндрической поверхности с поверхностью боковых стенок профилированной канавки вращающегося задающего барабана с заданным линейным перемещением или без линейного перемещения.

6. Устройство по п.1, отличающееся тем, что каждая профилированная канавка переменного профиля выполнена из участков, соответствующих в развертке наклонным и вертикальным отрезкам ломаной линии, а точки сопряжения отрезков ломаной линии и ее крайние точки соответствуют местам путевой остановки рукоятки управления в прорезях фиксации плоского копира при завершении управляющей команды.

7. Устройство по пп.1 и 6, отличающееся тем, что участок профилированной канавки, соответствующий в развертке наклонному отрезку ломаных линий, выполнен с возможностью линейного перемещения одного ролика толкателя на заданную величину перпендикулярно направлению вращения задающего барабана и параллельно его продольной оси при выполнении одной управляющей команды.

8. Устройство по пп.1 и 6, отличающееся тем, что как минимум один участок профилированной канавки, соответствующий в развертке вертикальному отрезку ломаной линии, выполнен с возможностью обкатывания одного ролика толкателя без его линейного перемещения при выполнении одной управляющей команды.

9. Устройство по п.1, отличающееся тем, что рукоятка управления и задающий барабан установлены в закрытых подшипниках качения или втулках скольжения, изготовленных из полимерных материалов, не требующих смазки, а цилиндрические рейки установлены в подшипниках скольжения.

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГИДРОПРИВОДОМ | 2005 |

|

RU2296893C1 |

| Аппарат для сообщений тряски регистровой части самочерпки, сортировке и тому подобным машинам | 1935 |

|

SU45798A1 |

| ПАРИТЕТНЫЙ РАСПОЗНАВАТЕЛЬ | 2003 |

|

RU2230357C1 |

| Преобразователь постоянного напряжения в постоянное | 1984 |

|

SU1201976A1 |

| JP 61266804 A, 26.11.1986. | |||

Авторы

Даты

2024-08-28—Публикация

2024-03-26—Подача