Изобретение относится к области прикладного материаловедения и позволяет производить высокотемпературный нагрев с определением температуры плавления материалов, что может быть использовано при производстве изделий из порошковых материалов, в частности топливных таблеток для атомных реакторов, химической и других отраслях промышленности.

Известна высокотемпературная установка для испытаний механических свойств токопроводящих материалов описанная в патенте RU 2622492, опубликовано 15.06.2017. Это установка содержит высокочастотный индуктор, а также контролирующую и регистрирующую аппаратуру. Установка снабжена вакуумной водоохлаждаемой камерой, по центру которой расположен вышеупомянутый высокочастотный индуктор, окруженный разъемным тепловым экраном. В этой установке нет тигля для плавки материалов, поэтому в ней невозможно измерить их температуру плавления.

Известен высокочастотный индуктивный нагревательный аппарат, описанный в патенте US 2010051607 А1, опубликовано 04.03.2010. Это устройство для высокочастотного индуктивного нагрева включает корпус предварительного нагрева, размещенный в камере для предварительного нагрева керамического материала, индукционную катушку, установленную вокруг корпуса предварительного нагрева для подачи индуцированного тока, высокочастотный генератор, высокотемпературный тигель, блок контроля и управления, пирометр для измерения температуры. В этом устройстве разогрев тигля производится за счет тепла от корпуса предварительного нагрева, что ведет к повышенному расходу электроэнергии. Кроме того, измерение температуры плавления материалов производится сверху по верхней торцевой части тигля, а сам расплавленный материал собирается внизу тигля. Возникает разница температур между верхней и нижней частью тигля, что уменьшает точность измерения температуры плавления исследуемого материала.

Решением, наиболее близким к предложенному по технической сущности и достигаемому эффекту, является устройство, описанное в работе (Т. Tachibana и др. Determination of melting point of mixed-oxide fuel irradiated in fast breeder reactor // Journal of nuclear science and technology. - 1985. - Vol. 22. - P. 155-157). В этом устройстве исследуемый материал помещается в вольфрамовый контейнер, находящийся в вольфрамовом тигле, который установлен в центре индукционной печи (индуктора) для равномерного нагрева вольфрамового контейнера. Внутри индуктора также находится концентратор с водяным охлаждением для обеспечения эффективного нагрева тигля и защиты стеклянной камеры от высокотемпературного излучения. Температура образца непрерывно контролируется двумя двухцветовыми пирометрами. Мощность нагрева регулируется сигналом с верхнего пирометра. Температуру образца контролируют с помощью нижнего пирометра, направленного на полость небольшого диаметра в нижней части контейнера, имитирующую абсолютно черное тело. Световой путь проходит через вращающийся защитный стеклянный диск, окна вакуумного корпуса, окна экранирующей ячейки и специальную призму. Вращающийся диск из защитного стекла, который находится ближе всего к печи, предотвращает нанесение покрытия на окно вакуумной камеры путем осаждения из газовой фазы. Когда диск из защитного стекла затемняется, диск поворачивается, чтобы обеспечить новый чистый путь.

Такая конструкция устройства позволяет измерять температуру плавления высокотемпературных материалов с некоторой точностью. Однако нагрев контейнера с образцом происходит за счет излучения от тигля, а не за счет электромагнитных волн от индуктора, что увеличивает расход электроэнергии и время проведения измерений. Кроме того, световой путь от контейнера с образцом материала проходит через большое количество стеклянных объектов, что может влиять на точность измерения температуры. Помимо этого, контейнер из вольфрама изготовлен только из двух частей: верхней крышки и нижней части, в которой объединены боковая поверхность цилиндра и нижняя торцевая поверхность, что является большой сложностью при его изготовлении. Используемый вольфрам является поликристаллическим, что накладывает ограничения на скорость нагрева и охлаждения. При повышенных скоростях нагрева и охлаждения происходит возникновение температурных градиентов в корпусе контейнера, что приводит к образованию трещин, нарушению герметичности или его полному разрушению.

В связи с этим, важнейшей задачей является разработка нового устройства, позволяющего снизить расход электроэнергии на нагрев исследуемых материалов и повысить точность измерения их температуры плавления, увеличить скорость проведения измерений и создать новый вид конструкции герметичных контейнеров.

Техническим результатом заявленного устройства является создание нового изделия, обеспечивающего измерение температуры плавления высокотемпературных материалов с высокой точностью, сокращение расхода электроэнергии на нагрев исследуемых материалов, улучшение качества контейнера и конструкции прибора.

Указанный технический результат достигается тем, что в устройстве для определения температуры плавления высокотемпературных материалов, включающем индуктор для нагрева вольфрамового контейнера, находящегося в кварцевой камере с торцевыми фланцами, два пирометра, системы контроля и управления индуктором и вакуумными и газовыми приборами, согласно изобретению, нижний и верхний торцевые фланцы кварцевой камеры выполнены с полостями для водяного охлаждения, отверстиями для газового обдува и отверстиями для размещения в них соответственно нижнего и верхнего пирометрических стекол, с системой для обдува потоком инертного газа верхнего пирометрического стекла в верхнем торцевом фланце и с системой обдува контейнера постоянным потоком инертного газа, при этом для внешнего воздушного охлаждения кварцевой камеры напротив нее расположен вентилятор, кроме того, управляющий пирометр с верхним пирометрическим стеклом расположен строго над контейнером с образцом, а измерительный пирометр с нижним пирометрическим стеклом расположен строго под контейнером, контейнер выполнен из высокочистого монокристаллического вольфрама и состоит из трех частей: верхней крышки, боковой поверхности и нижнего торца с полостью для создания модели абсолютно черного тела.

Наличие в верхнем и нижнем торцевых фланцах полостей для водяного охлаждения позволяет улучшить отвод тепла от фланцев и предотвратить их значительный нагрев. Это в свою очередь позволяет стабилизировать температуру не только фланцев, но и тех частей установки, что контактируют с ними, а также поддерживать ее равной комнатной в ходе всего процесса измерения. Стабилизация температуры позволяет сократить значительный износ резиновых вкладок, с помощью которых реализуется высокая герметичность системы. Также это способствует предотвращению образования микротрещин в пирометрических стеклах и кварцевой камере из-за разницы в значениях линейного коэффициента термического расширения при нагреве материалов фланца, пирометрического стекла и кварцевой камеры. Осевое расположение пирометров по отношению к контейнеру позволяет значительно снизить вводимую температурную поправку при проведении измерений и снизить количество внешних факторов, влияющих на определение температуры, а также значительно повысить точность измерений. Отверстие для подачи газа в верхнем торцевом фланце позволяет реализовать обдув пирометрического стекла, что предотвращает его загрязнение в ходе проведения измерений. Без этого значительно снижается точность автоматического контроля температуры. Отверстия для подачи газа в верхнем и нижнем торцевых фланцах позволяют реализовать систему обдува контейнера инертным газом, что предотвращает образование соединений на поверхности и улучшает его свойства, тем самым значительно повышая срок службы контейнера. Внешнее воздушное охлаждение кварцевой камеры с помощью вентилятора позволяет улучшить теплосъем с кварцевой камеры и снизить тем самым ее рабочую температуру. Использование монокристаллического высокочистого вольфрама в качестве материала контейнера позволяет добиться высоких скоростей нагрева (более 100°С/мин) без образования микротрещин и нарушения герметичности контейнера. Это значительно повышает скорость проводимых измерений и уменьшает затраты электроэнергии. Использование трех составных частей контейнера упрощает его изготовление и снижает расход исходного материала, из которого производится контейнер.

На фиг. 1 представлено устройство для определения температуры плавления высокотемпературных материалов.

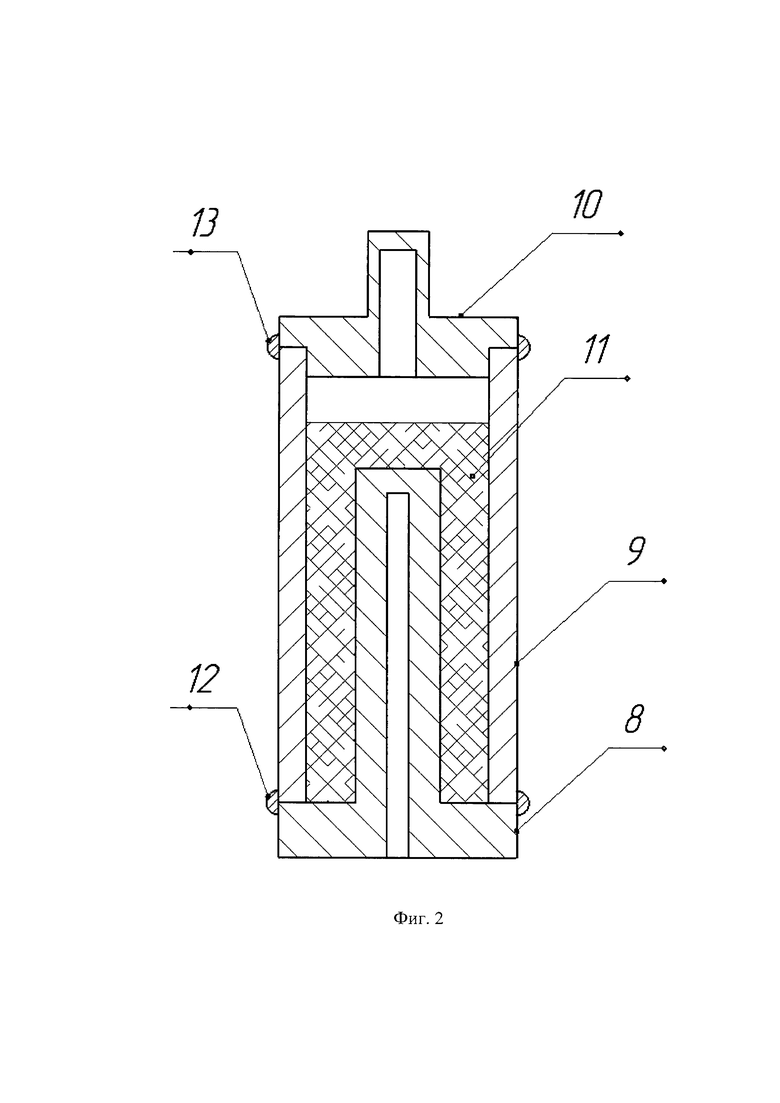

На фиг. 2 представлена конструкция вольфрамового контейнера.

Сущность изобретения поясняется фиг. 1, на которой показано устройство для определения температуры плавления высокотемпературных материалов. Оно включает в себя блок управления индуктором 1, который имеет соединение с блоком согласования нагрузки 2, кварцевую камеру 3 с нижним торцевым фланцем 4 и верхним торцевым фланцем 5, расположенные и закрепленные на полках металлического каркаса 6. Внутри кварцевой камеры 3 располагается контейнер с образцом 7 из монокристаллического вольфрама. Контейнер с образцом 7 состоит из 3 частей (фиг. 2): нижнего торца 8 с полостью для моделирования абсолютно черного тела, боковой поверхности 9 и верхней крышки 10, внутри контейнера располагается нагреваемый образец 11, соединение отдельных частей контейнера производится с помощью электронно-лучевой сварки. Соединение нижней торцевой поверхности 8 и боковой поверхности 9 производится по шву 12, а боковой поверхности 9 и верхней крышки 10 по шву 13. Контейнер с образцом 7 устанавливается на держателе образца 14, выполненном из вольфрама. Индуктор 15 для нагрева вольфрамового контейнера располагается снаружи кварцевой камеры 3 напротив вольфрамового контейнера с образцом 7 и соединен с блоком согласования нагрузки 2. Нижний 4 и верхний 5 торцевые фланцы, индуктор 15, блок управления индуктором 1, блок согласования нагрузки 2 внутри имеют полости для подачи и слива охлаждающей воды от чиллера 16. Нижний 4 и верхний 5 торцевые фланцы имеют по отверстию, предназначенному для размещения пирометрического стекла, в которых размещены пирометрические стекла, необходимые для пропускания света от контейнера с образцом, что позволяет производить измерения температуры контейнера и контролировать скорость его нагрева. Нижний 4 и верхний 5 торцевые фланцы также имеют специальные отверстия для прокачки инертного газа от газового баллона 17 через кварцевую камеру 3. С помощью измерительного пирометра 18, который расположен строго под контейнером с образцом 7, происходит измерение температуры образца во время эксперимента. Управляющий пирометр 19, расположенный строго над контейнером 7, связан с блоком управления индуктором 1 и контролирует скорость нагрева контейнера 7. Внешнее охлаждение кварцевой камеры 3 осуществляется за счет обдува потоками воздуха от вентилятора 20, закрепленного на металлическом каркасе 6. С помощью верхнего шарикового расходомера 21 задается поток газа, предназначенный для обдува верхнего пирометрического стекла. Нижний расходомер 22 предназначен для задания потока газа, пропускаемого через всю систему. Для вакуумирования системы используется форвакуумный насос 23, давление системы отслеживается с помощью манометра 24. Первичное наполнение системы газом после вакуумирования осуществляется через байпас 25. Напуск газа в систему осуществляется через игольчатый кран 26, а выхлоп через игольчатый кран 27. На компьютере 28 производится запись данных, снимаемых с измерительного пирометра 18.

Устройство работает следующим образом. Для установки контейнера с образцом 7 поднимается верхний торцевой фланец 5 вместе с кварцевой камерой 3 и управляющим пирометром 19. Контейнер с образцом 7 устанавливается на держатель 14, затем происходит опускание верхнего торцевого фланца 5 с кварцевой камерой 3 до нижнего торцевого фланца 4 с последующей фиксацией управляющего пирометра 19 на верхнем торцевом фланце 5. Обеспечение герметизации верхнего и нижнего соединения кварцевой камеры 3 с нижним 4 и верхним 5 торцевыми фланцами происходит за счет вакуум плотной резины. Перед измерения проводится 3 цикла вакуумирования системы и наполнения инертным газом. Для этого систему откачивают с помощью форвакуумного насоса 23, давление во время откачки отслеживается с помощью манометра 24. Затем ее наполняют инертным газом (например, аргоном) из газового баллона 17 через байпас 25 без использования нижнего расходомера 22. После выполнения трех циклов откачки и наполнения производится включение чиллера 16 для прокачки воды через элементы системы, имеющие водяное охлаждение, а также включается вентилятор 20 для охлаждения кварцевой камеры 3. Затем с помощью нижнего расходомера 22 задается поток газа для обдува контейнера с образцом 7, с помощью верхнего расходомера 21 задается поток газа для обдува пирометрического стекла в верхнем торцевом фланце 5. Потоки остаются постоянными при проведении всего процесса измерений. С помощью блока управления индуктором 1 задается температурная программа нагрева контейнера с образцом 7, что контролируется с помощью управляющего пирометра 19, связанного с блоком управления индуктором 1. Мощность, подаваемая на индуктор 15, контролируется с помощью блока согласования нагрузки 2. Измерение температуры образца производится с помощью измерительного пирометра 18, который подключен к компьютеру 28, что позволяет производить непрерывную запись его показаний в течении всего процесса измерений.

Ниже приведены примеры конкретного осуществления изобретения.

Пример 1. Предлагаемое устройство было опробовано для определения температуры плавления диоксида урана. Температура плавления составила 2857°С, а воспроизводимость показаний пирометра на различных образцах составила ±15°С. Скорость нагрева и охлаждения контейнера с образцом равнялась 120°С/мин. Воспроизводимость измерений температуры плавления на установке, описанной в прототипе (Journal of nuclear science and technology. - 1985. - Vol. 22. - P. 155-157), составляет 25°C, а скорость нагрева образцов была равна 20°С/мин. Таким образом, устройство позволило снизить время, необходимое на проведение исследования, в 6 раз, а также повысить точность определения температуры.

Пример 2. Предлагаемое устройство было опробовано для определения температуры плавления ZrCO2. Температура плавления составила 2701°С, а погрешность измерений составила ±8°С. Скорость нагрева и охлаждения контейнера с образцом равнялась 120°С/мин. Погрешность измерений температуры плавления на установке, описанной в работе (Journal of nuclear materials. - 2006. - Vol.348. - P. 114-121), составляет 30°C, а скорость нагрева образцов была равна 10°С/мин. Таким образом, устройство позволило снизить время, необходимое на проведение исследования, в 12 раз, а также повысить точность определения температуры.

Пример 3. Предлагаемое устройство было опробовано для определения температуры плавления Y2O3. Температура плавления составила 2477°С, а погрешность измерений составила ±16°С. Погрешность измерений температуры плавления на установке, описанной в работе (Los Alamos scientific laboratory of the University of California. - 1977. - P. 1-8), составляет 19°C. Таким образом, устройство позволило повысить точность определения температуры.

Усовершенствованная конструкция устройства позволяет предотвратить образование микротрещин в пирометрических стеклах и кварцевой трубе из-за разницы в значениях линейного коэффициента термического расширения при нагреве материалов фланца, что улучшает конструкцию прибора.

Использование монокристаллического высокочистого вольфрама в качестве материала контейнера позволяет добиться высоких скоростей нагрева (более 100°С/мин) без образования микротрещин и нарушения герметичности контейнера, это значительно повышает скорость проводимых измерений, снижает время, необходимое на проведение исследования, и уменьшает затраты электроэнергии на нагрев исследуемых материалов.

Использование трех частей при производстве контейнера упрощает технологию получения отдельных частей контейнера, а также снижает расход исходного материала, из которого производится контейнер, что улучшает качество контейнера.

Наличие полости для создания модели абсолютно черного тела позволяет проводить высокоточное измерение температуры с помощью пирометра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибровки высокотемпературных термопар. | 2019 |

|

RU2720819C1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ As-S И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2585479C1 |

| Высокотемпературная установка для градуировки термопар | 2021 |

|

RU2780306C1 |

| УСТРОЙСТВО для ВЫСОКОТЕМПЕРАТУРНОЙ БЕСКОНТАКТНОЙ ТЕРМОГРАФИЧЕСКОЙ КАЛОРИМЕТРИИ | 1965 |

|

SU171135A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОЧНОГО ПОКРЫТИЯ СО СВОЙСТВАМИ УГЛЕРОДНОГО СТЕКЛА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2340550C2 |

| Способ получения гексафторида вольфрама | 2023 |

|

RU2830120C1 |

| СПОСОБ ЗОННОЙ ПЛАВКИ ДЛЯ ПОЛУЧЕНИЯ БЕЗДЕФЕКТНЫХ ЛИТЫХ СТЕРЖНЕВЫХ ПРЕКУРСОРОВ | 2022 |

|

RU2796511C1 |

Изобретение относится к области прикладного материаловедения и позволяет производить высокотемпературный нагрев с определением температуры плавления материалов, что может быть использовано при производстве изделий из порошковых материалов, в частности топливных таблеток для атомных реакторов, химической и других отраслей промышленности. Предложено устройство для определения температуры плавления высокотемпературных материалов, в котором торцевые фланцы кварцевой камеры, нижний и верхний, выполнены с полостями для водяного охлаждения и отверстиями для размещения в них пирометрических стекол, с системой для обдува потоком инертного газа пирометрического стекла в верхнем фланце и с системой обдува контейнера постоянным потоком инертного газа. При этом для внешнего воздушного охлаждения кварцевой камеры напротив нее расположен вентилятор, кроме того, управляющий пирометр расположен строго над контейнером с образцом, а измерительный пирометр расположен строго под контейнером, с одним пирометрическим стеклом для обоих случаев, а контейнер выполнен из высокочистого монокристаллического вольфрама и состоит из трех частей, верхней крышки, боковой поверхности и нижнего торца с отверстием для создания модели абсолютно черного тела. Техническим результатом заявленного устройства является повышение точности измерений, сокращение расхода электроэнергии на нагрев исследуемых материалов, улучшение качества контейнера и конструкции прибора. 2 ил.

Устройство для определения температуры плавления высокотемпературных материалов, включающее индуктор для нагрева вольфрамового контейнера, находящегося в кварцевой камере с торцевыми фланцами, два пирометра, систему контроля и управления индуктором и вакуумными и газовыми приборами, отличающееся тем, что система контроля и управления индуктором и вакуумными и газовыми приборами включает блок управления индуктором, нижний и верхний торцевые фланцы кварцевой камеры выполнены с полостями для водяного охлаждения, отверстиями для газового обдува и отверстиями для размещения в них соответственно нижнего и верхнего пирометрических стекол, с системой для обдува потоком инертного газа верхнего пирометрического стекла в верхнем торцевом фланце и с системой обдува контейнера постоянным потоком инертного газа, при этом для внешнего воздушного охлаждения кварцевой камеры напротив нее расположен вентилятор, причем один из двух пирометров является управляющим, а другой - измерительным, управляющий пирометр с верхним пирометрическим стеклом расположен строго над контейнером, выполненным с возможностью размещения в нем образца, и связан с блоком управления индуктором, а измерительный пирометр с нижним пирометрическим стеклом расположен строго под контейнером, контейнер выполнен из высокочистого монокристаллического вольфрама и состоит из трех частей: верхней крышки, боковой поверхности и нижнего торца с полостью для создания модели абсолютно черного тела.

| Т | |||

| Tachibana и др | |||

| "Determination of melting point of mixed-oxide fuel irradiated in fast breeder reactor", Journal of nuclear science and technology, 1985, Vol | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| CN 103713006 A, 09.04.2014 | |||

| Устройство для определения тепловых параметров фазового превращения | 2017 |

|

RU2654822C1 |

| CN 101644690 A, 10.02.2010 | |||

| Высокотемпературная установка для испытаний механических свойств токопроводящих материалов | 2016 |

|

RU2622492C1 |

Авторы

Даты

2024-09-11—Публикация

2024-03-06—Подача