Изобретение относится к области внешнего обслуживания технологических трубопроводов на объектах нефтегазовой и химической промышленности. Может применяться как вспомогательное средство для обследования участков трубопроводов как наземной, так и надземной прокладки.

Известен робот для технического контроля трубопроводов и сложных изгибных участков труб (Патент РФ №2707306 С1, МПК B25J 9/00 2006.01, опубл. 26.11.2019). Сущностью изобретения является исследование внутренней полости трубопровода, включая сложные изгибы. Отличием и недостатком данного устройства от заявляемого является проведение исследования исключительно внутри трубопровода, так как для проведения подобных операций необходимо выполнение комплекса работ по подготовке трубопровода (дренирование, пропарка, проветривание).

Наиболее близким к заявленному изобретению является трубопроводный диагностический робот (Патент RU 2707644 С1, опубл. 28.11.2019, Бюл. №34). Робототехническое устройство предназначено для исследования наружной поверхности трубопроводов.

Однако недостатком данного устройства является отсутствие автономности, то есть управление происходит непосредственно с пульта управления. Стоит отметить, что устройство перемещается по верхней части трубопровода, что положительно сказывается на преодолении горизонтальных и вертикальных изгибов трубопровода, но является недостатком при обследовании, так как нижняя зона трубопровода не охватывается.

Также необходимо отметить, что данное устройство преодолевает препятствия посредством двух аэродинамических устройств, представленных двумя несущими винтами, что подразумевает воздушное преодоление препятствия, следовательно, отсутствует возможность диагностики в местах, где важен контроль, а именно на фланцевых соединениях, запорной арматуре и т.п.

Технической задачей, на решение которой направлено заявленное изобретение, является создание роботизированного устройства в рамках расширения технических возможностей при проведении диагностических и иных обслуживающих операций на наружной части трубопроводов без остановки технологического процесса и специальных манипуляций, сопровождающихся его разгерметизацией.

Поставленная задача решается тем, что роботизированное устройство наружного обслуживания технологических трубопроводов, содержащее несущее основание, на котором смонтированы блоки шасси, контроллер, установленный в защитном коробе, и средства неразрушающего контроля, отличающееся тем, что несущее основание выполнено в виде пары соединенных между собой колец с разрывом в нижней части, при этом на несущем основании смонтированы восемь блоков шасси, каждый из которых состоит из двух узлов в виде двигательно-опорного узла, образованного мотор-редуктором, двумя амортизаторными стойками и датчиками определения препятствий, и прижимного узла, состоящего из серводвигателя и поворотного кронштейна, осуществляющего функцию фиксации устройства на трубопроводе, поднятия и опускания двигательно-опорного узла, при этом контроллер выполнен обеспечивающем управление узлами блоков шасси и их взаимосвязь.

Признаки заявляемого технического решения, являющиеся отличительными от известных аналогов - форма роботизированного устройства, обеспечивающая практически полное опоясывание наружной стенки трубопровода, что повышает устойчивость устройства во время движения и возможность снимать показания с трубопровода по всей окружности, а также не требует специальных подготовительных работ, поскольку его установка производится на наружную поверхность трубопровода, соответственно, диагностирование трубопровода устанавливаемыми на него средствами неразрушающего контроля возможно без остановки технологического процесса, что экономит временные и финансовые затраты. Также заявленное устройство имеет управляемые блоки шасси для преодоления препятствий, что создает условие неотрывного и плавного прохождения по трубопроводу и возможность исследования труднодоступных мест.

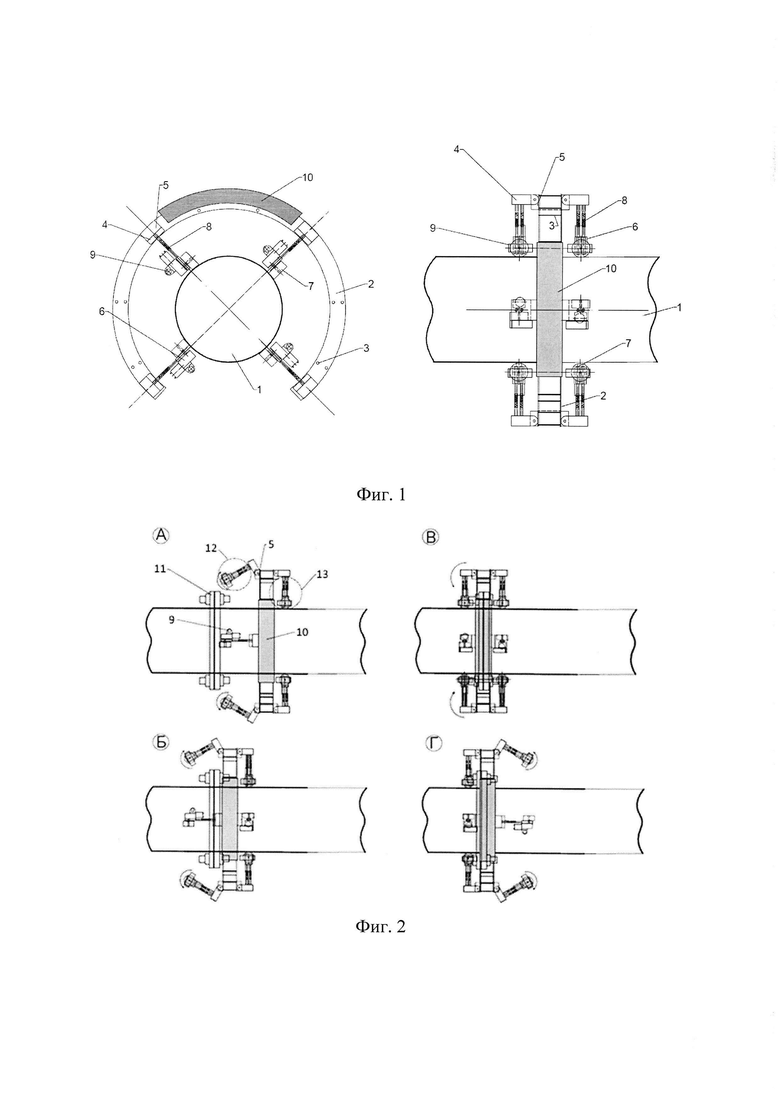

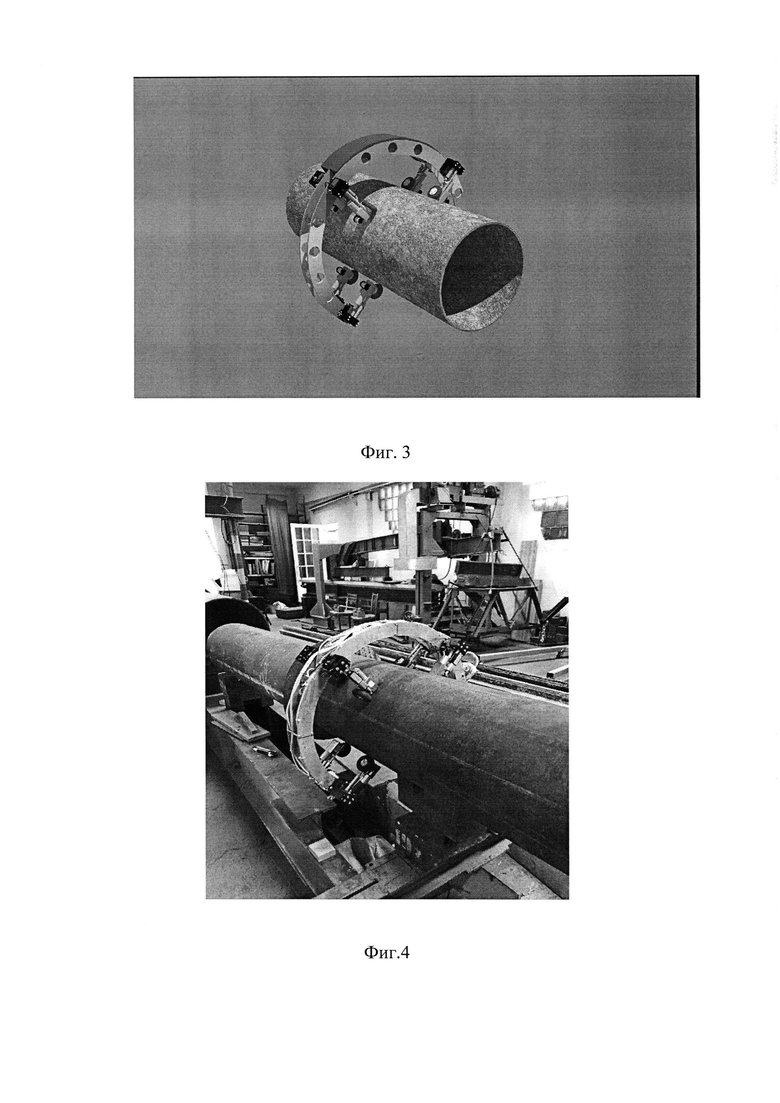

Сущность изобретения поясняется рисунками, представленными на фиг. 1, фиг. 2 и фиг. 3. Изображение экспериментального образца представлены на фиг. 4. На фиг. 1 изображено устройство, установленное на трубопроводе (поз. 1), состоящее из несущего основания (поз. 2), которое выполнено в виде пары колец разрывом в нижней части, соединенных между собой стягивающими резьбовыми стойками (поз. 3). На несущей части смонтированы блоки шасси в количестве 8 штук, каждый из которых включает в себя прижимной узел, образованный поворотным кронштейном (поз. 4) и серводвигателем, (поз. 5) и двигательно-опорный узел, состоящий из мотор-редуктора (поз. 6), колеса (поз. 7) и опорных амортизационных стоек (поз. 8), а также датчиков определения препятствий (поз. 9). Управление устройством выполняется контроллером (поз. 10), расположенным в специальном защитном коробе. Преодоление препятствия, представленное на фиг. 2, происходит за счет попеременного поднятия прижимными узлами устройства, двигательно-опорных узлов. Например, на фиг. 2А при приближении к фланцевому соединению (поз. 11) датчики обнаружения препятствий (поз. 9) подают сигнал на контроллер (поз. 10), об обнаружении помехи. Контроллер дает команду серводвигателям (поз. 5) на поднятие двигательно-опорных узлов (поз. 12). Во время процедуры поднятия, устройство движется вперед за счет блоков шасси задней части (поз. 13). Проходя мимо фланцевого соединения (фиг. 2Б), датчики обнаружения препятствий задней части устройства, также подают сигнал об обнаружении на контроллер. В отличие от предыдущей процедуры, контроллер подает предварительно дает команду на опускание двигательно-опорных узлов и возобновление работы мотор-редукторов передней части устройства (фиг. 2В). Затем поднятие двигательно-опорных узлов блоков шасси осуществляется с задней стороны устройства (фиг. 2Г), а устройство продолжает движение за счет передних мотор-редукторов.

Также стоит отметить, что опускание задних узлов, осуществляется по запрограммированному в контроллере времени, которое составляет 10 секунд. За это время с учетом скорости устройство успевает проехать необходимое расстояние, позволяющее опустить блоки задней стороны. После опускания устройство продолжает движение в штатном режиме.

ЛИТЕРАТУРА

1. Алешин Н.П. Радиационная, ультразвуковая и магнитная дефектоскопия / Н.П. Алешин, В.Г. Щербинский. - М: Высшая школа, 1991. - 272 с.

2. Неразрушающий контроль и диагностика: справочник / В.В. Клюев [и др.]; под ред. В.В. Клюева. – М.: Машиностроение, 2005. - 656 с.

3. Тывес Л.И. Механизмы робототехники. Концепция развязок в кинематике, динамике и планировании движений / Л.И. Тывес. - М.: Ленанд, 2014. - 208 с.

4. Бербюк В.Е. Динамика и оптимизация робототехнических систем / В.Е. Бербюк. - М.: Наукова думка, 2014. - 192 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роботизированный гусеничный опрыскиватель для обработки сельскохозяйственных культур | 2019 |

|

RU2701663C1 |

| Наземный роботизированный комплекс | 2023 |

|

RU2819223C1 |

| МОБИЛЬНОЕ РОБОТИЗИРОВАННОЕ СРЕДСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОВ В АВТОМАТИЗИРОВАННОЙ СИСТЕМЕ ХРАНЕНИЯ И ПОИСКА | 2024 |

|

RU2831700C1 |

| РОБОТИЗИРОВАННЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ ТРАКТОР-ВЕЗДЕХОД | 2022 |

|

RU2783560C1 |

| РОБОТИЗИРОВАННОЕ ТРАНСПОРТНОЕ СРЕДСТВО И ОПОРНЫЙ УЗЕЛ ЕГО КОЛЕСА | 2022 |

|

RU2830639C2 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП | 2005 |

|

RU2295721C2 |

| Гусеничный транспортер | 2023 |

|

RU2798887C1 |

| УСТРОЙСТВО ДЛЯ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕТАЛЛОКОНСТРУКЦИЙ И ТРУБОПРОВОДОВ | 2022 |

|

RU2778619C1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ СБОРА, РАЗДЕЛЕНИЯ, НАКОПЛЕНИЯ И УТИЛИЗАЦИИ ДОННЫХ ЗАГРЯЗНЕНИЙ | 2023 |

|

RU2815037C1 |

| АДАПТИВНАЯ КОЛЕСНАЯ ОПОРА ТРАНСПОРТНОГО МОДУЛЯ ВНУТРИТРУБНОГО ДИАГНОСТИЧЕСКОГО РОБОТА | 2023 |

|

RU2821671C1 |

Изобретение относится к области внешнего обслуживания технологических трубопроводов на объектах нефтегазовой и химической промышленности и может применяться для обследования технологических участков трубопроводов как наземной, так и надземной прокладки без использования методики внутритрубной диагностики. Устройство содержит несущее основание в виде пары соединенных между собой колец с разрывом в нижней части, на котором смонтированы блоки шасси, контроллер, установленный в защитном коробе, и средства неразрушающего контроля. На несущем основании смонтированы восемь блоков шасси, каждый из которых состоит из двух узлов в виде двигательно-опорного узла, образованного мотор-редуктором, двумя амортизационными стойками и датчиками определения препятствий, и прижимного узла, состоящего из серводвигателя и поворотного кронштейна, осуществляющего функцию фиксации устройства на трубопроводе, поднятия и опускания двигательно-опорного узла. При этом контроллер выполнен обеспечивающим управление узлами блоков шасси и их взаимосвязь. Изобретение обеспечивает расширение технических возможностей при проведении диагностических и иных обслуживающих операций на наружной части трубопроводов без остановки технологического процесса и манипуляций, сопровождающихся его разгерметизацией. 4 ил.

Роботизированное устройство наружного обслуживания технологических трубопроводов, содержащее несущее основание, на котором смонтированы блоки шасси, контроллер, установленный в защитном коробе, и средства неразрушающего контроля, отличающееся тем, что несущее основание выполнено в виде пары соединенных между собой колец с разрывом в нижней части, при этом на несущем основании смонтированы восемь блоков шасси, каждый из которых состоит из двух узлов в виде двигательно-опорного узла, образованного мотор-редуктором, двумя амортизационными стойками и датчиками определения препятствий, и прижимного узла, состоящего из серводвигателя и поворотного кронштейна, осуществляющего функцию фиксации устройства на трубопроводе, поднятия и опускания двигательно-опорного узла, при этом контроллер выполнен обеспечивающим управление узлами блоков шасси и их взаимосвязь.

| ТРУБОПРОВОДНЫЙ ДИАГНОСТИЧЕСКИЙ РОБОТ | 2018 |

|

RU2707644C1 |

| РОБОТ ДЛЯ ТЕХНИЧЕСКОГО КОНТРОЛЯ ТРУБОПРОВОДОВ И СЛОЖНЫХ ИЗГИБНЫХ УЧАСТКОВ ТРУБ | 2019 |

|

RU2707306C1 |

| ВНУТРИТРУБНЫЙ УПРУГИЙ МИКРОРОБОТ С УПРАВЛЯЕМОЙ ПЬЕЗОАКТЮАТОРОМ ФОРМОЙ | 2018 |

|

RU2690258C1 |

| US 7656997 B1, 02.02.2010. | |||

Авторы

Даты

2024-10-21—Публикация

2023-05-16—Подача